Определение прочности бетона и методы контроля

Определение прочности бетона – это обязательное условие контроля качества железобетонных изделий при их производстве. От прочности бетона зависит безопасность и срок эксплуатации любой железобетонной конструкции. На прочность бетона влияет много факторов, начиная от качества используемых для изготовления материалов, заканчивая соблюдением технологических требований к процессу производства. Прочность бетона определяет его маркировку, под которой состав поступает в продажу. Например, марка М400 свидетельствует о том, что максимальная нагрузка, выдерживаемая материалом, составляет 400 кг/см2.

Испытание бетона на прочность подразумевает приложение к нему контрольной нагрузки, направленной на разрушение целостности его структуры. Для данных испытаний используют контрольные образцы либо производят отбор проб бетона непосредственно из обследуемой конструкции.

Методы определения прочности бетона

Проводить определение прочности бетона в России можно только с учетом нормативов, установленных стандартом ГОСТ 18105-2010.

- Разрушающие. Испытание бетона в этом случае проводят с использованием контрольных образцов, подвергающихся твердению в одинаковых с конструкцией условиях, либо изымаемых непосредственно из бетонного монолита после достижения им необходимых показателей твердости. Эти методы определения прочности бетона считаются наиболее точными.

- Неразрушающие косвенные. К этой категории относят ультразвуковые исследования (по ГОСТ 17624-2012), методы упругого отскока и ударного импульса (ГОСТ 22690-2015). Важно отметить, что эти методы названы так потому что прочность оценивают косвенно, через другой параметр, измеряя, например скорость ультразвука, а по ней вычисляя прочность на основании установленных экспериментально зависимостей. Эти методы определения прочности бетона без предварительно градуировки могут дать погрешность до 30…50%, их нельзя использовать для вычислений, требующих достоверности и точности получаемых значений без корректировок результатов на основе прямых методов.

- Неразрушающие прямые. Испытание бетона в этом случае можно выполнять одним из двух методов. Первый из них предусматривает отрыв заделанного в бетон металлического анкера и измерение необходимой для этого нагрузки создаваемой при помощи специального оборудования. Второй (в данной подгруппе) метод определения прочности бетона основан на измерении усилия, прилагаемого для скалывания участка внешнего ребра бетонной конструкции.

Все замеры и испытания, в рамках которых производится определение прочности бетона, подразумевают использование специальных инструментов и приборов (измерители прочности бетона), позволяющих гарантировать точность выполняемых процедур. Именно аппаратные измерения дают наиболее достоверный результат и позволяют выполнять все необходимые манипуляции в кратчайшие сроки и без остановки процессов строительства и ведения других работ на объекте.

Приборы серии ОНИКС для определения прочности бетона

Современные приборы для определения прочности бетона серий ОНИКС и ПУЛЬСАР, выпускаемые компанией «Интерприбор», ориентированы на использование всех имеющихся методов определения прочности и прекрасно подходят для проведения испытаний и в лаборатории и на строительной площадке методами скола ребра, отрыва со скалыванием, по скорости прохождения ультразвука и методом ударного импульса.

Использование высокоточных технических средств гарантирует высокую скорость и точность при фиксации параметров прочности. Это позволяет быстро получать достоверные результаты при определении прочности бетона непосредственно на исследуемом объекте без разрушения бетонного монолита.

Испытание бетона на прочность. Определение прочности бетона.

| № п/п | Наименование испытания | Нормативный документ | Стоимость в рублях |

|---|---|---|---|

Испытание бетона на прочность, растворов, ж/б конструкций |

|||

| 1 | Определение прочности одного образца-куба бетона(раствора) на сжатие |

ГОСТ 10180-2012 | 250 |

| 2 | Определение прочности одного образца-керна, отобранного из конструкции, на сжатие | ГОСТ 28570-90 ГОСТ 10180-2012 |

550 |

| 3 | Определение прочности образца раствора, отобранного из швов кладки | ГОСТ 5802-86 | 1 500 |

| 4 | Определение прочности бетона (раствора) неразрушающими методами контроля на участке конструкции (Методы: упругий отскок, ударный импульс, ультразвуковой) | ГОСТ 22690-2015 ГОСТ 17624-2012 ГОСТ 31914-2012 |

250 |

| 5 | Определение прочности бетона методом отрыва со скалыванием |

ГОСТ 22690-2015 | 800 |

| 6 | Определение расположения арматуры и закладных деталей | ГОСТ 22904-93 | 500 |

| 7 | Определение ширины и глубины раскрытия трещин | ГОСТ 31937-2011 | 800 |

| 8 | Определение толщины защитного слоя бетона и диаметра арматуры | ГОСТ 22904-93 | 500 |

| 9 | Определение водонепроницаемости бетона на образцах/конструкциях | ГОСТ 12730. 0-78 0-78ГОСТ 12730.5-84 |

400/700 |

| 10 | Определение влажности бетона/раствора | ГОСТ 12730.0-78 ГОСТ 12730.2-78 ГОСТ 5802-86 |

250 |

| 11 | Определение удобоукладываемости (подвижности) бетонной (растворной) смеси | ГОСТ 10181-2014 | 600 |

| 12 | Определение концентрации химических добавок строительных растворов | ГОСТ 30459-2008 | 1 500 |

| 13 | Определение средней плотности бетонной смеси | ГОСТ 10181-2014 | 500 |

| 14 | Определение прочности (марки) цемента с изготовлением образцов | ГОСТ 310.4-81 | 12 000 |

| 15 | Определение прочности стяжки и штукатурки | ГОСТ 22690-2015 |

500 |

Строительная лаборатория «Тест Констракшн» выполняет услуги по проведению испытаний бетона, строительных растворов и железобетонных конструкций. Испытания производятся в строгом соответствии с действующими ГОСТ как в лабораторных условиях, так и на строительных площадках.

Испытания производятся в строгом соответствии с действующими ГОСТ как в лабораторных условиях, так и на строительных площадках.

При проведении испытаний проверяются следующие параметры:

- Плотность;

- Прочность;

- Водонепроницаемость;

- Морозостойкость;

- Расположение арматуры в конструкциях

- Толщины защитного слоя;

- Влажность.

Методы определения прочности бетона

Существует два способа определения прочности: разрушающий и не разрушающий.

Ультразвуковое определение прочности бетона

Одним из самых эффективных методов проверки прочности и дефектов бетона, является ультразвуковая проверка. Кроме прочности, таким методом можно определить наличие пустот и других дефектов.

Существует два основных метода проверки бетона ультразвуком:

- Сквозной метод, когда через всю толщину конструкции происходит просвечивание. При проведении данного метода, датчики измерения скорости ультразвуковых волн располагаются на противоположных сторонах;

- поверхностный метод, когда датчики измерения скорости ультразвука располагаются на одной стороне.

Определение водонепроницаемости бетона

Водонепроницаемость – это одна из основных характеристик. От водонепроницаемости зависит, требуются ли дополнительные гидроизолирующие мероприятия, пластификатор и подходит ли бетон вообще. Значение параметра определяется лабораторно в соответствии с требованиями по ГОСТ 12730.5-84.

Виды испытаний на водонепроницаемость:

- По мокрому пятну.

- Коэффициент фильтрации.

- Фильтратометрия за короткие сроки.

- Вычисление воздухопроницаемости ускоренное.

Мокрое пятно

При проведении данного испытания, исследуются не менее шести образцов, с предварительным определением влажности бетона. К образцам в специальной форме, внутренним диаметром которого составляет 150 мм, с открытыми торцами, прикладывается водяное давление с шагом 0,2 МПа. Не менее часа вода должна обязательно пройти деаэрацию. Если вода просачивается через верхний торец в виде мокрого пятна или каплей, то испытания завершаются.

Образцы имеют разную высоту: 30, 50,100, 150 мм. Время выдержки для каждого образца тоже разное: 4, 6, 12, 16 часов.

Определение коэффициента фильтрации

Суть данного метода является определение объема фильтрата, проходящего при заданном давлении через образец. Проводится данный метод на специальной установке, где все образцы перед началом выдерживаются в специальных условиях. Выбуренные образцы также могут использоваться.

Давление с выдержкой через каждый час, поднимают ступенчато. Вода, которая прошла через образец, собирается и взвешивается. Влага, которая не имеет вид капель — поглощается сорбентом типа силикагеля. Данный метод достаточно долгий по времени и трудоемкий.

Фильтратометрия

Данный метод считается ускоренным и для его проведения используется ручной прибор-фильтратомер. Исследуются не менее шести образцов, путем измерения скорости падения давления, созданного насосом в 10 МПа. По результатам всех испытаний вычисляется среднее значение. Если давление падает быстро и поддерживать его получается, то коэффициент принимается большим, чем 10-8 см/с, что соответствует марке В2 или менее.

Если давление падает быстро и поддерживать его получается, то коэффициент принимается большим, чем 10-8 см/с, что соответствует марке В2 или менее.

Определение воздушной проницаемости

Данный метод проводится при помощи прибора «Агама-2Р» в соответствии инструкцией.

Влияющие факторы на водонепроницаемость

Водонепроницаемость может регулироваться путем использования специальных вяжущих веществ, которые уменьшают пористость бетона, а также использование химических добавок. Современные добавки, присадки, уплотнители позволяют сократить пористость и придать материалу необходимую гидрофобность.

Водонепроницаемость можно повысить при помощи использования горизонтальной и/или вертикальной гидроизоляции. Но самой эффективной на сегодняшний день остается проникающая изоляция.

Определение подвижности бетона

Подвижность бетонной смеси одна из основных факторов, влияющих на формование материала в опалубке.

Основной технологический параметр бетонной смеси — удобоукладываемость – это способность раствора заполнять опалубку и принимать ее форму.

Определение подвижности бетонной смеси производится как на строительной площадке, так и в лаборатории.

Определение эластичности конусом является самым простым и частым методом измерения.

Определение прочности бетона на сжатие

В настоящее время классификация бетона (марка бетона) помогает проектировать бетонные и железобетонные конструкции с оптимальными характеристиками.

При использовании средних показателей прочности возникает риск, что реальные характеристики бетона окажутся ниже расчетных. Когда средние показатели используются в качестве наименьших, то приходится увеличивать размеры бетонной конструкции, а это шаг к удорожанию.

Методы определения прочности

Существует два способа определить прочность бетона и в обоих случаях необходимо использование сертифицированного оборудования. Существует два способа определения прочности разрушающий и неразрушающий.

Существует два способа определения прочности разрушающий и неразрушающий.

Разрушающий способ

При проведении этого испытания используются образцы, очищенные от загрязнений и абсолютно ровными гранями. Их по очереди устанавливают под пресс и подвергают нагрузке, при этом показатели, при которых образцы начинают разрушатся, фиксируются в протоколе. По результатам испытания определяется фактическое значение, которое сравнивается с проектным и нормативным показателем.

Разрушающий способ обязательно используется на заводах, занимающихся производством ЖБИ и на строительных площадках.

Лабораторные исследования разрушающим способом считаются наиболее достоверными, а полученные значения учитываются архитекторами и конструкторами.

| № п/п | Наименование испытания | Нормативный документ | Стоимость в рублях |

|---|---|---|---|

Испытание бетона на прочность, растворов, ж/б конструкций |

|||

| 1 | Определение прочности одного образца-куба бетона(раствора) на сжатие |

ГОСТ 10180-2012 | 250 |

| 2 | Определение прочности одного образца-керна, отобранного из конструкции, на сжатие | ГОСТ 28570-90 ГОСТ 10180-2012 |

550 |

| 3 | Определение прочности образца раствора, отобранного из швов кладки | ГОСТ 5802-86 | 1 500 |

| 4 | Определение прочности бетона (раствора) неразрушающими методами контроля на участке конструкции (Методы: упругий отскок, ударный импульс, ультразвуковой) | ГОСТ 22690-2015 ГОСТ 17624-2012 ГОСТ 18105-2010 ГОСТ 31914-2012 |

250 |

| 5 | Определение прочности бетона методом отрыва со скалыванием |

ГОСТ 22690-2015 | 800 |

| 6 | Определение расположения арматуры и закладных деталей | ГОСТ 22904-93 | 500 |

| 7 | Определение ширины и глубины раскрытия трещин | ГОСТ 31937-2011 | 800 |

| 8 | Определение толщины защитного слоя бетона и диаметра арматуры | ГОСТ 22904-93 | 500 |

| 9 | Определение водонепроницаемости бетона на образцах/конструкциях | ГОСТ 12730. 0-78 0-78ГОСТ 12730.5-84 |

400/700 |

| 10 | Определение влажности бетона/раствора | ГОСТ 12730.0-78 ГОСТ 12730.2-78 ГОСТ 5802-86 |

250 |

| 11 | Определение удобоукладываемости (подвижности) бетонной (растворной) смеси | ГОСТ 10181-2014 | 600 |

| 12 | Определение концентрации химических добавок строительных растворов | ГОСТ 30459-2008 | 1 500 |

| 13 | Определение средней плотности бетонной смеси | ГОСТ 10181-2014 | 500 |

| 14 | Определение прочности (марки) цемента с изготовлением образцов | ГОСТ 310.4-81 | 12 000 |

| 15 | Определение прочности стяжки и штукатурки | ГОСТ 22690-2015 |

500 |

Строительная лаборатория «Тест Констракшн» выполняет услуги по проведению испытаний бетона, строительных растворов и железобетонных конструкций. Испытания производятся в строгом соответствии с действующими ГОСТ как в лабораторных условиях, так и на строительных площадках.

Испытания производятся в строгом соответствии с действующими ГОСТ как в лабораторных условиях, так и на строительных площадках.

При проведении испытаний проверяются следующие параметры:

- Плотность;

- Прочность;

- Водонепроницаемость;

- Морозостойкость;

- Расположение арматуры в конструкциях

- Толщины защитного слоя;

- Влажность.

Методы определения прочности бетона

Существует два способа определения прочности: разрушающий и не разрушающий.

Ультразвуковое определение прочности бетона

Одним из самых эффективных методов проверки прочности и дефектов бетона, является ультразвуковая проверка. Кроме прочности, таким методом можно определить наличие пустот и других дефектов.

Существует два основных метода проверки бетона ультразвуком:

- Сквозной метод, когда через всю толщину конструкции происходит просвечивание. При проведении данного метода, датчики измерения скорости ультразвуковых волн располагаются на противоположных сторонах;

- поверхностный метод, когда датчики измерения скорости ультразвука располагаются на одной стороне.

Определение водонепроницаемости бетона

Водонепроницаемость – это одна из основных характеристик. От водонепроницаемости зависит, требуются ли дополнительные гидроизолирующие мероприятия, пластификатор и подходит ли бетон вообще. Значение параметра определяется лабораторно в соответствии с требованиями по ГОСТ 12730.5-84.

Виды испытаний на водонепроницаемость:

- По мокрому пятну.

- Коэффициент фильтрации.

- Фильтратометрия за короткие сроки.

- Вычисление воздухопроницаемости ускоренное.

Мокрое пятно

При проведении данного испытания, исследуются не менее шести образцов, с предварительным определением влажности бетона. К образцам в специальной форме, внутренним диаметром которого составляет 150 мм, с открытыми торцами, прикладывается водяное давление с шагом 0,2 МПа. Не менее часа вода должна обязательно пройти деаэрацию. Если вода просачивается через верхний торец в виде мокрого пятна или каплей, то испытания завершаются.

Образцы имеют разную высоту: 30, 50,100, 150 мм. Время выдержки для каждого образца тоже разное: 4, 6, 12, 16 часов.

Определение коэффициента фильтрации

Суть данного метода является определение объема фильтрата, проходящего при заданном давлении через образец. Проводится данный метод на специальной установке, где все образцы перед началом выдерживаются в специальных условиях. Выбуренные образцы также могут использоваться.

Давление с выдержкой через каждый час, поднимают ступенчато. Вода, которая прошла через образец, собирается и взвешивается. Влага, которая не имеет вид капель — поглощается сорбентом типа силикагеля. Данный метод достаточно долгий по времени и трудоемкий.

Фильтратометрия

Данный метод считается ускоренным и для его проведения используется ручной прибор-фильтратомер. Исследуются не менее шести образцов, путем измерения скорости падения давления, созданного насосом в 10 МПа. По результатам всех испытаний вычисляется среднее значение. Если давление падает быстро и поддерживать его получается, то коэффициент принимается большим, чем 10-8 см/с, что соответствует марке В2 или менее.

Если давление падает быстро и поддерживать его получается, то коэффициент принимается большим, чем 10-8 см/с, что соответствует марке В2 или менее.

Определение воздушной проницаемости

Данный метод проводится при помощи прибора «Агама-2Р» в соответствии инструкцией.

Влияющие факторы на водонепроницаемость

Водонепроницаемость может регулироваться путем использования специальных вяжущих веществ, которые уменьшают пористость бетона, а также использование химических добавок. Современные добавки, присадки, уплотнители позволяют сократить пористость и придать материалу необходимую гидрофобность.

Водонепроницаемость можно повысить при помощи использования горизонтальной и/или вертикальной гидроизоляции. Но самой эффективной на сегодняшний день остается проникающая изоляция.

Определение подвижности бетона

Подвижность бетонной смеси одна из основных факторов, влияющих на формование материала в опалубке.

Основной технологический параметр бетонной смеси — удобоукладываемость – это способность раствора заполнять опалубку и принимать ее форму.

Определение подвижности бетонной смеси производится как на строительной площадке, так и в лаборатории.

Определение эластичности конусом является самым простым и частым методом измерения.

Определение прочности бетона на сжатие

В настоящее время классификация бетона (марка бетона) помогает проектировать бетонные и железобетонные конструкции с оптимальными характеристиками.

При использовании средних показателей прочности возникает риск, что реальные характеристики бетона окажутся ниже расчетных. Когда средние показатели используются в качестве наименьших, то приходится увеличивать размеры бетонной конструкции, а это шаг к удорожанию.

Методы определения прочности

Существует два способа определить прочность бетона и в обоих случаях необходимо использование сертифицированного оборудования. Существует два способа определения прочности разрушающий и неразрушающий.

Существует два способа определения прочности разрушающий и неразрушающий.

Разрушающий способ

При проведении этого испытания используются образцы, очищенные от загрязнений и абсолютно ровными гранями. Их по очереди устанавливают под пресс и подвергают нагрузке, при этом показатели, при которых образцы начинают разрушатся, фиксируются в протоколе. По результатам испытания определяется фактическое значение, которое сравнивается с проектным и нормативным показателем.

Разрушающий способ обязательно используется на заводах, занимающихся производством ЖБИ и на строительных площадках.

Лабораторные исследования разрушающим способом считаются наиболее достоверными, а полученные значения учитываются архитекторами и конструкторами.

ГОСТ 25192-82 Бетоны. Классификация и общие технические требования

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БЕТОНЫ

КЛАССИФИКАЦИЯ

И ОБЩИЕ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ГОСТ 25192-82

СТ СЭВ 6550-88

ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

БЕТОНЫ Классификация и общие технические требования Concretes. |

ГОСТ |

Постановлением Государственного комитета СССР по делам строительства от 4 марта 1982 г. № 43 срок введения установлен

с 01.01.83

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на бетоны, применяемые в промышленном, энергетическом, транспортном, водохозяйственном, жилищно-гражданском, сельскохозяйственном и других видах строительства.

Стандарт устанавливает классификацию бетонов и общие технические требования к ним.

Стандарт не распространяется на бетоны на битумных вяжущих.

Требования настоящего

стандарта должны соблюдаться при разработке новых и пересмотре действующих

стандартов и другой нормативно-технической, а также проектной и технологической

документации по бетонам, бетонным и железобетонным конструкциям и изделиям. Основные термины, применяемые в настоящем стандарте, и их пояснения приведены в

обязательном приложении 1.

Основные термины, применяемые в настоящем стандарте, и их пояснения приведены в

обязательном приложении 1.

1.1. Бетоны классифицируются по следующим признакам:

основному назначению;

виду вяжущего;

виду заполнителей;

структуре;

условия твердения.

1.2. В зависимости от основного назначения бетоны подразделяются на:

конструкционные;

специальные (жаростойкие, химические стойкие, декоративные, радиационно-защитные, теплоизоляционные и др.).

1.3. По виду вяжущего бетоны могут быть на основе:

цементных вяжущих;

известковых вяжущих;

шлаковых вяжущих;

гипсовых вяжущих;

специальных вяжущих.

1.4. По виду заполнителей бетоны могут быть на:

плотных заполнителях;

пористых заполнителях;

специальных заполнителях.

1.5. По структуре бетоны могут быть:

плотной структуры;

поризованной структуры;

ячеистой структуры;

крупнозернистой структуры.

1.5а. По условиям твердения бетоны подразделяются на твердевшие:

в естественных условиях;

в условиях тепловлажностной обработки при атмосферном давлении;

в условиях тепловлажностной обработки при давлении выше атмосферного (автоклавного твердения).

1.6. Наименование бетонов

1.6.1. Наименования бетонов определенных видов должны включать, как правило, все признаки, установленные настоящим стандартом. Признаки, не являющиеся определяющими для бетона данного вида, в его наименование допускается не включать.

В наименованиях специальных видов бетонов указывается их основное назначение, а в наименованиях конструкционных бетонов слово «конструкционный» может быть опущено.

1.6.2. При необходимости уточнения характеристики бетонов в их наименованиях могут указываться конкретные виды вяжущих, заполнителей или условий твердения.

1.6.3. Для бетонов,

характеризуемых наиболее часто применяемыми сочетаниями признаков, применяют

следующие наименования: «бетон тяжелый», «бетон легкий», «бетон ячеистый»,

«бетон силикатный (плотный и ячеистый)».

1.6.4. Наименования основных видов бетонов, образованные в соответствии с установленной настоящим стандартов классификацией, приведены в справочном приложении 2.

2.1. Требования к качеству бетонов должны устанавливаться в соответствии с требованиями настоящего стандарта в зависимости от их назначения и условий работы в конструкциях зданий и сооружений:

в стандартах на бетоны определенного вида;

в стандартах и технических условиях на сборные бетонные и железобетонные изделия;

в рабочих чертежах монолитных бетонных и железобетонных конструкций.

2.2. Требования должны

устанавливаться по показателям, характеризующим прочность, среднюю плотность,

стойкость к различным воздействиям, упругопластические, теплофизические,

защитные, декоративные и другие свойства бетонов, а также по применению

материалов для их приготовления и отдельным технологическим параметрам,

обеспечивающим требуемое качество конструкций и изделий.

Требования к материалам для приготовления бетона (вяжущим, добавкам, заполнителям), его составу и технологическим параметрам должны устанавливаться в нормативно-технической документации на бетон конкретного вида исходя из основных характеристик бетона и условий его твердения, а также в зависимости от назначения конструкций и условий их работы.

2.3. По показателям прочности бетона устанавливаются их гарантированные значения — классы в соответствии с СТ СЭВ 1406-78.

Примечание. Для конструкций, запроектированных ранее без учета требований СТ СЭВ 1406-78, показатели прочности бетона характеризуются марками.

2.4. Марка или класс бетона по прочности определяются прочностью базовых образцов бетона в установленном проектном возрасте, определяемой в соответствии с действующими государственными стандартами.

2.5. Марка бетонов по

морозостойкости определяется количеством циклов попеременного замораживания и

оттаивания в воде, которое выдерживают образцы, изготовленные и испытанные на

морозостойкость согласно требованиям действующих государственных стандартов.

2.6. Марка бетонов по водонепроницаемости определяется максимальной величиной давления воды, при котором не наблюдается ее просачивания через образцы, изготовленные и испытанные на водонепроницаемость согласно требованиям действующих государственных стандартов.

2.7. Марка бетона по средней плотности определяется фактическим значением показателя массы в единице объема (в кг/м3) образцов, изготовленных и испытанных согласно требованиям действующих государственных стандартов.

2.8. Ряды унифицированных значений показателей качества бетонов по маркам или классам устанавливаются в стандартах на соответствующие виды бетонов.

2.9. Соответствие бетонов

установленным требованиям должно обеспечиваться рациональным выбором

материалов, подбором их состава и технологических режимов приготовления,

укладки, уплотнения и твердения в соответствии с действующими технологическими

правилами или стандартами предприятия.

2.10. Определение значений показателей качества бетонов производится путем испытания бетона в конструкциях или испытаний специально изготовленных контрольных образцов.

Соответствие показателей бетонов заданным требованиям устанавливаются путем оценки результатов испытаний, как правило, с учетом показателей однородности.

2.11. Определение значений показателей качества бетонов может осуществляться несколькими методами испытаний, но при этом должна быть обеспечена сравнимость результатов путем установления переходных коэффициентов или другими способами.

Обязательное

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

|

Термин |

Определение |

|

1. Бетон |

Искусственный

камневидный материал, представляющий собой затвердевшую бетонную смесь. Различают следующие стадии готовности бетона: бетонная смесь, свежеуложенный бетон и затвердевший бетон |

|

2. Смесь бетонная |

Смесь вяжущих, заполнителей, затворителей и, при необходимости, добавок до ее укладки |

|

3. Смесь сухая бетонная |

Бетонная смесь без затворителя |

|

4. Бетоны конструкционные |

Бетоны несущих и ограждающих конструкций зданий и сооружений, определяющими требованиями к качеству которых являются требования по физико-механическим характеристикам |

|

5. Бетоны специальные |

Бетоны, к которым предъявляются специальные требования в соответствии с их назначением |

|

5. |

Специальные бетоны, предназначенные для тепловой изоляции конструкций, зданий и сооружений |

|

5.2. Бетоны жаростойкие |

Специальные бетоны, предназначенные для работы в условиях воздействия температур от 200 до 1800 °С |

|

5.3. Бетоны химические стойкие |

Специальные бетоны, предназначенные для работы в условиях воздействия агрессивных сред |

|

5.4. Бетоны напрягающие |

Специальные бетоны на основе напрягающего цемента, расширяющиеся при твердении и предназначенные для создания предварительного напряжения (самонапряжения) и конструкции при его твердении |

|

5. |

Специальные бетоны, предназначенные для отделки зданий и сооружений |

|

5.6. Бетоны радиационно-защитные |

Специальные бетоны, предназначенные для защиты от воздействия радиационных излучений |

|

6. Бетоны на цементных вяжущих (цементные бетоны) |

Бетоны на основе клинкерных цементов |

|

7. Бетоны на известковых вяжущих |

Бетоны на основе извести в сочетании с гидравлическими активными и (или) кремнеземистыми компонентами (цемент, шлаки, золы, кварцевый песок и активные минеральные добавки) |

|

8. Бетоны на гипсовых вяжущих |

Бетоны на

основе полуводного гипса или ангидрита (включая гипсоцементно-пуццолановые и

т. |

|

9. Бетоны на шлаковых вяжущих |

Бетоны на основе молотых шлаков и зол с активизаторами твердения (щелочными растворами, известью, цементом или гипсом) |

|

10. Бетонополимеры |

Специальные бетоны на минеральном вяжущем, пропитанные монополимерами с их последующим отверждением |

|

11. Полимербетоны |

Специальные бетоны на основе полимерного вяжущего, химически стойких минеральных заполнителей, наполнителей и добавок |

|

11а. Бетоны цементно-полимерные |

Специальные бетоны на цементном вяжущем, заполнители которого перед изготовлением бетонной смеси обработаны полимерным составом |

|

12. |

Бетоны на заполнителях из плотных горных пород или шлаков |

|

13. Бетоны на пористых заполнителях |

Бетоны на искусственных и естественных минеральных пористых заполнителях, а также на пористых крупных и плотных мелких заполнителях |

|

14. Бетоны на органических заполнителях (арболит) |

Бетоны на цементном вяжущем и растительного происхождения органических заполнителей (измельченные древесина из отходов производства, стебли хлопчатника или рисовой соломы, костра конопли и льна) |

|

15. Бетоны мелкозернистые (пескобетон) |

Бетоны плотной структуры на цементном вяжущем и плотных мелких заполнителях |

|

16. |

Бетоны, у которых пространство между зернами крупного и мелкого или только мелкого заполнителя заполнено затвердевшим вяжущим и порами вовлеченного газа или воздуха, в том числе образующихся за счет применения добавок, регулирующих пористость в объеме не более 7 % |

|

18. Бетоны крупнопористые |

Бетоны, у которых пространство между зернами крупного и мелкого заполнителя неполностью заполнено или совсем не заполнено мелкими заполнителями и затвердевшими вяжущими, поризованными добавками, регулирующих пористость в объеме не более 7 % |

|

19. Бетоны ячеистые |

Бетоны, у которых основную часть объема составляют равномерно распределенные поры в виде ячеек, полученных с помощью газо- или пенообразователей |

|

20. |

Бетоны плотные на цементном вяжущем и плотных крупных и мелких заполнителях |

|

21. Бетоны легкие |

Бетоны на цементном вяжущем, пористом крупном и пористом или плотном мелком заполнителе |

|

22. Бетоны силикатные |

Бетоны на известковых вяжущих автоклавного и неавтоклавного твердения |

|

23. Марка бетона |

Одно из нормируемых значений унифицированного ряда данного показателя качества бетона, принимаемого по его среднему значению |

|

24. Класс бетона |

Одно из нормируемых значений унифицированного ряда данного показателя качества бетона, принимаемого с гарантированной обеспеченностью |

|

25. |

Время, в течение которого должно быть обеспечено достижение бетоном заданных требований по маркам, классам или по другим показателям, которое устанавливается в нормативно-технической документации на бетонные или железобетонные изделия или в рабочих чертежах бетонных и железобетонных монолитных сооружений |

Справочное

НАИМЕНОВАНИЯ ОСНОВНЫХ ВИДОВ БЕТОНОВ

1. Конструкционные бетоны

1.1. Бетоны конструкционные на цементных вяжущих и плотных заполнителях, плотной структуры.

Сокращенное наименование: бетоны конструкционные тяжелые.

Примеры уточненных наименований: бетон тяжелый на щебне из доменного шлака.

1.2. Бетоны конструкционные

на цементном вяжущем и плотных заполнителях, крупнопористой структуры.

1.3. Бетоны конструкционные на цементных вяжущих и пористых заполнителях.

Сокращенное наименование: бетоны конструкционные легкие.

Примеры уточненных наименований.

бетон легкий плотной структуры;

бетон легкий поризованной структуры,

бетон легкий крупнопористой структуры;

бетон легкий на керамзитовом гравии (керамзитобетон).

1.4. Бетоны конструкционные на известковом вяжущем плотной структуры.

Сокращенное наименование: бетон силикатный.

Пример уточненного наименования, бетон конструкционный силикатный на известковом вяжущем.

1.5. Бетоны конструкционные на цементном, шлаковом или известковом вяжущем, ячеистой структуры.

Сокращенное наименование: бетон конструкционный ячеистый.

Пример уточненного наименования: бетон конструкционный ячеистый силикатный.

1.6 Бетоны конструкционные

на шлаковом вяжущем.

Пример уточненного наименования: бетон конструкционный на шлакощелочном вяжущем и плотных заполнителях.

1.7. Бетоны конструкционные на гипсовом вяжущем.

Пример уточненного наименования: бетон конструкционный на гипсовом вяжущем (гипсобетон).

1.8. Бетоны конструкционные на специальных вяжущих.

2. Бетоны жаростойкие

Примеры уточненных наименований:

бетон жаростойкий тяжелый;

бетон жаростойкий легкий;

бетон жаростойкий на жидком стекле и бое глиняного кирпича;

бетон жаростойкий на глиноземистом цементе и шамоте.

3. Бетоны теплоизоляционные

Примеры уточненных наименований:

бетон теплоизоляционный легкий поризованной структуры;

бетон теплоизоляционный ячеистый на цементом вяжущем;

бетон теплоизоляционный ячеистый на известково-кремнеземистом вяжущем (теплоизоляционный газо- или пеносиликат).

4. Бетоны радиационно-защитные

Бетоны радиационно-защитные

Примеры уточненного наименования: бетон радиационно-защитный на цементном вяжущем и чугунной дроби.

5. Бетоны химически стойкие

Пример уточненного наименования: бетон химически стойкий на полимерном связующем и специальных заполнителях.

6. Бетоны декоративные

Пример уточненного наименования: бетон декоративный тяжелый.

7. Бетоны напрягающие

Примеры уточненных наименований: бетон напрягающий тяжелый;

бетон напрягающий легкий;

бетон напрягающий на шлаковых заполнителях.

Справочное

Зависимость между классом бетона по прочности и его средней прочностью в контролируемой партии бетона

где В — класс бетона по прочности, МПа;

— средняя прочность бетона, МПа, которую следует обеспечить при производстве конструкций

v — коэффициент вариации прочности бетона;

t — коэффициент,

характеризующий принятую при проектировании обеспеченность класса бетона.

Основные методы определения прочности тяжелого бетона на сжатие в сборных и монолитных бетонных и железобетонных конструкциях и изделиях

Основные методы определения прочности тяжелого бетона на сжатие в сборных и монолитных бетонных и железобетонных конструкциях и изделияхРассмотрим некоторые основные методы и приборы определения прочности бетона в конструкциях, которыми пользуются на практике. Определение прочности механическими методами неразрушающего контроля осуществляется согласно ГОСТ 22690-88 «Бетоны. Определение прочности механическими методами неразрушающего контроля», определения прочности ультразвуковым методом неразрушающего контроля осуществляется по ГОСТ 17624-87 «Бетоны. Ультразвуковой метод определения прочности», определение прочности по бетонным образцам, выбуренным или выпиленным из конструкций, осуществляется по ГОСТ 28570-90 «Бетоны. Методы определения прочности по образцам, отобранным из конструкций».

Неразрушающие методы определения прочности на сжатие бетонных конструкций основаны на косвенных характеристиках показаний приборов, основанных на методах упругого отскока, ударного импульса, пластической деформации,отрыва, скалывания ребра и отрыва со скалыванием, скорости прохождения ультразвука. Определение прочности на сжатия по образцам, отобранным из конструкций, подразумевает испытание их на прессе.

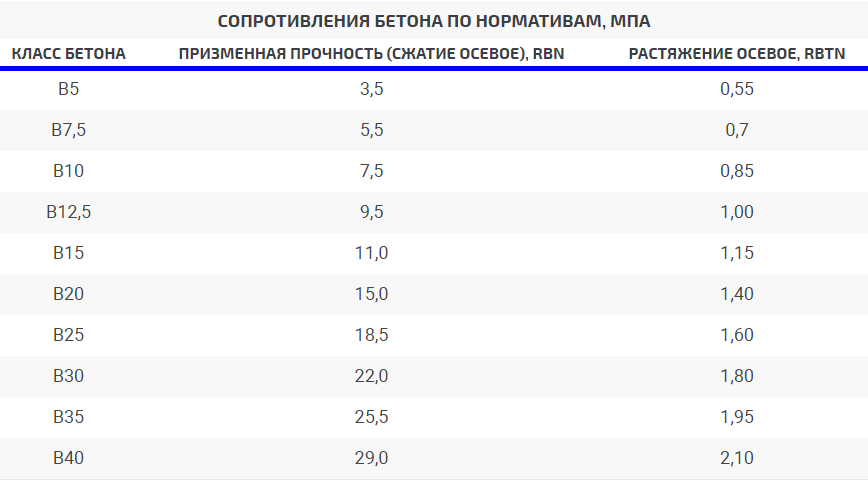

Для определения класса и марки бетона в зависимости от прочности сжатия или растяжения, можно использовать табл.6, приложения 1, ГОСТ 26633-91 «Бетоны тяжелые и мелкозернистые»

СООТНОШЕНИЕ МЕЖДУ КЛАССАМИ БЕТОНА ПО ПРОЧНОСТИ НА СЖАТИЕ И РАСТЯЖЕНИЕ И МАРКАМИТаблица 6

Класс бетона по прочности

Средняя прочность бетона ()*, кгс/см2

Ближайшая марка бетона по прочности М

Отклонение ближайшей марки бетона от средней прочности класса, %,

Сжатие

В3,5

45,8

M50

+9,2

В5

65,5

M75

+14,5

В7,5

98,2

M100

+1,8

В10

131,0

M150

+14,5

B12,5

163,7

M150

-8,4

B15

196,5

M200

+1,8

В20

261,9

M250

-4,5

В22,5

294,7

M300

+1,8

В25

327,4

M350

+6,9

В27,5

360,2

M350

-2,8

В30

392,9

M400

+1,8

В35

458,4

M450

-1,8

В40

523,9

М550

+5,0

В45

589,4

M600

+1,8

B50

654,8

M700

+6,9

В55

720,3

M700

-2,8

В60

785,8

M800

+1,8

В65

851,3

M900

+5,7

В70

916,8

M900

-1,8

В75

982,3

М1000

+1,8

В80

1047,7

M1000

-4,6

____________

• Средняя прочность бетона R рассчитана при коэффициенте вариации V, равном 13,5 %, и обеспеченности- 95 % для всех видов бетона, а для массивных гидротехнических конструкций- при коэффициенте вариации V, равном 17 %, и обеспеченности- 90%.

Методы и приборы неразрушающего контроля

Для определения прочности бетона на сжатие данные показаний необходимо преобразовывать с помощью предварительно установленных градуировочных зависимостей между прочностью бетона и косвенной характеристикой прочности (в виде графика, таблицы или формулы), по методикам, указанным в ГОСТ 22690-88 и по прилагаемым графикам градуировочных зависимостей к приборам, установленным на заводе-изготовителей прибора.

Испытание прочности приборами неразрушающего контроля выполняют, непосредственно, в местах расположения конструкций, однако, также можно выполнять испытание бетона проб из конструкций. Испытание бетона в пробах рекомендуется для определения его прочности в труднодоступных зонах конструкций и в конструкциях, находящихся при отрицательной температуре. Пробу вмоноличивают в раствор, прочность которого на день испытания должна быть не менее половины прочности бетона пробы (для предотвращения разрушения пробы при испытании). Вмоноличивание проб в раствор удобно производить с использованием стандартных форм, для изготовления бетонных контрольных образцов по ГОСТ 10180-90. Расположение проб после распалубки представлено на рис.1.

Расположение проб после распалубки представлено на рис.1.

Рис.1. 1 — проба бетона; 2 — наиболее удобная для испытания сторона пробы 3 — раствор, в котором закреплена проба

Обычно приборы поставляются с графиками градуировочной зависимости или с базовыми настройками для тяжелого бетона средних марок. Для обследования конструкций допускается применять методы упругого отскока, ударного импульса или пластической деформации, используя градуировочную зависимость, установленную для бетона, отличающегося от испытываемого (по составу, возрасту, условиям твердения, влажности), с уточнением ее в соответствии с методикой, приведенной в приложении 9 (ГОСТ 22690-88). Для ультразвуковых приборов требуется градуировка и корректировка согласно ГОСТ 17624, ГОСТ 24332 и методических рекомендаций МДС 62-2.01 ГУП «НИИЖБ» по контролю прочности бетона монолитных конструкций ультразвуковым методом поверхностного прозвучивания.

Согласно ГОСТ 22690-88 п. 4. 4. для методов неразрушающего контроля число испытаний на одном участке, расстояние между местами испытаний на участке и от края конструкции, толщина конструкции на участке испытания должны быть не меньше значений, приведенных в табл. 3.

4. для методов неразрушающего контроля число испытаний на одном участке, расстояние между местами испытаний на участке и от края конструкции, толщина конструкции на участке испытания должны быть не меньше значений, приведенных в табл. 3.

Таблица 3

Наименование метода

Число испытаний на участке

Расстояние между местами испытаний, мм

Расстояние от края конструкции до места испытаний, мм

Толщина конструкции

Упругий отскок

5

30

50

100

Ударный импульс

10

15

50

50

Пластическая деформация

5

30

50

70

Скалывание ребра

2

200

—

170

Отрыв

1

2 диаметра диска

50

50

Отрыв со скалыванием

1

5 глубин вырыва

150

Удвоенная глубина установки анкера

Метод упругого отскока

При испытании методом упругого отскока, расстояние, от мест проведения испытания до арматуры, должно быть, не менее 50 мм.

Испытание проводят в следующей последовательности:

- прибор располагают так, чтобы усилие прикладывалось, перпендикулярно к испытываемой поверхности, в соответствии с инструкцией по эксплуатации прибора;

- положение прибора, при испытании конструкции относительно горизонтали, рекомендуется принимать таким же, как при испытании образцов для установления градуировочной зависимости; при другом положении, необходимо вносить поправку на показания в соответствии с инструкцией по эксплуатации прибора;

- фиксируют значение косвенной характеристики, в соответствии с инструкцией по эксплуатации прибора;

- вычисляют среднее значение косвенной характеристики на участке конструкции.

Определение прочности бетона прибором «Склерометр – ОМШ1»

Склерометр предназначен для определения прочности бетона и раствора методом упругого отскока по ГОСТ 22690-88. Пределы измерений для данного метода- от 5, до 50 МПа (для марок бетона от М50 до М500)

Прибор представляет собой цилиндрический корпус со шкалой, в котором размещены ударный механизм с пружинами и стрелка – индикатор. Испытания проводят путем нажатия приставленного к бетону склерометра и после удара бойка и величине его отскока, зафиксированного стрелкой-индикатором по графику, определяют прочность бетона(раствора). Продолжительность одного испытания- 20 сек.

Испытания проводят путем нажатия приставленного к бетону склерометра и после удара бойка и величине его отскока, зафиксированного стрелкой-индикатором по графику, определяют прочность бетона(раствора). Продолжительность одного испытания- 20 сек.

К склерометру прилагается график, определяющий зависимость между твердостью при ударе и прочностью бетона. График, построен путем выполнения большой серии испытаний на кубиках, причем каждый кубик раздавливался в прессе непосредственно, после испытания склерометром (до ± 32%).

Отрыв со скалыванием

При испытании, методом отрыва, участки должны располагаться в зоне наименьших напряжений, вызываемых эксплуатационной нагрузкой или усилием обжатия, предварительно напряженной арматуры.

Испытания проводят в следующей последовательности:

- если анкерное устройство не было установлено до бетонирования, то в бетоне сверлят или пробивают шпур, размер которого выбирают в соответствии с инструкцией по эксплуатации прибора в зависимости от типа анкерного устройства;

- в шпуре закрепляют анкерное устройство на глубину, предусмотренную инструкцией по эксплуатации прибора, в зависимости от типа анкерного устройства;

- прибор соединяют с анкерным устройством;

- нагрузку увеличивают, со скоростью 1,5 — 3,0 кН/с;

- фиксируют показание силоизмерителя прибора и глубину вырыва с точностью не менее 1 мм.

Если наибольший и наименьший размеры вырванной части бетона от анкерного устройства до границ разрушения по поверхности конструкции отличаются более чем в два раза, а также если глубина вырыва отличается от глубины заделки анкерных устройств более чем на 5 %, то результаты испытаний допускается учитывать только для ориентировочной оценки прочности бетона.

Еслис прибором применяются анкерные устройства в соответствии с приложением 2 ГОСТ 22690-88, то допускается использовать следующую градуировочную зависимость:

ПРИЛОЖЕНИЕ 5

Рекомендуемое

ГРАДУИРОВОЧНАЯ ЗАВИСИМОСТЬ ДЛЯ МЕТОДА ОТРЫВА СО СКАЛЫВАНИЕМ

При использовании анкерных устройств, приведенных в приложении 2, прочность бетона R, МПа можно вычислять по градуировочной зависимости по формуле

(1)

где m1 — коэффициент, учитывающий максимальный размер крупного заполнителя в зоне вырыва и принимаемый равным 1 при крупности менее 50 мм и 1,1 при крупности 50 мм и более;

m2 — коэффициент пропорциональности для перехода от усилия вырыва, кН, к прочности бетона, МПа;

Р — усилие вырыва анкерного устройства, кН.

При испытании тяжелого бетона прочностью 10 МПа и более и керамзитобетона прочностью от 5 до 40 МПа значения коэффициента пропорциональности m2 принимают по табл. 9.

Таблица 9

Условие твердения бетона

Тип анкерного устройства

Предполагаемая прочность бетона, МПа

Глубина заделки анкерного устройства, мм

Значение коэффициента m2 для бетона

тяжелого

легкого

Естественное

I

? 50

48

1,1

1,2

> 50

35

2,4

—

II

? 50

48

0,9

1,0

> 50

30

2,5

—

III

? 50

35

1,5

—

Тепловая обработка

I

? 50

48

1,3

1,2

> 50

35

2,6

—

II

? 50

48

1,1

1,0

> 50

30

2,7

—

III

? 50

35

1,8

—

Прибор для определения прочности бетона «ПИБ»

На испытываемой конструкции выбирают ровный участок размером 0,2×0,2 м и выполняют пробивку отверстия, глубиной 55×10-3 м перпендикулярно испытываемой поверхности. Допускается отклонение оси отверстия от нормали испытываемой поверхности до 1 градуса. Пробивку отверстия выполняют шлямбуром с оправкой или механизированным (электромеханическим) инструментом, обеспечивающим выполнение заданных требований.

Допускается отклонение оси отверстия от нормали испытываемой поверхности до 1 градуса. Пробивку отверстия выполняют шлямбуром с оправкой или механизированным (электромеханическим) инструментом, обеспечивающим выполнение заданных требований.

В подготовленное отверстие устанавливается анкерное устройство, состоящее из конуса и 3-х сегментов, и накручивают гайку-тягу с усилием, предотвращающим проскальзывание анкерного устройства при испытании.

Опору прибора закручивают до упора в рабочий цилиндр. Винт поршневого насоса выкручивают в крайнее верхнее положение. Присоединяют прибор к гайке-тяге и выкручивают опору 4 до упора в поверхность испытываемого материала.

После проведения подготовительных операций производят вырыв анкерного устройства (тип 1 или 2). Вращают ручку поршневого насоса со скоростью, обеспечивающей приложение нагрузки равной 1,5 … ЗкН/с.

В момент разрушения испытываемого материала визуально устанавливают максимальное давление по манометру. Снятие показаний по манометру следует выполнять с точностью до 2,5 кгс/см2.

При проведении испытаний необходимо следить за тем, чтобы не происходило проскальзывания анкерного устройства. Результаты испытаний не учитываются, если произошло проскальзывание анкерного устройства более 5×10-3 м. Повторное испытание данного отверстия не допускается из-за возможности получения заниженных результатов. После вырыва анкерного устройства необходимо уточнить глубину разрушения бетона, используя для ее определения две линейки, одну из которых устанавливают ребром на поверхность бетона в зоне испытаний, другой — замеряют глубину.

Ультразвуковой метод

Ультразвуковой метод основан на связи между скоростью распространения ультразвуковых колебаний в бетоне и его прочностью. Прочность бетона в конструкциях определяют по экспериментально установленным градуировочным зависимостям «скорость распространения ультразвука — прочность бетона» или «время распространения ультразвука — прочность бетона» в зависимости от способа прозвучивания.

Ультразвуковые измерения в бетоне проводят способами сквозного или поверхностного прозвучивания. Сборные линейные конструкции (балки, ригели, колонны и др.) испытывают, как правило, способом сквозного прозвучивания в поперечном направлении. Изделия, конструктивные особенности которых затрудняют осуществление сквозного прозвучивания, а также плоские конструкции (плоские, ребристые и многопустотные панели перекрытия, стеновые панели и т. д.) испытывают способом поверхностного прозвучивания. При этом база прозвучивания при измерениях на конструкциях должна быть такой же, как на образцах при установлении градуировочной зависимости.

Сборные линейные конструкции (балки, ригели, колонны и др.) испытывают, как правило, способом сквозного прозвучивания в поперечном направлении. Изделия, конструктивные особенности которых затрудняют осуществление сквозного прозвучивания, а также плоские конструкции (плоские, ребристые и многопустотные панели перекрытия, стеновые панели и т. д.) испытывают способом поверхностного прозвучивания. При этом база прозвучивания при измерениях на конструкциях должна быть такой же, как на образцах при установлении градуировочной зависимости.

Между бетоном и рабочими поверхностями ультразвуковых преобразователей должен быть обеспечен надежный акустический контакт, для чего применяют вязкие контактные материалы (солидол по ГОСТ 4366, технический вазелин по ГОСТ 5774 и др.).

Градуировочную зависимость «скорость — прочность» устанавливают при испытании конструкций способом сквозного прозвучивания. Градуировочную зависимость «время — прочность» устанавливают при испытании конструкций способом поверхностного прозвучивания.

Допускается при испытании конструкций способом поверхностного прозвучивания использовать градуировочную зависимость «скорость — прочность» с учетом коэффициента перехода, определяемого в соответствии с приложением 3.

Измерение времени распространения ультразвука в бетоне конструкций следует проводить в направлении, перпендикулярном уплотнению бетона. Расстояние от края конструкции до места установки ультразвуковых преобразователей должно быть не менее 30 мм. Измерение времени распространения ультразвука в бетоне конструкций следует проводить в направлении, перпендикулярном направлению рабочей арматуры. Концентрация арматуры вдоль выбранной линии прозвучивания не должна превышать 5 %. Допускается прозвучивание вдоль линии, расположенной параллельно рабочей арматуре, если расстояние от этой линии до арматуры составляет не менее 0,6 длины базы.

Пульсар 1.2.

Рис. 2. Внешний вид прибора

Пульсар-1.2: 1 — вход приемника;

2 — выход излучателя

Прибор состоит из электронного блока (см. рис. 3.2) и ультразвуковых преобразователей — раздельных или объединенных в датчик поверхностного прозвучивания. На лицевой панели электронного блока расположены: 12-ти клавишная клавиатура и графический дисплей. В верхней торцевой части корпуса установлены разъёмы для подключения датчика поверхностного прозвучивания или отдельных УЗ преобразователей для сквозного прозвучивания. На правой торцевой части прибора расположен разъем USB интерфейса. Доступ к аккумуляторам осуществляется через крышку батарейного отсека на нижней стенке корпуса.

рис. 3.2) и ультразвуковых преобразователей — раздельных или объединенных в датчик поверхностного прозвучивания. На лицевой панели электронного блока расположены: 12-ти клавишная клавиатура и графический дисплей. В верхней торцевой части корпуса установлены разъёмы для подключения датчика поверхностного прозвучивания или отдельных УЗ преобразователей для сквозного прозвучивания. На правой торцевой части прибора расположен разъем USB интерфейса. Доступ к аккумуляторам осуществляется через крышку батарейного отсека на нижней стенке корпуса.

Работа прибора основана на измерении времени прохождения ультразвукового импульса в материале изделия от излучателя к приемнику. Скорость ультразвука вычисляется делением расстояния между излучателем и приемником на измеренное время. Для повышения достоверности в каждом измерительном цикле автоматически выполняется 6 измерений и результат формируется путем их статистической обработки с отбраковкой выбросов. Оператор выполняет серию измерений (от 1 до 10 измерений по его выбору), которая также подвергается математической обработке с определением среднего значения, коэффициента вариации, коэффициента неоднородности и с отбраковкой выбросов.

Скорость распространения ультразвуковой волны в материале зависит от его плотности и упругости, от наличия дефектов (трещин и пустот), определяющих прочность и качество. Следовательно, прозвучивая элементы изделий, конструкций и сооружений можно получать информацию о:

- прочности и однородности;

- модуле упругости и плотности;

- наличии дефектов и их локализации.

- форме А-сигнала

Возможны варианты прозвучивания со смазкой и сухим контактом (протекторы, конусные насадки), см. рис. 3.1.

Рис. 3. Варианты прозвучивания

Прибор осуществляет запись и визуализацию принимаемых УЗК, имеет встроенные цифровые и аналоговые фильтры, улучшающие соотношение «сигнал-помеха». Режим осциллографа позволяет просматривать сигналы на дисплее (в задаваемом масштабах времени и усиления), вручную устанавливать курсор в положение контрольной метки первого вступления. Пользователь имеет возможность вручную изменять усиление измерительного тракта и смещать ось времени для просмотра и анализа сигналов первого вступления и огибающей.

Оформление результатов для методов определения прочности неразрушающего контроля

Результаты испытаний прочности бетона заносят в журнал, в котором должно быть указано:

- наименование конструкции, номер партии;

- вид контролируемой прочности и ее требуемое значение;

- вид бетона;

- наименование неразрушающего метода, тип прибора и его заводской номер;

- среднее значение косвенной характеристики прочности и соответствующее значение прочности бетона;

- сведения об использовании поправочных коэффициентов;

- результаты оценки прочности бетона;

- фамилия и подпись лица, проводившего испытание, дата испытания.

Для ультразвукового метода определения прочности нужно воспользоваться формой журнала, установленной в приложениях №8-9, ГОСТ 17624-87 «Бетоны. Ультразвуковой метод определения прочности»

Определение и испытание прочности бетона на сжатие

Испытание бетона

НаверхВ лаборатории АБЗ Линт можно заказать большой перечень работ, связанных с испытанием бетонной смеси и бетона. Мы определяем марку бетона, прочность бетона на сжатие, влажность бетона и осуществляем другие испытания. Выполняем выезд на объект к заказчику для взятия образцов, обработку испытаний с составлением протокола.

Мы определяем марку бетона, прочность бетона на сжатие, влажность бетона и осуществляем другие испытания. Выполняем выезд на объект к заказчику для взятия образцов, обработку испытаний с составлением протокола.

| Испытание образцов бетона на прочность и сжатие | Стоимость работ вкл. НДС (20%) руб |

|---|---|

| Определение прочности бетона на сжатие (серия из 6-ти образцов-кубов размером 10х10 см) по ГОСТ 10180-90, 1 серия | 2230 |

| Определение прочности бетона на сжатие (серия из 6-ти образцов-кубов размером 15х15 см) по ГОСТ 10180-90, 1 серия | 2650 |

| Определение прочности раствора на сжатие (серия из 6-ти образцов-кубов размером 7х7 см) по ГОСТ 10180-90, 1 серия | 1600 |

| Определение водонепроницаемости бетона на образцах по ГОСТ 12730.0-78, ГОСТ 12730.5-84 1 образец | 530 |

| Определение коэффициента вариации по ГОСТ 10180-90, 1экз | 5300 |

| Удобоукладываемость бетонной смеси по ГОСТ 7473-2010, ГОСТ 10181-2000 , 1 партия | 1280 |

| Обработка результатов испытаний с составлением протоколов, 1 экз | 3300 |

| Определение прочности бетона в изделиях и конструкциях методом упругого отскока ГОСТ 22690, 1 участок | 450 |

| Определение прочности бетона в изделиях и конструкциях методом ультразвука ГОСТ 17624–87 1 точка | 240 |

| Определение прочности бетона в изделиях и конструкциях методом отрыва со скалыванием ГОСТ 22690, 1 точка | 500 |

| Выезд на объект за образцами-кубами или на испытания по вызову Заказчика транспортом Исполнителя в пределах Пушкинского и Мытищинского районов, 1 выезд — до 30 км — до 50 км | 3200 |

Компания АБЗ Линт изготавливает высококачественные смеси и предлагает специальные лабораторные услуги. Они востребованы заказчиками, которым необходимо произвести испытания бетона на прочность в изделиях и конструкциях. Ряд лабораторных работ позволяет определить не только прочностные показатели, но и показатели влажности, объемного веса, и многое другое.

Они востребованы заказчиками, которым необходимо произвести испытания бетона на прочность в изделиях и конструкциях. Ряд лабораторных работ позволяет определить не только прочностные показатели, но и показатели влажности, объемного веса, и многое другое.

Как производится определение прочности бетона.

Существует несколько видов определения прочности. Они могут производиться различными методами, которые можно разделить на три категории:

- Механические.

- Ультразвуковые.

- Лабораторные испытания образцов (частей бетонных изделий или конструкций).

При проверках лаборанты используют различные устройства и приборы. Все испытания бетона проводятся в соответствии с ГОСТ. При необходимости осуществляется выезд на объект заказчика с целью взятия образцов из изделий или конструкций, определения их прочностных качеств на месте.

Мы обрабатываем результаты и составляем протокол. Услуги по определению прочности бетона позволяют испытывать конструкции и изделия, изготовленные из любой марки и сорта бетонной смеси.

Определение прочности бетона при обследовании зданий и сооружений

А. В. Улыбин, к. т. н.; С. Д. Федотов, Д. С. Тарасова (ПНИПКУ «Венчур», Санкт-Петербург)

В предлагаемой статье рассмотрены основные методы неразрушающего контроля прочности бетона, применяемые при обследовании конструкций зданий и сооружений. Приведены результаты экспериментов по сопоставлению данных, получаемых неразрушающими методами контроля и испытанием образцов. Показывается преимущество метода отрыва со скалыванием перед другими методами контроля прочности. Описываются мероприятия, без выполнения которых применение косвенных неразрушающих методов контроля недопустимо.

Прочность бетона на сжатие является одним из наиболее часто контролируемых параметров при строительстве и обследовании железобетонных конструкций. Имеется большое число методов контроля, применяемых на практике. Более достоверным, сточки зрения авторов, является определение прочности не по контрольным образцам (ГОСТ 10180–90), изготовляемым из бетонной смеси, а по испытанию бетона конструкции после набора им проектной прочности. Метод испытания контрольных образцов позволяет оценить качество бетонной смеси, но не прочность бетона конструкции. Это вызвано тем, что невозможно обеспечить идентичные условия набора прочности (вибрирование, прогрев и др.) для бетона в конструкции и бетонных кубиков образцов.

Метод испытания контрольных образцов позволяет оценить качество бетонной смеси, но не прочность бетона конструкции. Это вызвано тем, что невозможно обеспечить идентичные условия набора прочности (вибрирование, прогрев и др.) для бетона в конструкции и бетонных кубиков образцов.

Методы контроля по классификации ГОСТ 18105–2010 («Бетоны. Правила контроля и оценки прочности») разделены на три группы:

- Разрушающие;

- Прямые неразрушающие;

- Косвенные неразрушающие.

Таблица 1. Характеристики методов неразрушающего контроля прочности бетона.

| № | Наименование метода | Диапазон применения*, МПа | Погрешность измерения** |

| 1 | Пластической деформации | 5 – 50 | ± 30 – 40% |

| 2 | Упругого отскока | 5 – 50 | ± 50% |

| 3 | Ударного импульса | 10 – 70 | ± 50% |

| 4 | Отрыва | 5 – 60 | Нет данных |

| 5 | Отрыва со скалыванием | 5 – 100 | Нет данных |

| 6 | Скалывания ребра | 5 – 70 | Нет данных |

| 7 | Ультразвуковой | 5 – 40 | ± 30 – 50% |

*По требованиям ГОСТ 17624–87 и ГОСТ 22690–88;

**По данным источника без построения частной градуировочной зависимости

К методам первой группы относится упомянутый метод контрольных образцов, а также метод определения прочности путем испытания образцов, отобранных из конструкций. Последний является базовым и считается наиболее точным и достоверным. Однако при обследовании к нему при бегают довольно редко. Основными причинами этого являются существенное нарушение целостности конструкций и высокая стоимость исследований.

Последний является базовым и считается наиболее точным и достоверным. Однако при обследовании к нему при бегают довольно редко. Основными причинами этого являются существенное нарушение целостности конструкций и высокая стоимость исследований.

Измерители прочности бетона на нашем сайте.

В основном применяются методы определения прочности бетона неразрушающим контролем. При этом большая часть работ выполняется косвенными методами. Среди них наиболее распространенными на сегодняшний день являются ультразвуковой метод по ГОСТ 17624–87, методы ударного импульса и упругого отскока по ГОСТ 22690–88. Однако при использовании указанных методов редко соблюдаются требования стандартов по построению частных градуировочных зависимостей. Некоторые исполнители не знают этих требований.

Другие знают, но не понимают, насколько велика ошибка результатов измерений при использовании зависимостей, заложенных или прилагаемых к прибору, вместо зависимости, построенной на конкретном исследуемом бетоне. Есть «специалисты», которые знают об указанных требованиях норм, но пренебрегают ими, ориентируясь на финансовую выгоду и неосведомленность заказчика в данном вопросе.

Есть «специалисты», которые знают об указанных требованиях норм, но пренебрегают ими, ориентируясь на финансовую выгоду и неосведомленность заказчика в данном вопросе.

Про факторы, влияющие на ошибку измерения прочности без построения частных градуировочных зависимостей, написано много работ. В табл.1 представлены данные по максимальной погрешности измерений различными методами, приведенные в монографии по неразрушающему контролю бетона.

В дополнение к обозначенной проблеме использования несоответствующих («ложных») зависимостей обозначим еще одну, возникающую при обследовании. Согласно требованиям СП 13-102-2003 обеспечение выборки измерений (параллельных испытаний бетона косвенным и прямым методом) на более чем 30 участках является необходимым, но не достаточным для построения и использования градуировочной зависимости. Необходимо, чтобы полученная парным корреляционно регрессионным анализом зависимость имела высокий коэффициент корреляции (более 0,7) и низкое СКО (менее 15% от средней прочности). Чтобы данное условие выполнялось, точность измерений обоих контролируемых параметров (например, скорость ультразвуковых волн и прочность бетона) должна быть достаточно высокой, а прочность бетона, по которому строится зависимость, должна изменяться в широком диапазоне.

Чтобы данное условие выполнялось, точность измерений обоих контролируемых параметров (например, скорость ультразвуковых волн и прочность бетона) должна быть достаточно высокой, а прочность бетона, по которому строится зависимость, должна изменяться в широком диапазоне.

При обследовании конструкций указанные условия выполняются редко. Во-первых, даже базовый метод испытания образцов нередко сопровождается высокой погрешностью. Во-вторых, за счет неоднородности бетона и других факторов [4] прочность в поверхностном слое (исследуемая косвенным методом) может не соответствовать прочности того же участка на некоторой глубине (при использовании прямых методов). И наконец, при нормальном качестве бетонирования и соответствии класса бетона проектному в пределах одного объекта редко можно встретить однотипные конструкции с прочностью, изменяющейся в широком диапазоне (например, от В20 до В60). Таким образом, зависимость приходится строить по выборке измерений с малым изменением исследуемого параметра.

В качестве наглядного примера вышеуказанной проблемы рассмотрим градуировочную зависимость, представленную на рис. 1. Линейная регрессионная зависимость построена по результатам ультразвуковых измерений и испытаний на прессе образцов бетона. Несмотря на большой разброс результатов измерений, зависимость имеет коэффициент корреляции 0,72, что допустимо по требованиям СП 13-102-2003. При аппроксимации функциями, отличными от линейной (степенной, логарифмической и пр.) коэффициент корреляции был менее указанного. Если бы диапазон исследуемой прочности бетона был меньше, например от 30 до 40 МПа (область, выделенная красным цветом), то совокупность результатов измерений превратилась бы в «облако», представленное в правой части рис. 1. Данное облако точек характеризуется отсутствием связи между измеряемым и искомым параметрами, что подтверждается максимальным коэффициентом корреляции 0,36. Иными словами, градуировочную зависимость здесь не построить.

РИС. 1. Зависимость между прочностью бетона и скоростью ультразвуковых волн

Также необходимо отметить, что на рядовых объектах количество участков измерения прочности для построения градуировочной зависимости сопоставимо с общим количеством измеряемых участков. В данном случае прочность бетона может быть определена по результатам только прямых измерений, а в градуировочной зависимости и использовании косвенных методов контроля уже не будет смысла.

В данном случае прочность бетона может быть определена по результатам только прямых измерений, а в градуировочной зависимости и использовании косвенных методов контроля уже не будет смысла.

Таким образом, без нарушения требований действующих норм для определения прочности бетона при обследовании в любом случае необходимо в том или ином объеме использовать прямые неразрушающие либо разрушающие методы контроля. Учитывая это, а также обозначенные выше проблемы, далее более подробно рас смотрим прямые методы контроля.

К данной группе по ГОСТ 22690–88 относится три метода:

- Метод отрыва.

- Метод отрыва со скалыванием.

- Метод скалывания ребра.

Метод отрыва

Метод отрыва основан на измерении максимального усилия, необходимого для отрыва фрагмента бетонной конструкции. Отрывающая нагрузка прилагается к ровной поверхности испытываемой конструкции за счет приклеивания стального диска (рис. 2), имеющего тягу для соединения с прибором. Для приклеивания могут использоваться различные клеи на эпоксидной основе. В ГОСТ 22690–88 рекомендуются клеи ЭД20 и ЭД16 с цементным наполнителем.

Для приклеивания могут использоваться различные клеи на эпоксидной основе. В ГОСТ 22690–88 рекомендуются клеи ЭД20 и ЭД16 с цементным наполнителем.

На сегодняшний день могут применяться современные двухкомпонентные клеи, производство которых хорошо налажено (POXIPOL, «Контакт», «Момент» И др.). В отечественной литературе по испытанию бетона методика испытания предполагает приклеивание диска к участку испытания без дополнительных мероприятий по ограничению зоны отрыва. В таких условиях площадь отрыва является непостоянной и должна определяться после каждого испытания. В зарубежной практике перед испытанием участок отрыва ограничивается бороздой, создаваемой кольцевыми сверлами (коронками). В данном случае площадь отрыва постоянна и известна, что увеличивает точность измерений.

После отрыва фрагмента и определения усилия определяется прочность бетона на растяжение (R(bt)) , по которой с помощью пересчета по эмпирической зависимости может быть определена прочность на сжатие (R). Для перевода можно воспользоваться выражением, указанным в пособии:

Для перевода можно воспользоваться выражением, указанным в пособии:

Для метода отрыва могут применяться различные приборы, используемые и для метода отрыва со скалыванием, такие как ПОС-50МГ4, ОНИКСОС, ПИБ, DYNA (рис. 2), а также старые аналоги: ГПНВ-5, ГПНС-5. Для проведения испытания необходимо наличие захватного устройства, соответствующего тяге, расположенной на диске.

Рис. 2. Прибор для метода отрыва с диском для приклеивания к бетону

В России метод отрыва не нашел широкого распространения. Об этом свидетельствует и отсутствие серийно выпускаемых приборов, приспособленных для крепления к дискам, а также самих дисков. В нормативных документах отсутствует зависимость для перехода от усилия вырыва к прочности на сжатие. В новом ГОСТ 18105–2010, а также предшествующем ГОСТ Р 53231–2008 метод отрыва не включен в перечень прямых методов неразрушающего контроля и вообще не упоминается. Причиной этому, по всей видимости, является ограниченный температурный диапазон применения метода, что связано с продолжительностью твердения и (или) невозможностью использования эпоксидных клеев при низкой температуре воздуха. Большая часть России расположена в более холодных климатических зонах, чем страны Европы, поэтому данный метод, широко при меняемый в европейских странах, в нашей стране не используется. Другим отрицательным фактором является необходимость сверления борозды, что дополнительно снижает производительность контроля.

Большая часть России расположена в более холодных климатических зонах, чем страны Европы, поэтому данный метод, широко при меняемый в европейских странах, в нашей стране не используется. Другим отрицательным фактором является необходимость сверления борозды, что дополнительно снижает производительность контроля.

Метод отрыва со скалыванием

Рис. 3. Испытание бетона методом отрыва со скалыванием

Данный метод имеет много общего с описанным выше методом отрыва. Основным отличием является способ крепления к бетону. Для приложения отрывающего усилия используются лепестковые анкеры различных размеров. При обследовании конструкций анкеры закладываются в шпур, пробуренный на участке измерения. Так же, как и при методе отрыва, измеряется разрушающее усилие (Р). Переход к прочности бетона на сжатие осуществляется по указанной в ГОСТ 22690 зависимости: R=m1•m2•P, где m1 — коэффициент, учитывающий максимальный размер крупного заполнителя, m2 — коэффициент перехода к прочности на сжатие, зависящий от вида бетона и условий твердения.

В нашей стране данный метод нашел, пожалуй, самое широкое распространение благодаря своей универсальности (табл.1), относительной простоте крепления к бетону, возможности испытания практически налюбом участке конструкции. Основными ограничениями для его применения являются густое армирование бетона и толщина испытываемой конструкции, которая должна быть больше, чем удвоенная длина анкера. Для выполнения испытаний могут использоваться приборы, указанные выше.

Таблица 2. Сравнительные характеристики прямых методов неразрушающего контроля

| Преимущества | Метод | ||

| Отрыв | Отрыв со скалыванием | Скалывание ребра | |

| Определение прочности бетонов классом более В60 | – | + | – |

| Возможность установки на неровную поверхность бетона (неровности более 5 мм) | – | + | – |

| Возможность установки на плоский участок конструкции (без наличия ребра) | + | + | – |

| Отсутствие потребности в источнике электроснабжения для установки | +* | – | + |

| Быстрое время установки | – | + | + |

| Работа при низких температурах воздуха | – | + | + |

| Наличие в современных стандартах | – | + | + |

*Без сверления борозды, ограничивающей участок отрыва.

Помимо более простого и быстрого крепления к бетону конструкции по сравнению с методом отрыва, не требуется обязательное наличие ровной поверхности. Главным условием является необходимость того, чтобы кривизна поверхности была достаточной для установки прибора на тягу анкера. В качестве примера на рис. 3 представлен прибор ПОС-МГ4, установленный на деструктированную поверхность устоя гидротехнического сооружения.

Метод скалывания ребра

Последним прямым методом неразрушающего контроля является модификация метода отрыва — метод скалывания ребра. Основное отличие заключается в том, что прочность бетона определяют по усилию (Р), необходимому для скалывания участка конструкции, расположенному на внешнем ребре. В нашей стране долгое время выпускались приборы типа ГПНС-4 и ПОС-МГ4 Скол, конструкция которых предполагала обязательное наличие двух рядом расположенных внешних углов конструкции.

Захваты прибора подобно струбцине крепились на испытываемый элемент, после чего через захватывающее устройство прилагалось усилие к одному из ребер конструкции. Таким образом, испытание можно было проводить только на линейных элементах (колонны, ригели) или в проемах на краях плоских элементов (стены, перекрытия). Несколько лет назад была разработана конструкция прибора, которая позволяет устанавливать его на испытываемый элемент с наличием только одного внешнего ребра. Закрепление осуществляется к одной из поверхностей испытываемого элемента при помощи анкера с дюбелем. Данное изобретение несколько расширило диапазон применения прибора, но одновременно с этим уничтожило основное преимущество метода скалывания, которое заключалось в отсутствии необходимости сверления и потребности в источнике электроэнергии.

Таким образом, испытание можно было проводить только на линейных элементах (колонны, ригели) или в проемах на краях плоских элементов (стены, перекрытия). Несколько лет назад была разработана конструкция прибора, которая позволяет устанавливать его на испытываемый элемент с наличием только одного внешнего ребра. Закрепление осуществляется к одной из поверхностей испытываемого элемента при помощи анкера с дюбелем. Данное изобретение несколько расширило диапазон применения прибора, но одновременно с этим уничтожило основное преимущество метода скалывания, которое заключалось в отсутствии необходимости сверления и потребности в источнике электроэнергии.

Прочность бетона на сжатие при использовании метода скалывания ребра определяется по нормированной зависимости: R=0,058•m•(30P+P2),

где m — коэффициент, учитывающий крупность заполнителя.

Для наглядности сравнения характеристики прямых методов контроля представлены в табл. 2.

2.

По данным, приведенным в таблице, видно, что наибольшим числом преимуществ характеризуется метод отрыва со скалыванием.

Однако, несмотря на возможность применения данного метода по указаниям норм без построения частной градуировочной зависимости, у многих специалистов возникает вопрос о точности получаемых результатов и соответствии их прочности бетона, определяемой методом испытания образцов. Для исследования этого вопроса, а также сопоставления результатов измерений, полученных прямым методом, с результатами измерений косвенными методами проведен эксперимент, опиcанный далее.

Результаты сравнения методов

В лаборатории «Обследование и испытание зданий и сооружений» ФГБОУ ВПО «СПБГПУ» были проведены исследования при использовании различных методов контроля. В качестве объекта исследования использован фрагмент бетонной стены, выпиленный алмазным инструментом. Габариты бетонного образца — 2,0×1,О х 0,3 м.

Армирование выполнено двумя сетками арматуры диаметром 16 мм, расположенной с шагом 100 мм с величиной защитного слоя 15–60 мм. В исследуемом образце применен тяжелый бетон на заполнителе из гранитного щебня фракции 20–40.

В исследуемом образце применен тяжелый бетон на заполнителе из гранитного щебня фракции 20–40.

Для определения прочности бетона использован базовый разрушающий метод контроля. Из образца с помощью установки алмазного сверления выбурены 11 кернов различной длины диаметром 80 мм. Из кернов изготов лены 29 образцов — цилиндров, удовлетворяющих по своим размерам требованиям ГОСТ 28570–90 («Бетоны. Методы определения прочности по образцам, отобранным из конструкций»). По результатам испытания образцов на сжатие выявлено, что среднее значение прочности бетона составило 49,0 МПа. Распределение значений прочности подчиняется нормальному закону (рис. 4). При этом прочность исследуемого бетона имеет высокую неоднородность с коэффициентом вариации 15,6% и СКО равным 7,6 МПа.

Для неразрушающего контроля применены методы отрыва, отрыва со скалыванием, упругого отскока и ударного импульса. Метод скалывания ребра не применялся по причине близкого расположения арматуры к ребрам образца иневозможности выполнения испытаний. Ультразву ковой метод не использован, так как прочность бетона выше допустимого диапазона для применения данного метода (табл.1). Выполнение измере ний всеми методами производилось на грани образца, срезанной алмазным инструментом, что обеспечива ло идеальные условия с точки зрения ровности поверхности. Для определе ния прочности косвенными методами контроля использовались градуиро вочные зависимости, имеющиеся в паспортах приборов, или заложен ные в них.

Ультразву ковой метод не использован, так как прочность бетона выше допустимого диапазона для применения данного метода (табл.1). Выполнение измере ний всеми методами производилось на грани образца, срезанной алмазным инструментом, что обеспечива ло идеальные условия с точки зрения ровности поверхности. Для определе ния прочности косвенными методами контроля использовались градуиро вочные зависимости, имеющиеся в паспортах приборов, или заложен ные в них.

На рис. 5. представлен процесс измерения методом отрыва. Результаты измерений всеми методами представлены в табл. 3.

Таблица 3. Результаты измерения прочности различными методами

| № п/п |

Метод контроля (прибор) | Количество измерений, n | Среднее значение прочности бетона, Rm, МПа | Коэффициент вариации, V, % |

| 1 | Испытание на сжатие в прессе (ПГМ-1000МГ4) | 29 | 49,0 | 15,6 |

| 2 | Метод отрыва со скалыванием (ПОС-50МГ4) | 6 | 51,1 | 4,8 |

| 3 | Метод отрыва (DYNA) | 3 | 49,5 | – |

| 4 | Метод ударного импульса (Silver Schmidt) |

30 | 68,4 | 7,8 |

| 5 | Метод ударного импульса (ИПС-МГ4) |

7 (105)* | 78,2 | 5,2 |

| 6 | Метод упругого отскока (Beton Condtrol) |

30 | 67,8 | 7,27 |