Пиломатериалы ГОСТ 8486 86 и другие в Краснодаре

На российском рынке широкий выбор пиломатериалов. Почти все они регламентируются отечественными стандартами и нормами. Однако есть и такие современные изделия, на которые нет ГОСТов. Это евровагонки, половые шпунты, блок хаусы. Здесь российские производители ориентируются на DIN и прочие зарубежные стандарты.

Кроме того, на отечественном рынке покупателям предлагаются товары, изготовленные по ТУ. Они соответствуют техническим условиям частных предприятий. Дело в том, что до 2011 г. производители пиломатериалов обязаны были соблюдать ГОСТ 8486 86 и другие Государственные стандарты. После этой даты им разрешено производить товары по ТУ.

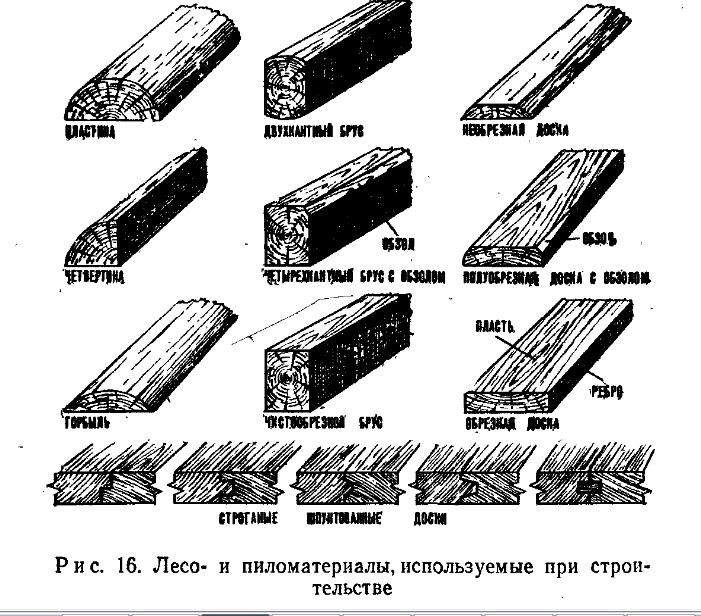

18288-87. Прочив Госстандарт, можно узнать отечественное лесопильное производство, изучить пиломатериалы, продающиеся на рынке, и понять, где применяются те или иные разновидности изделий. Изучив документ, вы поймете, к примеру, чем обрезная доска отличается от строганной.

2140-81. Для покупателя это важный ГОСТ. Прочитав его, он узнает про все известные пороки пиломатериалов. В документе он найдет их описание, классификацию и способы измерения. Можно получить информацию о трещинах, сучках, грибных поражениях, биоповреждениях и т.п.

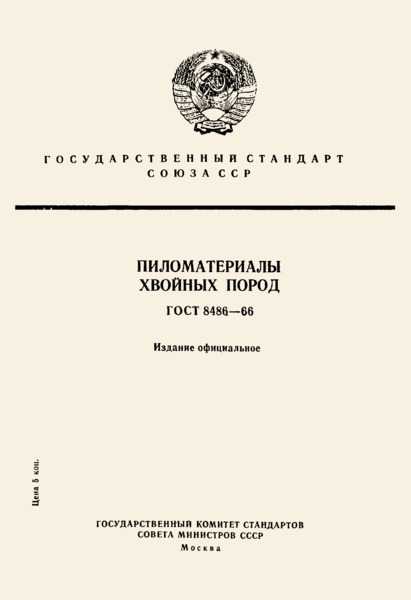

Пиломатериалы ГОСТ 8486 86. Документ разделяет пиломатериалы на 5 сортов, от отборного до первого. С помощью таблиц определяется какие пороки характерны изделиям конкретного сорта. Изучив ГОСТ, покупатель сможет отличить пилопродукцию отборного сорта от изделий 1-го сорта.

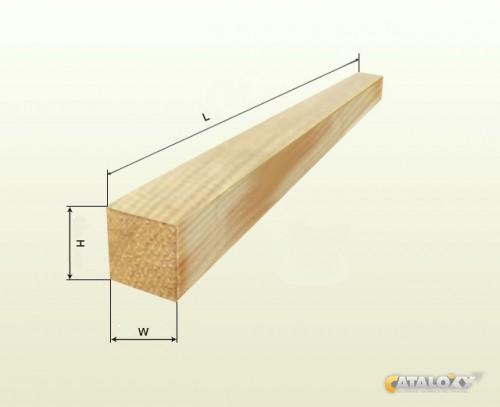

24454-80. ГОСТ определяет определяет типовые размеры с допусками на обрезную/необрезную продукцию из хвойных пород. В документе указываются значения толщины с шириной и пропорции между ними. Если есть серьезные отклонения от ГОСТа, на продукцию составляется документ ТУ и она стоит дешевле.

2695 83. Аналогичный ГОСТ, только для лиственной пилопродукции. В документе указано, что изделия могут быть трех сортов, исходя из пороков.

3808.1 80. Предназначен документ и для потребителя и для продавца. В ГОСТе указаны правила сушки пиломатериалов и их хранения. Неправильное складирование приведет к поражению древесины грибком, пиломатериал может трескаться и покоробиться. Если покупатель это увидит, он сразу поймет, что древесина хранилась не по правилам.

16588 91. Здесь говорится о влажности пиломатериалов и способах её измерения. На рынке более востребован сухой материал (влажность до 18%), используемый для внутренней отделки. Прочитав ГОСТ, читатель узнает, что разрешается применять и влажные пиломатериалы. Они предназначены для установки межэтажных перекрытий, стропильных систем и прочих несущих конструкций, а также для обустройства беседок, заборов, навесов и других уличных сооружений.

20022.2 80. У пиломатериалов имеются как плюсы, так и минусы. В ГОСТе рассказывается о способах защиты древесины. Читатель получит информацию о антипиренах, антисептиках и прочих защитных препаратах.

20022.6 93. В ГОСТе приведены требования к антипиренам/антисептикам и рассказывается, как наносить на пиломатериал защитные средства. Это погружение, опрыскивание, нанесение кистью, пропитка, прогрев и пр.

3916.1 96. ГОСТ регламентирует изготовление фанеры и разделяет её на листы. Приводится таблица с пятью сортами фанеры. Объясняется, почему сорт может указываться двумя цифрами. ¾ показывает, что лист с одной стороны третьего, а с другой – четвертого сорта.

8242 88. По этому ГОСТу определяется, какие пороки и в каком количестве могут быть на детали. Документ регламентирует производство профильных изделий. Потому что, плинтусы, наличники, поручни, половые доски и подоконники часто используются в строительно-ремонтных работах. Однако стандартов по изготовлению современных материалов (евровагонки, имитации бруса и пр.

ГОСТ 2140-81 — Видимые пороки древесины. Классификация, термины, определения.

ГОСТ 2695-83 — Пиломатериалы лиственных пород. Технические условия.

ГОСТ 5306-83 -Пиломатериалы и заготовки. Таблицы объемов.

ГОСТ 6564-84 — Пиломатериалы и заготовки. Правила приемки, методы контроля, маркировка и транспортирование.

ГОСТ 6782.2-75 — Пилопродукция из древесины лиственных пород. Величина усушки.

ГОСТ 7016-82 — Изделия из древесины и древесных материалов. Параметры шероховатости поверхности.

ГОСТ 7307-75 — Детали из древесины и древесных материалов. Припуски на механическую обработку.

ГОСТ 15612-85 — Изделия из древесины и древесных материалов. Методы определения параметров шероховатости поверхности.

ГОСТ 16369-96 — Пакеты транспортные лесоматериалов. Размеры.

Размеры.

ГОСТ 16588-91 — Пилопродукция и деревянные детали. Методы определения влажности.

ГОСТ 18288-87 — Производство лесопильное. Термины и определения.

ГОСТ 19041-85 — Транспортные пакеты и блок-пакеты пилопродукции. Пакетирование, маркировка, транспортирование и хранение.

ГОСТ 26214-84 — Изделия из древесины и древесных материалов. Погрешности, допускаемые при измерении линейных размеров.

ГОСТ 24454-80

Пиломатериалы хвойных пород. РазмерыГОСТ 3808.1-80 Пиломатериалы хвойных пород. Атмосферная сушка и хранение

ГОСТ 20022.2-80 Защита древесины. Классификация

ГОСТ 20022.6-93 Защита древесины. Способы пропитки

Определение сорта пиломатериалов.

Сорта древесины для пиломатериалов хвойных пород в Республике Беларусь установлены СТБ 1713-2007 «Пиломатериалы хвойных пород. Технические условия». Белорусский стандарт объединил ГОСТ 8486-86 «Пиломатериалы хвойных пород. Технические условия» и ГОСТ 24454-80 «Пиломатериалы хвойных пород. Размеры», которые до сих пор действуют на территории Российской Федерации. Особых отличий по тексту нет, нормы ограничений по порокам, определяющим сортность древесины остались те же и устанавливаются ГОСТ 2140-88 «Видимые пороки древесины». К хвойным породам относятся — сосна, ель, лиственница, пихта, кедр.

Технические условия» и ГОСТ 24454-80 «Пиломатериалы хвойных пород. Размеры», которые до сих пор действуют на территории Российской Федерации. Особых отличий по тексту нет, нормы ограничений по порокам, определяющим сортность древесины остались те же и устанавливаются ГОСТ 2140-88 «Видимые пороки древесины». К хвойным породам относятся — сосна, ель, лиственница, пихта, кедр.

Согласно СТБ 1713 и ГОСТ 8486, доски и бруски хвойных пород разделяются на пять сортов (отборный сорт, 1-й сорт, 2-й сорт, 3-й сорт, 4-й сорт), а брус на четыре сорта (1,2,3,4).

Сортность древесины определяется на любом однометровом участке длины доски для каждой из сторон. Качество пиломатериалов определяется по худшей стороне.

Сучки менее половины от максимального размера допускаемых для данного сорта не учитываются. Размер сучка определяется между касательными параллельными продольной оси доски. В досках длиннее 3 метров допускается наличие одного сучка, предусмотренного нормами для более низкого сорта.

Пороки древесины, которые используются для определения сортности описаны в ГОСТ 2140-88 «Видимые пороки древесины»

ОПРЕДЕЛЕНИЕ СОРТА ПИЛОМАТЕРИАЛОВ.

|

Сорт |

1 | 2 | 3 | 4 |

|

Сучки здоровые, сросшиеся и частично сросшиеся |

допускаются размером до 10 мм |

допускаются без ограничений |

допускаются без ограничений |

допускаются без ограничений |

|

Сучки здоровые несросшиеся |

допускаются размером до 10 мм |

допускаются размером до 20 мм |

допускаются без ограничений

|

допускаются без ограничений

|

|

Сучки здоровые с трещинами |

допускаются размером до 10 мм |

допускаются размером до 20 мм |

допускаются размером до 40 мм |

допускаются без ограничений |

|

Сучки выпадающие |

допускаются размером до 10 мм |

допускаются размером до 10 мм |

допускаются до 10 мм |

допускаются до 40 мм

|

|

Сучки гнилые, табачные |

не допускаются |

не допускаются |

не допускаются |

допускаются до 40 мм |

|

Трещины |

допускаются несквозные |

допускаются несквозные |

допускаются несквозные |

допускаются сквозные не |

|

Смоляные кармашки |

допускаются площадью до |

допускаются площадью до |

допускаются без ограничений |

допускаются без ограничений |

|

Сердцевина |

допускаются длиной до 1/3 длины |

допускаются длиной до 1/3 длины |

допускаются без ограничений |

допускаются без ограничений |

|

Засмолки |

допускаются легко засмоленные |

допускаются легко засмоленные |

допускаются без ограничений |

допускаются без ограничений |

|

Заболонь |

допускается до 20 % |

допускается до 20 % |

допускаются до 30% |

допускаются без ограничений |

|

Обзол тупой |

допускаются на нелицевой |

допускаются на нелицевой |

допускаются на нелицевой |

допускаются на нелицевой |

|

Обзол острый |

не допускается |

не допускается |

не допускается |

не допускается |

|

Гниль |

не допускается |

не допускается |

не допускается |

не допускается |

|

Синева, грибные окраски |

допускается на нелицевой стороне |

допускается на нелицевой стороне |

допускается на нелицевой стороне |

допускается длиной до 35% |

|

Червоточина |

не допускается |

не допускается |

не допускается |

допускается |

|

Выхваты |

не допускается |

не допускается |

не допускается |

не допускается |

|

Вырывы, вмятины, задиры |

допускаются глубиной до 0,5 мм |

допускаются глубиной до 0,5 мм |

допускаются глубиной до 1 мм |

допускаются |

|

Непрофрезевка |

допускается на нелицевой |

допускается на нелицевой |

допускается на нелицевой |

допускается на нелицевой |

|

Гребешок |

не допускается |

не допускается |

не допускается |

не допускается |

|

Обжиг древесины |

не допускается |

не допускается |

допускается |

допускается |

Читайте также

-

Дорогие наши мужчины, поздравляем вас с Днем защитника Отечества!

23.02.2023

Дорогие наши мужчины, поздравляем вас с Днем защитника Отечества.

-

Топливные брикеты

02.02.2023

Топливные брикеты – это вид твердого топлива, выступающий альтернативой дровам и углю…

-

С Днем матери, родные! Мы вас любим!

14.

10.2022

10.2022Говорят, что миром правит любовь. Мы любим, нас любят… Иногда взаимно, иногда безответно…

-

Памятка по реализации деловой древесины физическим лицам в заготовленном виде вне биржевой торговли

11.10.2022

Древесина в заготовленном виде вне биржевых торгов реализуется на основании Правил реализации древесины, утвержденных Указом Президента Республики…

ГОСТ 14082-78 / Ауремо

ГОСТ 10702-2016 ГОСТ 1050-2013 ГОСТ 19281-2014 ГОСТ Р 55374-2012 ГОСТ Р 53932-2010 ГОСТ 103-2006 ГОСТ 2879-2006 ГОСТ 2591-2006 ГОСТ 2590-2006 ГОСТ 5950-2000 ГОСТ 1051-73 ГОСТ 7417-75 ГОСТ 19442-74 ГОСТ 14082-78 ГОСТ 23705-79 ГОСТ 23270-89 ГОСТ 18907-73 ГОСТ 22411-77 ГОСТ 14119-85 ГОСТ 18968-73 ГОСТ 1414-75 ГОСТ 28393-89 ГОСТ 30136-95 ГОСТ 16523-97 ГОСТ 19265-73 ГОСТ Р 51285-99 ГОСТ Р 52132-2003 ГОСТ Р 52544-2006

- гост-14082-78.pdf (309,48 КиБ)

ГОСТ 14082-78

GOST 14082–78

Группа v32

Межгосударственный стандарт

бар и пластины с сплавами с указанным температурным коэффициентом линейного расширения

Спецификации

и пластины сбытков с назначенным температурным коффическим эксплуатацией. Технические условия

Технические условия

ИСС 77.080.40*

ОКП 09 6600

____________________

* В указателе «Национальные стандарты», 2012 г.

ИСС 77.140.60. — Обратите внимание на базу данных производителя.

Дата введения 1979−01−01

Постановлением Госстандарта Совета Министров СССР от 9 марта 1978 г. N 641 Дата введения установлена 01.01.79

Срок годности снят Постановление Госстандарта № 482 от 14.05.92

ЗАМЕНИТЬ ГОСТ 14082-68

ИЗДАНИЕ с Изменением N 1, 2, 3, 4, 5, утвержденными в июне 1979 г., мае 1982 г., 19 декабря84, июнь 1988 г., май 1992 г. (ИУС 8-79, 9-82, 4-85, 11-88, 8-92).

Настоящий стандарт распространяется на кованые, горячекатаные прутки и шлифованные горячекатаные плиты из прецизионных сплавов с заданным температурным коэффициентом линейного расширения (КТР).

(Измененная редакция, ред. № 3, 4).

1. КЛАССИФИКАЦИЯ И АССОРТИМЕНТ

1.1. Сплавы подразделяются следующим образом:

по видам продукции:

прутки,

листы;

Способ изготовления брусков по адресу:

горячекатаный,

кованый,

полированный;

по виду кромок листов толщиной 6 мм и менее:

обрезной — 0,

необрезной;

по качеству поверхности полированных брусков на группы Б, В, Г, Д;

в зависимости от КТР сплавов 29НК и 29НК-ВИ:

с нормальными пределами

с суженными пределами — 1.

1.2. Хот-роды изготавливают диаметром или стороной квадрата 8-200 мм, длиной 0,5-6,0 м.

1.3. Кованые стержни изготавливают диаметром или стороной квадрата 20-200 мм, длиной не менее 0,5 м.

1.4. Полированные стержни изготавливаются диаметром 1,0-30 мм.

1.5. Форма, размеры и предельные отклонения размеров горячекатаного и кованого проката должны соответствовать требованиям ГОСТ 2590-88*, ОСТ 14-2-205-89, ОСТ 14-13-75, ГОСТ 2591-88**, ГОСТ 1133−71; прутки полированные ГОСТ 14955-77, 4 класс точности.

________________

* На территории РФ документ недействителен. Стандарты 2590−2006.

** На территории РФ документ недействителен. Стандарты 2591-2006. — Обратите внимание на базу данных производителя.

Кованые прутки диаметром или стороной квадрата 20-40 мм дают предельные отклонения плюс 2,0 мм.

Допускается изготовление горячекатаного проката круглого и квадратного сечения с положительными отклонениями, не превышающими суммарное предельное отклонение по диаметру или стороне квадрата. Прутки со стороной квадрата менее 100 мм допускается изготавливать со скруглением углов с радиусом не более 0,15 квадрата.

Прутки со стороной квадрата менее 100 мм допускается изготавливать со скруглением углов с радиусом не более 0,15 квадрата.

Горячий стержень нужно отрезать. Допускаются мятые концы и заусенцы.

Прямоугольность срезанного конца, мм горячекатаного проката размером до 30 мм не регламентируется, свыше 30 мм не должна превышать 0,1 диаметра. Для горячекатаного проката до 40 мм переменной длины допускается изготавливать необрезные концы.

(Измененная редакция, ред. № 1, 5).

1.6. Размеры и предельные отклонения горячекатаного листа должны соответствовать указанным в табл.1.

Таблица 1

мм

| Толщина | Предельные отклонения толщина | Ширина | Предельные отклонения ширина | Длина, не менее |

| 2,8; 3,0; 3,2; 3,5; 3,8; 4,0; 4,5; 5,0 | ±0,2 | 100; 200; 300; 400 и 600 | +6 | 800 |

| 6,0; 7,0; 8,0 | ±0,4 | 100; 200; 300; 400 и 600 | +6 | 500 |

| 9,0; 10,0; 11; 12; 13; 14 | ±0,5 | 100; 200; 300; 400 и 600 | +6 | 500 |

| 15; 16; 17; 18; 19; 20; 21; 22 | ±0,7 | 100; 200; 300; 400; 450−600 | +6 | 300 |

Примечания:

1. Лист горячекатаный шириной 400-600 мм изготавливают с делением 10 мм.

Лист горячекатаный шириной 400-600 мм изготавливают с делением 10 мм.

2. Предельные отклонения по ширине прокатной кромки листа горячекатаного листа должны соответствовать ГОСТ 19903-74.

(Измененная редакция, ред. № 1, 4).

1.7. Листы толщиной 6,0 мм и менее поставляют рихтованными с образными и необрезными кромками, толщиной > 6,0 мм — без правки и обрезки.

Примеры условного обозначения

Пруток из сплава марки 32НКД горячекатаный диаметром 8 мм обычной точности прокатки:

То же, из сплава марки 36Н, кованый, со стороной квадрата 40 мм:

То же, из сплава 30НКД, шлифованное, диаметром 6 мм, группы поверхности:

Лист из сплава 33НК, резаный, толщиной 3,2 мм, шириной 400 мм:

5

5 Измененная редакция, ред. N 4, 5).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Прутки и плиты из прецизионных сплавов с заданным температурным коэффициентом линейного расширения должны изготавливаться в соответствии с требованиями настоящего стандарта к технологическому регламенту, утвержденному в установленном порядке.

2.2. Стержни и листы изготавливают из сплавов 36Н, 32НКД, 29НК, 29НК-ВИ, 33НК, 33НК-ВИ, 30НКД, 30НКД-ВИ, 47НХР, 47НД, 47НД-ВИ, 48НХ, 38НКД, 38НКД-ВИ, 52Н, 52Н- VI, 42Н, 58Н-VI, 47НХ, 42НА-VI.

Химический состав сплава и газосодержание должны соответствовать требованиям 10994-74.

2.1, 2.2. (Измененная редакция, ред. N 3).

2.3. Стержни и листы поставляются без термической обработки и травления.

2.4. Поверхность прутков и листов не должна иметь трещин, рванин, рванин, прокатанных или не забитых пузырей и загрязнений. Допускаются без зачистки такие дефекты, как царапины, потертости, отпечатки пальцев, плены, закаты, если их глубина не превышает предельных отклонений по диаметру или толщине.

(Измененная редакция, ред. № 4, 5).

2.5. Допускается зачистка дефектов прутков и листов, при этом глубина зачистки не должна выводить изделия за пределы минимального сечения.

2.6. Поверхность заземляющих стержней должна соответствовать требованиям ГОСТ 14955-77 группы Б, В, г, Е.

2.7. Макроструктура горячекатаных, кованых и полированных прутков не должна иметь усадки, пористости, расслоений, посторонних включений и трещин.

2.8. Температурный коэффициент линейного расширения и температуры точек перегиба, определяемые на термообработанных образцах, должны соответствовать указанным в табл.2.

Таблица 2

| Марка | Температурный коэффициент линейного расширения | Температура точки повторного изгиба, °С, не ниже | Режим термической обработки заготовок и образцов | ||||||

| 20−80 | 20−100 | 20−300 | 20−400 | 20−450 | 20−500 | 20−800 | |||

| 36N | Не больше 1,2 (не больше 1,5) | — | — | — | — | — | — | — | Закалка заготовок с температурой (840±10) °С, охлаждение в воде, отпуск образцов при температуре (315±10) °С, выдержка 1 ч, охлаждение с печью произвольной или контейнерной |

| 32НКД | — | Не более 1,0 | — | — | — | — | — | — | |

| 30НКД, 30НКД-ВИ | — | — | 3,3−4,3 | 3,8−4,6 | — | 5,9−6,7 | — | 390 | Отжиг заготовок или образцов в водороде, вакууме или защитной атмосфере при температуре (960±20) °С, выдержка 1 ч, охлаждение в печи или контейнере до 200 °С со скоростью не более 10 °С С/мин. |

| 29НК, 29НК-ВИ | — | — | 4,6−5,5 | 4,6−5,2 (4,5−5,2) | — | 5,9−6,4 | — | 420 | |

| 29НК-1, 29НК-ВИ-1 | — | — | 4,8−5,3 | 4,7−5,1 | — | 6,0−6,4 | — | 420 | |

| 38НКД, 38НКД-ВИ | — | — | 7,0−7,9 | 7,0−7,9 | — | 8,2−8,9 (8,0−8,9) | — | 390 | |

| 33НК, 33НК-ВИ | — | — | 7,4−8,4 | 7,0−7,6 (7,0−7,8) | — | 7,3−7,9 (7,2−8,0) | 10,4−11,4 | 470 | |

| 47НХР | — | — | 8,4−9,0 (8,4−9,2) | 9,4−10,0 (9,4−10,2) | — | 10,7−11,3 (10,7−11,5) | — | 330 | |

| 47НКХ | — | — | 7,2−8,1 | 7,4−8,0 (7,1−8,2) | 7,8−8,7 | 8,6−9,3 (8,5−9,4) | — | 400 | |

| 48HX | — | — | 8,4−9,2 | 8,4−9,0 (8,4−9,2) | 8,6−9,4 | 9,1−9,7 (9,1−9,9) | — | 410 | |

| 47НД, 47НД-ВИ | — | — | 9,2−10,1 | 9,3−9,9 (9,2−10,0) | — | 9,8−10,4 (9,7−10,5) | — | 420 | |

| 52H, 52N-VI | — | — | 9,6−10,4 | 9,6−10,2 (9,6−10,4) | — | 9,7 и 10,3 (9,5−10,3) | — | 470 | |

| 42ч | — | — | 4,5−5,2 (-) | — | — | — | — | — | |

Примечания:

1. Марки 29НК-1 и 29НК-ВИ-1 выпускаются по требованию потребителя.

Марки 29НК-1 и 29НК-ВИ-1 выпускаются по требованию потребителя.

2. Нормы в скобках — нормы КТР в диапазоне температур, предусмотренные для продукции обыкновенного качества, нормы без скобок — для продукции повышенного качества.

(Измененная редакция, ред. № 3, 4).

2.9. Прутки диаметром или стороной квадрата 80 мм и менее, а также листы из сплавов марок 29НК, 29НК-1, 29НК-ВИ, 29НК-ВИ-1, 30НКД, 30НКД-ВИ должны быть морозостойкими до минус 70 °С. .

По требованию потребителя проволока диаметром 8,0 мм и менее из сплавов марок 29НК, 29НК-ВИ, 29НК-1, 29НК-ВИ-1 изготавливается хладостойкой до минус 196 °С.

По согласованию изготовителя с потребителем листов горячекатаных прутков диаметром от 8,0 до 80 мм сплав 29Марки НК и 29НК-ВИ изготавливаются хладостойкими до минус 196 °С, допускается указывать норму химического состава и КТР.

(Измененная редакция, ред. № 4).

2.10. По требованию заказчика изготавливаются прутки и листы:

а) определение чистоты сплавов по неметаллическим включениям;

б) со сплавами нормальной чистоты для определения потребителем на готовых деталях визуально, в соответствии с требованиями ГОСТ 5949-75;

б) определение КТР сплавов, не являющихся эталонами в табл. 2;

2;

г) с нормированной плоскостностью господства листьев.

Примечания:

1. Правила по подпозициям и устанавливаются по соглашению между изготовителем и потребителем.

2. (Исключен, Ред. N 2).

2.11. Физические и магнитные свойства сплавов, средние значения КТР для различных диапазонов температур (от минус 100 до плюс 800 °С) и рекомендуемые режимы термической обработки приведены в справочных приложениях ГОСТ 14080-78.

3. ПРАВИЛА ПРИЕМКИ

3.1. Бары и тарелки принимают партии. Партия должна состоять из листов и прутков одной плавки, одного состояния металла, одного размера.

3.2. Правила приемки ГОСТ 7566-94.

3.3. Для проверки качества сплавов от плавки берут:

химический анализ пробыпо ГОСТ 7565-81;

для определения газосодержания три пробы из каждой десятой части плавки;

для определения температурного коэффициента линейного расширения и температуры точки перегиба — один образец.

По согласованию между потребителем и изготовителем к партии листов и прутков диаметром менее 4,0 мм прилагается образец для проверки КТР у потребителя.

(Измененная редакция, ред. № 4).

3.4. Для проверки качества выбраны сплавы из партии:

для проверки на мороз — два прутка или листа;

для контроля макроструктуры образца по ГОСТ 10243-75;

для контроля шероховатости полированных брусков — пять брусков;

для контроля неметаллических включений пробы по ГОСТ 1778-70;

для контроля плоскостности — два листа.

3.5. Качество поверхности и размеры проверяются на каждой партии веток и листьев.

3.6. Температуру точки перегиба проверяют по требованию потребителя.

(добавлено, версия № 3).

3.7. Качество поверхности проверяется визуально. При разногласиях в оценке качества поверхностных дефектов глубину измеряют глубиномером-микрометром по ГОСТ 7470-92 или другим инструментом, обеспечивающим необходимую точность, или определяется зачисткой до устранения дефекта. Место дефекта зачищают наждачной бумагой или напильником с дальнейшим сравнением размеров зачищенного и незачищенного участков.

Место дефекта зачищают наждачной бумагой или напильником с дальнейшим сравнением размеров зачищенного и незачищенного участков.

(добавлено, ред. № 4).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Химический анализ сплавов проводят по ГОСТ 12344-2003, ГОСТ 12345-2001, ГОСТ 12346-78, ГОСТ 12347-77, ГОСТ 12348-78, ГОСТ 12349-83, ГОСТ 12350-78, ГОСТ 12351-2003, ГОСТ 12352-81, ГОСТ 12353-78, ГОСТ 12354-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 12357-84, ГОСТ 12358-2002, 12359-99 ГОСТ, ГОСТ 12360-82, ГОСТ 12361-2002, ГОСТ 12362-79, ГОСТ 12363-79, ГОСТ 12364-84, ГОСТ 12365-84, ГОСТ и ГОСТ 12367-85 28473-90 или другие методы, обеспечивающие требуемую точность .

Газосодержание определяют по ГОСТ 17745-90 или другими методами, обеспечивающими требуемую точность анализа.

4.2. Контроль температурного коэффициента линейного расширения и температуры точки перегиба проводят по методике, приведенной в приложении 4 ГОСТ 14080-78.

(Измененная редакция, ред. № 4).

4. 3. Морозостойкость определяют на двух образцах по методике, приведенной в приложении 5 ГОСТ 14080-78.

3. Морозостойкость определяют на двух образцах по методике, приведенной в приложении 5 ГОСТ 14080-78.

4.4. Контроль макроструктуры в двух храмах по ГОСТ 10243-75.

4.5. Диаметр стержней и толщину листов проверяют штангенциркулем по ГОСТ 166-89, микрометром по ГОСТ 6507-90 или скобами по ГОСТ 2216-84 в двух взаимно перпендикулярных направлениях не менее чем в трех местах.

Длина стержней и чековых листов металлической линейкой по ГОСТ 427-75.

(Измененная редакция, ред. № 5).

4.6. Неплоскостность теста по ГОСТ 19903-74.

4.7. Шероховатость шлифовальных стержней контролируют на пяти образцах из разных брусков по ГОСТ 14955-77.

4.8. Загрязнение металлических неметаллическими включениями контролируют по ГОСТ 1778-70 методом Ш2 или Ш4.

4.9. Одна плавка сплава, прошедшая испытания на морозостойкость и макроструктуру в больших сечениях, при отгрузке в меньших сечениях к этим испытаниям не допускалась.

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

5. 1. Упаковка, маркировка, транспортирование и хранение — по ГОСТ 7566-94.

1. Упаковка, маркировка, транспортирование и хранение — по ГОСТ 7566-94.

5.2. Сортовой прокат должен быть в мотках или пачках брусков, полированный брусок — в пачках, лист — в пачках.

5.3. Связки шлифованных прутков, обернутые водостойкой бумагой ГОСТ 9569-79*, ГОСТ 8828-89, ГОСТ 10396-84 или другой нормативно-технической документацией, упакованные в коробки по ГОСТ 2991-85 или другой нормативно-технической документации, разработанной по ГОСТ 2991-85, облицованные изнутри водонепроницаемой бумагой ГОСТ 8828-89 или другой нормативно-технической документацией. Габаритные размеры ящиков не должны превышать 150х150х3000 мм.

________________

* На территории РФ документ недействителен. Действует ГОСТ 9569-2006, здесь и далее. — Обратите внимание на базу данных производителя.

По согласованию с потребителем допускается пачки полированных прутков оборачивать одним или несколькими слоями водонепроницаемой бумаги по ГОСТ 9569-79, ГОСТ 8828-89, ГОСТ 10396-84 или другую нормативно-техническую документацию и пленку ГОСТ 10354-82, ГОСТ 16272-79 или другую нормативно-техническую документацию или тару холстопрошивную покрасочную по ГОСТ 14253-83, полотно нетканое, лоскут простроченный из отходов текстильной промышленности или другие виды упаковочных материалов согласно нормативно-технической документации, за исключением хлопчатобумажных и льняных тканей. Упакованные в связки должны быть обвязаны проволокой по ГОСТ 3282-74, ОСТ 14-15-193-86 или другой нормативно-технической документации или лентой по ГОСТ 3560-73, ГОСТ 6009.−74 или другая нормативно-техническая документация, или иной способ предохранения пачек от разматывания.

Упакованные в связки должны быть обвязаны проволокой по ГОСТ 3282-74, ОСТ 14-15-193-86 или другой нормативно-технической документации или лентой по ГОСТ 3560-73, ГОСТ 6009.−74 или другая нормативно-техническая документация, или иной способ предохранения пачек от разматывания.

При транспортировании прутков железнодорожным транспортом в мелкопартионных партиях упаковка должна быть в ящиках по ГОСТ 2991-85 или другой нормативно-технической документации, разработанной по ГОСТ 2991-85.

(Измененная редакция, ред. № 4, 5).

5.4. Наружный диаметр рулонного проката должен быть не более 1200 мм, внутренний — не менее 180 мм.

5.5. Для защиты заземляющих стержней от коррозии допускается применять натяжные индустриальные масла марок -20А и -40А по ГОСТ 2079.9-88 с ингибиторами.

5.6. Транспортировка должна осуществляться всеми видами транспорта. Листы горячекатаные и кованые прутки транспортируют в открытых и закрытых транспортных средствах, полированные прутки — в крытых транспортных средствах.

5.7. Масса груза не должна превышать при механизированной погрузке и выгрузке в открытые транспортные средства — 5 тонн, в закрытых — 1250 кг.

При ручной погрузке и выгрузке масса груза не должна превышать 80 кг.

5.8. Прутки листов следует хранить в складских помещениях при температуре от минус 30 до плюс 50°С, относительной влажности не более 95% при отсутствии воздуха в щелочных, кислотных и других агрессивных загрязнениях.

Для брусков шлифованных сроком хранения более 1 месяца изготавливать по ГОСТ 15150-69, условия хранения 1л.

5.9. При отправке двух и более пакетов в один из пакетов консолидации потребительских расходов по ГОСТ 21650-76, ГОСТ 24597-81.

(Измененное издание, ред. № 5).

Прорези и обрезные прутки | Russel Metals

| Размер в дюймах | Расчетное время. Вес на фут. фунтов | Размер в дюймах | Приблиз. Вес на фут. фунтов фунтов | Размер в дюймах | Приблиз. Вес на фут. фунтов | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| 1⁄8 x 111⁄2 | 1.212 | 3⁄16 x 113⁄4 | 1.478 | 1⁄4 x | 111⁄2 | 1.425 | ||||

| 115⁄8 | 1,266 | 117⁄8 | 1,558 | 115⁄8 | 1,531 | |||||

| 113⁄4 | 1.319 | Weight per Ft. Lbs.»/> | 113⁄4 | 1.637 | ||||||

| 117⁄8 | 1.372 | 115⁄8–111⁄4 | 1.638–1.797 | 117⁄8– | 1.744– | |||||

| 117⁄8 | 1.372 | 115⁄8 | 1.638 | 117⁄8 | 1.744 | |||||

| 117⁄8 | 1.372 | 111⁄4 | 1. 797 797 | |||||||

| 115⁄8 | 1.425 | 111⁄2– | 1.956– | 115⁄8–111⁄4 | 0.854–1.064 | |||||

| 115⁄8 | 1.425 | 111⁄2 | 1.956 | 115⁄8 | 0.854 | |||||

| 115⁄8 | 1.425 | 111⁄4 | Weight per Ft. Lbs.»> 1.064 | |||||||

| 111⁄4 | 1.531 | 113⁄4– | 1.124– | 111/2– | 1.284– | |||||

| 111⁄4 | 1.531 | 113⁄4 | 1.124 | |||||||

| 111⁄4 | 1.531 | 111⁄2 | 1.284 | |||||||

| 111 ⁄2 | 1. 637 637 | 113⁄4– | 1.494– | |||||||

| 111⁄2 | 1.637 | |||||||||

| 111⁄2 | 1.637 | 113⁄4 | 1.494 | |||||||

| 113⁄4 | 1.744 | 121⁄4 | 1.28–1.43 | 121⁄4– | 1. 7– 7– | |||||

| 113⁄4 | 1.744 | 121⁄4 | 1.28 | |||||||

| 113⁄4 | 1.744 | 121⁄4 | 1.43 | 121⁄4 | 1.7 | |||||

| 121⁄4 | 1.85–1.956 | 121⁄2– | 1.59– | 121⁄4–121⁄2 | 1.91–2.13 | |||||

| 121⁄4 | Weight per Ft. Lbs.»> 1.85 | 121⁄2 | 1.59 | 121⁄4 | 1.91 | |||||

| 121⁄4 | 1.956 | 121⁄2 | 2.13 | |||||||

| 121⁄2 | 1.062 | 131⁄2– | 1.91– | |||||||

| 121⁄2 | 1.062 | Weight per Ft. Lbs.»/> | ||||||||

| 121⁄2 | 1.062 | 131⁄2 | 1.91 | |||||||

| 123⁄4 | 1.17 | 131⁄4–131⁄2 | 2.07–2.23 | 131⁄2–131⁄4 | 2.55–2.76 | |||||

| 123⁄4 | 1.17 | 131⁄2 | Weight per Ft. Lbs.»> 2.55 | |||||||

| 123⁄4 | 1.17 | 131⁄4 | 2.07 | |||||||

| 123⁄4 | 1.17 | 131⁄2 | 2.23 | 131⁄4 | 2.76 | |||||

| 131⁄2 | 1.275 | 131⁄2 | Weight per Ft. Lbs.»> 2.98 | |||||||

| 131⁄4 | 1.381 | 141⁄2– | 2.55– | 133⁄4– | 3.19– | |||||

| 131⁄4 | 1.381 | 133⁄4 | 3.19 | |||||||

| 131⁄4 | 1.381 | 141⁄2 | 2.55 | |||||||

| 131⁄2 | 1. 49 49 | 141⁄4–141⁄2 | 2.71–2.87 | 141⁄2 | 3.4–3.83 | |||||

| 131⁄2 | 1.49 | |||||||||

| 131⁄2 | 1.49 | 141⁄4 | 2.71 | 141⁄2 | 3.4 | |||||

| 131 ⁄2 | 1,49 | 141–2 | Weight per Ft. Lbs.»> 2,87 | 141⁄2 | 3,83 | |||||

| 141–2 | 1,7–1,912 | 1938 15111111,7–1,912 | 111111,7–1,912 | 11111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111119.4.04–4.25 | ||||||

| 141⁄2 | 1.7 | |||||||||

| 141⁄2 | 1.7 | Weight per Ft. Lbs.»/> | 143⁄4 | 4.04 | ||||||

| 141⁄2 | 1.912 | |||||||||

| 141⁄2 | 1.912 | 151⁄2 | 3.19 | |||||||

| 141⁄2 | 1.912 | Lbs.»/> | 151⁄2 | 4.25 | ||||||

| 151⁄ 2 | 2.125 | 161⁄2– | 3.83– | 151⁄2– | 4.68– | |||||

| 151⁄2 | 2.125 | |||||||||

| 151⁄2 | 2.125 | 161⁄2 | 3.83 | 151⁄2 | Weight per Ft. Lbs.»> 4.68 | |||||

| 161⁄2 | 2.55 | 17*– | 4.46– | 161⁄2– | 5.1– | |||||

| 161⁄2 | 2.55 | |||||||||

| 161⁄2 | 2.55 | 17* | 4.46 | 161⁄2 | 5.1 | |||||

| 18* | 3. 4 4 | 18 *– | 5.1– | 17– | 5.95– | |||||

| 18* | 3.4 | 17 | 5.95 | |||||||

| 18* | 3.4 | 18* | 5.1 | |||||||

| 10* | 4.25 | 19*– | 5.74– | 18– | 6. 8– 8– | |||||

| 10* | 4.25 | 18 | 6.8 | |||||||

| 10* | 4.25 | 19* | 5.74 | |||||||

| 11* | 4.675 | 10*– | 6.37– | 19– | 7.65– | |||||

| 11* | Weight per Ft. Lbs.»> 4.675 | 19 | 7.65 | |||||||

| 11* | 4.675 | 10* | 6.37 | |||||||

| 12* | 5.1 | 11*– | 7.02– | 10– | 8.5– | |||||

| 12* | 5.1 | Weight per Ft. Lbs.»/> | 10 | 8.5 | ||||||

| 12* | 5.1 | 11* | 7.02 | |||||||

| 3⁄16 x111⁄2 | 1.319 | 12 | 10.2 | |||||||

| 115⁄8 | 1.399 | 12* | Weight per Ft. Lbs.»> 7.65 | |||||||

| Толщина в дюймах | Ширина в дюймах | Приблиз. Вес на фут. фунтов | Ширина в дюймах | Высота в дюймах | Приблиз. Вес на фут. фунтов | Ширина в дюймах | Высота в дюймах | Приблиз. Вес на фут. фунтов |

|---|---|---|---|---|---|---|---|---|

| 1/8 | 1/2–12 | 0,212–5,1 | 5/16–3/8 | 1/4–2 | 111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111Р1У 9АНИ. | 2–1 1/4 | 5.95–4.25 | |

| 1/8 | 1/2 | Weight per Ft. Lbs.»> 0.212 | 5/16 | 1 3/4 | 1.86 | 7/8 | 2 | 5.95 |

| 1 /8 | 5/8 | 0.266 | 2 | 2.13 | 3 | 8.93 | ||

| 1/8 | 3/4 | 0.319 | 2 1/4 | Weight per Ft. Lbs.»> 2.39 | 4 | 11,9 | ||

| 1/8 | 7/8 | 0.372 | 2 1/2 | 2.66 | 6 | 17.85 | ||

| 1/8 | 1 | 0.425 | 3 | 3.19 | 3/4 | 1 | Weight per Ft. Lbs.»> 2.55 | |

| 1/8 | 1 1/4 | 0.531 | 3 1/2 | 3.72 | 1 1/4 | 3.19 | ||

| 1/8 | 1 1/2 | 0.637 | 4 | 4.25 | 1 1/2 | 3.83 | ||

| 1/8 | 1 3/4 | Weight per Ft. Lbs.»> 0.744 | 4 1/2 | 4.78 | 1 3 /4 | 4.46 | ||

| 1/8 | 2 | 0.85 | 5 | 5.31 | 2 | 5.1 | ||

| 1/8 | 2 1/4 | 0.956 | 5 1/2 | Weight per Ft. Lbs.»> 5,84 | 2 1/4 | 5.74 | ||

| 1/8 | 2 1/2 | 1.062 | 6 | 6.38 | 2 1/2 | 6.38 | ||

| 1/8 | 2 3/4 | 1.17 | 8 | 8.5 | 3 | Weight per Ft. Lbs.»> 7.65 | ||

| 1/8 | 3 | 1.275 | 10 | 10.63 | 3 1/2 | 8,93 | ||

| 1/8 | 3 1/4 | 1.381 | 12 | 12.75 | 4 | 10.2 | ||

| 1/8 | 3 1/2 | Weight per Ft. Lbs.»> 1.49 | 4 1/2 | 11.48 | ||||

| 1/8 | 4 | 1.7 | 3/8 | 1/2 | 0.638 | 5 | 12.75 | |

| 1/8 | 4 1/2 | 1,912 | 5/8 | Weight per Ft. Lbs.»> 0.797 | 5 1/2 | 14.03 | ||

| 1/8 | 5 | 2.125 | 3/4 | 0.956 | 6 | 15.3 | ||

| 1/8 | 6 | 2.55 | 1 | 1.28 | 7 | Weight per Ft. Lbs.»> 17.85 | ||

| 1/8 | 8 | 3.4 | 1 1/4 | 1.59 | 8 | 20.4 | ||

| 1/8 | 10 | 4.25 | 1 1/2 | 1.91 | 10 | 25.5 | ||

| 1/8 | 11 |

на м.п.

на м.п. на м.п.

на м.п.