Станок для блоков своими руками – простое оборудование для изготовления керамоблоков, шлакоблоков, арболитовых, газосиликатных и других строительных блоков

Папа мастер! > Строительные материалы и инструменты > Станок для блоков своими руками – простое оборудование для изготовления керамоблоков, шлакоблоков, арболитовых, газосиликатных и других строительных блоков

В наше стремительное время на рынке стройматериалов появляется все новая продукция, преуспевающая по многим показателям своих предшественников. Интересным фактом является то, что некоторые стройматериалы можно изготовить в домашних условиях. Русский народ, не избалованный деньгами и благами цивилизации, может придумать многое для того, чтобы сэкономить и самореализоваться.

Собственноручное изготовление блочных строительных материалов

Явным подтверждением этого является изготовленный своими руками станок для блоков. Он понадобится любителям, которые могут сами построить сарай, баню, гараж, и даже жилой дом, из своих пеноблоков, газоблоков, керамоблоков, шлакоблоков, опилково-бетонных (арболитовых) и других блоков с разными наполнителями. Зная пропорцию составных частей, экспериментируя на входящих ингредиентах, с ним можно изготовить блочный строительный материал собственноручно на строительство любых помещений и даже на закладку фундамента.

Зная пропорцию составных частей, экспериментируя на входящих ингредиентах, с ним можно изготовить блочный строительный материал собственноручно на строительство любых помещений и даже на закладку фундамента.

ЧИТАТЬ ПО ТЕМЕ:

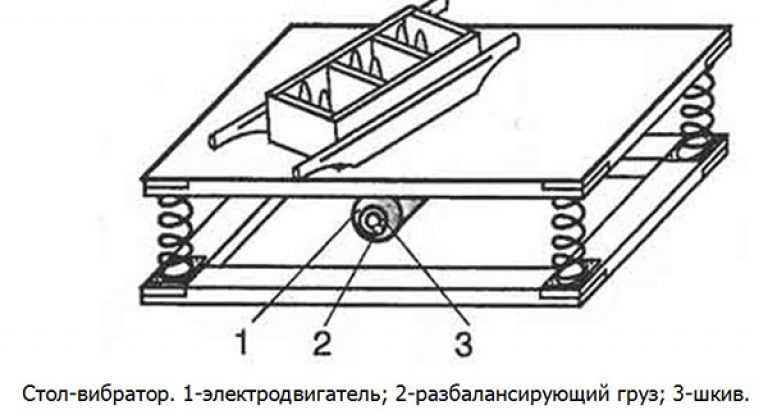

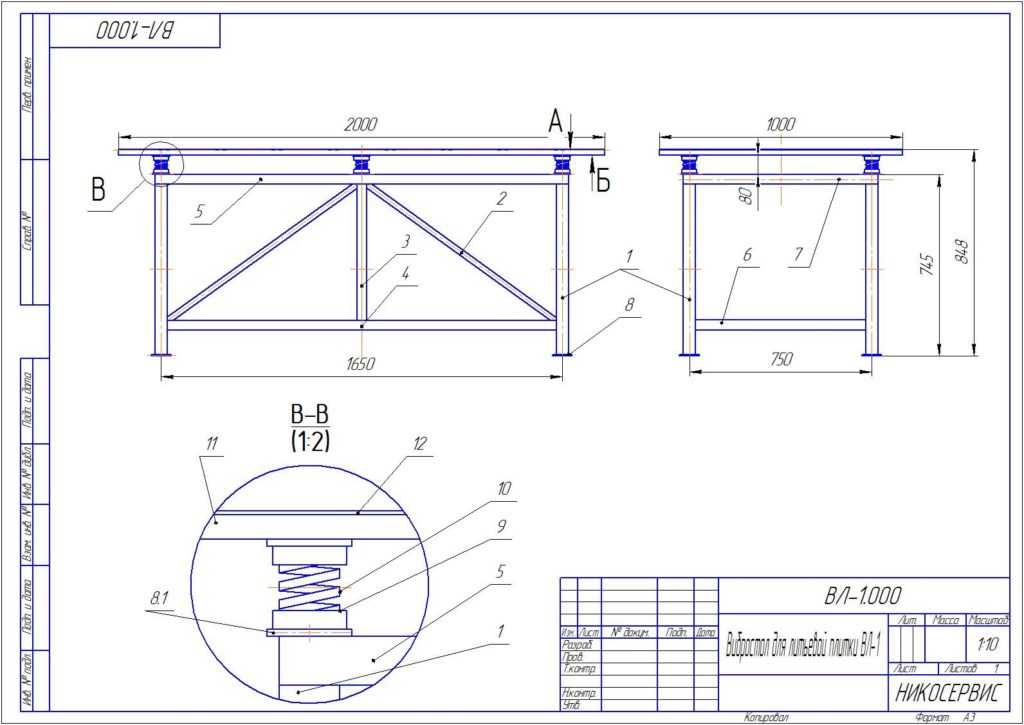

Разработка своими руками чертежей вибростола для утрамбовки строительных смесей

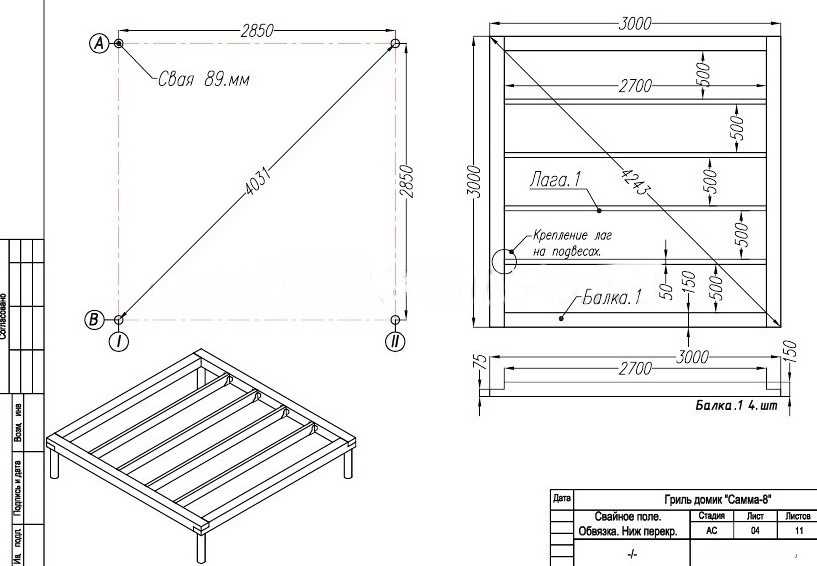

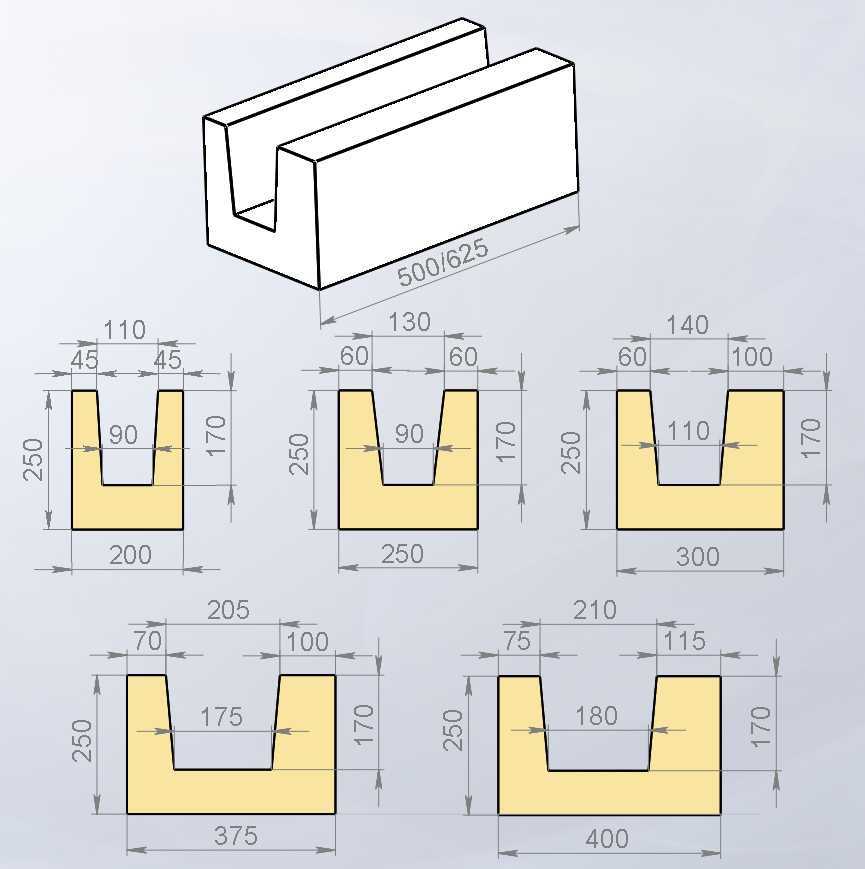

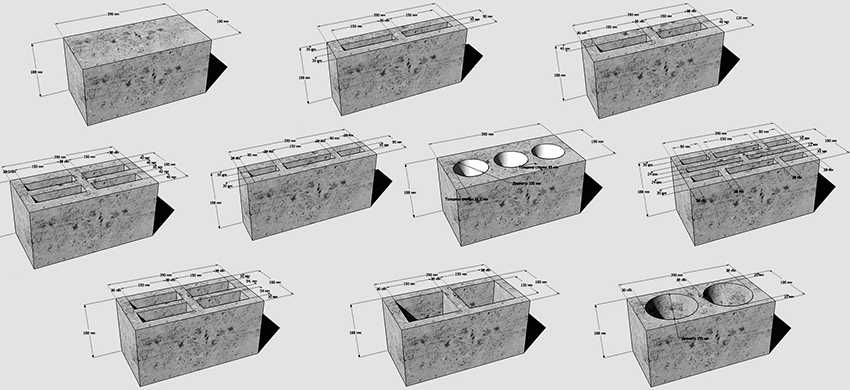

Различное количество ячеек в форме

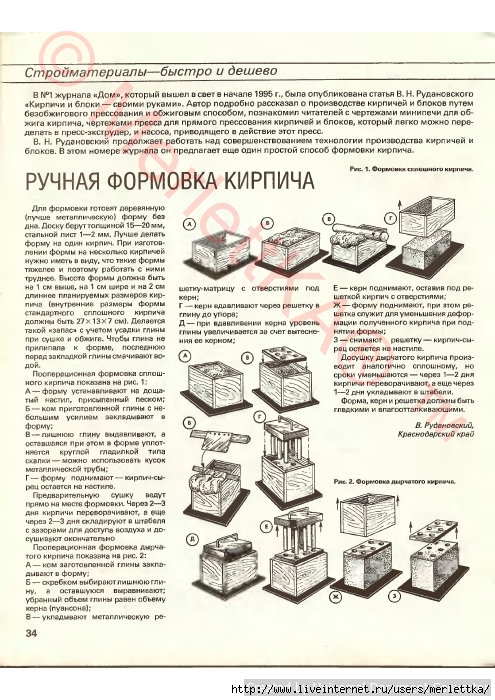

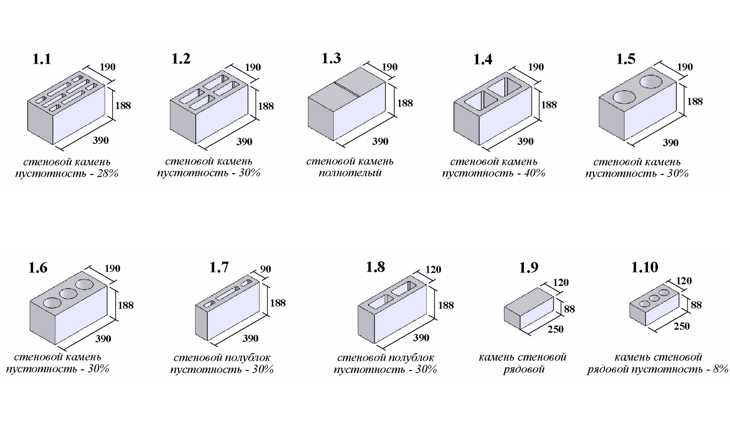

В зависимости от масштабности производства и возможностей, изготавливают формы для блоков своими руками, рассчитанные на 1-2 изделия, 6-8 изд., 10-14 шт., 21- 30 ед. и др.(фото 1). Они рассчитаны для изготовления цельных блоков и изделий с пустотами различной формы. Поменяв размеры матрицы, можно производить блоки, пригодные для стен и для фундамента. Потому размеры блоков и их количество может быть разным (ф.2). Для удобства извлечения готового изделия, следует предусмотреть разборную конструкцию. Материалом для изготовления форм может быть металл, водостойкая фанера, древесина. Формы – это своего рода съемная опалубка, которая позволяет изготовить качественный строительный материал с нужными заданными характеристиками.

- Фото 1 — Формы для блоков различной величины

- Фото 2 — Строительные пустотелые блоки

- Фото 3 — Заготовки стенок для форм

- Фото 4 — Цилиндры для заполнения пустот

Этапы изготовления форм для блоков своими руками

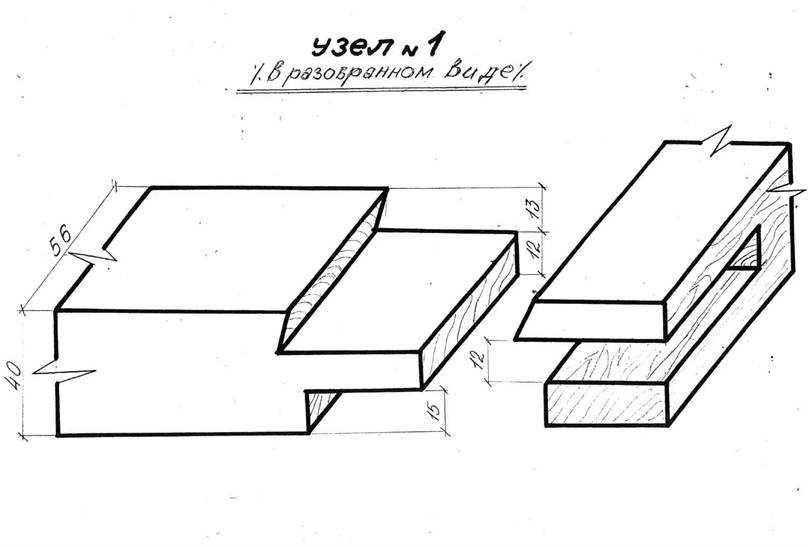

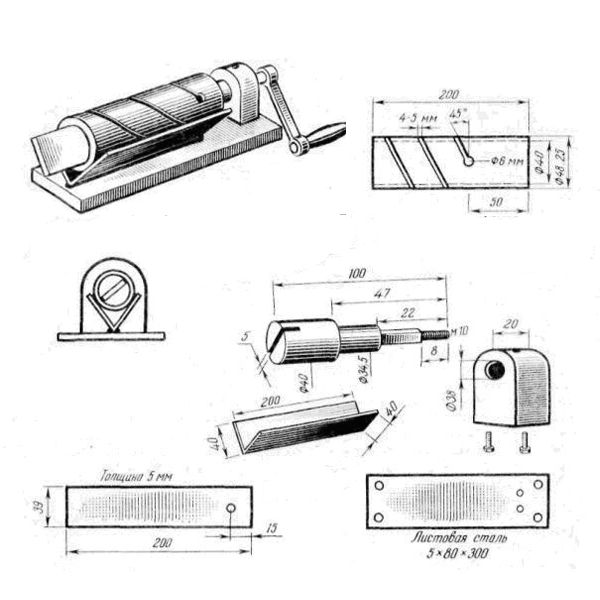

Для изготовления металлических матриц понадобится листовая сталь б-3 мм и металлическая труба D 8 мм для формирования пустот, а также болгарка, сварочный аппарат, другие рабочие инструменты.

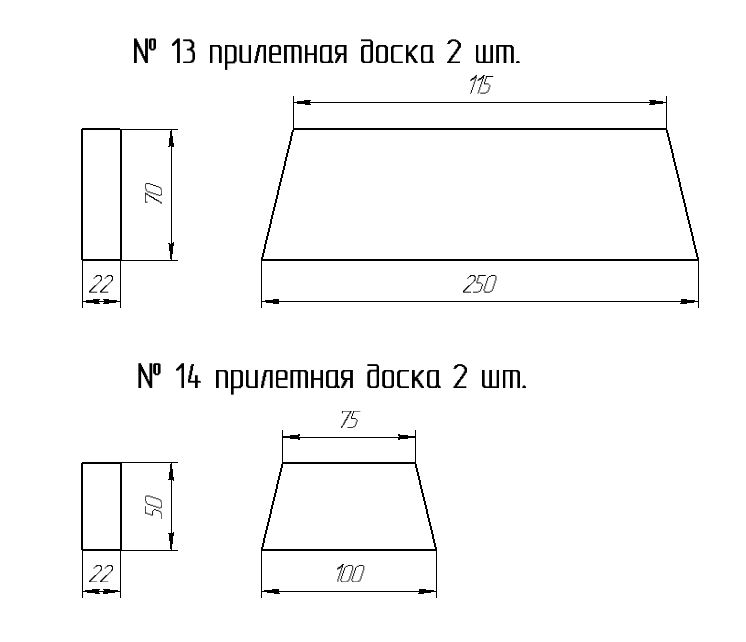

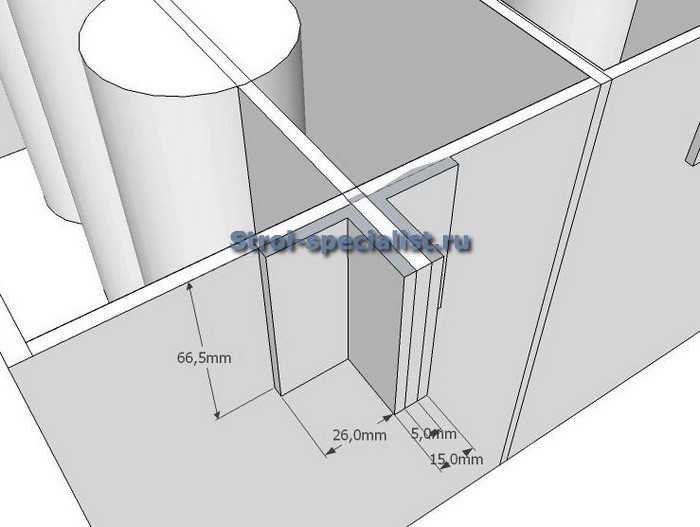

- Подготавливаются заготовки для стенок. Их можно вырезать в домашних условиях болгаркой 450х210 и 220х210 по 2 заг. Дно формы должно иметь бортик высотой 3-3,5 см и ручку. На стенках делаются насечки (ф.3 ).

- Для изготовления пустот потребуются цилиндры (фото 4). Для этого, от трубы отрезается нужное количество заготовок из расчета 3 ед.

на 1 блок. Высота должна быть на несколько мм меньшей от высоты стенок. Для придания трубной заготовке конусной формы, с одной стороны нужно до половины разрезать трубу и зажать тисками. Каждую трубную заготовку нужно заварить с обеих сторон, получатся пустотелые заглушенные цилиндры (заполнители). Они привариваются к планке, затем вставляются в форму и планка приваривается к стенкам формы (ф. 5).

на 1 блок. Высота должна быть на несколько мм меньшей от высоты стенок. Для придания трубной заготовке конусной формы, с одной стороны нужно до половины разрезать трубу и зажать тисками. Каждую трубную заготовку нужно заварить с обеих сторон, получатся пустотелые заглушенные цилиндры (заполнители). Они привариваются к планке, затем вставляются в форму и планка приваривается к стенкам формы (ф. 5). - Заваривать все швы необходимо снаружи.

- Из толстостенной пластины делаем пресс с отверстиями

Готовые формы для блоков своими руками не требуют больших затрат. С ними могут работать люди, не имеющие особенной квалификации. Главное, выполнить правильный замес и уплотнить содержимое.

- Фото 5 — Пустотелые цилиндры привариваются к планке

- Фото 6 — Изготовление ручного преса

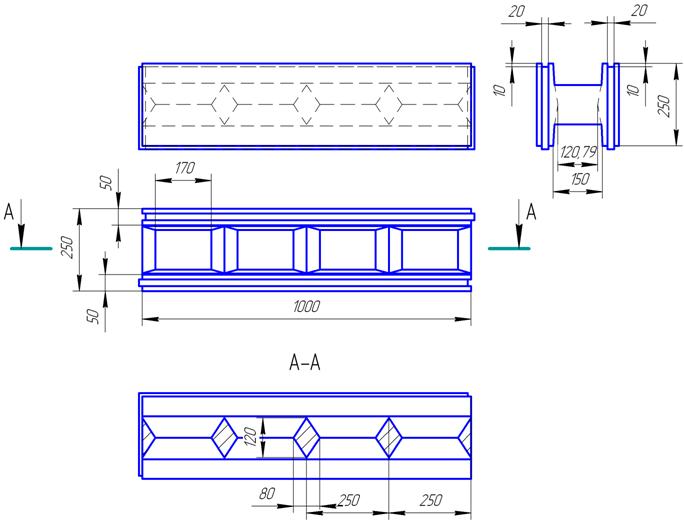

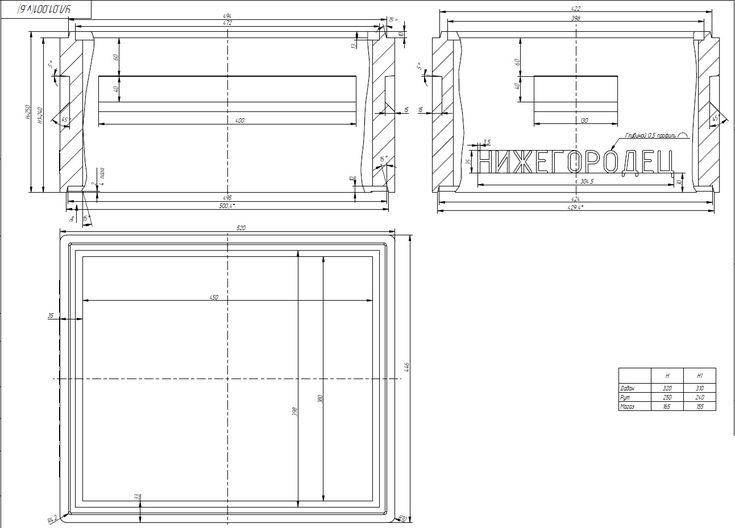

- Фото 7 — Чертеж самодельного станка с вибромотором

- Фото 8 — Поэтапное изготовление станка для блоков своими руками

Станки для блоков своими руками

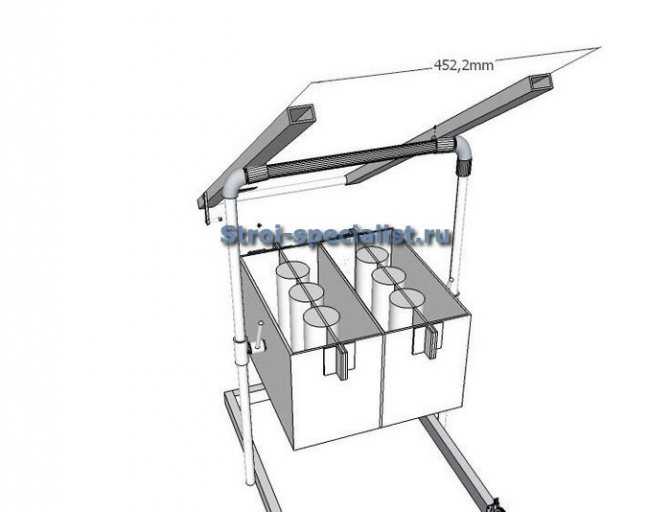

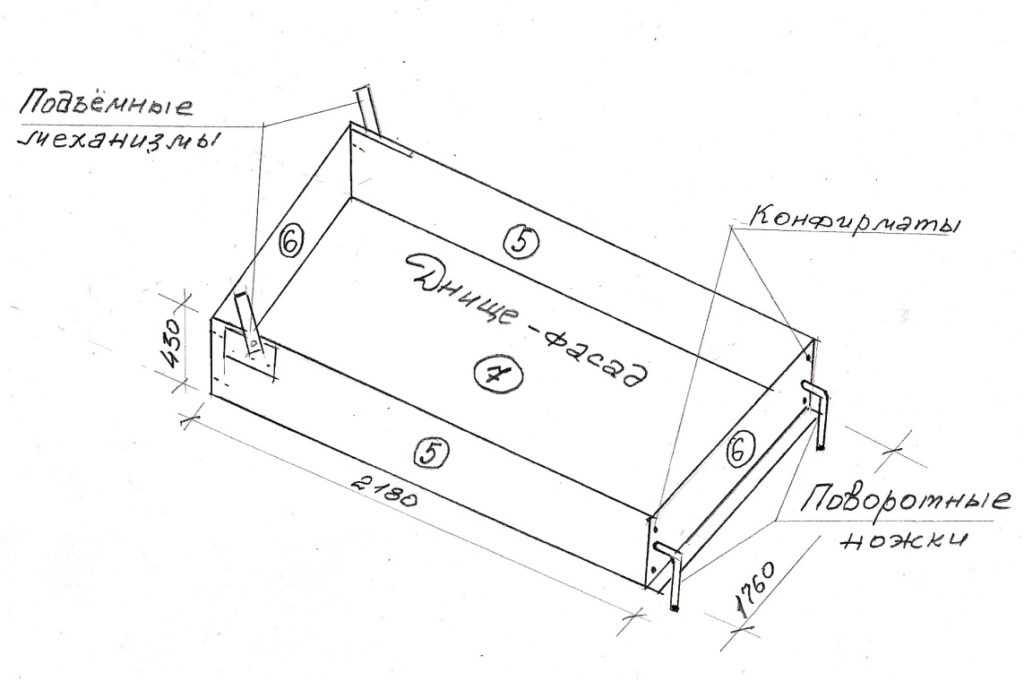

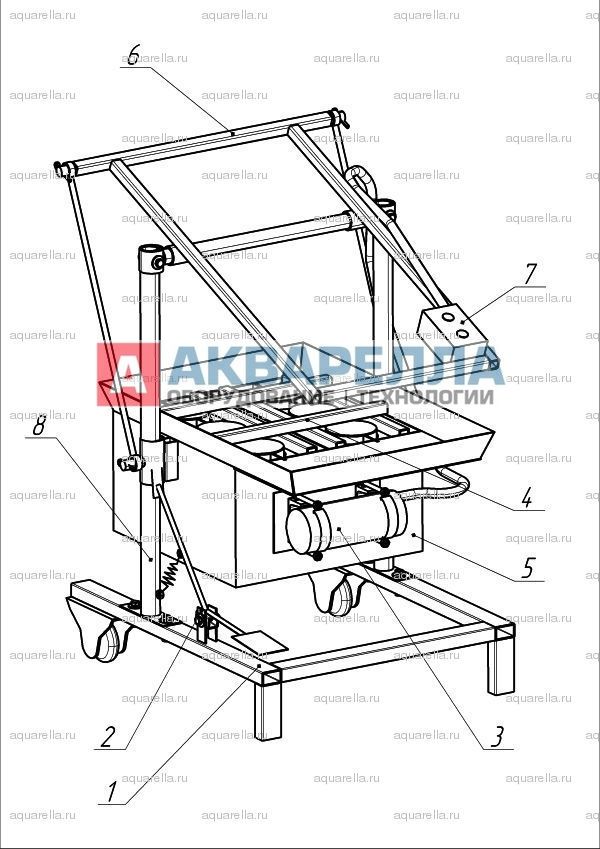

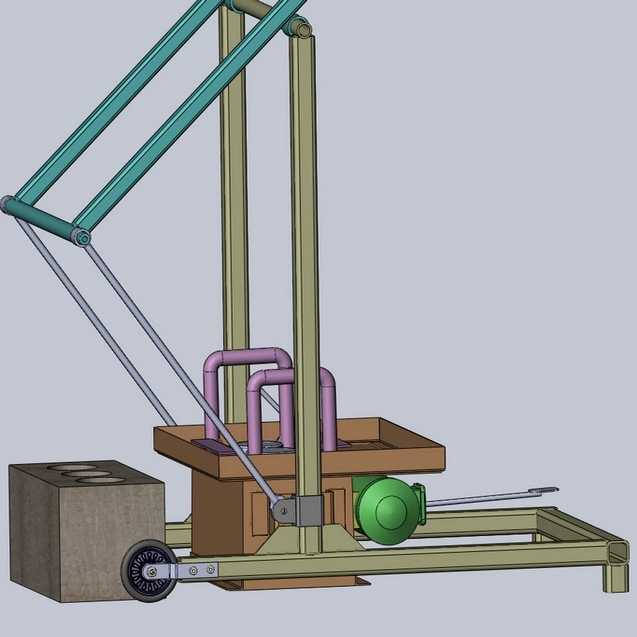

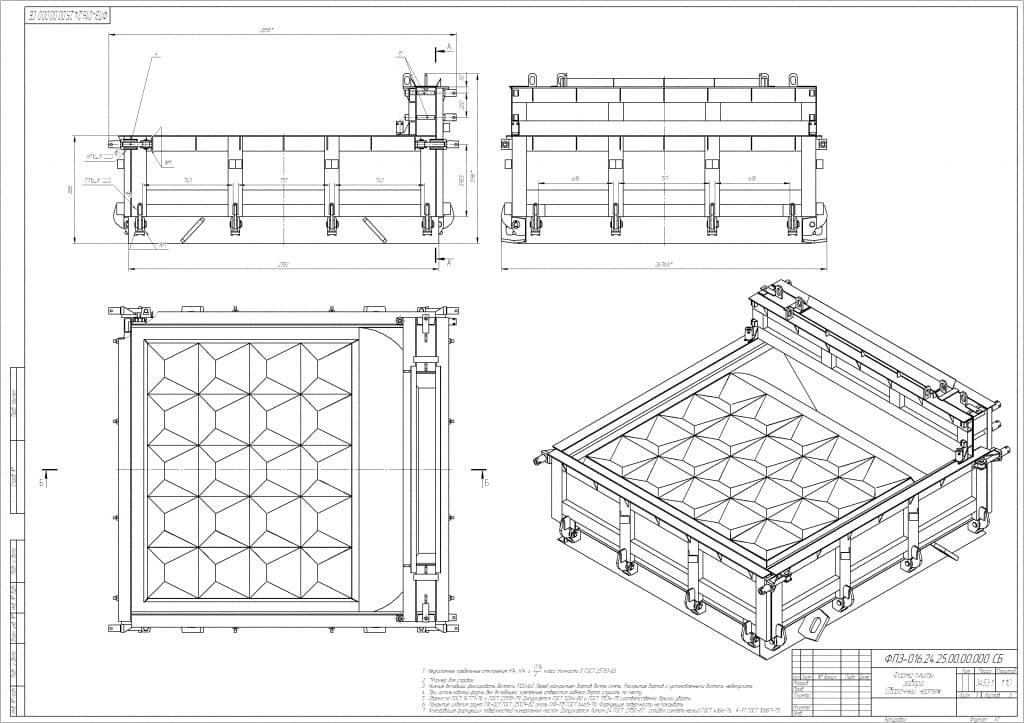

Для того, чтобы хорошо утрамбовать смесь для блочных стройматериалов, можно пользоваться вибростолом или изготовить станок для блоков своими руками с прикрепленным к боковине вибратором. На фото 7 предложен чертеж вибрационного станка. Готовую конструкцию оснащают ручками, которые помогают снять матрицу без повреждения сырой бетонной заготовки. Приваренные к несущей раме колесики создают передвигающееся устройство.

На фото 7 предложен чертеж вибрационного станка. Готовую конструкцию оснащают ручками, которые помогают снять матрицу без повреждения сырой бетонной заготовки. Приваренные к несущей раме колесики создают передвигающееся устройство.

Фото 8 предлагает поэтапное изготовление оборудования на одну заготовку. Оно сходно с производством форм без двигателя. Прикрепленный вибратор облегчает работу и делает готовый стройматериал более качественным. Применение станочного оборудования для изготовления стройблоков – совсем несложное. Но, при работе с ним следует придерживаться техники безопасности.

ЧИТАТЬ ПО ТЕМЕ:

Можно ли изготовить пенобетон своими руками в домашних условиях и как?

Вывод

Для мастеров, которые не бояться экспериментировать и творить, изготовление форм или вибростанка для производства блоков не составит труда. Кроме того, они сами воспользуются своими механизмами и получат достаточное количество строительного материала.

Похожие записи

Утепляем фасад герметиком для деревянных домов по технологии тёплый шов

Если задуматься о недостатках деревянного дома, то на ум сразу всплывает. ..

..

Если в типовом проекте заложен теплый раствор для кладки керамических блоков, не стоит заменять его цементно-песчаным раствором!

Совершенство в любой отрасли достигается путем поиска, проб, ошибок, разработок,…

Как выбрать стройматериалы для перекрытия крыши, обустройства кровельного «пирога»

Крыша — один из основных элементов любого строения. Она выполняет важную функцию -…

Что нужно знать для правильного выбора межкомнатных перегородок в квартиру

Фото 1 -Стеллаж в качестве перегородки Выбирая материал для разделения комнат,…

Интересное на сайте

Технология кладки стен из газобетонных блоков

По эксплуатационным характеристикам газоблоки в разы лучше кирпича. Процесс их кладки настолько прост, что с ним справится даже полностью далёкий от стройки человек. Не являются …далее… »

Преображение за неделю или можно ли использовать гипсокартон в ванной

Несмотря на заявления производителей гипсокартонных листов о прекрасных влагостойких свойствах, большинство всё же не решается использовать их в местах повышенного риска, то бишь в кухне …далее.

.. »

.. »Преимущества домов из СИП-панелей

Дома, построенный по канадской технологии, удобны для проживания зимой и летом. Они теплые, практичные и подходят даже для сурового климата. Это обусловлено особенностями технологии. При …далее… »

Альтернатива блокам питания для шуруповерта 12в и 18в. Замена своими руками

Шуроповерт считается незаменимым аппаратом для специалистов, работающих им постоянно и для любителя, выполняющего отдельные виды работ. Этот инструмент стал лучшей альтернативой для отвертки, которая очень …далее… »

Как выбрать шуруповёрт по параметрам и остаться довольным покупкой

Шуруповёрт в какой-то мере можно назвать универсальным инструментом. Им можно не только вкручивать и выкручивать шурупы, но и сверлить различные материалы. Широкий ассортимент насадок может …далее… »

Изготовление станка и бетонных блоков своими руками, самодельные строительные станки и стеновые бетонные блоки

Изготовление станка и бетонных блоков своими руками, самодельные строительные станки и стеновые бетонные блоки.

Состав бетона для шлакоблоков своими руками.

Подойдет в качестве наполнителя: шлак, зола, отходы горения угля, отсев щебня (камня, гранита), отходы кирпича, гравий, песок, опилки (после обработки), керамзит, перлит, песчано-гравийная смесь, граншлак, зала, щебень, опилки, гипс, кирпичный бой и т.д.

Раствор для шлакоблоков: шлак угольный:песок крупный (керамзитовый):гравий 5-15 мм, цемент М500, вода (7:2:2:1,5:1,5-3). Важно следить за количеством воды, чтобы блоки не растеклись при снятии. Раствор должен при падении на землю рассыпаться, но в кулаке должен соединяться.

Процесс производства самодельных бетонных блоков.

Кладем в форму с горкой раствора, включаем вибратор на 3-5 с, раствор осаживается. Если раствора мало – доложить, затем вставить прижим и опять включить вибратор. Когда прижим «сядет» на ограничители – формовка завершена. Осталось включить вибратор на 5-10 с и снять форму. Важно! Форму нужно снимать при работающем вибраторе, то есть окончание съема должно происходить уже на «излете». Сохнуть блоки должны 5-7 дней (а вообще полное затвердевание шлакоблоков (или вибробетонных камней) происходит в течении месяца при температуре не менее 20 град и соблюдением условия высокой влажности.

Сохнуть блоки должны 5-7 дней (а вообще полное затвердевание шлакоблоков (или вибробетонных камней) происходит в течении месяца при температуре не менее 20 град и соблюдением условия высокой влажности.

Производительность станка при двух работниках 40-70 штук/час (от засыпки до съема формы 45 сек.

Добавление пластификатора.

Для пластичности блоков можно добавить пластификатор (5 грамм на блок — прочность, водонепроницаемость и морозостойкость, меньше трещин) при вибролитье, можно и при вибропрессовании, но нужно добавлять слишком много для эффекта, а это дорого.

Чтобы шлакоблоки были прочными, нужно учитывать.

Качество песка – нужен крупный.

Шлак идеален доменный.

Цемент – качественный М400.

Оборудование – чтобы лучше прессовало, нужно добиться вибропрессования.

Время приготовления и хранение.

Снимать с ленты можно через сутки. Полное высыхание через пару месяцев. Через день блоки уже можно носить — не ломаются, класть через неделю.

При использовании пластификатора готовые блоки можно убирать с площадки и складировать уже через 6-8 часов. Без УПД – через двое суток. Хранить готовые шлакобетонные блоки нужно в пирамидальных штабелях по 100 штук с небольшим (2-3 см) промежутком между блоками – чтобы досыхали «боковушки.

На первых порах бетон можно готовить вручную. В последствии эффективнее и легче – на электрической бетономешалке объемом 0,2-0,5 куб. м.

Производственная площадка – помещение с ровным полом, хорошей вентиляцией/отоплением или ровная площадка на улице под навесом.

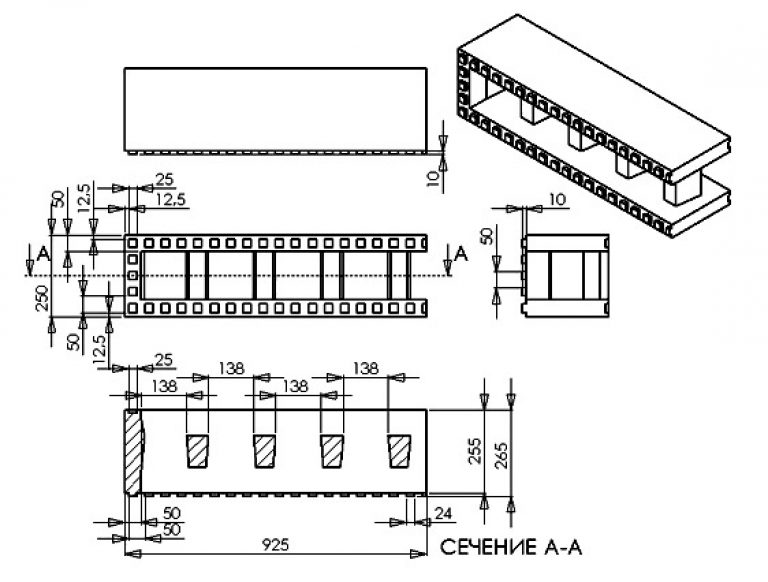

Шлакоблоки – строительные блоки, полученные вибропрессованием раствора бетона в специальной форме. Размер стандартного блока 390мм х 190мм х 188мм с тремя отверстиями.

Преимущества шлакоблоков.

низкая себестоимость.

высокая скорость постройки из шлакоблоков.

хорошая звукоизоляция.

хорошая теплоизоляция.

можно изготавливать и для себя, и на продажу.

Отрицательные мнения по изготовления блоков из бетона своими руками.

Станок выгоден лишь при наличии дешевого или «халявного» сырья или же при огромных объемах работ.

Пустотный блок, изготовленный где угодно, дороже, участка стены такого же размера, сделанного методом съемной или несъемной опалубки, тем более вы тратите свое время и силы. Поэтому, в основном, продажа этих станков – это всего лишь возможность заработать на других.

Пример расходов и стоимости изготовления самодельных блоков.

На производство одного шлакоблока уходит 0,011 куб.м раствора, в пропорции 1:7 (цемент:граншлак), т.е. 1 мешок цемента = 36 блоков.

Постановлениями Правительства РФ от 13.08.97 № 1013, Госстандарта РФ № 86 от 08.10.2001 г. и Госстроя РФ № 128 от 24.12.2001 г. в перечень продукции, требующей обязательной сертификации не входят строительные бетонные блоки с различными наполнителями (шлак, керамзит, опил и т. п.), а так же виброформовочное оборудование для их производства.

Изготовление формы своими руками для литья бетонных блоков.

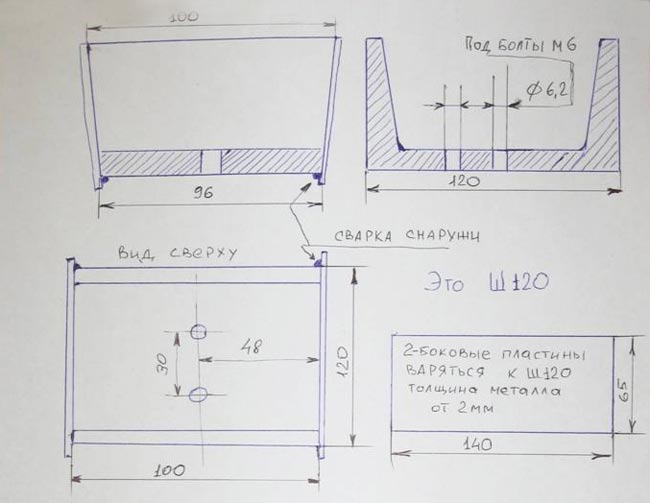

Форма для самостоятельного изготовления шлакобетонных блоков представляет собой ящик из 3-мм металла без дна с ручками. Чтобы лицевая часть блоков была более ровной, их нужно сушить на резиновой ленте, смоченной раствором какого-нибудь моющего средства.

Чтобы лицевая часть блоков была более ровной, их нужно сушить на резиновой ленте, смоченной раствором какого-нибудь моющего средства.

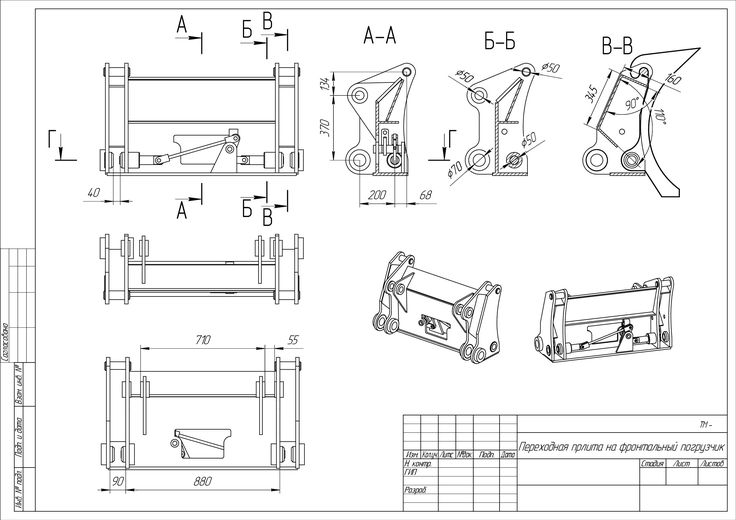

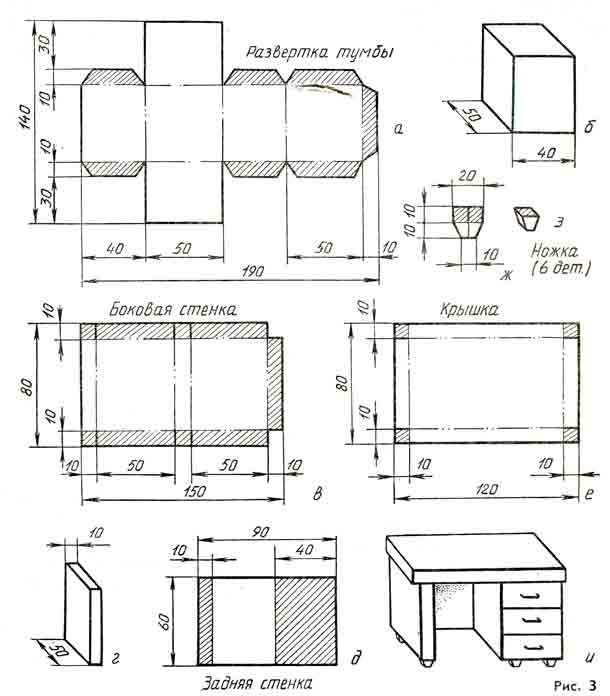

Чертеж вибростанка, чтобы изготовить форму своими руками.

Пояснения к чертежу.

1 развертка матрицы. 2,3,4 заготовки поддона. 5,6,7 обрамление матрицы снизу (уголок 25х25). 8 планка крепления пустотников. 9 пустотник. 10 верхняя заглушка пустотника. 11 нижняя заглушка пустотника.

Еще некоторые чертежи станков для самодельных шлакобетонных блоков.

Фотографии станка по типу «Мечта застройщика» для изготовления шлакоблоков своими руками.

Особенности конструкции.

Двигатель смонтирован на корпусе, вибрация происходит за счет дисбаланса грузов.

Цилиндры имеют конусность 2-3 мм, чтобы легче было снимать форму.

Процесс изготовления станка.

Болгаркой раскроить лист 2.5 мм.

На местах сгибов надрезать изнутри на треть диском 2 мм, чтобы лист не потрескался.

Изготовление матрицы – проверить все углы (сначала всю конструкцию лучше сделать на прихватах, а затем только намертво швами по 5 см.

Наварить уголок по низу матрицы (для амортизатора.

Наварить поддон под раствор.

Обварить матрицу снизу и сверху.

Наварить уголки для крепления вибратора.

Чтобы пустотники были конусными, конец трубы нужно заузить на 2-3 мм, можно больше.

На станок для одной формы подойдет любой асинхронный движок от 120 Вт.

Двигатель: мощность 180 Вт, трехфазный, подключен по схеме питания от одной фазы.

Видео, помогающие понять процесс изготовления блоков своими руками.

Статьи и обсуждения.

Продажа вибростанков, чтобы сделать блоки самому.

Стильная постройка из самодельных блоков.

Упорство и настойчивость помогли разрешить проблему реконструкции дома.

Все началось с того, что наши соседи по просили меня реконструировать кухню их дома, выстроенного 40 лет назад. Они вырастили в этом доме двенадцать детей, которые разъехались кто куда. Но на праздники взрослые дети со своими семьями приезжают к родителям и старая кухня не в состоянии вместить всех. Вот для таких праздничных застолий и потребовалось помещение более значительных размеров. Когда решение о расширении кухни было принято, за дело взялись архитектор и инженер.

Вот для таких праздничных застолий и потребовалось помещение более значительных размеров. Когда решение о расширении кухни было принято, за дело взялись архитектор и инженер.

Поиски материала.

В самом начале работы владельцы дома сказали нам, что им безразлично, какой реконструкции будет подвергнуто здание, но в любом случае они хотят, чтобы были сохранены его первоначальный архитектурный стиль и материалы, из которых дом построен. Перед нами встала любопытная проблема, поскольку весь дом был возведён из стеновых блоков небольшого размера, происхождения которых мы не знали.

После бесед с многочленными подрядчиками, специализирующимся в области кладки, и местными поставщиками нам стало ясно, что обеспечить соответствие нового материала тому, из которого был построен дом, будет задачей не из легких. Блоки представляли собой строительный материал, по размерам походивший на кирпич, но сделанный на основе песка и цемента и имеющий характерную поверхность с «оспинами» крошечных пустот. В настоящее же время эти блоки в строительстве не применяют.

В настоящее же время эти блоки в строительстве не применяют.

Мы предполагали, что когда начнем разбирать старую кухню, сохраним как можно больше старых блоков. Но при попытке отделить один блок от другого непрочная наружная часть разламывалась, оставляя неповреждённой твердую бетонную сердцевину. Кроме того, такие блоки (даже если бы мы смогли сохранить их) нельзя было считать приемлемым материалом, поскольку пристройка должна была удовлетворять более строгим современным требованиям сейсмостойкости.

В конце концов мы приняли решение возводить каркас пристройки из дерева, а в качестве наружной отделки использовать блоки. Такое решение сокращало наши потребности в блоках, но проблему всё-таки не решало.

В разговоре с нынешними владельцами дома удалось выяснить, что прежние хозяева по-прежнему живут где-то неподалеку. Мы позвонили им и выяснили, что блоки, из которых построен дом, в своё время привезли из г. Фресно. Это была наша самая большая удача на тот момент: мы очень надеялись найти там завод, который и по сей день изготавливает нужные нам блоки. За тем мы узнали, что во Фресно налажено весьма крупное производство песка, гравия и цемента и что множество небольших компаний выпускают на этой основе разнообразные стройматериалы. Однако ни одна из этих компаний не изготавливает блоки наподобие тех, что мы хотели бы приобрести. Быть может, завод, который производил нужные нам блоки, больше не существовал? Или же старые хозяева просто ошибались? Требовалось во всем разобраться на месте.

За тем мы узнали, что во Фресно налажено весьма крупное производство песка, гравия и цемента и что множество небольших компаний выпускают на этой основе разнообразные стройматериалы. Однако ни одна из этих компаний не изготавливает блоки наподобие тех, что мы хотели бы приобрести. Быть может, завод, который производил нужные нам блоки, больше не существовал? Или же старые хозяева просто ошибались? Требовалось во всем разобраться на месте.

Живописные руины.

До Фресно было четыре часа езды, поэтому, когда мы добрались до места, там было уже жарко и пыльно. Большинство складов стройматериалов, к тому же, оказалось закрыто по случаю выходных, а на единственном складе, который в этот день работал, нам ничего не смогли предложить. Экспедиция судя по всему должна была закончиться неудачей. На дворе стало темнеть, и мы к тому же изрядно утомились. Но когда на обратном пути домой в небольшом городке мы подъехали к газозаправочной станции, мы просто не поверили своим глазам — прямо возле станции мы увидели мотель, выстроенный из материала, который мы разыскивали. Тщательный осмотр здания подтвердил первое впечатление — материал, из которого оно было построено, оказался абсолютно идентичным нашим блокам, вплоть до отделочных элементов, использованных в оконных проемах. Осмотревшись вокруг, мы заметили ещё четыре здания, выстроенные из таких же блоков.

Тщательный осмотр здания подтвердил первое впечатление — материал, из которого оно было построено, оказался абсолютно идентичным нашим блокам, вплоть до отделочных элементов, использованных в оконных проемах. Осмотревшись вокруг, мы заметили ещё четыре здания, выстроенные из таких же блоков.

Расспросив нескольких человек, мы выяснили, что когда-то в этих местах существовало небольшое предприятие по производству блоков, но оно дотла сгорело, и никто точно не знал, где оно тогда располагалось. Нам посоветовали проехать по дороге в карьер, который здесь до сих пор функционировал, и поискать там сторожа.

Мы спустились в карьер и поняли, что сегодняшний день был прожит не зря — встретившийся по пути большой ангар, маленький магазин, флигель и два полуразрушенных дома были сложены когда-то из «наших» блоков. Кроме того, обойдя вокруг магазин, мы обнаружили аккуратно сложенные в штабель блоки для наружных подоконников точно такого типа, которые нам требовались. Их насчитывалось, вероятно, штук 50, и они были превосходной формы и подходящего цвета, который, быть может, лишь слегка выцвел.

Здесь видимо некогда стоял завод: плиты фундамента сгоревшего здания были по-прежнему на месте, как и какое-то ржавое оборудование, идентифицировать которое было невозможно. Однако, кроме подоконных блоков, здесь не нашлось ничего такого, что мы могли бы использовать. Но возле руин стоял прицеп, в котором жил сторож.

Сюжет запутывается.

Сторож рассказал нам, что материал, который здесь добывали, называется пемзой. По его представлениям её красноватый цвет получается благодаря железу, содержащемуся в верхних слоях карьера. Глубже в карьере цвет материала блекнет и переходит от красного оттенка к рыжевато-коричневому, а затем к серому и белому. Белый материал в наиболее глубокой части карьера напоминает тальковую пудру и называется пуццоланом. Строительные компании используют его в качестве добавок при производстве бетона. Это всё, что наш собеседник смог нам сообщить. Однако он дал нам номер телефона своего босса — хозяина карьера.

Было уже поздно, и нам пришлось вернуться домой. Однако мы уже знали, каким должен стать наш следующий шаг. Мы решили изготовить блоки своими силами.

Однако мы уже знали, каким должен стать наш следующий шаг. Мы решили изготовить блоки своими силами.

Добыча сырья.

В понедельник утром я позвонил владельцу карьера. Ему ничего не было известно о заводе, однако он предположил, что мы сможем найти достаточно сырья для своих блоков в его карьере. И с удовольствием пригласил нас туда.

На следующий день вместе с архитектором мы снова отправились во Фресно. Теперь — на большом самосвале, прихватив штаты и кирки. Площадь карьера составляла больше двух квадратных километров, а глубина — около 30 м. И пока мы обходили вокруг карьера в поисках нужного нам материала, все покрылись пылью и потом. Борта карьера были тверды как камень, но при растирании материал превращался в пылевидный порошок. После тщательного поиска мы нашли место, где цвет пемзы был почти таким, какой нам требовался. Именно здесь мы и решили приступить к делу. Но взглянув на наши кирки и лопаты, хозяин карьера засмеялся. «-Вам придётся слишком долго потеть, если вы собираетесь копать вручную, — заявил он. — Я знаю более эффективный способ». С этими словами он нас покинул и через несколько минут вернулся на небольшом экскаваторе.

— Я знаю более эффективный способ». С этими словами он нас покинул и через несколько минут вернулся на небольшом экскаваторе.

После того как загрузка была завершена, мы накинули на наш драгоценный материал брезент, а поверх брезента положили сорок самых лучших подоконных блоков, выбранных из штабеля, который накануне обнаружили.

Изготовление блоков и кладка.

Теперь у нас было сырьё для производства блоков. Но вот технологию этого производства мы не знали. И принялись экспериментировать. Смесь, рецепт которой опытным путём был, в конце концов, найден, состояла из воды, песка, цемента, красителя и измельченного минерала, добытого нами в карьере.

Для приготовления бетона мы использовали ручную бетономешалку и крутили её для приготовления одного замеса минимум десять минут. Несмотря на то, что минерал был очень близок по цвету старым блокам нашего дома, цвет смеси изменялся по мере добавления в неё других составляющих, необходимых для придания прочности и нужной текстуры.

В конце концов, мы решили и эту проблему методом проб и ошибок. Изготовили большую серию образцов, указав на каждом точный тип и количество использованного красителя и других составляющих, прежде чем нашли подходящее соотношение частей смеси. Новые блоки после изготовления сушили до приобретения ими окончательного цвета целую неделю.

Первые сделанные нами формы, которые были изготовлены из тонколистового металла, мы отвергли. Дело в том, что даже при использовании большего количества дизельного топлива в качестве смазки бетон прилипал к этим формам, и поверхности блоков получались шероховатыми и не устраивали нас.

Решение, которое мы нашли, сказалось достаточно простым. Были изготовлены деревянные рамы, разделённые таким образом, чтобы в них можно было отливать одновременно пять блоков (это предельное количество, с которым один человек мог легко справиться). Для закруглённых углов, которые нам требовались на элементах отделки, мы добавили к формам вставки из тонколистового металла.

Когда приступили к отливке блоков, то старались точно придерживаться соотношения частей смеси, чтобы свести к минимуму отличия (в первую очередь по цвету) между блоками в разных партиях. Что же касается обеспечения соответствия текстуре первоначальных блоков, то необходимые неровности получили, отказавшись от чересчур тщательной трамбовки бетонной смеси при заполнении форм и чистки их при выгрузке готовых блоков.

Формы с бетонной смесью на первые 24 часа укутали плёнкой, чтобы сохранить поверхность более влажной дня равномерного схватывания бетона. На вторые сутки блоки вынули из рамы и аккуратно уложили в штабель, а через неделю их уже трудно было разбить молотком. Для реконструкции кухни нам потребовалось 600 блоков. Однако мы решили для уверенности изготовить несколько больше, чем было нужно. За день мы делали примерно 75 блоков, и уже скоро задний двор был заполнен штабелями новеньких изделий, дозревающих под нежарким солнцем поздней осени.

Затратив массу времени и усилий на изготовление блоков, мы захотели найти каменщика, который бы обращался с этими творениями наших рук как со слитками золота, упакованными в пластиковую взрывчатку. Как оказалось, владельцы дома знали каменщика с хорошей репутацией. И уже вскоре мы смогли со всё возрастающим доверием наблюдать, как он их укладывал. Соответствие старой кладке было полным.

Как оказалось, владельцы дома знали каменщика с хорошей репутацией. И уже вскоре мы смогли со всё возрастающим доверием наблюдать, как он их укладывал. Соответствие старой кладке было полным.

Сейчас ни по материалу, ни по цветовой гамме наружные стены кухни-пристройки ничем не отличаются от остальных частей дома. И ничто не говорит о том, сколько труда всё это потребовало.

Были ли эти усилия оправданы? Кто знает. Однако владельцы дома получили то, чего они желали, мы же удовлетворились тем, что сумели решить проблему, которая казалась неразрешимой.

Как сделать силиконовые формы: практическое руководство

На протяжении всей истории ремесленники использовали формы для изготовления всего, от оружия бронзового века до современных потребительских товаров. В то время как ранние формы обычно изготавливались из камня, современная наука дала начало материалам, с которыми гораздо легче работать, например силикону.

Сегодня огромное количество отраслей промышленности полагаются на изготовление силиконовых форм. Разработчики продуктов, инженеры, производители товаров «сделай сам» и даже повара изготавливают силиконовые формы для изготовления единичных или небольших партий деталей.

Разработчики продуктов, инженеры, производители товаров «сделай сам» и даже повара изготавливают силиконовые формы для изготовления единичных или небольших партий деталей.

В этом практическом руководстве по изготовлению силиконовых форм мы разберем все, что вам нужно знать перед тем, как начать, предоставим список предметов, которые вам понадобятся, и дадим вам пошаговое руководство по изготовлению силиконовых форм для любой тип проекта.

Информационный документ

Загрузите этот отчет, чтобы узнать о примерах использования OXO, Tinta Crayons и Dame Products, которые иллюстрируют три различных варианта силиконового литья для проектирования и производства продуктов, включая многослойное литье и литье со вставками.

Загрузить информационный документ

Силикон — отличный выбор для изготовления пресс-форм, поскольку он обладает множеством преимуществ. Вы можете легко создать индивидуальный дизайн с помощью силиконового литья. Сами формочки тоже достаточно прочные, поэтому их можно использовать многократно, не опасаясь поломки. Неорганический состав силикона — по сравнению с каучуком, его органическим аналогом — делает его очень устойчивым к теплу и холоду, химическому воздействию и даже грибку. Некоторые из преимуществ силиконовых форм включают следующее:

Сами формочки тоже достаточно прочные, поэтому их можно использовать многократно, не опасаясь поломки. Неорганический состав силикона — по сравнению с каучуком, его органическим аналогом — делает его очень устойчивым к теплу и холоду, химическому воздействию и даже грибку. Некоторые из преимуществ силиконовых форм включают следующее:

Гибкость силикона облегчает работу с ним. Силиконовые формы гибкие и легкие по сравнению с более жесткими материалами, такими как пластик, и их также легче удалить после того, как деталь полностью сформирована. Благодаря высокому уровню гибкости силикона как форма, так и готовая деталь с меньшей вероятностью сломаются или отколются. Вы можете использовать специальные силиконовые формы, чтобы формировать все, от сложных инженерных компонентов до кубиков льда или кондитерских изделий на праздничную тематику.

Силикон выдерживает температуру от -65° до 400° градусов Цельсия. Кроме того, он может иметь удлинение 700%, в зависимости от состава.

В большинстве случаев вы получите много тиражей из силиконовой формы. Однако важно отметить, что срок службы плесени может сильно различаться. Чем чаще вы отливаете и чем сложнее или детальнее ваш дизайн, тем быстрее ваша литейная форма может разлагаться. Чтобы продлить срок службы силиконовых форм, очистите их водой с мягким мылом, тщательно высушите и храните в горизонтальном положении, не штабелируя.

Несмотря на то, что работа с силиконом имеет множество преимуществ, необходимо помнить о некоторых ограничениях:

Силикон стоит дороже, чем латекс и органический каучук. Быстрое сравнение на Amazon показывает, что стоимость галлона силикона обычно превышает 100 долларов — почти в два раза больше, чем латекса.

Несмотря на свою гибкость, силикон может порваться, если его слишком сильно растянуть.

Не все силиконы имеют одинаковый состав. Всегда покупайте силикон и любые производственные материалы у надежного поставщика.

Как любители, так и профессионалы полагаются на силиконовые формы из-за их универсальности и простоты использования. Вот несколько примеров отраслей и областей применения, которые изготавливают силиконовые формы для производства своей продукции:

Силиконовое литье используется при создании прототипов и разработке продуктов в самых разных отраслях промышленности. Поскольку стоимость силиконовых форм значительно ниже, чем стоимость жестких инструментов для традиционных производственных процессов, таких как литье под давлением, литье в силиконовые формы идеально подходит для создания прототипов продуктов, а также для создания бета-моделей для тестирования рынка и реакции потребителей на новый продукт. В то время как 3D-печать лучше подходит для быстрого создания одноразовых деталей, силиконовое литье и литье из уретана идеально подходят для небольших партий деталей.

Веб-семинар

Производство мостов быстрее, чем традиционные методы производства, и полезно для продуктов, объемы которых невелики или может потребоваться изменение конструкции. Посмотрите этот вебинар, чтобы узнать, как перейти от 3D-печати к литью среднего объема и литью под давлением.

Посмотреть вебинар прямо сейчас

Ювелиры используют специальные силиконовые формы для дублирования вырезанных вручную или напечатанных на 3D-принтере узоров из воска, что позволяет им поэтапно отказаться от трудоемкой работы по созданию вырезанных из воска узоров для каждого нового изделия, но при этом продолжают отлить из воска. Это предлагает значительный скачок в серийном производстве, позволяя литью по выплавляемым моделям работать в больших масштабах. Поскольку силиконовые формы обеспечивают высокий уровень детализации, ювелиры могут изготавливать изделия с богато украшенными деталями и сложной геометрией.

Силиконовая форма RTV (вулканизированная при комнатной температуре), сформированная вокруг 3D-печатного образца.

Информационный документ

3D-печать с использованием высокоэффективных материалов позволяет дизайнерам и литейщикам использовать цифровые технологии в своих производственных процессах. Прочтите сейчас, чтобы узнать, как 3D-печать можно использовать для производства мелких металлических деталей.

Загрузить информационный документ

Создатели используют силиконовые формы для изготовления множества нестандартных поделок, таких как мыло и свечи. Даже производители школьных принадлежностей часто используют силиконовые формы для изготовления таких предметов, как мел и ластики.

Например, небольшая австралийская компания Tinta Crayons использует силиконовое литье для изготовления мелков игривой формы с высокой детализацией поверхности.

Силиконовые формованные мелки от Tinta Crayons. (Источник изображения)

(Источник изображения)

Силиконовые формы для пищевых продуктов используются для изготовления всевозможных причудливых кондитерских изделий, включая шоколад, мороженое и леденцы. Так как силикон выдерживает температуру до 400 градусов по Цельсию, формы можно использовать и в кулинарии. Маленькая выпечка, такая как кексы и кексы, хорошо поднимается в силиконовых формах.

Независимые художники и мастера часто используют силиконовую лепку для создания уникальных творений. Вы можете использовать силиконовые формы, чтобы сформировать или воспроизвести что угодно, от бомбочек для ванн до лакомств для собак — возможности практически безграничны. Забавный проект по лепке из силикона для детей — создать слепок своей руки. Просто убедитесь, что вы выбрали безопасный для кожи силикон.

Шаблон, иногда называемый мастером, — это деталь, которую вы используете для создания точного негатива в силиконовой форме. Если вы просто пытаетесь воспроизвести существующий объект, возможно, имеет смысл использовать этот объект в качестве шаблона. Вам просто нужно быть уверенным, что объект выдержит процесс изготовления формы.

Вам просто нужно быть уверенным, что объект выдержит процесс изготовления формы.

Чтобы создать новый дизайн или прототип, вы должны сначала изготовить свой шаблон; у вас есть несколько вариантов для этого. Вот несколько способов изготовления лекал для силиконовой лепки:

Лепка. Если вы талантливый скульптор или создаете относительно простой дизайн, вы можете использовать глину для создания узора. Лепка по шаблону также является забавным проектом для детей и экономичным вариантом для мастеров, занимающихся своими руками.

Резьба – Вы можете сделать свой узор из дерева. Мастера по резному дереву – отличный выбор для изготовления плитки и плоских конструкций.

3D-печать. Многие профессионалы и коммерческие дизайнеры выбирают 3D-печать шаблонов. Настольные 3D-принтеры предлагают множество преимуществ, включая гибкость проектирования в рамках программного обеспечения САПР, высокую точность, простоту модификации прототипа и быстрое время выполнения работ.

Когда у вас есть шаблон, вы можете приступить к изготовлению силиконовой формы.

Информационный документ

В этом техническом документе вы узнаете, как сочетать быструю оснастку с традиционными производственными процессами, такими как литье под давлением, термоформование или литье.

Загрузить информационный документ

Образец детали

Посмотрите и почувствуйте 3D-печатный образец высокого разрешения из первых рук. Мы отправим бесплатный образец детали в ваш офис.

Запросите бесплатный образец Деталь

Вот все, что вам нужно для создания базового набора силиконовых форм:

Мастер-шаблон

Жидкий силикон, например Smooth-On OOMOO 30

Коробка или непористый контейнер для корпуса пресс-формы

Разделитель для форм, например, универсальный разделитель для форм Smooth-On

Воск, смола или другой материал конечного использования

Прежде чем приступить к изготовлению форм, вам необходимо определить, какой тип форм вы хотите создать.

Цельные силиконовые формы похожи на формочки для кубиков льда. Вы заполняете форму, а затем даете материалу застыть. Однако так же, как лоток для кубиков льда создает кубики с плоской вершиной, цельные формы будут работать только с конструкциями, имеющими плоскую сторону. Если у вашего мастера есть глубокие подрезы, это также усложняет его извлечение и готовые детали из формы после того, как силикон затвердеет без повреждений.

Если это не касается вашего дизайна, цельная силиконовая форма — идеальный способ создать бесшовную 3D-репродукцию вашего мастера на всех его других поверхностях.

Цельные силиконовые формы идеально подходят для конструкций с плоской стороной и без глубоких подрезов.

Силиконовая форма, состоящая из двух частей, лучше подходит для воспроизведения вашего 3D-мастера без плоской стороны или с глубокими подрезами. Форма разделяется на две части, которые снова соединяются вместе, образуя заполняемую трехмерную полость (аналогично тому, как работает литье под давлением).

Двухкомпонентные формы не оставляют плоских поверхностей, и с ними легче работать, чем с цельными формами. С другой стороны, их немного сложнее создать, и могут образоваться швы, если две части не будут идеально заподлицо.

Двухкомпонентные силиконовые формы позволяют воспроизвести любой мастер-дизайн. (источник изображения)

Во-первых, вам нужно решить, хотите ли вы использовать цельную или двухкомпонентную форму. Процессы изготовления этих форм аналогичны, но создание формы, состоящей из двух частей, займет немного больше времени. Вы можете использовать следующую пошаговую инструкцию, чтобы создать свои собственные силиконовые формы.

Создайте шаблон продукта: Это окончательный дизайн детали, который будет воспроизведен в другом материале. При 3D-печати на стереолитографическом (SLA) 3D-принтере используйте любой стандартный полимер с высотой слоя 50 микрон. Следите за тем, чтобы на детализированной поверхности не было следов поддержки.

Тщательно промойте детали изопропиловым спиртом — любая остаточная липкость на поверхности может повлиять на процесс литья силикона.

Тщательно промойте детали изопропиловым спиртом — любая остаточная липкость на поверхности может повлиять на процесс литья силикона.Изготовление корпуса формы: МДФ с покрытием является популярным выбором для изготовления герметизирующей коробки для силиконовой формы, но подойдет даже простой готовый пластиковый контейнер. Ищите непористые материалы и плоское дно.

Разложите шаблон и нанесите смазку: Начните с легкого распыления смазки на внутреннюю часть корпуса формы. Разместите шаблоны внутри коробки детализированной стороной вверх. Слегка распылите на них разделитель для плесени. Для полного высыхания потребуется около 10 минут.

Подготовьте силикон: Смешайте силиконовый каучук в соответствии с инструкциями на упаковке. Вы можете использовать вибрирующее устройство, например, ручную электрическую шлифовальную машину, чтобы удалить пузырьки воздуха.

Залейте силикон в корпус пресс-формы: Аккуратно тонкой струйкой залейте смешанный силиконовый каучук в защитную коробку.

Сначала нацельтесь на самую нижнюю часть коробки (основание) и постепенно приближайтесь к контурам вашего 3D-печатного шаблона. Покройте его хотя бы одним сантиметром силикона. Процесс отверждения занимает от одного часа до одного дня, в зависимости от типа и марки силикона.

Сначала нацельтесь на самую нижнюю часть коробки (основание) и постепенно приближайтесь к контурам вашего 3D-печатного шаблона. Покройте его хотя бы одним сантиметром силикона. Процесс отверждения занимает от одного часа до одного дня, в зависимости от типа и марки силикона.Удаление силикона из формы: По завершении отверждения выньте силикон из защитной коробки и извлеките шаблоны. Это послужит вашей формой в виде лотка для кубиков льда для отливки конечного продукта.

Отливка детали: Опять же, рекомендуется слегка сбрызнуть силиконовую форму смазкой и дать высохнуть в течение 10 минут. Залейте готовый материал (например, воск или бетон) в полости и дайте им застыть.

Подготовка формы для следующей отливки: Эту силиконовую форму можно использовать несколько раз. Вернитесь к шагу семь, чтобы повторить процесс.

Чтобы создать пресс-форму, состоящую из двух частей, начните с первых двух шагов, описанных выше, которые включают создание шаблона и изготовление корпуса пресс-формы. После этого выполните следующий процесс, чтобы создать пресс-форму, состоящую из двух частей:

После этого выполните следующий процесс, чтобы создать пресс-форму, состоящую из двух частей:

Выложите шаблоны из глины: Используйте глину, чтобы сформировать то, что в конечном итоге станет половиной вашей формы. Глина должна быть помещена внутрь корпуса формы так, чтобы половина мастера торчала из глины.

Подготовьте и залейте силикон: Следуйте инструкциям на упаковке силикона, чтобы подготовить и аккуратно залить силикон в корпус формы поверх глины и мастеров. Этот слой силикона будет половиной вашей формы, состоящей из двух частей.

Удалите все из корпуса формы: После того, как ваша первая форма затвердеет, вам нужно будет удалить силиконовую форму, шаблоны и глину из корпуса формы. Ничего страшного, если слои разделятся при извлечении.

Очистите глину: Очистите всю глину, чтобы открыть свою первую силиконовую форму и мастера. Убедитесь, что ваши мастера и существующая форма полностью чистые.

Поместите форму и шаблоны обратно в корпус формы: Вставьте существующую силиконовую форму и шаблоны (уложенные в форму) обратно в корпус формы лицевой стороной вверх, а не вниз.

Нанесите разделительный состав: Нанесите тонкий слой разделительного состава на верхнюю часть шаблона и существующей силиконовой формы, чтобы облегчить извлечение из формы.

Подготовьте и залейте силикон для второй формы: Следуя тем же инструкциям, что и раньше, подготовьте и залейте силикон в корпус формы для создания второй формы.

Дождитесь затвердевания второй формы: Подождите, пока вторая форма затвердеет, прежде чем пытаться извлечь ее из корпуса формы.

Извлеките из формы детали: Извлеките обе силиконовые формы из корпуса формы и осторожно раздвиньте их.

В конце концов, не существует единственно правильного способа производить продукты, будь то еда, фигурки или коммерческие компоненты. Различные методы производства часто используются вместе для достижения наилучших результатов; понимание всех их уникальных преимуществ и недостатков поможет вам принять наилучшее решение для вашего проекта.

Различные методы производства часто используются вместе для достижения наилучших результатов; понимание всех их уникальных преимуществ и недостатков поможет вам принять наилучшее решение для вашего проекта.

Хотите узнать больше о технологиях и способах изготовления силиконовых форм? Загрузите нашу белую книгу «Силиконовое литье для дизайна продукта».

Загрузить информационный документ

Советы и рекомендации 33 | Искусство Херста

В этих инструкциях даны рекомендации по использованию опалубки для бутовых блоков , а также описаны некоторые ее особенности. Нажмите на башню , чтобы перейти на страницу инструкций по строительству Dice Tower. |

О форме № 263 для производства бутовых блоков

| 1. | Вот фото блоков из одной отливки формы №263. Нажмите на фото , чтобы увеличить его. Эти блоки были сделаны путем разбивания и сборки щебня для формирования каждого блока. Из-за глубоких трещин и острых краев камня эти блоки должны быть отлиты с текстурой основной поверхности вверх. Если бы я попытался сделать обычные полные строительные блоки с такой текстурой по бокам, то в отливках вы бы получили ужасное количество пузырьков воздуха. |

|---|

| 2. | Каждый блок имеет точность до 3/1000 дюйма для размера . Однако, поскольку каждый блок изготовлен из реального щебня , боковые грани имеют неправильную форму. Это сделает укладку блоков очень сложной задачей , потому что они не захотят стоять прямо на ребрах. Если бы я отшлифовал края и текстурировал их, чтобы их было легче складывать, текстура не сливалась бы с остальными, если бы блок был перевернут на бок. |

|---|

3. | Из-за неправильной формы сторон и того факта, что каждый блок имеет толщину всего 1/4 дюйма, вам потребуется использовать дополнительный клей при склеивании сторон блоков вместе. Я настоятельно рекомендую использовать клей Aleene’s Tack . Этот клей очень густой, довольно быстро сохнет и немного гибкий, поэтому ваши стены могут немного прогибаться в местах соединения, а не растрескиваться. Вы можете найти его в большинстве магазинов Wal-Mart в разделе ремесел. |

|---|

Методы строительства из бутовых блоков

Ниже приведены несколько стратегий, которые помогут вам решить проблему укладки.

| 1. | Метод 1 — Изготовление полных блоковДовольно простой способ сборки из этих деталей — сначала склеить блоки спиной к спине . Тогда у вас будут полные блоки, которые вы можете складывать и строить. Это требует дополнительного времени, и вы получаете только половину блоков при каждой отливке формы. Лучше всего использовать направляющую , например уголок из лего, при склеивании блоков спиной к спине. Это поможет убедиться, что блоки склеены друг с другом под прямым углом. |

|---|

| 2. | Однако для некоторых проектов очень полезно сложить блоки, чтобы определить размер комнаты и расположение окон. Для многих людей это метод, который они обычно используют при планировании зданий. Как видите, даже несмотря на то, что полные блоки легче укладывать, края блоков могут быть немного неровными, поэтому укладка большой плоской стены может стать немного ненадежной после восьмого ряда или около того. |

|---|

| 3. | Способ 2. Изготовление прямой плиты стены Этот метод , возможно, проще всего спланировать и построить с помощью . С помощью этого метода мы делаем каждую стену плитой толщиной 1/4 дюйма с прямыми сторонами . Этот метод требует меньшего количества блоков, и получить прямые стороны довольно легко. Вы просто кладете линейку или линейку вдоль края при склеивании. Обратите внимание, что я поместил разделительные блоки в дверной проем, чтобы сохранить правильный размер. Эти блоки не будут склеены и будут удалены после высыхания стены. |

|---|

| 4. | Когда собираете комнату или здание, вы просто склеиваете стены друг с другом по углам. Нажмите на фото , чтобы увидеть крупный план угла после покраски. Вы можете увидеть прямой шов, но он не слишком заметен. Инструкции по покраске приведены ниже на этой странице. |

|---|

| 5. | Метод 3 — соединение стеновых плит Ищете вызов? Это самый сложный метод строительства. Каждая стеновая плита будет сцепляться с другими стенами в углу. Чтобы это получилось, вам нужно будет поставить распорные блоки чередующимися рядами, чтобы удерживать место, где поместится другая стена. Эти распорные блоки будут не клеится и будет удален после высыхания стены. Этот метод даст вам наиболее реалистичный вид, но также наиболее сложно определить размер и расстояние между каждой стеновой плитой. |

|---|

| 6. | После того, как стеновые плиты высохнут, вам нужно будет провести пробную сборку их вместе. Скорее всего, с первого раза они не сцепятся идеально. Чтобы исправить это, вам нужно будет определить, какой блок мешает, и использовать канцелярский нож или напильник, чтобы обрезать край этого блока. Вот почему я предложил использовать много клея на стыках. Попытка соединить две стеновые плиты вместе вызовет нагрузку на стеновую плиту. Если у вас недостаточно клея, стена может развалиться в слабом стыке. |

|---|

| 7. | Нажмите на фото , чтобы увидеть крупный план угла после покраски. Я думаю, что этот метод даст вам самые плавные и реалистичные углы на ваших зданиях. Инструкции по покраске приведены ниже на этой странице. |

|---|

| 8. | Метод 4 — приклеивание к твердой поверхностиЭтот метод очень хорошо работает для подпорных стен или добавления текстуры на большую плоскую поверхность, такую как склон горы. Трудность заключается в том, чтобы получить углы, если у вас есть нечетные углы или несколько углов в серии. |

|---|

| 9. | Верхний пенопласт был срезан, а к верхней поверхности приклеены грунтовые материалы для создания травы и листвы. Инструкции по покраске находятся ниже на этой странице. Нажмите на фото , чтобы увидеть крупным планом подпорную стенку после покраски. Этот метод можно использовать для добавления текстуры поверхности без увеличения веса модели. Если у вас очень большая площадь поверхности, вы можете подумать о с использованием формы № 262 . Эта форма имеет более крупные стеновые плиты, поэтому вам не нужно собирать столько частей, чтобы сделать большую секцию стены. |

|---|

Что делать с обратной стороной?

Это действительно хороший вопрос . Снаружи ваше здание может выглядеть хорошо, но как насчет внутренней части? Ниже приведены несколько советов о том, как украсить заднюю сторону этих участков стены.

| 1. | Метод 1 — ничего не делать Есть много проектов, для которых вам действительно не нужен доступ внутрь конструкции. Наиболее часто используемым примером являются камины и дымоходы , где внутренняя поверхность, окрашенная в черный цвет, выглядит совершенно нормально. Другие проекты включают в себя небольшие участки, такие как ступени и пешеходные дорожки. Я включил в эту форму блок, подвергшийся пескоструйной обработке, чтобы его можно было использовать в качестве ступенек в сочетании с блоком для сборки лестниц (показан в верхнем левом углу). Еще один проект, внутрь которого не нужно заходить, — это башня для игры в кости, показанная справа. Вы можете найти инструкции о том, как построить эту башню из кубиков на странице инструкций по строительству башни из кубиков. |

|---|

| 2. | Способ 2. Приклейте больше блоковЗдесь я уже собрал и покрасил наружную стену. Я показываю вам, что вы можете просто складывать блоки и приклеивать их к внутренней части стены после того, как внешняя часть будет полностью собрана. Это намного проще сделать после того, как внешняя часть собрана и стоит на месте. Вы также можете легко выровнять оконные арки спереди назад. |

|---|

| 3. | Способ 3. Выровняйте чем-нибудьЗдесь я собираюсь выложить внутреннюю часть листами пенопласта , используемыми для поделок. Я нашел их в отделе ремесел в Wal-Mart. Этот материал имеет толщину около 1/16 дюйма , гибкий и легко режется ножницами. Иногда вы можете найти материал с клеем на одной стороне, но если вы не можете, просто нанесите клей на внутреннюю часть стены и поместите его на место. Я использую желтовато-коричневый цвет, но, возможно, белый был бы лучше. Вы также можете покрасить его, если вам нужен собственный цвет или какая-то текстура. Если вы не можете найти пенопласт, другие материалы, которые могут подойти, — это окрашенный картон или плотная бумага . |

|---|

| 4. | Когда все высохнет, возьмите канцелярский нож и обрежьте снаружи и окна . Вы заметите, что я приклеил вкладыш в цвет после того, как внешний камень был окрашен в цвет . Это убережет вас от попадания краски на всю внутреннюю часть лайнера. У меня есть инструкции по покраске камня ниже на странице. Будьте осторожны при обрезке окон. В конце концов, я несколько раз ткнул пальцем, пока делал это. |

|---|

| 5. | После того, как поролон подрезан, вы можете просто оставить его в таком виде. Тем не менее, я собираюсь добавить несколько досок по бокам стен. Показанные здесь доски взяты из формы № 225 . Они бывают стандартной длины и размеров. Я предварительно покрасил их , и инструкции по их окраске приведены ниже на этой странице. |

|---|

| 6. | Я просто приклеил эти доски к внутренней стороне стены. Нажмите на фото , чтобы увеличить его. Преимущество приклеивания на пенопласт заключается в том, что вам не нужно беспокоиться о заделывании швов . Вы поймете, что я имею в виду, после того, как посмотрите на использование пресс-форм для панелей ниже. Поскольку вы можете класть доски где угодно, вы можете проявить творческий подход к украшению стен. Недостаток заключается в том, что пенопласт будет занимать 1/16 дюйма на каждой боковой стенке, а оставшееся расстояние будет несколько нечетным. Возможно, вам придется подрезать некоторые балки, чтобы учесть толщину пенопласта. |

|---|

| 7. | Метод 4. Использование пресс-форм для панелей и деревянных изделийПоказанные здесь лепные панели отлиты из формы № 251 , а показанные здесь доски — из формы № 225 . Я предварительно покрасил эти , чтобы их можно было приклеить к внутренней стороне стены. Инструкцию по покраске можно найти ниже на этой странице. |

|---|

| 8. | Вы можете использовать панели, потому что они добавляют стенам приятную текстуру , а не делают их гладкими. Тем не менее, с использованием только панелей не подходит для стен . Это потому, что панели имеют шаг всего 1/2 дюйма. К счастью, у нас также есть бруски с шагом 1/4 дюйма для заполнения областей и распределения панелей. Вы можете заметить одну проблему с этим методом. В настоящее время нет арки с круглым верхом из дерева , чтобы соответствовать внешнему виду камня. Чтобы справиться с этим, я просто обрамлю внутреннюю часть оконного квадрата и оставлю немного камня внутри. Окна будут настолько глубокими, что вы, вероятно, все равно этого не заметите. Другим вариантом было бы просто спланировать свой дом с квадратными окнами и не использовать круглые каменные арки. |

|---|---|

9. | Далее я приклею балки , чтобы закрыть швы в панелях. Это не так уж сложно, потому что доски имеют стандартную длину, чтобы соответствовать большинству помещений. Также не стесняйтесь приклеивать балки поверх балок . Никто не узнает, что две балки были склеены прямо друг над другом. Теперь эта стена имеет приятную текстуру штукатурки и балки, закрывающие швы. Вы можете видеть обратную сторону камня в верхней части дверного проема, но я не думаю, что он слишком отвлекает. Это также позволяет использовать прямоугольную дверь, которая открывается внутрь. |

|---|

| 10. | Попробуем другой пример. Эта секция стены имеет небольшое окно в центре. Слева видно, что панели сами по себе не подходят для вокруг маленького окошка в центре. На втором фото показано использование досок для фиксации и заполнения этих областей. |

|---|---|

| 11. | На этом фото показаны обе стены с готовыми балками, проклеенными по швам. Нажмите на фото , чтобы увеличить его. Обратите внимание, что на готовой стене есть пара балок, расположенных странно. К ним относятся верхняя правая сторона дверного проема, встроенная балка в верхней правой части рисунка и утопленная деревянная панель под окном. Лично мне больше всего нравится сочетание панелей и балок. Панели иногда заставляют вас делать несколько странных вещей, которые могут привести к интересной аранжировке. |

|---|

Инструкции по покраске щебня и досок

В приведенных выше проектах будут использоваться цвета, которые уже есть на сайте. В этих примерах используются следующие цвета:

| | | | |

1. | Покраска бутового камняДля первого слоя я нанес аэрозольную краску в черный матовый цвет . Обязательно делайте это на улице или в хорошо проветриваемом помещении. Аэрозольная окраска работает намного лучше, потому что детали тонкие, а краска на водной основе размягчит клей. Весь фокус в том, чтобы заполнить краской все щели . Для этого вам придется красить стены прямо, а также распылять со всех возможных углов. Покрасьте переднюю и заднюю части каждой детали. |

|---|

| 2. | Второй слой краски — средний оттенок земли , цвет со страницы инструкций по окраске в оттенках земли. Это своего рода цвет «тыквенного пирога». Сухая кисть это слегка, а когда кисть начинает заканчиваться, то сухая кисть сильно . Если вы все сделаете правильно, на каждом камне должны быть разные оттенки коричневого без черного. Нажмите на фото , чтобы увеличить его. |

|---|

| 3. | Последний слой краски серый светлый цвет со страницы инструкций по покраске Castle Grey. Сухая кисть слегка. Этот цвет подчеркнет края камня серым цветом. Это также сделает коричневый цвет немного серым. После того, как кисть немного подсохнет, вы можете нанести немного больше, но держите ее светлее, чем когда вы наносили коричневый цвет. Нажмите на фото , чтобы увеличить его. |

|---|

| 4. | Покраска деревянных досок Деревянные доски, использованные в приведенных выше примерах, взяты из формы № 225 . Эта форма имеет не только балки, но и декоративные панели и окно. Сначала вы можете не знать, сколько отливок этой формы вам понадобится. Я бы предложил одну отливку на 6-дюймовую квадратную секцию стены для покрытия. Я также предлагаю вам продолжить и раскрасить каждую деталь, а не пытаться рисовать только то, что, по вашему мнению, вам нужно. Прежде чем мы сможем покрасить их в черный цвет, нам нужно приклеить их к большому куску картона. Я собираюсь использовать дешевую перманентную двойную липкую ленту . Вам нужен постоянный вид, иначе кусочки не будут держаться. Прежде чем приклеивать их, проверьте обратную сторону досок . Если задние части вогнутые, вам нужно будет слегка отшлифовать заднюю часть мелкой наждачной бумагой, чтобы они правильно прилипали к картону. Просто положите кусок тонкой наждачной бумаги на плоскую поверхность, положите на наждачную бумагу доску и сделайте несколько быстрых движений. Это гораздо быстрее и проще сделать, чем вы думаете. Проверьте, правильно ли приклеены детали , взяв широкую кисть и проведя по ним со средним давлением на картон. |

|---|

| 5. | Первый слой I am краска распылением в черный цвет . Обязательно делайте это на улице или в хорошо проветриваемом помещении. Не забудьте распылить средство на все углы , чтобы получить края и концы каждой доски. |

|---|

| 6. | Второй слой краски — средний оттенок земли , цвет со страницы инструкций по окраске в оттенках земли. Это своего рода цвет «тыквенного пирога». Если вы используете краску для дома, слегка разбавьте краску и сделайте кисть как можно более сухой. Если вы используете акриловую краску для рукоделия, возможно, вам не придется ее разбавлять. Если краска слишком густая, верхняя часть досок будет сплошного коричневого цвета. Хитрость заключается в том, чтобы немного разбавить краску, обмакнуть в нее кисть и смахнуть почти всю краску бумажным полотенцем (даже больше, чем обычно при сухой чистке). Вам нужно много тонких слоев краски. При первом чистке досок не будет казаться, что что-то происходит. Это именно то, что вам нужно . Не возвращайтесь за новой краской, а вместо этого продолжайте чистить доски. Если слой цвета тыквенного пирога достаточно тонкий, черный трансмутирует коричневый и полностью меняет цвет. Тыквенный пирог превращается в темный дуб. Не забывайте чистить слегка, держите краску тонкой и держите кисть действительно сухой. |

|---|

| 7. | Когда закончите, подтяните ленту и доски должны подняться вместе с ней. Теперь ваши деревянные доски полностью окрашены и готовы к приклеиванию. Если вам интересно, сколько отливок вы должны покрасить, я бы посоветовал покрасить одну отливку на 6-дюймовую квадратную секцию стены , которую нужно покрыть. |

|---|

| 8. | Покраска штукатурных панелейШтукатурные панели, использованные в приведенных выше примерах, взяты из формы № 251 . Чтобы дать вам некоторое представление сколько отливок этой формы вам потребуется , я бы предложил одну отливку на секцию стены размером 3 x 4 дюйма. Я также предлагаю вам продолжить и раскрасить каждую деталь, а не пытаться рисовать только то, что, по вашему мнению, вам нужно. Как и в случае с досками выше, я собираюсь приклеить панели с помощью двустороннего скотча . Если тыльная сторона деталей вогнутая, возможно, вам придется слегка отшлифовать их, чтобы они хорошо держались. |

|---|

Деревянная форма также имеет декоративную деревянную деталь на нем. Я решил использовать один из них, чтобы заполнить под окном вместо лепнины.

Деревянная форма также имеет декоративную деревянную деталь на нем. Я решил использовать один из них, чтобы заполнить под окном вместо лепнины. Если вы сделаете это плохо, у вас будут сплошные коричневые камни без разнообразия оттенков на каждом камне.

Если вы сделаете это плохо, у вас будут сплошные коричневые камни без разнообразия оттенков на каждом камне.

Просто представьте, что вы чистите доски краской. Если они не оторвутся от картона, то вы знаете, что они останутся на месте, когда вы пойдете их красить.

Просто представьте, что вы чистите доски краской. Если они не оторвутся от картона, то вы знаете, что они останутся на месте, когда вы пойдете их красить. Если вы разбавите краску, но нанесете слишком много, краска будет скатываться в трещины.

Если вы разбавите краску, но нанесете слишком много, краска будет скатываться в трещины. Самая трудоемкая часть всего процесса — сначала приклеить их на картон.

Самая трудоемкая часть всего процесса — сначала приклеить их на картон.