Лаки электроизоляционные пропиточные марок БТ-987, БТ-988. Технические условия – РТС-тендер

ГОСТ 6244-70

Группа Л24

ОКП 23 1113

Срок действия с 01.01.71

до 01.01.96*

_______________________________

* Ограничение срока действия снято

по протоколу N 5-94 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11-12, 1994 год). — Примечание «КОДЕКС».

РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

РАЗРАБОТЧИКИ

П.М.Богатырев, М.Л.Лившиц, Д.И.Любалина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 13.01.70 N 37

3. Периодичность проверки — раз в пять лет

4. ВЗАМЕН ГОСТ 6244-52

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Срок действия продлен до 01.01.96 Постановлением Госстандарта СССР от 20.06.90 N 1665

7. ПЕРЕИЗДАНИЕ (сентябрь 1992 г.) с Изменениями N 1, 2, 3, утвержденными в мае 1980 г., июне 1985 г., июне 1990 (ИУС 7-80, 9-85, 9-90)

Настоящий стандарт распространяется на электроизоляционные пропиточные лаки, представляющие собой растворы сплавов нефтяных битумов (или смеси нефтяных битумов с асфальтитами) и растительных масел в органических растворителях с добавлением сиккатива.

Лаки марок БТ-987, БТ-988 предназначаются для пропитки обмоток электрооборудования.

(Измененная редакция, Изм. N 2).

1. МАРКИ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. В зависимости от состава пропиточные лаки выпускаются следующих марок с соответствующими кодами ОКП, указанными в табл.1.

Таблица 1

Наименование марки | Код ОКП |

БТ-987 | 23 1113 1100 09 |

БТ-988 | 23 1113 1200 06 |

(Измененная редакция, Изм. N 1, 2).

N 1, 2).

1.2. Лаки марок БТ-987, БТ-988 должны выпускаться в соответствии с требованиями настоящего стандарта по рецептуре и технологическому регламенту, утвержденному в установленном порядке.

По физико-химическим и электрическим показателям лаки марок БТ-987, БТ-988 должны соответствовать требованиям и нормам, указанным в табл.2.

Таблица 2

Наименование показателя | Норма для марки | Метод испытания | |

БТ-987 | БТ-988 | ||

1. Наличие механических включений в лаке | Отсутствие | По ГОСТ 13526-79 | |

2. | После высыхания лак должен образовывать черную глянцевую гладкую однородную пленку | По п.2.5 | |

3. Условная вязкость по вискозиметру типа ВЗ-246 (или ВЗ-4) при температуре (20,0±0,5) °С, с | 30-60 | 30-60 | По ГОСТ 8420-74 и п.2.6 настоящего стандарта |

4. Массовая доля нелетучих веществ, % | 43-47 | 43-47 | По ГОСТ 17537-72 и по п.2.7 настоящего стандарта |

5. Время высыхания до степени 3 при температуре 105-110 °С, ч, не более | 6 | 3 | По ГОСТ 19007-73 и по п. |

6. Термоэластичность пленки при температуре (150±2) °С, ч, не менее | 8 | 5 | По ГОСТ 13526-79 и по п.2.9 настоящего стандарта |

7. Стойкость пленки к разбрызгиванию при температуре (150±2) °С | На контрольной ленте не должно быть капель лака, на поверхности пропитанной ленты не должно быть зубцов и конусов лака | По ГОСТ 13526-79 и по п.2.10 настоящего стандарта | |

8. Электрическая прочность пленки, МВ/м, не менее | По ГОСТ 6433.3-71, ГОСТ 13526-79, ГОСТ 6433.1-71, ГОСТ 10315-75 и по п.2.11 настоящего стандарта | ||

при температуре (20±2) °С | 60 | 60 | |

при температуре (90±2) °С | 30 | 30 | |

после действия воды в течение 24 ч при температуре (23,0±0,5) °С | 25 | 25 | |

9. | По ГОСТ 6433.2-71, ГОСТ 13526-79, ГОСТ 6433.1-71, ГОСТ 10315-75 и по п.2.11 настоящего стандарта | ||

при температуре (20±2) °С | 1·10 | 1·10 | |

при температуре (90±2) °С | 5·10 | 5·10 | |

после действия воды в течение 24 ч при температуре (23,0±0,5) °С | 1·10 | 1·10 | |

Примечание. Допускается повышение вязкости лаков при хранении до 120 с по вискозиметру ВЗ-246 (или ВЗ-4) при температуре (20,0±0,5) °С, если лаки соответствуют всем остальным требованиям настоящего стандарта.

(Измененная редакция, Изм. N 1, 2, 3).

1.3, 1.4, (Исключены, Изм. N 1).

1.5. При необходимости перед применением лаки разбавляют до рабочей вязкости толуолом (ГОСТ 14710-78 или ГОСТ 9880-76), ксилолом (ГОСТ 9949-76 или ГОСТ 9410-78), сольвентом (ГОСТ 1928-79 или ГОСТ 10214-78) или смесью одного из этих растворителей с уайт-спиритом (нефрасом С4-155/200 по ГОСТ 3134-78) или с нефрасами С2-80/120 и С3-80/120 (бензины-растворители для резиновой промышленности) по ТУ 38.401-67-108-92 или другой нормативно-технической документации в соотношении 1:1.

(Измененная редакция, Изм. N 3).

1.6. (Исключен, Изм. N 1).

1а. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

1a.1. Лаки марок БТ-987, БТ-988 являются легковоспламеняющимися и токсичными материалами, что обусловлено свойствами растворителей, входящих в их состав (табл.3).

Пары растворителей при большой концентрации в воздухе рабочей зоны оказывают раздражающее действие на слизистые оболочки глаз, дыхательных путей и кожу.

Таблица 3

Наименование растворителя | Предельно допустимая концентрация паров растворителя в воздухе рабочей зоны производственных помещений, мг/м | Температура, °С | Концентрационные | Класс опас- | |

вспышки | самовоспла- | ||||

Ксилол | 50 | Не ниже 21 | Выше 450 | 1,0-6,0 | 3 |

Сольвент | 50 | 22-36 | 464-535 | 1,02 | 4 |

Толуол | 50 | 4 | 536 | 1,25-6,7 | 3 |

Уайт-спирит | 300 | 33 | 270 | 1,4-6,0 | 4 |

Нефрас | 100 | Минус 17 | 270 | 1,1-5,4 | 4 |

Скипидар | 300 | 34 | 300 | 0,8 | 4 |

________________

* Соответствует оригиналу. — Примечание «КОДЕКС».

— Примечание «КОДЕКС».

(Измененная редакция, Изм. N 2, 3).

1а.2. При производстве, применении и испытании лаков должны соблюдаться требования пожарной безопасности и промышленной санитарии по ГОСТ 12.3.005-75 и ГОСТ 12.1.004-91.

1а.3. Все работы, связанные с изготовлением и применением лаков, должны проводиться в цехах, снабженных приточно-вытяжной вентиляцией и противопожарными средствами. Для пожаротушения следует применять распыленную воду, двуокись углерода, пену, огнетушащие порошки; для взрывопредупреждения — газовые составы согласно СНиП 2.04-84.

1а.2; 1а.3. (Измененная редакция, Изм. N 3).

1а.4. Лица, связанные с изготовлением и применением лаков, должны быть обеспечены специальной одеждой и средствами индивидуальной защиты по ГОСТ 12.4.011-89.

1а.5. Контроль за соблюдением предельно допустимых выбросов (ПДВ) должен осуществляться в соответствии с ГОСТ 17. 2.3.02-78.

2.3.02-78.

Все твердые и жидкие отходы, образующиеся после фильтрации, промывки оборудования, коммуникаций, чистки окрасочных камер, в виде загрязненных растворителей и использованных фильтров, должны быть собраны в специальные автоцистерны и емкости, своевременно вывезены и ликвидированы в соответствии с порядком накопления, транспортировки, обезвреживания и захоронения промышленных отходов.

(Введен дополнительно, Изм. N 3).

1б. Приемка

1б.1. Приемка — по ГОСТ 9980.1-86.

1б.2. Показатели 6 и 7 табл.2 определяются изготовителем по требованию потребителей.

Разд.1б. (Измененная редакция, Изм. N 3).

2. МЕТОДЫ ИСПЫТАНИЙ

2.1, 2.2. (Исключены, Изм. N 1).

2.3. Отбор проб — по ГОСТ 9980.2-86.

(Измененная редакция, Изм. N 2, 3).

2.4. (Исключен, Изм. N 2).

2.5. Цвет и внешний вид пленки лаков определяют визуально при естественном рассеянном свете. Лаки наносят наливом на чистое стекло для фотографических пластинок 9х12 см по нормативно-технической документации. Пластинку ставят под углом 45° в защищенное от пыли место, выдерживают при температуре (20±2) °С в течение 15-20 мин и затем сушат при температуре (105-110) °С в течение времени, указанного в п.5 табл.2. После охлаждения рассматривают пленки лаков.

Цвет и внешний вид пленки лаков определяют визуально при естественном рассеянном свете. Лаки наносят наливом на чистое стекло для фотографических пластинок 9х12 см по нормативно-технической документации. Пластинку ставят под углом 45° в защищенное от пыли место, выдерживают при температуре (20±2) °С в течение 15-20 мин и затем сушат при температуре (105-110) °С в течение времени, указанного в п.5 табл.2. После охлаждения рассматривают пленки лаков.

(Измененная редакция, Изм. N 2, 3).

2.6. Условную вязкость лаков определяют по вискозиметру типа ВЗ-246 (или ВЗ-4) с диаметром сопла 4 мм при температуре (20,0±0,5)°С.

2.7. Для определения массовой доли нелетучих веществ в лаках пробу испытуемого вещества массой 1,80-2,20 г помещают в сушильный шкаф и выдерживают при температуре (140±2) °С. Первое взвешивание производят через 1,5 ч выдержки в шкафу, а последующие — через каждые 30 мин до достижения постоянной массы.

Допускается определение массовой доли нелетучих веществ под инфракрасной лампой при температуре (140±2) °С. При разногласиях в оценке данного показателя окончательным результатом является определение в сушильном шкафу.

При разногласиях в оценке данного показателя окончательным результатом является определение в сушильном шкафу.

2.6, 2.7. (Измененная редакция, Изм. N 1, 2, 3).

2.8. Время высыхания пленки лаков определяют по ГОСТ 19007-73. Лаки наносят по ГОСТ 13526-79 на полоски бумаги КТ-50 по ГОСТ 3553-87 размером 100х200 мм в один слой. Затем полоски с нанесенными лаками выдерживают при температуре (20±2) °С в течение 15-20 мин и сушат по ГОСТ 13526-79 и п.5 табл.2 настоящего стандарта. Испытание проводят при температуре (20±2) °С. Толщина пленки лаков после сушки должна быть 20-30 мкм на одной стороне образца.

2.9. Термоэластичность пленки лаков определяют на пластинках из медной ленты марки ЛММ. Лаки сушат по п.2.8 настоящего стандарта.

Толщина пленки лаков после сушки должна быть 45-55 мкм. Затем образцы помещают в термостат и выдерживают при температуре (150±2) °С в течение времени, указанного в п.6 табл.2. Образцы вынимают из термостата, охлаждают до температуры (20±2) °С и испытывают по ГОСТ 6806-73 вокруг стержня диаметром 3 мм.

Образцы вынимают из термостата, охлаждают до температуры (20±2) °С и испытывают по ГОСТ 6806-73 вокруг стержня диаметром 3 мм.

2.8, 2.9. (Измененная редакция, Изм. N 1, 2, 3).

2.10. Стойкость пленки к разбрызгиванию определяют на ленте из хлопчатобумажной пряжи (ГОСТ 4514-78). Испытание проводят при температуре (150±2) °С. Ленту с нанесенным лаком сушат по п.2.8 настоящего стандарта.

(Измененная редакция, Изм. N 2, 3).

2.11. Удельное объемное электрическое сопротивление пленки определяют по ГОСТ 13526-79, ГОСТ 6433.1-71, ГОСТ 6433.2-71.

Электрическую прочность и удельное объемное электрическое сопротивление определяют на пластинках из холоднокатаного медного листа (ГОСТ 495-92) толщиной 0,40-0,60 мм.

Лаки наносят и сушат по п.2.8, при этом второй слой лака сушат: для лака марки БТ-987 — 8 ч; для лака марки БТ-988 — 6 ч.

Каждое определение электрической прочности проводят на двух пластинках. При определении удельного объемного электрического сопротивления количество образцов должно быть не менее трех.

При определении удельного объемного электрического сопротивления количество образцов должно быть не менее трех.

Электрическую прочность определяют с применением медных электродов, диаметр верхнего электрода 25 мм.

При определении удельного объемного электрического сопротивления применяют измерительный и охранный электроды в виде алюминиевой фольги, притертой к поверхности образца.

Измерение электрической прочности производят при плавном подъеме напряжения с такой скоростью, чтобы пробой происходил в диапазоне от 10 до 20 с после начала подъема напряжения.

Условия нормализации, кондиционирования и испытания электрической прочности и удельного объемного электрического сопротивления:

2 ч (20С) 65%; М (15-35С) 45-75%;

2 ч (20С) 65%; M (90C)<20%;

2 ч (20С) 65% +24 ч (23,0±0,5С) дистиллированная вода;

М (15-35С) 45-75%.

(Измененная редакция, Изм. N 1, 2, 3).

3. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

3.1. Упаковка лаков — по ГОСТ 9980.3-86, группа 1.

3.2. Маркировка лаков — по ГОСТ 9980.4-86*.

_______________

* На территории Российской Федерации действует ГОСТ 9980.4-2002. — Примечание «КОДЕКС».

На транспортную тару должны быть нанесены знак опасности по ГОСТ 19433-88 (класс 3, черт.3, классификационный шифр группы опасных грузов 3313) серийный номер ООН 1263.

3.3. Транспортирование и хранение лаков — по ГОСТ 9980.5-86.

Разд.3. (Измененная редакция, Изм. N 3).

4. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

4.1. Изготовитель гарантирует соответствие лаков требованиям настоящего стандарта при соблюдении условий хранения и транспортирования.

(Измененная редакция, Изм. N 2).

4.2. Гарантийный срок хранения лаков — 6 мес. со дня изготовления.

(Измененная редакция, Изм.

N 2).

N 2).Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1993

Вы здесьГОСТ 15865-70

Лак МЛ-92 представляет собой раствор смеси глифталевого лака и меламино-формальдегидной смолы К-421-02 в органических растворителях. Лак МЛ-92 предназначается для пропитки обмоток электрических машин, аппаратов и трансформаторов и для покрытия электроизоляционных деталей. Лак МЛ-92 имеет класс нагревостойкости В по ГОСТ 8865.

Основные технические характеристики МЛ-92

При необходимости перед применением лак разбавляют до рабочей вязкости толуолом (ГОСТ 14710 или ГОСТ 9880), ксилолом (ГОСТ 9949 или ГОСТ 9410) или смесью одного из этих растворителей с уайт-спиритом (нефрасом-С4 – 155/200) (ГОСТ 3134) в соотношении не менее 3:1.

Гарантийный срок хранения — 12 месяцев со дня изготовления. Транспортирование и хранение лака проводят по ГОСТ 9980.5-86. Подробнее на сайте http://polyus.com.ua/ |

Готовые ГОСТы для 29.

040 — Изоляционные жидкости и газы

040 — Изоляционные жидкости и газыВыберите подкатегорию

Список ГОСТов

ГОСТ 6244-70. Лаки электроизоляционные пропиточные…

Отбор проб»>ГОСТ 6433.5-84. Диэлектрики жидкие. Отбор проб…ГОСТ 6581-75. Материалы электроизоляционные жидкие…

Лак электроизоляционный ВЛ-941. Тех…

Лак электроизоляционный ВЛ-941. Тех…ГОСТ 12294-66. Лак электроизоляционный пропиточный…

ГОСТ 12869-77. Жидкость электроизоляционная синтет. ..

..ГОСТ 13003-88. Масла изоляционные. Метод определен…

Лаки и э…

Лаки и э…ГОСТ 15865-70. Лак электроизоляционный МЛ-92. Техн…

ГОСТ 27711-88. Лаки пропиточные. Метод ускоренного…

Масла минеральные электроизоляционные. Метод определения ароматических углеводородов»>ГОСТ 28640-90 (МЭК 590-77). Масла минеральные элек…

ГОСТ IEC 60475-2014. Жидкости изоляционные. Отбор …

Определение газостойкости под действием электрического напряжения и ионизации»>ГОСТ IEC 60628-2014. Жидкости изоляционные. Опреде…

ГОСТ IEC 60666-2014. Масла изоляционные нефтяные. …

Жидкости изоляционные. Бумага и прессованный картон, пропитанные маслом. Определение содержания воды автоматическим кулонометрическим титрованием по Карлу Фишеру»>ГОСТ IEC 60814-2014. Жидкости изоляционные. Бумага…

Показано с 1 по 15 из 26 (всего 2 страниц)

ГОСТ 12294-66*. Лак электроизоляционный пропиточный ФЛ-98. Технические условия (46796)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЛАК ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПРОПИТОЧНЫЙ ФЛ-98

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 12294-66

ГОССТАНДАРТ РОССИИ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ЛАК ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПРОПИТОЧНЫЙ ФЛ-98 Технические условия Electrical insulating impregnating varnish ФЛ-98. Specifications |

ГОСТ 12294-66 |

Срок действия с 01.07.67

до 01.01.97

в части показателей «Электрическая прочность при 130 °С и удельное объемное электрическое сопротивление»

с 01.07.68

Настоящий стандарт распространяется на электроизоляционный пропиточный маслостойкий лак ФЛ-98, представляющий собой смесь растворов смол-алкидной АК и резольно-бутанолизированной РБ в органических растворителях.

Лак ФЛ-98 предназначается для пропитки обмоток электродвигателей с изоляцией класса нагревостойкости В по ГОСТ 8865-87. Обмотки, пропитанные лаком, сушат при 125 — 140 °С.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 5).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Электроизоляционный пропиточный лак ФЛ-98 по физико-химическим и электрическим показателям должен соответствовать требованиям и нормам, указанным в табл. 1.

Электроизоляционный пропиточный лак ФЛ-98 должен изготовляться в соответствии с требованиями настоящего стандарта по рецептуре и технологическому регламенту, утвержденным в установленном порядке.

(Измененная редакция, Изм. № 3).

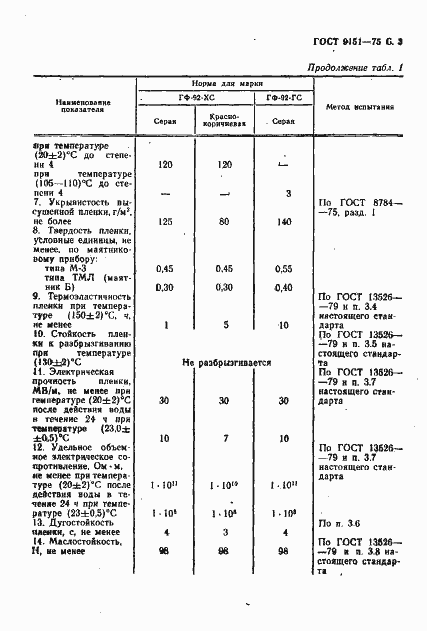

Таблица 1

|

Наименование показателя |

Норма |

Метод испытания |

|

1. Внешний вид пленки лака |

После высыхания лак должен образовывать гладкую пленку без пузырей, сморщивания и вздутий |

По п. 2.3 |

|

2. Наличие механических включений в лаке |

Отсутствие |

По ГОСТ 13526-79 |

|

3. Условная вязкость по вискозиметру типа ВЗ-246 (или ВЗ-4) с диаметром сопла 4 мм при температуре (20,0 ± 0,5) °С, с |

35 — 60 |

По ГОСТ 8420-74 |

|

4. Массовая доля нелетучих веществ, % |

50 — 54 |

По ГОСТ 17537-72 и п. |

|

5. Время высыхания до степени 3 при температуре (120 ± 2) °С, ч, не более |

2 |

По ГОСТ 19007-73 и п. 2.7 настоящего стандарта |

|

6. Способность просыхания лака в толстом слое при температуре (120 ± 2) °С, ч, не более |

16 |

По ГОСТ 13526-79 и п. 2.8 настоящего стандарта |

|

7. Кислотное число, мг КОН/г, не более |

10 |

По ГОСТ 13526-79 и п. 2.9 настоящего стандарта |

|

8. Термоэластичность пленки при температуре (150 ± 2) °С, ч, не менее |

30 |

По ГОСТ 13526-79 и п. 2.10 настоящего стандарта |

|

9. Электрическая прочность пленки, МВ/м, не менее: |

|

По ГОСТ 6433. |

|

при температуре 15 — 35 °С |

75 |

По ГОСТ 13526-79 |

|

при температуре (130 ± 2) °С |

40 |

По ГОСТ 6433.1-71 |

|

после воздействия воздуха с относительной влажностью (93 ± 2) % и температурой (23 ± 2) °С в течение 24 ч |

45 |

По ГОСТ 10315-75 и п. 2.11 настоящего стандарта |

|

10. Удельное объемное электрическое сопротивление пленки, Ом · м, не менее: |

|

По ГОСТ 6433.2-71 |

|

при температуре 15 — 35 °С |

1 ∙ 1012 |

По ГОСТ 13526-79 |

|

при температуре (130 ± 2) °С |

1 ∙ 108 |

По ГОСТ 6433. |

|

после действия воды в течение 24 ч при температуре (23,0 ± 0,5) °С |

1 ∙ 1011 |

По ГОСТ 10315-75 и п. 2.11 настоящего стандарта |

(Измененная редакция, Изм. № 5).

1.2. (Исключен, Изм. № 2).

1.3. В случае необходимости лак разбавляют ксилолом (ГОСТ 9949-76 или ГОСТ 9410-78).

(Измененная редакция, Изм. № 5).

1.4. (Исключен, Изм. № 2).

1a. ПРАВИЛА ПРИЕМКИ

1a.1. Правила приемки — по ГОСТ 9980.1-86.

(Введен дополнительно, Изм. № 2).

1а.2. Нормы по показателям 6, 8 табл. 1 изготовитель определяет периодически в каждой 20-й партии.

(Введен дополнительно, Изм. № 5).

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. (Исключен, Изм. № 2).

2.2. Отбор проб — по ГОСТ 9980.2-86.

(Измененная редакция, Изм. № 4).

2.3. Определение внешнего вида пленки лака

Лак с исходной вязкостью наносят наливом на медную пластинку толщиной 0,4 — 0,6 мм (ГОСТ 495-92) и размером 100×100 мм. Пластинку ставят под углом 45° в эксикатор или остекленный шкаф и выдерживают в течение 30 мин при (20 ± 2) °С затем сушат в течение 1,5 — 2 ч при (120 ± 2) °С. После охлаждения полученную пленку рассматривают в отраженном свете.

Пластинку ставят под углом 45° в эксикатор или остекленный шкаф и выдерживают в течение 30 мин при (20 ± 2) °С затем сушат в течение 1,5 — 2 ч при (120 ± 2) °С. После охлаждения полученную пленку рассматривают в отраженном свете.

(Измененная редакция, Изм. № 2).

2.4. (Исключен, Изм. № 4).

2.5. (Исключен, Изм. № 5).

2.6. При определении массовой доли нелетучих веществ навеску испытуемого лака массой 1,5 — 2 г помещают в сушильный шкаф и выдерживают при температуре (130 ± 5) °С в течение 2 ч. Допускается определение массовой доли нелетучих веществ под инфракрасной лампой при температуре (140 ± 2) °С в течение 15 мин. При разногласиях в оценке массовую долю нелетучих веществ в лаке определяют в сушильном шкафу.

2.6. (Измененная редакция, Изм. № 4).

2.7. Время высыхания пленки лака до степени 3 определяют по ГОСТ 19007-73 на пластинках из медной ленты марки ЛММ, толщиной 0,1 мм размером 30×150 мм.

Лак наносят наливом по ГОСТ 13526-79.

Сушку первого слоя лака проводят в течение 15 мин при (20 ± 2) °С. После нанесения второго слоя пленку подсушивают при (20 ± 2) °С в течение 15 мин, а затем сушат при (120 ± 2) °С в течение 2 ч.

После нанесения второго слоя пленку подсушивают при (20 ± 2) °С в течение 15 мин, а затем сушат при (120 ± 2) °С в течение 2 ч.

(Измененная редакция, Изм. № 2, 4).

2.8. Способность просыхания лака в толстом слое определяют по ГОСТ 13526-79. Перед помещением в термостат коробочки с лаком выдерживают в течение 30 мин при (20 ± 2) °С.

Состояние образца после термообработки должно соответствовать SI — U2 — I (3 — 4) 2.

(Измененная редакция, Изм. № 5).

2.9. Определение кислотного числа лака проводят по ГОСТ 13526-79. В случае визуальной индикации эквивалентной точки применяют индикатор «феноловый красный» — спиртовой раствор с массовой долей 0,2 % — 3 — 5 капель.

Навеска лака — 1 — 2 г.

Титрование проводят спиртовым раствором КОН концентрации 0,1 моль/дм3 (0,1 М) до появления розового окрашивания.

При определении применяют микробюретку. При разногласиях в оценке кислотное число лака определяют методом титрования с потенциометрической индикацией эквивалентной точки.

(Измененная редакция, Изм. № 5).

2.10. Термоэластичность пленки лака определяют по ГОСТ 13526-79 на пластинках из медной ленты марки ЛММ, толщиной 0,1 мм. Первый слой лака сушат сначала при (20 ± 2) °С в течение 15 мин, а затем в течение 2 ч при (120 ± 2) °С. После нанесения второго слоя лака пленку подсушивают при (20 ± 2) °С в течение 15 мин, а затем сушат в течение 2 ч при (120 ± 2) °С. Затем пластинки выдерживают в термостате при (150 ± 2) °С в течение времени, указанного в п. 8 табл. 1. Образцы испытывают по ГОСТ 6806-73 изгибанием вокруг стержня диаметром 3 мм.

(Измененная редакция, Изм. № 5).

2.11. Электрическую прочность и удельное объемное электрическое сопротивление определяют на пластинках из холоднокатаного медного листа (ГОСТ 495-92) или латунного листа (ГОСТ 931-90).

Первый слой лака сушат в течение 2 ч при (120 ± 2) °С, второй слой — при (120 ± 2) °С в течение 16 ч. После нанесения каждого слоя пленку перед горячей сушкой подсушивают при (20 ± 2) °С в течение 15 мин.

Электрическую прочность определяют с применением медных электродов, диаметр верхнего электрода должен быть 25 мм.

При определении удельного объемного электрического сопротивления применяют измерительный и охранный электроды в виде алюминиевой фольги, притертой к поверхности образца.

Удельное объемное электрическое сопротивление испытывают при напряжении 100 В.

Условия нормализации, кондиционирования и испытания электрической прочности:

1 ч (15 — 35С) 45 — 75 %; М (15 — 35С) 45 — 75 %;

1 ч (15 — 35С) 45 — 75 %; М (130С) < 20 %;

1 ч (15 — 35С) 45 — 75 % + 24 ч (23С) 93 %; М (15 — 35С) 45 — 75 %.

Условия нормализации, кондиционирования и испытания удельного объемного электрического сопротивления:

1 ч (15 — 35С) 45 — 75 %; М (15 — 35С) 45 — 75 %;

1 ч (15 — 35С) 45 — 75 %; М (130С) < 20 %;

1 ч (15 — 35С) 45 — 75 % + 24 ч (23,0 ± 0,5С) дистиллированная вода;

М (15 — 35С) 45 — 75 %.

(Измененная редакция, Изм. № 3, 4).

№ 3, 4).

3. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

3.1. Упаковка — по ГОСТ 9980.3-86, гр. 1.

3.2. Маркировка — по ГОСТ 9980.4-86.

На транспортную тару наносят знак опасности по ГОСТ 19433-88 (класс 3, классификационный шифр 3313, серийный номер ООН 1263), манипуляционный знак «Боится нагрева» по ГОСТ 14192-77.

3.3. Транспортирование и хранение — по ГОСТ 9980.5-86.

(Измененная редакция, Изм. № 5).

4. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

4.1. Изготовитель гарантирует соответствие лака требованиям настоящего стандарта при соблюдении условий хранения и транспортирования.

4.2. Гарантийный срок хранения лака — 6 мес. со дня изготовления.

4.1; 4.2. (Измененная редакция, Изм. № 3, 4).

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. Лак ФЛ-98 является токсичным и легковоспламеняющимся материалом, что обусловлено свойствами входящих в его состав растворителей — бутилового спирта, уайт-спирита (нефраса С4-155/200).

Пары растворителей при большой концентрации в воздухе рабочей зоны оказывают раздражающее действие на слизистые оболочки глаз, дыхательных путей и кожу. Характеристика пожароопасности по ГОСТ 12.1.044-89 и токсичности растворителей приведена в табл. 1а.

Характеристика пожароопасности по ГОСТ 12.1.044-89 и токсичности растворителей приведена в табл. 1а.

5.2. При производстве, применении и испытании лака должны соблюдаться требования, предусмотренные правилами пожарной безопасности и промышленной санитарии по ГОСТ 12.3.005-75 и ГОСТ 12.1.004-91.

(Измененная редакция, Изм. № 5).

5.3, 5.4. (Исключены, Изм. № 3).

5.5. Все работы, связанные с изготовлением и применением лака, должны проводиться в помещениях, снабженных эффективной приточно-вытяжной вентиляцией и средствами пожаротушения.

Таблица 1а

|

Наименование растворителя |

Предельно допустимая концентрация паров в воздухе рабочей зоны производственных помещений, мг/м3 |

Температура, °С |

Концентрационные пределы воспламенения, %, (по объему) |

Класс опасности |

|

|

вспышки |

самовоспламенения |

||||

|

Бутиловый спирт |

10 |

34 |

345 |

1,7 — 12,0 |

3 |

|

Ксилол |

50 |

Не ниже 23 |

Выше 450 |

1,0 — 6,0 |

3 |

|

Уайт-спирит (нефрас С4-155/200) |

300 |

33 |

270 |

1,4 — 6,0 |

4 |

(Измененная редакция, Изм. № 3, 4, 5).

№ 3, 4, 5).

При загорании электроизоляционного пропиточного лака ФЛ-98 применять следующие огунетушащие вещества: распыленную воду, воздушно-механическую пену, двуокись углерода, песок, кошму.

(Измененная редакция, Изм. № 3, 4, 5).

5.6. Лица, связанные с изготовлением и применением лака, должны быть обеспечены средствами индивидуальной защиты по — ГОСТ 12.4.011-89.

(Измененная редакция, Изм. № 3).

5.7. Контроль за содержанием предельно допустимых выбросов (ПДВ) в атмосферу — по ГОСТ 17.2.3.02-78.

(Введен дополнительно, Изм. № 4).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

РАЗРАБОТЧИКИ

Романов В.М., Лившиц М.Л., Наяшков И.С., Холодовская Р.С.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 19.10.66

3. Периодичность проверки — 1 раз в 5 лет

4. ВЗАМЕН ТУ ЯН-86-59

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 12.1.004-91 |

5.2 |

|

ГОСТ 12.1.044-89 |

5.1 |

|

ГОСТ 12.3.005-75 |

5.2 |

|

ГОСТ 12.4.011-89 |

5.6 |

|

ГОСТ 17.2.3.02-78 |

5.7 |

|

ГОСТ 495-92 |

2.3, 2.11 |

|

ГОСТ 931-90 |

2.11 |

|

ГОСТ 6433.1-71 |

1.1 |

|

ГОСТ 6433.2-71 |

1. |

|

ГОСТ 6433.3-71 |

1.1 |

|

ГОСТ 6806-73 |

2.10 |

|

ГОСТ 8420-74 |

1.1 |

|

ГОСТ 8865-87 |

Вводная часть |

|

ГОСТ 9410-78 |

1.3 |

|

ГОСТ 9949-76 |

1.3 |

|

ГОСТ 9980.1-86 |

1a.1 |

|

ГОСТ 9980.2-86 |

2.2 |

|

ГОСТ 9980.3-86 |

3.1 |

|

ГОСТ 9980.4-86 |

3.2 |

|

ГОСТ 9980.5-86 |

3. |

|

ГОСТ 10315-75 |

1.1 |

|

ГОСТ 13526-79 |

1.1 |

|

ГОСТ 14192-77 |

3.2 |

|

ГОСТ 17537-72 |

1.1 |

|

ГОСТ 19007-73 |

1.1 |

|

ГОСТ 19433-88 |

3.2 |

6. Срок действия продлен до 01.01.97 Постановлением Госстандарта от 27.12.90 № 3371

7. ПЕРЕИЗДАНИЕ (август 1992 г.) с Изменениями № 1, 2, 3, 4, 5, утвержденными в августе 1976 г., августе 1981 г., июле 1986 г., мае 1990 г. (ИУС 9-76, 11-81, 10-86, 4-91)

СОДЕРЖАНИЕ

|

1. Технические требования. 1 1a. Правила приемки. 2 2. Методы испытаний. 3. Упаковка, маркировка, транспортирование и хранение. 4 4. Гарантии изготовителя. 4 5. Требования безопасности. 4 |

ГОСТ 15865-70. Межгосударственный стандарт. Лак электроизоляционный МЛ-92. Технические условия

Утвержден и введен в действиеПостановлением Комитета стандартов,

мер и измерительных приборов

при Совете Министров СССР

от 15 апреля 1970 г. N 513

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЛАК ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МЛ-92

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Insulating varnish МЛ-92. Specifications

ГОСТ 15865-70

Группа Л24

МКС 29.040.99

87.040

ОКП 23 1131 1100 07

Дата введения

1 января 1971 года

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Минхимпромом СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15.04.70 N 513

Изменение N 5 принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 20 от 01. 11.2001)

11.2001)

Зарегистрировано Бюро по стандартам МГС N 3992

За принятие изменения проголосовали:

Наименование государства Наименование национального органа по стандартизации

Азербайджанская Республика Азгосстандарт

Республика Армения Армгосстандарт

Республика Беларусь Госстандарт Республики Беларусь

Республика Казахстан Госстандарт Республики Казахстан

Кыргызская Республика Кыргызстандарт

Республика Молдова Молдовастандарт

Российская Федерация Госстандарт России

Республика Таджикистан Таджикстандарт

Туркменистан Главгосслужба «Туркменстандартлары»

Республика Узбекистан Узгосстандарт

Украина Госстандарт Украины

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка Номер раздела, пункта, подпункта

ГОСТ 12.1.004-91 1а.4

ГОСТ 12.1.005-88 1а.1, 1а.6

ГОСТ 12.1.044-89 1а.1

ГОСТ 12.3.005-75 1а.4

ГОСТ 12.4.004-74 1а.5

ГОСТ 12.4.009-83 1а. 6

6

ГОСТ 12.4.011-89 1а.5

ГОСТ 12.4.021-75 1а.6

ГОСТ 12.4.028-76 1а.5

ГОСТ 12.4.068-79 1а.5

ГОСТ 12.4.103-83 1а.5

ГОСТ 17.2.3.02-78 1а.7

ГОСТ 495-92 2.15

ГОСТ 2768-84 2.13.2.1

ГОСТ 3134-78 1.4

ГОСТ 3722-81 2.13.2.1

ГОСТ 5233-89 1.1, 2.13.1, 2.13.2.4

ГОСТ 6433.1-71 1.1

ГОСТ 6433.2-71 1.1

ГОСТ 6433.3-71 1.1

ГОСТ 6806-73 2.12

ГОСТ 8420-74 1.1

ГОСТ 8832-76 2.13.2.2

ГОСТ 8865-93 Вводная часть

ГОСТ 8981-78 2.13.2.1

ГОСТ 9410-78 1.4

ГОСТ 9880-76 1.4

ГОСТ 9949-76 1.4

ГОСТ 9980.1-86 1б.1

ГОСТ 9980.2-86 2.3

ГОСТ 9980.3-86 3.1

ГОСТ 9980.4-2002 3.2

ГОСТ 9980.5-86 3.3

ГОСТ 10315-75 1.1

ГОСТ 12026-76 2.11

ГОСТ 13526-79 1.1, 2.10, 2.11, 2.12, 2.13.2.2, 2.14

ГОСТ 14710-78 1.4

ГОСТ 17269-71 1а.5

ГОСТ 17537-72 1.1

ГОСТ 19007-73 1.1, 2.10

ГОСТ 19433-88 3.2

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ (март 2003 г.) с Изменениями N 1, 2, 3, 4, 5, утвержденными в октябре 1975 г., марте 1980 г., июне 1984 г., ноябре 1988 г., мае 2002 г. (ИУС 12-75, 5-80, 10-84, 2-89, 8-2002)

ИЗДАНИЕ (март 2003 г.) с Изменениями N 1, 2, 3, 4, 5, утвержденными в октябре 1975 г., марте 1980 г., июне 1984 г., ноябре 1988 г., мае 2002 г. (ИУС 12-75, 5-80, 10-84, 2-89, 8-2002)

Настоящий стандарт распространяется на электроизоляционный лак МЛ-92, представляющий собой раствор смеси глифталевого лака и меламино-формальдегидной смолы К-421-02 в органических растворителях.

Лак МЛ-92 предназначается для пропитки обмоток электрических машин, аппаратов и трансформаторов и для покрытия электроизоляционных деталей. Лак МЛ-92 имеет класс нагревостойкости В по ГОСТ 8865.

Обязательные требования, направленные на обеспечение безопасности лака МЛ-92 для жизни, здоровья и имущества граждан, охрану окружающей среды, изложены в пп. 1.1 (табл. 1, показатели 4, 12, 13), 3.1, 3.2.

(Измененная редакция, Изм. N 4, 5).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. По физико-химическим и электрическим показателям лак МЛ-92 должен соответствовать требованиям и нормам, указанным в табл. 1.

1.

Таблица 1

Наименование показателя Норма Метод испытания

1. Наличие механических включений в лаке Отсутствие По ГОСТ 13526

2. Внешний вид покрытия После высыхания лак должен образовывать глянцевую гладкую, однородную поверхность цвета от светло-коричневого до темно-коричневого По п. 2.5

3. Условная вязкость по вискозиметру типа ВЗ-246 с диаметром сопла 4 мм при температуре (20,0 +/- 0,5) °C, с 25 — 50 По ГОСТ 8420

4. Массовая доля нелетучих веществ в лаке, % 50 — 55 По ГОСТ 17537 и п. 2.7 настоящего стандарта

5. Кислотное число, мг KOH, не более 10 По ГОСТ 13526

6. (Исключен, Изм. N 4).

7. Время высыхания до степени 3 при температуре 105 — 110 °C, ч, не более 1 По ГОСТ 19007 и п. 2.10 настоящего стандарта

8. Способность просыхания лака в толстом слое при температуре 115 — 120 °C, ч, не более 16 По ГОСТ 13526 и п. 2.11 настоящего стандарта

9. Термоэластичность пленки при температуре (150 +/- 2) °C, ч, не менее 48 По ГОСТ 13526 и п. 2.12 настоящего стандарта

2.12 настоящего стандарта

10. Твердость покрытия по маятниковому прибору при температуре (20 +/- 2) °C, не менее: По ГОСТ 5233 и п. 2.13.2.2 настоящего стандарта

типа ТМЛ (маятник А), относительные единицы 0,15

или типа М-3, условные единицы 0,40 По п. 2.13

11. Маслостойкость пленки, H, не менее 78 По ГОСТ 13526 и п. 2.14 настоящего стандарта

12. Электрическая прочность пленки, МВ/м, не менее: По ГОСТ 6433.3, ГОСТ 13526, ГОСТ 6433.1, ГОСТ 10315 и по п. 2.15 настоящего стандарта

при температуре (20 +/- 2) °C 70

при температуре (130 +/- 2) °C 40

после действия воды в течение 24 ч при температуре (20 +/- 2) °C 30

13. Удельное объемное электрическое сопротивление пленки, Ом·м, не менее: По ГОСТ 6433.2, ГОСТ 13526, ГОСТ 6433.1, ГОСТ 10315 и п. 2.15 настоящего стандарта

при температуре (20 +/- 2) °C 1·1012

при температуре (130 +/- 2) °C 1·109

после действия воды в течение 24 ч при температуре (20

Большая Энциклопедия Нефти и Газа, статья, страница 1

Термоэластичность

Cтраница 1

Термоэластичность оценивается временем старения, при котором наступает растрескивание нанесенной на подложку лаковой пленки при изгибании вокруг оправки толщиной 3 мм. [1]

[1]

Термоэластичность определяется по появлению трещин пленки лака при взгибанвн лакированной медной фольги на стержень диаметром 3 мм. [2]

Термоэластичность ( теплостойкость) лаков определяется на образцах, представляющих собой отрезки медных лент длиной 150 мм, шириной 15 мм при толщине 0 1 мм, которые покрывают испытуемым лаком. Толщина высохшей лаковой пленки на медной полоске должна составлять 0 045 — 0 055 мм. [3]

Термоэластичность ( теплостойкость) определяют по ГОСТ 13526 — 68, разд. [4]

Термоэластичность покрытия определяют на лаковых покрытиях, нанесенных на медную или алюминиевую фольгу или другие металлические основы шириной 15 1 мм и длиной 150 2 мм. Для определения термоэластичности образцы помещают в вертикальном положении в термостат с температурой, указанной в нормативно-технической документации на лак. [5]

[5]

Термоэластичность лака — время ( в часах) воздействия температуры на отвердевшую лаковую пленку ( изогнутую вокруг стального стержня диаметром 3 мм), по истечении которого на ней появляются трещины. Для этих испытаний лак наносят на отрезки медной ленты толщиной 0 1 мм, на которой образуется лаковая пленка толщиной 0 05 мм. [6]

Термоэластичность лаков определяется на образцах, представляющих собой отрезки медных лент длиной 150 мм, шириной 15 мм н толщиной 0 1 мм, которые покрывают испытуемым лаком. Толщина высохшей лаковой пленки на медной полоске не должна составлять 0 045 — 0 055 мм. Полоски помещают в камеру с постоянной температурой 105, 130, 180 С и выше. За теплостойкость принимается промежуток времени ( ч), через который лаковая пленка дает трещины, различимые с помощью лупы ( с пятикратным увеличением), при изгибании медной лакированной полоски вокруг стального стержня диаметром 3 мм. [8]

[8]

Термоэластичность пленки лака, образуемой после высыхания при 105 — 110 С в течение 1 ч, составляет не менее 48 ч при 150 С. [9]

Термоэластичность пленки лака определяют по ГОСТ 13526 — 68 на пластинках из медной ленты толщиной 0 1 мм ( ГОСТ 434 — 71) марки ЛММ. Образцы вынимают из термостата, охлаждают до 20 2 С в течение 1 ч и испытывают по ГОСТ 6806 — 73 вокруг стержня диаметром 3 мм. [10]

Термоэластичность пленки лака определяют по ГОСТ 13526 — 68 на пластинках из медной ленты толщиной 0 1 мм ( ГОСТ 434 — 71) марки ЛММ. Образцы вынимают из термостата, охлаждают до 20 2 С и испытывают по ГОСТ 6806 — 73 вокруг стержня диаметром 3 мм. [11]

Высокой термоэластичностью обладают кремнийорганические пот лимеры. Надо иметь в виду, что термоэластичность лаковых пленок зависит от материала подложки; так, термоэластичность лака на алюминиевой подложке обычно выше, чем термоэластичность того же лака на медной подложке.

[12]

Надо иметь в виду, что термоэластичность лаковых пленок зависит от материала подложки; так, термоэластичность лака на алюминиевой подложке обычно выше, чем термоэластичность того же лака на медной подложке.

[12]

Более высокой термоэластичностью обладает эмаль КО-936, но она недостаточно маслостойка. Окончательное запекание эмали КО-936 при температуре выше 200 С необходимо. [13]

Определение термоэластичности пленки ( теплостойкость) производят по ГОСТ 13526 — 68 на пластинках из ленточной меди марки МГМ. [14]

Теплостойкость ( термоэластичность) лаков определяется на образцах, представляющих собой отрезки медных лент длиной 250 мм. Толщина высохшей лаковой плевки на медной полоске должна составлять 0 045 — 0 055 мм. За теплостойкость принимается промежуток времени, через который лаковая пленка дает трещины, различимые с помощью лупы ( с пятикратным увеличением), при изгибании медной лакированной полоски вокруг стального стержня диаметром 3 мм. [15]

[15]

Страницы: 1 2 3 4

|

№ |

Наименование показателя, вида испытаний, вида работ |

Обозначение НД на метод испытания |

|---|---|---|

|

1 |

Получение л/к покрытия для ускоренных испытаний |

ГОСТ 8832-76 |

|

5 |

Определение стойкости к воздействию солнечного излучения |

ГОСТ 9. |

|

6 |

Определение стойкости покрытий к воздействию низкой температуры |

ГОСТ 9.401-91 |

|

8 |

Определение условной вязкости |

ГОСТ 8420-74 |

|

9 |

Определение эластичности пленки при изгибе |

ГОСТ 6806-73 |

|

10 |

Определение прочности пленки при ударе |

ГОСТ 4763-73 |

|

12 |

Определение твердости пленки по маятниковому прибору типа |

ГОСТ 5233-89 |

|

13 |

Определение степени перетира |

ГОСТ 6589-74 |

|

14 |

Определение массовой доли нелетучих веществ |

ГОСТ 17537-72 |

|

15 |

Определение массовой доли летучих веществ |

ГОСТ 17537-72 |

|

16 |

Определение массовой доли твердых и пленкообразующих веществ |

ГОСТ 17537-72 |

|

17 |

Определение цвета (визуально) |

ГОСТ 29319-92, |

|

18 |

Определение цвета по йодометрической шкале |

ГОСТ 19266-79 |

|

19 |

Определение адгезии |

ГОСТ 15140-78 |

|

20 |

Определение блеска покрытия |

ГОСТ 896-69 |

|

21 |

Определение времени и степени высыхания |

ГОСТ 19007-73 |

|

23 |

Определение укрывистости высушенной пленки |

ГОСТ 8784-75 |

|

24 |

Определение укрывистости невысушенной пленки |

ГОСТ 8784-75 |

|

25 |

Определение способности пленки шлифоваться и полироваться |

НД на продукцию |

|

26 |

Определение рН |

НД на продукцию |

|

27 |

Определение влагопоглащаемости (влагопроницаемости) пленки |

ГОСТ 21513-76 |

|

28 |

Определение внешнего вида ЛКМ, внешнего вида пленки покрытия, наличия механических примесей |

ГОСТ Р 51691-2000 |

|

29 |

Определение условной светостойкости |

ГОСТ 21903-76 |

|

30 |

Определение стойкости покрытия к воздействию нефтепродуктов |

ГОСТ 9. |

|

32 |

Определение стойкости покрытия к статическому воздействию жидкостей |

ГОСТ 9.403-80 |

|

34 |

Определение степени меления покрытия |

ГОСТ 16976-71 |

|

35 |

Определение плотности |

ГОСТ 28513-90, |

|

36 |

Определение массовой доли золы |

ГОСТ Р 51692-2000, |

|

37 |

Определение прозрачности |

ГОСТ 5472-50 |

|

38 |

Определение морозостойкости (циклы) |

НД на продукцию |

|

39 |

Определение смываемости покрытия |

ГОСТ Р 52020-2003 |

|

42 |

Определение коррозионного действия |

НД на продукцию |

|

43 |

Определение горючести смывки |

НД на продукцию |

|

44 |

Определение срока годности (жизнеспособности) |

ГОСТ 27271-87 |

|

46 |

Определение способности лаков к просыханию в толстом слое |

ГОСТ 13526-79 |

|

48 |

Определение степени разбавления |

НД на продукцию |

|

49 |

Определение стойкости покрытия к статическому воздействию индустриального масла, трансформаторного масла |

ГОСТ 9. |

|

50 |

Определение стойкости покрытия к статическому воздействию кислот и щелочей |

ГОСТ 9.403-80 |

|

51 |

Определение стойкости покрытия к статическому воздействию 0, 0,5 % раствора моющего средства |

ГОСТ 9.403-80 |

|

52 |

Определение кислотного числа |

ГОСТ 5476-80, |

|

54 |

Оценка совместимости продукта с окрашиваемой поверхностью |

ГОСТ 29318-92 |

|

55 |

Определение толщины пленки покрытия |

ГОСТ Р 51694-2000 |

|

57 |

Определение седиментации эмали |

НД на продукцию |

|

58 |

Определение расслаивания |

НД на продукцию |

|

61 |

Определение стойкости к действию нитроэмалей |

ГОСТ 25129-82 |

|

62 |

Определение чистоты пленки лака |

НД на продукцию |

|

63 |

Определение срока годности лака после смешения компонентов |

ГОСТ 27271-87 |

|

66 |

Определение эластичности шпатлевочного покрытия |

ГОСТ 28379-89 |

|

67 |

Определение класса покрытия |

ГОСТ 9. |

|

68 |

Определение летучести растворителей |

ГОСТ 18188-72 |

|

69 |

Определение числа коагуляции растворителей |

ГОСТ 18188-72 |

|

71 |

Определение совместимости растворителя с водой |

НД на продукцию |

|

73 |

Отбор образцов (проб) с составлением акта отбора |

ГОСТ 9980.2-86 |

|

74 |

Проведение идентификации ЛКМ |

ГОСТ 9980. |

|

75 |

Определение протокола испытаний для сертификации |

|

|

76 |

Оформление актов, заключений по испытаниям |

|

RussianGost | Официальная нормативная библиотека — ГОСТ 11066-74

Товар содержится в следующих классификаторах:

ПромЭксперт » РАЗДЕЛ I. ТЕХНИЧЕСКИЙ РЕГЛАМЕНТ » V Тестирование и контроль » 4 Тестирование и контроль продукции » 4.9 Тестирование и контроль химической и промышленной продукции » 4.9.1 Продукция основных химических производств »

Классификатор ISO » 71 ХИМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ » 71.100 Химическая продукция » 71.100.55 Силиконы »

Национальные стандарты » 71 ХИМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ » 71.100 Химическая продукция » 71.100.55 Силиконы »

Национальные стандарты для сомов » Последнее издание » L Химические продукты и резиновые асбестовые изделия » L9 Прочие химические продукты » L93 Кремнийорганические вещества »

В качестве замены:

ГОСТ 11066-64 — Лаки и эмали кремнийорганические термостойкие

.Ссылки на документы:

ГОСТ 1012-72 — Бензин авиационный

.ГОСТ 1050-88 — Прокат сортовой прокатный из углеродистой конструкционной качественной стали со специальной обработкой поверхности.Общие технические условия

ГОСТ 11066-64 — Лаки и эмали кремнийорганические термостойкие

.ГОСТ 11964-81 — Фракция чугунная и стальная техническая

.ГОСТ 12.1.007-76 — Вещества вредные. Классификация и общие требования безопасности

ГОСТ 12.4.011-89 — Система стандартов безопасности труда. Средства защиты. Общие требования и классификация

ГОСТ 12.4.103-83 — Система стандартов безопасности труда. Специальная защитная одежда, средства индивидуальной защиты рук и ног.Классификация

ГОСТ 13526-79 — Лаки и эмали электроизоляционные. Методы испытаний

ГОСТ 13950-91 — Бочки стальные сварные и гнутые

.ГОСТ 14710-78 — Толуол нефтяной

.ГОСТ 16523-89 — Прокат листовой из углеродистой качественной и обыкновенной стали общего назначения

.ГОСТ 16523-97 — Прокат листовой из качественной и обыкновенной углеродистой стали общего назначения. Технические характеристики

ГОСТ 17537-72 — Материалы лакокрасочные. Методы определения содержания летучих и нелетучих, твердых и пленкообразующих материалов

ГОСТ 18300-87 — Спирт этиловый ректификованный технический.Технические характеристики

ГОСТ 19007-73 — Материалы лакокрасочные. Метод определения времени и степени сушки

ГОСТ 19433-88 — Грузы опасные. Классификация и маркировка

ГОСТ 20841.1-75 — Продукты кремниевые органические. Методы определения внешнего вида и механических примесей

ГОСТ 21631-76 — Листы из алюминия и алюминиевых сплавов. Технические характеристики

ГОСТ 22551-77 — Песок кварцевый, песчаник молотый, кварцит и винилкварц для стекольной промышленности.Технические характеристики

ГОСТ 2991-85 — Ящики деревянные неразборные для гирь до 500 кг. Общие технические условия

ГОСТ 3134-78 — Уайт-спирит

.ГОСТ 4765-73 — Материалы лакокрасочные. Метод определения ударной вязкости

ГОСТ 5494-95 — Алюминий пигментный. Технические характеристики

ГОСТ 6247-79 — Бочки стальные сварные с обручами на гильзе

.ГОСТ 6806-73 — Материалы лакокрасочные. Метод определения упругости пленки при изгибе

ГОСТ 8420-74 — Материалы лакокрасочные.Метод определения относительной вязкости

ГОСТ 8832-76 — Материалы лакокрасочные. Методика формирования лакокрасочного покрытия для испытаний

ГОСТ 9.403-80 — Единая система защиты от коррозии и старения. Лакокрасочные покрытия. Методы испытаний на стойкость к жидкостному статическому воздействию

ГОСТ 9045-93 — Листы холоднокатаные тонкие из низкоуглеродистой стали для холодной штамповки. Технические характеристики

ГОСТ 9070-75 — Вискозиметры для определения относительной вязкости лакокрасочных материалов.Технические характеристики

ГОСТ 9880-76 — Толуолы угольные и сланцевые. Технические характеристики

ГОСТ 9980.1-86 — Материалы лакокрасочные. Правила приема

ГОСТ 9980.2-86 — Материалы лакокрасочные. Контрольная выборка

ГОСТ 9980.3-86 — Материалы лакокрасочные. Упаковка

ГОСТ 9980.4-2002 — Материалы лакокрасочные. Маркировка

ГОСТ 9980.4-86 — Материалы лакокрасочные. Маркировка

ГОСТ 9980.5-86 — Материалы лакокрасочные. Транспортировка и хранение

Ссылка на документ:

ГОСТ 12.2.096-83: Типовая система охраны труда. Котлы паровые на давление до 0,07 МПа. Требования безопасности

ГОСТ 22133-86 — Лакокрасочные покрытия металлорежущего, кузнечно-прессового, литейного и деревообрабатывающего оборудования

.ГОСТ 22896-77 — Покрытия лакокрасочные для электровозов магистральных железных дорог колеи 1520 мм. Технические характеристики

ГОСТ 22947-78 — Покрытия лакокрасочные для тепловозов магистральных железных дорог колеи 1520 мм. Технические характеристики

ГОСТ 23304-78 — Болты, шпильки, гайки и шайбы фланцевых соединений для атомных электростанций.Технические требования. Принятие. Методы испытаний. Маркировка, упаковка, транспортировка и хранение

ГОСТ 23846-79 — Сердечники холодильные для магистральных железных дорог колеи 1520 (1524) мм. Лакокрасочные покрытия. Технические характеристики

ГОСТ 23852-79 — Покрытия лакокрасочные. Общие требования к выбору по декоративным свойствам

ГОСТ 28613-90 — Лакокрасочные покрытия велосипедов, мотоциклов, мотороллеров, мотоциклов. Общие требования и методы контроля

ГОСТ 31901-2013 — Арматура трубопроводная для атомных станций.Общие технические условия

ГОСТ 6572-91 — Лакокрасочные материалы тракторов и сельскохозяйственных машин Общие технические условия

.ГОСТ 9.074-77 — Единая система защиты от коррозии и старения. Покрытия для лакокрасочных покрытий предназначены для использования в районах с умеренным климатом. Общие технические требования и методика ускоренных испытаний

ГОСТ 9.401-2018 — Единая система защиты от коррозии и старения. Лакокрасочные покрытия. Общие требования и методы ускоренных испытаний на устойчивость к воздействию климатических факторов

ГОСТ 9.401-79: Единая система защиты от коррозии. Покрытия для лакокрасочных покрытий, предназначенные для использования в районах с тропическим климатом. Общие технические требования и методика ускоренных испытаний

ГОСТ 9.401-89 — Единая система защиты от коррозии и старения. Покрытия для лакокрасочных покрытий, предназначенные для использования в районах с тропическим климатом. Общие требования и методы ускоренного тестирования

ГОСТ 9.401-91 — Единая система защиты от коррозии и старения. Лакокрасочные покрытия. Общие требования и методы ускоренных испытаний на устойчивость к воздействию климатических факторов.

ГОСТ 9.404-81 — Единая система защиты от коррозии и старения. Лакокрасочные покрытия, предназначенные для использования в районах с холодным климатом. Общие требования и методы ускоренного тестирования

ГОСТ Р 50392-92 — Фитинги для компенсаторов и уплотнений металлических сильфонов. Типы, основные параметры и размеры. Общие технические условия

ГОСТ Р 54786-2011 — Детали крепежные для разъемных соединений атомных электростанций. Характеристики.

ГОСТ Р 55779-2013 — Корпуса кумулятивных штампов.Технические условия

ОСТ 26.260.18-2004 — Модули технологические для нефтегазовой отрасли. Общие технические условия

ОСТ 26.260.758-2003 — Металлоконструкции. Общие технические требования.

Р 001-98: Руководство по проектированию металлоконструкций объектов крупнотоннажных доменных печей

.РД 302-07-16-91 — Арматура трубопроводная общего назначения. Лакокрасочные покрытия. Общие технические условия

РД 36-62-00 — Оборудование подъемное. Общие технические требования.

Рекомендации: Аспирационные дымовые извещатели VESDA. Часть 1. Сфера действия

РСТ РСФСР 698-83 — Печи из листовой стали. Технические условия

СНиП 2.03.11-85: Антикоррозионная защита строительных конструкций

.СТ ЦКБА 021-2004 — Покраска и консервация трубопроводной арматуры и приводных устройств к ней, поставляемой для атомных станций. Типовые технологические инструкции по чистке, крашению и консервации

СТ ЦКБА 079-2010 — Арматура трубопроводная общего назначения.Лакокрасочные покрытия. Общие технические условия

ТУ 36-2199-79 — Оборудование подъемное. Капитальный ремонт

ПИ 1.2.315-89: Производство деталей остекления из оргстекла

Клиенты, которые просматривали этот товар, также просматривали:

|

ВАШ ЗАКАЗ ПРОСТО!

Русский Гост.com является ведущей в отрасли компанией со строгими стандартами контроля качества, и наша приверженность точности, надежности и точности является одной из причин, по которым некоторые из крупнейших мировых компаний доверяют нам обеспечение своей национальной нормативно-правовой базы и перевод критически важных, сложных и конфиденциальная информация.

Наша нишевая специализация — локализация национальных нормативных баз данных, включающих: технические нормы, стандарты и правила; государственные законы, кодексы и постановления; а также кодексы, требования и инструкции агентств РФ.

У нас есть база данных, содержащая более 220 000 нормативных документов на английском и других языках для следующих 12 стран: Армения, Азербайджан, Беларусь, Казахстан, Кыргызстан, Молдова, Монголия, Россия, Таджикистан, Туркменистан, Украина и Узбекистан.

Размещение заказа

Выберите выбранный вами документ, перейдите на «страницу оформления заказа» и выберите желаемую форму оплаты. Мы принимаем все основные кредитные карты и банковские переводы.Мы также принимаем PayPal и Google Checkout для вашего удобства. Пожалуйста, свяжитесь с нами для любых дополнительных договоренностей (договорные соглашения, заказ на поставку и т.д.).

После размещения заказа он будет проверен и обработан в течение нескольких часов, но в редких случаях — максимум 24 часа.

Для товаров, имеющихся в наличии, документ / веб-ссылка будет отправлена вам по электронной почте, чтобы вы могли загрузить и сохранить ее для своих записей.

Если товары отсутствуют на складе (поставка сторонних поставщиков), вы будете уведомлены о том, для каких товаров потребуется дополнительное время.Обычно мы поставляем такие товары менее чем за три дня.

Как только заказ будет размещен, вы получите квитанцию / счет, который можно будет заполнить для отчетности и бухгалтерского учета. Эту квитанцию можно легко сохранить и распечатать для ваших записей.

Гарантия лучшего качества и подлинности вашего заказа

Ваш заказ предоставляется в электронном формате (обычно это Adobe Acrobat или MS Word).

Мы всегда гарантируем лучшее качество всей нашей продукции.Если по какой-либо причине вы не удовлетворены, мы можем провести совершенно БЕСПЛАТНУЮ ревизию и редактирование приобретенных вами продуктов. Кроме того, мы предоставляем БЕСПЛАТНЫЕ обновления нормативных требований, если, например, документ имеет более новую версию на дату покупки.

Гарантируем подлинность. Каждый документ на английском языке сверяется с оригинальной и официальной версией. Мы используем только официальные нормативные источники, чтобы убедиться, что у вас самая последняя версия документа, причем все из надежных официальных источников.

Законы Казахстана | Официальная нормативная библиотека — ГОСТ 16508-70

Продукт содержится в следующих классификаторах:

Классификатор ISO » 71 ХИМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ » 71.100 Химическая продукция » 71.100.55 Силиконы »

Национальные стандарты » 71 ХИМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ » 71.100 Химическая продукция » 71.100.55 Силиконы »

Национальные стандарты для сомов » Последнее издание » L Химические продукты и резиновые асбестовые изделия » L9 Прочие химические продукты » L93 Кремнийорганические вещества »

Ссылки на документы:

ГОСТ 1003-73 — Осушители нафтеновые жидкие. Технические характеристики

ГОСТ 10315-75 — Материалы твердые электроизоляционные.Методы определения влагостойкости и водонепроницаемости

ГОСТ 12.1.005-88 — Общие санитарные требования к воздуху рабочей зоны

.ГОСТ 12.3.005-75 — Работы малярные

.ГОСТ 12.4.001-80 — Система стандартов безопасности труда. Защитные очки. Термины и определения

ГОСТ 13526-79 — Лаки и эмали электроизоляционные. Методы испытаний

ГОСТ 13950-91 — Бочки стальные сварные и гнутые

.ГОСТ 14192-77 — Маркировка грузов

.ГОСТ 14710-78 — Толуол нефтяной

.ГОСТ 17537-72 — Материалы лакокрасочные.Методы определения содержания летучих и нелетучих, твердых и пленкообразующих материалов

ГОСТ 18573-86 — Ящики деревянные для продукции химической промышленности

.ГОСТ 19007-73 — Материалы лакокрасочные. Метод определения времени и степени сушки

ГОСТ 19266-79 — Материалы лакокрасочные. Методы определения цвета

ГОСТ 19433-88 — Грузы опасные. Классификация и маркировка

ГОСТ 19907-83 — Ткани диэлектрические стеклянные.Сложные нити Twister. Технические характеристики

ГОСТ 20841.1-75 — Продукты кремниевые органические. Методы определения внешнего вида и механических примесей

ГОСТ 24597-81 — Штучные тарные и штучные грузы. Основные параметры и габариты

ГОСТ 2603-79 — Реактивы. Ацетон. Технические характеристики

ГОСТ 2991-85 — Ящики деревянные неразборные для гирь до 500 кг. Общие технические условия

ГОСТ 32-74 — Масла турбинные

.ГОСТ 4233-77 — Реактивы.Натрия хлорид. Технические характеристики

ГОСТ 4328-77 — Реактивы. Гидроксид натрия. Технические характеристики

ГОСТ 434-78 — Проволока прямоугольного сечения и шинопровод медный электротехнического назначения

.ГОСТ 495-92 — Листы и ленты медные. Технические характеристики

ГОСТ 5208-81 — Спирт бутиловый технический нормальный. Технические характеристики

ГОСТ 5233-89 — Материалы лакокрасочные. Метод определения твердости покрытия маятниковый прибор

ГОСТ 5582-75 — Прокат тонколистовой коррозионно-стойкий, жаропрочный и жаропрочный

.ГОСТ 5789-78 — Реактивы.Толуол. Технические характеристики

ГОСТ 618-73 — Фольга алюминиевая для технических целей. Технические характеристики

ГОСТ 6247-79 — Бочки стальные сварные с обручами на гильзе

.ГОСТ 6806-73 — Материалы лакокрасочные. Метод определения упругости пленки при изгибе

ГОСТ 8313-88 — Этилцеллозольв технический. Технические характеристики

ГОСТ 8420-74 — Материалы лакокрасочные. Метод определения относительной вязкости

ГОСТ 8832-76 — Материалы лакокрасочные.Методика формирования лакокрасочного покрытия для испытаний

ГОСТ 8865-93 — Система электроизоляции. Термическая оценка и классификация

ГОСТ 9078-84 — Поддоны плоские

.ГОСТ 9557-87 — Поддоны деревянные плоские размерами 800ґ1200 мм.

.ГОСТ 9980.1-86 — Материалы лакокрасочные. Правила приема

ГОСТ 9980.3-86 — Материалы лакокрасочные. Упаковка

ГОСТ 9980.4-86 — Материалы лакокрасочные. Маркировка

ГОСТ 9980.5-86 — Материалы лакокрасочные.Транспортировка и хранение

Ссылка на документ:

ГОСТ 11326.0-78 — Кабели радиочастотные

.ГОСТ 22564-77 — Эмали КО-84 и КО-859. Технические характеристики

ГОСТ 8727-78 — Миканит гибкий стеклянный. Технические характеристики

ОСТ 4 Г0.010.016 — Электромонтаж кабельной продукции в разъемы. Общие технические требования

РД 302-07-16-91 — Арматура трубопроводная общего назначения. Лакокрасочные покрытия. Общие технические условия

РД 50-149-79 — Методические указания по оценке технического уровня и качества промышленной продукции

СТ РК 2526-2014 — Провода нагревательные.Технические условия

СТ ЦКБА 021-2004 — Покраска и консервация трубопроводной арматуры и приводных устройств к ней, поставляемой для атомных станций. Типовые технологические инструкции по чистке, крашению и консервации

СТ ЦКБА 079-2010 — Арматура трубопроводная общего назначения. Лакокрасочные покрытия. Общие технические условия

Клиенты, которые просматривали этот товар, также просматривали:

|

ВАШ ЗАКАЗ ПРОСТО!

Законодательство Казахстана.com является ведущей в отрасли компанией со строгими стандартами контроля качества, и наша приверженность точности, надежности и точности является одной из причин, по которым некоторые из крупнейших мировых компаний доверяют нам обеспечение своей национальной нормативно-правовой базы и перевод критически важных, сложных и конфиденциальная информация.

Наша нишевая специализация — локализация национальных нормативных баз данных, включающих: технические нормы, стандарты и правила; государственные законы, кодексы и постановления; а также кодексы, требования и инструкции агентств РФ.

У нас есть база данных, содержащая более 220 000 нормативных документов на английском и других языках для следующих 12 стран: Армения, Азербайджан, Беларусь, Казахстан, Кыргызстан, Молдова, Монголия, Россия, Таджикистан, Туркменистан, Украина и Узбекистан.

Размещение заказа

Выберите выбранный вами документ, перейдите на «страницу оформления заказа» и выберите желаемую форму оплаты. Мы принимаем все основные кредитные карты и банковские переводы.Мы также принимаем PayPal и Google Checkout для вашего удобства. Пожалуйста, свяжитесь с нами для любых дополнительных договоренностей (договорные соглашения, заказ на поставку и т.д.).

После размещения заказа он будет проверен и обработан в течение нескольких часов, но в редких случаях — максимум 24 часа.

Для товаров, имеющихся в наличии, документ / веб-ссылка будет отправлена вам по электронной почте, чтобы вы могли загрузить и сохранить ее для своих записей.

Если товары отсутствуют на складе (поставка сторонних поставщиков), вы будете уведомлены о том, для каких товаров потребуется дополнительное время.Обычно мы поставляем такие товары менее чем за три дня.

Как только заказ будет размещен, вы получите квитанцию / счет, который можно будет заполнить для отчетности и бухгалтерского учета. Эту квитанцию можно легко сохранить и распечатать для ваших записей.

Гарантия лучшего качества и подлинности вашего заказа

Ваш заказ предоставляется в электронном формате (обычно это Adobe Acrobat или MS Word).

Мы всегда гарантируем лучшее качество всей нашей продукции.Если по какой-либо причине вы не удовлетворены, мы можем провести совершенно БЕСПЛАТНУЮ ревизию и редактирование приобретенных вами продуктов. Кроме того, мы предоставляем БЕСПЛАТНЫЕ обновления нормативных требований, если, например, документ имеет более новую версию на дату покупки.

Гарантируем подлинность. Каждый документ на английском языке сверяется с оригинальной и официальной версией. Мы используем только официальные нормативные источники, чтобы убедиться, что у вас самая последняя версия документа, причем все из надежных официальных источников.

ГОСТ 6613-86 / Auremo

. ГОСТ 6613-86

Группа В76

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СЕТКА ПРОВОЛОЧНАЯ С КВАДРАТНЫМИ ЯЧЕЙКАМИ

Технические характеристики

Ткань из проволочной сетки с квадратными ячейками. Технические характеристики

ISS 77.140.65

AXTU 1997

Дата введения 1988-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности СССР

2. УТВЕРЖДЕНО И ПРИНЯТО В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21.09.86 N 2466

3. ВМЕСТО 6613-73 ГОСТ, ГОСТ 3584-73

4. СПРАВОЧНАЯ НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТЫ

| Обозначение ссылочного документа | Номер абзаца, подпункт |

| ГОСТ 20.57.406-81 | 4,1 |

| ГОСТ 427-75 | 4,5 |

| ГОСТ 492-73 | 2,2 |

| ГОСТ 4381-87 | 4.6 |

| ГОСТ 5017-74 | 2,2 |

| ГОСТ 8828-89 | 5,3 |

| ГОСТ 9569-79 | 5,3 |

| ГОСТ 14004-68 | 4,13 |

| ГОСТ 14192-96 | 5,6 |

| ГОСТ 15150-69 | 5,8 |

| ГОСТ 15527-2004 | 2,2 |

| ГОСТ 15846-2002 | 5.4 |

| ГОСТ 16272-79 | 5,3 |

| ГОСТ 16511-86 | 5,3 |

| ГОСТ 18477-79 | 5,7 |

| ГОСТ 18482-79 | 5,1 |

| ГОСТ 24597-81 | 5,5 |

5. Ограничение действия протокола № 2-92 Межгосударственного совета по стандартизации, метрологии и сертификации (ИКС 2-93)

6.ИЗДАНИЕ (март 2006 г.) с поправкой № 1, утвержденной в марте 1988 г. (IUS 5-88)

Настоящий стандарт распространяется на тканую проволочную сетку с квадратными ячейками из цветных металлов и их сплавов, применяемую для контроля и разделения материалов по размеру частиц. , фильтрация жидкостей, газов и другие цели.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Сетка для прецизионного изготовления делится на:

— нормальной точности — N

— высокой точности —

контрольной — К.

Точность изготовления и применимость сеток приведены в табл.1.

Таблица 1

| Прецизионный | Применимость |

| Нормальный | Фильтрация жидкостей, газов и других целей |

| Высокая | Зернистость дробленого материала |

| Контроль | Контроль размера частиц различных материалов для дробления, измельчения и обогащения |

1.2. Номинальный размер ячеек в свету, диаметр проволоки, максимальные отклонения размеров ячеек и диаметр проволочной сетки должны быть такими, как указано в табл.2-4.

Коды ОКП приведены в Приложении 1.

Таблица 2

Сетка нормальной точности

Размеры, мм

| Числовая сетка | Диаметр проволоки | Номинальная ширина ячейки в свету | Предельное отклонение среднего арифметического размера ячейки от номинального | Максимальное отклонение ширины ячейки от номинала | Максимальное количество ячеек с максимальным размером,% | |

| Ном. | Пред. выключенный. | |||||

| 004 | 0,030 | ± 0,004 | 0,040 | ± 0,004 | +0,028 | 8 |

| 0045 | 0,036 | 0,045 | ± 0,005 | +0,031 | ||

| 005 | 0,036 | 0,050 | ± 0,006 | +0,034 | ||

| 0056 | 0,040 | 0,056 | ± 0,006 | +0,038 | ||

| 0063 | 0,040 | 0,063 | ± 0,007 | +0,041 | ||

| 0071 | 0,050 | 0,071 | ± 0,007 | +0,045 | ||

| 008 | 0,055 | 0,080 | ± 0,008 | +0,050 | ||

| 009 | 0,060 | ± 0,006 | 0,090 | ± 0,009 | +0,055 | |

| 01 | 0,060 | 0,100 | ± 0,009 | +0,060 | ||

| 0112 | 0,080 | 0,112 | ± 0,010 | +0,067 | ||

| 0125 | 0,080 | 0,125 | ± 0,011 | +0,074 | ||

| 014 | 0,090 | 0,140 | ± 0,012 | +0,081 | ||

| 016 | 0,100 | ± 0,010 | 0,160 | ± 0,014 | +0,091 | |

| 018 | 0,120 | 0,180 | ± 0,015 | +0,099 | ||

| 02 | 0,120 | 0,200 | ± 0,016 | +0,106 | ||

| 0224 | 0,120 | 0,224 | ± 0,018 | +0,116 | ||

| 025 | 0,120 | 0,250 | ± 0,020 | +0,125 | ||

| 028 | 0,140 | 0,280 | ± 0,022 | +0,140 | ||

| 0315 | 0,160 | 0,315 | ± 0,024 | +0,151 | ||

| 0355 | 0,160 | 0,355 | ± 0,026 | +0,163 | ||

| 04 | 0,160 | 0,400 | ± 0,029 | +0,180 | ||

| 045 | 0,200 | ± 0,015 | 0,450 | ± 0,032 | +0,194 | |

| 05 | 0,250 | 0,500 | ± 0,040 | +0,210 | ||

| 056 | 0,250 | 0,560 | ± 0,040 | +0,220 | ||

| 063 | 0,300 | 0,630 | ± 0,050 | +0,250 | ||

| 07 | 0,300 | 0,700 | ± 0,050 | +0,280 | ||

| 08 | 0,300 | 0,800 | ± 0,060 | +0,310 | ||

| 09 | 0,400 | 0,900 | ± 0,060 | +0,340 | ||

| 1 | 0,400 | 1 000 | ± 0,070 | +0,370 | ||

| 1,25 | 0,400 | 1,250 | ± 0,080 | +0,450 | ||

| 1,6 | 0,500 | +0,020 | 1,600 | ± 0,100 | +0,560 | |

| 2 | 0,500 | 2 000 | ± 0,120 | +0,700 | ||

| 2,5 | 0,500 | 2,500 | ± 0,150 | +0,880 | ||

Таблица 3

Сетка высокой точности

Размеры, мм

| Числовая сетка | Диаметр проволоки | Номинальная ширина ячейки в свету | Предельное отклонение среднего арифметического размера ячейки от номинального | Максимальное отклонение ширины ячейки от номинала | Максимальное количество ячеек с максимальным размером,% | |

| Ном. | Пред. выключенный. | |||||

| 004 | 0,030 | ± 0,003 | 0,040 | ± 0,004 | +0,021 | 5 |

| 0045 | 0,036 | 0,045 | ± 0,004 | +0,023 | ||

| 005 | 0,036 | 0,050 | ± 0,005 | +0,025 | ||

| 0056 | 0,040 | 0,056 | ± 0,005 | +0,028 | ||

| 0063 | 0,040 | 0,063 | ± 0,005 | +0,028 | ||

| 0071 | 0,050 | 0,071 | ± 0,006 | +0,032 | ||

| 008 | 0,055 | 0,080 | ± 0,006 | +0,032 | ||

| 009 | 0,060 | ± 0,004 | 0,090 | ± 0,007 | +0,036 | |

| 01 | 0,060 | 0,100 | ± 0,008 | +0,040 | ||

| 0112 | 0,080 | 0,112 | ± 0,008 | +0,040 | ||

| 0125 | 0,080 | 0,125 | ± 0,009 | +0,044 | ||

| 014 | 0,090 | 0,140 | ± 0,010 | +0,046 | ||

| 016 | 0,100 | ± 0,005 | 0,160 | ± 0,012 | + 048 * | |

| 018 | 0,120 | 0,180 | ± 0,012 | +0,054 | ||

| 02 | 0,120 | 0,200 | ± 0,012 | +0,060 | ||

| 0224 | 0,120 | 0,224 | ± 0,014 | +0,067 | ||

| 025 | 0,120 | 0,250 | ± 0,015 | +0,068 | ||

| 028 | 0,140 | 0,280 | ± 0,017 | +0,070 | ||

| 0315 | 0,160 | 0,315 | ± 0,019 | +0,079 | ||

| 0355 | 0,160 | 0,355 | ± 0,021 | +0,089 | ||

| 04 | 0,160 | 0,400 | ± 0,024 | +0,096 | ||

| 045 | 0,200 | ± 0,008 | 0,450 | ± 0,027 | +0,099 | |

| 05 | 0,250 | 0,500 | ± 0,030 | +0,100 | ||

| 056 | 0,250 | 0,560 | ± 0,030 | +0,110 | ||

| 063 | 0,300 | 0,630 | ± 0,040 | +0,130 | ||

| 07 | 0,300 | 0,700 | ± 0,040 | +0,140 | ||

| 08 | 0,300 | 0,800 | ± 0,050 | +0,160 | ||

| 09 | 0,400 | ± 0,012 | 0,900 | ± 0,050 | +0,180 | |

| 1 | 0,400 | 1 000 | ± 0,060 | +0,200 | ||

| 1,25 | 0,400 | 1,250 | ± 0,070 | +0,230 | ||

| 1,6 | 0,500 | ± 0,015 | 1,600 | ± 0,090 | +0,290 | |

| 2 | 0,500 | 2 000 | ± 0,110 | +0,360 | ||

| 2,5 | 0,500 | 2,500 | ± 0,140 | +0,450 | ||

________________

* Текст документа соответствует оригиналу.- Обратите внимание на базу данных производителя.

Таблица 4

Высокая точность сетки *

Размеры в мм

| Помещение сетка | Диаметр проволоки | Номинальная ширина ячейки в свету | Предельное отклонение среднего арифметического размера ячейки от номинального | Максимальное отклонение ширины ячейки от номинальной * | Максимальное количество ячеек с максимальным размером,% | |

| Ном. | Пред. выключенный. | |||||

| 004 | 0,030 | ± 0,003 | 0,040 | ± 0,003 | 0,012−0,021 | 5 |

| 0045 | 0,036 | 0,045 | ± 0,003 | 0,013−0,022 | ||

| 005 | 0,036 | 0,050 | ± 0,003 | 0,013−0,023 | ||

| 0056 | 0,040 | 0,056 | ± 0,004 | Из 0.014−0,025 | ||

| 0063 | 0,040 | 0,063 | ± 0,004 | 0,015−0,026 | ||

| 0071 | 0,050 | 0,071 | ± 0,004 | 0,016−0,028 | ||

| 008 | 0,055 | 0,080 | ± 0,004 | 0,017−0,030 | ||

| 009 | 0,060 | ± 0,004 | 0,090 | ± 0,005 | 0,018−0,032 | |

| 01 | 0,060 | 0,100 | ± 0,005 | 0,019−0,034 | ||

| 0112 | 0,080 | 0,112 | ± 0,005 | 0,021−0,036 | ||

| 0125 | 0,080 | 0,125 | ± 0,006 | 0,022−0,038 | ||

| 014 | 0,090 | 0,140 | ± 0,007 | 0,024−0,041 | ||

| 016 | 0,100 | ± 0,005 | 0,160 | ± 0,007 | 0,026−0,044 | |

| 018 | 0,120 | 0,180 | ± 0,008 | 0,027−0,047 | ||

| 02 | 0,120 | 0,200 | ± 0,008 | 0,029−0,050 | ||

| 0224 | 0,120 | 0,224 | ± 0,009 | 0,032−0,054 | ||

| 025 | 0,120 | 0,250 | ± 0,010 | 0,034−0,058 | ||

| 028 | 0,140 | 0,280 | ± 0,011 | 0,037−0,062 | ||

| 0315 | 0,160 | 0,315 | ± 0,013 | 0,040−0,067 | ||

| 0355 | 0,160 | 0,355 | ± 0,014 | 0,043−0,072 | ||

| 04 | 0,160 | 0,400 | ± 0,016 | 0,047−0,078 | ||

| 045 | 0,200 | ± 0,008 | 0,450 | ± 0,018 | 0,051−0,084 | |

| 05 | 0,250 | 0,500 | ± 0,020 | 0,060−0,090 | ||

| 056 | 0,250 | 0,560 | ± 0,020 | 0,060−0,100 | ||

| 063 | 0,300 | 0,630 | ± 0,030 | 0,070-0,100 | ||

| 07 | 0,300 | 0,700 | ± 0,030 | 0,070−0,110 | ||

| 08 | 0,300 | 0,800 | ± 0,030 | 0,080−0,120 | ||

| 09 | 0,400 | ± 0,012 | 0,900 | ± 0,030 | 0,090−0,130 | |

| 1 | 0,400 | 1 000 | ± 0,040 | 0,090−0,140 | ||

| 1,25 | 0,400 | 1,250 | ± 0,040 | 0,100−0,160 | ||

| 1,6 | 0,500 | ± 0,015 | 1,600 | ± 0,060 | 0,130−0,190 | |

| 2 | 0,500 | 2 000 | ± 0,070 | 0,150−0,230 | ||

| 2,5 | 0,500 | 2,500 | ± 0,090 | 0,180-это 0.260 | ||

_____________

* Текст документа соответствует оригиналу. См. ярлык «примечание». — Обратите внимание на базу данных производителя.

(Измененная редакция, Ред. N 1).

1.3. Ширина сетки должна быть такой, как указано в таблице 5.

Таблица 5

| Числовая сетка | Ширина сетки, мм | Пред. выкл% | |

| нормальная точность | высокая точность и контроль | ||

| 004-0063 | 1000 | 1000 | ± 1 |

| 0071−014 | 1000, 1300 и 1500 | 1000 | |

| 016-2,5 | 1000, 1500 | 1000 | |

1.4. Минимальная длина должна быть такой, как определено в таблице.6.

Таблица 6

| Числовая сетка | Длина реза, мм, не менее |

| 004-0063 | 1000 |

| 0071−056 | 1500 |

| 063-2,5 | 3000 |

1.5. Количество ячеек, жилое сечение и вес решеток указаны в Приложении 2.

Пример обозначения сетки полутонико нормальной точности комнат 05:

Сетка протонебула 05 N ГОСТ 6613-86.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Сетка должна изготавливаться в соответствии с требованиями настоящего стандарта в соответствии с технической документацией, утвержденной в установленном порядке.

2.2. Для изготовления контрольных сеток высокой и нормальной точности номера 004−016 следует наносить на проволоку из бронзы марки Броф 6,5−0,4 ГОСТ 5017 * Сетки предлагают 0071−2,5 — на проволоку полутонико марки Л-80 по ГОСТ. 15527 **.

_________________

* На территории РФ ГОСТ 5017-2006;

** На территории РФ документ не действует.Действующий ГОСТ 15527-2004. — Обратите внимание на базу данных производителя.

Сетка повышенной и нормальной точности номеров 004−045 изготовлена из никеля марки НП-2 по ГОСТ 492 *.

________________

* На территории РФ документ не действует. Действующий ГОСТ 492-2006. — Обратите внимание на базу данных производителя.

Сетка должна изготавливаться из отожженной проволоки.

(Измененная редакция, Ред. N 1).

2.3. На поверхности проволоки не должно быть следов протяжки, трещин, влияющих на размер сторон ячеек и снимаемых закатов и окалины.

Допустимый цвет оттенка.

2.4. При изготовлении сеток используется полотняное и саржевое переплетение (рисунок).

| полотняного переплетения | Саржевое переплетение |

Типы и порядок чередования сеток должны быть такими, как указано в таблице 7.

Таблица 7

| Числовая сетка | Посмотреть и заказать переплетение |

| 004-0063 | Саржа |

| 0071−014 | Обычная или саржа |

| 016-2,5 | Обычное |

Для сетчатого саржевого переплетения допускается в качестве утки использовать ближайшую проволоку большего диаметра, указанную в таблице.2, 3 и 4.

2,5. Сетка не должна иметь механических повреждений, обрывов проводов длиной более 10 мм, резких изгибов, влияющих на размер ячеек, пришитых посадочных мест и зеленых пятен коррозии.

2.6. Количество и размер дефектов плетения на каждые 25 м не должны превышать указанные в табл.8.

Таблица 8

| Числовая сетка | Петли, открывающиеся до 10 мм, сращивание концов проводов и подошвы до 30 мм, шт, не более, для сеток | Адгезии 10х10 мм, шт. не более | ||

| нормальной точности | высокая точность | управление | ||

| 004-0063 | 100 | 80 | 80 | 5 |

| 0071−0125 | 75 | 60 | 40 | 4 |

| 014−056 | 60 | 40 | 20 | 2 |

| 063-2,5 | 50 | 20 | 10 | — |

Для никелевых сеток допустимое количество дефектов плетения увеличено на 25%.

2.7. Расстояние между дефектными участками (например, механические повреждения, обрывы провода длиной более 10 мм, подошвы, участки сетки, несовпадение таблиц 2-4, 7, 8 и т. Д.) По длине и ширине ячеек должно быть не менее:

100 мм для сеток номеров 004-008;

300 мм для сеток предлагаем 009−025;

500 мм для сеток предлагают 028-2,5.

Общая площадь дефектных участков сеток не должна превышать 10% от общей площади рулона сетки.

(Измененная редакция, Ред. N 1).

2.8. При изготовлении сеток для бесчелночных фрез концы уточной проволоки по краям необходимо обрезать.

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия сетке требованиям проводятся приемочные испытания.

3.2. Сетка шоу для принятия сторонами. Партия должна состоять из сетки из одного помещения и материала и оформляться одним и тем же документом о качестве, который содержит:

товарный знак или наименование и товарный знак производителя;

символьная сетка;

результатов тестов (среднее арифметическое и максимальный размер ячеек).

наименование материала проволоки;

Диаметр проволоки, мм;

количество сегментов сетчатого рулона;

количество метров в каждом сегменте или рулоне;

штамп технического контроля;

дата выпуска.

3.3. Сеточный тест — непрерывный контроль.

3.4. При неудовлетворительных результатах проверки хотя бы одного из показателей соответствующая часть сетки должна быть условно исключена из общей площади сетки.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания и измерения следует проводить в нормальных климатических условиях по ГОСТ 20.57.406.

4.2. Проверка сетки на пульте управления или на тестовой машине при перемотке рулонов. Сетка комнат 004−056 проверяет прозрачность.

4.3. Размеры сторон ячеек в свете с максимальным отклонением необходимо проверять на участках с наибольшими отклонениями, но не менее чем в трех местах и не ближе 20 мм от краев.

Размеры сторон ячеек на свету измеряются отдельно на основе и утке:

для сеток предлагают 004-045 микроскоп с окулярным потоком с увеличением 50-120 с шагом шкалы 0,001 мм;

для сеток предлагают 05-2,5 — микроскоп с увеличением 24-40 с шагом деления 0,01-0,05 мм.

4.4. Количество ячеек с максимальными отклонениями от номинального размера определяется в сетке 1 DM.

4.5. Чтобы определить средний размер ячейки на свету, и подсчитать количество ячеек до определенной длины или измерить соответствующую определенному количеству ячеек длину участка.

Испытание проводят на участках с наибольшими отклонениями, но не менее чем в трех местах и не ближе 20 мм от краев.

Средний размер ячеек на свету () в основе и в направлении утка определяется по формуле

,

где сетки предлагают 004−056:

— длина ножки, в которой последовательно подсчитываются ячейки, равна:

для сеток предлагают 004-0063 — 2 мм,

для сеток предлагают 0071−014 — 5 мм,

для сеток предлагают 016−056 — 10 мм;

— количество ячеек, посчитанных последовательно на длине участка,