ГОСТ 28000-88 Ткани одежные чистошерстяные, шерстяные и полушерстяные. Общие технические условия

Текст ГОСТ 28000-88 Ткани одежные чистошерстяные, шерстяные и полушерстяные. Общие технические условия

БЗ 3-96

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

ТКАНИ ОДЕЖНЫЕ ЧИСТОШЕРСТЯНЫЕ, ШЕРСТЯНЫЕ И ПОЛУШЕРСТЯНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 28000-88

Издание официальное

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

УДК 677.3.074:006.354 Группа М83

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТКАНИ ОДЕЖНЫЕ ЧИСТОШЕРСТЯНЫЕ, ШЕРСТЯНЫЕ И ПОЛУШЕРСТЯНЫЕ

Общие технические условия

ГОСТ

28000-88

Pure woollen and semiwoollen fabrics for garments. General specifications

ОКП 85 500

Дата введения 01.07.90

Настоящий стандарт распространяется на готовые чистошерстяные, шерстяные и полушерстяные одежные ткани бытового назначения: костюмные, в том числе ткани для школьной формы мальчиков, плательные, пальтовые.

(Измененная редакция, Изм. № 1).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Ткани должны изготовляться в соответствии с требованиями настоящего стандарта и техническими описаниями для каждого артикула, утвержденными в установленном порядке.

1.2. Характеристика

1.2.1. Ткани по художественно-эстетическим показателям должны соответствовать образцам-эталонам, утвержденным в соответствии с ГОСТ 15.007, а для школьной формы мальчиков — также и утвержденной вилке цветов.

Цветовое различие с образцом-эталоном не должно превышать 3 баллов по серой шкале.

Цветовое различие по одному цвету внутри партии между кусками не должно превышать 4 баллов.

Допускается большее цветовое различие по согласованию изготовителя с потребителем.

Издание официальное Перепечатка воспрещена

★ © Издательство стандартов, 1988

© ИПК Издательство стандартов, 1997 Переиздание с Изменениями

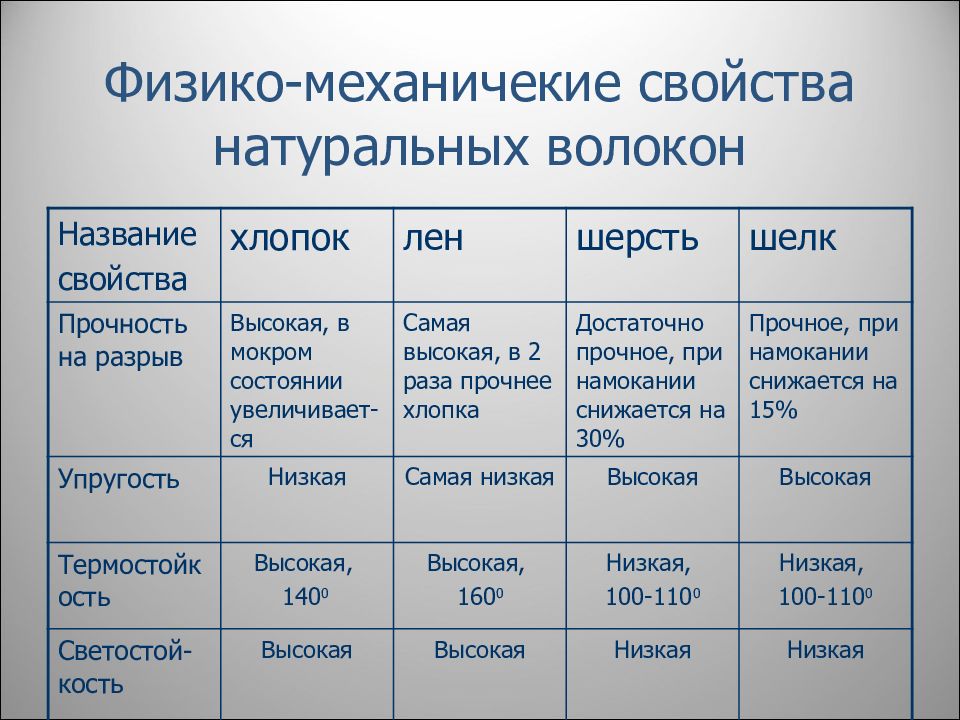

1.2.2. По физико-механическим показателям ткани должны соответствовать нормам, указанным в табл. 1.

1.

Таблица 1

Группа ткани | Разрывная нагрузка, Н, не менее | Удлинение при разрыве, %, не менее | Коэффициент сминае- | Стойкость к истиранию до дыры по плоскости, не менее, тыс циклов | Количество пиллей на | ||

по осно ве | по утку | по осно ве | по утку | мости, не более | I СМ , НС более | ||

Костюмные Камвольные: | |||||||

чистошерстяные | 340 | 200 | 15 | 15 | 0,3 | 4,0 | 0 |

шерстяные | 340 | 200 | 15 | 15 | 0,3 | 4,0 | 0 |

полушерстяные с полиэфирным волокном | 390 | 290 | 20 | 20 | 0,3 | 4,5 | 0 |

полушерстяные остальные Т онкосуконные; | 390 | 290 | 20 | 20 | 0,6 | 4,0 | 0 |

чистошерстяные | 245 | 200 | 17 | 17 | 0,3 | 4,0 | 2 |

шерстяные | 245 | 200 | 17 | 17 | 0,3 | 4,0 | 2 |

полушерстяные с полиэфирным волокном | 300 | 245 | 17 | 17 | 0,3 | 4,5 | 2 |

полушерстяные остальные Плательные Камвольные: | 300 | 200 | 17 | 17 | 0,6 | 4,0 | 2 |

чистошерстяные | 220 | 160 | 17 | 17 | 0,3 | 2,0 | 1 |

шерстяные | 200 | 160 | 17 | 17 | 0,3 | 2,0 | 1 |

полушерстяные с полиэфирным волокном | 390 | 290 | 20 | 20 | 0,3 | 4,0 | 1 |

полушерстяные остальные Тонкосуконные: | 220 | 160 | 17 | 17 | 0,6 | 2,0 | i |

чистошерстяные | 220 | 160 | 17 | 17 | 0,3 | 2,0 | 2 |

шерстяные | 220 | 160 | 17 | 17 | 0,3 | 2,0 | 2 |

полушерстяные с полиэфирным волокном | 220 | 160 | 17 | 17 | 0,3 | 3,0 | 2 |

Продолжение табл. 1

1

Группа ткани | Разрывная нагрузка, H, не менее | Удлинение при разрыве, %, не менее | Коэффициент сминае | Стойкость к истиранию до дыры по плоскости, не менее, тыс. циклов | Количество пиллей на 1 см2, не более | ||

по осно ве | по утку | по осно ве | по утку | мости, не более | |||

полушерстяные остальные Пальтовые Камвольные и камвольно-суконные: | 220 | 160 | 17 | 17 | 0,6 | 3,0 | 2 |

чистошерстяные | 300 | 245 | 20 | 20 | 0,4 | 4,0 | 2 |

шерстяные | 300 | 245 | 20 | 20 | 0,4 | 4,0 | 2 |

полушерстяные | 300 | 245 | 20 | 20 | 0,6 | 4,0 | 2 |

тонкосуконные, в том числе драпы | 220 | 160 | 17 | 17 | — | 4,0 | |

фланели | 176 | 137 | 17 | 17 | — | 4,0 | — |

ткани для школьной формы для мальчиков | 680 | 380 | 25 | 25 | 0,45 | 14,0 | 1 |

Примечания:

1. Для тканей чистошерстяных плательных камвольных из пряжи с креповой круткой пиллинг не допускается.

Для тканей чистошерстяных плательных камвольных из пряжи с креповой круткой пиллинг не допускается.

2. Для камвольно-суконных тканей коэффициент сминаемости не определяется.

3. Для плательных тканей креповых и крупноузорчатых (жаккардовых) переплетений допускается снижение норм к истиранию не более чем на 300 циклов, а для тканей с поверхностной плотностью 150 г/м2 и менее — не более чем на 500 циклов.

4. Для плательных тканей поверхностной плотности 180 r/м2 и менее допускаются нормы по показателям:

разрывная нагрузка не менее 135 Н;

удлинение при разрыве не менее 10 %.

(Измененная редакция, Изм. № 1).

1.2.3. Для тканей улучшенного качества с индексом «Н» пиллинг не допускается.

1.2.4. По виду применяемого сырья ткани подразделяются на:

чистошерстяные;

шерстяные;

полушерстяные.

К чистошерстяным тканям относятся ткани, в которых массовая доля волокон другого вида составляет не более 5 % от поверхностной плотности ткани и введены в них только с целью получения внешнего эффекта.

К шерстяным тканям относятся ткани, в которых массовая доля шерстяных волокон составляет 70 %.

В полушерстяных тканях массовая доля шерстяного волокна должна быть не менее 20 % от поверхностной плотности ткани, для тканей детского ассортимента — в соответствии с требованиями, установленными Минздравом СССР.

1.2.5. Номинальные размеры по ширине тканей с кромками и предельные отклонения по ширине должны соответствовать требо-

ваниям, указанным в табл. 2. | Таблица 2 |

Группа ткани | Номинальная ширина ткани, см |

Ткани плательные, костюмные, пальтовые | 142 ± 2,0; 152 ± 2,5 |

Ткани плательные | 100 ± 1,5 |

Примечание. Ширина каждой кромки в куске не должна превышать, см:

1,0 —для камвольных тканей, вырабатываемых на челночных ткацких станках;

1,5 — для суконных и камвольно-суконных тканей, вырабатываемых на челночных ткацких станках;

1,7 — для тканей, вырабатываемых на бесчелночных ткацких станках.

1.2.4, 1.2.5. (Измененная редакция, Изм. № 1).

1.2.6. Нормированная влажность готовой чистошерстяной ткани должна быть 13 %.

1.2.7. Допускаемые отклонения по поверхностной плотности и количество нитей на 10 см — по ГОСТ 10641.

1.2.8. Устойчивость окраски тканей подразделяют на три группы:

ОК — обычная устойчивость окраски;

ПК — прочная устойчивость окраски;

ОПК — особо прочная устойчивость окраски.

(Измененная редакция, Изм. № 1).

1.2.8Л. Показатели устойчивости окраски к физико-механическим и химическим воздействиям устанавливают в зависимости от назначения тканей в соответствии с табл. 3.

Таблица 3

Показатели устойчивости окраски к воздействию | ||||||||

Группа ткани | света | дистил лиро ванной воды | стирки № 1 | глажения | органи ческих раство рителей | пота по методу N° 2 | пота по методу N° 2 | сухого трения |

Изменения первоначальной окраски | Закрашивание белого хлопчатобумажного полотна | |||||||

Плательные | + | — | + | + | + | + | + | + |

Костюмные | + | + | — | + | + | + | — | + |

Пальтовые | + | + | — | + | + | — | — | + |

Примечание. Знак «+» означает, что данное воздействие предусматривается, «с—» — не предусматривается.

Знак «+» означает, что данное воздействие предусматривается, «с—» — не предусматривается.

1.2.8.2. Нормы устойчивости окраски одежных тканей должны соответствовать требованиям, указанным в табл. 4.

Таблица 4

Нормы устойчивости окраски, баллы, не менее, | к воздействию | ||||||||

дис- | орга | ||||||||

TU П П Lf_ | ни | пота | пота | ||||||

Тон окраски | Группа устойчивости окраски | света | 1 HJIJm рован- ной воды | стирки № 1 | глаже ния | ческих раство рителей | по методу № 2 | по методу N5 2 | сухого трения |

Закрашивание | |||||||||

Изменения первоначальной окраски | хлопчатобу мажного | ||||||||

полотна | |||||||||

Обычная | 3 | 3 | 3 | 3 | 4 | 3 | 3 | 3 | |

Светлый | Прочная Особо | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

прочная | 5 | 5 | 4 | 5 | 5 | 4 | 4 | 5 | |

Обычная | 4 | 4 | 4 | 4 | 4 | 4 | 3 | 3 | |

Средний | Прочная Особо | 5 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

прочная | 6 | 5 | 4 | 5 | 5 | 4 | 4 | 4 |

Продолжение табл. 4

4

Нормы устойчивости окраски, баллы, не менее, | к воздействию | ||||||||

Тон окраски | Группа устойчивости окраски | света | дис-тилли-ро ванной воды | стирки № 1 | глаже ния | орга ничес ких раство рите лей | пота по методу № 2 | пота по методу № 2 | сухого трения |

Изменения первоначальной окраски | Закрашивание хлопчатобу мажного полотна | ||||||||

Обычная | 5 | 4 | 4 | 4 | 4 | 4 | 3 | 3 | |

Темный | Прочная Особо | 6 | 4 | 5 | 4 | 4 | 4 | 4 | 3 |

прочная | 7 | 5 | 5 | 5 | 5 | 5 | 4 | 4 |

Примечания:

1. Чистошерстяные, шерстяные и полушерстяные (шерсть + полиэфирное волокно) костюмные и пальтовые среднего и темного тонов, окрашенные в волокне или ленте, должны соответствовать прочной или особо прочной группам устойчивости окраски.

Чистошерстяные, шерстяные и полушерстяные (шерсть + полиэфирное волокно) костюмные и пальтовые среднего и темного тонов, окрашенные в волокне или ленте, должны соответствовать прочной или особо прочной группам устойчивости окраски.

2. Для ворсовых тканей темного тона особо прочной группы окраски показатель устойчивости окраски к дистиллированной воде и глажению допускается 4 балла.

3. Для тканей, пропитанных водоупорными, антистатическими или умягчающими препаратами, показатель «устойчивость окраски к сухому трению» допускается на 1 балл ниже установленных норм, но не менее 3 баллов.

4. Показатель «устойчивость окраски к свету» для полушерстяных тканей с массовой долей более 40 % нитрона допускается 5 баллов для темного тона в группе прочной устойчивости окраски.

1.2.8Л, 1.2.8.2. (Введены дополнительно, Изм. № 1).

1.2.9. Изменение линейных размеров тканей после мокрой обработки по абсолютной величине должно быть не более: по основе — 3,5 по утку — 3,5.

Для тканей с применением креповой и фасонной пряжи, жаккардовых структур, с вложением вискозного волокна, вприкрут с вискозным щелком и тканей с поверхностной плотностью до 150 г/м2

показатель изменения линейных размеров тканей после мокрой обработки по абсолютной величине должен быть не более:

по основе — 5 %;

по утку — 3,5 %.

(Измененная редакция, Изм. № 2).

1.2.10. Стойкость ворсовой поверхности драпов к истиранию должна быть не менее, циклов:

400 — для женских;

600 — для мужских;

200 — пальтовых тканей с ворсом.

1.2.11. Для драпов и пальтовых тканей с длинным ворсом степень закатываемости ворса должна быть не выше «слабой» (в соответствии с фотоэталоном), для камвольных плательных тканей с подворсован-ной, фулерованной поверхностью степень закатываемости должна соответствовать образцу, утвержденному между изготовителем и потребителем.

1.2.12. Массовая доля остаточного жира не должна превышать 1,5 % в тонкосуконных и 2,5 % в грубосуконных тканях.

1.2.13. Сортность тканей — по ГОСТ 358.

1.2.14. Чистошерстяные ткани должны иметь молестойкую пропитку. Допускается чистошерстяные ткани для детской одежды по согласованию с потребителем выпускать без молестойкой пропитки.

Костюмные ткани с содержанием синтетических волокон от 35 % и более должны быть обработаны антистатическими препаратами.

1.2.15. В техническом описании на конкретный артикул ткани, с учетом ее назначения, устанавливают требования к следующим показателям: массовая доля волокон, входящих в ткань; массовая доля остаточного жира; линейная плотность пряжи; ширина ткани; кондиционная поверхностная плотность; вид переплетения; количество нитей на 10 см по основе и утку; разрывная нагрузка; удлинение при разрыве; изменение линейных размеров; коэффициент сминаемости; стойкость к истиранию по плоскости до дыры; стойкость ворсовой поверхности к истиранию; количество пиллей на 1 см2; закатывае-мость ворса; устойчивость окраски; вид обработки.

1.3. Маркировка

1.3.1. Маркировка тканей — по ГОСТ 30084.

1.3.2. Маркировка тканей для транспортирования — по ГОСТ 7000.

1.4. Упаковка

1.4.1. Первичная упаковка тканей — по ГОСТ 30084.

1.4.2. Упаковка для транспортирования и хранения — по ГОСТ

7000.

2. ПРИЕМКА

Приемка — по ГОСТ 20566 со следующим дополнением: контроль качества тканей по физико-механическим и химическим показателям изготовитель проводит периодически не реже одного раза в квартал по устойчивости окраски к свету и химчистке — при смене рецептуры крашения.

Разд. 2. (Измененная редакция, Изм. № 1, 2).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Отбор проб — по ГОСТ 20566.

3.2. Определение линейных размеров и поверхностной плотности — по ГОСТ 3811.

3.3. Определение влажности — по ГОСТ 3816 со следующим дополнением: нормированную влажность полушерстяной ткани W %, вычисляют по формуле

W

t

н

И’, * + *,

100

где WH — нормированная влажность чистошерстяной ткани, %; х — массовая доля шерстяного волокна в ткани, %;

Wj — нормированная влажность нитей из соответствующих волокон, %;

х, — массовая доля каждого вида волокна, входящего в состав ткани, %.

(Измененная редакция, Изм. № 1).

3.4. Определение количества нитей на 10 см — по ГОСТ 3812.

3.5. Определение разрывной нагрузки и удлинения при разрыве — по ГОСТ 3813.

3.6. Определение массовой доли шерстяного волокна — по ГОСТ 4659.

3.7. Определение изменения линейных размеров — по ГОСТ 5012 и ГОСТ 12867.

3.8. Определение коэффициента сминаемости — по ГОСТ 18117.

3.9. Определение устойчивости окраски — по ГОСТ 9733.0; ГОСТ 9733.1; ГОСТ 9733.4 — ГОСТ 9733.7; ГОСТ 9733.13; ГОСТ 9733.27.

3.9.1. Тон окраски (светлый, темный, средний) для всех цветов, кроме синего и черного, определяют в соответствии со шкалой стандартного тона, разработанной к ГОСТ 9733.0 — ГОСТ 9733.27.

3.9.2. Синий и черный цвета, имеющиеся в шкале стандартного тона, относят к темному тону. Окраску темнее стандартного тона относят к темному тону. Окраску светлее стандартного тона относят к светлому тону.

3.9.3. Оценку показателя «устойчивость окраски к сухому трению» проводят на приборе с резиновой пробкой.

3.9.1—3.9.3. (Введены дополнительно, Изм. № 1).

3.10. Определение стойкости к истиранию по плоскости до дыры, стойкости ворсовой поверхности к истиранию, пиллинга, закатываемое™ ворса — по ГОСТ 9913.

3.11. Определение величины перекоса — ГОСТ 14067.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение — по ГОСТ 7000.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством легкой промышленности СССР

РАЗРАБОТЧИКИ

П.А. Черникина, канд. техн. наук; Т.С. Луцькая, канд. техн. наук; П.В. Зайцева, канд, техн. наук; Т.В. Кухтичева, З.Д. Емельянова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.12.88 № 4566

3. Срок первой проверки — 1995 г.

Периодичность проверки — 5 лет

4. ВЗАМЕН ГОСТ 18208-83, ГОСТ 15625-80, ГОСТ 16444-78

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, раздела | Обозначение НТД, на который дана ссылка | Номер пункта, раздела |

ГОСТ 15.007-88 | 1.2.1 | ГОСТ 9733.5-83 | 3.9 |

ГОСТ 358-82 | 1.2.13 | ГОСТ 9733.6-83 | 3.9 |

ГОСТ 3811-72 | 3. | ГОСТ 9733.7-83 | 3.9 |

ГОСТ 3812-72 | 3.4 | ГОСТ 9733.13-83 | 3.9 |

ГОСТ 3813-72 | 3.5 | ГОСТ 9733.27-83 | 3.9 |

ГОСТ 3816-81 | 3.3 | ГОСТ 9913-90 | 3.10 |

ГОСТ 4659-79 | 3.6 | ГОСТ 10641-88 | 1.2.7 |

ГОСТ 5012-82 | 3.7 | ГОСТ 12867-77 | 3.7 |

ГОСТ 7000-80 | 1.3.2; 1.4.2; Разд. 4 | ГОСТ 14067-91 | 3.11 |

ГОСТ 9733.0—83 | 3.9 | ГОСТ 18117-80 | 3.8 |

ГОСТ 9733.1-91 | 3.9 | ГОСТ 20566-75 | Разд. 2; 3.1 |

ГОСТ 9733.4-83 | 3.9 | ГОСТ 30084-93 | 1. |

6. Ограничение срока действия снято Постановлением Госстандарта от 24.08.92 № 1015

7. ПЕРЕИЗДАНИЕ (март 1997 г.) с Изменениями № 1,2, утвержденными в июне 1990 г., августе 1992 г. (ИУС 10—90, 11—92)

Редактор ММ. Максимова Технический редактор В.Н. Прусакова Корректор А. С. Черноусова Компьютерная верстка Л.А. Круговой

Изд. лиц. N° 021007 от 10.08.95. Сдано в набор 29.05.97. Подписано в печать 25.06.97. Уел. печ. л. 0,70. Уч.-изд. л. 0,65. Тираж 171 экз, С634. Зак. 455.

ИПК Издательство стандартов, 107076, Москва, Колодезный пер., 14. Набрано в Издательстве на ПЭВМ

Филиал ИПК Издательство стандартов — тип. “Московский печатник”

Москва, Лялин пер., 6.

Плр N° 080102

Ткани – В помощь студентам БНТУ – курсовые, рефераты, лабораторные !

Введение

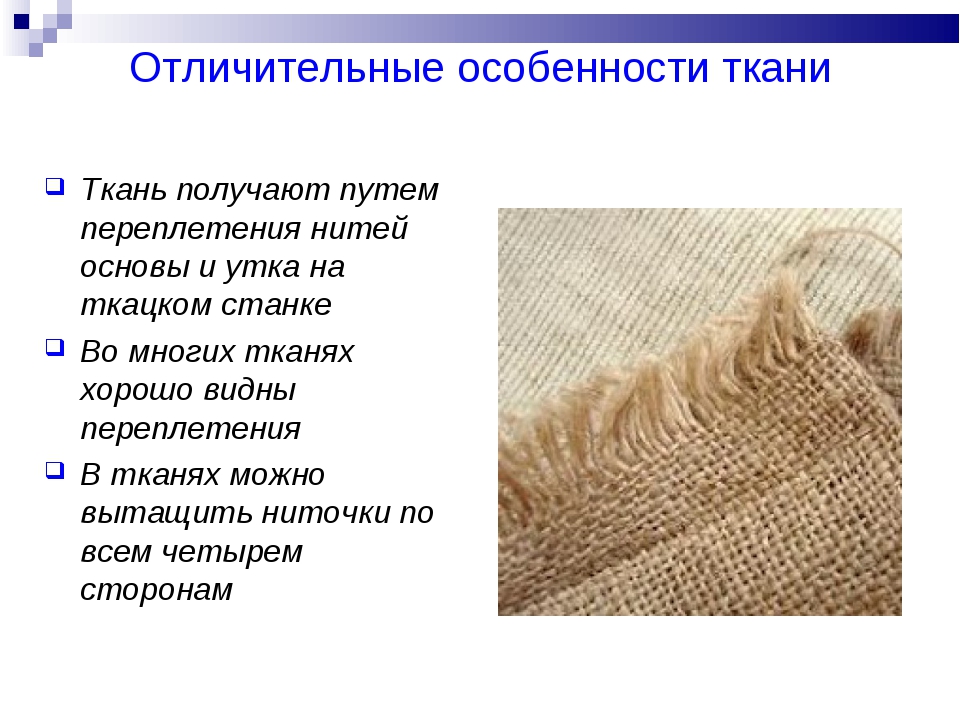

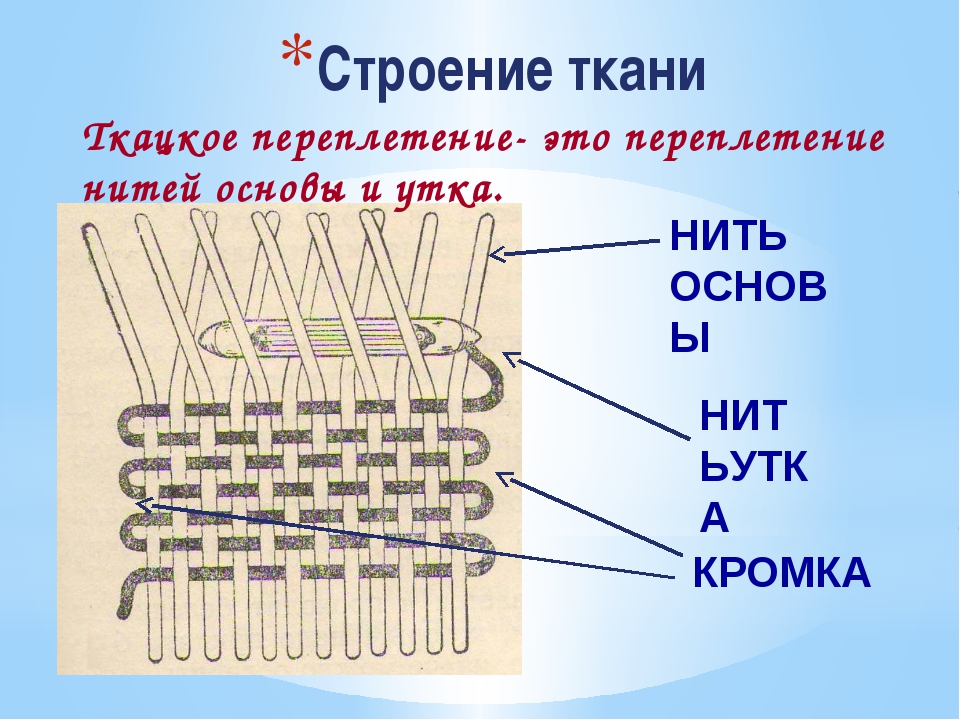

А что такое ткани? Ткани – это ткацкие изделия образованные в процессе переплетения нитей на ручном или механическом станках.

Культура ношения одежды уходит корнями к истокам древнейших цивилизаций. Нравится нам, или нет, но всем цивилизованным людям присуще желание прикрыть свою наготу. Легкая туника или пышный кринолин, брезентовая роба или шитый золотом и каменьями камзол, кальсоны с солдатскими тесемками или плащ на кровавом подбое — все это разновидности одежды, созданные разными культурами для различных нужд. И все это было сделано из ткани, т.е. текстиля.

Нравится нам, или нет, но всем цивилизованным людям присуще желание прикрыть свою наготу. Легкая туника или пышный кринолин, брезентовая роба или шитый золотом и каменьями камзол, кальсоны с солдатскими тесемками или плащ на кровавом подбое — все это разновидности одежды, созданные разными культурами для различных нужд. И все это было сделано из ткани, т.е. текстиля.

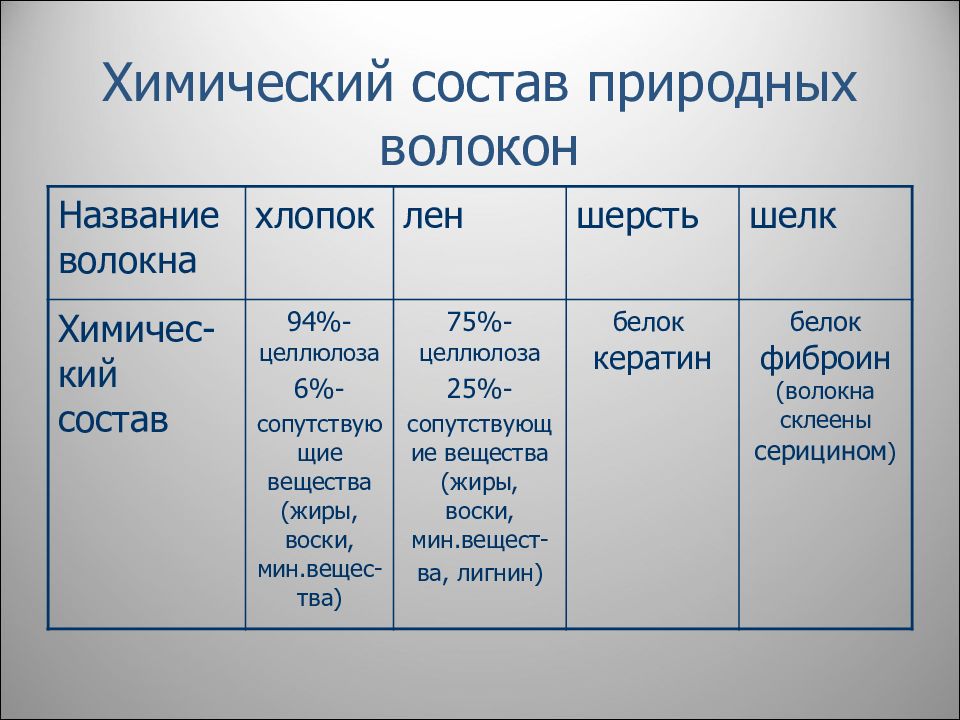

Несомненно, каждый метр текстильного материала, произведенного в наши дни, несет на себе память и знания, накопленные тысячелетиями. В основе современных технологий лежат древнейшие навыки и опыт. Задолго до появления первых химических волокон в конце 19-ого века, человек уже знал и использовал четыре важнейших природных волокна: лен, хлопок, шерсть и шелк.

Первым важнейшим волокном, которое освоил человек, была шерсть. Нетрудно себе представить, что греясь у костра эпохи неолита, кто-то сообразительный догадался, что из шерсти подручных животных можно свалять накидку, сделав первый шаг к ткачеству и производству шерстяных тканей.

Другим окультуренным человеком волокном был лен. Еще пять тысяч лет до рождества Xристова в долине реки Нил на территории современного Египта из льна изготавливали ткани. Еще раньше предшественники славян умели извлекать волокна из стеблей лубяных растений, плести из них подобие тканей и использовать их для прикрытия своего тела.

Тяжело представить себе современную одежду без шелка. Вероятно, родиной его производства был Китай. Легенда гласит, что китайская императрица Xен-Линг-Чи (~2600 лет до н.э.) первой открыла это замечательное волокно, случайно уронив кокон тутового шелкопряда в горячую воду. Каково же было ее удивление, когда из размягченного кокона отделились шелковые нити. Нам повезло, что подобный шанс был предоставлен женщине, которая поняла возможность использования удивительных нитей. Так родилась древнейшая культура шелководства.

Возможно, наиболее употребляемым природным волокном является хлопок. Первое материальное подтверждение его производства относится к первому тысячелетию до н. э., о чем говорят археологические раскопки поселений в Индии. Позже купцы завезли хлопок из Индии на Ближний Восток, в Центральную Азию и Китай.

э., о чем говорят археологические раскопки поселений в Индии. Позже купцы завезли хлопок из Индии на Ближний Восток, в Центральную Азию и Китай.

Современное слово хлопок («cotton») происходит от арабского слова «quoton». Одной из загадок развития человеческой цивилизации остается, каким образом человек научился выращивать хлопок, прясть его, ткать из него ткани в одно и тоже время на разных континентах – в Азии и в Южной Америке, в стране древних инков Перу.

Таким образом, натуральная ткань — это дар природы, вернее, ее представителей: овечки, куста хлопка, шелковичной куколки или льняного поля.

1. Нормативная база в области текстильного производства (ткани).

Перечень нормативных документов в области текстильного производства (ткани) приведён в таблице 1.1.

Таблица 1.1

Вид НД | Обозначение НД | Наименование НД |

Международные стандарты | ISO 675:1979 | Текстиль. |

ISO 811:1981 | Ткани. Определение водоотталкивающей способности. Испытание гидростатическим давлением. | |

ISO 2959:1973 | Текстиль. Описание тканей. | |

ISO 3005:1978 | Текстиль. Определение усадки тканей в насыщенном паре. | |

ISO 3759:1984 | Текстиль. Подготовка, маркировка и измерение образцов тканей и одежды при испытаниях для определения изменениях размеров. | |

ISO 3801:1977 | Текстиль. Ткани. Метод определения массы на единицу длины и массы на единицу площади. | |

ISO 3932:1976 | Текстиль. Ткани. Измерения ширины куска. | |

ISO 3933:1976 | Текстиль. Ткани. Измерение длины куска. | |

ISO 4920:1981 | Текстиль. Определение стойкости тканей к поверхностному смачиванию (испытание обрызгиванием). | |

ISO 5081:1977 | Текстиль. Ткани. Определение прочности на разрыв и удлинения (метод зажима полоски ткани в захваты динамометра) | |

ISO 5082:1982 | Текстиль. Ткани. Определение прочности на разрыв. Метод «Граба». | |

ISO 5084:1977 | Текстиль. Определение толщины тканей и трикотажного полотна (кроме текстильных покрытий для пола). | |

ISO 6940:1984 | Ткани и изделия из тканей. Характеристики горения. Определение воспламеняемости вертикально ориентированных образцов. | |

ISO 6941:1984 | Ткани и изделия из тканей. Характеристики горения. Определение способности к распространению пламени на вертикально ориентированных образцах. | |

ISO 7211- 1:1984 | Текстиль. Ткани. Структура. Методы анализа. Часть 1. Методы представления рисунка переплетения, схем проборки, проборки в бедро и подъема. | |

ISO 7211- 2:1984 | Текстиль. | |

ISO 7211- 3:1984 | Текстиль. Ткани. Структура. Методы анализа. Часть 3. Определение извитости пряжи в ткани. | |

ISO 7211- 4:1984 | Текстиль. Ткани. Структура. Методы анализа. Часть 4. Определение крутки нити, выдернутой из ткани. | |

ISO 7211- 5:1984 | Текстиль. Ткани. Структура. Методы анализа. Часть 5. Определение линейной плотности нити, выдернутой из ткани. | |

ISO 7211- 6:1984 | Текстиль. Ткани. Структура. Методы анализа. Часть 6. Определение массы основной уточной нити на единицу площади ткани. | |

ISO 8096- 1:1989 | Ткани с резиновым или пластмассовым покрытием для водонепроницаемой одежды. Технические условия. Часть 1. Ткани с поливинилхлоридным покрытием. |

Продолжение таблицы 1.1

| ISO 8096- 2:1989 | Ткани с резиновым или пластмассовым покрытием для водонепроницаемой одежды. |

ISO 9290:1990 | Текстиль. Ткани. Определение прочности на раздирание методом падающего маятника. | |

Межгосударственные (региональные) стандарты | ГОСТ 161-86 | Ткани хлопчатобумажные, смешанные и из пряжи химических волокон. Определение сортности |

ГОСТ 187-85 | Ткани шелковые и полушелковые. Определение сортности | |

ГОСТ 332-91 | Ткани хлопчатобумажные и смешанные суровые фильтровальные. Технические условия | |

ГОСТ 357-75 | Ткани чистольняные, льняные и полульняные. Определение сортности | |

ГОСТ 358-82 | Ткани чистошерстяные и полушерстяные. Определение сортности | |

ГОСТ 878-88 | Ткани и штучные изделия чистошерстяные и полушерстяные. | |

ГОСТ 3357-72 | Ткани хлопчатобумажные для шлифовальных шкурок. Технические условия | |

ГОСТ 4403-91 | Ткани для сит из шелковых и синтетических нитей. Общие технические условия | |

ГОСТ 5617-71 | Ткань суровая из натурального шелка. Технические условия | |

ГОСТ 5665-77 | Ткани бортовые льняные и полульняные. Общие технические условия | |

ГОСТ 6056-88 | Ткани зонтичные из синтетических нитей. Общие технические условия | |

ГОСТ 7913-76 | Ткани и штучные изделия хлопчатобумажные и смешанные. Нормы устойчивости окраски и методы ее определения | |

ГОСТ 8737-77 | Ткани и штучные изделия хлопчатобумажные, из пряжи химических волокон и смешанные. Первичная упаковка и маркировка | |

ГОСТ 9202-87 | Ткани шелковые и полушелковые. | |

ГОСТ 9204-84 | Ткани и штучные изделия чистошерстяные и полушерстяные. Номинальные ширины и размеры | |

ГОСТ 9845-83 | Ткани шелковые и полушелковые галстучные. Общие технические условия | |

ГОСТ 10232-77 | Ткани и штучные изделия чистольняные, льняные и полульняные полотенечные. Общие технические условия | |

ГОСТ 10524-74 | Ткани и изделия штучные льняные и полульняные махровые. Общие технические условия | |

ГОСТ 10641-88 | Ткани и штучные изделия текстильные. Нормы допускаемых отклонений по показателям поверхностной плотности и числу нитей на 10 см | |

ГОСТ 11039-84 | Ткани льняные и полульняные пестротканые и кислованные. Общие технические условия | |

ГОСТ 11209-85 | Ткани хлопчатобумажные и смешанные защитные для спецодежды. Технические условия | |

ГОСТ 11518-88 | Ткани сорочечные из химических нитей и смешанной пряжи. Общие технические условия | |

ГОСТ 12422-78 | Ткани шелковые технические. Методы испытаний | |

ГОСТ 12453-77 | Ткани и штучные изделия чистольняные, льняные и полульняные. Первичная упаковка и маркировка | |

ГОСТ 13090-90 | Ткани технические каркасные. Технические условия | |

ГОСТ 15898-70 | Ткани льняные и полульняные. Метод определения огнестойкости |

Продолжение таблицы 1.1

| ГОСТ 15968-87 | Ткани чистольняные, льняные и полульняные одежные. Общие технические условия |

ГОСТ 16428-89 | Ткани технические из натурального шелка и химических нитей. Технические условия | |

ГОСТ 17504-80 | Ткани хлопчатобумажные и смешанные с отделками синтетическими смолами. Общие технические условия | |

ГОСТ 18117-80 | Ткани и штучные изделия чистошерстяные и полушерстяные. Метод определения сминаемости | |

ГОСТ 18215-87 | Ткани полиамидные технические для конвейерных лент и плоских приводных ремней. Технические условия | |

ГОСТ 18484-87 | Ткани шелковые и полушелковые. Классификация норм несминаемости | |

ГОСТ 20023-89 | Ткани технические «Эксцельсиор». Технические условия | |

ГОСТ 20232-74 | Ткани хлопчатобумажные и смешанные ведомственного назначения. Нормы стойкости к истиранию | |

ГОСТ 20236-87 | Ткани шелковые и полушелковые. Нормы стойкости к раздвигаемости | |

ГОСТ 20723-89 | Ткани плательные из натурального крученого шелка. Технические условия | |

ГОСТ 23114-78 | Ткани капроновые технические для гибких ограждений. Технические условия | |

ГОСТ 23351-78 | Ткани и штучные изделия текстильные махровые. Метод определения прочности закрепления петельных нитей | |

ГОСТ 23433-79 | Ткани и штучные изделия из химических волокон. Нормы устойчивости окраски и методы ее определения | |

ГОСТ 23785.0-2001 | Ткань кордная. Правила приемки и метод отбора проб | |

ГОСТ 23785.1-2001 | Ткань кордная. Метод определения разрывной нагрузки и удлинения при разрыве | |

ГОСТ 23785.2-2001 | Ткань кордная. Метод определения толщины | |

ГОСТ 23785.3-2001 | Ткань кордная. Метод определения числа кручений | |

ГОСТ 23785.4-2001 | Ткань кордная. Метод определения линейных размеров, плотности по основе и утку, поверхностной плотности | |

ГОСТ 23785.5-2001 | Ткань кордная. Метод определения линейной усадки | |

ГОСТ 23785.6-2001 | Ткань кордная. Метод определения термостойкости | |

ГОСТ 23785.7-89 | Ткань кордная. Метод определения прочности связи с резиной | |

ГОСТ 24220-80 | Ткани мебельные. Общие технические условия | |

ГОСТ 24327-80 | Ткань кордная. Упаковка, маркировка, транспортирование и хранение | |

ГОСТ 24338-80 | Ткань кордная вискозная. Технические условия | |

ГОСТ 25132-82 | Ткани шелковые и полушелковые. Классификация норм пиллингуемости | |

ГОСТ 25227-82 | Ткани шелковые и полушелковые. Первичная упаковка и маркировка | |

ГОСТ 25617-83 | Ткани и изделия льняные, полульняные, хлопчатобумажные и смешанные. Методы химических испытаний | |

ГОСТ 26095-84 | Ткани полиэфирные технические фильтровальные. Технические условия | |

ГОСТ 27504-87 | Ткани полиэфирные тентовые. Технические условия | |

ГОСТ 27541-87 | Ткани камвольные чистошерстяные и полушерстяные ведомственного назначения. Технические условия |

Продолжение таблицы 1.1

| ГОСТ 27542-87 | Ткани суконные чистошерстяные и полушерстяные ведомственного назначения. Технические условия |

ГОСТ 27886-88 | Материалы текстильные. Ткань смежная шерстяная. Технические требования и методы испытания | |

ГОСТ 27887-88 | Материалы текстильные. Ткань смежная из вискозных волокон. Технические требования и методы испытаний | |

ГОСТ 28093-89 | Материалы текстильные. Ткань смежная хлопковая. Технические требования и методы испытания | |

ГОСТ 28253-89 | Ткани шелковые и полушелковые плательные и плательно-костюмные. Общие технические условия | |

ГОСТ 28486-90 | Ткани плащевые и курточные из синтетических нитей. Общие технические условия | |

ГОСТ 29013-91 | Ткани одеяльные и корсетные из химических нитей и пряжи. Общие технические условия | |

ГОСТ 29098-91 | Ткани для галантерейных изделий. Общие технические условия | |

ГОСТ 29104.0-91 | Ткани технические. Правила приемки и метод отбора проб | |

ГОСТ 29104.1-91 | Ткани технические. Методы определения линейных размеров, линейной и поверхностной плотностей | |

ГОСТ 29104.2-91 | Ткани технические. Метод определения толщины | |

ГОСТ 29104.3-91 | Ткани технические. Метод определения количества нитей на 10 см | |

ГОСТ 29104.4-91 | Ткани технические. Метод определения разрывной нагрузки и удлинения при разрыве | |

ГОСТ 29104.5-91 | Ткани технические. Методы определения раздирающей нагрузки | |

ГОСТ 29104.6-91 | Ткани технические. Метод определения раздвигаемости | |

ГОСТ 29104.7-91 | Ткани технические. Метод определения размера ячеек | |

ГОСТ 29104.8-91 | Ткани технические. Метод определения прочности и растяжимости при продавливании шариком | |

ГОСТ 29104.10-91 | Ткани технические. Метод определения изменения размеров в кипящей воде | |

ГОСТ 29104.11-91 | Ткани технические. Метод определения капиллярности | |

ГОСТ 29104.12-91 | Ткани технические. Метод определения стойкости к нефтепродуктам | |

ГОСТ 29104.13-91 | Ткани технические. Метод определения стойкости к агрессивным средам | |

ГОСТ 29104.14-91 | Ткани технические. Метод определения термостойкости | |

ГОСТ 29104.15-91 | Ткани технические. Метод определения массовой доли компонентов нитей в тканях | |

ГОСТ 29104.16-91 | Ткани технические. Метод определения водопроницаемости | |

ГОСТ 29104.17-91 | Ткани технические. Метод определения стойкости к истиранию по плоскости | |

ГОСТ 29104.18-91 | Ткани технические. Метод определения стойкости к осыпаемости | |

ГОСТ 29104.19-91 | Ткани технические. Метод определения стойкости к вымыванию волокон из ткани | |

ГОСТ 29104.20-91 | Ткани технические. Метод определения удельного поверхностного электрического сопротивления | |

ГОСТ 29104.21-91 | Ткани технические. Методы определения жесткости при изгибе |

Окончание таблицы 1.1

| ГОСТ 29104.22-91 | Ткани технические. Метод определения компонентов полного удлинения при растяжении нагрузкой, меньше разрывной |

ГОСТ 29104.23-91 | Ткани технические. Метод определения тонкости фильтрации | |

ГОСТ 29222-91 | Ткани плащевые из химических волокон и смешанные. Общие технические условия | |

ГОСТ 29223-91 | Ткани плательные, плательно-костюмные и костюмные из химических волокон. Общие технические условия | |

ГОСТ 29298-92 | Ткани хлопчатобумажные и смешанные бытовые. Общие технические условия | |

ГОСТ 30359-96 | Ткани синтетические высокообъемные. Метод определения эффективного срока службы | |

Государственные стандарты | СТБ 1017-96 | Ткани и штучные изделия хлопчатобумажные и смешанные махровые и вафельные. Общие технические условия. |

СТБ 1139-99 | Ткани чистольняные, льняные и полульняные одежные. Общие технические условия. | |

СТБ 1145-99 | Ткани одежные из химических волокон с вложением шерстяного волокна менее 20%. Общие технические условия. | |

СТБ 1508-2004 | Ткани и изделия штучные текстильные декоративные. Общие технические условия. |

|

Вид сырья Массовая доля сырья |

ГОСТ 30387 | на трикотажные полотна и изделия из различных видов сырья |

|

Вид сырья Массовая доля сырья Массовая доля нитей из пряжи из различных видов сырья роспуском пробы |

ГОСТ Р 50721 | на трикотажные полотна и изделия из различных видов сырья |

| Воздухопроницаемость | ГОСТ ISO 9237 | может быть применен к большинству видов текстильных материалов, включая ткани технического назначения, нетканые материалы, войлок, искусственный мех, трикотажные полотна и готовые текстильные изделия, обладающие воздухопроницаемостью |

| Гигроскопичность | ГОСТ 3816 п. 3 | на тканые, трикотажные и нетканые полотна, текстильно-галантерейные и штучные изделия из волокон и нитей всех видов и устанавливает методы определения гигроскопических (влажности, гигроскопичности, влагоотдачи, капиллярности) и водоотталкивающих свойств текстильных полотен. |

| Длина нити в стежке | ГОСТ 9176 п. 4 | на трикотажные изделия из всех видов пряжи и нитей |

| Запах образца (характер запаха, интенсивность запаха) | Инструкция по санитарно-химическому исследованию изделий, изготовленных из полимерных и других синтетических материалов, предназначенных для контакта с пищевыми продуктами (утв. Минздравом СССР 02.02.1971 № 880-71) |

|

| Изменение линейных размеров после мокрой обработки | ГОСТ 26223 | на перчатки и варежки, вязаные любым способом из всех видов нитей, и устанавливает метод определения изменения линейных размеров готовых изделий после мокрой обработки |

| Изменение линейных размеров после мокрой обработки | ГОСТ 31423 |

на верхние и бельевые трикотажные изделия не распространяется на трикотажные изделия специального назначения. |

| Изменения размеров после стирки и сушки | ГОСТ Р ИСО 5077 | тканей, одежды или других текстильных изделий |

| Количество свободного формальдегида | ГОСТ 25617 п. 17 | на льняные, полульняные, хлопчатобумажные, смешанные ткани и изделия (штучные изделия, пряжа, нитки, шпагат, шнуры, веревочные и другие крученые изделия), а также на текстильно-галантерейные изделия тканые, плетеные, вязаные, гардинно-тюлевые, кружевные и др. |

| Количество свободного формальдегида | ГОСТ 25617 п. 18 | на льняные, полульняные, хлопчатобумажные, смешанные ткани и изделия (штучные изделия, пряжа, нитки, шпагат, шнуры, веревочные и другие крученые изделия), а также на текстильно-галантерейные изделия тканые, плетеные, вязаные, гардинно-тюлевые, кружевные и др. |

| Линейные измерения | ГОСТ 4103 | на все виды швейных изделий |

| Линейные размеры | ГОСТ 8846 | на суровые и отделанные трикотажные полотна, полуфабрикаты и изделия из всех видов пряжи и нитей |

|

Линейные размеры Линейная и поверхностная плотности |

ГОСТ 3811 | на суровые и готовые ткани, нетканые полотна и штучные изделия из волокон и нитей всех видов |

| Массовая доля волокон в двухкомпонентных смесях | ГОСТ ИСО 1833 | на материалы текстильные |

| Массовая доля волокон в смеси акрилового, модифицированных акриловых, эластановых, поливинилхлоридных волокон и некоторых других волокон | ГОСТ ISO 1833-12 | двухкомпонентных смесей волокон |

| Массовая доля волокон в смеси ацетатного и некоторых других волокон | ГОСТ ISO 1833-2 | двухкомпонентных смесей волокон |

| Массовая доля волокон в смеси ацетатного и некоторых поливинилхлоридных волокон | ГОСТ ISO 1833-14 | двухкомпонентных смесей волокон |

| Массовая доля волокон в смеси ацетатного и триацетатного волокон | ГОСТ ISO 1833-8 | двухкомпонентных смесей волокон |

| Массовая доля волокон в смеси вискозного, медно-аммиачного или высокомодульного и хлопковых волокон | ГОСТ ISO 1833-5 | двухкомпонентных смесей волокон |

| Массовая доля волокон в смеси натурального шелкового волокна и шерстяного волокна или волокна из волос животных | ГОСТ ISO 1833-18 | двухкомпонентных смесей волокон |

| Массовая доля волокон в смеси некоторых поливинилхлоридных волокон и некоторых других волокон | ГОСТ ISO 1833-13 | двухкомпонентных смесей волокон |

| Массовая доля волокон в смеси полиамидных и некоторых других волокон | ГОСТ ISO 1833-7 | двухкомпонентных смесей волокон |

| Массовая доля волокон в смеси поливинилхлоридных волокон (гомополимеров винилхлорида) и некоторых других волокон | ГОСТ ISO 1833-17 | двухкомпонентных смесей волокон |

| Массовая доля волокон в смеси поливинилхлоридных волокон, некоторых модифицированных акриловых, некоторых эластановых, ацетатных, триацетатных и некоторых других волокон | ГОСТ ISO 1833-21 | двухкомпонентных смесей волокон |

| Массовая доля волокон в смеси полипропиленовых волокон и некоторых других волокон | ГОСТ Р ИСО 1833-16 | Двукомпонентные смеси |

| Массовая доля волокон в смеси триацетатного или полилактидного и некоторых других волокон | ГОСТ ISO 1833-10 | двухкомпонентных смесей волокон |

| Массовая доля волокон в смеси целлюлозного и полиэфирного волокон | ГОСТ ISO 1833-11 | двухкомпонентных смесей волокон |

| Массовая доля волокон в трехкомпонентных смесях | ГОСТ ISO 1833-2 | двухкомпонентных смесей волокон |

| Массовая доля волокон в трехкомпонентных смесях | ГОСТ ИСО 5088 | на материалы текстильные |

| Массовая доля нерастворимого компонента | ГОСТ ISO 1833-1 | двухкомпонентных смесей волокон |

| Минимально допустимая растяжимость шва | ГОСТ 9176 п. 2 | на трикотажные изделия из всех видов пряжи и нитей |

| Органолептические показатели изделий и/или вытяжек (интенсивность запаха) | МУК 4.1/4.3.1485 |

|

Органолептические показатели модельных растворов после контакта с исследуемым образцом (вытяжек):

|

Инструкция по санитарно-химическому исследованию изделий, изготовленных из полимерных и других синтетических материалов, предназначенных для контакта с пищевыми продуктами (утв. Минздравом СССР 02.02.1971 № 880-71) |

|

| Плотность нитей | ГОСТ 3812 | на суровые и готовые текстильные ткани и штучные изделия |

| Разрывная нагрузка | ГОСТ 28073 | на швейные изделия всех видов |

|

Разрывные характеристики Растяжимость при нагрузках, меньше разрывных |

ГОСТ 19712 |

на трикотажные изделия из всех видов пряжи и нитей не распространяется на подследники из всех видов пряжи и нитей. |

|

Разрывные характеристики Растяжимость при нагрузках, меньше разрывных |

ГОСТ 8847 | на отделанные трикотажные полотна и искусственный трикотажный мех бытового и технического назначения, на суровые товарные полотна из всех видов пряжи и нитей |

| Разрывные характеристики при растяжении | ГОСТ 3813 | на суровые и готовые текстильные ткани и штучные изделия из волокон и нитей всех видов |

| Устойчивость окраски к «поту» | ГОСТ 9733.6 | текстильных материалов любого волокнистого состава и красителей любого класса |

| Устойчивость окраски к глажению | ГОСТ 9733.7 | текстильных материалов любого волокнистого состава и красителей любого класса |

| Устойчивость окраски к дистиллированной воде | ГОСТ 9733.5 | текстильных материалов любого волокнистого состава и красителей любого класса |

| Устойчивость окраски к морской воде | ГОСТ 9733.9 | текстильных материалов любого волокнистого состава и красителей любого класса |

| Устойчивость окраски к органическим растворителям | ГОСТ 9733.13 | текстильных материалов любого волокнистого состава и красителей любого класса |

| Устойчивость окраски к стиркам | ГОСТ 9733.4 | текстильных материалов любого волокнистого состава и красителей любого класса |

| Устойчивость окраски к трению | ГОСТ 9733.27 | текстильных материалов любого волокнистого состава и красителей любого класса |

| Устойчивость окраски к физико-химическим воздействиям | ГОСТ 2351 | на трикотажные изделия и полотна, вырабатываемые из натуральных и химических нитей и пряжи и их различных сочетаний, гладкокрашеные, рисунчатые с применением крашеных нитей и пряжи, набивные |

| Устойчивость окраски к физико-химическим воздействиям | ГОСТ 7913 |

на ткани и штучные изделия, вырабатываемые из хлопчатобумажной и смешанной пряжи, а также из хлопчатобумажной основы и утка из искусственных комплексных нитей или вискозной пряжи не распространяется на технические ткани и ткани специального назначения. |

| Устойчивость окрасок к физико-химическим воздействиям | ГОСТ 9733.0 | текстильных материалов любого волокнистого состава и красителей любого класса |

| Число стежков в строчке | ГОСТ 9176 п. 3 | на трикотажные изделия из всех видов пряжи и нитей |

| Ширина шва | ГОСТ 9176 п. 3 | на трикотажные изделия из всех видов пряжи и нитей |

| Электризуемость материалов (по величине напряженности электростатического поля на поверхности образца) | МУК 4.1/4.3.1485 п. 3.2 | Одежда для детей, подростков и взрослых (изделия швейные и трикотажные бельевые; швейные и трикотажные платьево-блузочного и пальтово-костюмного ассортимента; чулочно-носочные; головные уборы; платочно-шарфовые; кожаные и меховые, а также на материалы для их изготовления) |

| Проведение испытаний вне области аккредитации | ||

|

ГОСТ 3816-81 (ИСО 811-81) Полотна текстильные. 2. Влажность 4. Влагоотдача 7. Водопоглощение |

Полотна тканые, трикотажные и нетканые, текстильно-галантерейные и штучные изделия из волокон и нитей всех видов | |

|

ГОСТ 25617-2014 Ткани и изделия льняные, полульняные, хлопчатобумажные и смешанные. Методы химических испытаний 4 Методы определения в тканях и изделиях, обработанных аппретами всех видов, присутствия соединений, экстрагируемых водой |

Льняные, полульняные, хлопчатобумажные, смешанные ткани и изделия (штучные изделия, пряжа, нитки, шпагат, шнуры, веревочные и другие крученые изделия), а также на текстильно-галантерейные изделия тканые, плетеные, вязаные, гардинно-тюлевые, кружевные и др. | |

|

ГОСТ 8846-87 (СТ СЭВ 4226-83) Полотна и изделия трикотажные. Методы определения линейных размеров, перекоса, числа петельных рядов и петельных столбиков и длины нити в петле Перекоса петельных столбиков и петельных рядов для товарного полотна и изделий; числа петельных рядов и петельных столбиков полотен; числа петельных рядов и петельных столбиков изделий; длины нити в петле полотен и изделий. |

Суровые и отделанные трикотажные полотна, полуфабрикаты и изделия из всех видов пряжи и нитей | |

Принципы определения сортности тканей

Качество текстильных материалов оценивается по стандартам и другой нормативно-технической документации и характеризуется сортом. Сорт — одна из основных характеристик качества продукции. Сорт продукции — градация ее определенного вида по одному или нескольким показателям качества, установленная нормативной документацией. Сорт тканей определяется на основании соответствующих стандартов (ГОСТ 161, ГОСТ 187, ГОСТ 357 и ГОСТ 358).

Признаками определения сортности тканей являются прочность окраски; физико-механические показатели, пороки внешнего вида.

Прочность окраски. Под прочностью окраски тканей понимают способность окраски противостоять различным физико-механическим и химическим воздействиям. Определяют стойкость окраски к действию воды, пота, стирки, света, сухого и мокрого трения, глажения и др. По устойчивости окраски хлопчатобумажные, шелковые и шерстяные ткани выпускаются обыкновенной, прочной и особо прочной устойчивости; льняные — прочной и особо прочной устойчивости.

Устойчивость окраски тканей к различным воздействиям проверяют при лабораторных испытаниях, которые проводятся согласно соответствующим стандартам, и оценивают в баллах путем сравнения испытываемых проб с эталонами. В качестве эталонов служат шкалы синих и серых эталонных окрасок.

Шкала синих эталонных окрасок предназначена для определения степени изменения первоначальной окраски тканей от воздействия света, светопогоды и позволяет оценивать устойчивость окраски от 1 до 8 баллов (балл 8 — высшая степень устойчивости окраски).

Шкала серых эталонных окрасок служит для определения степени изменения первоначальной окраски тканей от других физико-механических воздействий и дает возможность оценивать устойчивость окраски от 1 до 5 баллов (балл 5 — высший).

Стандартные показатели устойчивости окраски тканей (кроме шерстяных) к различным воздействиям указываются в баллах и являются гарантийными. Устойчивость окраски хлопчатобумажных, льняных, шелковых тканей ниже норм стандарта не допускается. Для шерстяных тканей допускается отклонение в группе обыкновенной устойчивости окраски от нормы на 1 балл не более, чем по двум различным видам воздействий при условии, что показатели устойчивости окраски по этим видам воздействий составляют не менее 3 баллов.

Физико-механические показатели. К физико-механическим показателям, используемым при определении сортности, общими для всех тканей являются: ширина ткани, поверхностная плотность (масса 1 м2), плотность ткани по основе и утку, прочность ткани на разрыв при растяжении по основе и утку, а дополнительно для шерстяных тканей: превышение содержания шерстяных волокон, процент содержания жира, усадка ткани.

Для определения физико-механических показателей из партии до 5000 м отбирают три куска и из каждых последующих 5000 м дополнительно по одному куску.

В стандартах указываются гарантийные нормы по всем показателям. Отклонения показателей от установленных норм по стандарту для хлопчатобумажных тканей оцениваются в 11 пороков, для шелковых — в 8 или 18 пороков, для льняных и шерстяных допускаются отклонения от норм первого сорта в процентах. Если при проверке окажется, что отклонения превышают допустимые нормы хотя бы по одному из показателей стандарта, то ткань переводится в брак.

Пороки тканей. Уровень качества тканей в значительной мере зависит от пороков внешнего вида, которые могут появиться на различных стадиях производства текстильных изделий: предварительной обработки сырья или прижизненные, в процессе прядения, ткачества и отделки. Основными причинами возникновения пороков внешнего вида в процессе производства тканей обычно являются использование недоброкачественного сырья, различные нарушения технологических процессов, разладка оборудования, небрежное обращение с сырьем, полуфабрикатами, готовыми изделиями.

Пороки волокон: хлопка — незрелые, недозрелые, больные, рваные, перебитые волокна, галочки, жгутики, узелки, кожи

ца с волокнами и пухом и др.; льна — закостренность; шерсти — сорная, репейная, переслежистая, ослабленная, мертвый волос, недомытая и перемытая шерсть.

Пороки пряжи и нитей возникают в результате использования порочного сырья, неисправности фабричного оборудования, нарушения технологических режимов, от небрежности работников. Наиболее часто встречающимися пороками являются: сорная пряжа, узелки, утолщения, мушковатость, шишко-ватость, маховатость, склейка, зебристость, непропряды, ворсистость, разнооттеночность, неравномерная по толщине пряжа, штопорность и рябина, масляные и загрязненные нити и др.

Пороки ткачества возникают в результате плохой наладки ткацкого станка, разладки его отдельных механизмов и др. В процессе ткачества могут появиться следующие пороки: близны, недосека и забонна, подплетина, неподработка нитей, поднырки, сукрутины (уточные петли), двойники, пролеты утка, слеты утка, разный уток, редочь, рубец, помеха, худоба, рассечка бердом, тканные затаски, слабины и натяжки, дыры, пробоины, просечки, пятна и загрязнения и др.

Пороки отделки тканей могут возникнуть на различных стадиях отделочного производства.

Пороки очистки и подготовки тканей к отделке: неровная опалка, общая непропалка, пережог тканей, прощипки, заметная штопка, плохой начес ворса, полосатость, проворсовка, ослабление ткани, заваленность, недовал и перевал ткани, морщинистость, заломы и др.

Пороки отбельного производства: непроварка, известковые пятна, ослабление ткани, забеленность, растаски, масляные и ржавые пятна, дыры, пробоины, просечки и др.

Пороки крашения: капель и подмочка, разнокромочность, неравномерная окраска, непрокрас, полосатость поперечная, крапины, засечки, пятна, помарки, красильный останов, маркость ткани, ослабление ткани и др.

Пороки узорчатой расцветки: щелчок, штриф, затаск, срыв краски, растечки, забитость, растраф, засечка, ореол, однобокая печать, належки, перекос рисунка, печатный останов, ослабление тканей и др.

Пороки заключительной отделки: недоспиртовка, переспиртовка, синие кранины, крахмальные пятна, однобокая отделка, заниженная и завышенная ширина, неравномерная ширина, перекос утка, оторванная кромка, стригальные плешины, порезы тканей, плохая стрижка концов и др.

Пороки внешнего вида определяются органолептически, они бывают местными и распространенными. Местными назы

вают пороки, расположенные на небольших участках полотна тканей: забоины, близны, дыры, поднырки и др. Распространенные пороки расположены по всему куску ткани: разноотте-ночность, засоренность репьем, мушковатость и др. Местные пороки, встречающиеся по всему куску (пятна, утолщенные нити и др.), относятся к распространенным. Пороки внешнего вида, в значительной степени снижающие уровень качества тканей, не допускаются. Недопустимые местные пороки в тканях должны быть вырезаны. По согласованию с предприятиями допускается поставка тканей с невырезанными пороками и отметкой в начале и конце порока у кромки тканей белыми нитками клеймом «В», что означает условный вырез. При размере порока до 2 см вместо условного выреза на ткани отмечают условный разрез («Р»). По значимости, размеру порока, виду и назначению ткани местные пороки тканей оцениваются от 1 до 11.

В зависимости от назначения ткани для определения размера местного порока хлопчатобумажные и шелковые ткани делятся на четыре группы, льняные — на семь, шерстяные на группы не делятся.

При определении сортности местные пороки пересчитыва-ются на условную длину ткани, которая зависит от ее ширины: для шерстяных тканей она равна 30 м, для льняных — принята условная площадь в 30 м2.

Распространенные пороки оценивают по большему количеству пороков без пересчета их на условную длину куска. Например, для шелковых гладких тканей — 8 и 18 пороков. В первом сорте распространенные пороки не допускаются, во втором — допускается один, а для шерстяных набивных тканей — Два. Для льняных и шерстяных тканей ограничивается количество местных пороков в тканях второго сорта.

Сорт тканей определяется по суммарному количеству распространенных пороков, местных, с учетом пересчета на условную длину, отклонений от норм стандарта по физико-механическим показателям, а для шерстяных — с учетом прочности окраски.

Хлопчатобумажные, льняные и шерстяные ткани делятся на два сорта, шелковые — на три. Для хлопчатобумажных тканей в первом сорте допускается 10 пороков; во втором — 30; для льняных — в первом — 8, во втором — 22; для шерстяных — в первом — 12, во втором — 36; для шелковых гладких в первом — 7, во втором — 17, в третьем — 30; для шелковых ворсовых — в первом — 5, во втором — 9, в третьем — 25.

Роскачество разъяснило, какие колготки в соответствии с ГОСТ можно называть «шерстяными», «полушерстяными» и «с шерстью»

Сложную структуру волокон шерсти не научились воссоздавать искусственным способом, и до сих основным аналогом натурального материала остаётся акриловая нить, запатентованная в 1950-х компанией Du Pont, которая в 1940-х заменила шёлк на нейлон, а хлопок — на полиэстер. Акриловая пряжа обычно стоит дешевле, чем аналоги из натуральных волокон, но ей не хватает мягкости, воздухопроницаемости и гигроскопичности, в мокром состоянии она не такая тёплая, как шерсть, акриловый трикотаж способен издавать неприятный скрип. Акриловая ткань более склонна к образованию катышков, чем практически любая другая, а потому вещи из неё не отличаются сравнительной долговечностью.

Невысокая цена перевешивает сомнительные потребительские свойства акриловых нитей, а потому это волокно массово добавляют в колготки с названиями «тёплые», «зимние» и «шерстяные». Даёт ли право неофициальное название акрила «искусственная шерсть» печатать на упаковках колготок термины «шерстяные», «полушерстяные» или «с шерстью»? С этим вопросом редакция bracatuS обратилась к экспертам Роскачества, которые пояснили, что отдельного ГОСТ, регламентирующего состав пряжи чулочно-носочных изделий, не существует, поэтому следует ориентироваться на ГОСТ 28000-2004 «Ткани одежные чистошерстяные, шерстяные и полушерстяные. Общие технические условия»:

3.1. Ткань чистошерстяная: ткань, в которой кондиционная массовая доля шерстяного волокна должна быть не менее 95%.

3.2. Ткань шерстяная: ткань, в которой кондиционная массовая доля шерстяного волокна должна быть не менее 70%.

3.3. Ткань полушерстяная: ткань, в которой кондиционная массовая доля шерстяного волокна должна быть не менее 20%.

Определение «с шерстью» в ГОСТ отсутствует, но можно так назвать ткань с долей шерстяного волокна менее 20%.

Согласно официальному ответу Роскачества шерстяными можно называть колготки, в составе которых содержится не меньше 70% натуральной шерсти, если этого волокна от 20% до 70%, то колготки следует считать полушерстяными, а если меньше 20%, то подходящим будет название «с шерстью».

Учитывая отсутствие нормативных документов, указание на упаковках колготок с преобладанием синтетических волокон названий «шерстяные» или «с шерстью» нельзя назвать нарушением, но при покупке следует помнить об этом нюансе, и не только смотреть на названия, но и вчитываться в состав. Законодательство требует, чтобы состав изделия указывался в порядке убывания: вначале — преобладающее волокно, затем — остальные. Но и эта норма не всегда выполняется производителями, а потому недостаточно мельком взглянуть на состав и увидеть лишь первый компонент — изучите весь список.

Осторожно! (НЕ)кашемировые колготки!

К 1970-м годам экологическое движение настроило общественное мнение против синтетических тканей, и примерно в то же время появилась информация о потенциальной токсичности и канцерогенных свойствах акрила. В Соединенных Штатах популярность синтетических волокон неуклонно снижалась, но открытие новых рынков сбыта в Азии и Африке помогло сохранить производство акрилового волокна на плаву.

DuPont больше не является ведущим производителем акрилового волокна. Конкуренты в Китае, Индии, Индонезии и других странах АСЕАН вытеснили этого американского производителя с позиции лидера рынка. Американский потребительский рынок требует гораздо меньше акриловой ткани, чем рынки развивающихся стран.

Старайтесь не носить тёмные и красноватые чулки с чёрным костюмом, поскольку это создаст мрачный и даже унылый вид; лучше всего с чёрным сочетается бежевый. И, несмотря на то, что загорелые ноги хорошо смотрятся с белым или пастельным летним платьем, чулки аналогичного цвета плохо сочетаются с белым. Для белого костюма лучше выбрать розоватый или бежевый оттенок чулок.

— Женевьев Антуан Дарьо

Ткань соответствует требованиям ГОСТ 24220

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Мебельные ткани должны изготовляться в соответствии с требованиями настоящего стандарта и технической документации, утвержденной в установленном порядке.

1.2. Мебельные ткани должны выпускаться шириной в соответствии с требованиями ГОСТ 9205-75, ГОСТ 9202-87.

Полушерстяные ткани должны выпускаться шириной (142±2) и (152±2,5) см; ширина каждой кромки в куске ткани не должна превышать 1,7 см для тканей, вырабатываемых на бесчелночных ткацких станках. Полульняные ткани должны выпускаться шириной (150±2) и (160±2,5) см; ширина двух кромок не должна превышать 2,0 см, для тканей, вырабатываемых на бесчелночных станках типа СТБ, 3,5 см. Допускается вырабатывать полушерстяные и полульняные мебельные ткани других ширин. (Измененная редакция, Изм. N 4).1.3. Разрывная нагрузка полоски ткани по основе и утку должна быть не менее 392 Н (40 кгс).

Допускается по согласованию с потребителем вырабатывать ткани из вискозной пряжи и полушерстяные ткани с применением фасонной пряжи и с различными эффектами с разрывной нагрузкой не менее 294 Н (30 кгс).1.4. Допускаемые отклонения по поверхностной плотности и числу нитей на 10 см по основе и утку должны соответствовать ГОСТ 10641-88.

(Измененная редакция, Изм. N 1).1.5. Удлинение при разрыве полоски ткани по основе и утку должно быть, %, не более:

30 — для полушерстяных тканей;

25 — для всех других мебельных тканей, кроме тканей из химических нитей и пряжи из химических волокон.

Удлинение тканей из химических нитей и пряжи из химических волокон по основе и/или утку при стандартной разрывной нагрузке 392 Н должно быть не более 25%. (Измененная редакция, Изм. N 5).1.6. Стойкость к истиранию по плоскости мебельных тканей должна соответствовать требованиям, указанным в табл.1.

Таблица 1

|

Поверхностная плотность, г/м |

Число циклов до образования дыры, не менее |

|

До 300 включ. |

3000 |

|

Св. 300 до 400 включ. |

4500 |

|

» 400 » 500 « |

5500 |

|

» 500 » 600 « |

7500 |

|

» 600 |

9500 |

1. (Исключено, Изм. N 1).

2. Допускается снижение стойкости к истиранию тканей с применением вискозной и нитроновой пряжи не более чем 10%.

3. С 01.01.91 для хлопчатобумажных и смешанных тканей стойкость к истиранию по плоскости до разрушения структуры (обрыв двух или нескольких нитей, или истирание ворса или петель до грунта) должна быть не менее 800 циклов, для гобеленов и тканей с содержанием вискозного волокна — не менее 500 циклов.

(Измененная редакция, Изм. N 3).1.7. Устойчивость окраски тканей должна соответствовать прочной и особо прочной группам по ГОСТ 7913-76, ГОСТ 7780-78, ГОСТ 7779-75 и ГОСТ 11151-77.

1.8. По художественно-эстетическим показателям мебельные ткани должны соответствовать образцам-эталонам, утвержденным в соответствии с требованиями ГОСТ 15.007-88.

(Измененная редакция, Изм. N 1, 2).1.9, табл.2. (Исключены, Изм. N 1).

1.10. Мебельные ткани, кроме плюшевых, полушерстяных, полульняных, а также тканей с текстурированной (объемной) и фасонной пряжей, должны быть аппретированы.

1.11. Сорт ткани определяют по ГОСТ 161-86, ГОСТ 357-75, ГОСТ 187-85 и ГОСТ 358-82.

Новые ткани улучшенного качества с индексом «Н» должны соответствовать требованиям, предъявляемым к I и II сорту. (Измененная редакция, Изм. N 1, 2).1.12. Показатели, характеризующие конкретные свойства каждого артикула мебельных тканей: ширина, поверхностная плотность, переплетение, число нитей на 10 см по основе и утку, вид сырья, линейная плотность пряжи и нитей, применяемых в основе и утке — должны быть предусмотрены в технической документации на конкретную продукцию.

2. ПРАВИЛА ПРИЕМКИ

2.1. Правила приемки — по ГОСТ 20566-75.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Отбор проб — по ГОСТ 20566-75.

(Измененная редакция, Изм. N 1).3.2. Определение линейных размеров и поверхностной плотности — по ГОСТ 3811-72.

3.3. Определение числа нитей на 10 см по основе и утку — по ГОСТ 3812-72.

3.4. Определение разрывной нагрузки, удлинения при разрыве и удлинения при стандартной разрывной нагрузке — по ГОСТ 3813-72.

(Измененная редакция, Изм. N 4).3.5. Определение стойкости к истиранию по плоскости — по ГОСТ 18976-73 и ГОСТ 9913-90со следующим дополнением: с 01.01.91 для хлопчатобумажных и смешанных тканей стойкость к истиранию по плоскости определяется числом циклов вращения головки прибора, выдерживаемых тканью до обрыва двух или нескольких нитей, или истиранием ворса или петель до грунта.

(Измененная редакция, Изм. N 3, 5).3.6. Определение устойчивости окраски — по ГОСТ 9733.0-83, ГОСТ 9733.1-91, ГОСТ 9733.13-83, ГОСТ 9733.27-83 и ГОСТ 9733.3-83.

(Измененная редакция, Изм. N 5).3.7. Определение содержания аппрета — по ГОСТ 25617-83.

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Складывание, первичная упаковка тканей — по ГОСТ 8737-77, ГОСТ 12453-77, ГОСТ 25227-82; маркировка — по ГОСТ 30084-93.

(Измененная редакция, Изм. N 5).4.2. Упаковка и маркировка тканей для транспортирования, транспортирование и хранение тканей — по ГОСТ 7000-80.

4.3. Транспортная маркировка — по ГОСТ 14192-96 с нанесением манипуляционных знаков «Боится сырости» и «Крюками непосредственно не брать».

(Измененная редакция, Изм. N 1, 5). Текст документа сверен по: официальное издание М.: Издательство стандартов, 1993| Код | Название на иностранных языках | Название на русском языке | |

| АB | Abaca (Manila hemp) | Манильская пенька | |

| AF, EA | Sonstige fasem | Другие волокна | |

| Another fibre | |||

| Other fibres | |||

| Autres fibres | |||

| ALG (AL, AG) | Alginate | Альгинат, Альгинатное волокно | |

| Alginat | |||

| AR | Aramid | Арамидное волокно | |

| Aramide | |||

| AS | Asbestos | Асбестовое волокно | |

|

СА по ГОСТ (чаще всего в обиходе АС) |

Acetato | Ацетатное волокно | |

| Acetate | |||

| Acetat | |||

| CA (в обиходе, не по ГОСТ) | Canapa | Волокно из пеньки, конопли | |

| Hemp | |||

| Hant | |||

| Chanvre | |||

| CC | Coir (coconut) | Кокосовое волокно | |

| Coco | |||

| CEF | Ceramic | Керамическое волокно | |

| Ceramique | |||

| CF | Carbon | Углеродное волокно | |

| Carbone | |||

| CHT | Chitin | Хитиновое волокно | |

| Chitine | |||

| CLF (СL) | Chlorofibre | Хлорволокно (Хлоридное волокно) | |

| CLY | Lyocell | Лиоцелл | |

| СMD (MD) | Modal | Высокомодульное (модифицированное) вискозное волокно, Модал | |

| Moadal | |||

| CO | Cotone | Хлопок | |

| Cotton | |||

| Baumwolle | |||

| Coton | |||

|

CO Merc |

Cotton merc | Хлопок мерсеризованный | |

| CO Pima | Cotton pima | Перуанский хлопок «лима» | |

| CTA (TA) | Triacetato | Триацетатное волокно, триацетат | |

| Triacetate | |||

| Triacetat | |||

| CU | Cupro | Медноаммиачное волокно, купро | |

| CV (VI) | Viscosa | Вискоза | |

| Viscose | |||

| ED | Elastodiene | Эластодиеновое волокно | |

| EL | Comma | Эластан | |

| Bubber | |||

| Elastane | |||

| Elasthan | |||

| Elasthanne | |||

| ELE | Elastomultiester | Эластомультиэстер | |

| EOL | Elastolefin | Эластолефин | |

| Elastolefine | |||

| FLS | Flos | Флос, синтетический аналог вискозы | |

| GF (GL) | Glass | Стекловолокно | |

| Verre | |||

| Glass Fibre | |||

| HA | Pelo | Щетина, волосяная нить,ворс | |

| Hair | |||

| Haar | |||

| Poil | |||

| HE | Henequen | Мексиканский сизаль | |

| HL | Limisto | Лён с примесями, полульняное волокно | |

| Union Linen | |||

| Halbleinen | |||

| Metis | |||

| JU | Jute | Джут | |

| Juta | |||

| KE | Kenaf (Hibiscus hemp) | Кенаф | |

| KP | Kapok | Капок (раст. пух) | |

| LI | Lino | Лён | |

| Linen-Flax | |||

| Flachs | |||

| Linen | |||

| Lin | |||

| LY | Laychra | Лайкра | |

| Laycra | |||

| Lycra | |||

| MAC (MA) | Modacrilic | Модакриловое волокно (модифицированный акрил) | |

| Modacrylin | |||

| Modacryl | |||

| Modacrylique | |||

| MEL | Melamine | Меламиновое волокно | |

| MTF (ME) | Metal | Металлическое, металлизированное волокно, люрекс | |

| Metallised | |||

| Metall | |||

| Fibre de metal | |||

| Meta fibre | |||

| MF | Microfibra | Микрофибра | |

| MG | Maguey | Мексиканский сизаль «Мэги» | |

| MO | Modal | Модал | |

| MY | Meryl | Мерил | |

| NY | Naylon | Нейлон | |

| PA | Polyamide | Полиамидное волокно | |

| PAD | Aaromatic polyamide | Полиарамидное волокно | |

| Aaromatique polyamide | |||

| PAN (PAC,PC) | Acrylic | Акриловое волокно, Акрил | |

| Acrilica | |||

| Acrylique | |||

| Acrilico | |||

| Polyacrylic | |||

| Polyacryl | |||

| PB | Polycarbamidе | Поликарбамидное волокно | |

| PЕ | Polietilen | Полиэтиленовое волокно | |

| Polyethylene | |||

| Polietileno | |||

| PES (PL) | Poliestere | Полиэфирное волокно, полиэстер | |

| Polyester | |||

| Polyester | |||

| PI | Polyimide | Полиимидное волокно | |

| PLA | Polylactide | Полилактидное волокно | |

| PLO | Polyolefin | Полиолефин | |

| POD | Polyoxadiazole | Полиоксадиазольное волокно | |

| Polyoxadiazole | |||

| PP | Polipropylene | Полипропиленовое волокно | |

| PPS | Polyphenylene sulfide | Полифениленсульфидное волокно | |

| Polysulfure de phenylene | |||

| PR | Protein | Протеиновое волокно | |

| PTFE | Fluorofibre | Фторволокно | |

| PU | Poliuretanica | Полиуретановое волокно | |

| Polyurethane | |||

| Polyurethan | |||

| PVA | Polyvinyl alcohol | Поливинилспиртовое волокно | |

| PVAL | Vinylal | Ивинилал | |

| PVC (PVCF) | Polyvinylchloride | Поливинилхлоридное волокно, полихлорвинил | |

| Polyvinylchlorid | |||

| Polyvinylchloride fibre | |||

| PVD | Polyvinylidenechloride | Поливинилиденхлоридное волокно | |

| Polyvinylidenechlorure | |||

| RA | Ramie | Волокно из крапивы (рами) | |

| RS | Rubber artificial | Резина, каучук искусственный (эластодиен) | |

| RYN | Rayon | Рэйон | |

| SE | Seta | Шёлк | |

| Silk | |||

| Seide | |||

| Soie | |||

| SI | Sisal | Сизаль (обработанные волокна текстильных агав) | |

| SN | Sunn | Индийская пенька | |

| ST | Tussah silk | Шелк дикий или сырой | |

| SW | Silkworm | Тутовый шелкопряд | |

| TR | Residut tessili | Производственные ткацкие остатки, состав произвольный. Некоторые производители обозначают так негорючий полиэстер Trevira | |

| Textile residual | |||

| Restlich Textil | |||

| Residu Textile | |||

| TV | Trivinyl | Тривинил | |

| Trivinilica | |||

| UC | Union cloth | Полушерстяная ткань | |

| VY | Vinyl | Винил | |

| WA | Angora | Шерстяное волокно из ангорской козы | |

| Angora (karin) | |||

| WB | Beaver | Мех бобра | |

| WG | Vicuna | Лама-Викунья | |

| WK | Camello | Верблюжья шерсть | |

| Camel | |||

| Kamel | |||

| Chamean | |||

| WL | Lama | Шерстяное волокно из ламы | |

| Liama | |||

| WM | Mohair | Шерсть ангорской козы особой выделки (мохер) | |

| WN | Rabbit | Шерсть кроличья | |

| WO | Lana | Шерсть | |

| Wool | |||

| Woole | |||

| Lane | |||

| Laine | |||

| Wolle | |||

| WP | Alpaca | Шерсть альпака | |

| Alpaka | |||

| WS | Kashmir | Кашемир | |

| Cashemire | |||

| Cashmere | |||

| Kaschmir | |||

| WT | Otter | Мех выдры | |

| WU | Guanaco | Шерсть Ламы-Гуанако | |

| WV | Fleece Wool | Флис | |

| WY | Yach | Шерсть яка | |

| Yak | |||

| Yack | |||

Объективное измерение свойств шерстяных волокон

Textile Progress 327

[618] V.E. Fish, A. Balasingam, J.W. Марлер и Т.Дж. Махар, Сравнение стандартизированных методов испытаний IWTO OFDA4000 и

, Часть 2: Характеристики диаметра, Отчет IWTO № RWG

02, Бьелла, Италия, ноябрь 2005 г.

[619] Д.Р. Кэролл, Предложенный проект метода испытаний для измерения диаметра и длины волокна

характеристик с использованием OFDA4000, отчет IWTO No.SG 02, Бьелла, Италия, ноябрь 2005 г.

[620] V.E. Fish, A. Balasingam, J.W. Марлер и Т.Дж. Махар, Сравнение стандартизованных методов OFDA4000

и IWTO для измерений на шерстяных топах: Часть 1: Характеристики диаметра

, Представитель IWTO SG 02, Бьелла, Италия, ноябрь 2005 г.

[621] A. Balasingam, VE Рыба, T.J. Махар и Дж. Марлер, Сравнение стандартизованных методов OFDA4000

и IWTO для измерений на шерстяных топах: Часть 2: Характеристики длины

, Отчет IWTO No.SG 03, Бьелла, Италия, ноябрь 2005 г.

[622] Э. Джи, Прочность штапеля как мера прочности шерсти, предварительное примечание, SAWTRI

Технический отчет№ 429, Порт-Элизабет, Южная Африка, 1978

[623] Холт Л.А., Wool Technol. Порода овец. 44 (1) (1996) стр. 73–75.

[624] Д. Стивенс, Д. У. Кроу, Стиль и эффекты обработки, in Proceedings of the Woolspec.

‘94, CSIRO Division of Wool Technology, Сидней, Австралия, 1994, стр. E1 – E12.

[625] E.Ну и дела, технический отчет SAWTRI № 361, Порт-Элизабет, Южная Африка, 1977 г.

[626] R.C. Палмер, Дж. Текст. Inst. 40 (1949) с. Т623.

[627] К.Э. Гор, К.С.П. Ли и Г.К. van Haaften, Int. Symp. ICC — Congress Center, 187, Ghent,

March 1985.

[628] R.L. Bratt, Примечание о некоторых наблюдениях за рисованием и прядением Брэдфорда, in Proceedings

3-го Междунар. Текст из шерсти. Res. Conference, 4, Cirtel, Paris, 1965, стр. 205–211.

[629] D.W.F. Терпи, М.А. Страйдом и Э. Джи, Потери при обработке при отделке верхушек. Часть 2: Эффект

определенных свойств волокна и степени рыхлости необработанной шерсти, SAWTRI

, Технический отчет № 496, Порт-Элизабет, Южная Африка, 1982.

[630] М.А. Чаудри и К.Дж. Уайтли, Текст. Res. J. 40 (1970), с. 775–779.

[631] Дж. Ф. Синклер и Г. Ф. Вуд, J. Text. Inst. 56 (1965) стр. T274 – T279.

[632] W.J. Onions, W. Oxenham, P.A. Townhill, J. Text. Inst. 68 (1977) стр.370–383.

[633] H.W. Холдсман, текст. Res. J. 39 (1969), стр. 228–233.

[634] А. Самсон, М. А. Уайт, Text. Res. J. 40 (1970), стр. 803–809.

[635] S. Yang, N.G. Бленман и П.Р.Лэмб, Труды третьего азиатского текста. Conference, Hong

Kong, 1995.

[636] С. Янг, М. Де Рэвин, П. Р. Лэмб и Н.Г. Бленман, Измерение прочности пучка шерстяных волокон

с помощью Sirolan-Tensor, in Proceedings of the Top-Tech 96 Symp., CSIRO Division of Wool

Technology, Джилонг, Австралия, 1996, стр.293–304.

[637] Y. Zhang и X. Wang, Wool Technol. Порода овец. 49 (3) (2001) стр. 212–221.

[638] С. Янг, Дж. А. Sch¨

utz и P.R. Lamb, Преимущества улучшенного прибора для измерения прочности пучка волокон

в вершинах, IWTO Report No. 6, Boston, USA, May 1997.

[639] C.E. Gore, C.S.P. Ли и Г.К. Ван Хаафтен, Измерение физических свойств волокна шерсти

и их значение для последующей обработки, in Proceedings of the Int.

Symp. «Western-European Textiles Tomorrow», Гент, Бельгия, 1990, стр. 187–209.

[640] С. Ян, Влияние верхнего окрашивания на свойства растяжения шерстяного волокна и характеристики пряжи, CSIRO

Report, Джилонг, Австралия, 1999.

[641] J.H. Диттрих, Влияние верхнего окрашивания на производительность прядения и свойства пряжи, в материалах

Труды 7-го Междунар. Текст из шерсти. Res. Конференция, II, Токио, Япония, 1985, стр. 339–348.

[642] Х. Дж. Хеннинг, Mell Textilber.52 (1971) стр. 375–380.

[643] J.H. Диттрих, HJ. Henning, Praxisversuche mit окислительный фильтр-ausr000

ustungen bei

gef¨

arbtem material, Chemiefasern / Textil-Ind. 22/74 (1972) pp. 1124, 23/75 (1973) pp. 49

and 140, Textilveredlung, 9 (1974) pp. 227.

[644] G. Nitschke, Textil-Praxis Int. 28 (1973), с. 347–352.

[645] Л. Хантер, Влияние свойств волокна на производительность прядения и свойства пряжи для

после окрашенных хромом верхушек, SAWTRI Technical Report No.483, Порт-Элизабет, Южная Африка,

1981.

[646] Л. Хантер и С. Смэтс, Сопротивление сжатию и прочность пучка южноафриканских шерстяных топов

, Технический отчет SAWTRI № 409, 1978 г.

[647] Р. Джерк, Х. Клейкер и Э. Финнимор, Тест на окрашивание для прогнозирования наилучших характеристик шерсти,

Отчет IWTO № 11, Париж, Франция, январь 1987 г.

[648] VD Бургманн, Текст. Res. J. 29 (1959), стр. 901–906.

Загружено: [CSIR] At: 08:57 10 января 2011

Drapability — обзор | Темы ScienceDirect

8.13.1 Взвешивание

В процессе рафинирования культивированный шелк теряет до 25% веса. С коммерческой точки зрения выгодно заменить часть потерянного веса и в то же время добиться желаемого изменения «руки» ткани. Оба результата могут быть эффективно получены путем взвешивания, если оно не доводится до крайностей. Взвешивание, также называемое зарядкой, выполняется для компенсации потери веса, вызванной рафинированием. Утяжелитель должен входить в структуру волокна и быть стойким к мытью.Если применяются водорастворимые вещества, например декстрин, это называется «загрузкой». Нагрузка не приводит к постоянному улучшению свойств волокна, а просто увеличивает вес. В процессе взвешивания шелк впитывает до 300% посторонних веществ.

Потеря веса во время предварительной обработки шелка может быть восстановлена или даже увеличена в обработанной ткани путем обработки химическими веществами. Эти химические вещества помогают улучшить драпируемость, и в некоторых случаях удавалось увеличить вес до 400%.Потеря веса, вызванная рафинированием, компенсируется взвешиванием, которое измеряется в «номинале», «ниже номинала» или «выше номинала». Многочисленные процедуры помогают определить взвешивание, например:

- •

Взвешивание овощей

- •

Взвешивание минералов

- •

Взвешивание минералов / овощей

- • прививка

Металлическое утяжеление часто может сопровождаться пагубными изменениями механических свойств шелка, возникающими в результате кислотного гидролиза и окисления во время обработки, хранения и воздействия света.На протяжении многих лет использовались различные соли металлов, но на практике процесс олово / фосфат / силикат был наиболее распространенным. Шелк с добавленным весом до 15% часто называют «чистым шелком».

Камат (1989) объяснил все процессы, связанные с взвешиванием, и наиболее часто используемый процесс олово / фосфат / силикат. Перспективными представляются метод прививки и использование мономеров метилакриламида. Взвешивание олова включает в себя ряд этапов, которые требуют тщательного контроля, чтобы гарантировать минимальные нежелательные побочные эффекты.Поглощение металла включает сложный ряд химических и физических реакций, которые до конца не изучены. Были выдвинуты две точки зрения относительно возможных механизмов, а именно простая адсорбция или химическая комбинация. При утяжелении шелка материал сначала замачивают в растворе хлорида олова при комнатной температуре примерно на 1,5 часа, в течение которых увеличение веса шелка достигает максимального значения около 10%. Последующее смешивание с холодной водой приводит к удалению несвязанного хлорида олова и гидролизу объединенного хлорида олова до нерастворимой метастановой кислоты.

SnCl4 + 3HOH → h3SnO3 + 4HCl

Затем шелк погружают в разбавленный раствор динатрийфосфата при 60–70 ° C, чтобы получить следующее:

h3SnO3 + Na2HPO4 → Na2SnO3 + h40003

, затемNa2SnO3 + Na2HPO4 + HOH → SnONa2HPO4 + 2NaOH

Другая промывка водой приводит к дальнейшему гидролизу

SnONa2HPO4 → SnOh3HPO4 + 2NaOH

с получением нерастворимого фосфата олова с целым молекулярным весом 249. Может быть достигнуто увеличение веса на 10% относительно исходного веса ткани.

Затем шелк обрабатывают разбавленным сульфатом алюминия для нейтрализации остаточной щелочности и осаждения гидроксида алюминия в волокне. Наконец, при обработке материала разбавленным силикатом натрия образуется нерастворимый силикофосфат олова с высокой молекулярной массой. Поскольку внутри волокна происходит отложение металлической соли, внешний вид шелка существенно не изменяется. Было показано, что осаждение происходит в аморфных областях (Yamama et al., 1985).Шелк, обработанный органическими растворителями и высушенный, показал увеличение веса олова, которое было приписано увеличению «пустот» в аморфной области.

Сообщается, что взвешивание может быть достигнуто путем использования смеси водорастворимых преконденсатов моно- и диметилолтиомочевины на уровне 100 г / л, что дает увеличение веса почти на 20%. Такая обработка придает шелку лучшие моющие свойства и делает его устойчивым к сминанию.

За счет увеличения веса ткани процесс утяжеления косвенно снижает стоимость обработанной ткани, но чрезмерное утяжеление может вызвать следующие проблемы:

- (a)

Пониженное сродство волокна к красителям

- ( б)

Пониженная прочность волокна и возникновение хрупкости

Однако следует отметить, что прочность шелка минимизируется по мере увеличения степени утяжеления.Таким образом, утяжеление шелка, если шелк был взвешен в разумных пределах, может дать полноту и богатство ощущения и обработки, которые не могут быть достигнуты с дегуммированным материалом. Тяжелая нагрузка на шелк может частично повредить его характеристики или качество, сделать его сверхчувствительным к трению, что приведет к грубому обращению с ним.

Другие методы взвешивания включают использование органических соединений в целях снижения стоимости и снижения вредных эффектов металлических утяжелителей. Недавно сообщалось об использовании синтетических дубильных веществ на основе диоксифенилпропана и диоксифенилсульфона.

Кашемир | клетчатка животного происхождения | Britannica

Кашемир , волокно животного происхождения, образующее пуховой подшерсток кашмирской козы и принадлежащее к группе текстильных волокон, называемых специальными волокнами волос. Хотя слово «кашемир» иногда неправильно применяют к очень мягкой шерсти, истинным кашемиром является только продукт кашмирской козы.

Волокно, известное как пашм или пашмина в некоторых частях Азии, стало известно благодаря его использованию в красивых шалях и других изделиях ручной работы, производимых в Кашмире, Индия.В начале 19 века кашемировые шали достигли своей наибольшей популярности, а шали Англии, Франции и города Пейсли, Шотландия, были созданы, чтобы имитировать оригинальные кашмирские шали.