Лучшее руководство по общей толерантности

Лучшее руководство по общей толерантности — стандарт ISO 2768 1 и 2 перейти к содержанию- Остин

- Июль 24, 2020

- Категория: Блог

Ежедневно разрабатывается и изготавливается большое количество запасных металлических или пластиковых деталей. Если не будет стандарта допуска для управления размерами продуктов, дизайнеры и механики сойдут с ума, потому что это добавит много сложной работы. Чтобы упростить проектирование и производство станков, международная организация по допускам разработала и выпустила этот международный стандарт допусков, который можно использовать для механической обработки, резки и других деталей.

В этой статье мы подробно расскажем об ISO 2768. При этом мы подготовили последняя редакция PDF ISO 2768 для загрузки.

Что такое ISO 2768?

ISO 2768 — это международный стандарт, созданный Международной организацией по стандартизации (ISO). Он предназначен для упрощения спецификаций чертежей для механических допусков. Его создание и внедрение делают проектирование и производство более удобными, а сотрудничество между различными компаниями – более легким и тесным.

Международный стандарт ISO 2768:1989 был подготовлен Техническим комитетом ISO/TC 3, Пределы и соответствия, и состоит из двух частей, а именно: ISO-2768 1 и ИСО 2768-2.

- Часть 1 – Общие допуски линейных и угловых размеров.

- Часть 2. Геометрические допуски элементов.

ISO 2768 в основном применяется к деталям, изготовленным механической обработкой или удалением материала. Для размеров деталей без обозначенных диапазонов допусков необходимо соблюдать этот стандарт.

Часть 1: Общие допуски ISO 2768-1

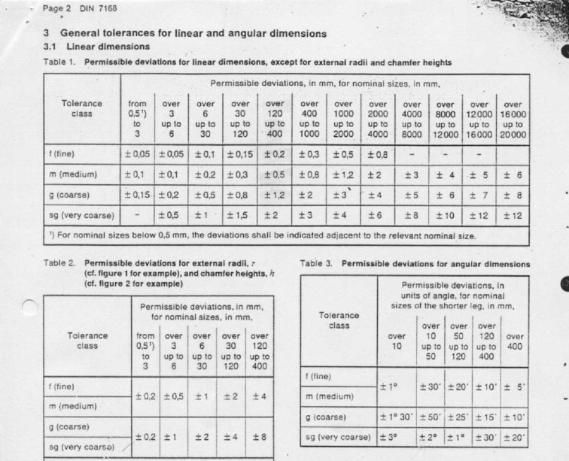

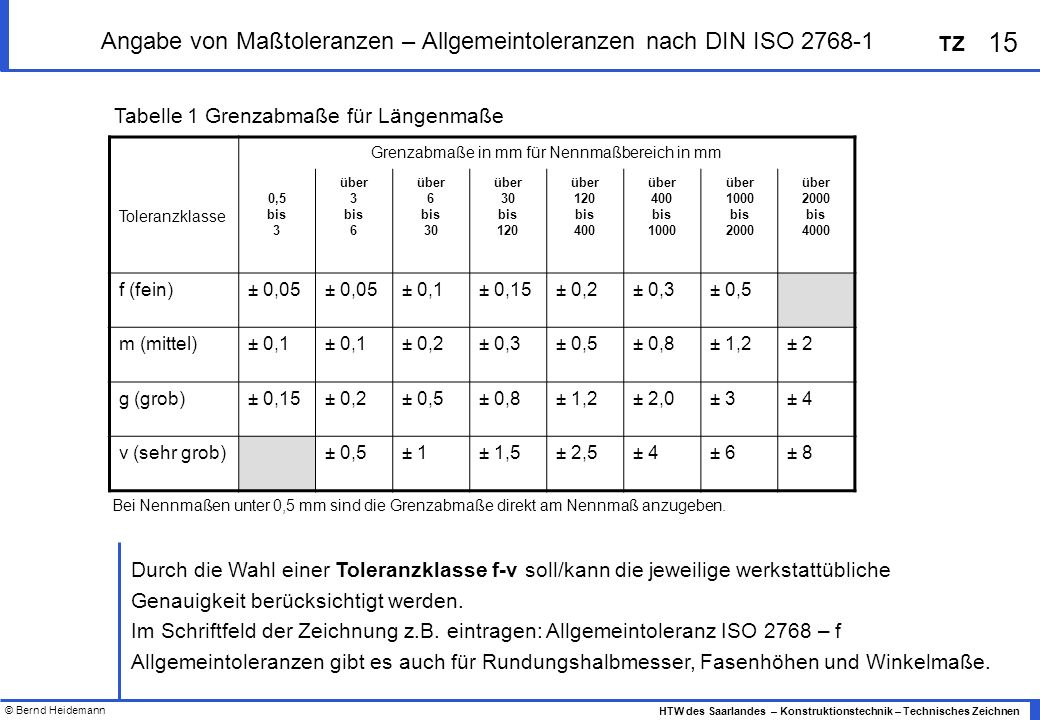

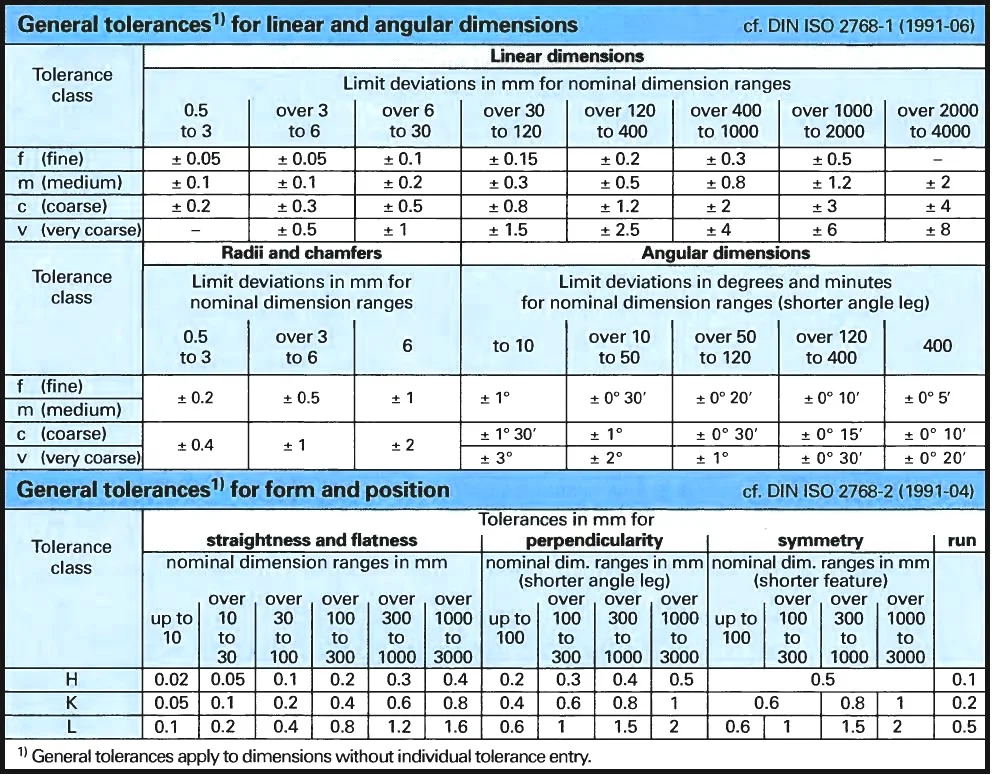

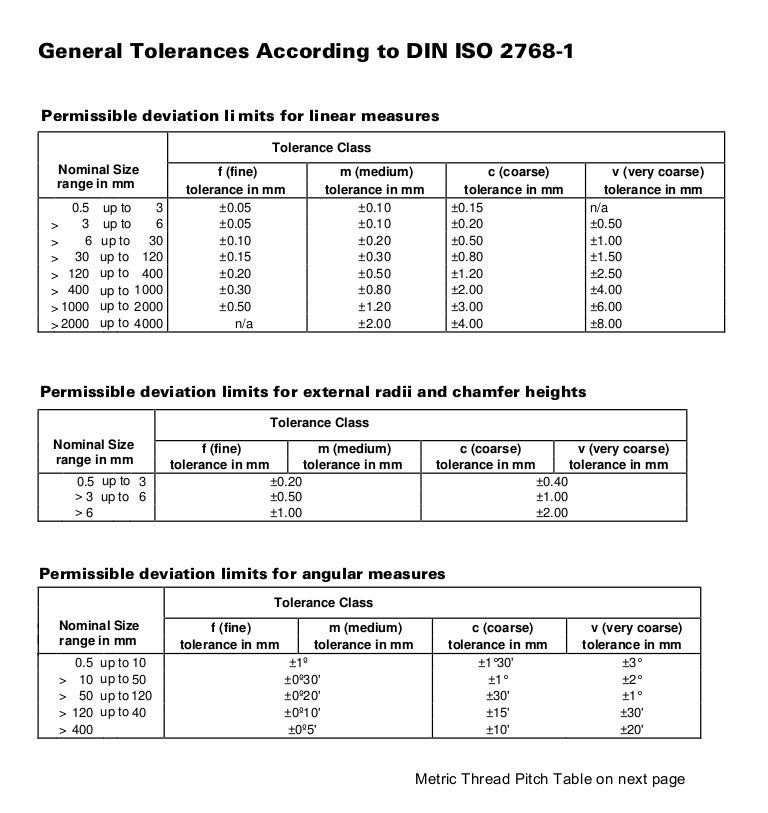

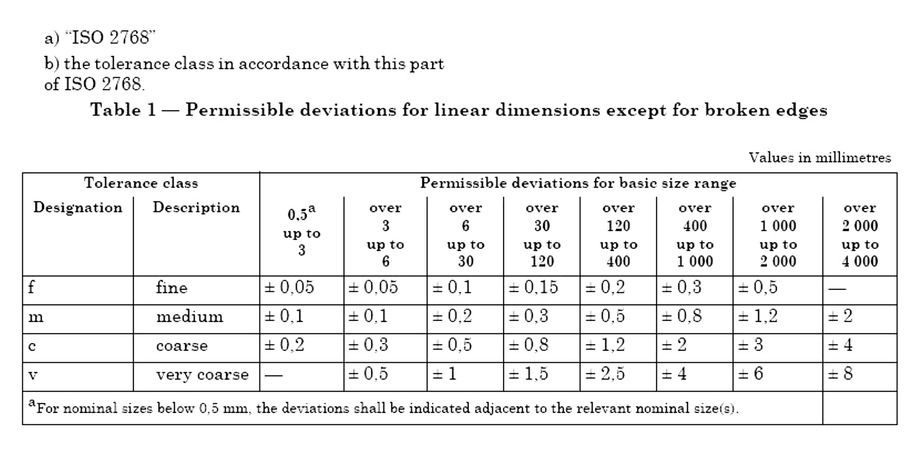

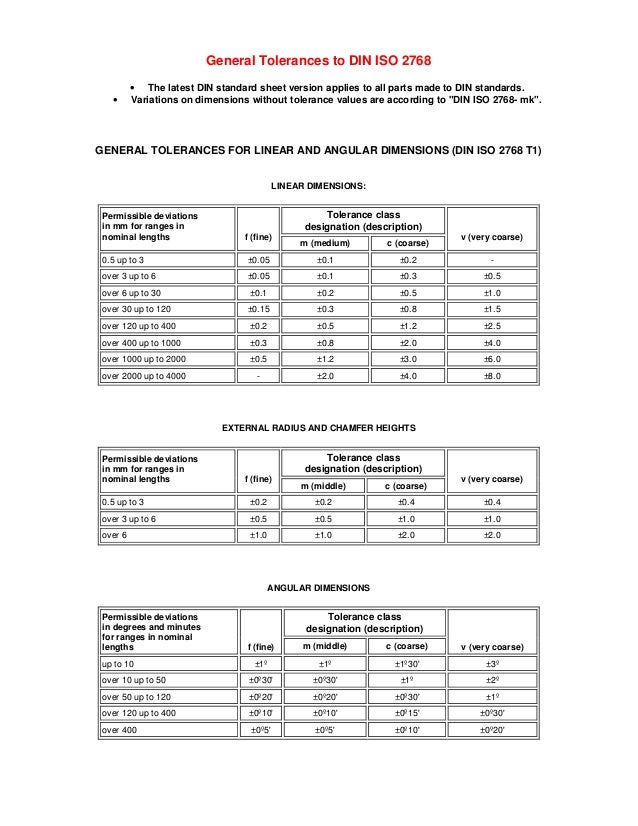

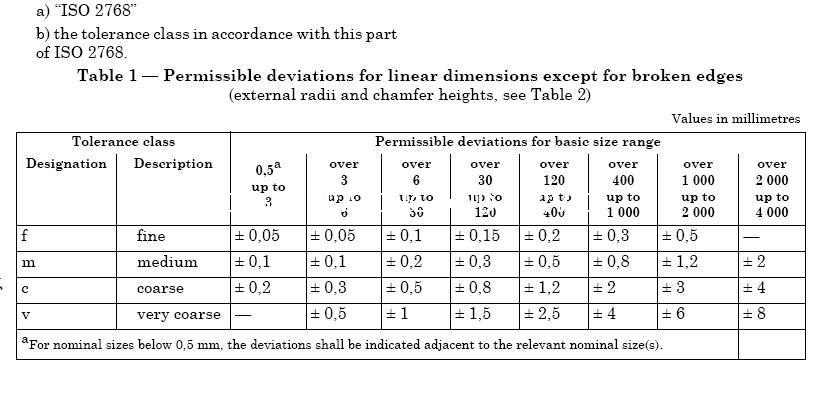

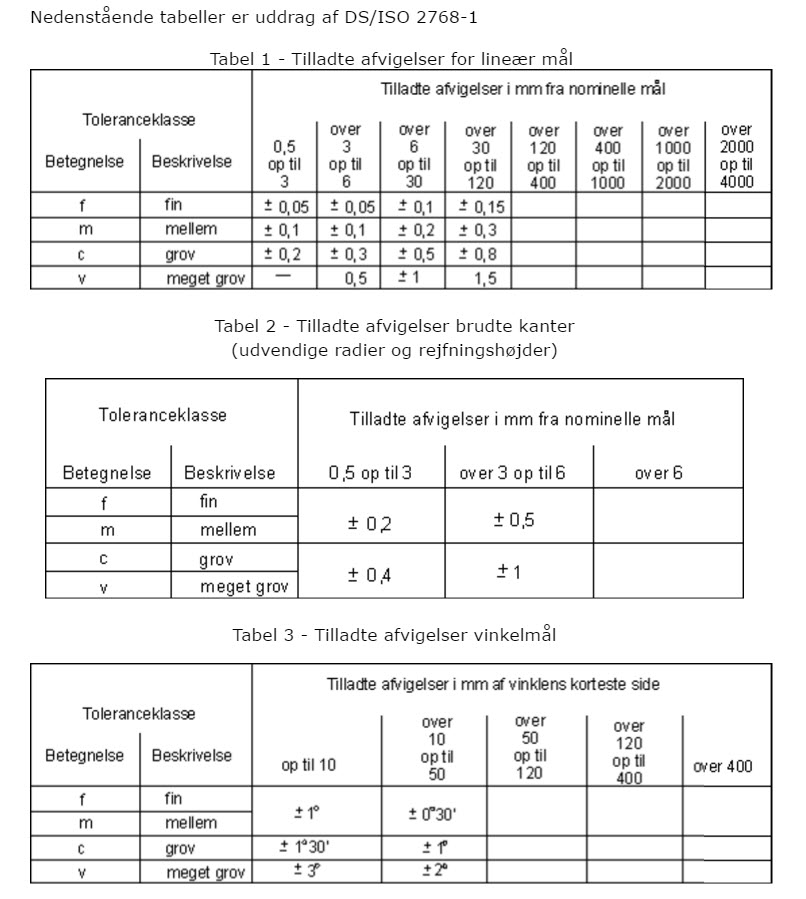

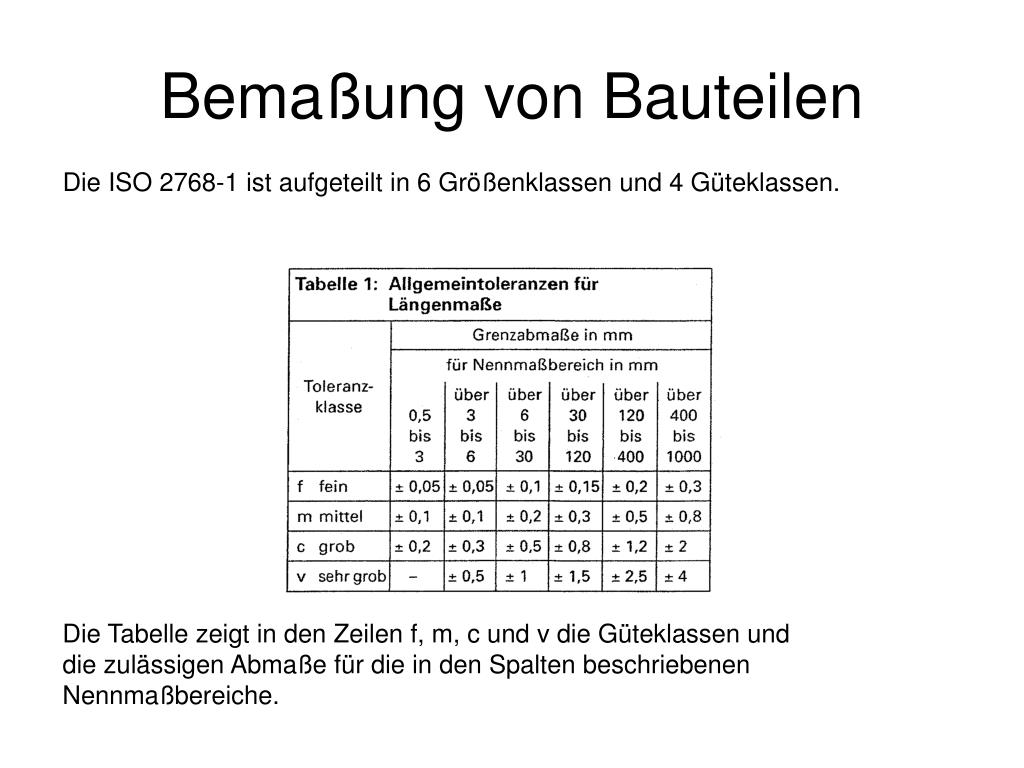

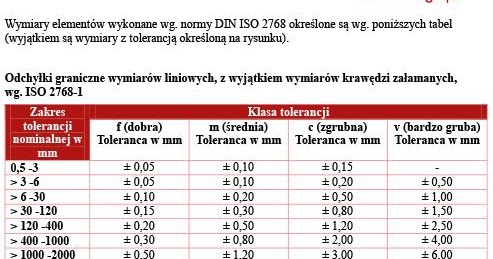

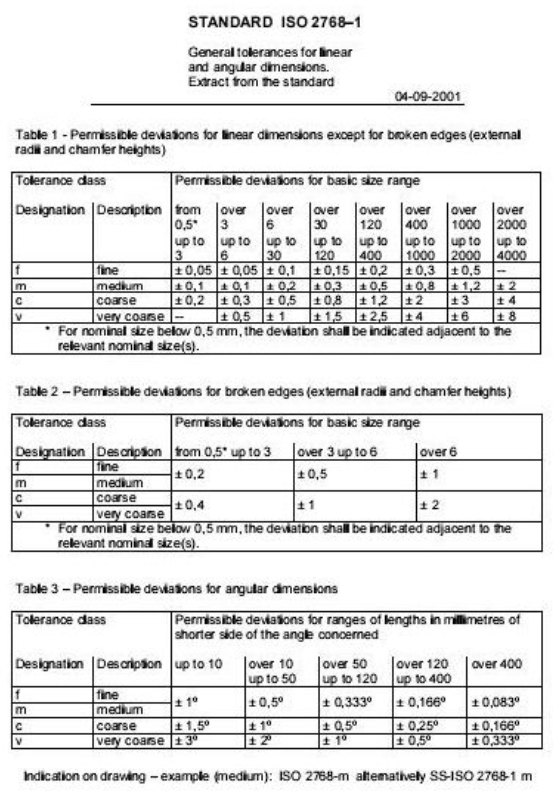

ISO 2768-1 предназначен для упрощения указаний на чертежах и определяет общие допуски по 4 классам допуска (f — точный, m — средний, c — грубый, v — очень грубый). Это относится к линейным размерам и угловым размерам, таким как внешние размеры, внутренние размеры, размеры шагов, диаметры, радиусы, расстояния, внешние радиусы и высоты фасок для сломанных кромок.

Если должны применяться общие допуски в соответствии с ISO 2768, ISO 2768, за которым следует класс допуска (пример: ISO 2768-m), должен быть указан в основной надписи или рядом с ней.

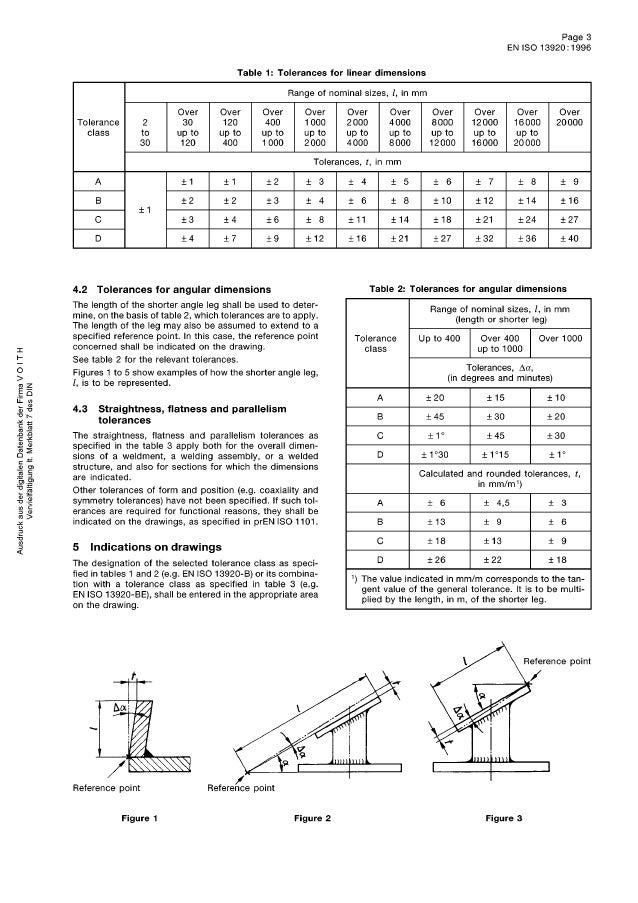

Ниже приведена таблица допусков, соответствующая 4 уровням точности классов, вы можете выбрать наиболее подходящий в соответствии с возможностями обработки и вашими требованиями к конструкции.

Таблица 1 – Линейные размеры

| Допустимые отклонения в мм для диапазонов номинальных длин | Обозначение класса точности (описание) | |||

|---|---|---|---|---|

| ф (хорошо) | м (средний) | с (грубый) | v (очень грубо) | |

От 0. 5 до 3 5 до 3 | ± 0.05 | ± 0.1 | ± 0.2 | – |

| свыше 3 до 6 | ± 0.05 | ± 0.1 | ± 0.3 | ± 0.5 |

| свыше 6 до 30 | ± 0.1 | ± 0.2 | ± 0.5 | ± 1.0 |

| свыше 30 до 120 | ± 0.15 | ± 0.3 | ± 0.8 | ± 1.5 |

| свыше 120 до 400 | ± 0.2 | ± 0.5 | ± 1.2 | ± 2.5 |

| свыше 400 до 1000 | ± 0.3 | ± 0.8 | ± 2.0 | ± 4.0 |

| свыше 1000 до 2000 | ± 0.5 | ± 1.2 | ± 3.0 | ± 6.0 |

| свыше 2000 до 4000 | – | ± 2.0 | ± 4.0 | ± 8.0 |

Для номинальных размеров менее 0.5 мм отклонения должны быть указаны рядом с соответствующим(и) номинальным размером(ами).

Таблица 2 – Внешние радиусы и высота фаски

| Допустимые отклонения в мм для диапазонов номинальных длин | Обозначение класса точности (описание) | |||

|---|---|---|---|---|

| ф (хорошо) | м (средний) | с (грубый) | v (очень грубо) | |

От 0. 5 до 3 5 до 3 | ± 02 | ± 0.2 | ± 0.4 | ± 0.4 |

| свыше 3 до 6 | ± 0.5 | ± 0.5 | ± 1.0 | ± 1.0 |

| за 6 | ± 1.0 | ± 1.0 | ± 2.0 | ± 2.0 |

Для номинальных размеров менее 0.5 мм отклонения должны быть указаны рядом с соответствующим(и) номинальным размером(ами).

Таблица 3 – Угловые размеры

| Допустимые отклонения в мм для диапазонов номинальных длин | Обозначение класса точности (описание) | |||

|---|---|---|---|---|

| ф (хорошо) | м (средний) | с (грубый) | v (очень грубо) | |

| до 10 | ± 1º | ± 1º | ±1º30′ | ± 3º |

| свыше 10 до 50 | ±0º30′ | ±0º30′ | ± 1º | ± 2º |

| свыше 50 до 120 | ±0º20′ | ±0º20′ | ±0º30′ | ± 1º |

| свыше 120 до 400 | ±0º10′ | ±0º10′ | ±0º15′ | ±0º30′ |

| за 400 | ±0º5′ | ±0º5′ | ±0º10′ | ±0º20′ |

Часть 2.

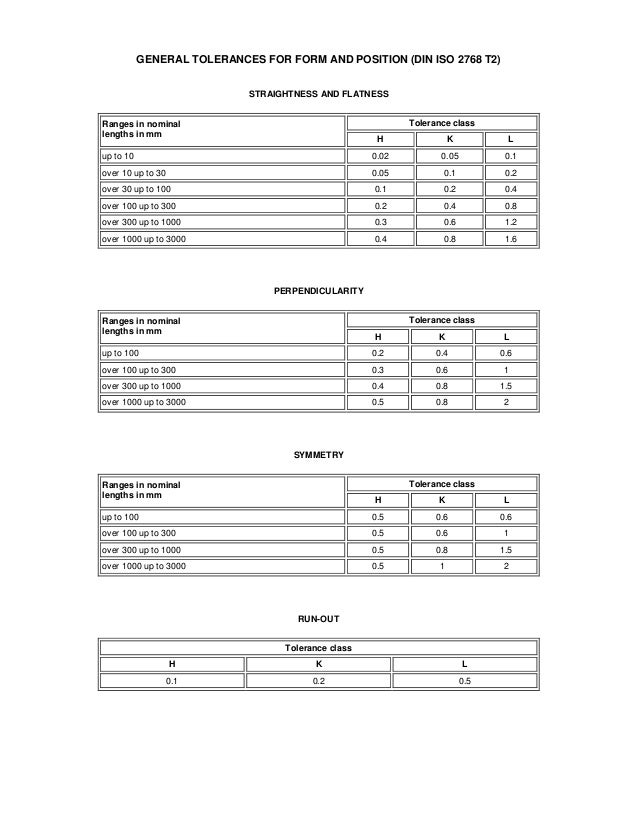

Общие допуски ISO 2768-2

Общие допуски ISO 2768-2ISO 2768-2 предназначен для упрощения черчения и фиксирует общие допуски в 3 классах допусков (H, K и L), эта часть включает диапазон общих геометрических допусков плоскостности и прямолинейности, цилиндричности и круглости. Вы можете проверить таблицу допусков ниже:

Таблица 4 – Общие допуски на прямолинейность и плоскостность

| Диапазоны номинальных длин в мм | Класс допуска | ||

|---|---|---|---|

| H | K | L | |

| до 10 | 0.02 | 0.05 | 0.1 |

| от 10 30 до XNUMX XNUMX | 0.05 | 0.1 | 0.2 |

| от 30 100 до XNUMX XNUMX | 0.1 | 0.2 | 0.4 |

| от 100 300 до XNUMX XNUMX | 0.2 | 0.4 | 0.8 |

| от 300 1000 до XNUMX XNUMX | 0.3 | 0.6 | 1.2 |

| от 1000 3000 до XNUMX XNUMX | 0.4 | 0.8 | 1.6 |

Таблица 5 – Общие допуски на перпендикулярность

| Диапазоны номинальных длин в мм | Класс допуска | ||

|---|---|---|---|

| H | K | L | |

| до 100 | 0. 2 2 | 0.4 | 0.6 |

| от 100 300 до XNUMX XNUMX | 0.3 | 0.6 | 1.0 |

| от 300 1000 до XNUMX XNUMX | 0.4 | 0.8 | 1.5 |

| от 1000 3000 до XNUMX XNUMX | 0.5 | 1.0 | 2.0 |

Таблица 6 – Общие допуски на симметрию

| Диапазоны номинальных длин в мм | Класс допуска | ||

|---|---|---|---|

| H | K | L | |

| до 100 | 0.5 | 0.6 | 0.6 |

| от 100 300 до XNUMX XNUMX | 0.5 | 0.6 | 1.0 |

| от 300 1000 до XNUMX XNUMX | 0.5 | 0.8 | 1.5 |

| от 1000 3000 до XNUMX XNUMX | 0.5 | 1.0 | 2.0 |

Таблица 7 – Общие допуски на биение по окружности

| Диапазоны номинальных длин в мм | Класс допуска | ||

|---|---|---|---|

| H | K | L | |

0. 1 1 | 0.2 | 0.5 | |

Вопросы и Ответы

Последняя редакция PDF ISO 2768

- ISO 2768 1 и 2 (PDF, EN, 107 КБ)

Заключение

Таким образом, толерантность является очень важной и жизненно важной частью дизайна продукта. Стандарт ISO 2768 определяет общие значения допусков, что значительно упрощает проектирование и производство. В соответствии с этим стандартом у нас может быть более эффективное общение, мы можем сэкономить больше времени и средств.

Получите точную смету для ваших следующих проектов

Независимо от того, сложный или простой ваш проект, из металла или пластика, вы получите точное предложение в течение 6 часов.

DEK — ваш универсальный партнер по высококачественной продукции. Мы делаем механическую обработку и производство по требованию простыми и быстрыми, от прототипирования до производства конечных деталей.

facebook е Twitter Youtube Linkedin в

Решения

Возможности

Проекты

- Части с ЧПУ

- 3D-печатные детали

- Детали, отлитые под вакуумом

- Детали из листового металла

- Литьевые детали

- Литые детали

Компания

Copyright © 2023 Shenzhen DEK Manufacturing Co. , Ltd. Все права защищены.

, Ltd. Все права защищены.

- Персональные данные

English

Подписаться на рассылку новостей

Присоединяйтесь к 58,978 XNUMX подписчикам

Получите эксклюзивный доступ к новым советам, статьям, руководствам, технологиям и многому другому.

Раздел недели: Обезжиривающие водные растворы и органические растворители. Составы для очистки и обезжиривания поверхности. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Поиск на сайте DPVA Поставщики оборудования Полезные ссылки О проекте Обратная связь Ответы на вопросы. Оглавление Таблицы DPVA.ru — Инженерный Справочник | Адрес этой страницы (вложенность) в справочнике dpva. Поделиться:

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Коды баннеров проекта DPVA.ru Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса.

Free xml sitemap generator Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса.

Free xml sitemap generator | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Общие геометрические допуски ISO Per. ИСО 2768 | Допуски GD&T

Общие геометрические допуски ISO Per. ISO 2768

Стандарты механических допусков Меню

ISO 2768 для следующего:

- Линейные размеры

- Внешний радиус и высота фаски

- Прямолинейность и плоскостность

- Перпендикулярность

- Симметрия

- Биение

Соответствующие данные по механическим допускам

- Предпочтительные зоны допуска ISO 286

- Таблица допусков вала по ISO 286

- Калькулятор допусков отверстий таблицы ISO 286

- Международные классы точности

Изменения размеров без допусков соответствуют » ISO 2768″. Все пределы допуска даны в мм.

Все пределы допуска даны в мм.

ISO 2768 и производные стандарты геометрических допусков предназначены для упрощения спецификаций чертежей для механических допусков. ISO 2768 в основном предназначен для деталей, которые изготавливаются путем механической обработки или удаления материалов.

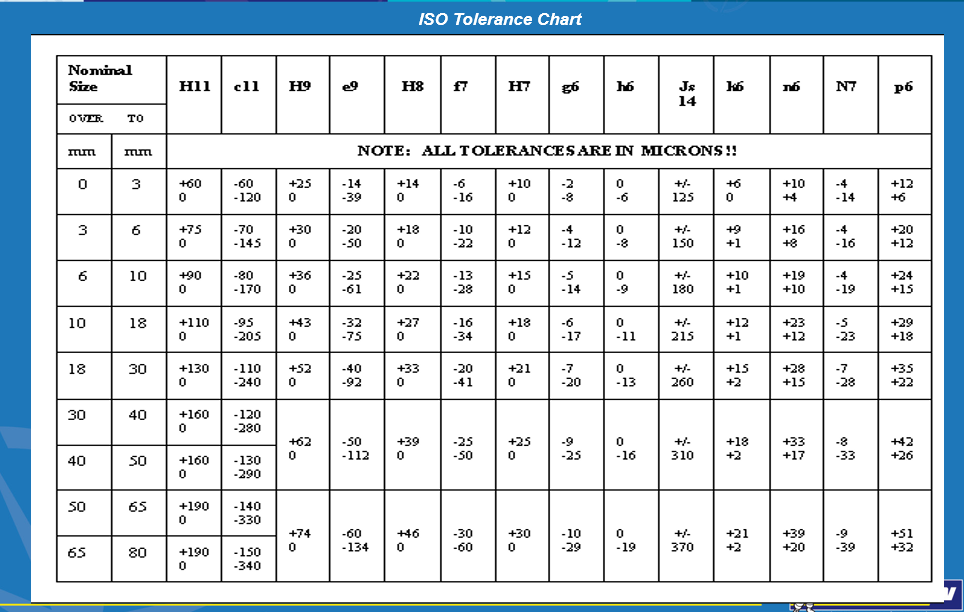

Линейные размеры:

| Допустимые отклонения в мм для диапазонов номинальных длин | f (тонкий) | Обозначение класса точности (описание) | v (очень грубый) | |

| м (средний) | c (грубый) | |||

| 0,5 до 3 | ±0,05 | ±0,1 | ±0,2 | — |

|---|---|---|---|---|

| от 3 до 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| от 6 до 30 лет | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| от 30 до 120 лет | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| свыше 120 до 400 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| свыше 400 до 1000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| свыше 1000 до 2000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

| свыше 2000 до 4000 | — | ±2,0 | ±4,0 | ±8,0 |

Внешний радиус и высота фаски

| Допустимые отклонения в мм для диапазонов номинальных длин | ф (нормально) | Обозначение класса точности (описание) | v (очень грубый) | |

| м (средний) | c (грубый) | |||

| 0,5 до 3 | ±0,2 | ±0,2 | ±0,4 | ±0,4 |

| свыше 3 до 6 | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| старше 6 лет | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

Угловые размеры

| Допустимые отклонения в градусах и минутах для диапазонов номинальных длин | ф (нормально) | Обозначение класса точности (описание) | v (очень грубый) | |

| м (средний) | c (грубый) | |||

| до 10 | ±1º | ±1º | ±1º30′ | ±3º |

| свыше 10 до 50 | ±0º30′ | ±0º30′ | ±1º | ±2º |

| от 50 до 120 лет | ±0º20′ | ±0º20′ | ±0º30′ | ±1º |

| свыше 120 до 400 | ±0º10′ | ±0º10′ | ±0º15′ | ±0º30′ |

| старше 400 | ±0º5′ | ±0º5′ | ±0º10′ | ±0º20′ |

Прямолинейность и плоскостность

| Диапазоны номинальных длин в мм | Класс точности | ||

| Н | К | Л | |

| до 10 | 0,02 | 0,05 | 0,1 |

| от 10 до 30 лет | 0,05 | 0,1 | 0,2 |

| от 30 до 100 лет | 0,1 | 0,2 | 0,4 |

| свыше 100 до 300 | 0,2 | 0,4 | 0,8 |

| свыше 300 до 1000 | 0,3 | 0,6 | 1,2 |

| свыше 1000 до 3000 | 0,4 | 0,8 | 1,6 |

Перпендикулярность

| Диапазоны номинальных длин в мм | Класс точности | ||

| Н | К | Л | |

| до 100 | 0,2 | 0,4 | 0,6 |

| свыше 100 до 300 | 0,3 | 0,6 | 1 |

| свыше 300 до 1000 | 0,4 | 0,8 | 1,5 |

| свыше 1000 до 3000 | 0,5 | 0,8 | 2 |

Симметрия (положение для стандарта ISO G&T, отличного от ASME или ANSI GD&T)

| Диапазоны номинальных длин в мм | Класс точности | ||

| Н | К | Л | |

| до 100 | 0,5 | 0,6 | 0,6 |

| свыше 100 до 300 | 0,5 | 0,6 | 1 |

| свыше 300 до 1000 | 0,5 | 0,8 | 1,5 |

| свыше 1000 до 3000 | 0,5 | 1 | 2 |

Биение

| Класс точности | ||

| Н | К | Л |

| 0,1 | 0,2 | 0,5 |

Связанные ресурсы:

- Обучение основам GD&T

- Среднее обучение GD&T

- Обучение применению GD&T

- G&T ISO 1101 Обучение

- Онлайн-основы GD&T

Что такое ISO 2768? | Стандарты допусков для станков с ЧПУ

Время прочтения: 8 мин.

Определение правильных допусков для применения к конструкции вашего изделия может оказаться сложной задачей. Существуют естественные различия между продуктами, которые встречаются в массовом производстве, и вы должны учитывать эти отклонения при применении допусков к продуктам.

Тем не менее, вы можете решить, насколько готовое изделие может отклоняться от размеров инженерного чертежа, чтобы оно все же было принято. В производстве этот диапазон приемлемости определяется пределами допуска. Эти диапазоны допусков представляют собой отклонения между номинальными размерами (первоначальный замысел конструкции) и максимальными и минимальными значениями размера, которые по-прежнему гарантируют посадку. Эти производственные допуски также можно рассматривать как контролируемую погрешность.

Рассмотрим пример:

- Изготавливаемый объект: круглый сплошной стержень длиной 100 мм и диаметром 50 мм, который входит в отверстие в другом компоненте.

- Вы заказываете 200 таких круглых стержней Ø50 мм

- После измерения готовых стержней вы получаете такие значения, как Ø53 мм, Ø47 мм, Ø51 мм, Ø49 мм, что соответствует диапазону диаметров 47–53 мм.

Стержни также различаются по длине, и при ближайшем рассмотрении они не идеально круглые.

Стержни также различаются по длине, и при ближайшем рассмотрении они не идеально круглые.

Можно ли их использовать? Если нет, можете ли вы отклонить их и потребовать, чтобы поставщик переделал их бесплатно? Насколько близко к Ø50 мм вы должны быть на самом деле?

Урок: допуск на инженерном чертеже подскажет, находятся ли приведенные выше измеренные значения в допустимом диапазоне для размера диаметра. Допуск на круглость скажет вам, допустимы ли неидеальные круглые формы стержней.

ISO 2768: международный стандартISO 2768 содержит общие стандартные метрические допуски (мм) для линейных и угловых размеров без указания индивидуальных допусков в четырех классах допусков. Это международный производственный стандарт, который может не только помочь определить стандартные допуски на обработку, но и свести к минимуму несоответствия при учете производственных затрат.

Поскольку стандарт был создан международным комитетом, он ставит вас на одну доску с компаниями по всему миру, чтобы избежать недоразумений. А поскольку это глобальный отраслевой стандарт, услуги Fictiv по обработке с ЧПУ соответствуют средним требованиям ISO 2768.

А поскольку это глобальный отраслевой стандарт, услуги Fictiv по обработке с ЧПУ соответствуют средним требованиям ISO 2768.

ISO 2768 разделен на две части, целью которых является упрощение чертежей путем определения уровней точности в качестве общих правил:

- Общие допуски для линейных и угловых размеров с уровнями точности, определенными как f-тонкий, m-средний, c-грубый, v — очень грубые (также известные как четыре класса точности по DIN ISO 2768)

- Геометрические допуски для элементов с уровнями точности, определенными как классы допусков: H, K и L

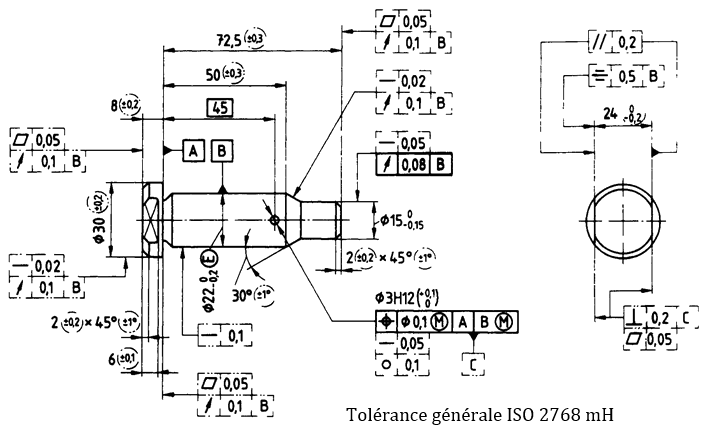

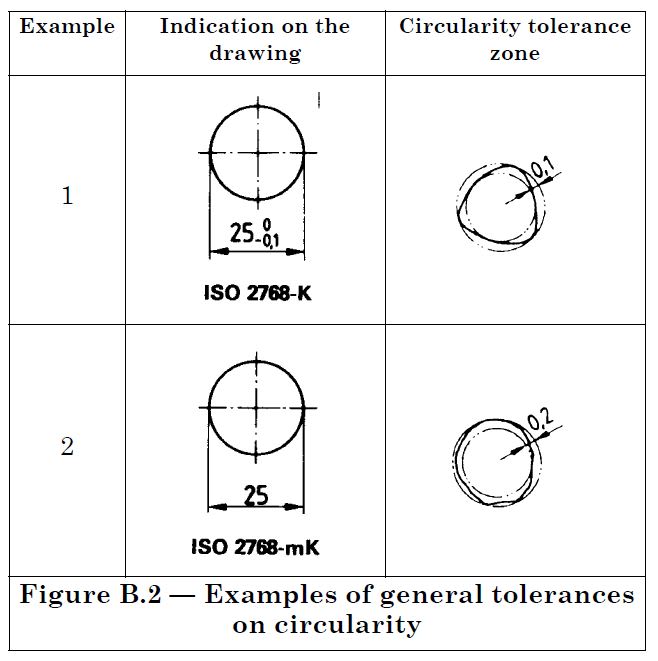

Например, чертеж может быть указан как ISO 2768-mK, что означает, что он должен соответствовать диапазонам допусков для «среднего» от Часть 1 и класс допуска «K» из части 2. Включив спецификацию ISO 2768, вы упрощаете свой чертеж и избегаете необходимости писать допуски для каждого размера и элемента.

Стандарт состоит из общих правил, потому что есть исключения, когда размер на детали требует более жестких допусков, чем те, которые установлены в ISO 2768. Такие случаи являются нормальными и нередкими, поэтому вы всегда должны проверять основную надпись чертежа на наличие общего требования к допускам и обратите внимание на любые специальные спецификации деталей или проектные требования.

Такие случаи являются нормальными и нередкими, поэтому вы всегда должны проверять основную надпись чертежа на наличие общего требования к допускам и обратите внимание на любые специальные спецификации деталей или проектные требования.

Чтобы понять содержание этого стандарта и его частей, лучше всего использовать пример из реальной жизни. На рис. 1 показан двигатель автомобиля с компрессором переменного тока. Компонент, который поддерживает компрессор и соединяет его с двигателем, находится в центре нашего внимания; мы назовем его «компрессорной базой». Наш пример прототипа основания компрессора будет изготовлен из алюминиевого литья, затем обработан и просверлен.

Рис. 1: Пример прототипа основания компрессора После того, как мы определили 3D-модель с номинальными размерами, мы определяем, какие элементы требуют строгих стандартных допусков на обработку, а какие нет, поэтому мы можем отразить эти требования на чертеже. Мы также включаем различные уровни толерантности для эффективного управления затратами.

Мы также включаем различные уровни толерантности для эффективного управления затратами.

Если для всех размеров требуются жесткие допуски, то затраты значительно возрастают из-за более требовательных инструментов/приспособлений, навыков оператора и повышенной вероятности брака/потребностей в доработке. (Вы можете узнать больше о том, как допуск влияет на производственные усилия, в нашем мастер-классе по Fictiv). Время выполнения заказа также увеличивается, поскольку каждая деталь требует строгой проверки качества для подтверждения каждого размера, особенно когда компоненты имеют сложную составную геометрию, которую нелегко определить количественно.

При разработке детали важно сосредоточиться на основной функции каждой функции. Некоторые размеры имеют критическую погрешность, которую необходимо контролировать, поскольку их цель состоит в том, чтобы выровнять их по другим частям. Другие элементы имеют размеры и расположение, которые не являются критическими для выравнивания, поэтому они могут иметь более широкие общие допуски на обработку во время изготовления. Все эти соображения касаются компромисса между точностью и стоимостью.

Все эти соображения касаются компромисса между точностью и стоимостью.

Для примера с нашим базовым компрессором на рис. 2 показано, какие характеристики требуют жестких допусков, а какие нет. Имейте в виду, что это пример, который отличается от других дизайнов, но каждый дизайнер должен разработать правильную классификацию, основанную на функции своего продукта.

Рисунок 2: Требования к уровням точности для примера основания компрессораВ нашем случае просверленные отверстия для соединения блока цилиндров с компрессором должны быть выровнены и правильно расположены, поэтому их допуск относится к категории точных (см. № 1 и № 2 на рисунке 2). Контактные поверхности между компонентами также важны для выравнивания (№3 и №4). Однако для этого примера мы можем использовать средний допуск, поскольку более точная машинная шероховатость не дает достаточного преимущества выравнивания, чтобы оправдать дополнительные затраты.

Поскольку целью ребер является увеличение прочности, толщина их стенок может быть определена с менее строгим допуском, если она соответствует нижнему пределу (#5, грубый допуск). Основная часть основания определяется как очень грубый допуск (№6), и мы определяем справочные плоскости или базы для управления остальными размерами (№7, точный допуск, поскольку мы будем измерять размеры от этих поверхностей). Имейте в виду, что для других конструкций ребра, скругления и фаски могут потребовать более жестких допусков в зависимости от их функции.

Основная часть основания определяется как очень грубый допуск (№6), и мы определяем справочные плоскости или базы для управления остальными размерами (№7, точный допуск, поскольку мы будем измерять размеры от этих поверхностей). Имейте в виду, что для других конструкций ребра, скругления и фаски могут потребовать более жестких допусков в зависимости от их функции.

Следует отметить, что другие стандарты работают с аналогичными концепциями размеров, наиболее распространенным из которых является определение геометрических размеров и допусков (GD&T), который связан с частью 2 ISO 2768. Узнайте больше об основах GD&T здесь.

ISO 2768 Часть 1: Линейные и угловые размерыВ таблице 1 показаны уровни точности или обозначение класса допуска для линейных размеров в соответствии со стандартом ISO 2768. Одним из применений является расстояние между отверстиями для нашего примера основания компрессора (см. рис. 3).

| Допустимые отклонения в мм | ||||

| Базовый диапазон размеров в мм | f (тонкий) | м (средний) | c (грубый) | v (очень грубый) |

| 0,5 до 3 | ±0,05 | ±0,1 | ±0,2 | – |

| от 3 до 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| от 6 до 30 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| от 30 до 120 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| свыше 120 до 400 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| свыше 400 до 1000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| свыше 1000 до 2000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

| свыше 2000 до 4000 | – | ±2,0 | ±4,0 | ±8,0 |

3: Пример линейного размера

3: Пример линейного размера Аналогичным образом в Таблице 2 показаны допуски для внешних радиусов и фасок.

Таблица 2: Классы допусков — внешние радиусы и фаски

| Допустимые отклонения в мм | ||||

| Базовый диапазон размеров в мм | f (тонкий) | м (средний) | c (грубый) | v (очень грубый) |

| 0,5 до 3 | ±0,2 | ±0,2 | ±0,4 | ±0,4 |

| от 3 до 6 | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| старше 6 | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

В таблице 3 указаны общие допуски для углов/угловых размеров. Обратите внимание, что единицы допуска в Таблице 3 — градусы и минуты, потому что это угловой размер. В следующем разделе мы обсудим «перпендикулярность», единицей которой на самом деле является длина (мм), несмотря на то, что перпендикулярность контролирует две поверхности под углом.

Обратите внимание, что единицы допуска в Таблице 3 — градусы и минуты, потому что это угловой размер. В следующем разделе мы обсудим «перпендикулярность», единицей которой на самом деле является длина (мм), несмотря на то, что перпендикулярность контролирует две поверхности под углом.

Таблица 3: Классы точности – угловые размеры

| Допустимые отклонения в градусах и минутах | ||||

| Базовый диапазон размеров в мм (более короткая сторона угла) | f (тонкий) | м (средний) | c (грубый) | v (очень грубый) |

| до 10 | ±1º | ±1º | ±1º30′ | ±3º |

| свыше 10 до 50 | ±0º30′ | ±0º30′ | ±1º | ±2º |

| старше 50 до 120 лет | ±0º20′ | ±0º20′ | ±0º30′ | ±1º |

| свыше 120 до 400 | ±0º10′ | ±0º10′ | ±0º15′ | ±0º30′ |

| свыше 400 | ±0º5′ | ±0º5′ | ±0º10′ | ±0º20′ |

Часть 2 определяет диапазоны допусков H, K и L. Они отличаются от допусков посадки и зазоров, в которых также используются буквы и цифры. Как и в ISO 2768, часть 1, существуют номинальные диапазоны и отклонения, но разница заключается в том, как мы определяем эти отклонения.

Они отличаются от допусков посадки и зазоров, в которых также используются буквы и цифры. Как и в ISO 2768, часть 1, существуют номинальные диапазоны и отклонения, но разница заключается в том, как мы определяем эти отклонения.

Например, вместо определения верхнего и нижнего пределов на рис. 4 мы определяем область между двумя опорными точками (т. е. параллельными плоскостями), поэтому изготовленная поверхность должна находиться между ними. Это может показаться более сложным, но имеет смысл, когда вы понимаете, что если вы поместите штангенциркуль для измерения двух шероховатых поверхностей, вы получите несколько разных значений из-за шероховатости поверхностей. Мы определяем датумы для использования в качестве эталона для измерения допустимого отклонения. На Рисунке 2 мы выбрали три перпендикулярные плоскости для базового компрессора (точки отсчета A, B, C на Рисунке 1).

Рис. 4: Пример геометрического допуска В таблице 4 определены классы допусков плоскостности и прямолинейности. В нашем основании компрессора важны контактные поверхности между компрессором и основанием и контактные поверхности между основанием и двигателем, поэтому их плоскостность будет указана на чертеже.

В нашем основании компрессора важны контактные поверхности между компрессором и основанием и контактные поверхности между основанием и двигателем, поэтому их плоскостность будет указана на чертеже.

Прямолинейность определяет, насколько поверхность изменяется в пределах заданной линии на этой поверхности. Еще одно использование прямолинейности — это ось детали, чтобы контролировать допустимый изгиб или скручивание.

Таблица 4: Допуски прямолинейности и плоскостности

| Допустимые отклонения в мм | |||

| Диапазоны номинальных длин в мм | Н | К | Л |

| до 10 | 0,02 | 0,05 | 0,1 |

| свыше 10 до 30 | 0,05 | 0,1 | 0,2 |

| от 30 до 100 | 0,1 | 0,2 | 0,4 |

| свыше 100 до 300 | 0,2 | 0,4 | 0,8 |

| свыше 300 до 1000 | 0,3 | 0,6 | 1,2 |

| свыше 1000 до 3000 | 0,4 | 0,8 | 1,6 |

5: Пример плоскостности основания компрессора

5: Пример плоскостности основания компрессора Как упоминалось ранее, перпендикулярность имеет единицы измерения расстояния (мм или дюймы). Как и в случае с плоскостностью, мы определяем две плоскости, разделенные зазором, равным допустимому отклонению в таблице 5. Мы контролируем угол 90 градусов косвенно, поскольку измеряем, находится ли поверхность в допустимой области или нет. (см. рис. 6)

Таблица 5: Допуски перпендикулярности

| Допустимые отклонения в мм | |||

| Диапазоны номинальных длин в мм (короткая сторона) | Н | К | Л |

| до 100 | 0,2 | 0,4 | 0,6 |

| свыше 100 до 300 | 0,3 | 0,6 | 1 |

| свыше 300 до 1000 | 0,4 | 0,8 | 1,5 |

| свыше 1000 до 3000 | 0,5 | 0,8 | 2 |

6: Пример основания компрессора Perpendicularity. Обратите внимание, что поверхность, расположенная между двумя красными плоскостями, находится в пределах диапазона, перпендикулярного синей базовой плоскости, но когда она выходит за пределы допуска, угол между поверхностью и базовой поверхностью становится более очевидным

6: Пример основания компрессора Perpendicularity. Обратите внимание, что поверхность, расположенная между двумя красными плоскостями, находится в пределах диапазона, перпендикулярного синей базовой плоскости, но когда она выходит за пределы допуска, угол между поверхностью и базовой поверхностью становится более очевидным В таблице 6 показаны допуски для симметрии и допустимые отклонения для двух элементов детали, которые являются однородными в базовой плоскости.

Таблица 6: Допуски на симметрию

| Допустимые отклонения в мм | |||

| Диапазоны номинальных длин в мм | Н | К | Л |

| до 100 | 0,5 | 0,6 | 0,6 |

| свыше 100 до 300 | 0,5 | 0,6 | 1 |

| свыше 300 до 1000 | 0,5 | 0,8 | 1,5 |

| свыше 1000 до 3000 | 0,5 | 1 | 2 |

Таблица 7 соответствует биению, которое представляет собой общее изменение, которое может иметь поверхность, когда деталь вращается вокруг базовой оси. Обратите внимание, что отмеченная поверхность находится в пределах допуска, даже если она не является идеально цилиндрической.

Обратите внимание, что отмеченная поверхность находится в пределах допуска, даже если она не является идеально цилиндрической.

Таблица 7. Допуски на биение

| Допустимые отклонения в мм | |||

| Круговое биение | Н | К | Л |

| – | 0,1 | 0,2 | 0,5 |

Возможно, вы заметили, что для параллелизма не определена таблица. Это связано с тем, что часть 2 стандарта ISO 2768 определяет параллелизм как числовое значение допуска размера или допуска плоскостности/прямолинейности, в зависимости от того, что больше.

)

) 2

2 )

) )

) Прямолинейность и плоскопараллельность— отклонения и классы допусков.

Прямолинейность и плоскопараллельность— отклонения и классы допусков.

2

2 6

6 5

5 2

2