Физико-механические испытания изделий и оборудования

+7 (343) 286-59-65 (Екб) +7 (495) 231-07-57 (Мск)

Want create site? Find Free WordPress Themes and plugins.

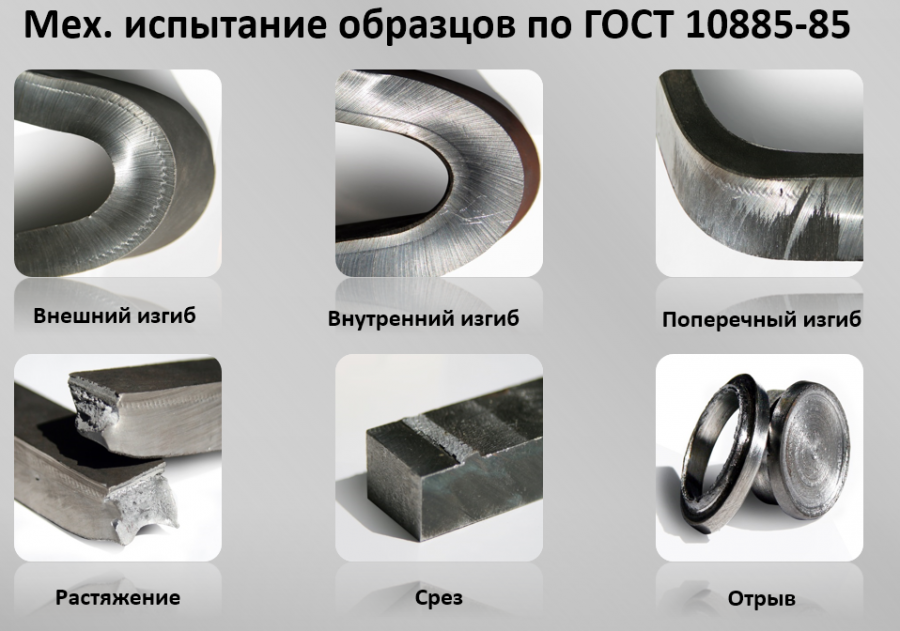

В ИЦ «КИПСАЛ» проводят физико-механические испытания оборудования по государственным стандартам и программам Заказчика, в том числе по ГОСТ 9454-78, ASTM A370-13, ГОСТ 6996-66, ГОСТ 14019-2003, ГОСТ 1497-84, ГОСТ 2999-75, ГОСТ 9012-59, ГОСТ 16853-88, ГОСТ Р 52868-2007, ГОСТ 4647-2015

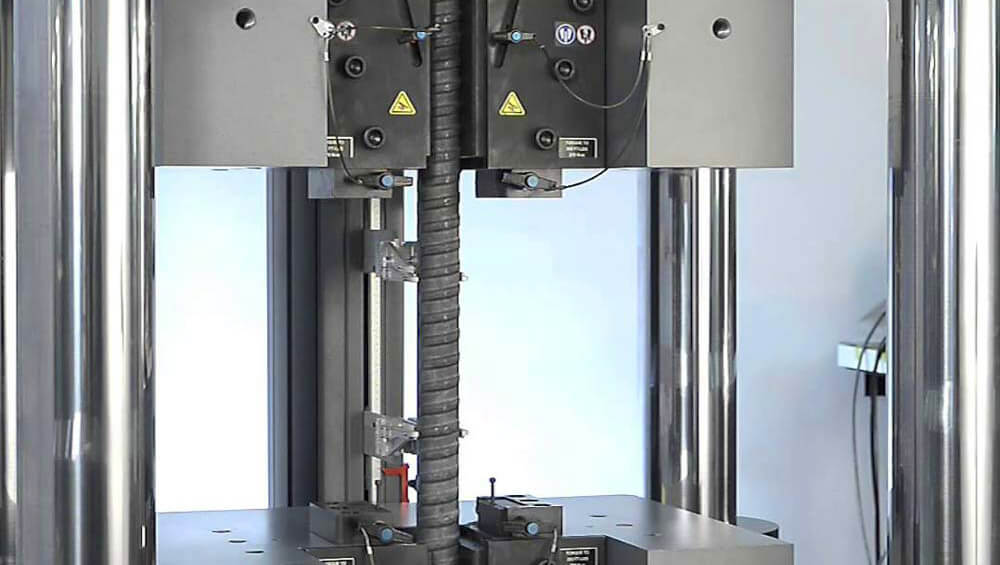

В данном виде услуги с помощью универсальной испытательной машины Testometric FS100AT для Вас мы можем определять пределы прочности при растяжении, сжатии, изгибе; коэффициент Пуассона; модуль упругости при растяжении, сжатии; предел текучести удлинение; адгезия и прочность при отрыве; коэффициент трения; твердость образцов из полимерных материалов в том числе и резины, металлов, древесины, упаковочных материалов и бумаги, пищевых продуктов, текстиля, стекла, различных готовых изделий (труб, цепей, пружин, нитей и т.

В протоколе размещаются фотографии всех этапов испытаний, а также по желанию заказчика может прилагаться видеосъемка испытаний.

В состав лаборатории входит такое испытательные оборудование как:

— высокотемпературные печи;

— испытательные машины трения и износа;

— маятниковые копры;

— камеры влажности;

— специализированное оборудование и стенды.

Протоколы испытаний принимаются

- — органами по сертификации в системе ОИТ

- — объектами нефтегазовой отрасли: ГАЗПРОМ, ТРАНСНЕФТЬ

- — объектами Морского регистра Судоходства

- — при аттестации оборудования в Федеральной сетевой компании ЕЭС (ФСК ЕЭС)

- — атомными электростанциями (АЭС)

- — российскими железными дорогами (РЖД)

- 123 проекта реализовано

- 27 клиентов: 21 в энергетике и 6 в химии

Want create site? Find Free WordPress Themes and plugins.

Did you find apk for android? You can find new Free Android Games and apps.

Оставьте заявку

Оставьте заявку и мы подготовим для вас индивидуальное коммерческое предложение

Did you find apk for android? You can find new Free Android Games and apps.

Проводимые испытания:

- Испытание на растяжение

Любой новый материал должен пройти ряд испытаний, в том числе и механическое испытание на растяжение.

Испытания на растяжение проводятся по ГОСТ 1497-84, по этому же ГОСТу определяются и образцы на которых проводятся испытания. Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца от прилагаемой нагрузки.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца.

- Испытание на загиб

Испытание проводят путем плавного непрерывного загиба образца вокруг желобчатого ролика или оправки заданного радиуса до определенного угла. Профиль желобка или оправки должен соответствовать наружному диаметру испытуемого образца.

Испытание на загиб продольных образцов проводят по ГОСТ 14019-2003.

При испытании сварных труб положение сварного шва должно быть указано в нормативно-технической документации на изделие. Если это указание соответствует, сварной шов должен находиться в зоне сжатия и располагаться под углом 45° к плоскости изгиба.

Испытание металла шва и металла зоны термического влияния на загиб проводят по ГОСТ 6696-66. - Испытание на изгиб

Испытание состоит в изгибе образца вокруг оправки под действием статического усилия и служит для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла, характеризуемой углом изгиба до появления первой трещины.

Испытание на изгиб проводят на универсальных испытательных машинах. Для проведения испытания применяют приспособления:

в виде двух опор с оправкой;

в виде матрицы с V-образным углублением и оправкой.

Испытание на изгиб проводят:

— до заданного угла изгиба;

— до появления первой трещины в растянутой зоне образца с определением угла изгиба;

— до соприкосновения сторон.

Вид изгиба должен быть оговорен в нормативно-технической документации на металлопродукцию.

Испытания на изгиб проводят при плавном увеличении нагрузки на образец. При испытании до появления первой трещины с определением угла изгиба скорость испытания не должна превышать 15 мм/мин. - Испытание на ударный изгиб (от -160°С до +1000°С)

Испытание на ударный изгиб — испытание, при которых образец, лежащий на двух опорах, подвергается удару маятникового копра, причем линия удара находится посередине между опорами и непосредственно напротив надреза у образцов с надрезом.

Испытательная установка представляет собой маятниковый копёр, который устанавливается на определённой высоте над образцом. Удар по образцу совершается при помощи падения копра. Поглощённая энергия удара пропорциональна разнице высот копра до и после удара. Для металлов оценивается поглощённая энергия удара в Дж, а для пластмасс — ударная вязкость (энергия отнесённая к площади поперечного сечения в месте удара) в Дж/м2. Поскольку значения энергии удара для разных материалов зависят от температуры, то испытания проводят при заданных температурах.

Для металлов оценивается поглощённая энергия удара в Дж, а для пластмасс — ударная вязкость (энергия отнесённая к площади поперечного сечения в месте удара) в Дж/м2. Поскольку значения энергии удара для разных материалов зависят от температуры, то испытания проводят при заданных температурах. - Испытание на сжатие

Испытаниям на сжатие подвергают наиболее хрупкие металлы и сплавы, например чугун. В ходе испытаний определяются модуль нормальной упругости при сжатии, предел пропорциональности при сжатии, условный предел текучести при сжатии, предел прочности при сжатии.

Также при испытании металлов на сжатие определяются относительное укорочение образцов и относительное уширение. Эти характеристики принимаются в качестве характеристик деформации сплава.

Эти характеристики принимаются в качестве характеристик деформации сплава. Теплостойкость — способность материалов сохранять жёсткость и другие эксплуатационные свойства при повышенных температурах.

Потеря жёсткости вызывается плавлением кристаллических структур.

Чаще всего понятие теплостойкости используется по отношению к полимерам.

Схема определения теплостойкости по Мартенсу.

Образец, закрепленный в нижней зажимной головке, нагружен изгибающим моментом с помощью верхней зажимной головки, рычага и груза. Положение груза на рычаге выбирается так, чтобы в испытуемых образцах было максимальное изгибающее напряжение. В процессе измерения регистрируется прогиб образца по перемещению конца рычага. Фиксируется температура, при которой в ходе нагревания конец рычага переместиться.- Индентирование (вдавливания в поверхность образца специального инструмента — индентора)

Индентирование производится вдавливанием в изучаемый образец индентора

, обладающего известными механическими свойствами — формой, модулем упругости и т. д., с заданным усилием. Далее либо исследуется форма и размер пятна контакта, либо строится кривая зависимости положения индентора от нагрузки.

д., с заданным усилием. Далее либо исследуется форма и размер пятна контакта, либо строится кривая зависимости положения индентора от нагрузки.

Индентирование с целью измерения твёрдости образца обычно проводится одним из способов. Наиболее распространенными методами определения твердости материалов являются тест Викерса, тест Бринелля, тест Роквелла. - Ударная вязкость по Шарпи (ударный изгиб)

Испытание материалов на ударную вязкость основано на разрушении стандартного образца с надрезом посередине ударом на маятниковом копре. При испытании на удар оценивают работоспособность металла в сложных условиях нагружения и выявляют его склонность к хрупкому разрушению.

ГОСТ 9454-78 предусматривает испытания образцов сечением 10×10 мм, длиной 55 мм и с U-образным надрезом шириной и глубиной 2 мм и радиусом 1 мм;

Проводим испытания по ASTM A370-13 предусматривает испытания образцов сечением 2,5х10 мм; 3,3х10 мм; 5х10 мм; 6,7х10 мм; 7,5х10 мм; 10×10 мм, длиной 55 мм и с V-образным надрезом глубиной 2 мм и радиусом 0,25 мм.

- Испытание на твердость (Метод определения твердости по Шору А)

На предварительно подготовленный образец прикладывается нагрузка с помощью специального шарика или конуса из твёрдосплавных сталей или других материалов твердость которых превышает в 3 раза твердость испытываемого образца. Твердость определяется по пятну с помощью микроскопа или других средств измерений.

- Испытание на раздир (Метод определения сопротивления раздиру)

Испытание на раздир проводится с целью определения прочности связи между слоями.

Испытания проводят на прямоугольных образцах, вырезаемых из развертки материала. Для закрепления образца в зажимы испытательной машины предварительно делают надрез.

Испытание на раздир проводят при различных скоростях нагружения, соответствующих условиям функционирования и технологического воздействия.

По результатам испытаний определяют показатель сопротивления расслаиванию, характеризующий прочность связи между слоями.

- Испытание на износостойкость (Метод определения сопротивления истиранию при качении с проскальзыванием)

Сущность метода состоит в том, что при одинаковых условиях производят трение образцов исследуемого и эталонного материалов об абразивные частицы.

Износостойкость испытуемого материала оценивают путем сравнения его износа с износом эталонного образца.

Перед испытаниями определяют твердость образцов по ГОСТ 2999-75. Отобранные образцы маркируют на нерабочих поверхностях. Проверяют влажность абразивного материала по ГОСТ 5382-91 и при необходимости доводят ее до соответствия требованиям. Испытания повторяют для 3 испытуемых и 3 эталонных образцов.

Испытания повторяют для 3 испытуемых и 3 эталонных образцов. - Стойкость к старению (Методы испытаний на стойкость к термическому старению)

Методы испытаний на стойкость к термическому старению.

Термическое старение в воздухе или кислороде. Образец помещается в климатическую камеру и подается температура, под воздействием температуры определяют рабочие параметры образца.Методы испытаний на стойкость к старению под действием статической деформации сжатия.

Для резины с твердостью от 30 до 95 единиц по Шору А и устанавливают методы испытаний на стойкость к термическому старению при статической деформации сжатия.

После воздействия температурных факторов (отрицательных и/или положительных) к образцу прикладывается внешняя статическая нагрузка (растягивающая или сжимающая). После испытаний проверяются рабочие характеристики образца (давление) и наличие трещин на поверхности.Метод испытания на стойкость к старению при воздействии естественных климатических факторов.

Оценка влияния пониженных и повышенных эксплуатационных температур на стойкость к образованию трещин. - Морозостойкость (Методы определения морозостойкости при растяжении)

Метод определения температурного предела хрупкости.

Сущность метода заключается в определении температурного предела хрупкости испытуемого образца — самой низкой температуры, при которой образец в условиях испытания не разрушается. Температурный предел хрупкости образца может не совпадать с предельной температурой работоспособности изделий при низких температурахМетоды определения морозостойкости при растяжении.

Порядок испытаний: образец помещается в климатическую камеру, после чего устанавливается заданная эксплуатационная температура, после достижения заданной температуры образец выдерживается в течение 2 часов, после замораживания образец испытывается на растяжение, где выдается характеристика физико-механических свойств.

- Испытание на срез (сдвиг)

Испытание на срез заключается в испытании до разрушения цилиндрических образцов проволоки, болтов, шпилек и заклепок на срез в плоскости поперечного сечения, а также плоских образцов и листов на срез по толщине.

Испытания проводят в приспособлениях, работающих на растяжение или сжатие, на универсальных машинах. Значение сопротивления срезу существенно зависит от условий опыта, в том числе от скорости нагружения. Принято проводить испытания на срез со скоростью, не превышающей 10 мм/мин при рабочем ходе машины. - Испытание на адгезию (адгезионные свойства)

Испытание адгезионных свойств клеев сводится к определению силы, необходимой для разделения двух склеенных поверхностей. Количественно адгезионная способность того или иного полимера может быть определена при адгезионном разрушении клеевого соединения с применением методов отслаивания (отдира, неравномерного отрыва) или равномерного отрыва.

Композиционные материалы — армированные пластики, клеевые соединения, лакокрасочные покрытия и другие полимерные системы — успешно функционируют благодаря достаточным по величине и стабильным во времени адгезионным связям между компонентами. Поэтому понятен интерес к проблеме расчета адгезионных соединений, определения физико-механических характеристик и прогнозирования их при действии эксплуатационных факторов. - Испытание на твердость (Метод измерения твердости по Бринеллю)

Метод измерения твердости по Бринеллю (ГОСТ 9012-59) заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно поверхности образца и измерении диаметра отпечатка после снятия усилия. Измерение твердости производится для металлов с твердостью не более 650 единиц для исключения ошибок, связанных с возможной деформацией шарика. При твердости металлов менее 450 единиц применяют стальные шарики или шарики из твердого сплава, при твердости более 450 единиц – шарики из твердого сплава.

- Испытание на сплющивание

Для испытания труб на сплющивание применяют образцы в виде отрезка трубы длиной 20-50 мм. Для испытания образец помещают между двумя гладкими жесткими и параллельными плоскостями и плавно сплющивают его, сближая сжимающие плоскости до заданного расстояния. Сварной шов при испытаниях располагается под углом 90° к оси приложения нагрузки. Скорость сплющивания образца должна быть не более 25 мм/мин.

Признаком того, что образец выдержал испытание, служит отсутствие на внешней и внутренней поверхностях трещин или надрывов с металлическим блеском, определяемых визуально. - Испытание на твердость (Метод измерения твердости по Роквеллу)

Сущность метода измерения твердости по Роквеллу заключается во внедрении в поверхность образца алмазного конусного или стального сферического наконечника под действием последовательно прилагаемых усилий и в определении глубины внедрения наконечника после снятия основного усилия (ГОСТ 9013-59).

Оборудование, которое используется в нефтегазовой, авиационной, горной промышленности, металлургии и других сферах, должно сохранять свою функциональность при разных условиях. Именно поэтому перед поступлением в продажу специалисты лаборатории физико-механических испытаний должны оценить объект на предмет того, насколько он устойчив к деформациям, температурным перепадам и другим нагрузкам, как ведет себя в разных рабочих средах.

Основная цель

Физико-механические испытания оборудования проводятся для выявления показателя прочности. В результате приложения разных по интенсивности механических усилий удается понять, при каких условиях образец начнет разрушаться и можно ли повысить данный коэффициент, что позволит объекту быть более универсальным.

Испытания и их результат

Физико-механические испытания в Екатеринбурге очень распространены, поскольку город известен развитой металлургической, пищевой промышленностью, машиностроением, электротехникой. Для этой цели созданы специальные центры, в которых определяют показатели упругости, прочности, пластичности и получают другие данные, необходимые для совершенствования объекта или обозначения его технических характеристик при продаже.

Для этой цели созданы специальные центры, в которых определяют показатели упругости, прочности, пластичности и получают другие данные, необходимые для совершенствования объекта или обозначения его технических характеристик при продаже.

Виды испытаний металлов — компания Ауремо / Auremo

Актуальность

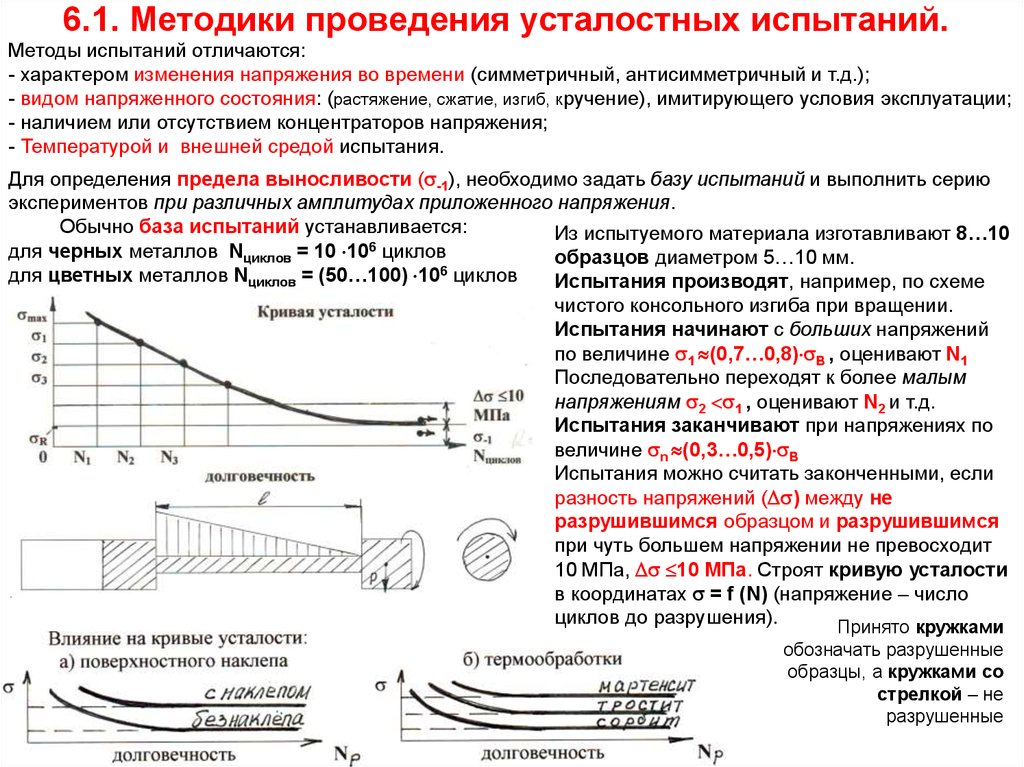

С целью контроля качества производства применяются различные виды испытаний металлов (химические, физические, механические и другие). Главная задача таких исследований — сравнительный анализ характеристик по заданным параметрам. Так, испытания на усталость металла проводятся с целью определения пределов выносливости материала в определенных условиях эксплуатации. Как правило, для этого проводятся нагрузки по циклической схеме.

Одним из важнейших параметров конструкционных элементов выступает прочность, которую проверяют, в том числе, проведением испытаний металлов на изгиб с помощью растягивающих и сжимающих напряжений. Способ проведения такого вида исследования качеств материала регламентирует ГОСТ 14019–80. Определяя стойкости к ударным (динамическим) нагрузкам, используют испытания на ударную вязкость металла, особенность которых заключается в понижении температуры тестируемого образца.

Определяя стойкости к ударным (динамическим) нагрузкам, используют испытания на ударную вязкость металла, особенность которых заключается в понижении температуры тестируемого образца.

Не меньшей распространенностью могут похвастаться испытания металлов на разрыв или растяжение. Данное исследование направлено на определение предела упругости материала, текучести, прочности и его относительного удлинения, а также сужения. Еще одним методом тестирования металлов и сплавов является определение твердости по общепринятым шкалам:

·Бринеллю;

·Роквеллу;

·Виккерсу.

Проводятся следующие неразрушающее тестирование металлов химическое, механическое, технологическое, металлографическое. Цель тестирования состоит в том, чтобы оценить качество материала, определить его эксплуатационные характеристики.

Механические методыМеханические методы выявляют устойчивость сплавов к различного рода нагрузкам, дают информацию о прочности и пластичности материала. Тестирование проводиться в условиях либо постепенного повышения напряжений (статической нагрузки), либо ударного нагружения (динамической нагрузки).

Тестирование проводиться в условиях либо постепенного повышения напряжений (статической нагрузки), либо ударного нагружения (динамической нагрузки).

Испытание на растяжение. Стандартный образец имеет установленные ГОСТом параметры: для круглого образца длина равна l0d; для плоского образца длина равна 11, З площади поперечного сечения образца, выраженного в мм2. Тестирование проходит на специальном станке. Образец растягивается вдоль оси до разрыва, с автоматической записью диаграммы деформации.

Испытание на твёрдость. Если сплав отличается твердостью (закаленная сталь), а также для тонколистовых сталей твердость определяют по Роквеллу, вдавливая в образец шарик диаметром 1,59 мм или алмазный конус. Показатель твердости по Роквеллу HR можно перевести в показатель твердости по Бринеллю Н. В. по специальным таблицам. Для углеродистых сталей с пределом прочности 400 — 1000 МПа есть зависимость между твердостью по Бринеллю Н. В. и пределом прочности при растяжении: 0 = 0,36 НВ.

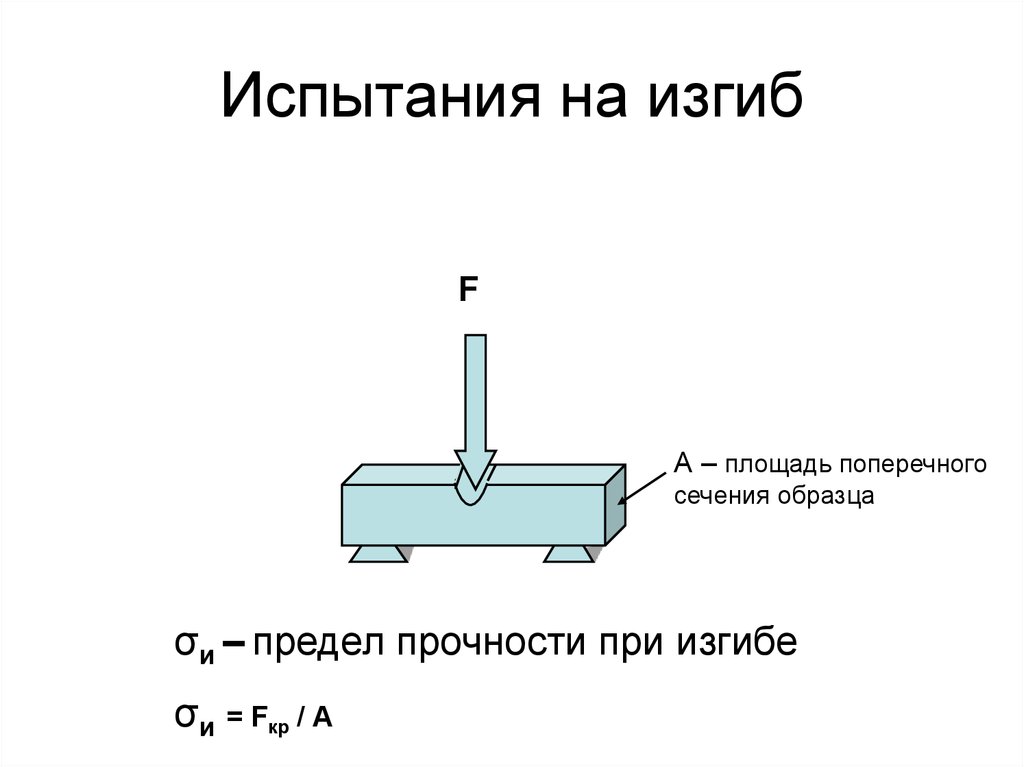

Испытание на изгиб. Испытание определяет способность листового металла деформироваться согласно заданной форме. Образец вырезают из листа без обработки поверхности и изгибают на специальном прессе.

Испытание на удар (испытание на хрупкость). Испытание проводят на специальных маятниковых копрах, помещая туда стандартные образцы с надрезом. Этим испытанием определяют способность сплава противостоять действию динамических нагрузок. Чем пластичнее металл, тем выше устойчивость к ударным нагрузкам.

Испытания на усталость. Испытание определяет устойчивость к циклическим нагрузкам и вибрации, при которых материал не разрушается. Обычно применяется машина для испытания на усталость при изгибе. Цилиндрический образец подвергаются действию нагрузок сжимающих и растягивающих.

Испытания на ползучесть.Это испытание определяет устойчивость материала к длительной нагрузке при повышенной температуре. Длительность испытания составляет несколько тысяч часов. Надежные результаты получают лишь на специальном оборудовании с точным контролем температуры образца и точным контролем изменений размеров.

Надежные результаты получают лишь на специальном оборудовании с точным контролем температуры образца и точным контролем изменений размеров.

Испытания на излом. Образец с шейкой разрушается ударом, полученный излом рассматривают под микроскопом, выявляя включения, поры, волосовины. Этот тест позволяет оценить размер зерна, толщину закаленного слоя, глубину цементации.

Оптические и физические методыМикроскопическое исследование. Контроль структуры излома проводится металлургическим или поляризационным микроскопом. Излом материала исследуют, выявляя включения, поры, волосовины. Этот тест позволяет оценить размер и форму зерен, фазовые соотношения, толщину закаленного слоя, глубину цементации.

Радиографическое исследование. Это метод часто применяют для контроля качества сварных швов. На полученной рентгенограмме выявляют поры, сегрегацию и трещины. Проведя облучение в двух перпендикулярных проекциях, можно точно определить расположение дефекта.

Магнитно-порошковый контроль пригоден для ферромагнитных материалов — сплавов никеля, железа, кобальта. Поверхностные и некоторые виды внутренних дефектов ферромагнитных материалов удается выявить нанесением магнитного порошка на намагниченный образец.

Химические методыХимическим испытанием определяется точность химического состава, присутствие или отсутствие необходимых примесей. При травлении поверхность металла подвергают действию химических растворов для выявления пористости, сегрегации и т. п. Наличие примесей серы и фосфора удается обнаружить методом контактных отпечатков, при котором поверхность образца прижимается к сенсибилизированной фотобумаге.

Метод спектроскопического анализа позволяют оперативно проводить качественное определение малых количеств примесей, которые невозможно обнаружить другими химическими методами. С помощью таких приборов, как полихроматоры, квантометры, квантоваки анализируют спектр образца, после чего индикатор указывает процентный состав исследуемого металла.

Что такое испытание на изгиб?

Оценка качества материала по его способности сопротивляться растрескиванию или деформации при изгибе

Испытания на изгиб деформируют испытуемый материал в средней точке, вызывая образование вогнутой поверхности или изгиба без возникновения разрушения и обычно выполняются для определения пластичности или сопротивления разрушению этого материала. В отличие от теста на изгиб, цель состоит не в том, чтобы нагружать материал до разрушения, а в том, чтобы деформировать образец до определенной формы. Испытания на изгиб так же популярны, как испытания на растяжение, сжатие и усталостные испытания.

Как выполнить испытание на изгиб?

Для проведения испытания на изгиб испытуемый образец загружают в машину для испытания на изгиб с приспособлением для изгиба таким образом, чтобы создать вогнутую поверхность в средней точке с заданным радиусом кривизны в соответствии со стандартом, в отношении которого проводится испытание выполненный.

Какова цель испытаний на изгиб?

Испытание материала на изгиб позволяет определить его пластичность, прочность на изгиб, сопротивление разрушению и сопротивление разрушению. Эти характеристики можно использовать для определения того, будет ли материал разрушаться под давлением, и они особенно важны в любом процессе строительства, в котором используются пластичные материалы, нагруженные изгибающими усилиями. Если материал начинает разрушаться или полностью разрушается во время испытания на изгиб в трех или четырех точках, можно предположить, что материал выйдет из строя при аналогичном испытании в любом приложении, что может привести к катастрофическому разрушению.

Каковы четыре распространенных типа испытаний на изгиб?

Существует четыре распространенных типа испытаний на изгиб. При испытании на управляемый изгиб образец помещают горизонтально на две опоры, а затем к верхней части средней точки прикладывают силу, деформирующую образец в форме буквы «U». При полунаправляемом испытании на изгиб средняя точка образца изгибается под определенным углом или внутренним радиусом. При испытании на свободный изгиб концы образца сближаются, но к самому изгибу не прикладывается сила. Наконец, общий тест на вязкость разрушения (ASTM E399) состоит из образца с предварительно растрескавшейся стартовой трещиной на нижней стороне средней точки, который нагружается в трехточечное изгибающее приспособление так, чтобы сила средней точки прикладывалась к поверхности, противоположной излому.

При полунаправляемом испытании на изгиб средняя точка образца изгибается под определенным углом или внутренним радиусом. При испытании на свободный изгиб концы образца сближаются, но к самому изгибу не прикладывается сила. Наконец, общий тест на вязкость разрушения (ASTM E399) состоит из образца с предварительно растрескавшейся стартовой трещиной на нижней стороне средней точки, который нагружается в трехточечное изгибающее приспособление так, чтобы сила средней точки прикладывалась к поверхности, противоположной излому.

Какие типы материалов используются для гибки?

Обычно испытание на изгиб проводят на металлах или металлических материалах, но оно также может быть применено к любому веществу, которое может подвергаться пластической деформации, например к полимерам и пластикам. Эти материалы могут принимать любую возможную форму, но при испытании на изгиб чаще всего представляют собой листы, полосы, стержни, оболочки и трубы. Машины для испытаний на изгиб обычно используются на материалах с приемлемо высокой пластичностью.

Обычное использование испытаний на изгиб:

Одним из наиболее популярных применений испытаний на изгиб является область сварных швов. Цель испытания сварных швов на изгиб состоит в том, чтобы убедиться, что сварной шов правильно сплавлен с основным металлом и что сам сварной шов не содержит каких-либо дефектов, которые могут привести к его разрушению при воздействии изгибающих напряжений. Образец сварного шва деформируют с помощью управляемого испытания на изгиб так, чтобы он образовывал букву «U», подвергая материал на внешней поверхности растягивающему усилию, а материал на внутренней стороне — сжимающему усилию. Если сварной шов держится и не показывает признаков разрушения, он прошел испытание и считается приемлемым сварным швом.

Каковы общие стандарты испытаний на изгиб?

- Оборудование для испытаний на прочность на растяжение изгиба АСТМ А370 стальное

- ASTM C1018 Оборудование для определения прочности на изгиб армированного волокном бетона

- Оборудование для испытаний керамики на изгиб ASTM C1161

- ASTM C1499 Эквибиаксиальное оборудование для испытаний керамики на изгиб

- ASTM C158 Испытание на изгиб стекла

- Оборудование для испытаний сэндвич-композитов ASTM C393 Flexural

- ASTM C580 Модуль упругости при изгибе Строительный раствор Полимерные бетоны Испытательное оборудование

- ASTM C947 Оборудование для испытаний бетона, армированного стекловолокном, на изгиб

- ASTM D143 Испытательное оборудование для чистых образцов древесины

- ASTM D2344 Испытание композиционных материалов с полимерной матрицей на коротком луче

- ASTM D6272 Машина для испытания на четырехточечный изгиб для пластмасс и изоляционных материалов

- ASTM D7249 Испытание облицовки сэндвич-панелей с помощью оборудования для изгиба длинной балки

- ASTM D7774 Оборудование для испытаний на усталость при изгибе пластмасс

- АСТМ D790 Испытание на изгиб пластмасс и изоляционных материалов

- ASTM F394 Прочность на двухосный изгиб (модуль разрыва) керамических подложек

- ISO 178 Испытание пластмасс на изгиб

- ISO 6872 Прочность на изгиб Стоматологическая керамика

- ISO 7438 Испытание металла на изгиб

- IPC JEDEC 9702 Монотонные межсоединения для испытаний на изгиб — уровень платы

Каковы общие приложения для тестирования сжатия?

- Керамическое высокотемпературное оборудование для испытаний материалов 1000C (1800F) | Обзор исследований керамики

- Испытание материала кремниевой пластины на равновесный изгиб

- Испытание деревянных изделий на изгиб с помощью приспособления для трехточечного изгиба

- Испытание электроники на изгиб при изгибе

- Управляемое испытание металлических сварных швов на изгиб

- Испытание металла на пластичность при изгибе

- Испытание на пластичность сварного шва на изгиб

- Испытания на прочность сварных швов с использованием направляющих приспособлений для изгиба и растяжения | Оборудование

- Испытание изделий из древесины на статический изгиб | ASTM D1037 | Оборудование

- Испытание древесины на статический изгиб | ASTM D143 | Оборудование

Как выбрать машину для испытания на изгиб за 4 простых шага

- Шаг 1.

Выберите раму

Выберите раму - Шаг 2. Выберите программное обеспечение контроллера

- Шаг 3. Выберите аксессуары

- Шаг 4. Свяжитесь с нами

Начните с выбора рамы

Машины для испытаний на изгиб

Наши инженеры по применению настраивают тестер на изгиб в соответствии с вашими требованиями с приспособлением для испытаний на изгиб в трех или четырех точках, соответствующим контроллером и дефлектометром, если вы хотите измерить образец отклонение прямо и точно.

Испытание на изгиб — TWI

Испытание на изгиб — это простой и недорогой качественный тест, который можно использовать для оценки как пластичности, так и прочности материала. Он часто используется в качестве контроля качества стыковых сварных соединений, имея преимущество простоты как испытательного образца, так и оборудования.

Нет необходимости в дорогостоящем испытательном оборудовании, образцы для испытаний легко подготовить, а испытание, при необходимости, можно провести в цеху в качестве проверки качества для обеспечения стабильности производства.

В тесте на изгиб используется образец, согнутый в трех точках под заданным углом.

Наружная часть изгиба сильно пластически деформирована, так что любые дефекты или охрупчивание материала будут видны из-за преждевременного разрушения образца.

Испытание на изгиб может быть свободным или направленным.

Испытание на направленный изгиб, при котором образец оборачивается вокруг шаблона определенного диаметра, является типом испытания, указанным в процедуре сварки и квалификационных требованиях к сварщику. Например, это может быть требование ASME IX, ISO 9.606 и ISO 15614 Часть 1.

Поскольку управляемое испытание на изгиб является единственной формой испытания на изгиб, указанной в квалификационных требованиях к сварке, только оно и будет рассматриваться в этой статье.

Типовые приспособления для испытаний на изгиб показаны на рис. 1(a) и 1(b) .

TWI предлагает ряд услуг по сварке для наших промышленных участников, включая консультационные услуги по сварке и помощь в области технологий сварки.

TWI является организацией, основанной на промышленном членстве. Эксперты TWI могут предоставить вашей компании расширение ваших собственных ресурсов, а также инженерно-консультационные услуги. Наши специалисты стремятся помочь промышленности повысить безопасность, качество, эффективность и прибыльность во всех аспектах технологии соединения материалов. Промышленное членство в TWI в настоящее время распространяется на более чем 600 компаний по всему миру, охватывающих все отрасли промышленности.

Вы можете узнать больше, связавшись с нами по телефону:

оборудование На рис. 1(b) показана машина для испытания на управляемый изгиб, работающая по тому же принципу, что и сантехнический трубогиб

Напряжение, прикладываемое к образцу, зависит от диаметра шаблона, вокруг которого находится образец. изогнут, и это связано с толщиной купона «t», обычно выражаемой как кратное «t», например, 3t, 4t и т. д.

Диаметр формирователя указан в стандарте испытаний и варьируется в зависимости от прочности и пластичности материала — диаметр формирователя изгиба для материала с низкой пластичностью, такого как полностью твердый алюминиевый сплав, может достигать 8t. С другой стороны, для отожженной низкоуглеродистой стали может потребоваться формирователь диаметром всего 3 т. Угол изгиба может быть 90°, 120° или 180° в зависимости от требований спецификации.

С другой стороны, для отожженной низкоуглеродистой стали может потребоваться формирователь диаметром всего 3 т. Угол изгиба может быть 90°, 120° или 180° в зависимости от требований спецификации.

Рис. 2 Материал толщиной более 12 мм обычно испытывается с помощью испытания на боковой изгиб, при котором проверяется полная толщина сечения

По завершении испытания образец проверяется на наличие дефектов, которые могли открыться на растянутой поверхности. Большинство спецификаций считают дефект длиной более 3 мм причиной браковки.

Для стыковой сварки и квалификационных испытаний сварщиков образцы для гибки могут быть ориентированы поперек или параллельно направлению сварки.

Поперечные образцы толщиной менее 12 мм обычно испытывают при растяжении корня или поверхности сварного шва. Материал толщиной более 12 мм обычно испытывается с использованием испытания на боковой изгиб, при котором проверяется полная толщина сечения, Рис.2 .

Если толщина материала слишком велика, чтобы можно было согнуть всю секцию, технические условия позволяют взять несколько более узких образцов при условии, что испытывается вся толщина материала. Обычно большинство спецификаций на сварку требуют, чтобы из каждого образца, сваренного встык, были взяты два образца корневого и двух торцевых изгибов или четыре боковых изгиба.

Обычно большинство спецификаций на сварку требуют, чтобы из каждого образца, сваренного встык, были взяты два образца корневого и двух торцевых изгибов или четыре боковых изгиба.

Образец с изгибом поперечной поверхности выявит любые дефекты на поверхности, такие как чрезмерная подрезка или несплавление боковой стенки вблизи крышки. Поперечный изгиб корня также отлично подходит для выявления отсутствия срастания или проникновения корня. Поперечный боковой изгиб проверяет всю толщину сварного шва и особенно хорош для выявления несплавления боковой стенки и несплавления корня в стыковых соединениях с двойным V-образным вырезом. Эта ориентация образца также удобна для испытания наплавки, когда легко обнаруживаются любые хрупкие области вблизи линии сплавления.

Образцы с продольным изгибом обрабатываются для включения всей ширины сварного шва, как ЗТВ, так и части каждого основного металла. Их можно сгибать лицевой стороной, основанием или стороной на растяжение, и они используются там, где существует разница в механической прочности между двумя основными металлами или основным металлом и сварным швом. Тест легко выявит любые поперечные дефекты, но он менее хорош для выявления продольно ориентированных дефектов, таких как несплавление или проплавление.

Тест легко выявит любые поперечные дефекты, но он менее хорош для выявления продольно ориентированных дефектов, таких как несплавление или проплавление.

Несмотря на то, что испытание на изгиб простое и понятное, существуют некоторые особенности, которые могут привести к тому, что испытание будет недействительным.

При вырезании образца из контрольного сварного шва эффекты резки не должны влиять на результат. Таким образом, необходимо удалить ЗТВ после газовой резки или нагартованного металла, если образец подвергается резке.

Обработка или шлифование лицевой стороны и корня образца для испытаний на изгиб при сварке является нормальным явлением, чтобы уменьшить эффект повышения напряжения, который они могут иметь. Острые углы могут привести к преждевременному выходу из строя и должны быть закруглены до максимального радиуса 3 мм.

Края образцов поперечного изгиба из труб малого диаметра будут испытывать очень высокие растягивающие напряжения при растяжении внутреннего диаметра, что может привести к разрыву краев образца.

Сварные соединения с неоднородными свойствами, такие как соединения из разнородных металлов или где прочность сварного шва и основного металла существенно различается, могут привести к «заострению» гнутого образца. Это когда большая часть деформации происходит в более слабом из двух материалов, который поэтому испытывает чрезмерную локальную деформацию, которая может привести к преждевременному разрушению.

Соединение из разнородного металла, где один из основных металлов имеет очень высокую прочность, является хорошим примером того, где это может произойти, и подобные пики можно увидеть в полностью сваренных соединениях из алюминиевого сплава.

В этих случаях испытание на изгиб роликом, показанное в Рис. 1(b) , является лучшим методом проведения испытания на изгиб, поскольку каждый компонент образца подвергается одинаковой деформации, а пики в значительной степени устраняются.

Связанные характеристики

БС ЕН ИСО 5173 | Разрушающие испытания сварных швов металлических материалов — испытания на изгиб |

АСМЭ IX | Квалификация сварщика и пайки |

АСТМ Е190-92 | Испытание на пластичность сварных швов с направленным изгибом |

Эта статья была написана Gene Mathers .