Методы испытания щебня и гравия согласно ГОСТ — Испытательный Центр

10.10.2018г.

Щебень – это зернистый природный материал неорганического происхождения, имеющий размер каждого зерна более 0,5 см. Щебень добывается путем измельчения горных пород высокой твердости, а также валунов и гравия. Состав горной породы определяет и тип щебня – базальтовый, гранитный, известняковый или мраморный. Каждый из материалов имеет свои физико-механические характеристики, который обуславливают и его сферу применения – производство бетона, ЖБИ, дорожное строительство, системы дренажа и т. д.

Гравий – это рыхлая горная порода состоящая из крупных зерен. Гравий образуется вследствие естественных геологических процессов.

Основными параметрами, по которым производится отбор материалов, являются:

- Прочность – определяется методом разрушаемого контроля путем сжатия определенного количества образцов прессом.

Фиксируется усилие необходимое для разрушения каждого образца и для определения итогового результата определяется среднее значение всех испытаний.

Фиксируется усилие необходимое для разрушения каждого образца и для определения итогового результата определяется среднее значение всех испытаний. - Лещадность – это процент содержания в материале зерен имеющих соотношение длины к толщине от 3-х и более. Отдельно для каждой фракции определяется соотношение содержания зерен пластинчатой и игловатой формы. Для отбора и замера используются измерительные инструменты или шаблоны. Лещадность определяет путем взвешивания отобранных зерен и определением соотношения полученного результата к весу всего образца.

- Зерновой состав – это размер фракции щебня получаемый путем просева. Определяется процентное соотношение каждой фракции относительно общей массы.

- Плотность – определяется путем определения плотности взятых проб в сухом состоянии. Производится уплотнение образцов виброкомпрессионным методом в 3 слоя, при равных затратах времени. Далее проводится испытание полученного образца с помощью спецоборудования — вибростол, сушильные камеры, весы и т.

д.

д. - Морозостойкость – определяется отдельно для каждой фракции путем определения потерь массы щебня после процессов замораживания/оттаивания. Образец для этого помещают в воду на двое суток для насыщения влагой. Затем вода сливается и щебень на четыре часа замораживается при температуре до -16°С, далее производится оттаивание в проточной воде. Порядок действий многократно повторяется, масса образцов замеряется после 15, 25 и каждого последующего за 25-м цикла. При критической (в соответствии с действующими стандартами) потере массы завершаются испытания и указывается значение стойкости к морозу, равное количеству проведенных циклов.

Помимо вышеуказанных основных параметров определяются радиоактивность материала, содержание глинистых и пылевидных наполнителей, дробимость, наличие вредных примесей и способность поглощения влаги. От всего этого зависят марка и качество щебня и, соответственно, качество строительства.

Качество материалов определяется путем приемочного контроля и периодических испытаний.

При проведении приемочного исследования определяются следующие параметры:

- Зерновая структура щебня.

- Количество глинистых и пылевидных веществ.

- Процент наличия глины в комках.

- Соотношение зерен пород с меньшими прочностными характеристиками по отношению к общей массе.

Периодические испытания включают в себя:

- Определение лещадности щебня и количества дробленых элементов в массе гравия, а также волокон асбеста (в содержащих асбест породах). Периодичность – один раз в 10 дней.

- Определение прочности, насыпной плотности, стойкости к распаду. Периодичность – ежеквартально.

- Радиоактивность и морозостойкость, содержание вредных примесей. Периодичность – ежегодно.

Для контроля качества каждой партии материала потребитель отбирает количество образцов не менее:

|

до 350 м3 |

10 |

|

св. |

15 |

|

700 м3 |

20 |

Из отобранных проб формируют единый образец для определения показателей материала. Процесс подготовки пробы регламентируется ГОСТ 8269.0, ГОСТ 8269.1.

Варианты исследования грунта

Асфальтобетон

Уплотнение грунта

Лабораторное испытание щебня | Строительная лаборатория «Сити-Тест» в Москве

Щебень служит для изготовления железобетонных конструкций, асфальтных и бетонных смесей. Также используется для подсыпки дорог и в ландшафтных работах. Область применения щебня зависит от размеров, прочности и других параметров. Материал производят дроблением горных пород (гранита, известняка и др.) В зависимости от размера зерен выделяют несколько фракций: малую (5–20 мм), среднюю (20–40 мм), крупную (40–70 мм).

Своевременный контроль свойств стройматериалов является неотъемлемой составляющей гарантии надежности и долговечности возведенных объектов. Для оценки качества щебня компания «Сити-Тест» проводит лабораторные испытания его основных характеристик. Применение специализированного оборудования обеспечивает точность и достоверность полученных данных. Вся информация вносится в протоколы.

Для оценки качества щебня компания «Сити-Тест» проводит лабораторные испытания его основных характеристик. Применение специализированного оборудования обеспечивает точность и достоверность полученных данных. Вся информация вносится в протоколы.

Цены

№ п/п | Наименование испытаний (определяемых характеристик) | Единица измерений | Цена руб, без НДС | НТД | |

Щебень из плотных горных пород | |||||

1 | Определение гранулометрического (зернового) состава | 1 проба | 2 000 | ГОСТ 8269.0-97 | Заказать |

2 | Определение содержания пылевидных и глинистых частиц | 1 проба | 1 500 | ГОСТ 8269.0-97 | Заказать |

3 | Определение содержания зерен пластинчатой (лещадной) иигловатой форм | 1 проба | 2 000 | ГОСТ 8269. | Заказать |

4 | Определение дробимости | 1 проба | 2 000 | ГОСТ 8269.0-97 | Заказать |

5 | Определение морозостойкости | цикл | 200 | ГОСТ 8269.0-97 | Заказать |

6 | Определение истинной плотности горной породы и зерен | 1 проба | 3 000 | ГОСТ 8269.0-97 | Заказать |

7 | Определение средней плотности и пористости горной породы и зерен | 1 проба | 3 000 | ГОСТ 8269.0-97 | Заказать |

8 | Определение насыпной плотности и пустотности | 1 проба | 500 | ГОСТ 8269.0-97 | Заказать |

9 | Определение водопоглощения горной породы | 1 проба | 500 | ГОСТ 8269. | Заказать |

10 | Определение влажности | 1 проба | 500 | ГОСТ 8269.0-97 | Заказать |

11 | Определение предела прочности при сжатии горной породы (пообразцам правильной формы) | 5 образцов | 10 000 | ГОСТ 8269.0-97 | Заказать |

12 | Самовывоз проб со стройплощадки или БСУ | в пределах МКАД | 3 000 | Заказать | |

за пределы МКАД (не более 20 км) | 5 000 | ||||

более 20 км за МКАД | договорная | ||||

Основные параметры и порядок проведения исследований

Все испытания щебня в условиях лаборатории соответствуют требованиям ГОСТов и прочих нормативных документов:

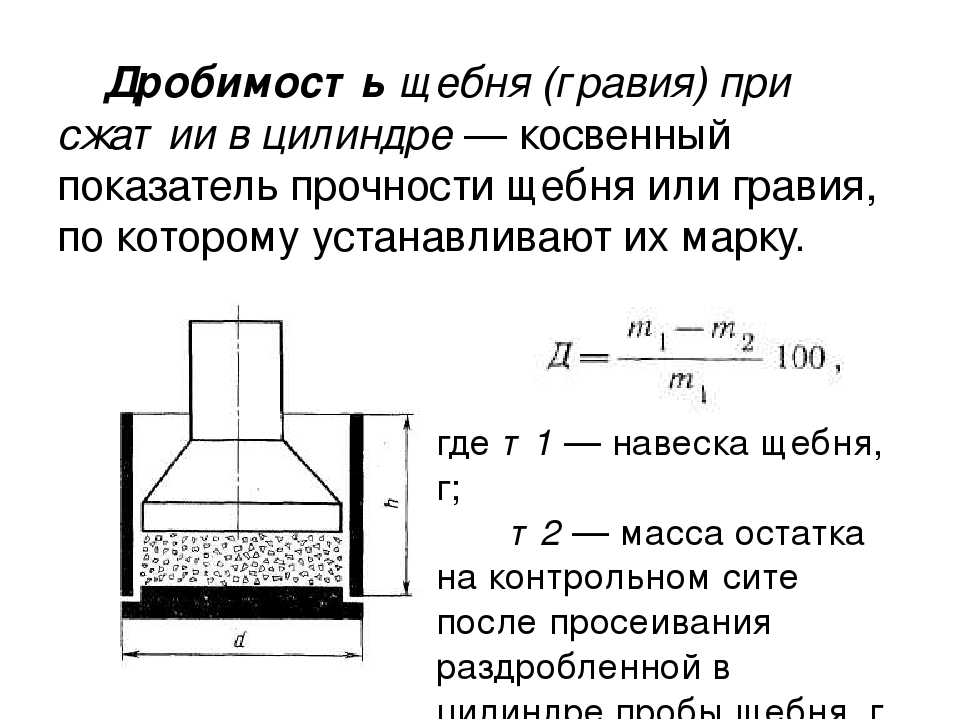

- марка по дробимости – материал просеивается, помещается в прочный цилиндр и сдавливается прессом.

Полученная крошка повторно пропускается через сито для определения процентного соотношения фракции. Чем крупнее оставшиеся камни, тем выше итоговая прочность;

Полученная крошка повторно пропускается через сито для определения процентного соотношения фракции. Чем крупнее оставшиеся камни, тем выше итоговая прочность; - лещадность – соотношение в составе пластинчатых и игольчатых зерен. Важный параметр, который отвечает за плотность прилегания камней друг к другу и учитывается для исключения пустот в насыпке. Из образца отбираются зерна игловатой пластинчатой формы, замеряются с помощью штангенциркуля или специального шаблона и взвешиваются для определения отношения их массы к массе взятого материала. Полученное значение умножается на 100 %;

- морозостойкость – устойчивость к многократному замораживанию и размораживанию при минимальной потере свойств. При испытании щебня в лаборатории используется метод попеременного замораживания/оттаивания либо погружения в насыщенный раствор сульфата натрия с последующим высушиванием;

- зерновой состав – содержание фракций разного размера. Определяется просеиванием через сита с различными отверстиями.

Оптимальное соотношение способствует заполнению пустот между крупными частицами за счет мелких фракций;

Оптимальное соотношение способствует заполнению пустот между крупными частицами за счет мелких фракций; - содержание пылевидных и глинистых частиц – отвечает за силу схватывания бетона и камня, влияет на итоговую прочность строения и строго регламентируется. Испытания заключаются в многократном замачивании щебня в водной среде до появления чистой воды на поверхности. Определяется соотношение вымытых частиц к общей массе;

- насыпная плотность и пустотность – учитывается объем фракции и воздушного пространства между зернами, а также отношение между насыпным и средним показателем. Параметры устанавливаются при помощи высушивания материала и его взвешивания;

- водопоглощение – показывает объем воды, впитываемой щебнем. Очищенный образец помещают в воду на 48 часов, в дальнейшем производится взвешивание.

Наша организация самостоятельно проводит забор и вывоз стройматериала для исследований.

Остались вопросы?

Закажите обратный звонок!

Оперативность в выполнении услуг. Гарантия соблюдения сроков

Гарантия соблюдения сроков

Большой опыт в сопровождении строительства

Точность и надежность результатов испытаний

Понятная и гибкая система ценообразования

Использование в работе современного оборудования

Сразу правильно ориентируем заказчика и даем детализированный счет. Называем только реально возможные сроки

тестов на камнях | Испытание на прочность при раздавливании, испытание на водопоглощение, испытание на истирание, испытание на удар, испытание на кислотность

Важное замечание

1

Для определения требуемых свойств камней могут быть проведены следующие испытания:

(a) Испытание на прочность при раздавливании

(b) Испытание на водопоглощение 900 12

(с ) Испытание на истирание

(d) Испытание на удар

(e) Испытание кислотой

Испытание камня на прочность при раздавливании Для проведения этого испытания из исходного камня изготавливается образец размером 40 × 40 × 40 мм .

Затем бока мелко обрабатывают и помещают в воду на трое суток.

Пропитанный образец снабжают слоем гипса на его верхней и нижней поверхностях, чтобы получить ровную поверхность, чтобы приложенная нагрузка распределялась равномерно.

Равномерное распределение нагрузки может быть получен удовлетворительно при использовании пары фанеры толщиной 5 мм вместо использования слоя гипса.

Образец, помещенный таким образом в машину для испытания на сжатие, нагружают со скоростью 14 Н/мм 2 в минуту . Отмечается раздавливающая нагрузка.

Тогда прочность на раздавливание равна раздавливающей нагрузке, деленной на площадь, на которую воздействует нагрузка.

Необходимо испытать не менее трех образцов, при этом среднее значение следует принимать за прочность на раздавливание.

Также читайте: Что такое стены | Объявления Стен | Несущие и перегородки

Испытание камня на водопоглощение

Для этого испытания кубический образец весом около 50 граммов готов, и испытание проводится в соответствии с шагами, указанными ниже:

• Обратите внимание на вес сухих образцов как W1.

• Поместите образец в воду на 24 часа .

• Выньте образец, протрите поверхность куском ткани и взвесьте образец. Пусть его вес равен Н2.

• Подвесьте образец на весу и полейте водой. Пусть его вес будет W3.

• Поместите образец в кипящую воду на 5 часов . Затем выньте его, протрите поверхность тряпкой и взвесьте. Пусть этот вес будет W4 . Тогда

Массовое поглощение в процентах = (W2 – W1) / W1 x 100 ……….(1)

Процентное поглощение по объему = (W2 – W1) / (W2 – W3) x 100 …… ….(2)

Объемная пористость в процентах = (W4 – W1) / (W2 – W3) x 100 ……….(3)

Плотность = W1 / (W2 – W1) x 100 ……….(4) )

Удельный вес = W1 / (W2 – W3) x 100 ……….(5)

Коэффициент насыщения = Водопоглощение / Общая пористость = (W2 – W1) / (W4 – W1)

Испытание камня на истирание

Это испытание проводится на камнях, которые используются в качестве заполнителей при строительстве дорог. Результат испытаний указывает на пригодность камней к шлифованию при движении.

Результат испытаний указывает на пригодность камней к шлифованию при движении.

Для определения пригодности заполнителей можно провести любое из следующих испытаний:

(1) Испытание на истирание в Лос-Анджелесе (2) Испытание на истирание в Девале Испытание на истирание.Однако предпочтительным является испытание на истирание в Лос-Анджелесе, поскольку результаты этих испытаний хорошо коррелируют с характеристиками покрытия.

Аппарат Лос-Анджелес [Нижний рисунок] состоит из полого цилиндра с внутренним диаметром 0,7 м и 0,5 м длинный с закрытыми обоими концами.

Устанавливается на раму с возможностью вращения вокруг горизонтальной оси. Кодекс IS стандартизировал процедуру испытаний для различных градаций образцов.

Вместе с указанным весом образца в цилиндр помещается определенное количество чугунных шариков диаметром 48 мм .

Испытательная машина Los Angeles

Затем цилиндр вращается со скоростью от 30 до 33 об/мин для указанного числа раз (от 500 до 1000) . Затем удаляют заполнитель вместе с просеиванием на 1,7 мм. сито IS . Найден вес агрегатного прохождения.

Затем удаляют заполнитель вместе с просеиванием на 1,7 мм. сито IS . Найден вес агрегатного прохождения.

Тогда значение Лос-Анджелеса находится как = (Вес заполнителя, проходящего через сито / Исходный вес) x 100

Следующие значения рекомендуются для дорожных работ:

| Для битумных смесей | 30% |

| Для базового слоя | 50% |

Испытание камня на ударТакже читайте: Что такое напольное покрытие | Типы напольных покрытий.

Сопротивление камней удару определяется путем проведения испытаний на испытательной машине [ниже рисунка].

Состоит из рамы с направляющими, по которым может свободно падать металлический молоток весом от 13,5 до 15 кг с высоты 380 мм.

Заполнители размером от 10 мм до 12,5 мм засыпают в цилиндр в 3 равных слоя, каждый слой утрамбовывают 25 раз.

То же самое затем переносится в чашку и снова утрамбовывается 25 раз . Затем молотку дают свободно упасть на образец 15 раз .

Затем образец просеивают через сито 2,36 мм .

Тогда значение воздействия = W2 / W1

где,

W2 = Вес штрафов.

W1 = Исходный вес.

Рекомендуемые значения ударной нагрузки для различных работ:

(а) для слоя износа ≯ 30 %

(б) для битумного щебня ≯ 35 %

9 0011 (c) для водосвязанного щебня ≯ 40%

Кислотный тест камня Этот тест обычно проводят на песчаниках, чтобы проверить наличие карбоната кальция, который снижает устойчивость к атмосферным воздействиям.

В этом тесте берут образец камня весом от 50 до 100 г и выдерживают в однопроцентном растворе соляной кислоты в течение семи дней.

Раствор периодически перемешивают. Хороший строительный камень сохраняет свои острые края и сохраняет целостность поверхности.

Если края сломаны, а на поверхности образуется порошок, это указывает на наличие карбоната кальция.

Такие камни плохо противостоят атмосферным воздействиям.

Характеристики уплотнения и разрушения щебня, используемого в качестве материала обратной засыпки просадок городских дорожных покрытий

На этой странице

РезюмеВведениеМатериалы и методыРезультатыОбсуждениеВыводыНаличие данныхКонфликты интересовБлагодарностиСсылкиАвторское правоСтатьи по теме

Проседание городского дорожного покрытия становится частым несчастным случаем, и обратная засыпка является основным средством исправления. Щебень является широко используемым заполнителем для материала обратной засыпки в машиностроении, и необходимо хорошо понимать его поведение при уплотнении под нагрузкой. В данной работе была проведена серия испытаний на уплотнение одной и той же партии образцов щебня одинаковой градации. Были проанализированы изменения содержания частиц разного размера, обсуждены характеристики разрушения частиц в процессе уплотнения, а также исследована разница в разрушении частиц, вызванная скоростью и режимом нагружения. Он показывает следующее: 1. Для всех образцов содержание раздробленных при уплотнении частиц всегда было менее 40 %. Частицы с наиболее сильным разрушением варьировались в зависимости от градации образца. (2) Разрушение частиц можно разделить на четыре категории: полная фрагментация, полный разрыв, локальная фрагментация и измельчение поверхности. Они в разной степени влияли на распределение частиц по размерам после уплотнения. (3) Разрушение частиц может быть выражено в виде кубической параболы скорости нагружения, коэффициенты которой связаны с градацией образца. (4) Ступенчатое нагружение приводило к более сильному разрушению частиц, чем прямое нагружение, и увеличение разрушения частиц из-за режима нагружения было более очевидным для образцов с непрерывным распределением по сравнению с образцами с прерывистым распределением.

В данной работе была проведена серия испытаний на уплотнение одной и той же партии образцов щебня одинаковой градации. Были проанализированы изменения содержания частиц разного размера, обсуждены характеристики разрушения частиц в процессе уплотнения, а также исследована разница в разрушении частиц, вызванная скоростью и режимом нагружения. Он показывает следующее: 1. Для всех образцов содержание раздробленных при уплотнении частиц всегда было менее 40 %. Частицы с наиболее сильным разрушением варьировались в зависимости от градации образца. (2) Разрушение частиц можно разделить на четыре категории: полная фрагментация, полный разрыв, локальная фрагментация и измельчение поверхности. Они в разной степени влияли на распределение частиц по размерам после уплотнения. (3) Разрушение частиц может быть выражено в виде кубической параболы скорости нагружения, коэффициенты которой связаны с градацией образца. (4) Ступенчатое нагружение приводило к более сильному разрушению частиц, чем прямое нагружение, и увеличение разрушения частиц из-за режима нагружения было более очевидным для образцов с непрерывным распределением по сравнению с образцами с прерывистым распределением. Это исследование послужит экспериментальной основой и ориентиром для выбора и использования заполнителя для обратной засыпки в городских районах оседания.

Это исследование послужит экспериментальной основой и ориентиром для выбора и использования заполнителя для обратной засыпки в городских районах оседания.

1. Введение

Во время быстрого роста городов в Китае проседание дорожного покрытия в городских районах происходит часто [1, 2]. Например, за последние годы в городе Наньтун провинции Цзянсу произошло несколько аварий (рис. 1), последняя из которых произошла 29 июня 2020 г. Проседание может произойти из-за протечки подземных дренажных труб [2, 3], нарушение подземного строительства [4], неадекватная обратная засыпка [5], эрозия почвы [6, 7] и другие ситуации, которые изменяют толщу и водоток подземного грунта.

Обратная засыпка является незаменимым средством устранения просадок. Материалы для обратной засыпки часто состоят из частиц щебня разного размера, из которых размер и градация частиц являются наиболее важными факторами, влияющими на уплотнение и деформацию материалов обратной засыпки. Сюй и др. [8] исследовали уплотнение почвенно-каменных смесей, рассматривая такие переменные, как содержание частиц >5 мм, максимальный размер частиц наполнителя и градацию наполнителя, и рекомендовали, чтобы содержание крупного материала достигало 60–80 %, максимальный размер частиц должен составлять 30% от толщины насыпного покрытия, а градация должна быть непрерывной, даже если не было обнаружено очевидной корреляции между градацией наполнителя и характеристиками уплотнения обратной засыпки. Жа [9] экспериментально обнаружили, что градация (индекс мощности Тальбота n ) наполнителя с непрерывной градацией оказывает заметное влияние на реакцию на сжатие, и наилучшие характеристики пустой породы в отношении сжатия были достигнуты, когда n = 0,4. Лю [10] испытал образцы с различной литологией и градациями исходного размера частиц при различном напряжении уплотнения. Было обнаружено, что градация не оказала существенного влияния на деформацию уплотнения щебня из песчаника, а разрушение частиц было широко распространено во время уплотнения. Разрушение частиц изменяет градацию и, следовательно, механические свойства зернистых материалов и может даже повлиять на структурную стабильность при изменении характеристик уплотнения. Куп [11] обнаружил, что изменение градации частиц, вызванное разрушением частиц в процессе загрузки, может привести к уменьшению объема образца и снижению пиковой прочности.

Жа [9] экспериментально обнаружили, что градация (индекс мощности Тальбота n ) наполнителя с непрерывной градацией оказывает заметное влияние на реакцию на сжатие, и наилучшие характеристики пустой породы в отношении сжатия были достигнуты, когда n = 0,4. Лю [10] испытал образцы с различной литологией и градациями исходного размера частиц при различном напряжении уплотнения. Было обнаружено, что градация не оказала существенного влияния на деформацию уплотнения щебня из песчаника, а разрушение частиц было широко распространено во время уплотнения. Разрушение частиц изменяет градацию и, следовательно, механические свойства зернистых материалов и может даже повлиять на структурную стабильность при изменении характеристик уплотнения. Куп [11] обнаружил, что изменение градации частиц, вызванное разрушением частиц в процессе загрузки, может привести к уменьшению объема образца и снижению пиковой прочности.

В большинстве современных исследований изучалось влияние размера и градации частиц на прочность и деформацию образца, и в первую очередь учитывалось уплотнение и дробление. Однако в этих работах основное внимание уделялось показателям разрушения частиц и изменению механических свойств образцов после разрушения частиц. На самом деле, к факторам, влияющим на загруженность городской дороги, относятся также частота и интенсивность движения. Таким образом, при изучении поломки частиц городских дорог также следует учитывать такие влияющие факторы, как скорость и режим загрузки; однако на сегодняшний день подробно не сообщалось об их влиянии на разрушение частиц. В данной работе образцы с переменной градацией были подвергнуты серии испытаний на уплотнение для анализа изменения содержания частиц щебня разного размера. Были обсуждены характеристики разрушения частиц в процессе уплотнения, а также исследована разница в разрушении частиц, вызванная скоростью и режимом нагружения. Следовательно, эта работа представляет собой экспериментальную ссылку для выбора и использования заполнителя для засыпки в городских районах оседания.

Однако в этих работах основное внимание уделялось показателям разрушения частиц и изменению механических свойств образцов после разрушения частиц. На самом деле, к факторам, влияющим на загруженность городской дороги, относятся также частота и интенсивность движения. Таким образом, при изучении поломки частиц городских дорог также следует учитывать такие влияющие факторы, как скорость и режим загрузки; однако на сегодняшний день подробно не сообщалось об их влиянии на разрушение частиц. В данной работе образцы с переменной градацией были подвергнуты серии испытаний на уплотнение для анализа изменения содержания частиц щебня разного размера. Были обсуждены характеристики разрушения частиц в процессе уплотнения, а также исследована разница в разрушении частиц, вызванная скоростью и режимом нагружения. Следовательно, эта работа представляет собой экспериментальную ссылку для выбора и использования заполнителя для засыпки в городских районах оседания.

2. Материалы и методы

2.

1. Подготовка проб

1. Подготовка пробОбразцы были приготовлены из дробленых аргиллитовых частиц разного размера. Согласно стандарту испытаний ASTM [12], максимальный размер частиц в уплотняющем цилиндре не должен превышать 1/3 внутреннего диаметра цилиндра. В этой работе частицы были просеяны и отсортированы на 4 группы в зависимости от их размера: , т.е. , 10–15 мм, 15–20 мм, 20–25 мм и 25–30 мм (рис. 2), а также непрерывная сортировка Тальбота. [13] был принят следующим образом: где p ( d ) – процент частиц, размер которых не превышает d i , а d M – максимальный размер частиц.

В таблице 1 указано содержание частиц разного размера в испытуемых образцах. Образец готовили либо с массовым соотношением 1 : 1 : 1 : 1 частиц размером 10–15 мм, 15–20 мм, 20–25 мм и 25–30 мм, либо по непрерывной градации Тальбота с показателем мощности Тальбота. n установлены на 0,7, 0,9, 1,1 и 1,3. Все образцы общей массой 2000 г были загружены в прессовочное устройство.

2.2. Оборудование

Система испытания на уплотнение состоит из самодельного устройства уплотнения, системы загрузки и системы сбора данных. Уплотнительное устройство (рис. 3) состоит из полого поршня, цилиндрической трубки, нижней пластины и других компонентов. Цилиндр имеет высоту 400 мм и внутренний и наружный диаметры 160 и 180 мм соответственно. Полый поршень имеет высоту 250 мм. Система нагружения представляет собой электронную универсальную испытательную машину WDW-100D производства Jinan HuaxinYuandaTest Equipment Co., Ltd., которая имеет максимальное испытательное усилие 100 кН с точностью управления 1% для испытательного усилия, смещения и скорости. Во время испытания уплотняющее устройство помещалось в нижнюю камеру испытательной машины WDW-100D, а нагрузка прикладывалась по мере того, как индентор испытательной машины давил на крышку полого поршня.

2.3. Схема испытаний

Скорость нагружения тестировалась на четырех уровнях: , т.е. , 1 мм/мин, 2 мм/мин, 4 мм/мин и 6 мм/мин, и нагрузка прикладывалась к 40 мм либо непосредственно, либо через четыре шага по 10 мм каждый (табл. 2). Все тесты проводились в трехкратной повторности, за результат бралось среднее значение.

2). Все тесты проводились в трехкратной повторности, за результат бралось среднее значение.

2.4. Процедура

Частицы тщательно перемешивали, загружали в уплотняющий цилиндр и затем осторожно прессовали. Высота образца H 0 затем были измерены до установки полого поршня и крышки поршня. Для ускорения контроля уплотнения на наружную поверхность полого поршня были помещены три шкалы (рис. 4). Затем образец был предварительно нагружен усилием 0,02 кН. Затем записывали показания шкалы и рассчитывали высоту образца H 1 . Затем образец уплотняли до заданного уровня при заданной скорости. После этого образец выгружался и сортировался на 7 групп частиц разного размера, , т.е. , 0–2 мм, 2–5 мм, 5–10 мм, 10–15 мм, 15–20 мм, 20–25 мм и 25–30 мм. На рис. 5 показана процедура в деталях.

3. Результаты

3.1. Изменения распределения частиц по размерам после уплотнения

На рис. 6 показано распределение частиц по размерам образцов до и после прямого уплотнения до 40 мм при скорости 2 мм/мин. Изменение массы частиц разного размера можно объяснить разрушением частиц в процессе уплотнения.

Изменение массы частиц разного размера можно объяснить разрушением частиц в процессе уплотнения.

Во всех образцах было измельчено менее 40% исходных частиц. К частицам с относительно высоким уровнем разрушения относятся: частицы размером 10–15 мм в образце при n = 0,7 (обрыв 39,97%), частицы 10–15 мм в пробе при n = 1,1 (обрыв 37,19%), частицы 10–15 мм в пробе 1 : 1 : 1 : 1 образец смешанного размера частиц ( 36,44 % обрыва), 20–25 мм в образце при n = 1,0 (34,75 % обрыва) и 25–30 мм в образце при n = 1,3 (32,44 % обрыва). Видно, что размер частиц с наибольшей поломкой варьировался в зависимости от градации образца. К частицам с относительно низким уровнем разрушения относились: частицы размером 25–30 мм в образце при n = 0,7 (обрыв 2,71%), частицы 10–15 мм и 15–20 мм в пробе смешанного размера частиц 1 : 1 : 1 : 1 (около 10%), а частицы 15–20 мм в пробах при n = 0,7 и n = 0,9 (около 10%).

Максимальное изменение массы в выборке при n = 0,7 и наименьшее в выборке при n = 1,3. То есть разрушение частиц из-за уплотнения оказало наименьшее влияние на скелетную деформацию и структурную стабильность образца при н = 1,3.

То есть разрушение частиц из-за уплотнения оказало наименьшее влияние на скелетную деформацию и структурную стабильность образца при н = 1,3.

3.2. Характеристики разрушения частиц

Как указано выше, характеристики разрушения частиц определяют, как изменяется масса частиц разного размера после уплотнения [14, 15]. Характеристики разрушения зависят от таких факторов, как расположение частиц после загрузки, градация, скорость загрузки и режим загрузки .

После загрузки образца в прессующее устройство частицы располагались беспорядочно с относительно слабым контактом, в основном в виде контакта точка-точка и точка-поверхность [16]. Каркас такого образца, состоящий из крупных частиц, был относительно рыхлым, а внутренние поры относительно большими. При увеличении осевого напряжения поры в образце сжимались или заполнялись мелкими частицами. Некоторые крупные частицы были раздроблены на вторичные более мелкие частицы, и разрушение частиц стало очевидным. При этом изменилось распределение частиц по размерам, что привело к относительному смещению и перераспределению частиц. Контакт между частицами постепенно менялся на устойчивый контакт поверхность-поверхность и метастабильный контакт. Следовательно, характеристики разрушения частиц и изменение распределения частиц по размерам сильно повлияли на структурную стабильность образцов.

При этом изменилось распределение частиц по размерам, что привело к относительному смещению и перераспределению частиц. Контакт между частицами постепенно менялся на устойчивый контакт поверхность-поверхность и метастабильный контакт. Следовательно, характеристики разрушения частиц и изменение распределения частиц по размерам сильно повлияли на структурную стабильность образцов.

Характеристики разрушения также зависят от градации. На рис. 7 показано дробление конкретного образца, при котором многие частицы разбиваются на вторичные и более мелкие частицы. Наблюдаемый разрыв частиц можно разделить на четыре категории [17]. Первым был полный разрыв с несколькими участками разрушения (A на рисунке 7), где исходная частица была разбита на несколько частей более мелких частиц. Следующим был также полный разрыв, но только с одним большим участком (B на рис. 7), как правило, вдоль короткой оси частицы, и образовались только две вторичные частицы. Третьим было локальное повреждение из-за экструзии, в результате которой отслоились края и углы с образованием одной крупной частицы и одной или нескольких относительно более мелких частиц (C на рис. 7), для которых сечение было относительно небольшим и обычно располагалось у острого угла частиц. Последнее произошло в результате поверхностного шлифования из-за трения точки о поверхность или контакта поверхности с поверхностью между частицами (D на рисунке 7), и в этом случае размер и форма исходной частицы остались в основном неизменными, но многие очень мелкие частицы производились одновременно.

7), для которых сечение было относительно небольшим и обычно располагалось у острого угла частиц. Последнее произошло в результате поверхностного шлифования из-за трения точки о поверхность или контакта поверхности с поверхностью между частицами (D на рисунке 7), и в этом случае размер и форма исходной частицы остались в основном неизменными, но многие очень мелкие частицы производились одновременно.

Вышеуказанные четыре типа разрушения в разной степени влияли на изменение гранулометрического состава. Для типа А размер полученных разрушенных частиц был лишь примерно на 1/3 даже меньше размера исходной частицы. Для типа B разрушенные частицы составляли примерно половину исходной частицы. Для типа С были получены мелкие частицы размером <5 мм, а размер крупных частиц был немного уменьшен из-за отслаивания краев и углов. Для типа D размер крупной частицы почти не изменился, и образовались фрагменты размером <2 мм.

4. Обсуждение

4.1. Количественная оценка разрушения частиц

Для количественной оценки степени разрушения частиц необходимы определенные индикаторы. Лю и др. [18], Wei и соавт. [19], Эйнав [20], Хардин [21], Ладе и др. [22], Marsal [23] и другие ученые предложили множество количественных показателей разрушения частиц. Из-за сложности измерения градации во время эксперимента после завершения уплотнения проверялось только разрушение частиц, а такие факторы, как процесс уплотнения и ограничивающее давление, в этой работе не учитывались. Поэтому разрушение частиц описывалось по предложению Марсала [23] следующим образом: где — разность между содержанием частиц разного размера до и после испытания и — степень разрушения частиц, представляющая собой сумму приращений частиц с возрастающим содержанием и выражается в процентах.

Лю и др. [18], Wei и соавт. [19], Эйнав [20], Хардин [21], Ладе и др. [22], Marsal [23] и другие ученые предложили множество количественных показателей разрушения частиц. Из-за сложности измерения градации во время эксперимента после завершения уплотнения проверялось только разрушение частиц, а такие факторы, как процесс уплотнения и ограничивающее давление, в этой работе не учитывались. Поэтому разрушение частиц описывалось по предложению Марсала [23] следующим образом: где — разность между содержанием частиц разного размера до и после испытания и — степень разрушения частиц, представляющая собой сумму приращений частиц с возрастающим содержанием и выражается в процентах.

4.2. Влияние скорости нагружения на разрушение частиц

При изменении скорости нагружения свойства материала изменяются по-разному, а также изменяется степень разрушения частиц. В табл. 3 показано изменение содержания частиц при разных скоростях нагружения для образцов разной градации, а также соответствующая степень разрушения частиц. Видно, что скорость нагружения влияет на разрушение частиц после уплотнения, и эти эффекты связаны с градацией.

Видно, что скорость нагружения влияет на разрушение частиц после уплотнения, и эти эффекты связаны с градацией.

На рис. 8 показана взаимосвязь между скоростью нагружения и разрушением частиц образцов различной градации. Из рисунка видно, что для образцов 1 : 1 : 1 : 1 и n = 0,7 разрушение частиц сначала уменьшалось, а затем увеличивалось с увеличением скорости нагружения. Напротив, образцы n = 1,1 и n = 1,3 демонстрируют обратную тенденцию: , т.е. , разрушение частиц сначала увеличивалось, а затем уменьшалось с увеличением скорости нагружения. Для образца n = 0,9, с увеличением скорости нагружения разрушение частиц сначала уменьшается, затем увеличивается, а затем снова уменьшается.

В таблице 4 показана взаимосвязь между разрушением частиц и скоростью загрузки для образцов с различными градациями. Разрушение частиц может быть выражено в виде кубической параболы скорости нагружения, коэффициенты которой связаны с градацией образца.

4.3. Влияние режима нагружения на разрушение частиц

Режим загрузки также влияет на разрушение частиц при уплотнении. В таблице 5 показано изменение содержания частиц разного размера и соответствующее разрушение частиц после того, как образцы были уплотнены на 40 мм при двух режимах нагружения: , т.е. , непосредственном нагружении и ступенчатом нагружении. При ступенчатом нагружении образец сначала уплотнялся на 10 мм, а высота образца рассчитывалась как h20. Затем образец разгружали, повторно нагружали до h20, дополнительно уплотняли на 10 мм и рассчитывали высоту образца как h30. Затем образец разгрузили, повторно нагрузили до h30 и дополнительно уплотнили на 10 мм, а высота образца была рассчитана как h40. Наконец, образец был разгружен, повторно нагружен до h40, затем дополнительно уплотнен на 10 мм, и высота образца была рассчитана как h50 до того, как он был разгружен.

На рис. 9 показано сравнение разрушения частиц в режиме загрузки. Из табл. 5 и рис. 9 видно, что разрушение частиц было сильнее при ступенчатом нагружении, а разрушение частиц образцов различных градаций увеличивалось. В частности, для образца 1 : 1 : 1 : 1 разрушение частиц увеличилось на 16,97 %, что на 84,77 % выше, чем в случае прямого нагружения, на 17,87 % для образца n = 0,7, что на 61,32 % выше, чем при прямом нагружении. в случае прямого заряжания 18,40% для n = 0,9, что на 79,00 % выше, чем при прямом нагружении, 19,56 % для образца n = 1,1, что на 66,62 % выше, чем при прямом нагружении, и 19,14 % для . n = 1,3 образца, что на 75,65 % выше, чем в случае прямого нагружения. Кроме того, также можно было видеть, что образцы непрерывной сортировки имели меньшее увеличение дробления частиц, чем образцы прерывистой сортировки.

9 видно, что разрушение частиц было сильнее при ступенчатом нагружении, а разрушение частиц образцов различных градаций увеличивалось. В частности, для образца 1 : 1 : 1 : 1 разрушение частиц увеличилось на 16,97 %, что на 84,77 % выше, чем в случае прямого нагружения, на 17,87 % для образца n = 0,7, что на 61,32 % выше, чем при прямом нагружении. в случае прямого заряжания 18,40% для n = 0,9, что на 79,00 % выше, чем при прямом нагружении, 19,56 % для образца n = 1,1, что на 66,62 % выше, чем при прямом нагружении, и 19,14 % для . n = 1,3 образца, что на 75,65 % выше, чем в случае прямого нагружения. Кроме того, также можно было видеть, что образцы непрерывной сортировки имели меньшее увеличение дробления частиц, чем образцы прерывистой сортировки.

Несмотря на то, что метод загрузки и градация влияют на разрушение образцов частицами, это видно из Рисунка 9.что два влияющих фактора не мешают друг другу. Поэтому при сооружении и уплотнении подсыпного слоя инженерно-технические специалисты склонны уделять больше внимания степени уплотнения, чем режиму нагружения.

5. Выводы

Просадки городских дорожных покрытий становятся частыми авариями, и обратная засыпка является основным средством устранения. Щебень является широко используемым заполнителем для материала обратной засыпки в машиностроении, и необходимо хорошо понимать его поведение при уплотнении под нагрузкой. В данной работе была проведена серия испытаний на уплотнение одной и той же партии образцов щебня одинаковой градации. Были проанализированы изменения содержания частиц разного размера, обсуждены характеристики разрушения частиц в процессе уплотнения, а также исследована разница в разрушении частиц, вызванная скоростью и режимом нагружения. Таким образом, это исследование обеспечивает экспериментальную основу и справочную информацию для выбора и использования заполнителя для обратной засыпки в городских районах оседания. Основные выводы следующие: (1) Для всех образцов содержание частиц, раздробленных при уплотнении, всегда было менее 40%. Частицы с наиболее сильным разрушением варьировались в зависимости от градации образца. Изменение массы после уплотнения было наибольшим для образца при n = 0,7 и наименьшее для выборки при n = 1,3. Таким образом, структурная стабильность из-за разрушения частиц в результате уплотнения была наименее нарушена для образца, когда n = 1,3, для которого скелетная деформация была наименьшей.(2) Разрушение частиц можно разделить на четыре категории: полное дробление, полный разрыв локальная фрагментация и поверхностное шлифование. Они в разной степени влияли на распределение частиц по размерам после уплотнения. (3) Разрушение частиц можно выразить в виде кубической параболы скорости нагружения, коэффициенты которой связаны с градацией образца. Для 1 : 1 : 1 : 1 и n = 0,7 образцов разрушение частиц сначала уменьшалось, а затем увеличивалось с увеличением скорости нагружения. Для образцов при n = 1,1 и n = 1,3 разрушение частиц сначала увеличивалось, а затем уменьшалось с увеличением скорости нагружения. Для образца, когда n = 0,9, по мере увеличения скорости нагружения разрушение частиц вначале уменьшалось, затем увеличивалось и, в конечном счете, снова снижалось.

Изменение массы после уплотнения было наибольшим для образца при n = 0,7 и наименьшее для выборки при n = 1,3. Таким образом, структурная стабильность из-за разрушения частиц в результате уплотнения была наименее нарушена для образца, когда n = 1,3, для которого скелетная деформация была наименьшей.(2) Разрушение частиц можно разделить на четыре категории: полное дробление, полный разрыв локальная фрагментация и поверхностное шлифование. Они в разной степени влияли на распределение частиц по размерам после уплотнения. (3) Разрушение частиц можно выразить в виде кубической параболы скорости нагружения, коэффициенты которой связаны с градацией образца. Для 1 : 1 : 1 : 1 и n = 0,7 образцов разрушение частиц сначала уменьшалось, а затем увеличивалось с увеличением скорости нагружения. Для образцов при n = 1,1 и n = 1,3 разрушение частиц сначала увеличивалось, а затем уменьшалось с увеличением скорости нагружения. Для образца, когда n = 0,9, по мере увеличения скорости нагружения разрушение частиц вначале уменьшалось, затем увеличивалось и, в конечном счете, снова снижалось. разрушение частиц из-за режима загрузки было более очевидным для образцов с непрерывной сортировкой, чем для образцов с прерывистой сортировкой.

разрушение частиц из-за режима загрузки было более очевидным для образцов с непрерывной сортировкой, чем для образцов с прерывистой сортировкой.

Доступность данных

Данные, использованные для поддержки результатов этого исследования, можно получить у соответствующего автора по запросу.

Конфликт интересов

Автор заявляет об отсутствии конфликта интересов.

Благодарности

Эта работа была поддержана Национальным фондом естественных наук (51808481) и Фондом естественных наук китайской провинции Цзянсу (BK20170477).

Ссылки

C. Zhang, D. Zhang, M. Wang и S. Liu, «Механизм катастроф и технология контроля обрушения грунта, вызванного городским туннелированием», в Proceedings of the 2nd National Conference on Engineering Safety and Protection , pp. 51–57, Пекин, Китай, август 2010 г. Ван, К. Ли и С. Лю, «Механизм катастроф и технология контроля обрушения грунта, вызванного прокладкой городских туннелей», Rock and Soil Mechanics , vol.

31, нет. S1, стр. 303–309, 2010.

31, нет. S1, стр. 303–309, 2010.Посмотреть по адресу:

Google Scholar

С. Ван, Анализ и исследование механизмов оседания дороги, вызванных утечкой из городского подземного трубопровода , Университет Чжэнчжоу, Чжэнчжоу, Китай, 2017 г.

Чжан С., Чжан Д. и Ван М., «Анализ путем строительства неглубоких туннелей и методов управления ими», Китайский журнал горной механики и инженерии , том. 26, нет. S2, стр. 3601–3608, 2007.

Посмотреть по адресу:

Google Scholar

Д. Лиан, «О земле и причинах обрушения воздействия на окружающую среду», Журнал Хунаньского университета (естественные науки) , том. 35, нет. 11, pp. 88–91, 2008.

View по адресу:

Google Scholar

P. Yuan, Исследование по механизму коллапса грунтовых городских дорог с помощью эрозии воды , Китайский университет горнодобывающей промышленности и технологии.

Сюйчжоу, Китай, 2014 г.

Сюйчжоу, Китай, 2014 г.Ю. Ван, Р. Се, Л. Рен и Дж. Чжан, «Анализ механизма, вызывающего стихийные бедствия, и контроль просачивания при обрушении грунта в городах», Журнал Хэфэйского университета (естественные науки) , том. 25, нет. 1, pp. 59–62, 2015.

Просмотр по адресу:

Google Scholar

X. Xu, W. Zhou, Z. Han, S. Qin, and J. Li, «Исследование свойств уплотнения смесь почвы и заполнителя», Rock and Soil Mechanics , vol. 31, нет. S2, стр. 115–148, 2010.

Посмотреть по адресу:

Google Scholar

Дж. Жа, Исследование фундаментальных проблем контроля горных работ в отвалах , Китайский горно-технологический университет, Сюйчжоу, Китай, 2008 г.

З. Лю, Свойства уплотнения пустой породы и ее применение при обратной закладке угольных шахт , Китайский горно-технологический университет, Сюйчжоу, Китай, 2014 г.

М. Р. Куп, «Механика несцементированных карбонатных песков», Géotechnique , vol. 40, нет. 4, стр. 607–626, 1990.

Посмотреть по адресу:

Сайт издателя | Академия Google

ASTM International, ASTM C39/C39M-15a, Стандартный метод испытаний на прочность на сжатие цилиндрических образцов бетона , Западный Коншохокен, Пенсильвания, США, 2015 г., 10.1520/C0039_C0039M-15A.

А. Н. Талбот и Ф. Э. Ричарт, «Прочность бетона и ее связь с цементом, заполнителем и водой», Бюллетень, Инженерная экспериментальная станция Университета Иллинойса , том. 11, нет. 7, стр. 1–118, 1923.

Посмотреть по адресу:

Google Scholar

Х. Конг, Л. Ван и Х. Чжан, «Фрактальное поведение и повторное разрушение насыщенного зернистого материала породы при уплотнении», Arabian Journal of Geosciences , vol.

14, 2020.

14, 2020.Посмотреть по адресу:

Google Scholar

Х. Конг, Л. Ван и Х. Чжан, «Изменение распределения размера зерен в гранулированном материале породы в процессе фильтрации с учетом механико-гидрологической эффект химической связи: экспериментальное исследование», Открытая наука Королевского общества , том. 7, нет. 1, ID статьи 1

, 2020.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю. Гао, Б. Чжан, В. Лю и Ю. Ай, «Экспериментальное исследование поведения каменной наброски при разрушении частиц в крупномасштабных трехосных испытаниях», Rock and Soil Mechanics , vol. 30, нет. 5, pp. 1237–1246, 2009.

Посмотреть по адресу:

Google Scholar

X. Lei, Z.

Yang, X. Zhang, Y. Tu, S. Liu, and Y. Hu, «Shear свойства и характеристики разрушения каменных блоков почвенно-каменных смесей» Механика горных пород и грунтов , том. 39, нет. 3, pp. 899–916, 2018.

Yang, X. Zhang, Y. Tu, S. Liu, and Y. Hu, «Shear свойства и характеристики разрушения каменных блоков почвенно-каменных смесей» Механика горных пород и грунтов , том. 39, нет. 3, pp. 899–916, 2018.Просмотр по адресу:

Google Scholar

Лю Х., Цинь Х., Гао Ю. и Чжоу Ю. «Экспериментальное исследование разрушения частиц каменной наброски и заполнители», Rock and Soil Mechanics , vol. 26, нет. 4, pp. 562–566, 2005.

Просмотр по адресу:

Google Scholar

С. Вей, Дж. Чжу, К. Цянь и Ф. Ли, «Разрушение частиц крупнозернистых материалов в трехосном тесты», Китайский журнал геотехнической инженерии , том. 31, нет. 4, стр. 533–538, 2009.

Посмотреть по адресу:

Google Scholar

И. Эйнав, «Механика разрушения, часть I: теория», Journal of the Mechanics and Physics of Solids , об.

Фиксируется усилие необходимое для разрушения каждого образца и для определения итогового результата определяется среднее значение всех испытаний.

Фиксируется усилие необходимое для разрушения каждого образца и для определения итогового результата определяется среднее значение всех испытаний. 350 до 700 м3

350 до 700 м3

0-97

0-97