Как определить межвитковое замыкание

При эксплуатации любого оборудования, рано или поздно возникают различные неисправности, требующие ремонта. Не являются исключением и электрические двигатели. Причин этому большое количество и одной из них является межвитковое замыкание. В этом случае, сгорает казалось бы совершенно исправный двигатель. Или он просто перестает работать. Поэтому, очень часто возникает проблема, как определить межвитковое замыкание, чтобы устранить причину неисправности.

Содержание

Причины межвиткового замыкания

Как правило, все короткие замыкания возникают из-за нарушения изоляции каких-либо элементов в электротехнических устройствах и их соприкосновении между собой. В электрических двигателях, кроме замыкания на корпус, нередко присутствуют проявления межвиткового замыкания. Такое случается, когда между собой замыкаются обмотки статора или ротора.

Основной причиной межвиткового замыкания считается перегрев двигателя. При повышенной температуре происходит разрушение лака, покрывающего обмотки. В результате, обмоточные витки оголяются и начинают взаимодействовать друг с другом, вызывая замыкание. Даже при наличии одной такой точки, двигатель перестает работать. Устранение такой неисправности производится только с помощью перемотки.

В результате, обмоточные витки оголяются и начинают взаимодействовать друг с другом, вызывая замыкание. Даже при наличии одной такой точки, двигатель перестает работать. Устранение такой неисправности производится только с помощью перемотки.

Определение межвиткового замыкания

Прежде всего, необходимо точно установить отсутствие дополнительной нагрузки на двигатель. Обычно, это случается при засорении воздушной системы или заедании механической части.

Что бы определить межвитковое замыкание, нужно понаблюдать за работающим двигателем. Как правило, происходит интенсивное круговое искрение. Кроме того, ощущается неприятный запах горелой изоляции. После установления причины, нужно определить точное место неисправности.

При визуальном осмотре, обмотки якоря не должны быть вспученными и почерневшими. Запах горелого также должен отсутствовать. Также осматривается и коллектор на наличие замыканий между его пластинами.

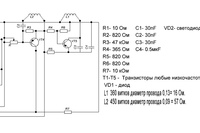

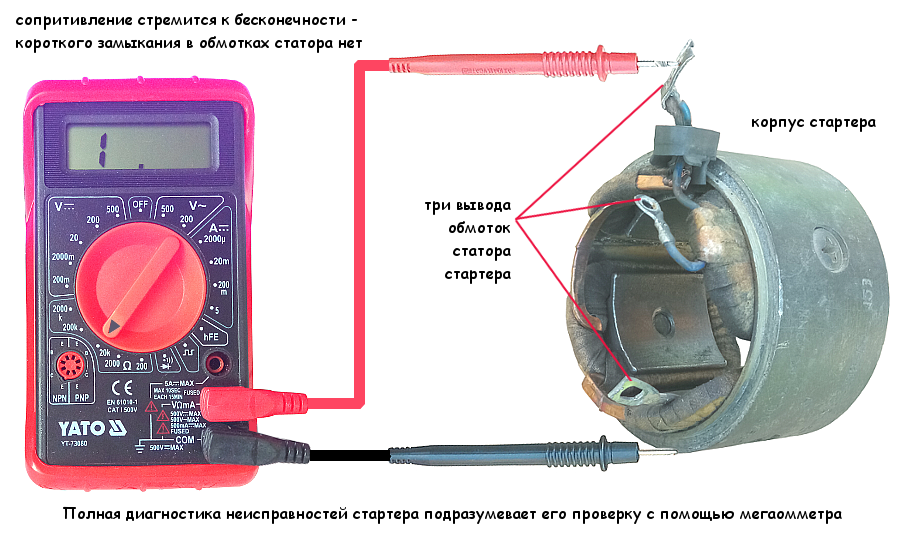

Замыкание обмотки статора определяется путем измерения сопротивления между корпусом и обмоткой, а также сопротивления самой обмотки. В нормальном состоянии, разница сопротивлений крайне незначительная. Если же этот показатель превышает 10%, то необходима замена обмотки, имеющая меньшее сопротивление.

В нормальном состоянии, разница сопротивлений крайне незначительная. Если же этот показатель превышает 10%, то необходима замена обмотки, имеющая меньшее сопротивление.

Основным ремонтом в данной ситуации служит перематывание неисправных обмоток. Это возможно только в специальных условиях при участии квалифицированных специалистов.

Как выглядит межвитковое замыкание

Как проверить электродвигатель мультиметром: проверка ротора и статора на межвитковое замыкание, прозвонка асинхронного и трехфазного двигателя

Как проверить электродвигатель: этапы проверки и выяснение неисправностей

Мультиметр: назначение, виды, обозначение, маркировка, что можно измерить мультиметром

Система запуска асинхронного двигателя: устройство и принцип работы, схема,

Топ лучших мультиметров

Реверсивная схема подключения электродвигателя

Ремонт электродвигателя – особенности выполнения — Холод-ремонт

Электрические двигатели используются в составе бытового и промышленного оборудования. Основу бытовой электротехники, как правило, составляют маломощные асинхронные двигатели (мощность – до 1,5 кВт), промышленной – более мощные агрегаты. Качественный мотор демонстрирует надежность и стабильность в работе, отличается длительным сроком службы. Но неисправности все же бывают. Часто владельцы электрооборудования при возникновении каких-либо сбоев в работе двигателя решают проблему путем приобретения нового агрегата. Диагностика и ремонт позволяют избежать больших финансовых затрат.

Основу бытовой электротехники, как правило, составляют маломощные асинхронные двигатели (мощность – до 1,5 кВт), промышленной – более мощные агрегаты. Качественный мотор демонстрирует надежность и стабильность в работе, отличается длительным сроком службы. Но неисправности все же бывают. Часто владельцы электрооборудования при возникновении каких-либо сбоев в работе двигателя решают проблему путем приобретения нового агрегата. Диагностика и ремонт позволяют избежать больших финансовых затрат.

Легкие поломки устраняются на месте. При более сложных требуется выполнение целого комплекса мероприятий в условиях ремонтного цеха или специализированной мастерской. Для этого рекомендуется обратиться в сервисную службу. В рамках ремонта проводятся демонтаж, диагностика, работы, направленные на устранения неисправностей, сушка, покраска (пропитка), сборка, установка. В зависимости от сложности поломки и этапа работ, могут задействоваться электромонтеры, обмотчики, изолировщики, маляры.

Распространенные неполадки и их причины

К наиболее частым неисправностям электродвигателей относятся такие проблемы:

- агрегат не запускается.

Вероятные причины – повреждение обмотки, обрыв проводника в сети электропитания;

Вероятные причины – повреждение обмотки, обрыв проводника в сети электропитания; - гул, нагрев корпуса – отсутствие напряжения в одной фазе, обрыв фазы, перегрузка оборудования, обрыв стержней ротора;

- снижение частоты вращения – деформация вала, износ подшипников;

- прекращение работы при повышении нагрузки – сниженное напряжение электросети, некорректное соединение обмоток, обрыв фазы статора, перегрузка, повреждение обмотки, межвитковое замыкание

- повышенная шумность при запуске – деформация кожуха вентилятора или наличие в нем сторонних предметов;

- перегрев во время работы при корректном соединении обмоток и равномерном шуме – изменение напряжения электросети, перегрузка, повышение терморежима внешней среды, неисправность (засоренность) вентилятора, загрязнение корпуса двигателя;

- внезапная остановка – прекращение подачи электропитания, пониженное напряжение длительный период, заклинивание внутреннего механизма;

- снижение сопротивления обмотки – загрязнение проводов или попадание влаги;

- перегрев подшипников – неполадки в подшипниковом механизме, нарушение центровки;

- перегрев обмотки статора – обрыв фазы, изменение напряжения в сети электропитания (в большую или меньшую сторону), перегрузка оборудования, межфазное или межвитковое замыкание;

- срабатывание защиты при запуске – некорректное соединение обмотки, замыкание проводов обмотки – между собой или на корпус.

Устранение короткого замыкания

Одна из самых распространенных неполадок – короткое замыкание. О его наличии говорит срабатывание автоматизированной защиты при запуске мотора. Не следует многократно повторять запуск – может возникнуть пробой изолирующей оболочки статора, а это – дорогостоящий капитальный ремонт. Если сработал защитный механизм, рекомендуем обесточить цепь и отключить кабель питания от коробки с клеммами.

Наиболее часто причиной срабатывания защиты является косвенное замыкание из-за отсыревания обмотки. Определить проблему можно с помощью специального прибора – тестера или мегаомметра. Если он показывает наличие сопротивления между обмоткой статора и корпусом хотя бы в несколько кОм, имеет место короткое замыкание.

Проблема устраняется посредством просушивания обмотки статора. Для этого из корпуса извлекают ротор, а внутрь статорной части помещают лампу накаливания мощностью от 60 до 100 Ватт. Лампу подключают к электропитанию и выдерживают не менее суток (в некоторых случаях требуется до двух суток). После просушивания вновь проводится проверка сопротивления с помощью тестера. Если проводимость не фиксируется – замыкание устранено. Проводится сборка, установка и запуск двигателя в эксплуатацию. По статистике, такой метод позволяет устранить короткое замыкание в 90% случаев.

После просушивания вновь проводится проверка сопротивления с помощью тестера. Если проводимость не фиксируется – замыкание устранено. Проводится сборка, установка и запуск двигателя в эксплуатацию. По статистике, такой метод позволяет устранить короткое замыкание в 90% случаев.

Подготовительный этап

Подготовительная стадия любого ремонта электродвигателя заключается в его демонтаже и разборке. Последовательность действий такая:

- Изучение технической документации, определение степени износа подшипникового механизма.

- Визуальный осмотр агрегата на наличие дефектов.

- Подготовка необходимого инструмента. Обычно это стандартный «комплект электрика» – плоская и четырехгранная отвертки, тестер, плоскогубцы, слесарный молоток.

- Отключение мотора от сети электропитания. Необходимо принять меры безопасности, исключающие случайную подачу напряжения.

- Очистка корпуса и механизмов от пыли и загрязнений.

- Демонтаж крепежных элементов с крышки клеммной коробки, снятие крышки, отсоединение питающего кабеля.

Кабель необходимо отвести максимально аккуратно с соблюдением радиуса изгиба.

Кабель необходимо отвести максимально аккуратно с соблюдением радиуса изгиба. - Нанесение меток положения крышек, фланцев, прокладок, полумуфт, иных элементов. Это позволяет упростить и ускорить сборку агрегата по завершении ремонтных работ.

- Разборка, очистка внутренних элементов от пыли и загрязнений.

После этого проводится диагностика механической составляющей – определяется фактическое состояние подшипников, крепежных и других элементов. При необходимости, проводится замена деталей.

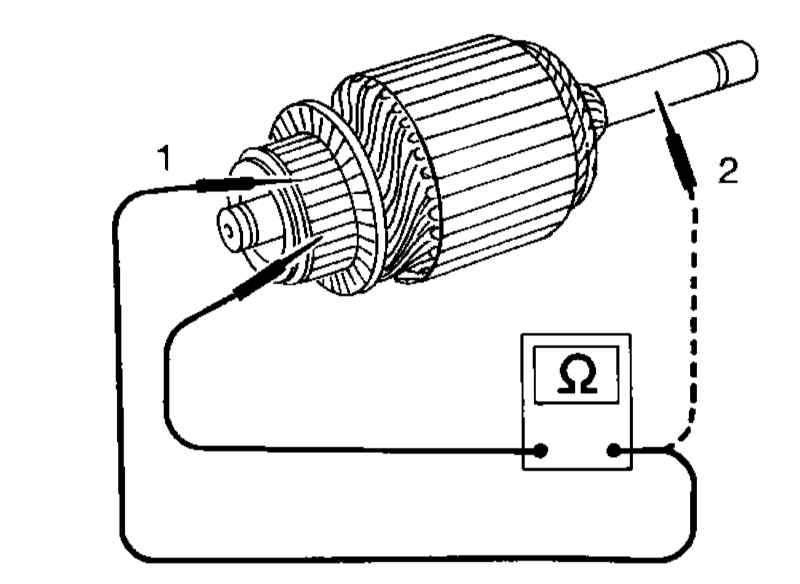

Диагностика электрической составляющей выполняется с помощью специального оборудования. Косвенное замыкание, повреждение обмотки может определить тестер или мегаомметр. Межвитковое замыкание – аппарат ЕЛ-15. Обрыв стержней ротора можно выявить только с помощью специальной установки.

Текущий ремонт

Цель текущего ремонта – устранение мелких неполадок, которые способны привести к более серьезным поломкам, а также предотвращение преждевременного износа компонентов.

Перечень мероприятий, которые проводятся в рамках текущего ремонта электродвигателя:

- чистка корпуса и компонентов от грязи, масла, налета;

- замена подшипников (при необходимости). Подшипники заменяются при обнаружении трещин, неровностей, сколов, других дефектов. Установка подшипника на вал осуществляется после предварительного прогрева в масляной ванне до температуры 80–90 градусов Цельсия;

- проверка корректности подключения заземления, работы электроцепей;

- восстановление изоляционной оболочки на выводных концах проводников. Выводы покрываются изоляцией в несколько слоев. При необходимости выполняется замена;

- измерение уровня сопротивления на изоляционной оболочке обмоток;

- проверка корректности выбора и монтажа плавких вставок;

- определение качества и количества смазки в подшипниковом механизме;

- проверка щитков для зажимов на наличие повреждений;

- определение надежности фиксации агрегата. Нанесение новой резьбы в случае ее срыва;

- проверка ширины осевого и радиального зазора на соответствие действующим нормам;

- проверка смазочного кольца на корректность работы и плавность движения.

Данный вид ремонта может проводиться как непосредственно на месте установки оборудования, так и в условиях мастерской. Помимо вышеуказанных, возможно выполнение и других операций. Общий комплекс мероприятий определяется с учетом условий эксплуатации электромотора, типа агрегата, места его установки и других факторов. Например, у электродвигателя постоянного тока в рамках текущего ремонта необходимо проверить работу щеточно-коллекторного механизма.

Средние сроки проведения текущего ремонта электромотора – раз в полгода. Частота выполнения ремонтных работ может меняться в большую или меньшую сторону – в зависимости от возникновения неисправностей.

Капитальный ремонт

Капитальный ремонт подразумевает прямое вмешательство в функциональную составляющую агрегата. Данный вид ремонта предусматривает:

- замену обмотки – полностью или часть;

- замену роторного вала;

- балансировку ротора;

- замену вентиляторного механизма;

- замену подшипниковых щитов;

- полную очистку внутренних компонентов;

- тестирование работы каждого элемента, в том числе, в условиях повышенной нагрузки.

Если ремонтируется электродвигатель старой модификации, перечень мероприятий может также включать работы по модернизации. Например, пропитку статорной обмотки специальным лаком с добавлением ингибитора, который реагируя с лаковой пленкой, создает защитную оболочку от проникновения влаги. Возможно проведение капсулирования лобовых элементов эпоксидной смолой. Но данное мероприятие может привести к ремонтонепригодности двигателя.

По завершении ремонтных работ специалисты составляют акт, в котором прописываются все выполненные мероприятия. Этот документ является неотъемлемым приложением к паспорту электродвигателя.

Периодичность капитального ремонта определяют, исходя из параметра ресурса агрегата, который указан в технической документации. В паспорте агрегата обязательно указан часовой норматив выработки. По истечении этого периода рекомендуется выполнение капремонта. Например, в паспорте написано, что ресурс работы электродвигателя составляет 51840 часов. Он эксплуатируется 24/7. Делим 51840 на количество часов в году (8640). Получается, ресурс будет выработан через шесть лет. Через этот период необходим капитальный ремонт. Если агрегат эксплуатируется только 12 часов в сутки, капремонт потребуется через 12 лет.

Делим 51840 на количество часов в году (8640). Получается, ресурс будет выработан через шесть лет. Через этот период необходим капитальный ремонт. Если агрегат эксплуатируется только 12 часов в сутки, капремонт потребуется через 12 лет.

Планово-технический ремонт

Цель планово-технического ремонта – поддержание рабочего состояния электродвигателя. Данный вид обслуживания включает комплекс мероприятий текущего ремонта, а также такие процедуры:

- покрытие обмотки специальным лакирующим материалом;

- замену изоляционной оболочки обмотки;

- промывку металлических элементов агрегата, в том числе, подшипникового механизма;

- замену прокладочного материала на подшипниковых щитах;

- заварку, проточку заточек каждого щита агрегата.

Помимо этого, проводится проверка конструкции на соответствие чертежной документации, снятие эскизов, тестирование работы отдельных деталей и механизмов электродвигателя.

Планово-технический ремонт электродвигателя может организовываться непосредственно в месте его установки, в ремонтном цеху на предприятии или в сервисной мастерской – если габариты и наличие соответствующих креплений допускают возможность перемещения и транспортировки агрегата.

В среднем, данный вид ремонта проводится раз в два года. Точная периодичность проведения устанавливается лицом, ответственным за электрохозяйство, с учетом условий использования агрегата, требований завода-производителя, места установки, климатических и других факторов

Заключительный этап ремонта

На завершающем этапе проводится сборка агрегата, а затем – тестирование его работы. Для проведения испытаний используется специальная станция. Постремонтные испытания предусматривают проверку сопротивления изоляции и работоспособности защитного механизма. Для маломощных электромоторов (до 3 кВт) замеряется уровень сопротивления статорной обмотки. Для более мощных проводится также измерение коэффициента абсорбции. Используется мегаомметр на 1000 Вольт.

Далее поверхность корпуса двигателя обезжиривается. При необходимости проводится ее покраска. Данный процесс проходит в окрасочной камере с помощью распылителя. Качество окрашивания контролируется через окно.

После выполнения данных работ агрегат устанавливается и запускается в эксплуатацию.

Ремонт даже бытового электродвигателя не рекомендуется выполнять самостоятельно при отсутствии соответствующей квалификации. Малейшая ошибка может привести к серьезным поломкам и выходу из строя оборудования. Ремонтные работы должны проводить только опытные специалисты, которые гарантируют качество ремонта, надежность и безопасность дальнейшей эксплуатации агрегата.

Межвитковое напряжение статора с анализом электрических характеристик в приложениях с частотно-регулируемым приводом

Неправильные настройки в приложении с частотно-регулируемым приводом (VFD) влияют на обмотки электродвигателя. Когда привод настроен неправильно или не настроен, когда не используются прямые настройки вольт/герц, напряжения возникают между витками в обмотке. В некоторых случаях это будет проявляться в виде небольших частичных разрядов (ЧР), а в других случаях это может быть повышенная утечка между витками. Когда возникают эти условия, они создают небольшие разряды тока, которые воздействуют на магнитное поле воздушного зазора двигателя.

Исследование, которое было опубликовано на конференции по электрической изоляции Института инженеров по электротехнике и электронике под названием «Оценка межвиткового напряжения статора и ротора с анализом электрических характеристик в частотно-регулируемых приводах и ветрогенераторах» [1], было продолжено в соответствии с предварительное исследование разрядов в вакууме.[2] Наблюдения за разрядами, связанными с обмотками, испытываемыми с помощью прибора для проверки перенапряжения ЧР Electrom iTIGII (iTIGII) в вакуумной камере, испытания обмоток проводились с использованием как iTIGII, так и анализатора электрических характеристик EMPATH (ESA). Там, где были признаки частичного разряда в шести из десяти маховиковых накопителей мощностью 0,5 МВт при почти вакууме, наблюдалась специфическая сигнатура, связанная с «замыканием обмотки». Проверка выявила некоторые проблемы как с настройками частотно-регулируемых приводов, так и с фильтрами, связанными с машинами.

Видеоролики, связанные с разрядкой и тестированием, можно найти в статье RELIABILITY CONNECT: Хранение маховика: электрическая надежность первая идентификация этого типа короткого замыкания в документе IEEE, опубликованном General Electric в 1997 году [3], в котором идентифицированы токи обратной последовательности как короткие замыкания, возникающие в двигателе на ЧРП. Первая публикация соответствующей формулы для обнаружения была сделана Йоксимовичем и Пенманом в октябре 2000 г. в статье IEEE «Обнаружение межвитковых коротких замыканий в обмотках статора работающих двигателей» [4], в которой было введено спектральное уравнение ( уравнение 1).

Первая публикация соответствующей формулы для обнаружения была сделана Йоксимовичем и Пенманом в октябре 2000 г. в статье IEEE «Обнаружение межвитковых коротких замыканий в обмотках статора работающих двигателей» [4], в которой было введено спектральное уравнение ( уравнение 1).

Работа в основном выполнялась университетскими и корпоративными исследованиями в лабораторных условиях с индуцированными неисправностями, поскольку было установлено, что короткое замыкание обмотки произойдет слишком быстро, чтобы его можно было обнаружить до отказа. Хотя после 1997 года поиск в литературе выявлял несколько таких исследований каждый год, ни одно из них не зашло дальше фактического короткого замыкания дуги между проводниками. После наблюдений за исследованием маховика компания MotorDoc LLC провела обзор исторических данных, относящихся к машинам, которые испытали как выход из строя подшипника (рифление подшипника), так и неисправность обмотки при применении ЧРП, и была выявлена корреляция.

Следующим шагом была идентификация существующих условий, которые включали три 600-сильных, 460-вольтовых, 4-полюсных электродвигателя. Первоначальные испытания показали, как показано на рисунке 1, которые также были близки к нескольким частотам подшипников, и были обнаружены определенные расчетные пики напряжения обмотки. Было установлено, что если бы мы не искали эти частоты, они могли бы быть ошибочно идентифицированы как связанные с пиками пеленга. Затем приводы были настроены, и результаты были аналогичны показанным на рис. 2.9.0003

Рис. 1 : Пики напряжения обмотки, связанные с неправильно настроенным приводом (работающим на частоте 40 Гц).

Рисунок 2 : Пиковые напряжения обмотки значительно уменьшились в тех же условиях эксплуатации после правильной настройки привода (40 Гц).

Затем исследование было проведено на большей выборке из 67 двигателей мощностью от 10 до 300 лошадиных сил. Было обнаружено, что 19 двигателей имеют сигнатуру напряжения обмотки. Все они имели неправильные настройки привода, в то время как остальные двигатели не показали существенных проблем и имели правильные настройки привода. Изменение настроек привода устранило или значительно уменьшило сигнатуры напряжения. Документ IEEE 2020 года — это первое техническое использование термина «напряжение обмотки» для описания этого класса раннего обнаружения.

Все они имели неправильные настройки привода, в то время как остальные двигатели не показали существенных проблем и имели правильные настройки привода. Изменение настроек привода устранило или значительно уменьшило сигнатуры напряжения. Документ IEEE 2020 года — это первое техническое использование термина «напряжение обмотки» для описания этого класса раннего обнаружения.

Заключение:

Нельзя недооценивать важность различения ранее описанного «замыкания обмотки» в ESA как «напряжения обмотки». При просмотре данных, относящихся к статору, сигнатура напряжения обмотки может определить серьезность дефекта. Например, искрение в щелях в высоковольтных двигателях также будет проявляться как дефект напряжения обмотки, что означает, что сигнатура, относящаяся к обмотке статора, и сигнатура напряжения обмотки будут указывать на движение катушки статора с искрением.

В следующей статье мы обсудим вторую часть исследования, связанную с идентификацией незакрепленных и отсутствующих пазовых клиньев в двигателях и генераторах среднего, высокого и другого напряжения с формованной обмоткой.

[1] Х. В. Пенроуз, «Оценка межвиткового напряжения статора и ротора с помощью анализа электрических характеристик в частотно-регулируемых приводах и ветряных генераторах», конференция IEEE по электроизоляции (EIC), 2020 г., Ноксвилл, Теннесси, США, 2020 г., стр. 274. -277, дои: 10.1109/EIC47619.2020.9158738.

[2] HW Penrose и MB Dreisilker, «Оценка автономного частичного разряда в вакуумных средах», конференция IEEE по электроизоляции (EIC), 2019 г., Калгари, AB, Канада, 2019 г., стр. 364-367, doi: 10.1109/EIC43217 .2019.9046618.

[3] Г. Б. Климан, В. Дж. Премерлани, Б. Язичи, Р. А. Когль и Дж. Мазереу, «Бессенсорная онлайн-диагностика двигателя», в IEEE Computer Applications in Power, vol. 10, нет. 2, стр. 39-43, апрель 1997 г., doi: 10.1109/67.582451.

[4] Г. М. Йоксимович и Дж. Пенман, «Обнаружение межвитковых коротких замыканий в обмотках статора работающих двигателей», в IEEE Transactions on Industrial Electronics, vol. 47, нет. 5, стр. 1078-1084, октябрь 2000 г. , doi: 10.1109/41.873216.

, doi: 10.1109/41.873216.

Экспериментальная диагностика межвиткового замыкания статора и несимметричной подачи напряжения в асинхронном двигателе с помощью MCSA и DWER | Khechekhouche

S. Karmakar, S. Chattopadhyay, M. Mitra и S. Sengupta, Диагностика неисправностей асинхронных двигателей, том. 25: Спрингер, 2016.

Б. Бессам, А. Менасер, М. Бумехраз и Х. Шериф, «Обнаружение поломки стержня ротора в асинхронном двигателе при низкой нагрузке с использованием нейронной сети», Транзакции ISA, том. 64, стр. 241–246, 2016.

М. А. Шейх, Н. М. Нор, Т. Ибрагим и С. Т. Бахш, «Аналитический и экспериментальный подход к диагностике несбалансированного напряжения питания», Arabian Journal for Science and Engineering, vol. 43, стр. 2735-2746, 2018.

М. Аль-Бадри, П. Пиллэй и П. Анже, «Новый алгоритм оценки эффективности на месте для трехфазных асинхронных двигателей, работающих с искаженными несбалансированными напряжениями», IEEE Transactions. по отраслевым применениям, т. 1, с. 53, стр. 5338-5347, 2017.

1, с. 53, стр. 5338-5347, 2017.

К. С. Гейд, Х. В. Пинг, М. Халид и А. Л. Салих, «Диагностика неисправностей асинхронного двигателя с использованием MCSA и БПФ», «Электротехника и электроника», том. 1, стр. 85-92, 2011.

Н. Лашкари, Дж. Поштан и Х. Ф. Азгоми, «Моделирование и экспериментальное исследование поворота обмотки статора и диагностика неисправностей несимметричного напряжения питания в асинхронных двигателях с использованием искусственных нейронных сетей», транзакции ISA. , том. 59, стр. 334–342, 2015.

М. Сахрауи, А. Гоггал, С. Гуедиди и С. Э. Зузу, «Обнаружение межвиткового короткого замыкания в асинхронных двигателях с использованием метода Парка – Гильберта», Международный журнал Проектирование и управление системным обеспечением, том. 2014. Т. 5. С. 337–351.

Б. Бессам, А. Менасер, М. Бумехраз и Х. Шериф, «Методы вейвлет-преобразования и нейронных сетей для диагностики межвиткового короткого замыкания и определения местоположения в асинхронном двигателе», Международный журнал системной инженерии и управления, том .

Ф. Бабаа, А. Хеззар и М. Эль Камель ОУМААМАР, «Экспериментальное исследование и сравнительное исследование межвитковых коротких замыканий и несбалансированного напряжения питания в асинхронных машинах», Frontiers in Energy , том. 2013. Т. 7. С. 271–278.

Ж.-Х. Юнг, Дж.-Дж. Ли и Б.-Х. Квон, «Онлайн-диагностика асинхронных двигателей с использованием MCSA», IEEE Transactions on Industrial Electronics, vol. 53, стр. 1842-1852, 2006.

Дж. Пенман, Х. Седдинг, Б. Ллойд и В. Финк, «Обнаружение и локализация межвитковых коротких замыканий в обмотках статора работающих двигателей», IEEE Transactions on Energy Преобразование, том. 9, стр. 652-658, 1994.

Ф. Дж. Ведреньо Сантос, «Диагностика электрических асинхронных машин в нестационарных режимах, работающих в случайно меняющихся условиях», 2013.