Как перепаять микросхему в домашних условиях

Автор: Владимир Васильев · Опубликовано 15 мая 2017 · Обновлено 25 августа 2018

Всем привет! На связи с вами автор блога popayaem.ru Владимир Васильев. Речь сегодня пойдет о различных способах демонтажа микросхем. Именно с ними возникают трудности при распайке на детали различной техники.

«Зачем оно надо, ведь можно и так купить, ведь стоит копейки!»-воскликнет рядовой обыватель, не понимая, и не придавая значение тому, какое богатство сокрыто в старой электронной технике. Я как-то писал статью о том как разживался радиодетальками когда купить было негде либо не на что.

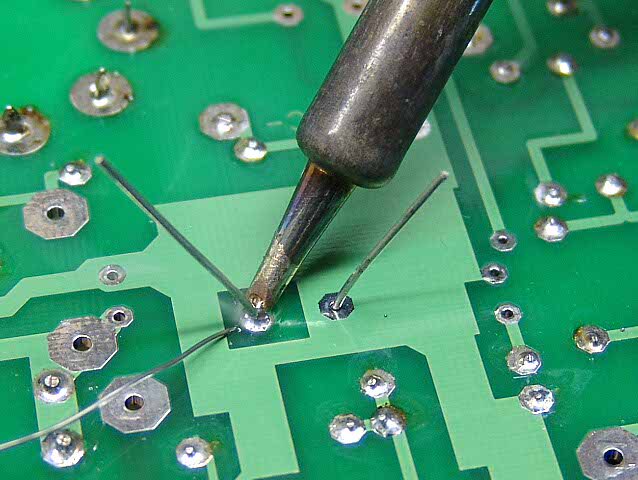

Обычно при выпаивании различно мелочевки проблем не возникает. Дело это не хитрое, нагрел со стороны монтажа, и вытащил по одному выводы из монтажных отверстий. Куда сложнее дело обстоит с микросхемами, здесь не один вывод, пока один вывод погрел другой уже остыл. Причем отгибать ножки по одной не дело, отвалятся только так.

Для демонтажа микросхем есть несколько приемов:

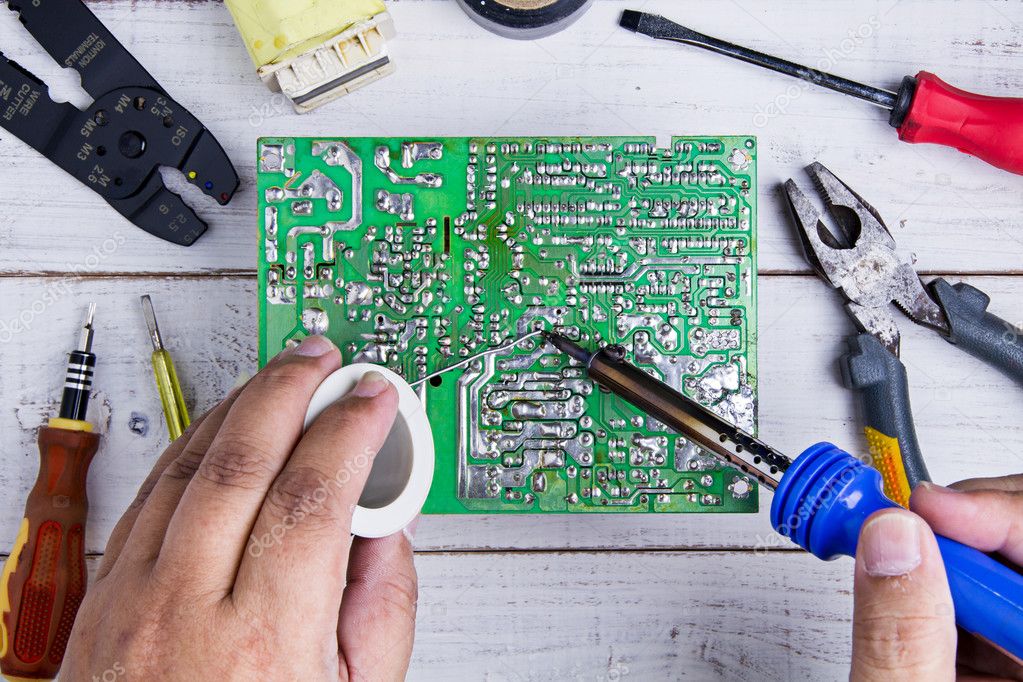

Демонтаж микросхемы паяльником

Для того чтобы прошло это дело более менее гладко очищаем паяльник от налипшего припоя. Можно его очистить об специальную целюлозную губку а можно просто о влажную тряпку. Затем, с помощью кисточки обмазываем все пайки жидким флюсом, я для этого использую спиртоканифоль. Теперь очищенное жало паяльника суем сначала в канифоль а затем тычем в точки пайки выводов микросхемы. В результате медленно, по крупицам, припой начинает переходить с монтажного пятака на жало паяльника. Мы как бы залуживаем жало паяльника но только припой берем с выводов желанной микросхемы.

Так нужно проделать большое количество итераций, не забывая каждый раз очищать жало паяльника, пока микросхема не будет освобождена из монтажного плена. Здесь очень важно не увлечься и не перегреть микросхему. Также от перегрева могут отлететь монтажные пятаки и дорожки, но это важно в том плане если сама микросхема вам нафиг не нужна но нужна сама плата.

Демонтаж микросхемы с помощью бритвенного лезвия

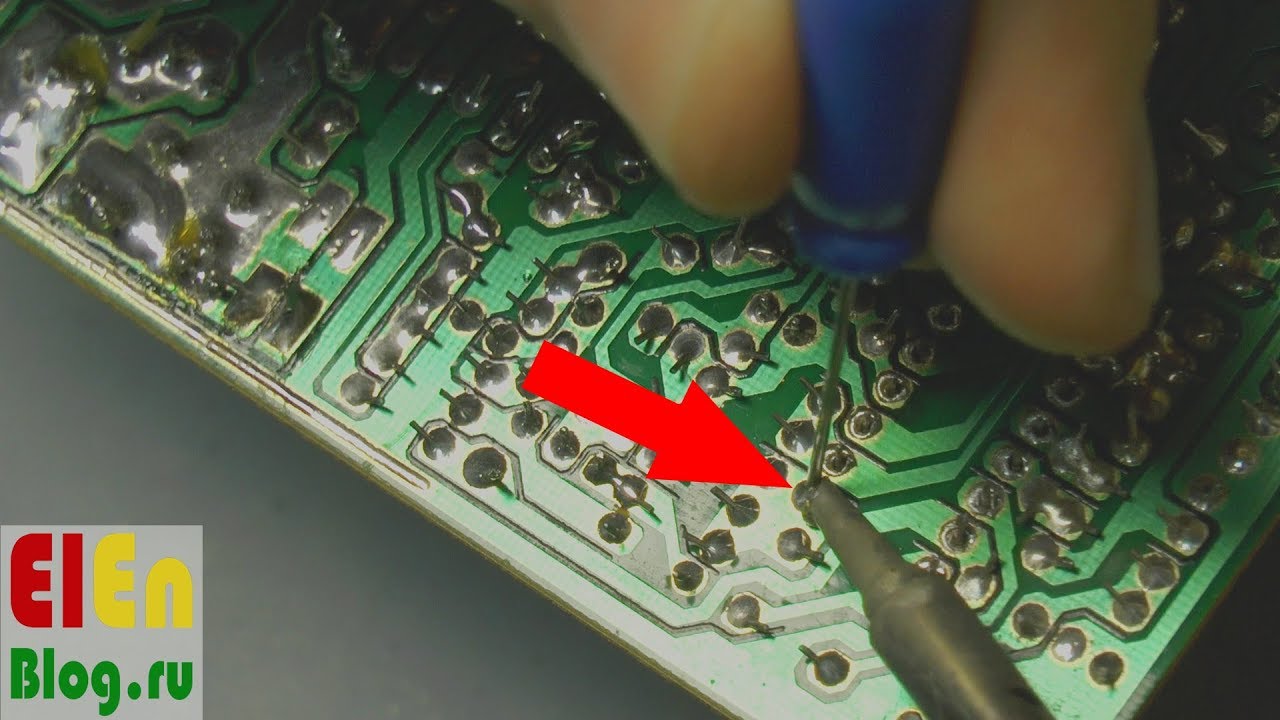

Основная проблема выпайки микросхем состоит, как я уже говорил, в том , что пока греешь один вывод другой уже остыл а чтобы извлечь микросхему нужно чтобы все выводы оставались прогреты одновременно. Это сделать паяльником сложно но можно. Можно конечно взять и варварски изогнуть жало какого-нибудь ЭПСН паяльника и эдаким Г-образным крючком прогревать пайки. А можно пойти проще. Только в этом случае нужно воспользоваться какой-либо металлической пластиной или скобой которая не облуживается.

В качестве такой пластины можно применить бритвенное лезвие. Лезвие нужно для того, чтобы тепло от паяльника концентрировалось не на одном выводе а передавалось сразу нескольким. Единственное, может потребоваться более мощный паяльник так как при низкой мощи тепла которого было достаточно для одного вывода может не хватить на целую прорву выводов.

поэтому прижимаем лезвие к целому рядку ножек микросхемы и начинаем прогревать все пайки одновременно, Прогреваем и одновременно покачиваем микросхему, можно под брюхо микросхемы подсунуть лезвие ножа стараясь приподнять микросхему с одного края. Таким образом освободив от монтажного плена один ряд ножек, тем же макаром, освобождаем второй ряд.

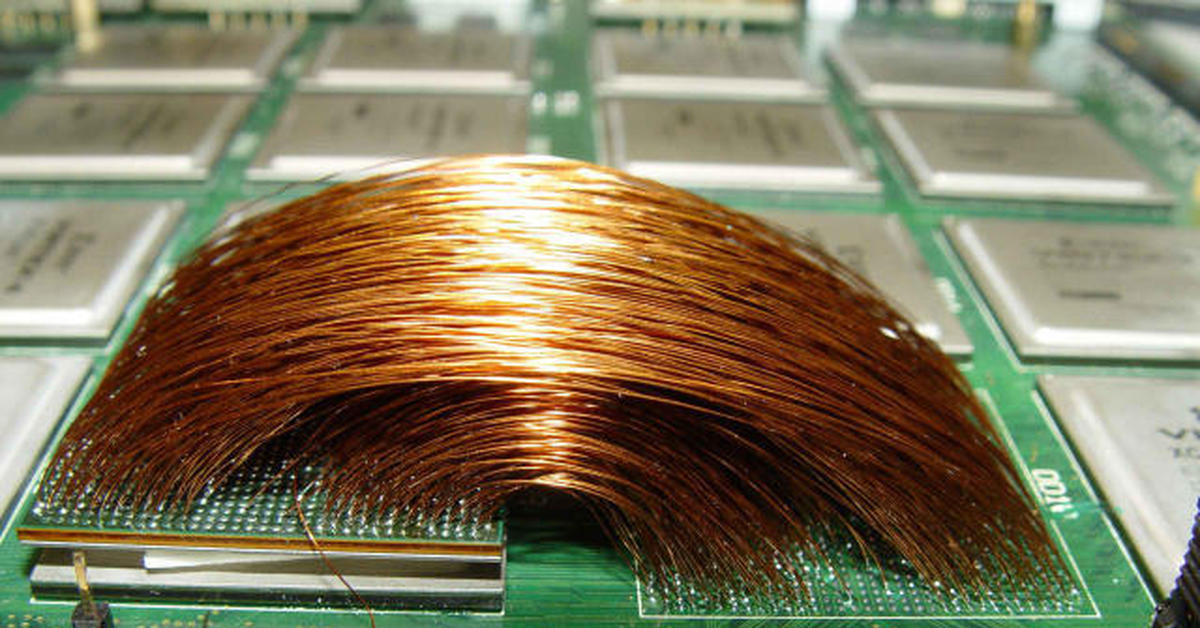

Использование демонтажной оплетки

При демонтаже микросхем голым паяльником используется свойство паяльника притягивать припой. Залуженное и покрытое флюсом жало паяльника обладает хорошей смачиваемостью и вбирает припой очень даже не плохо. Но как повысить эффективность этого процесса?

Можно конечно выбрать паяльник с более широким жалом, тогда им можно будет изъять большее количество припоя. Но можно пойти другим путем, можно воспользоваться оплеткой от коаксиального кабеля. Подойдет антенный провод от телевизора. Сдираем эту оплетку с кабеля и обильно покрываем ее флюсом.

Теперь если прижать такую косичку к пайкам микросхемы и немножко пройтись по ней паяльником можно убедиться чудесных демонтажных свойствах оплетки.

Сейчас в продаже имеются специальные демонтажные оплетки, так что можно оставить телевизионный провод в покое.

Демонтаж микросхем с помощью оловоотсоса

Как думаете, что получится если совместить клизму и паяльиик? Получится нечто, изображенное на рисунке. Это оловоотсос и этот конструктив описывался еще в старом журнале не то «Моделист-конструктор» не то «Журнал радио», уже не помню.Сейчас они могут выглядеть совершенно по разному, могут быть такими как на рисунке, могут представлять собой модифицированный шприц. Но суть их от этого не меняется, паяльник разогревает место спая а клизменная груша или шприц вытягивают весь припой. В принципе очень эффективный метод демонтажа.

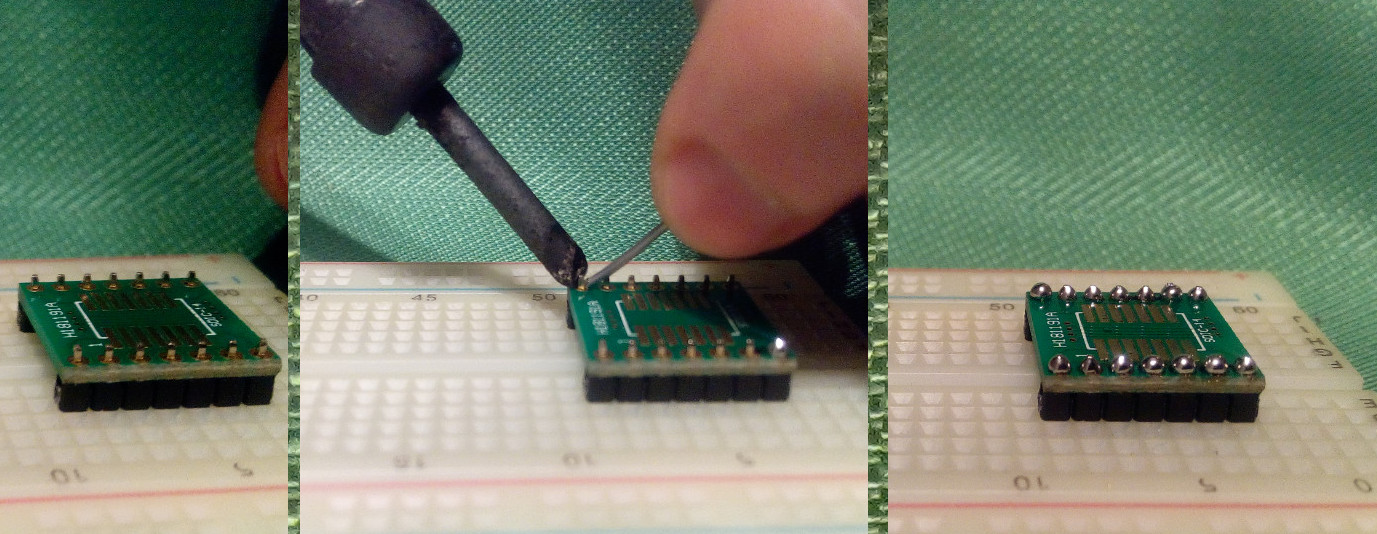

Использование медицинских иголок

В общем суть в следующем. В аптеке покупаем иголку достаточно тонкую чтобы пролезла в монтажное отверстие и достаточно толстую чтобы можно было одеть на вывод впаянной микросхемы.

Надфилем спиливаем кончик иглы, чтобы получилась простая полая трубочка, будет еще лучше если отверстие немного развальцевать. Получилась хорошая демонтажная игла

А работать с ней очень просто. Одеваем нашу трубочку на вывод микросхемы, паяльником разогреваем место спая. Теперь пока припой еще в жидком виде иголку просовываем в монтажное отверстие и начинаем неистово вращать иглу до момента застывания припоя. Одев иглу на вывод мы тем самым изолировали ножку микросхемы от припоя. Игла имеет особое покрытие которое ухудшает смачиваемость припоем, поэтому припой к игле не липнет.

Сейчас кстати в продаже имеются специальны демонтажные трубочки различных диаметров так что мед. иглы можно уже не покупать.

Использование сплава розе

Для демонтажа микросхем можно использовать сплав розе или сплав вуда. Отличительная особенность состоит в том, что эти сплавы имеют низкую температуру плавления, менее 100 градусов.

Для демонтажа насыпаем несколько гранул в место пая. Теперь наша задача организовать лужицу сплава распределив ее по всем ножкам микросхемы. Благодаря этому низкотемпературный сплав смешался со сплавом припоя в результате общая температура плавления у нас понизилась. Теплопроводность сплава достаточна и лужица сплава покрывает все ножки микросхемы и плавит все и вся. В результате чего микросхема просто извлекается из монтажных отверстий.

Вот, как-то так а на сегодня у меня все.

Думаю что статья окажется полезной особенно для новичков и сохранит несколько нервных клеток при демонта

как выбрать паяльник и микроскоп? Как правильно выпаять микросхему из платы? Наборы с маленькими паяльниками

Довольно часто электронные устройства бытового назначения выходят из строя по причине того, что перегорела какая-либо микросхема, называемая чипом. Исправить поломку можно, обратившись к услугам сервисной мастерской, но нужно быть готовыми к тому, что ремонт там обойдется недешево. Если у вас имеются хотя бы минимальные навыки работы с паяльником, заменить электронный чип можно своими силами. Справиться с такой задачей поможет электрический паяльник, предназначенный для паяния мелких деталей. Вооружившись этим устройством, вы сможете выпаять старый сгоревший микрочип и выполнить пайку нового чипа к печатной плате.

Какой паяльник выбрать?

Маленький электрический паяльник является важным инструментом, предназначенным для работ с микросхемами. Модификации такого микропаяльника могут обладать различными свойствами и характеристиками.

Хороший профессиональный паяльник, выполненный в формате мини, обладает регулятором температуры нагрева.

С его помощью можно нанести тончайший слой компонентов расплавленного припоя, а также нагреть контактные выводы у радиодетали для монтажа или демонтажа микросхемы из печатной платы. Некоторые виды электрических миниатюрных паяльников обладают особенностями, которые могут быть пригодны только для выполнения одного типа работ.

Разновидности

Электрические профессиональные паяльники позволяют ремонтировать даже лазерный тип устройств.

Нихромовый

Нагревательным элементом паяльника является проволока из нихрома, не только хорошо проводящая электрический ток, но и быстро нагревающаяся. Конструкция электроинструмента имеет спираль из нихрома, расположенную в специальных изоляторах, позволяющих сохранять тепловую энергию. Приспособление является бытовым, простым в использовании и ударопрочным. Недостатком станет быстрое перегорание спирали, которую придется заменять.

Импульсный

Обладает способностью быстро нагреваться и стоек к механическим воздействиям. Конструкция содержит образователь частот со встроенным трансформатором.

При нагреве частота повышается, а затем снижается до необходимых рабочих параметров.

Жало паяльника входит в состав электроцепи путем подключения к токосъемникам, расположенным на вторичной обмотке. Модель оснащена кнопкой включения, которая при нажатии мгновенно разогревает паяльник, а при ее отпускании инструмент остывает.

Модель оснащена кнопкой включения, которая при нажатии мгновенно разогревает паяльник, а при ее отпускании инструмент остывает.

Керамический

Дорогая, но хрупкая модель, быстро разогревающаяся для работы. Конструкция содержит керамические стержни, подсоединенные к контактам напряжения, благодаря которым происходит разогрев паяльника. Паяльник служит долго, но у него высок риск механического повреждения: если жало выйдет из строя, заменить его не получится.

Индукционный

Специалисты в области радиоэлектроники рекомендуют обратить внимание на специальные паяльные станции, где нагрев происходит за счет индукторной катушки.

Электропаяльнику в этом случае не требуется автоматический терморегулятор, но выбор температурного режима придется подбирать путем смены жал, входящих в комплект такой паяльной станции.

Паяльная станция – дорогой инструмент, предназначенный для выполнения объемных и множественных работ. Паяльная станция оснащена автоматическим термостатом и контроллером, к которым при необходимости через специальные гнезда можно подключить не только паяльник, но и другие электроинструменты для паяния.

Характеристики

У паяльника с тонким жалом, используемого для паяния микрочипа, имеются следующие характеристики.

- Рабочая мощность. Оптимальным вариантом будут модели будет параметр в 20-35 Вт, так как более высокая мощность электроинструмента спровоцирует перегрев или прожог микросхемы.

- Контроллер (термостат). Удобный в применении инструмент должен иметь приспособление, которое удерживает нагрев жала до параметров, не превышающих 300°C.

- Вид жала. Удобно, если у электрического паяльника имеется набор сменных насадок в виде срезанного жала под углом 45°, а также комплект тонких конусных вариантов. Поверхность жала у хорошего паяльника покрыта защитным слоем, который препятствует образованию нагара. Такой вариант предпочтительнее медного жала, которое требуется постоянно зачищать.

- Конструкция. Кабель паяльника должен обладать удвоенной изоляцией, сечение провода выбирают от 2,5 мм. Шнур должен быть пластичным и не перекручиваться. Ручка инструмента не может быть тяжелой и выскальзывать из пальцев.

- Размеры и вес. Устройство выбирают легкое и небольшое по размеру, так как в процессе работы его принято держать так же, как и карандаш. Большие паяльники с рукояткой из дерева будут неудобными из-за веса, их не получится правильно захватить пальцами.

Чтобы успешно осуществить пайку микросхем, необходимо выбирать маломощные устройства: чем ниже данный показатель, тем больше будет возможностей не испортить дорогостоящие радиоэлементы во время паяния.

Популярные модели

Теперь дадим краткий обзор популярных моделей, применяемых для паяния радиодеталей.

Другие приспособления и материалы

Процесс паяния микрочипов и радиодеталей подразумевает наличие не только паяльника, но и дополнительного оборудования.

Можно также приобрести:

- флюс для защиты поверхности металла от образования окислительной пленки;

- проволоку припоя для выполнения процесса паяния, толщина которой – 0,5-1 мм;

- набор сменных насадок (жал) различных форм и размеров;

- увеличительное стекло с держателем или очки-лупу, увеличивающие в 10-20 крат;

- бинокулярный стереоскопический микроскоп с длинным фокусом и подсветкой рабочей области;

- держатель-подставку, куда можно положить разогретый в процессе работы паяльник;

- специальный антистатический коврик и браслет для защиты микросхем от действия статического электричества;

- влажную ткань или специальное приспособление для очистки жала паяльника от нагара;

- металлическую плетенку для удаления лишнего количества припоя;

- шприц для удаления остатков припоя, оставшихся от демонтажа старого микрочипа и для переноса припоя во время работы в область паяния;

- пинцет для удерживания миниатюрных микросхем;

- органический растворитель либо этиловый спирт для удаления заводского защитного лака на микросхеме, а также для удаления остатков флюса после выполнения работы;

- небольшую кисточку для нанесения жидких составов.

Для удобства выполнения паяльных работ перечисленные инструменты необходимо приготовить заранее и расположить на столе в удобном порядке.

Технологии пайки

Для начинающих радиолюбителей научиться правильно паять в домашних условиях помогут пошаговые инструкции. Перед работой важно изучить подготовку деталей к работе, температуру плавления олова, правила нанесения флюса. Работу с микросхемами можно осваивать поэтапно. Например, для начала выпаять из платы старую деталь. Потренироваться выпаивать можно на каких-либо старых бытовых приборах, вышедших из строя.

Перед работой важно изучить подготовку деталей к работе, температуру плавления олова, правила нанесения флюса. Работу с микросхемами можно осваивать поэтапно. Например, для начала выпаять из платы старую деталь. Потренироваться выпаивать можно на каких-либо старых бытовых приборах, вышедших из строя.

После того как будет освоено выпаивание, можно переходить к процессу паяния и попробовать спаять дорожку в радиодетали.

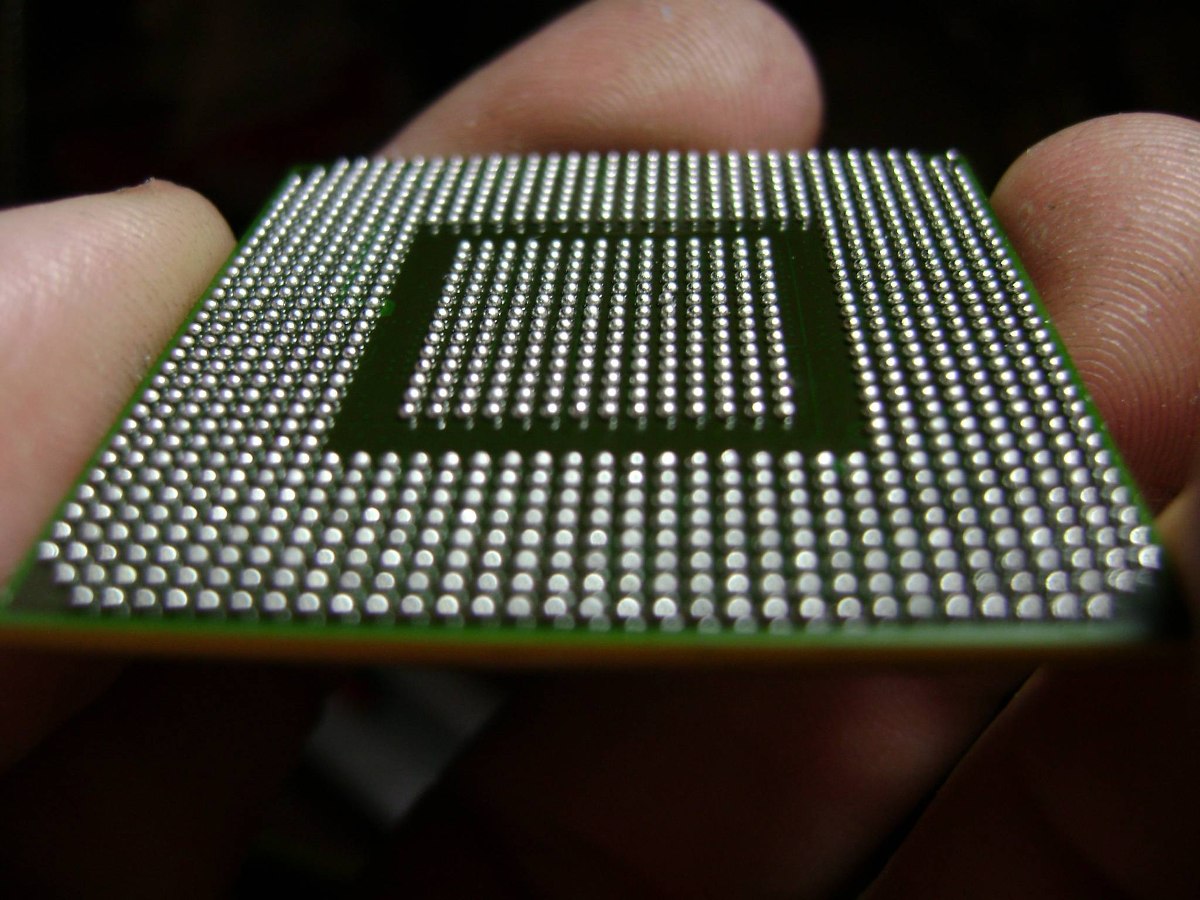

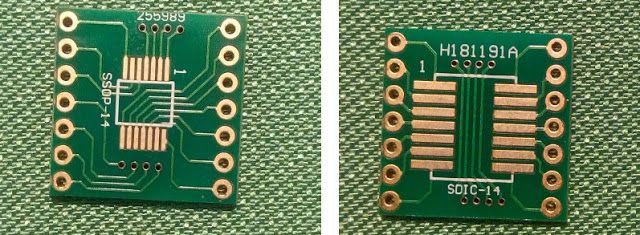

Микросхемы производятся двух типов. DIP-чипы имеют штырьковые выводы, которые запаивают в отверстия с обратной стороны платы. SOIC-чипы имеют планарные выводы, которые паяют с лицевой стороны микросхемы к ее площадкам.

Последовательность паяльных работ зависит от вида детали. Есть следующие виды паяния.

Радиоэлементов

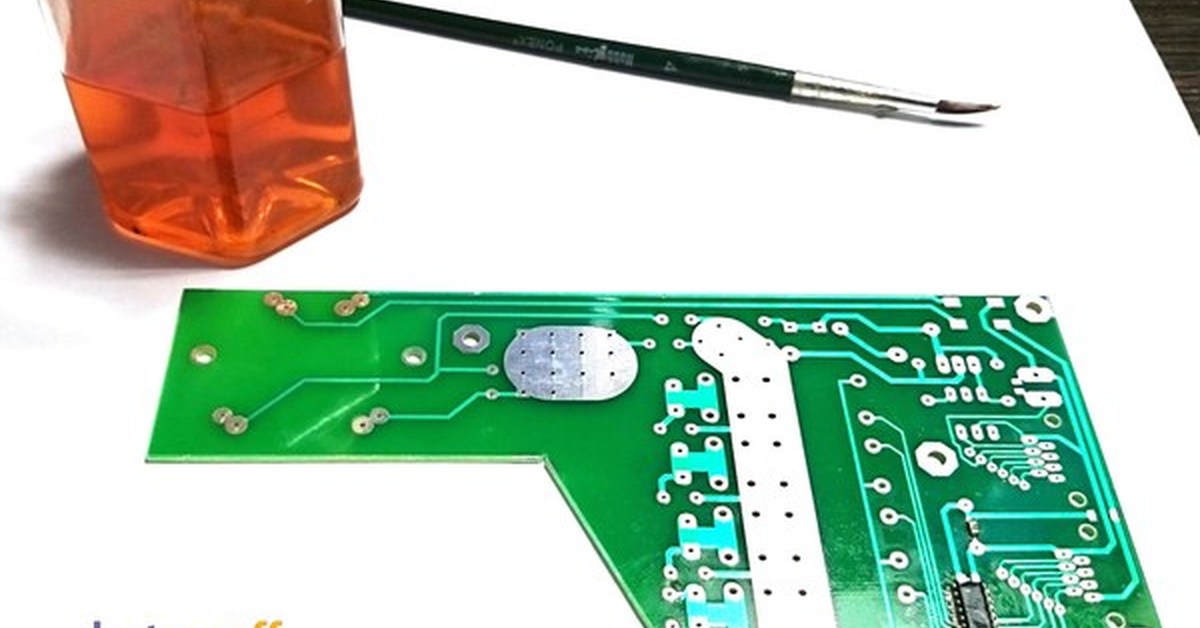

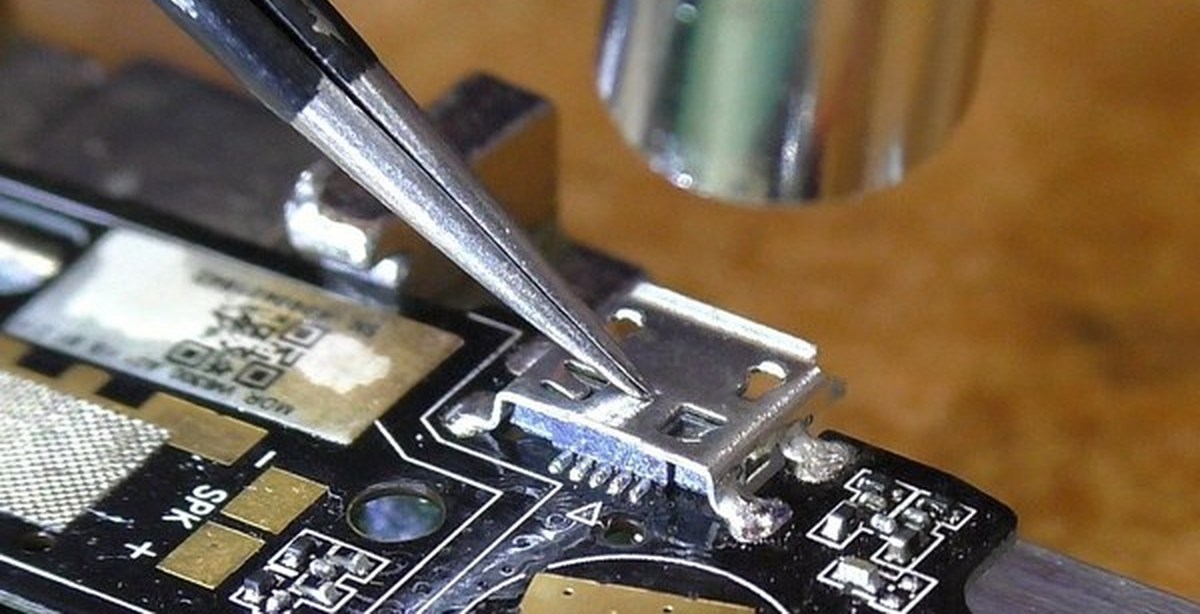

Чтобы отпаять SOIC-чип, нужно смыть растворителем защитный лак с выводов микросхемы, а затем очистить от лака и саму плату, используя этиловый спирт. Затем на выводы при помощи кисточки наносят флюс. Далее потребуется взять припой и запаять все выводы чипа с каждой стороны, замкнув их. Для этого жалом проходят по всем точкам выводов, распределяя по ним припой. Припоя рекомендуется брать много, чтобы после того, как вы уберете паяльник, он оставался в расплавленном состоянии. Только в этом случае у вас получится взять чип пинцетом и удалить его. Если микросхема приклеена в области платы, потребуется обрабатывать припоем каждый вывод поочередно, а затем поднимать его с помощью пинцета вверх, над платой. После завершения отпаивания вводов потребуется взять нож и удалить чип, стараясь не повредить при этом плату.

Припаять SOIC-чип можно, применяя метод «волны припоя», суть которого сводится к эффекту капилляра, когда расплавленный состав припоя протекает между площадкой платы и выводом микрочипа, образуя там каплю.

Последовательность действий в этом случае начинается с того, что на контакты вывода наносят жидкий флюс, чтобы облудить их. Затем микросхему помещают на плату и располагают точки ввода с соответствующими местами крепления. Далее нужно припаять по диагонали каждый вывод, чтобы не было перекоса и смещения чипа. После этого флюс вновь наносят на припаянные точки вывода и при помощи жала с припоем распределяют припой по выводам равномерно. Если между двумя выводами образуется мостик из припоя, его удаляют металлической плетенкой, помещая ее поверх образовавшейся перемычки.

Чипов

Чтобы отпаять DIP-чип, нужно смыть лаковое покрытие в области паяния при помощи ацетона, следы которого затем убирают этиловым спиртом. Разогретой насадкой-жалом прикасаются к ножке чипа, расположенной с оборотной стороны платы. Жало удерживают в этом месте до тех пор, пока имеющийся припой не расплавится. Затем припой собирают шприцем, втягивая внутрь. Подобное действие выполняют со всеми выводами чипа, после чего их можно будет вынуть из отверстий платы.

При выполнении процесса припаивания потребуется следить за тем, чтобы чип не перегревался, поэтому прикасаться жалом к ножке чипа можно только 2-3 секунды, а затем, чтобы выполнить повторные касания, потребуется охлаждать рабочую область пайки.

Перед выполнением процесса паяния выводы чипа необходимо облудить. Для этого на выводы чипа наносят флюс, не касаясь самой микросхемы, и обрабатывают насадкой с набранным на нее припоем. После лужения выводы чипа имеют гладкую и серебристую поверхность. Далее микрочип закрепляют на плате, используя для этого припой и фиксируя деталь на отведенном участке платы.

Рекомендации

Для правильного выполнения паяльных работ рекомендуется использовать мощность паяльника, не превышающую 10 Вт. Большинство электроинструментов работает от напряжения сети в 220 В, но в некоторых моделях предусмотрен блок питания, понижающий напряжение до показателей 36 или 12 В. Паяльники, способные понижать электрическое напряжение, считаются лучшим вариантом для работы с микросхемами.

Что касается толщины жала электропаяльника, то этот параметр колеблется от 1 до 2 мм. В большинстве случаев для работы удобно пользоваться конусовидными насадками. Выбирая модель электрического паяльника, целесообразно отдать предпочтение варианту с автоматическим терморегулятором, который поддерживает заданную температуру и позволяет добиться отличных результатов в процессе паяльных работ.

Как паять микродетали обычным паяльником, смотрите далее.

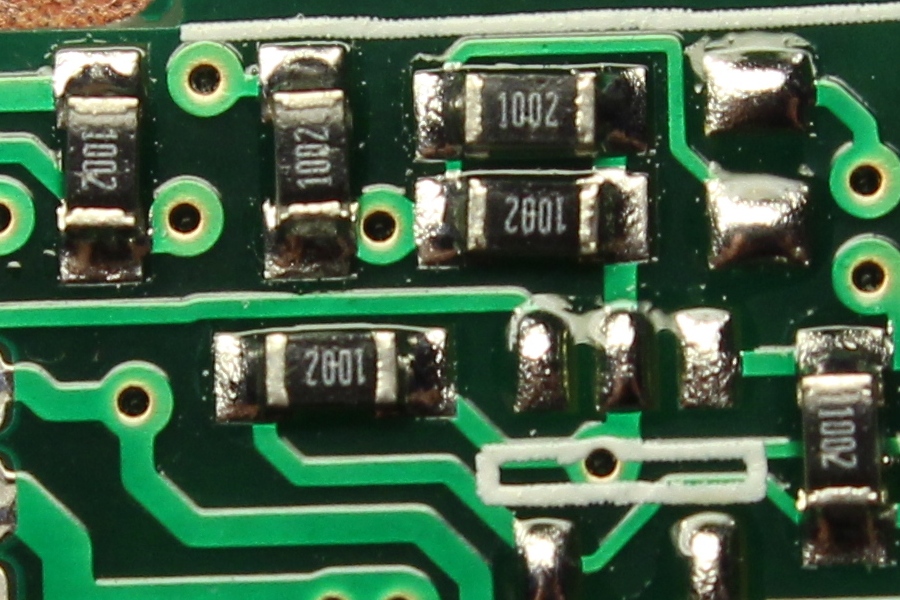

Ручной монтаж сложных плат на компонентах 0402, 0603, QFN, LQFP и THT

За последние несколько лет, технология поверхностного монтажа радиокомпонентов стала очень популярной и применяется при производстве большинства современных электронных устройств. Аббревиатура SMD расшифровывается как — surface mounted device, что в свою очередь можно перевести как «прибор монтируемый на поверхность». Собственно само название данной технологии полностью раскрывает ее суть — радиокомпоненты монтируются непосредственно на поверхность платы, но в отличии от навесных компонентов, SMD-компонентам не нужны специальные отверстия для монтажа.

Отсутствие специальных отверстий для установки радиокомпонентов позволило сделать печатные платы компактнее. Применение технологии поверхностного монтажа позволяет значительно экономить место на плате, что в свою очередь позволяет увеличить плотность радиокомпонентов и делать более сложные устройства.

Кроме того, большинство SMD-компонентов имеют миниатюрный размер, за счет того, что им не требуются крупные выводы, как у выводных компонентов. Но многие ошибочно считают, что все без исключения SMD-компоненты очень маленькие. Среди них довольно часто встречаются и крупные радиодетали, которые отличаются от своих “выводных” собратьев лишь типом выводов (что логично).

Но давайте перейдем к сути статьи, а именно вопросу — как же осуществляется пайка SMD-компонентов и можно ли реализовать ее в домашних условиях.

SMD и обычный электрический паяльник

Довольно часто при мелкосерийном производстве или производстве прототипов устройств специалисты используют обычные электрические паяльники. Как же паять SMD-компоненты с помощью контактного паяльника?

1. Сперва на место, где должен быть установлен компонент наноситься флюс.

2. Далее устанавливается сам компонент, который необходимо припаять.

3. На жало паяльника наноситься немного припоя. Главное не переборщить и не нанести слишком много.

4. Капля припоя наноситься на контакты компонента. Благодаря флюсу, припой хорошо растекается и надежно скрепляет компонент с контактом на плате.

Если припоя будет слишком много — место пайки выйдет неаккуратным. Излишки припоя с легкостью убаюкаться специальной лентой, или же просто жалом паяльника.

Для пайки SMD-компонентов обычным паяльником лучше заменить стандартное жало на тонкое. Если же такого нет, можно использовать и стандартное, но перед тем, как приступать к серьезной работе потребуется небольшая тренировка.

Плюсы такого способа в его простоте. Если есть обычный паяльник, то кроме него собственно ничего и не потребуется. Минусы также очевидны — скорость работы будет довольно низкой (особенно при отсутствии навыков пайки SMD).

Технология пайки

Как уже указывалось выше, пайка SMD-компонентов осуществляется прямо на поверхность монтажных пятачков. Очень часто при этом выводы деталей после монтажа даже не видны. Поэтому использование традиционного паяльника невозможно.

Пайка СМД-компонентов осуществляет одним из нескольких способов:

- разогревом всей платы в печи;

- использованием инфракрасного паяльника;

- применением термовоздушного паяльника или фена.

Когда устройства с применением SMD-компонентов изготавливаются промышленными методами, применяются специальные роботы-автоматы. В этом случае на монтажных пятачках уже предварительно нанесен припой в количестве, достаточном для монтажа. В иных случаях при подготовке, по трафарету наносится паяльная паста для SMD-компонентов. Манипулятор робота устанавливает детали на свои места и надежно фиксирует их. После этого платы с установленными SMD-компонентами отправляются в печь.

Температуру в печи плавно повышают до определённого значения, при котором расплавляется припой. Для материала, из которого изготовлены платы и радиокомпоненты, это температура не опасна. После того, как весь припой расплавлен, температуру снижают. Снижение производится плавно по определенной программе, определяемой термопрофилем. Именно при таком остывании, а не при резком охлаждении, пайка будет наиболее прочной.

Для материала, из которого изготовлены платы и радиокомпоненты, это температура не опасна. После того, как весь припой расплавлен, температуру снижают. Снижение производится плавно по определенной программе, определяемой термопрофилем. Именно при таком остывании, а не при резком охлаждении, пайка будет наиболее прочной.

Подготовка платы в домашних условиях

Чтобы качественно припаять SMD-компоненты в условиях домашней мастерской, понадобится инфракрасный паяльник или термовоздушная станция. Перед пайкой обязательно нужно подготовить плату. Для этого ее надо очистить и облудить пятачки. Если плата новая и ни разу нигде не использовалась, почистить можно обычным ластиком. После этого необходимо обезжирить поверхность, нанеся флюс. Если же она старая, и на ней присутствует загрязнения и остатки прежнего припоя, можно подготовить ее при помощи мелкозернистой наждачной бумаги, также обезжирив после зачистки флюсом.

Паять SMD-компоненты обычным паяльником не очень удобно из-за малого размера контактных площадок. Но если нет паяльной станции, то можно применить и паяльник с тонким жалом, работая им аккуратно, набирая припой на разогретое жало и быстро дотрагиваясь до контакта.

Нанесение пасты

Чтобы качественно припаять микросхемы, лучше воспользоваться не припоем, а паяльной пастой. Для этого элемент необходимо расположить на плате и зафиксировать. Из инструментов используют пинцет, пластиковые прижимы, небольшие струбцины. Когда выводы SMD-компонента оказались точно на монтажных пятачках, на них наносится паяльная паста. Для этого можно использовать зубочистку, тонкую кисть или медицинский шприц.

Для этого можно использовать зубочистку, тонкую кисть или медицинский шприц.

Наносить состав можно, не заботясь о том, что он покрывает и поверхность платы вокруг монтажных пятачков. Во время прогрева силы поверхностного натяжения соберут его в капли и локализуют в местах будущих контактов SMD-компонента с дорожками.

Прогревание

После нанесения необходимо прогреть область монтажа инфракрасным паяльником или феном (температура примерно 250 °C). Паяльный состав должен расплавиться и растечься по контактам монтируемого компонента и пятачка. Мощность струи фена надо отрегулировать таким образом, чтобы она не сдувала капли паяльной пасты с платы. Если позволяют характеристики устройства, используемого для пайки, снижать температуру надо плавно. Не допускается ускорять остывание путем обдува контактов SMD-компонентов воздухом.

По такой же технологии осуществляется и пайка светодиодов, в случае замены перегоревших элементов в каком-либо светильнике или, например, в подсветке приборов. Различие лишь в том, что плату во время пайки необходимо прогревать со стороны, обратной той, на которой установлены компоненты.

Пайка с помощью термовоздушной паяльной станции (фена)

Такой способ также часто используется при мелкосерийном производстве и ремонте. При этом, качество пайки будет гораздо выше, чем при использовании обычного паяльника. Пайка термовоздушной паяльной станцией, или феном происходит следующим образом:

1. На плату наноситься специальная паяльная паста.

На плату наноситься специальная паяльная паста.

2. устанавливается SMD-компонент который необходимо припаять.

3. компонент и место пайки прогреваются феном. При этом, из паяльной пасты испаряется флюс, а мельчайшие крупинки припоя плавятся и растекаются, припаивая компонент к контактам платы.

Плюсы такого метода — аккуратное место пайки компонента к плате и простота выполнения всего процесса. Главное не наносить слишком много пасты. При этом не всегда требуется нанесение дополнительной порции флюса, так как он уже содержится в пасте.

Минус такого способа всего один — термовоздушная паяльная станция может быть довольно дорогой. Также, поток воздуха воздействует не точечно, а на определенной области. Если не установить насадку для работы с миниатюрными SMD-компонентами, есть большая вероятность прогреть и расплавить припой на уже припаянных компонентах.

042-Пайка SMD компонентов.

Вот, решил показать, как я паяю SMD компоненты («Surface Montage Details» — означает поверхностный монтаж деталей). Вообще, почему-то, бытует мнение, что паять SMD компоненты сложно и неудобно. Я постараюсь Вас переубедить в обратном. Более того, я докажу, что паять SMD компоненты намного проще обычных TH компонентов («Through Hole» в переводе «сквозь отверстие» — сквозьдырочные компоненты :)).

Если быть совсем уж откровенным у TH и SMD компонентов есть свои назначения и области использования и попытки с моей стороны убеждать Вас в том, что SMD лучше, немного не корректны. Ну да ладно — все равно, я думаю, Вам будет интересно почитать.

Знаете, какая главная ошибка тех, кто первый раз пробует паять SMD компоненты?

Разглядывая меленькие ножки микросхемы, сразу возникает мысль о том, какое тонкое жало нужно взять, чтобы паять эти мелкие ножки и не насажать «соплей» между ними. В магазине находим конусное тонкое жало, цепляем его на паяльник, набираем маленькую капельку припоя и пытаемся иголкой-жалом обпаять каждую ножку отдельно. Получается долго, утомительно и не аккуратно. Данный подход, казалось бы, логичен, но в корне не верен! И вот почему – паять SMD компоненты помогают такие «страшные силы» как поверхностное натяжение, силы смачивания, капиллярный эффект и не использовать их значит сильно усложнять свою жизнь.

Получается долго, утомительно и не аккуратно. Данный подход, казалось бы, логичен, но в корне не верен! И вот почему – паять SMD компоненты помогают такие «страшные силы» как поверхностное натяжение, силы смачивания, капиллярный эффект и не использовать их значит сильно усложнять свою жизнь.

Как все должно проходить в теории? Когда жало паяльника приложено к ножкам начинает действовать сила смачивания — олово под действием этой силы начинает «обтекать» ножку со всех сторон. Под ножку олово «затягивается» капиллярным эффектом одновременно начинается «смачиваться» контактная площадка под ножкой и на плате. Припой равномерно «заливает» площадку вместе с ножкой. После того как жало паяльника убрано от ножек и пока еще припой в жидком состоянии, сила поверхностного натяжения формирует из припоя каплю, не давая ему растекаться и сливаться с соседними ножками. Вот такие сложные процессы происходят при пайке. Но все эти процессы происходят сами собой, а от Вас требуется лишь поднести жало паяльника к ножке (или сразу к нескольким). Правда просто?!

На практике есть определенные проблемы с пайкой очень мелких SMD компонентов (резисторы, конденсаторы …) они могут во время пайки «прилипать» к жалу. Для того чтобы избежать такой проблемы нужно паять отдельно каждую сторону.

Для того, чтобы добиться хорошей пайки, нужны определенные материалы и инструменты. Главным материалом, обеспечивающим комфортную пайку, является жидкий флюс. Он обезжиривает и снимает окислы с поверхности спаиваемого металла, что увеличивает силу смачивания. Кроме того, во флюсе припою легче образовать каплю, что препятствует созданию «перемычек-соплей» Рекомендую применять именно жидкий флюс — канифоль или вазелин-флюс не дают такого эффекта. Жидкий флюс не редкость в магазинах — купить его будет не проблема. На вид это прозрачная жидкость с противным запахом напоминающий ацетон (тот, что я покупаю называется «F5 – флюс для пайки тонкой электроники»). Можно, конечно, попробовать паять и спирто-канифолью, но во-первых, эффект будет хуже, во-вторых, после удаления застывшей канифоли спиртом, остается белый налет, который очень проблематично убрать. Вторым по важности является паяльник. Очень хорошо если имеется регулировка температуры – можно не боятся перегреть компоненты. Оптимальная температура для пайки SMD компонентов находится в пределах 250-300 оС. Если нет паяльника с регулировкой температуры, тогда лучше применять низковольтный паяльник (12v или 36v мощность 20-30w) он имеет меньшую температуру жала. Самый худший результат дает обычный паяльник на 220v. Проблема в том, что температура жала у него слишком высока, из-за чего флюс быстро испаряется и ухудшается смачиваемость поверхности пайки. Большая температура не позволяет длительно греть ножку, из-за этого пайка превращается в нервное тыканье жалом в плату. Как частичный выход из положения можно посоветовать включить паяльник через регулятор мощности (сделать самому – схема довольно простая или купить готовый – в магазине светильников такие продаются как регуляторы яркости свечения светильников, люстр). Жало у паяльника должно иметь ровный рабочий срез (это может быть или классический «топорик», типа «отвертка» или срез под 45 градусов).

Можно, конечно, попробовать паять и спирто-канифолью, но во-первых, эффект будет хуже, во-вторых, после удаления застывшей канифоли спиртом, остается белый налет, который очень проблематично убрать. Вторым по важности является паяльник. Очень хорошо если имеется регулировка температуры – можно не боятся перегреть компоненты. Оптимальная температура для пайки SMD компонентов находится в пределах 250-300 оС. Если нет паяльника с регулировкой температуры, тогда лучше применять низковольтный паяльник (12v или 36v мощность 20-30w) он имеет меньшую температуру жала. Самый худший результат дает обычный паяльник на 220v. Проблема в том, что температура жала у него слишком высока, из-за чего флюс быстро испаряется и ухудшается смачиваемость поверхности пайки. Большая температура не позволяет длительно греть ножку, из-за этого пайка превращается в нервное тыканье жалом в плату. Как частичный выход из положения можно посоветовать включить паяльник через регулятор мощности (сделать самому – схема довольно простая или купить готовый – в магазине светильников такие продаются как регуляторы яркости свечения светильников, люстр). Жало у паяльника должно иметь ровный рабочий срез (это может быть или классический «топорик», типа «отвертка» или срез под 45 градусов).

Жало-конус плохо подходит для пайки SMD компонентов – не паяйте им, намучаетесь. Очень хорошие результаты дает жало «микроволна». Кто не знает – это жало имеющее в рабочей плоскости отверстие. При помощи этого отверстия и капиллярного эффекта создаваемого в нем припой можно не только наносить, но и эффективно убирать излишки (после того как я попробовал паять «микроволной» остальные жала валяются в коробочке без дела). Припой. Особого припоя не нужно – используйте тот, каким Вы обычно пользуетесь. Очень удобен припой в тонкой проволочке – легко дозировать. У меня проволочка диаметром 0.5мм. Не используйте припой без свинца (на него пытаются заставить перейти производителей электроники по причине вредности свинца). Из-за отсутствия в припое свинца значительно уменьшается сила поверхностного натяжения, паять обычным паяльником станет проблематично. Еще нужен пинцет. Тут без особенностей – подойдет любой удобный для Вас.

Из-за отсутствия в припое свинца значительно уменьшается сила поверхностного натяжения, паять обычным паяльником станет проблематично. Еще нужен пинцет. Тут без особенностей – подойдет любой удобный для Вас.

Технология пайки очень проста!

Кладем на контактные площадки SMD компонент, обильно его смачиваем жидким флюсом, прикладываем жало паяльника к компоненту, припой с жала перетекает на контакты компонента и контактные площадки платы, убираем паяльник.

Готово! Если компонент очень мелок или большой (жало не захватывает одновременно обе стороны) паяем каждую сторону отдельно, придерживая компонент пинцетом. Если паяем микросхему, то технология такая. Позиционируем микросхему так, чтобы ножки попали на свои контактные площадки, обильно смачиваем места пайки флюсом, припаиваем одну крайнюю ножку, окончательно совмещаем ножки с площадками (припаянная ножка позволяет, в определенных пределах, «вертеть» корпус микросхемы), припаиваем еще одну ножку по диагонали, после этого микросхема надежно закреплена и можно спокойно пропаивать остальные ножки. Паяем не спеша, проводя жалом по всем ножкам микросхемы. Если образовались перемычки нужно очистить жало от избытка припоя, обильно смазать перемычки жидким флюсом и повторно пройтись по ножкам. Лишний припой заберется жалом — «сопли» устранятся. https://www.youtube.com/watch?v=xVTHi4uyiMw

(Visited 28 634 times, 3 visits today)

Пайка инфракрасной паяльной станцией

Домашняя реализация такого типа пайки может быть затруднительной, так как весь процесс осуществляется с помощью инфракрасной паяльной станции. Как видно из названия, нагревание флюса производиться с помощью инфракрасного излучения. При этом важен контроль температуры нагрева, а также не обойтись без подогрева самой платы. Это необходимо для предотвращения ее деформации при нагреве инфракрасным паяльником.

Существует множество видов инфракрасных паяльных станций, среди которых можно найти как любительские, так и профессиональные, предназначенные для работы на мелкосерийном производстве и в сервисных центрах. Единственный недостаток таких паяльных станций — высокая стоимость, в сравнении даже с хорошими термовоздушными станциями.

Как происходит процесс пайки с помощью такого оборудования?

1. Сперва на плату наносится паяльная паста.

2. Далее устанавливаются компоненты, которые необходимо припаять.

3. Компонент вместе с местом пайки прогреваются инфракрасным излучением, вследствие чего компонент надежно припаивается к месту пайки.

Существуют сложные, программируемые паяльные станции, которые способны самостоятельно припаивать элементы на плату. Достаточно лишь нанести на места пайки пасту и компоненты, а паяльная станция сделает все остальное. При этом, наблюдать за процессом можно с экрана монитора, отслеживая прогресс работы и температурные показатели.

Преимущество такого способа очевидны — с хорошей паяльной станцией процесс производства плат можно сделать полуавтоматическим. При этом, качество выполненной работы всегда будет на высоте. Но есть и некоторые недостатки — паяльная станция стоит довольно дорого, а для использования полуавтоматических станций требуются определенные навыки и знания.

Некоторые умельцы собирают свои собственные паяльные станции. Их стоимость гораздо ниже, чем у заводских, но сам процесс сборки и программирования довольно сложный.

Пайка в индукционной печи

Данный процесс применяется в промышленном производстве печатных плат. Он позволяет производить десятки, а то и сотни печатных плат в час, при этом, весь процесс может быть полностью автоматизирован. Как происходит процесс индукционной пайки и подготовка к нему?

1. На плату наноситься специальный трафарет.

2. Через трафарет, на плату наносят слоя паяльной пасты.

3. Далее, на плату устанавливаются компоненты.

4. Плата отправляется в индукционную печь, где и происходит весь процесс пайки.

Плюсы индукционной пайки — высокая скорость производства, возможность полной автоматизации процесса. Минусы — такое мини-производство сложно реализовать в домашних условиях. А по большей части это еще и не выгодно.

А по большей части это еще и не выгодно.

Так что в итоге?

Несмотря на сложность некоторых методов пайки, все их можно реализовать в домашних условиях:

- Пайка обычным электрическим паяльником наиболее доступный способ монтажа SMD-компонентов. После небольшой тренировки Вы сможете паять даже сложные компоненты с большим количеством выводов.

- Пайка термовоздушной паяльной станцией дает оптимальное качество пайки и не вызовет особых затруднений даже у новичков, но такая станция стоит гораздо дороже, чем обычный паяльник. Но если Вы истинный радиолюбитель и часто работаете с SMD-компонентами такие затраты будут оправданными.

- Инфракрасная паяльная станция обеспечивает отличное качество пайки. Если фирменная станция не по карману, можно попробовать собрать свою собственно, своими силами. Существует множество любительских проектов, где даже есть списки всех необходимых компонентов, а также можно загрузить прошивку с открытым исходным кодом. Но помните, что сборка собственной паяльной станции требует определенных навыков и знаний.

- Индукционная пайка наиболее сложная, так как требует наличия знаний, навыков и редких компонентов. Тем не менее, все это можно реализовать в домашних условиях, но подумайте — стоит ли оно того и нужно ли Вам производить платы устройств в около промышленных масштабах.

Подготовка радиоэлементов к пайке

В век нанотехнологий и всевозможной миниатюризации, несмотря на переход сборки электронных изделий на технологию поверхностного монтажа с использованием чип компонентов, некоторые компоненты доступны только в штыревом исполнении. Даже самые современные электронные изделия не могут быть изготовлены без них, т.к. данные компоненты дают более высокую механическую надежность по сравнению с SMD компонентами. Практически во всех современных телефонах или планшетах используются разъемы, смонтированные в отверстия. Также бывают ограничения, связанные с невозможностью использования чип-компонентов в высоковольтных цепях. В таком случае, конструктору не остается другого выбора, как использовать компоненты, монтируемые в отверстия.

В таком случае, конструктору не остается другого выбора, как использовать компоненты, монтируемые в отверстия.

Рисунок 1,

Применение таких компонентов приводит к некоторым сложностям их монтажа в изделия. Первая проблема может быть обусловлена необходимостью лужения выводов, чтобы исключить некачественную пайку выводов из-за несоблюдения условий хранения компонентов. Никогда не знаешь, где и как они хранились перед тем, как попасть к вам в руки. Для данных целей существуют паяльные ванны с припоем (Рис.1). В таких ваннах можно лудить выводы перед пайкой на плату. А для исключения перегрева корпуса элемента во время лужения или пайки на плату используют теплоотводы (Рис.2). Для получения хорошего результата по пайке этой операцией лучше не пренебрегать. После лужения рекомендуется удалить остатки флюса с поверхности выводов.

Рисунок 2

Вторая сложность заключается в формовке выводов компонента. Как вы знаете, компоненты с радиальными выводами выпускаются не в формованном виде. И для того, чтобы смонтировать их на печатную плату, необходимо заранее формовать вывод согласно посадочному месту (Рис.3).

Рисунок 3

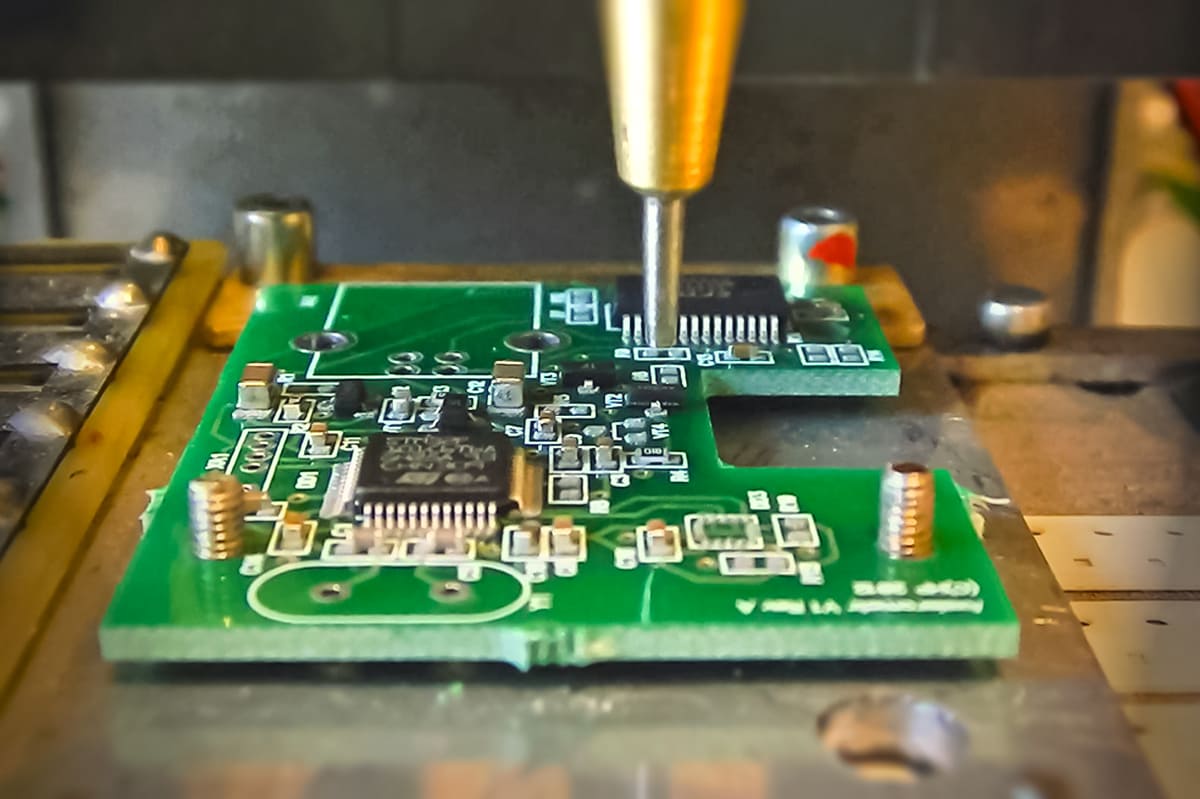

Виды формовок задает конструктор при разработке изделия согласно стандартам (например, ГОСТ 29137-91, ОСТ 92-9388-98). Формовать выводы вручную в производстве, где компоненты исчисляются тысячами, непозволительно трудоемко. Конечно, для малого количества компонентов можно изготовить индивидуальную оснастку для монтажника (Рис.4). Такие оснастки можно выполнить в большом количестве с разными размерами.

Рисунок 4

Но это все ручная работа. А предъявляемые к технологам требования по постоянному снижению трудоёмкости выпускаемых изделий никто не отменял. Когда изделия выпускаются серийно и массово, то без автоматических и полуавтоматических формовок не обойтись (Рис.5).

Рисунок 5. Формовщики ф. Olamef

В случае, если выводы необходимо просто обрезать на определенную длину без формовки, существуют другие установки (Рис. 6).

6).

Рисунок 6. Подрезчик Olamef TP/LN-500

Все эти приспособления позволяют подготовить элементы к монтажу, например, в машинах селективной пайки или волны припоя. После формовки и обрезки выводов элементы можно сразу установить на печатную плату согласно сборочному чертежу и провести пайку вручную или с помощью автоматизированных машин. Но что делать с компонентами, выводы которых сформованы без Зиг-Замка, если они устанавливаются на определенную высоту над печатной платой (Рис.7)?

Рисунок 7. Резисторы на высоте 1,0 мм.

Будем рассматриваем вариант, когда плата паяется на установке волны припоя или селективной пайки. В таких случаях возможно применение подкладок под элементы из разных материалов. Если есть текстолит, то можно вырезать на фрезерном станке полоски текстолита определенной толщины (Рис.8).

Рисунок 8. Подкладка толщиной 1,0 мм

Также можно использовать обычную резину заданной толщины. После пайки в установке, данные подкладки можно убрать из-под элементов. Только нужно убирать аккуратно, не повреждая паяльную маску на печатной плате.

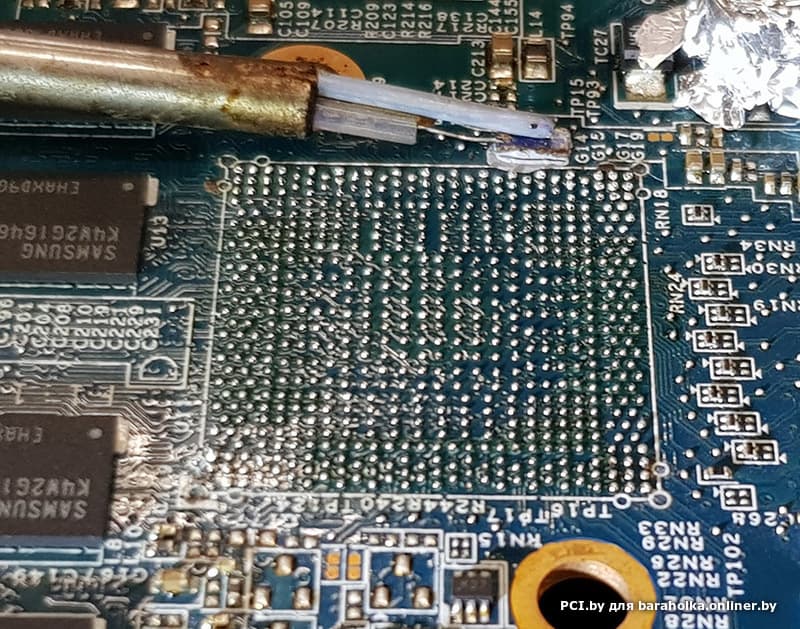

Четвертой проблемой может быть плохое качество пайки выводов в монтажные отверстия. Зачастую это плохое протекание всего столбика монтажного отверстия припоем. Частично этого избежать мы можем как раз предварительным лужением выводов. Но когда мы монтируем многослойную плату, которая имеет большую теплоемкость, то пайка таких плат обычным паяльником является невыполнимой задачей. При пайке паяльником происходит недостаточный прогрев платы, отвод тепла по внутренним слоям, что приводит к ухудшению условий растекания припоя по паяемым поверхностям. При ручном монтаже можно использовать термостол (Рис.9).

Рисунок 9. Термостол для пайки

А в установках селективной пайки или волны припоя должны присутствовать модули преднагрева платы перед пайкой или во время пайки. Некоторые установки селективной пайки имеют даже два модуля преднагрева сверху и снизу (Рис.10).

Рисунок 10

Все эти оснастки, установки и машины облегчают работу, уменьшают трудоемкость и позволяют получить качество пайки. Если не пренебрегать данными рекомендациями, то качество пайки в вашем изделии будет соответствовать всем стандартам.

Как и чем паять микросхемы

Как и чем паять микросхемы — пайка микросхем своими рукамиПайка микросхем отличается особой сложностью из-за миниатюрных размеров и скрупулёзности. А ведь эта маленькая деталь с вшитым «кодом» встречается практически повсеместно на платах и в электронике.

Как паять микросхемы — это первый вопрос, которым задаётся начинающий электронщик. Как никто другой он понимает, что мощный паяльник с толстым жалом здесь настоящий враг…

Как и чем паять микросхемы — пайка микросхем своими руками

Перед тем, как выпаивать микросхему, подготовьте всё необходимое для этих целей, а именно:

- Фен для пайки — именно им и следует осуществлять выпаивание микросхемы с плат или же можно воспользоваться паяльной станцией;

- Гелевый флюс Flux Plus или ему подобный;

- Пинцет для захвата микросхемы;

- Медную оплётку от ТВ кабеля или специально предназначенную для этих целей, например, такую как — Goot Wick. Она нам понадобится, чтобы впаять на место новую микросхему;

- Электрический паяльник;

- Оловянно-свинцовый припой и флюс к нему;

- Спирт или специальную жидкость для очистки контактных дорожек платы.

Для впаивания микросхемы назад автор рекомендует использовать флюс ЛТИ-120. Это нейтральный флюс, который не причинит вреда микросхеме.

Как выпаять микросхему

Итак, в первую очередь нужно запомнить, как именно стояла микросхема. Чтобы не путаться в дальнейшем, следует знать, что у каждой микросхемы есть ключ, то есть, специальная метка, от которой происходит нумерация контактов. Во всех микросхемах нумерация выводов осуществляется против часовой стрелки.

Чтобы выпаять микросхему нам понадобится смазать контакты гелевым флюсом, после чего нагреть микросхему феном, при температуре 300-250 градусов.

После того, как припой начнёт расплавляться, нужно будет осторожно поддеть микросхему пинцетом, после чего аккуратно вытащить её из посадочного гнезда.

Как впаять микросхему обратно

Прежде чем браться за впаивание новой микросхемы, следует хорошо очистить контакты от лишнего припоя, а потом и от грязи с помощью спирта. Для этих целей берём паяльник и лудим каждое отверстие под ножки микросхемы. При этом в каждом отверстии должно оставаться некоторое количество припоя, чтобы в дальнейшем припаять назад микросхему.

Для лужения гнезда микросхемы не нужно жалеть олова и флюса. После лужения нужно очистить посадочное место от грязи, используя для этих целей спирт или Flux-Оff. Просто берём ватку и смачиваем её в спирте, после чего обильно протираем контактные дорожки.

Всё, теперь настал черед впаивать микросхему обратно. Для этого устанавливаем новую микросхему «по ключу», и разогреваем припой с помощью фена. Фен водим по кругу и держим его максимально вертикально по отношению к контактам микросхемы.

Напоследок, приглаживаем слегка припой на контактах паяльником, и если того требует дело, добавляем чуток припоя.

На этом все. Уверен, что у вас получится намного лучше, чем у меня. Ну а если вы знаете и другие способы пайки микросхем, то прошу поделиться собственным опытом. Всем спасибо, удачи и терпения в делах.

Как правильно паять микросхемы

Для произведения пайки необходимы некоторые навыки, однако данный процесс не отличается особой сложностью. Именно поэтому многие интересуются тем, как правильно паять микросхемы. Воздействие температуры на различные конструкции из металла для их скрепления – наиболее действенная технология. Скрепление металлических заготовок с помощью локального увеличения температуры и наплавки более низкой температуры является пайкой. Подобный процесс больше всего схож с поверхностным соединением конструкций, которые расплавляются.

Паяльная станция позволяет установить температуру с точностью до 1°С.

Как подобрать паяльник?

Паяльник является устройством для пайки, которое способно излучать тепло. Подобные конструкции могут иметь мощность от 15 до 30 Вт. С их помощью можно паять заготовки различных плат и микросхем. Инструменты, которые имеют большую мощность, применяются исключительно для того, чтобы паять разъем XLR или повторно спаять соединение проводов большой толщины.

Конструкция паяльника.

Для электротехника, который работает с оргтехникой, полезным приспособлением будет акустический паяльник. Подобное устройство отличается низкой емкостью тепла, малыми габаритами и отменной работоспособностью. Приспособление можно использовать для того, чтобы выполнить тонкую пайку (к примеру, сборку различных схем). В продаже можно найти и профессиональные паяльники больших размеров, которые в большинстве случаев используются для того, чтобы присоединить кабели для калибровки. С помощью подобных изделий можно выполнять также витражные работы.

Паяльник должен обязательно иметь штекер для заземления с тремя направляющими. Подобное устройство позволяет предотвращать рассеивание напряжения по пути прохождения тока в конструкции. Тепло будет образовываться за счет замыкания тока в наконечнике, который изготавливается из стальной проволоки. Для начинающего электротехника подходит устройство с диапазоном 15-30 Вт, однако следует учитывать тот факт, что устройства мощностью 15 Вт может быть недостаточно для закрепления даже обыкновенных аудиопроводов. Если планируется работать в автомобиле, рекомендуется приобрести конструкцию мощностью 40 Вт, которая способна охватить большие площади и обеспечить быстрое соединение. Для автомобилей в большинстве случаев приобретаются дополнительные насадки, которые позволяют облегчить процесс пайки.

Вернуться к оглавлению

Использование паяльной станции

Перед началом работ запомните правильное расположение микросхемы: ключ (обведен красным) должен располагаться возле скошенного угла квадрата.

Для того чтобы обеспечить автономность, понадобится использовать станцию для пайки. Подобная конструкция является устройством, в котором автомат присоединяется к источнику переменного тока. Данное приспособление может излучать мощность до 80 Вт. Для работы с конструкцией может понадобиться небольшой опыт, однако специалисты считают, что с таким устройством паять намного легче.

Основными преимуществами установок для пайки являются следующие:

- Есть возможность контролировать температуру с точностью до 1°С.

- Такое устройство способно паять даже сложные заготовки, которые изготавливаются из алюминия, нержавеющей стали, обыкновенной стали и других материалов.

- Конструкция позволяет паять кабель на несколько RCA.

- Конструкцию можно использовать большой период времени.

- Таким способом можно с легкостью припаять трубы из полипропилена и сложные микросхемы.

Для снятия микросхемы необходим флюс и фен с температурой 360 градусов.

Однако данная система имеет некоторые недостатки, среди которых существенными являются следующие:

- Высокая стоимость.

- Сложность в работе. В данном случае необходимо иметь опыт работы.

- Большой расход электроэнергии.

Приобретение паяльной станции следует рассматривать и в случае, если в планах паять приспособления от мобильного телефона.

Вернуться к оглавлению

Как подобрать подходящий припой?

Перед пайкой какой-либо заготовки понадобится правильно подобрать припой. Для работы с электроприборами может использоваться лишь несколько припоев.

Основные типы бессвинцовых припоев.

Чтобы припаять контакты компьютерной платы или колонки, следует использовать канифоль. Данное вещество используется для пайки тонких соединений, проводов из меди, небольших контактов и т.д. Если канифоль применяется в электронике, то кислоты смогут устранить контакты на плате и повредить главные элементы микросхемы.

Для большей части электрических плат используется припой диаметром 0,5-1 мм. Детали большой толщины могут использоваться для соединения больших элементов. Пропаять схему небольших размеров такая деталь не сможет из-за своих больших размеров.

В процессе пайки припой будет нагреваться и излучать различные соединения. Подобные газы вредят человеческому здоровью.

Поэтому работать нужно в проветриваемом помещении.

Следует опасаться и воздействия раскаленного припоя, важно использовать средства для защиты: маски, перчатки и респираторы.

Вернуться к оглавлению

Как правильно паять паяльником: последовательность действий

Назначения губки во время пайки микросхемы.

Элементы, которые будут необходимы:

- паяльник;

- губка;

- вода;

- мыльный раствор;

- картон или бумага большой толщины;

- салфетка;

- изолента;

- проволока.

Новичку научиться паять паяльником очень сложно, однако получить фундаментальные знания можно. Последовательность действий в данном случае будет следующей:

- Прежде всего выполняется лужение жала. Следует всегда очищать жало используемого инструмента. Лужение является процессом покрытия тонким слоем рабочего элемента паяльника. Данный процесс может помочь в тепловом обмене между обрабатываемым материалом и припоем.

- После этого производится разогрев. На данном этапе следует разогреть инструмент, после чего проверить равномерность нагрева припоя. Если этого не сделать, то инструмент может покрыться коррозией.

- Далее выполняется подготовка рабочего места. Губка смачивается в воде и помещается рядом с паяльником. Если припой будет растекаться, то следует подложить картон или бумагу большой толщины.

- Производится смазка. Припоем нужно тщательно промазать жало. Далее проверяется покрытие. Если есть излишки припоя, то его надо будет снять картоном.

- Верхняя часть покрывается припоем, проверяется сохранность основания.

Наконечник используемого инструмента протирается тряпкой, чтобы удалить остатки флюса. Далее надо подготовить губку со специальным раствором. Все действия следует выполнять быстро, пока припой не высох.

Наконечник используемого инструмента протирается тряпкой, чтобы удалить остатки флюса. Далее надо подготовить губку со специальным раствором. Все действия следует выполнять быстро, пока припой не высох.

Вернуться к оглавлению

Как производится пайка микросхем?

Наиболее востребованным видом работ с паяльником является пайка микросхем. Для начала стоит потренироваться на какой-нибудь бюджетной схеме, не стоит сразу приобретать дорогие экземпляры.

Очистка основания микросхемы от излишнего припоя осуществляется с помощью медной оплетки и паяльника.

Последовательность действий в данном случае будет следующей:

- Прежде всего производится подготовка основания. Важно тщательно очистить основание, чтобы была возможность создать надежное соединение и минимальное сопротивление. Для обезжиривания микросхемы рекомендуется использовать обыкновенную салфетку с мыльным раствором. В конце нужно тщательно протереть металлы. Если на схеме присутствуют твердые отложения, необходимо приобрести специальную смесь, которая продается в магазине электротехники. Участок надо будет очистить до блеска основания из меди. Для очистки всех контактов подходит обыкновенный ацетон. Другим подходящим растворителем является метилгидрат, который является безопасным для человеческого здоровья.

- После очистки поверхности понадобится правильно разместить на микросхеме контакты, инструмент и провода. Первым делом нужно будет припаять плоские детали небольших размеров (резисторы, варисторы), после чего начинать работу с большими элементами. Таким образом можно будет сохранить чувствительные элементы в рабочем состоянии. На проводимость деталей воздействие температуры влиять не будет. Провода сгибаются под углом 45°. Заготовки с проводами небольшой длины можно предварительно соединить изолентой.

- На кончик инструмента следует нанести небольшое количество припоя. Таким образом можно будет улучшить проводимость металла.

Конец железа следует разместить так, чтобы он уперся в элементы схемы. Для соединения изделие нужно придержать 2-3 секунды.

Конец железа следует разместить так, чтобы он уперся в элементы схемы. Для соединения изделие нужно придержать 2-3 секунды. - На конец паяльника наносится припой. Паять следует до тех пор, пока не образуется возвышение.

- В конце выключается инструмент и удаляются излишки смеси.

Паять не так и просто, потому важно соблюдать последовательность действий.

Пайка паяльником: вся необходимая информация

Пайка паяльником – отличный способ соединения металлов. В популярности с паяльником может посоревноваться, наверное, лишь строительный фен, который также часто применяется для пайки различных металлов, микросхем, полиэтиленовых предметов, тентов, проводов и т. п. Сегодня ни один значительный ремонт уже не обойдется без участия паяльных работ.

Паяльник есть в наше время во многих домах, так как пайка – процедура хотя и вредная для здоровья, но в ремонте достаточно полезная. Всякое электронное устройство без качественной пайки рано или поздно перестанет работать должным образом. Тут в дело вступает паяльник или фен.

Суть пайки в том, что во время процедуры наблюдается взаимное растворение металлов припоя и рабочей зоны основного паяемого материала, в результате чего выполняется качественное и надежное соединение. Однако для получения долговечного, качественного сцепления металлов нужно знать правила относительно выбора инструментов, материалов, порядка работ и т. п.

Выбор паяльника

Основным отличием паяльников является их мощность. Для монтажа микросхем, печатных плат, а также набольших элементов, которые чувствительны к статическому электричеству, используются паяльники, мощность которых колеблется в пределах 24-40 Вт. Паяльником на 100 Ватт нужно пользоваться в тех случаях, когда требуется пайка массивных металлических деталей, металлов, стальных конструкций.

Не нужно также забывать о напряжении электрического питания. Стандартными показателями на территории России считается напряжение сети переменного тока – 220 В, частота – 50 Гц. Для пайки, к примеру, в автомобиле, нужно приобрести паяльник, который сможет работать от напряжения 12/18/24 В.

Паяльник имеет еще один очень важный параметр – рабочую температуру. Наиболее простые образцы не оснащены четким регулированием температурного режима пайки. В таком случае место спайки, как правило, прогревается недостаточно, в следствие чего происходит некачественное соединение металлов, а, следовательно, время тратится даром.

Перегретые наконечники (жала) паяльника значительно ускоряют износ приспособления, при этом наблюдается перегрев припоя (тиноля), наконечники покрываются окалиной, флюс выгорает, из-за чего сцепление между жалом и припоем существенно ухудшается. Довольно часто наконечники перегреваются по причине чрезмерного выпаривания припоя, после чего происходит перегревание элементов и микросхем, отслаивание дорожек печатных плат и т. п.

Если пайка производится вами с достаточной частотой, нужно обзавестись набором паяльников разных по мощности и некоторым другим параметрам для пайки полиэтилена, тентов, металлов. Некоторые отдают предпочтение паяльным машинам. Но последние стоят дороже. Однако паяльные машины имеют ряд преимуществ перед паяльником: регулировку температур, удобство использования, специальную подставку, ванну для очистки губки, автоматическое поддержание заданной температур пайки металлов и т. п.

Советы по выбору паяльника:

- Предпочитать паяльник нужно тот, в комплект которого входят сменные наконечники. Наконечники могут быть следующими: конусы, лопатки, иглы и др.

- Перед работой (обработкой металлов) наконечники должны тщательно очищаться на протяжении нескольких минут. Если наконечники сильно загрязнены, воспользуйтесь для очистки паяльником.

- Применяя обычный паяльник для защиты от статики, будет целесообразно соединять проводниками надетый на руку антистатический браслет корпусом ремонтируемого устройства и паяльником.

- Пользуясь паяльником, разогревать его нужно таким образом, чтобы наконечники были погружены в канифоль, так как данная мера позволит защитить наконечники от окисления жала.

- Не нужно забывать о предельных температурах электронных компонентов, в особенности интегральных микросхем, а также транзисторов. Время пайки при температурах от 260 до 300 гр. С не должно превышать более 10 секунд.

- Температура, до которой нагревают наконечники, должна соответствовать аналогичному параметру плавления припоев. Наконечники (паяльник) не должны вместе с тем перегреваться.

Можно задействовать для обработки металлов также строительный фен, паяльную станцию. Также есть другая паяльная техника (оборудование). Выше мы рассмотрели, как работает паяльник, а теперь рассмотрим подробнее, как в пайке себя ведет фен.

Фен для пайки

Довольно часто наблюдается потребность в припайке/отпайке микросхем поверхностного монтажа, в ремонте тентов и т. п.. Способов пайки как тентов, так и микросхем, мелких деталей, существует достаточно много, включая применение специализированного оборудования. Ниже приведем примеры пайки микросхем простыми способами, применяя фен. Стоит отметить, что фен, равно как и паяльник, продается практически в каждом строительном магазине, но стоит дороже привычного инструмента, который мы все называем именем паяльник.

Технологическая часть

Требуемый инструмент:

- Фен, который работает при температурах от 150 до 400 гр. С;

- Канифоль или другой флюс;

- Набор пинцетов;

- Насадки на фен для удобства пайки микросхем (не обязательно). Насадки должны четко садиться на фен;

Порядок работы:

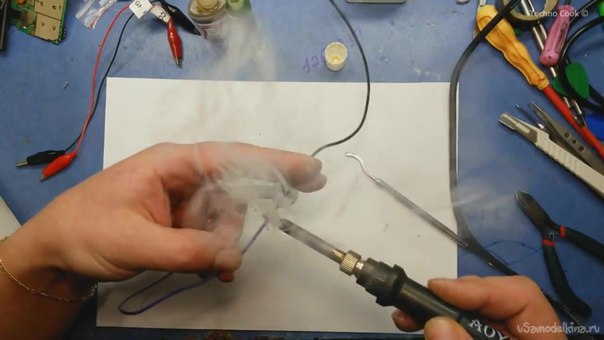

- Техника выполнения работы довольно простая.

Так, сначала отпаивается микросхема, применяя фен, путем нагревания на протяжении одной минуты с температурой воздуха в районе 300 гр. С.

Так, сначала отпаивается микросхема, применяя фен, путем нагревания на протяжении одной минуты с температурой воздуха в районе 300 гр. С. - По окончании отпайки микросхем нужно намазать плату тонким слоем флюса, после чего прогреть.

- Для того чтобы припаять микросхему, нужно расположит ее следующим образом: выводы, а также контактные площадки должны совпадать. При этом не нужно припаивать отдельные выводы паяльником с целью закрепления детали.

- Техника пайки должна быть правильно подобрана. Таким образом, после схема нагревается до момента «усадки». Если некоторые ножки не припаялись должным образом, нужно воспользоваться паяльником и припаять.

Пайка алюминия

Обработка алюминия паяльником возможна, но для этой процедуры нужна определенная техника пайки, знание некоторых способов работы с металлом.

Способ №1

Для пайки двух деталей идентичных металлов (из алюминия), к примеру, проводов, их необходимо сначала отлудить. С этой целью один из проводов покрывается канифолью, после чего кладется на шлифовальную шкурку. Стоит отметить, что во время данной процедуры паяльник от проводов не отдаляется, а на обработанный конец провода постоянно докладывается канифоль.

Обработка проводов из алюминия будет гораздо лучше, если применять в качестве альтернативного варианта канифоли минеральное масло, предназначенное для швейных машин. Также для проводов вполне подойдет щелочное масло (оружейное).

Способ №2

Во время пайки листового алюминия, сплавов алюминия на шов наносят горячим паяльником канифоль, в состав которой входят мелкие железные опилки. Далее паяльник лудится, после чего паяльником начинают протирать место шва, при этом добавляя постоянно припой.

Таким образом, железные опилки снимают с поверхности алюминия образовавшиеся окиси, тем самым позволяя поверхности алюминия достигнуть наилучшего сцепления с оловом. Пайка алюминия производится достаточно нагретым паяльником. Мощности паяльника для тонкого алюминия, проводов – 50 ватт.

Мощности паяльника для тонкого алюминия, проводов – 50 ватт.

Детали алюминия, толщина которых составляет 1 миллиметр и толще, обрабатываются паяльником мощностью 90 ватт. Для сечения проводов, деталей из алюминия, более 2 миллиметров нужно зону пайки прогревать паяльником, после чего наносить флюс, производить пайку.

Способ № 3

Оригинальным способом пайки проводов из алюминия является данный метод. Перед началом обработки проводов поверхность алюминия омедняется, при этом используется простая установка для гальванического покрытия. Однако есть возможность выполнить работу проще.

Таким образом, зону пайки проводов зачищают с помощью шлифовальной шкурки, аккуратно наносят на нее пару капель раствора медного купороса. Затем к поверхности алюминия подключается отрицательный полюс источника постоянного тока, в то время как к положительному следует подключить кусок медного провода толщиной около 1-1,2 миллиметров, находящегося в «устройстве» на базе зубной щетки. Спустя некоторое время на поверхности алюминия оседает красная медь.

Похожие статьиКак перепаять шлейф тачскрина при его поломке

Пайка шлейф сенсорного єкрана

Спаять шлейф тачскрина из нескольких проводов или дорожек необходимо тогда, когда возникают механические повреждения устройства или гаджета из-за каких-то определенных причин. Возможно внутрь прибора попала влага или были повреждены контакты при неаккуратном обращении.

В большинстве случаев, возникает усугубление ситуации, связанное с отсутствием возможности полноценной замены гибкой ленты. При таком раскладе можно обратиться к мастерам специализированных сервисов с просьбой о поиске подходящих запчастей. В таком случае, выполнить самостоятельную перепайку шлейфа тачскрина будет возможным, если есть соответствующие навыки и специализированное оборудование.

Особенности ремонтных работ по шлейфу

Восстанавливать нарушенные соединения необходимо в том случае, если для поврежденного шлейфа или отдельных контактным сборок не удалось найти полноценную замену. Пайка шлейфа тачскрина поможет исправить положение вещей при повреждении исключительно незначительной части проводников.

Пайка шлейфа тачскрина поможет исправить положение вещей при повреждении исключительно незначительной части проводников.

Для этого достаточно будет использовать только миниатюрный паяльник и запчасти для мобильных телефонов. Если специальные инструменты и опыт пайки отсутствует, оптимальным вариантом будет воспользоваться услугами ремонтной мастерской. При противоположном раскладе, шлейф может выйти полностью из строя.

Перед тем, как приступить к самостоятельной пайке шлейфа, следует учитывать определенные факторы. В частности, нужно обратить внимание на:

-

степень повреждения шлейфа;

-

сложность разборки гаджета;

-

срочность предстоящих работ.

К примеру, если мобильное устройство нормально функционирует при отсутствии какой-либо из кнопок, то перепайка шлейфа тачскрина скорее всего не потребуется. При таком раскладе, достаточно будет перепаять подводку к каким-либо контактам. Чтобы самостоятельно починить поврежденный шлейф, предварительно понадобится подготовка расходных материалов и инструментов:

-

пинцет;

-

флюсовый спиртовой раствор;

-

канифоль и легкоплавкий припой;

-

провод, для которого характерно наличие лакового покрытия;

-

кусок пластины;

-

паяльник;

-

дисплейные модули.

Перед выполнением пайки шлейфа у дисплея, понадобится фиксация подлежащего к восстановлению участка. С этой целью можно использовать двухстороннюю клейкую ленту. За счет надежного закрепления обеспечивается механическая жесткость и дополнительная прочность паяных соединений. Далее сенсорный экран или место контакта должно быть очищено от изоляционного слоя с помощью специализированных инструментов. В свою очередь, понадобится кисточка, чтобы нанести ранее подготовленный канифольный раствор тонким слоем.

За счет надежного закрепления обеспечивается механическая жесткость и дополнительная прочность паяных соединений. Далее сенсорный экран или место контакта должно быть очищено от изоляционного слоя с помощью специализированных инструментов. В свою очередь, понадобится кисточка, чтобы нанести ранее подготовленный канифольный раствор тонким слоем.

После того, как контакт будет основательно прогрет, надо будет проверить припой на наличие излишков. В случае обнаружения понадобится их удаление. Дальнейшим этапом будет прикладывание кусочка проводника к одному из концов шлейфа.

Необходимость в наращивании шлейфа

При обнаружении обрыва между подвижными частями, понадобится выполнение процедуры наращивания. С этой целью можно будет использовать схожую по структуре вставку, технические характеристики которой имеют полное соответствие с восстанавливаемыми ленточками. На этом этапе особое внимание следует уделить полной совместимости между соединяемыми участками шлейфа. В конце понадобится только осуществить пайку каждой из соединяемых частей. При аккуратном выполнении ремонтных работ, работоспособность гаджета полностью восстановится.

Следует отметить, что актуальность современных моделей мобильных телефонов достаточно быстро теряется за счет выхода новых версий устройств. При этом комплектующие к таким девайсам представлены по доступной цене. Весомых денежных затрат требует установка компонентов. Следует учитывать, что выполнение ремонта шлейфа вполне возможно в домашних условиях, в случае наличия необходимых инструментов. Достаточно придерживаться определенной последовательности действий. Если при диагностике были обнаружены другие неисправности, то понадобится их одновременное устранение.

Как паять — простое руководство для начинающих и любителей

Научиться паять может каждый. И это важный навык, который нужно знать, создавая электронику.

Простая пайка. Все, что вам нужно, это паяльник и немного припоя. Когда мой папа учил меня в подростковом возрасте, я помню, как быстро это освоил.

Из этого руководства по пайке вы сначала научитесь паять два провода. Затем вы научитесь паять компоненты на печатной плате. Если вы уже знакомы с этим, подумайте о том, чтобы перейти к моему руководству по пайке SMD или пайке оплавлением.

Также ознакомьтесь с моей статьей о паяльных инструментах, необходимых для начала работы.

Подготовка рабочего места

Подготовьте рабочее место. Найдите свой паяльник и припой и начните нагревать утюг. Пара кусачков обычно тоже пригодится.

Поместите паяльник в держатель. Если у вас нет держателя, по крайней мере, убедитесь, что кончик ничего не касается, пока вы его нагреваете.

Если у вас есть паяльник с регулируемой температурой, ознакомьтесь с моим руководством по выбору правильной температуры пайки.

Очистите наконечник

Когда утюг горячий, первое, что вы должны сделать, это очистить жало, чтобы удалить с него старый припой. Вы можете использовать влажную губку, медную губку для мытья посуды или что-то подобное.

Оловянный наконечник

Перед тем, как приступить к пайке, следует олово, жало паяльника. Это означает просто расплавить новый припой на наконечник. Это ускоряет передачу тепла наконечником и тем самым упрощает и ускоряет пайку.

Если на кончике остались большие капли олова, просто очистите его снова, как показано выше.

СОВЕТЫ: Если вы залудите жало перед тем, как положить паяльник на день, говорят, что жало должно прослужить дольше.

Пайка двух проводов

Если вы хотите соединить два провода припоем, первое, что вам нужно сделать, это залудить два провода. Обратите внимание, что проволока нагревается, поэтому следует придерживать ее пинцетом или чем-то подобным.

Обратите внимание, что проволока нагревается, поэтому следует придерживать ее пинцетом или чем-то подобным.

Поместите кончик утюга на проволоку и дайте ему нагреться в течение нескольких секунд. Затем добавляйте припой, пока провод не пропитается припоем.

Если это толстая проволока, увеличьте нагрев утюга (если возможно), чтобы проволока нагрелась быстрее. Повторите лужение с другой проволокой.

Теперь соедините два луженых провода вместе и держите неподвижно, нагревая их паяльником, чтобы олово на обоих проводах расплавилось.

Как припаять печатную плату

Теперь давайте посмотрим, как припаять компоненты со сквозными отверстиями к печатной плате.

Начните с размещения компонента в его отверстиях. Поместите его так, чтобы его ножки выходили на ту же сторону, что и контактные площадки.

На стороне пайки платы немного согните ножки компонента. Так она не выпадет, если перевернуть доску вверх ногами.

Не стесняйтесь добавлять сразу несколько компонентов.

Теперь вы готовы приступить к пайке.

Поместите кончик утюга на площадку так, чтобы он нагрел ножку компонента и площадку печатной платы.

Нагрейте их в течение секунды или около того, прежде чем наносить припой. Пока вы добавляете припой, держите утюг на стыке.

Когда у вас будет достаточно припоя, удалите припой. Затем извлеките жало паяльника из стыка.

Осмотрите ваше паяное соединение, чтобы убедиться, что он в порядке.Хорошее паяное соединение имеет форму конуса.

Если вы довольны своей пайкой, отрежьте вывод компонента над паяным соединением.

Но не сокращайте это слишком коротко! Это усложнит вам жизнь, если вам по какой-то причине придется демонтировать компонент позже.

Остерегайтесь холодных паяных соединений!

Всегда следите за тем, чтобы вы применяли достаточно тепла! И к колодке, и к штифту. В противном случае у вас может получиться соединение холодной пайки .

В противном случае у вас может получиться соединение холодной пайки .

Холодное паяное соединение на первый взгляд часто выглядит нормально. Но если вы присмотритесь, вы увидите, что между припоем и штифтом есть крошечный зазор. Это означает, что штифт неправильно подсоединен к колодке.

Это может привести к серьезному разочарованию, когда ваша схема не работает, и вы пытаетесь выяснить, почему.

Как научиться паять

Хотите научиться паять? Самый быстрый способ научиться паять — это потренироваться на большом количестве схем.Например, купите себе набор для пайки, чтобы попрактиковаться.

Или вы можете сами придумать какие-нибудь интересные схемы и припаять их на плату.

Сообщите мне, какие вопросы у вас есть по поводу пайки, в разделе комментариев ниже!

Учебное пособие по микроконтроллеру5/5: Пайка и программирование

Чтобы завершить сегодняшнюю часть учебного пособия по микроконтроллеру — я сомневался в себе, я обжег палец и получил неожиданный счет от таможни.

Но в целом результатом я очень доволен. Я заставил это работать. И мне нравится чувство, которое возникает, когда я заставляю что-то работать!

Мы подошли к пятой части, заключительной части руководства по микроконтроллерам. На данный момент мы узнали:

Bonus: Загрузите это руководство из 5 частей в формате PDF, которое шаг за шагом покажет вам, как сделать плату микроконтроллера, которую вы можете построить дома, используя стандартные инструменты для хобби.

Я только что получил платы, которые заказывал в предыдущей части, и сегодня мы собираемся припаять плату и запрограммировать ее.

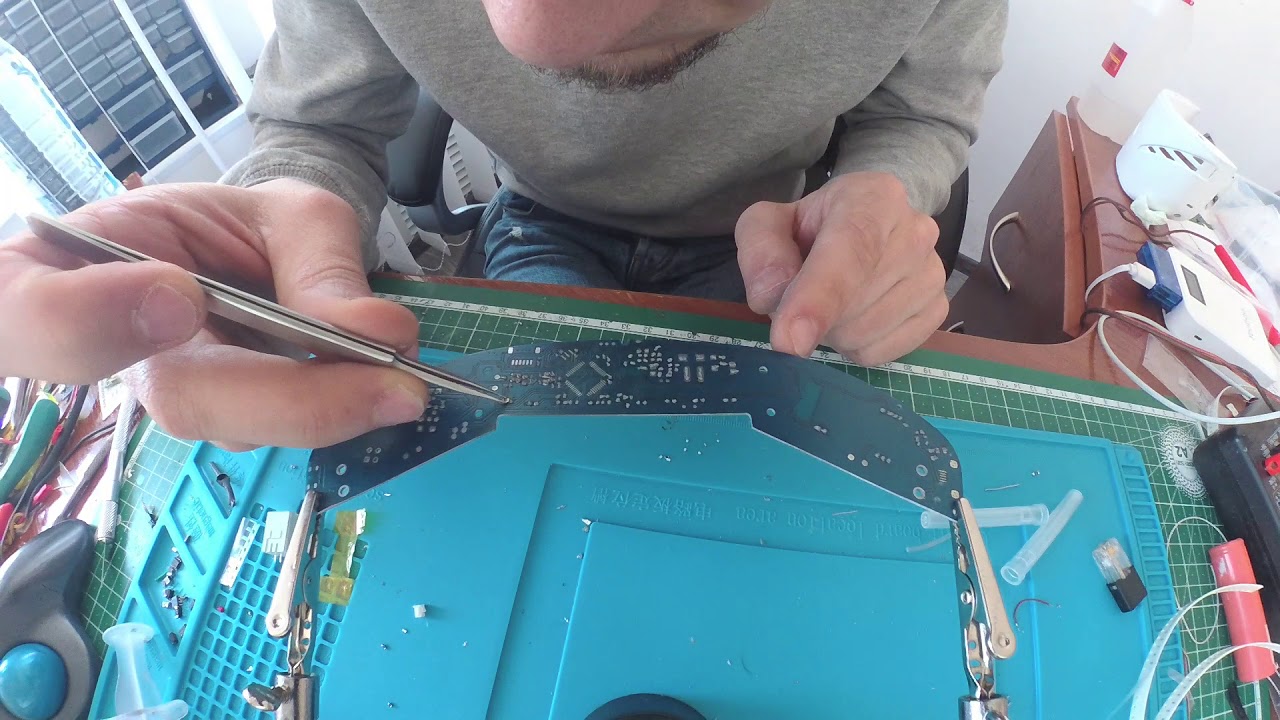

Посмотрите на эту красивую плату, ожидающую пайки.Пайка платы

Для пайки платы воспользуюсь своим старым паяльником Ersa 30. Кончик у него немного большой, так что это действительно не идеальный инструмент для использования.

Но это то, что сейчас у меня на столе.

И это также способ показать вам, что для создания этой схемы вам не нужно никакого сложного оборудования.

Эту схему можно сделать дома.

Поскольку я хотел расположить все на одной стороне, я решил использовать в основном компоненты SMD (устройство для поверхностного монтажа) при проектировании печатной платы.

Итак, чтобы припаять это, я собираюсь использовать методы из моей статьи по пайке smd.

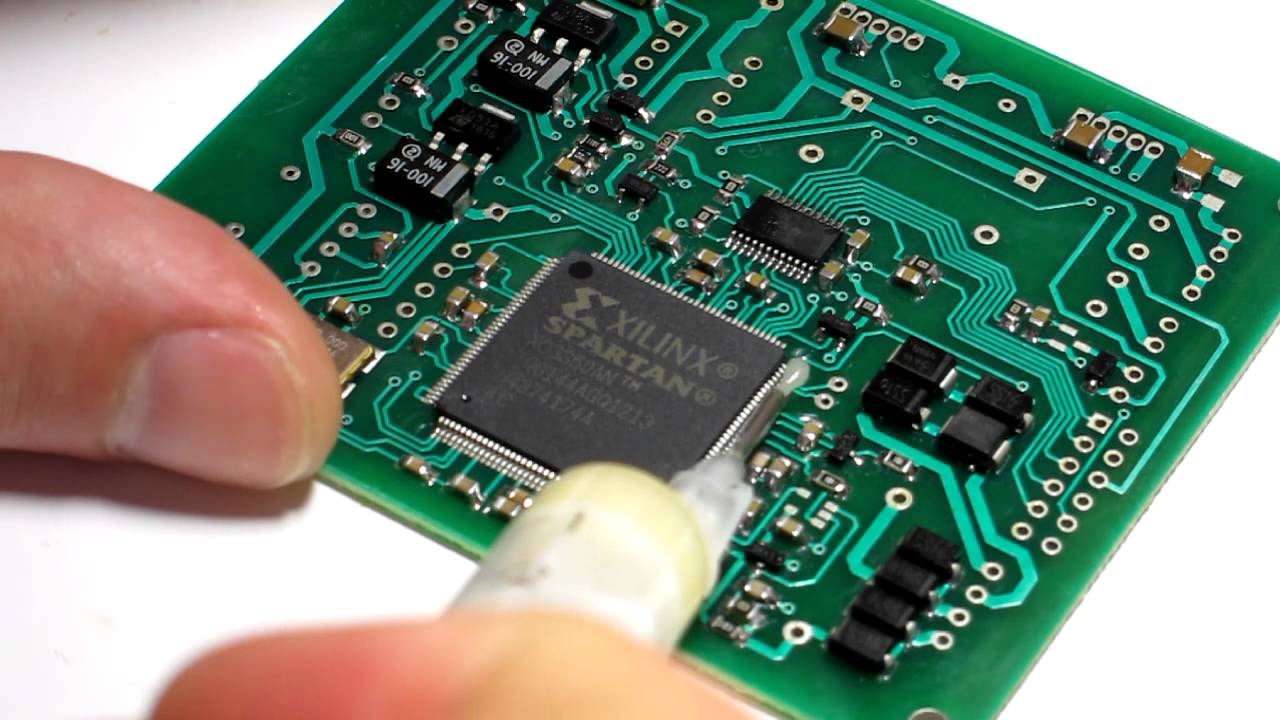

Пайка микросхемы микроконтроллера

Так как паять микроконтроллер было труднее всего, я начал с него.

Сначала я добавил припой на одну угловую площадку. Я аккуратно поместил чип с помощью пинцета. И я убедился, что все штифты правильно размещены на своих колодках.

Затем, удерживая чип на месте пинцетом, я поместил кончик паяльника на штырь и площадку в углу, куда я уже добавил припой, заставив припой расплавиться.

Я снял наконечник и дал припою остыть на секунду. Чип был на месте. Теперь все, что мне нужно было сделать, это нанести немного припоя на каждый из контактов, чтобы они прилипли к контактным площадкам на плате.

Это был неуклюжий процесс с толстым наконечником моего паяльника. Но, сохраняя хладнокровие и проявляя терпение, я смог припаять все контакты к их контактным площадкам. Нам нужно только немного припаять каждый вывод.

Как видно из рисунка выше, паять паяльником с большим наконечником было немного неаккуратно.Но это не имеет значения — пока это работает.

Пайка других компонентов

После того, как мне удалось припаять микросхему, остальные компоненты оказались несложными. Возможно, мне не удалось их идеально выровнять, но и это было не так уж и плохо.

Тестирование цепи

Чип ATmega32U2 поставляется с предварительно запрограммированным загрузчиком, который должен отображать его как USB-устройство при подключении к компьютеру.

После того, как все было припаяно, СЛЕДУЕТ внимательно осмотреть паяные соединения с помощью USB-микроскопа или чего-то подобного. Это умно, потому что если произойдет короткое замыкание, вызванное крошечной каплей припоя, мы можем повредить нашу схему.

Это умно, потому что если произойдет короткое замыкание, вызванное крошечной каплей припоя, мы можем повредить нашу схему.

Но у меня поблизости не было такого, и я был очень взволнован, увидев, работает ли он. В этой ситуации я как ребенок, который ждет, чтобы открыть свои рождественские подарки. Я не всегда могу заставить себя делать то, что нужно делать разумно. Я слишком взволнован, чтобы увидеть, работает ли это. Вместо этого я просто очень внимательно посмотрел на контакты USB, чтобы убедиться, что они хотя бы правильно припаяны.

Я воткнул его в свой USB-порт и…

… ничего не произошло.

Я был немного разочарован на короткую секунду. Пока я не понял, что ничего не должно было случиться. У меня был только один светодиод на схеме, и он был подключен к выводу ввода-вывода.

Итак, мне нужно было проверить, отображается ли оно как USB-устройство на моем компьютере.

Так оно и было! Wohooooo !!

Программирование схемы микроконтроллера

Теперь, когда я знал, что USB-часть работает, пришло время запрограммировать схему с помощью некоторого кода.

Я уже писал о программировании микроконтроллеров раньше.

Нам нужно:

- Создать программный код

- Компилировать код в машинный код

- Загрузить код на нашу доску

Программный код

Чтобы сделать простой тест, я создал код мигания светодиода. Он не делает ничего, кроме мигания светодиода на плате.

Вот код, который я использовал:

#define F_CPU 1000000 // Чип по умолчанию работает на частоте 1 МГц (даже если вы используете кристалл 8 МГц) # включить#include int main (пусто) { DDRC = (1 << PC7); // Устанавливает направление вывода PC7 PORTC = (1 << PC7); // Устанавливает PC7 на высокий уровень в то время как (1) { _delay_ms (500); // Ждем 500 миллисекунд ПОРТК & = ~ (1 << PC7); // Выключаем светодиод _delay_ms (500); // Ждем 500 миллисекунд PORTC | = (1 << PC7); // Включаем светодиод } возврат 0; }

Составьте программу

Я сохранил код в файле под названием blink-led. c . Затем я использовал инструмент под названием avr-gcc для компиляции кода.

c . Затем я использовал инструмент под названием avr-gcc для компиляции кода.

Поскольку я использую Linux-машину с Ubuntu, это очень просто сделать (для Windows проверьте Win-AVR). Сначала установите приложение, открыв окно терминала и набрав:

sudo apt-get install avr-gcc

Затем вы можете скомпилировать, введя эти две команды:

avr-gcc -mmcu = atmega32u2 -Os blink-led.c -o blink-led.out

avr-objcopy -j.текст -j .data -O ihex blink-led.out blink-led.hex