Монтаж кабеля в гофре: способы и рекомендации

Содержание

- 1 Монтаж кабеля в гофре

- 2 Нестандартные ситуации

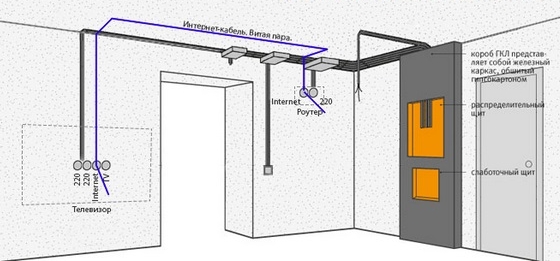

Монтаж кабеля в гофре обычно осуществляют во время прокладки проводки под гипсокартоном. Намного реже самозатухающую гофротрубу будут использовать для монтажа электропроводки в деревянном доме. Человеку, который не имеет никакого опыта будет достаточно сложно проводник, так как его конец может цепляться за стенки гофрированной трубы.

Ели разобраться с технологией более детально, тогда можно понять, что она не представляет собою ничего лишнего. В этой статье вы узнаете, как протянуть кабель в гофре.

Монтаж кабеля в гофре

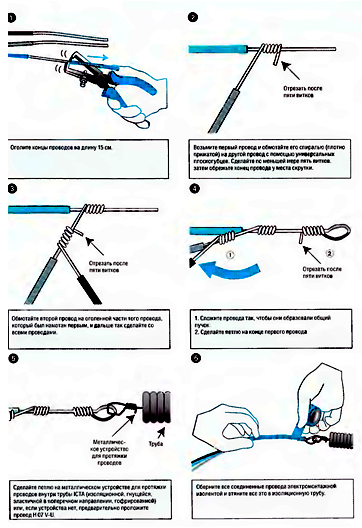

Чтобы вы легко воспринимали нашу информацию мы постарались представить ее вашему вниманию пошагово:

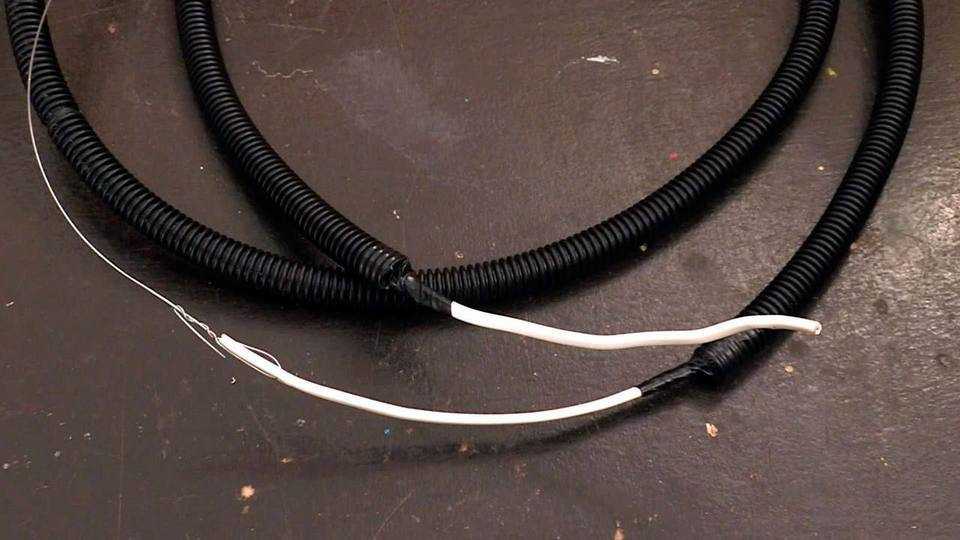

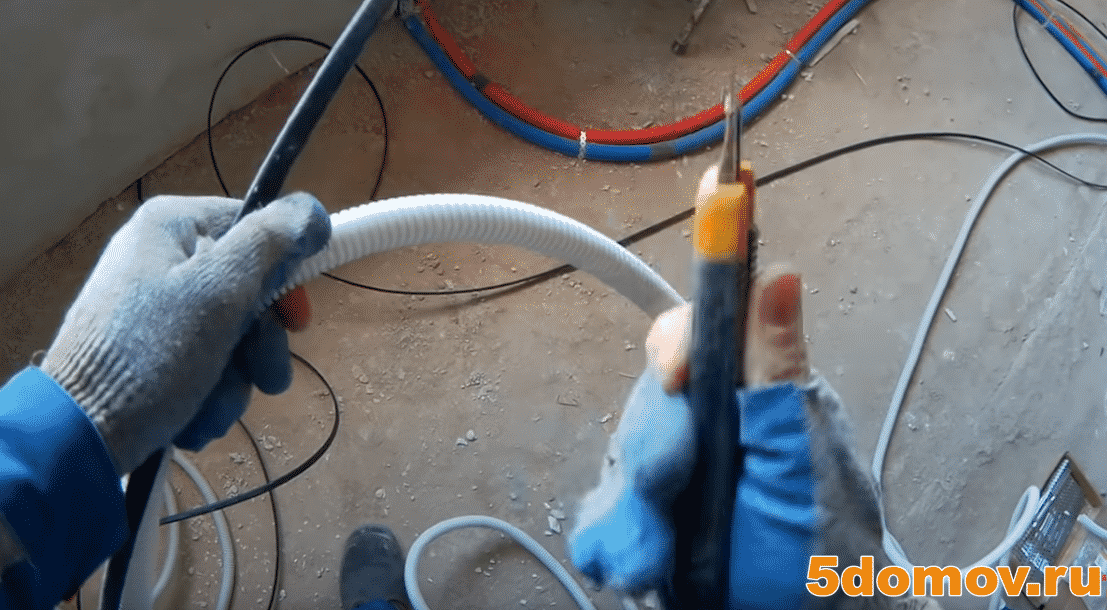

- Перед началом прокладки отмерьте необходимое количество гофрированной трубы. Резать ее лучше с помощью канцелярского ножа. Во время резки помните, что внутри трубы находиться проволока и поэтому вам следует быть аккуратным.

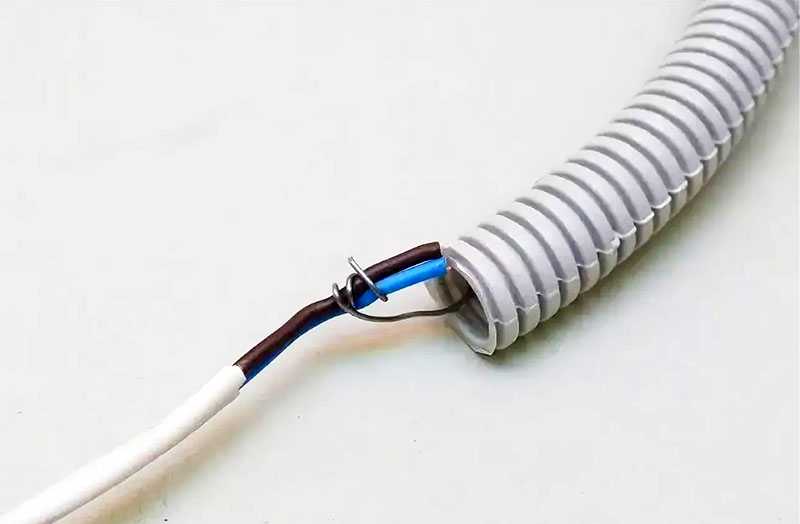

- Теперь конец своей проволоки вам необходимо будет соединить с кабелем. Сделать это достаточно просто и вам необходимо просто загнуть струну крючком и с ее помощью пробить край изоляции. Также есть и альтернативный способ для выполнения, которого необходимо обернуть несколько раз струну вокруг кабеля после этого место соединения можно просто заизолировать. Благодаря этому выступы кабеля не будут цепляться за ребра гофрированной трубы.

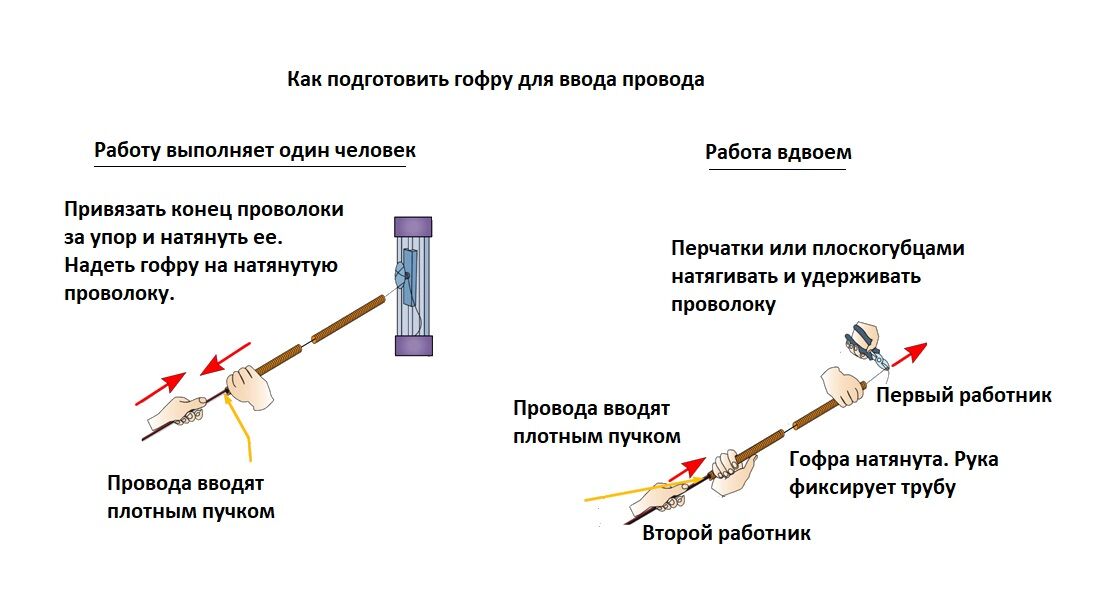

- Свободный конец протяжки нужно надежно зафиксировать. Если вы работаете вместе с напарником, тогда он сможет подержать проволоку. Если работы вы выполняете самостоятельно, тогда свободный конец можно просто закрепить на батарее. Цель крепления заключается в том, чтобы в дальнейшем создать натяжение, которое позволит протянуть кабель.

К последнему этапу относится то, что вам необходимо протянуть провод через всю гофрированную трубу.

Это вся технология правильного монтажа. Как видите, протянуть провод или кабель через гофрированную трубу достаточно просто. После проведения этого этапа вам достаточно будет закрепить гофрированную трубу в специальных клипсах. Также можно встретить ситуации, когда протянуть кабель через гофрированную трубу будет проблематично. Обычно это возникает в том случае, если нет натяжки.

Нестандартные ситуации

Наиболее частой нестандартной ситуацией считается то что при протяжке струны ее отрывает от проводника из-за сильного натяжения. В этом случае ту часть гофры, которая уже продета вам необходимо отрезать и оставить. После этого вам следует заново соединить проволоку с концом кабеля и закончить протяжку. Два куска гофрированной трубы следует соединить с помощью изоленты.

Протянуть провод через гофру, если нет протяжки также не составит никакого труда. Достаточно будет просто загнуть конец проводника на 180 градусов. После этого вы сможете просунуть изделие на всю нижнюю длину. Эту технологию можно увидеть на видео ниже:

Если в вашей квартире недостаточно места и нужно самому продеть длинный отрезок гофротрубы, к примеру, 30 метров, тогда следует сделать это в комнате. В этом случае кабель необходимо соединить со струной. После этого вы сможете выйти с подъезда и на верхнем этаже к перилам закрепить свободный конец проволоки. После этого протянуть гофру нужно до тех пор, пока задача не будет решена.

Иногда также может возникнуть необходимость протянуть проводник в гофрированном шланге по потолку. Выполнить этот процесс достаточно сложно и, если листы уже зашиты, тогда монтаж нужно выполнить через штробы. В этом случае завести гофротрубу через потолок поможет обычная труба. На видео ниже вы сможете увидеть все этапы работ.

На видео ниже вы сможете увидеть все этапы работ.

К последней ситуации относится прокладка кабеля с резиновой изоляцией в гофре. Основная сложность будет заключаться в том, что при протяжке возникает сильное трение между стенками гофротрубы. В результате даже проволока не сможет облегчить процесс, так как нет протяжки. На помощь в этом случае вам придет специальная смазка, с помощью которой можно быстро протянуть кабель через гофрированную трубу. Стоимость этой смазки считается достаточно высокой, но, если вы будете часто выполнять электромонтажные работы, тогда рекомендуем ее приобрести.

Это вся информация, которую мы хотели предоставить в этой статье. Теперь вы знаете, как протянуть кабель в гофру своими руками, если нет протяжки.

Читайте также: какие виды электропроводки существуют?

Прокладка кабеля в гофрошланге: кондуктор, пылесос, магнит

Всё чаще при прокладке электропроводки в качестве кабель-канала стали использовать гофрированные трубы из ПВХ, ПНД (полиэтилен низкого давления) или металла. Это очень удобно, поскольку позволяет с лёгкостью заменить перегоревшие или оборванные провода без разрушения поверхности стены и отделки, чего не скажешь о намертво замурованных кабелях. Однако и в этом случае есть свои сложности. В сегодняшнем обзоре HouseChief мы рассмотрим способы, как просунуть провода через гофрированный шланг без фабричной протяжки.

Это очень удобно, поскольку позволяет с лёгкостью заменить перегоревшие или оборванные провода без разрушения поверхности стены и отделки, чего не скажешь о намертво замурованных кабелях. Однако и в этом случае есть свои сложности. В сегодняшнем обзоре HouseChief мы рассмотрим способы, как просунуть провода через гофрированный шланг без фабричной протяжки.

Читайте в статье

- 1 Что такое гофрошланг для электропроводки

- 2 Материал для изготовления и сфера применения

- 3 Соединительные муфты − самый простой вариант

- 4 С помощью фабричного «кондуктора»

- 5 Пылесос

- 6 Магнит и гайка

- 7 Несколько слов в завершение

Что такое гофрошланг для электропроводки

Гофротруба представляет собой гибкий ребристый шланг из различных материалов для скрытого или открытого монтажа электропроводки. Она отлично выдерживает перепады температур, влагу и позволяет сохранить целостность проводов от различных внешних воздействий. Гофрированный шланг даёт возможность прокладывать электропроводку любой сложности и длины с минимальным количеством стыков и поворотов.

Важно! Прокладывать проводку в гофрированных трубах — это требование СНиП. Строительные нормы определяют внешний и внутренний диаметр гофрошланга, толщину стенок, высоту и ширину рёбер гофры. Нормы могут отличаться в зависимости от материала, используемого для производства трубы.

Материал для изготовления и сфера применения

При изготовлении гофрированной трубы для монтажа электропроводки используются самые разные материалы:

- Поливинилхлорид (ПВХ) – материал отличается небольшим весом и самозатухающими характеристиками. Такие шланги обычно выпускаются в сером цвете и используются для прокладки в сухих помещениях, поскольку чувствительны к воздействию прямых УФ-лучей и неустойчивы к воздействию влаги.

- Полипропилен (ППР). Гофра из этого материала устойчива к горению, прямым солнечным лучам и воздействию влаги.

Полипропиленовые шланги используются для монтажа электропроводки снаружи и в помещениях с повышенной влажностью. Как правило, цвет таких труб — синий.

Полипропиленовые шланги используются для монтажа электропроводки снаружи и в помещениях с повышенной влажностью. Как правило, цвет таких труб — синий. - Полиэтилен низкого давления (ПНД). Материал отличается высоким уровнем влагостойкости, поэтому такие шланги используют для монтажа проводки с наружной стороны зданий и в помещениях с высоким уровнем влажности. ПНД горюч, что делает его непригодным для использования в деревянных сооружениях. Допускается применение таких гофрошлангов в стяжках и в конструкциях из негорючих материалов. Изготавливается в чёрном или оранжевом цвете.

- Полиэтилен высокого давления (ПВД). Материал горюч, поэтому должен монтироваться внутри конструкций, не допускающих возгорание (пеноблок, ж/б изделия и т. п.).

- Полиамид (ПА). Это довольно гибкий материал, отличающийся высокой устойчивостью к механическому и физическому воздействию. Гофрошланги из полиамида могут эксплуатироваться в широком температурном диапазоне +60…+150 °C, прокладываются снаружи и внутри помещений, а также не поддерживают горение.

Полиамидные гофрированные трубы выпускаются в тёмно-сером цвете.

Полиамидные гофрированные трубы выпускаются в тёмно-сером цвете. - Металлическая гофра. В основном производится из прочной и устойчивой к коррозии нержавеющей стали. Этот металл отлично переносит агрессивные среды и защищает кабель от различных механических воздействий. Металлические гофрошланги используются для внутреннего и наружного монтажа электропроводки, а также внутри конструкций из горючих и негорючих материалов, на улице при прокладке подземных и воздушных коммуникаций.

Соединительные муфты − самый простой вариант

Этот способ самый простой, но не всем может понравиться. Он подходит тем, кто не хочет заморачиваться с протяжкой кабеля через длинную гофротрубу или при ремонте повреждённого участка. Суть заключается в том, что кабель протягивают через относительно короткие куски гофрированной трубы и специальные соединительные муфты. Места стыков герметизируются.

Места стыков герметизируются.

С помощью фабричного «кондуктора»

Большинство производителей гофрированных шлангов для монтажа электропроводки встраивают в изделие стальную струну (кондуктор). К одному из её концов прочно прикрепляют кабель, после чего тянут второй конец до тех пор, пока кабель не будет полностью затянут в гофротрубу. Это самый простой способ, но и здесь есть свои нюансы. Во-первых, для протяжки провода в гофрированном шланге, особенно длинном, требуется помощник, а во-вторых — гибкую трубу нужно зафиксировать, чтобы она не двигалась вместе с кабелем.

ФОТО: 5domov.ruКак правило, гофрированный шланг оснащается кондуктором из стальной проволоки для протяжки кабеляПылесос

Довольно интересный и необычный способ протянуть кабель в гофротрубе — использовать пылесос. Для этого понадобится кусочек поролона или бумажный шарик, леска и непосредственно сам пылесос. Берём шарик из бумаги или поролона и привязываем к нему прочную леску или бечёвку, превышающую по длине гофрированный шланг. Вставляем этот своеобразный «пыж» в один конец трубы, а ко второму прикладываем шланг пылесоса (лучше использовать насадку для труднодоступных мест). Включаем пылесос и ждём, пока он не затянет шарик с леской или бечёвкой, к которой привязываем кабель. Место соединения для лучшего скольжения обматываем изолентой.

Берём шарик из бумаги или поролона и привязываем к нему прочную леску или бечёвку, превышающую по длине гофрированный шланг. Вставляем этот своеобразный «пыж» в один конец трубы, а ко второму прикладываем шланг пылесоса (лучше использовать насадку для труднодоступных мест). Включаем пылесос и ждём, пока он не затянет шарик с леской или бечёвкой, к которой привязываем кабель. Место соединения для лучшего скольжения обматываем изолентой.

Более детально о протяжке кабеля в гофре при помощи пылесоса можно узнать из этого видео:

Watch this video on YouTube

Магнит и гайка

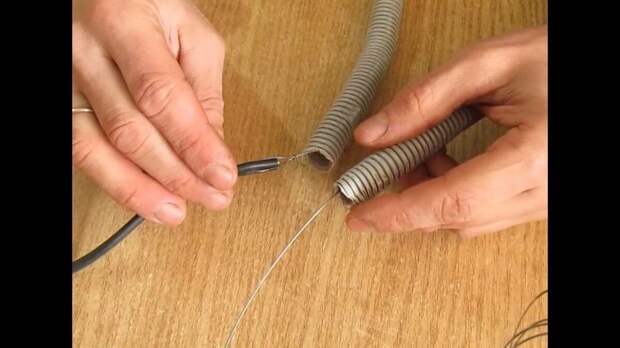

Ещё один интересный и эффективный способ затянуть кабель в гофрошланг — использование гайки, лески или бечёвки и мощного магнита из редкоземельных металлов. К гайке, шайбе или болту привязать леску или бечёвку и завести в гофрированную трубу. Снаружи шланга приложите неодимовый магнит к стенке и услышите, как металлический предмет буквально «приклеится» к нему. Ведите магнит вдоль всего гофрошланга, пока на его противоположном конце не появится гайка или болт с леской. К одному концу самодельной протяжки привяжите провод и аккуратно вытягивайте его. Вместо гайки или болта можно использовать второй магнит.

Ведите магнит вдоль всего гофрошланга, пока на его противоположном конце не появится гайка или болт с леской. К одному концу самодельной протяжки привяжите провод и аккуратно вытягивайте его. Вместо гайки или болта можно использовать второй магнит.

Несколько слов в завершение

Гофротруба — хороший вариант провести эстетичный и качественный монтаж проводов, который к тому же соответствует требованиям СНиП. Использовать или нет гофрированную трубу − решать вам. Мы надеемся, что представленная нами информация была для вас полезной, и вы поделитесь ею с друзьями.

электрика — Электромонтаж — найти соединенные гофрированные трубы

спросил

Изменено 4 года, 3 месяца назад

Просмотрено 95 раз

Мы переезжаем в новую квартиру.

Я хочу использовать эти пустые розетки/трубы для прокладки кабелей CAT 7a в стене с розетками CAT 6a в каждой комнате.

Мой вопрос: Как мне узнать, откуда и куда идут эти пустые трубы?

Я уже пробовал две вещи:

- Пробовал протянуть через них кабель, и проверить, где он выходит из стены. Это сработало для некоторых соединений, но для многих кабель застревает, и я не могу найти другой конец трубы.

- Пробовал еще нитку с бумажкой засунуть в патрубки, и пылесосом их где-то высосать. Это также сработало для некоторых соединений, но мне нужно проверить каждый конец трубы в квартире, чтобы найти правильный. И шумит сильно (трубы резонируют).

Думал закачать какой-нибудь дым в трубу с помощью компрессора, и посмотри, куда он выходит, но у меня нет ни компрессора, ни средств для безопасного производства дыма.

Есть еще идеи?

Редактировать: Вот изображение одной из розеток с уже проложенными через них кабелями CAT 7a:

- электрическая

- Ethernet

4

Основным инструментом для прокладки проводки в кабелепроводе является рыболовная лента

Это не что иное, как жесткая нить из стали, пластика или стекловолокна, которую вставляют в трубопроводы. Вы проталкиваете его через кабелепровод, привязываете провода к его концу и тянете обратно.

Если вы не уверены, куда идет кабелепровод, вам понадобится непроводящая липкая лента — вы не знаете, может ли она соприкоснуться с проводом под напряжением, в электрическом щите и т. д.

1Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Требуется, но никогда не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

Численное исследование ламината из гофрированной проволоки

На этой странице

РезюмеВведениеЗаключениеСсылкиАвторское правоСтатьи по теме

Целью данной работы является разработка численной модели ламината из гофрированной проволоки (CWML), учитывающей все его сложности, такие как нелинейные свойства материала, нелинейная геометрия поведение при больших деформациях и фрикционное поведение. Разработка такой модели облегчит численное моделирование механического поведения конструкции из проволочной сетки при различных типах нагрузки, а также изменение параметров конфигурации CWML для адаптации ее механических свойств к предполагаемому применению. Начиная с модели фермы с одной ветвью, состоящей из четырех волн, с билинейной моделью напряжения-деформации для представления пластического поведения нержавеющей стали, модель конечных элементов постепенно строится для изучения однослойных конструкций с консистенцией 18 прядей из гофрированных проволочных сеток и двух- и четырехслойные ламинаты с чередующейся ориентацией поперечных слоев. Поведение модели CWML при сжатии моделируется с использованием контактных элементов для моделирования трения и сравнивается с поведением нагрузки-прогиба, определенным экспериментально в испытаниях на одноосное сжатие. Затем численная модель CWML используется для установления верхних и нижних границ жесткости и несущей способности, достижимых такими конструкциями.

Поведение модели CWML при сжатии моделируется с использованием контактных элементов для моделирования трения и сравнивается с поведением нагрузки-прогиба, определенным экспериментально в испытаниях на одноосное сжатие. Затем численная модель CWML используется для установления верхних и нижних границ жесткости и несущей способности, достижимых такими конструкциями.

1. Введение

Ламинаты из гофрированной проволочной сетки (CWML) представляют собой класс структур с открытыми ячейками, изготовленных из слоев гофрированной проволочной сетки, соединенных вместе для образования структуры с низкой плотностью, высокой прочностью и жесткостью [1]. CWML имеет потенциал для многих применений, таких как теплообменники [2], материалы сердцевины для многослойных конструкций [3] и другие инженерные приложения, требующие большого отношения открытого пространства к общему объему [4]. Одной из основных областей, в которой CWML предлагает потенциал для применения, является биомедицинская инженерия [5] для использования в качестве ортопедических имплантатов для замены кортикальной или губчатой кости. Относительно высокая прочность и низкая плотность CWML, а также его конфигурация с открытыми ячейками облегчают регенерацию тканей и врастание кости, обеспечивая при этом поддержку нагрузки, воздействующей на кость. По сравнению с металлическими пенами с открытыми порами [6], CWML имеет то преимущество, что конфигурация структуры с открытыми порами может контролироваться во время производства и адаптироваться для обеспечения желаемого соотношения открытого пространства и относительной жесткости и прочности в соответствии с применением. CWML для биомедицинских применений обычно изготавливают из биосовместимых материалов, таких как нержавеющая сталь 316 [7], хром-кобальтовый сплав и титановые сплавы [8, 9].]. Предыдущие исследования ламинатов из гофрированной проволочной сетки и аналогичных периодических синтетических сотовых структур [10], таких как ламинаты с микрофермами [11], в основном были сосредоточены на технологиях изготовления и экспериментальном определении механических свойств структуры [12].

Относительно высокая прочность и низкая плотность CWML, а также его конфигурация с открытыми ячейками облегчают регенерацию тканей и врастание кости, обеспечивая при этом поддержку нагрузки, воздействующей на кость. По сравнению с металлическими пенами с открытыми порами [6], CWML имеет то преимущество, что конфигурация структуры с открытыми порами может контролироваться во время производства и адаптироваться для обеспечения желаемого соотношения открытого пространства и относительной жесткости и прочности в соответствии с применением. CWML для биомедицинских применений обычно изготавливают из биосовместимых материалов, таких как нержавеющая сталь 316 [7], хром-кобальтовый сплав и титановые сплавы [8, 9].]. Предыдущие исследования ламинатов из гофрированной проволочной сетки и аналогичных периодических синтетических сотовых структур [10], таких как ламинаты с микрофермами [11], в основном были сосредоточены на технологиях изготовления и экспериментальном определении механических свойств структуры [12]. Изготовленные образцы показаны на рисунке 1. На рисунке показаны изготовленные образцы CWML в виде простой сетки, гофрированной сетки и склеенного многослойного образца CWML.

Изготовленные образцы показаны на рисунке 1. На рисунке показаны изготовленные образцы CWML в виде простой сетки, гофрированной сетки и склеенного многослойного образца CWML.

Гофрирование – это процесс изготовления гофр в проволочной сетке. Цилиндрический лист металлической проволочной сетки простого типа, как показано на рисунке 1(а), помещается в прямозубую шестерню для получения сетки из гофрированной проволоки, как показано на рисунке 1(b). Это простой процесс, при котором плоская сетка помещается в специально разработанную прямозубую шестерню, чтобы создать волну гофра. Склеенный образец CWML, показанный на рис. 1(c), изготовлен из ламинированной одинарной сетки из гофрированной проволоки при ±90 градусов. Образцы подготавливают, располагая в заранее определенной последовательности, необходимой для ламинатов. Припой Eutectic Rod 157PA, который выпускается в виде пасты и включает флюс, содержащий 95 % олова и 5 % серебра (95Sn-5Ag), наносился на стыки образцов вручную тонкой кистью. Обычно используется для соединения и ремонта нержавеющей стали. Его особенности включают в себя высокую текучесть, полное проникновение в швы, очень низкое тепловложение, отличную коррозионную стойкость и простоту использования. Таким образом, склеенный образец КВМС изготавливают термообработкой при 225°С в течение 30 мин с подачей инертного газа аргона при давлении на входе 1–5 МПа. Промытые образцы снова очищали с помощью 99,9% метанол очищенный в течение 10 минут. Изготовленный образец используется для испытания на одноосное сжатие.

Обычно используется для соединения и ремонта нержавеющей стали. Его особенности включают в себя высокую текучесть, полное проникновение в швы, очень низкое тепловложение, отличную коррозионную стойкость и простоту использования. Таким образом, склеенный образец КВМС изготавливают термообработкой при 225°С в течение 30 мин с подачей инертного газа аргона при давлении на входе 1–5 МПа. Промытые образцы снова очищали с помощью 99,9% метанол очищенный в течение 10 минут. Изготовленный образец используется для испытания на одноосное сжатие.

Таким образом, в этой статье основное внимание уделяется эффективной жесткости до текучести и нагрузке текучести конечно-элементной модели CWML, поскольку моделирование методом конечных элементов CWML является областью, которая в значительной степени не исследована. Кроме того, модель CWML подтверждается экспериментом с изготовленным образцом на эффективную жесткость до предела текучести и предела текучести.

2. Характеристика проволочной сетки

Для испытания на растяжение образец представляет собой плетеную сетку из нержавеющей стали AISI 316 с 55 проволоками, расположенными горизонтально, как показано на рис. 1(а). Сетка имеет диаметр проволоки 0,22 мм и ширину отверстия 0,95 мм. Используют пять листов плетеной проволочной сетки, исходная длина перед испытанием составляет 80,26 мм (SD 5,27, где SD — стандартное отклонение). На рис. 2 показаны разработанные приспособления (а) и зажимы (б, в). Лазерный экстензометр используется для измерения смещения. Компьютер показывает график зависимости нагрузки от изменения смещения. Нагрузочный соединитель вверху, соединитель гидравлического основания и зажимной блок вверху/внизу разработаны специально для испытаний на растяжение. Зажимной блок сверху/снизу имеет общую ширину 100 мм, общую высоту 100 мм и высоту канавки на средней стороне 65 мм. На рисунке 2 (с) каждый номер показывает отдельные части перед соединением образца сетчатого листа. Таким образом, зажатый блок сверху или снизу представляет собой один и тот же конструктивный зажим. Однако зажим с гидравлическим приводом на верхней стороне имеет большую длину, чем на нижней стороне, поскольку для верхней стороны требуется более глубокая длина соединителя; то есть, когда опорная плита в механической машине движется вниз, к образцу сетки прикладывается верхний тензодатчик 5 кН, соединенный с верхним нагрузочным соединителем.

1(а). Сетка имеет диаметр проволоки 0,22 мм и ширину отверстия 0,95 мм. Используют пять листов плетеной проволочной сетки, исходная длина перед испытанием составляет 80,26 мм (SD 5,27, где SD — стандартное отклонение). На рис. 2 показаны разработанные приспособления (а) и зажимы (б, в). Лазерный экстензометр используется для измерения смещения. Компьютер показывает график зависимости нагрузки от изменения смещения. Нагрузочный соединитель вверху, соединитель гидравлического основания и зажимной блок вверху/внизу разработаны специально для испытаний на растяжение. Зажимной блок сверху/снизу имеет общую ширину 100 мм, общую высоту 100 мм и высоту канавки на средней стороне 65 мм. На рисунке 2 (с) каждый номер показывает отдельные части перед соединением образца сетчатого листа. Таким образом, зажатый блок сверху или снизу представляет собой один и тот же конструктивный зажим. Однако зажим с гидравлическим приводом на верхней стороне имеет большую длину, чем на нижней стороне, поскольку для верхней стороны требуется более глубокая длина соединителя; то есть, когда опорная плита в механической машине движется вниз, к образцу сетки прикладывается верхний тензодатчик 5 кН, соединенный с верхним нагрузочным соединителем.

Испытание на растяжение проводится на MTM (Механическая испытательная машина, INSTRON, модель 1342, INSTRON Co. Ltd.). Используется тензодатчик на 5 кН, а скорость траверсы установлена на уровне 5 мм/мин (0,083 мм/с). Смещение в тесте на растяжение измеряют лазерным экстензометром [14] со скоростью сканирования 100 сканирований в секунду. Это бесконтактное измерение деформации с максимальным смещением 100 мм и максимальным расстоянием до цели 380 мм. Целевое расстояние, используемое при испытании на растяжение, составляет 305 мм; то есть лазерный экстензометр размещается на расстоянии 305 мм от образца.

Таким образом, на рис. 3 показана диаграмма напряжение-деформация с указанием предела текучести, модуля Юнга, предельного напряжения и предельной деформации. Предел текучести — это напряжение, вызывающее текучесть, что означает разрушение материала и его необратимую деформацию. Модуль Юнга представляет собой наклон начального прямолинейного участка диаграммы напряжения-деформации до пропорционального предела. Предельное напряжение – это максимальное напряжение на кривой напряжения-деформации. Предельная деформация — это деформация, при которой материал разрушается при испытании на растяжение. Следовательно, после эксперимента средний предел текучести составляет 382,99 МПа (стандартное отклонение 0,38), средний модуль упругости составляет 61048 МПа (стандартное отклонение 3556,09), среднее предельное напряжение составляет 627,55 МПа (стандартное отклонение 3,20), деформация текучести 0,00629 мм/мм, предельная деформация составляет 0,086 мм/мм (стандартное отклонение 0,003).

Предельное напряжение – это максимальное напряжение на кривой напряжения-деформации. Предельная деформация — это деформация, при которой материал разрушается при испытании на растяжение. Следовательно, после эксперимента средний предел текучести составляет 382,99 МПа (стандартное отклонение 0,38), средний модуль упругости составляет 61048 МПа (стандартное отклонение 3556,09), среднее предельное напряжение составляет 627,55 МПа (стандартное отклонение 3,20), деформация текучести 0,00629 мм/мм, предельная деформация составляет 0,086 мм/мм (стандартное отклонение 0,003).

3. Разработка модели CWML

Для разработки модели CWML исследуются восемь частей: геометрия CWML, геометрия одиночного гофра, создание сетки, граничное условие, свойства материала, структурный анализ, анализ линейной потери устойчивости и трение.

3.1. Геометрия CWML

Однослойная структура CWML была создана с помощью восемнадцати проволок, представляющих собой четыре волны с одной жилой, BEAM189 и моделью изогнутой проволоки; Геометрия CWML для моделирования разрабатывается, как показано на рисунке 4, в виде одного слоя на четыре слоя. Двухслойная модель и четырехслойная модель основаны на одном слое: они разработаны как сэндвич-структура с поворотом на ±90°. Каждая модель должна быть подтверждена экспериментом в следующей главе. Обратите внимание, что для разрабатываемой модели CWML на рисунке 4 предполагается, что все точки контакта в каждой отдельной нити или в каждом слое определены как идеально связанные.

Двухслойная модель и четырехслойная модель основаны на одном слое: они разработаны как сэндвич-структура с поворотом на ±90°. Каждая модель должна быть подтверждена экспериментом в следующей главе. Обратите внимание, что для разрабатываемой модели CWML на рисунке 4 предполагается, что все точки контакта в каждой отдельной нити или в каждом слое определены как идеально связанные.

3.2. Геометрия одиночного гофра

Базовая геометрия одиночной волны для модели КЭ представляет собой треугольную или криволинейную модель, как показано на рисунке 5. Обе модели основаны на геометрических размерах: диаметр проволоки 0,22 мм, высота волны 3 мм и длина дна 5 мм, где – общая высота, – общая длина основания на гофр, – угол гофра. Однако криволинейная модель имеет кривую линию в вершине или внизу внутри и . Для изогнутой модели радиус кривизны равен 0,25 мм.

3.3. Создание сетки

Балки, образующие единую волну проволочной сетки, могут быть представлены линейной моделью с элементом типа BEAM189. Как правило, чтобы определить подходящую плотность сетки для анализа, результаты предварительного анализа сравнивают с известными аналитическими результатами. Затем сетка уточняется до тех пор, пока расхождение между известными и расчетными результатами не станет приемлемым. Анализ чувствительности сетки выполнен с применением свойств материала с модулем Юнга 193 ГПа и коэффициентом Пуассона 0,25. К вершине прикладывают нагрузку 100 Н в вертикальном направлении вниз и фиксируют дно. Сетка для криволинейной модели немного сложнее, чем для резкой модели, потому что вместо двух линий криволинейная модель имеет 5 линий, которые соответствуют кривизне в вершине и внизу в дополнение к двум сторонам. Используются те же свойства материала и геометрия модели, что и раньше. Сетка с линейными делениями представляет собой грубую и мелкую сетку, показанную на рисунке 6.9.0005

Как правило, чтобы определить подходящую плотность сетки для анализа, результаты предварительного анализа сравнивают с известными аналитическими результатами. Затем сетка уточняется до тех пор, пока расхождение между известными и расчетными результатами не станет приемлемым. Анализ чувствительности сетки выполнен с применением свойств материала с модулем Юнга 193 ГПа и коэффициентом Пуассона 0,25. К вершине прикладывают нагрузку 100 Н в вертикальном направлении вниз и фиксируют дно. Сетка для криволинейной модели немного сложнее, чем для резкой модели, потому что вместо двух линий криволинейная модель имеет 5 линий, которые соответствуют кривизне в вершине и внизу в дополнение к двум сторонам. Используются те же свойства материала и геометрия модели, что и раньше. Сетка с линейными делениями представляет собой грубую и мелкую сетку, показанную на рисунке 6.9.0005

Затем на рис. 6 показано увеличение общего количества элементов, основанное на линейном разделении боковой балки и изогнутой балки сверху или снизу. Процент ошибки составляет 0,007% от 10 элементов до 16 элементов. Либо грубая, либо мелкая сетка, так как имеет почти одинаковое смещение после 16 полных элементов. Они подразумевают сетку, что любой номер сетки показывает одно и то же смещение.

Процент ошибки составляет 0,007% от 10 элементов до 16 элементов. Либо грубая, либо мелкая сетка, так как имеет почти одинаковое смещение после 16 полных элементов. Они подразумевают сетку, что любой номер сетки показывает одно и то же смещение.

3.4. Граничные условия

Граничные условия для узлов в нижней части модели одиночной волны представляют собой три случая, такие как закрепленный, свободный и трение. Фиксированный случай соответствует отсутствию смещения в вертикальном направлении. Свободный случай соответствует перемещению по горизонтали как свободному. Граничное условие, выбранное для анализа, представляет собой закрепленный случай для изучения максимального коэффициента трения и свободный случай для изучения минимального коэффициента трения. Случай трения более реалистично относится к фактической загрузке CWML. Различные коэффициенты трения в диапазоне от 0 до 0,8 применяются для наблюдения за влиянием трения на поведение нагрузки-перемещения. Сообщалось, что максимальное значение коэффициента трения для поверхности раздела металл-металл составляет около 0,8. Чтобы имитировать сжимающую нагрузку CWML, к точке вершины применяется направленная вниз вертикальная нагрузка смещения. В нашем исследовании к узлу на вершине в направлении прикладывается смещение на 0,1 мм.

Чтобы имитировать сжимающую нагрузку CWML, к точке вершины применяется направленная вниз вертикальная нагрузка смещения. В нашем исследовании к узлу на вершине в направлении прикладывается смещение на 0,1 мм.

3.5. Свойство материала

Допущение билинейности позволяет пользователю определить тангенциальный модуль в дополнение к модулю Юнга. Билинейная кривая напряжение-деформация показана на рисунке 7.

Модуль Юнга определяет жесткость материала до предела текучести. После текучести определяется тангенциальный модуль для моделирования жесткости. На рисунке модуль Юнга равен , предел текучести равен , предельное напряжение равен , а модуль касательной равен . Свойства материала нержавеющей стали марки 316, полученные от производителей металлической сетки, приведены в таблице 1.

3.6. Структурный анализ

В этом разделе представлен структурный анализ как малая деформация и большая деформация. Применяемая модель представляет собой два типа геометрии, как острую, так и криволинейную. Граничным условием является смещение на 0,1 мм в вершинной и фиксированной нижней точках. Используемая модель материала представляет собой билинейное изотропное упрочнение, показанное в таблице 1. Острая или криволинейная модель показывает одинаковую эффективную жесткость до текучести при использовании линейного или билинейного материала. По мере увеличения радиуса в изогнутой модели эффективная жесткость до текучести, предел текучести и эффективная жесткость после текучести уменьшаются. Таким образом, общие смоделированные результаты представлены на Рисунке 8 с небольшой деформацией как LD OFF и большой деформацией как LD ON. При небольшой деформации острая или изогнутая модель показывает билинейную линию. При большой деформации острая или изогнутая модель демонстрирует такую же эффективную жесткость до текучести, как и малая деформация, но после текучести она демонстрирует пониженную эффективную жесткость. Из-за большой деформации в изогнутой модели по мере увеличения радиуса эффективная жесткость до текучести, нагрузка текучести и эффективная жесткость после текучести уменьшаются.

Граничным условием является смещение на 0,1 мм в вершинной и фиксированной нижней точках. Используемая модель материала представляет собой билинейное изотропное упрочнение, показанное в таблице 1. Острая или криволинейная модель показывает одинаковую эффективную жесткость до текучести при использовании линейного или билинейного материала. По мере увеличения радиуса в изогнутой модели эффективная жесткость до текучести, предел текучести и эффективная жесткость после текучести уменьшаются. Таким образом, общие смоделированные результаты представлены на Рисунке 8 с небольшой деформацией как LD OFF и большой деформацией как LD ON. При небольшой деформации острая или изогнутая модель показывает билинейную линию. При большой деформации острая или изогнутая модель демонстрирует такую же эффективную жесткость до текучести, как и малая деформация, но после текучести она демонстрирует пониженную эффективную жесткость. Из-за большой деформации в изогнутой модели по мере увеличения радиуса эффективная жесткость до текучести, нагрузка текучести и эффективная жесткость после текучести уменьшаются.

Таким образом, Таблица 2 суммирует эффективную жесткость до текучести и нагрузки текучести при малых и больших деформациях. Эффективная жесткость до текучести в острой модели имеет более высокое значение, чем в изогнутой модели. То есть, по мере того, как радиус кривизны в изогнутой модели уменьшается, эффективная жесткость до текучести в изогнутой модели имеет более низкое значение, чем в острой модели. Как при малой, так и при большой деформации они имеют почти одинаковую эффективную жесткость до текучести. Для податливости острая модель требует более высокой нагрузки, чем изогнутая модель. По мере увеличения радиуса кривизны в изогнутой модели предел текучести в изогнутой модели уменьшается.

3.7. Линейный анализ потери устойчивости

Анализ потери устойчивости по собственному значению позволяет предсказать прочность на изгиб идеальной упругой конструкции [15]. Применяемое граничное условие закрепляет/фиксирует все нижние точки, 1N применяется к вершине вниз. С каждым граничным условием, как закрепленным или зафиксированным во всех нижних точках, исследуется критическая нагрузка потери устойчивости в зависимости от номера моды и формы моды. Применяемая модель представляет собой одну гофрированную модель. Модель материала представляет собой линейное изотропное упрочнение, как показано в таблице 1. Таким образом, в таблице 3 показаны смоделированные результаты критической нагрузки потери устойчивости для острой или изогнутой модели с закрепленным/фиксированным дном. По мере увеличения номера моды критическая нагрузка на изгиб увеличивается как в острой, так и в изогнутой модели за счет штифтового или фиксированного днища.

С каждым граничным условием, как закрепленным или зафиксированным во всех нижних точках, исследуется критическая нагрузка потери устойчивости в зависимости от номера моды и формы моды. Применяемая модель представляет собой одну гофрированную модель. Модель материала представляет собой линейное изотропное упрочнение, как показано в таблице 1. Таким образом, в таблице 3 показаны смоделированные результаты критической нагрузки потери устойчивости для острой или изогнутой модели с закрепленным/фиксированным дном. По мере увеличения номера моды критическая нагрузка на изгиб увеличивается как в острой, так и в изогнутой модели за счет штифтового или фиксированного днища.

На рис. 9 показана зависимость критической нагрузки потери устойчивости от номера режима. Острая или изогнутая модель имеет почти одинаковую критическую нагрузку на изгиб. Когда обе модели используют неподвижное дно, критическая нагрузка на изгиб увеличивается.

На рис. 10 показана форма режима. В режиме 1 обе боковые балки изогнуты в правильном направлении. В режиме 2 обе боковые балки изгибаются симметрично. Режим 3 показывает, что обе боковые балки изогнуты в виде S-образной кривой и смещены в правильном направлении. В режиме 4 обе боковые балки изогнуты симметрично в форме S-образной кривой.

В режиме 2 обе боковые балки изгибаются симметрично. Режим 3 показывает, что обе боковые балки изогнуты в виде S-образной кривой и смещены в правильном направлении. В режиме 4 обе боковые балки изогнуты симметрично в форме S-образной кривой.

В четырехволновой модели критическая нагрузка на изгиб увеличивается по мере увеличения номера режима, когда используется штифтовое дно. Однако это постоянное значение для каждого из четырех режимов, когда используется фиксированное дно, потому что фиксированное дно не подразумевает вращения. Это показано на рисунке 11(а). Например, форма моды для моды 4 с фиксированным или закрепленным дном показана на рисунках 11 (b) и 11 (c). На рисунке 11(b) форма формы потери устойчивости показана как фиксированное дно. На рисунке 11 (с) это форма формы потери устойчивости в виде закрепленного дна. Это относится к варианту с фиксированным дном, более жесткому, чем форма с закрепленной модой.

3.8. Трение

Три различных вида граничных условий могут быть применены к узлам в нижней части одиночной волны (или к конечным узлам модели с несколькими волнами), как показано на рисунке 12: (a) шарнирные без поступательной свободы, (b ) шарнирный со свободой перемещения в горизонтальном направлении () и (c) шарнирный с трением, то есть то же состояние, что и в (b), но перемещению в направлении сопротивляется трение. Обратите внимание, что во всех трех случаях нет ограничений против вращения. Эти граничные условия применимы только к концевым узлам в случае пряди с множественными гофрами; промежуточные нижние узлы будут свободно скользить с трением или без него. Они также будут иметь некоторые ограничения против вращения из-за жесткости прилегающих элементов. Для всех нелинейных исследований, проводимых на модели одиночной волны, используется первое граничное условие; то есть вершины одной волны не имеют никакой степени поступательной свободы. Для анализа, проводимого для изучения влияния трения, используется третье граничное условие. Обратите внимание, что второе граничное условие является предельным случаем третьего граничного условия, в котором значение коэффициента трения установлено равным нулю. Поскольку элементы фермы могут воспринимать только осевые силы, можно показать, что верхний предел коэффициента трения определяется выражением где – угол основания волны гофра. Таким образом, случай соответствует первому граничному условию, не допускающему трансляционной степени свободы.

Обратите внимание, что во всех трех случаях нет ограничений против вращения. Эти граничные условия применимы только к концевым узлам в случае пряди с множественными гофрами; промежуточные нижние узлы будут свободно скользить с трением или без него. Они также будут иметь некоторые ограничения против вращения из-за жесткости прилегающих элементов. Для всех нелинейных исследований, проводимых на модели одиночной волны, используется первое граничное условие; то есть вершины одной волны не имеют никакой степени поступательной свободы. Для анализа, проводимого для изучения влияния трения, используется третье граничное условие. Обратите внимание, что второе граничное условие является предельным случаем третьего граничного условия, в котором значение коэффициента трения установлено равным нулю. Поскольку элементы фермы могут воспринимать только осевые силы, можно показать, что верхний предел коэффициента трения определяется выражением где – угол основания волны гофра. Таким образом, случай соответствует первому граничному условию, не допускающему трансляционной степени свободы.

Для исследования трения используемое определение контакта в нижней части модели CWML — линия узла. Выбранные параметры для контакта узловой линии: 1,0 допустимое контактное давление при растяжении, допуск на проникновение 0,1, метод Лагранжа и штрафа в алгоритме контакта, нормаль к целевой поверхности в нормальном контакте, стандартное поведение контактной поверхности, максимальное напряжение трения 5e3 и 1,0 статическое/ динамическое соотношение. На рис. 13 показан контакт «узел-линия». Нижняя линия жесткая. Свойства материала представляют собой билинейную модель материала, как показано в таблице 1. Анализ представляет собой небольшую деформацию при отключении LD и увеличении числа коэффициентов трения.

4. Проверка однослойной модели CWML

Для проверки однослойной модели CWML, основанной на четырех гофрах с 18 проволочными жилами, исследуется изменение трения, высоты или длины основания, как показано на рисунке 14. , Когда тестируется изогнутая модель в виде четырех гофров, на рисунке 14 (а) показана нагрузка от вертикального смещения в вершине. Показано, что трение является причиной увеличения эффективной жесткости до предела текучести и предела текучести.

Показано, что трение является причиной увеличения эффективной жесткости до предела текучести и предела текучести.

Модель материала здесь представляет собой билинейное изотропное упрочнение, а свойства материала определяются характеристикой проволочной сетки. Затем, по мере увеличения трения при фиксированной высоте и длине основания на рисунке 14 (а), эффективная жесткость до текучести и предел текучести увеличиваются. Если жесткость разумно согласована с экспериментом, предельная нагрузка не будет согласована. Если предельная нагрузка аналогична эксперименту, жесткость будет выше, чем в эксперименте. По мере увеличения высоты с постоянным числом коэффициента трения и длиной основания на рисунке 14 (b) эффективная жесткость до текучести и предел текучести увеличиваются. По мере увеличения базисной длины на единицу гофра с постоянным числом коэффициента трения и высоты на рисунке 14(b) эффективная жесткость до текучести и предел текучести уменьшаются. Таким образом, наиболее разумная эффективная жесткость до текучести и текучести основана на значении коэффициента трения 0,35, высоте 0,35 мм и длине основания 5 мм на единицу гофра.

Модель CWML создает один, два и четыре слоя на основе коэффициента трения 0,35, высоты 0,35 мм и длины основания 5 мм на единицу гофра. По мере увеличения количества слоев в модели CWML эффективная жесткость до текучести и предел текучести уменьшаются. Когда каждую модель CWML сравнивают с экспериментом, все модели CWML показывают почти одинаковую эффективную жесткость до текучести. Однако предел текучести увеличивается по мере увеличения количества слоев. Таким образом, на рисунке 15(a) показаны смоделированные результаты моделей CWML, а на рисунке 15(b) показаны эксперименты CWML. На рисунке 15 (а) показана нагрузка от вертикального смещения в вершине на слой. Все модели CWML имеют разумную согласованность в диапазоне эффективной жесткости до предела текучести, а предел текучести увеличивается по мере увеличения количества слоев. На рисунке 15(b) показан график напряжения-деформации для эксперимента CWML, и эффективный модуль Юнга почти такой же. В эксперименте использовалась площадь поперечного сечения 20 см × 20 см, включая пространство, образованное гофром. Таким образом, модель КЭ может иметь аналогичный модуль Юнга, если модель использует ту же площадь поперечного сечения.

Таким образом, модель КЭ может иметь аналогичный модуль Юнга, если модель использует ту же площадь поперечного сечения.

5. Выводы и рекомендации

Ламинат с гофрированной проволочной сеткой (CWML) исследовал в основном две части: (1) разработка модели конечных элементов (FE) и (2) проверка модели CWML.

При разработке модели КЭ модель CWML основана на опубликованных свойствах материала из нержавеющей стали типа 316, и опубликованные свойства материала проверены на твердом образце, а не на проволочной сетке. Модель изучается в отношении геометрии одной нити, создания сетки, создания геометрии CWML, граничных условий, структурного анализа, анализа линейной потери устойчивости и трения. Таким образом, острая модель имеет более высокую эффективную жесткость до текучести и более высокую предельную нагрузку, чем изогнутая модель. Поскольку радиус в изогнутой модели уменьшился, а трение увеличилось, эффективная жесткость до текучести и более высокая предельная нагрузка увеличиваются. Кроме того, по мере увеличения номера гофра требуется более высокая нагрузка на изгиб.

Кроме того, по мере увеличения номера гофра требуется более высокая нагрузка на изгиб.

При проверке модели CWML свойства материала получены в результате испытаний на механическое растяжение простой сетки. Модель CWML представляет собой уменьшенную эффективную жесткость до текучести и уменьшенную нагрузку текучести, количество гофрированных слоев после сравнения с экспериментом увеличивается. Однако модель CWML показывает более высокую эффективную жесткость, потому что модель разработана с множеством допущений, таких как плотное соединение во всех пересекающихся проводах, наличие симметричной деформации, коэффициент трения около 0,3 и т. д.

Таким образом, эффективная жесткость до текучести и предел текучести в модели CWML зависят от количества гофр, количества слоев гофра, угла гофра, ширины раскрытия и диаметра проволоки. Для применения в аэрокосмической или биомеханике в будущем модель CWML нуждается в дополнительных исследованиях трения, граничных условий и параметрических исследований.

Ссылки

Дж. Чой, К. Шанкар, А. Дж. Нили и А. Файн, «Способы производства ламинатов из гофрированной проволочной сетки», в Proceedings of the International Conference on Machine Engineering , PWASET, Токио, Япония, май 2009 г.

Посмотреть по адресу:

Google Scholar

«Перекрестный теплообмен сэндвич-панелей с текстильным ячеистым металлическим сердечником», International Journal of Heat and Mass Transfer , vol. 50, нет. 13–14, стр. 2521–2536, 2007.

Посмотреть по адресу:

Сайт издателя | Академия Google

Д. Дж. Сипек, «Сэндвич-конструкции с ячеистым ферменным сердечником», Applied Composite Materials , vol. 12, нет. 3–4, стр. 229–246, 2005 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж.

Колфилд, А. М. Карлссон и Д. Дж. Сипек, «Разрушение сэндвич-панели с текстильным сердечником», Журнал AIAA , том. 44, нет. 6, стр. 1339–1344, 2006.

Колфилд, А. М. Карлссон и Д. Дж. Сипек, «Разрушение сэндвич-панели с текстильным сердечником», Журнал AIAA , том. 44, нет. 6, стр. 1339–1344, 2006.Посмотреть по адресу:

Сайт издателя | Академия Google

И. Озбек, Б. А. Кондук, К. Биндал и А. Х. Уцисик, «Характеристика борированного имплантата из нержавеющей стали AISI 316L», Vacuum , vol. 65, нет. 3–4, стр. 521–525, 2002 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

D. T. Queheillalt, Y. Katsumura, and H. N. G. Wadley, «Синтез стохастических пен на основе никеля с открытыми порами», Scripta Materialia , vol. 50, нет. 3, стр. 313–317, 2004 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

E. Smethurst, «Новый сплав нержавеющей стали для хирургических имплантатов по сравнению с 316 S12», Biomaterials , vol.

2, нет. 2, стр. 116–119, 1981.

2, нет. 2, стр. 116–119, 1981.Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. Г. Пуату, Биомеханика и биоматериалы в ортопедии , Springer, 1-е издание, 2004 г.

Г. Он и М. Хагивара, Сплавы Sn-Ta(Nb) с потенциалом для биомедицинских применений», Материалы сделок , том. 45, нет. 4, стр. 1120–1123, 2004.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Зупан, В. С. Дешпанде и Н. А. Флек, «Внеплоскостное сжатие многослойных пластин с тканым сердечником», European Journal of Mechanics, A/Solids , vol. 23, нет. 3, стр. 411–421, 2004.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Г. В. Коойстра, В. С. Дешпанде и Х. Н. Г. Уодли, «Поведение при сжатии упрочняемых старением четырехгранных решетчатых ферменных конструкций, изготовленных из алюминия», Acta Materialia , vol.

52, нет. 14, стр. 4229–4237, 2004.

52, нет. 14, стр. 4229–4237, 2004.Посмотреть по адресу:

Сайт издателя | Google Scholar

Х. Н. Г. Уодли, Н. А. Флек и А. Г. Эванс, «Изготовление и структурные характеристики периодических ячеистых металлических сэндвич-структур», Composites Science and Technology , vol. 63, нет. 16, стр. 2331–2343, 2003.

Посмотреть по адресу:

Сайт издателя | Google Scholar

ASTM-D-4255/D-4255M-01, Стандартный метод испытаний свойств плоского сдвига композитных материалов с полимерной матрицей методом рельсового сдвига , ASTM International, 2007.

Лазерные экстензометры , EIR, (Electronic Instrument Research), Ирвин, Пенсильвания, США, 2007.

«Университет Альберты. Учебники по ANSYS», 2001 г., http://www.mece.ualberta.ca/tutorials/ansys/IT/Buckling/Buckling.