Как правильно работать токовыми клещами?

Назначение большинства электроприборов известно многим людям: практически все знают, что измеряют вольтметром, а что амперметром. Мало у кого возникнет вопрос: «Для чего нужен паяльник?» Однако, даже не у каждого электрика в инструментарии есть токовые клещи. Этот инструмент является очень полезным и способен сильно сократить время электротехнических работ. Дополнительно этот прибор можно использовать для измерения напряжения и частоты тока в цепи. С его помощью также можно измерить мощность в цепи, фактическую нагрузку в сети и даже осуществить проверку электросчетчиков, например, сверку показаний с фактическим потреблением. В этой статье описывается принцип работы инструмента и рассказывается как пользоваться токоизмерительными клещами (ТК) на примере моделей DT 266 FT и Fluke. Эта инструкция будет применима практически ко всем подобным устройствам.

- Принцип работы

- Конструкция

- Правила безопасности при работе

- Порядок измерений

- Пример использования

Принцип работы

Как следует из названия ТК или клещи Дитце предназначены для измерения силы переменного тока в цепи без ее разрыва. В основе работы токоизмерительного инструмента лежит принцип простейшего трансформатора тока. В этом случае первичной обмоткой является шина или кабель с измеряемым током, а роль вторичной играет захват клещей, внутри которого расположена вторая многовитковая обмотка, намотанная на магнитопровод из ферромагнитного материала. Переменный ток в проводе (первичной катушке) создает переменное магнитное моле, силовые линии которого проходят через вторичную обмотку, возбуждая в ней ЭДС, пропорционально величине тока в первой катушке. Таким образом, измеряя возникающую ЭДС, можно найти силу тока в первой катушке (проводе).

В основе работы токоизмерительного инструмента лежит принцип простейшего трансформатора тока. В этом случае первичной обмоткой является шина или кабель с измеряемым током, а роль вторичной играет захват клещей, внутри которого расположена вторая многовитковая обмотка, намотанная на магнитопровод из ферромагнитного материала. Переменный ток в проводе (первичной катушке) создает переменное магнитное моле, силовые линии которого проходят через вторичную обмотку, возбуждая в ней ЭДС, пропорционально величине тока в первой катушке. Таким образом, измеряя возникающую ЭДС, можно найти силу тока в первой катушке (проводе).

Конструкция

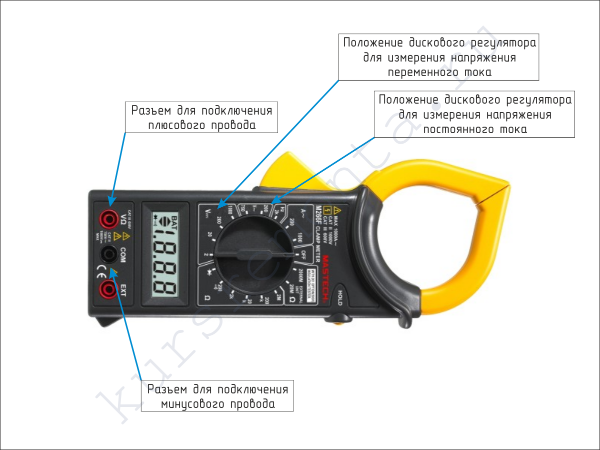

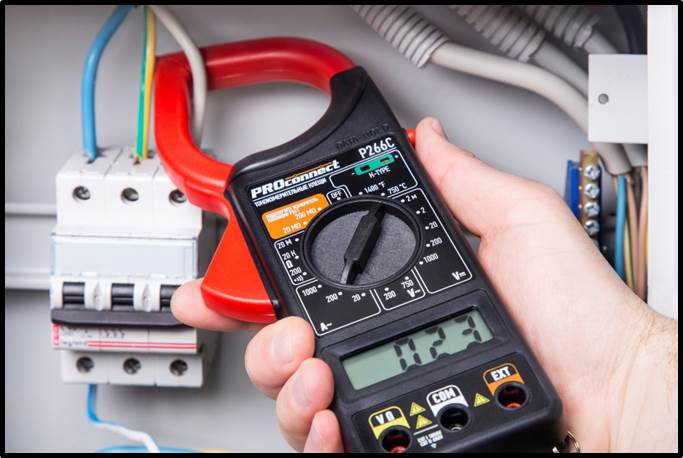

Современные токоизмерительные клещи вне зависимости от производителя и модификации содержат следующие элементы: магнитопроводы с подвижной скобой-рычагом, переключатель диапазонов измерений, экран, выходные разъемы для щупов (в этом случае клещи могут быть использованы как обычный мультиметр) и кнопку фиксации токовых измерений (фото ниже).

Рисунок 1 – ТК S-line DT 266 FT

Большинство современных токовых измерителей также включают в себя внутренний трансформатор с диодным мостом. В этом случае выводы вторичной обмотки подключаются через шунт. В зависимости от диапазона измеряемых сил токов, токовые клещи могут быть одноручными (для напряжений до 1000 В) и двуручными с дополнительными изолированными ручками (для напряжений от 2 до 10 кВ включительно). Токоизмерительные устройства, предназначенные для измерений более 1 кВ, имеют длину изолятора на менее 38 см, а рукояток – не менее 13 см.

В этом случае выводы вторичной обмотки подключаются через шунт. В зависимости от диапазона измеряемых сил токов, токовые клещи могут быть одноручными (для напряжений до 1000 В) и двуручными с дополнительными изолированными ручками (для напряжений от 2 до 10 кВ включительно). Токоизмерительные устройства, предназначенные для измерений более 1 кВ, имеют длину изолятора на менее 38 см, а рукояток – не менее 13 см.

Как правило, на корпусе прибора указывается категория безопасности и максимальный измеряемый ток. Например:

- CAT III 600 V – это означает, что прибор защищен от кратковременных бросков напряжения внутри оборудования при эксплуатации в стационарных сетях с напряжением до 600 В.

- CATIV 300 V – это означает, что прибор защищен от бросков напряжения внутри оборудования первичного уровня электроснабжения напряжением до 300 В. Примером такого оборудования может служить обычный электрический счетчик.

Правила безопасности при работе

Токоизмерительные клещи разрешается использовать только в закрытых помещениях или на открытых пространствах в сухую погоду. Измерять силу тока можно как на кабелях, покрытых изоляцией, так и на оголенных. Перед использованием человеку необходимо надеть защитные перчатки, а под ноги подложить диэлектрическое основание и надеть специальные ботинки.

Измерять силу тока можно как на кабелях, покрытых изоляцией, так и на оголенных. Перед использованием человеку необходимо надеть защитные перчатки, а под ноги подложить диэлектрическое основание и надеть специальные ботинки.

Порядок измерений

Как правило, использование токоизмерительных клещей не вызывает особых трудностей. Перед тем, как пользоваться инструментом, стоит уделить большое внимание технике безопасности, о чем было сказано ранее.

Как правильно пользоваться токоизмерительными клещами:

- Установить требуемый диапазон на переключателе.

- Нажать на кнопку раскрытия магнитопровода.

- Обхватить одиночный проводник в сети переменного или постоянного тока (если такая возможность поддерживается прибором).

- Расположить токовые клещи перпендикулярно направлению провода.

- Снять показания с дисплея.

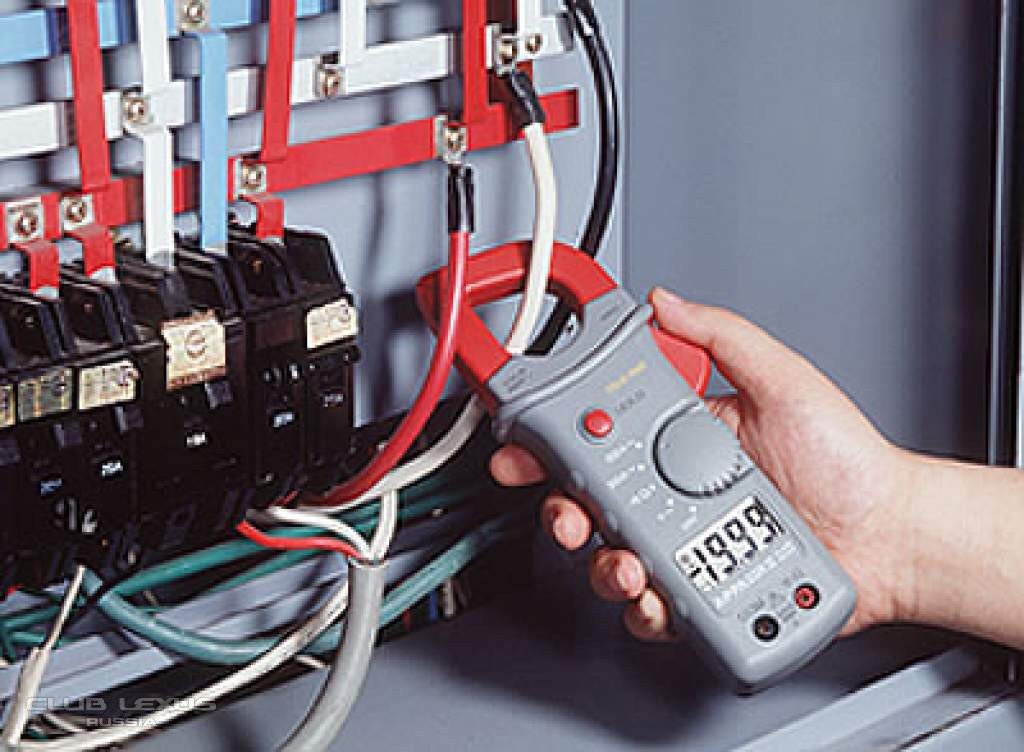

Часто трудность использования токоизмерительных клещей заключается в выделении одиночного проводника: при попытке снять показания с обычного кабеля, идущего из розетки, на экране должен высветиться ноль. Это происходит потому, что токи фазного провода и нулевого проводника равны по величине и противоположны по направлению. Следовательно, магнитные потоки, создаваемые ими взаимно компенсируются. Если же токовые показания отличны от нуля, то это свидетельствует о наличии утечки тока в цепи, величина которой равна полученному значению. Поэтому для измерений нужно найти место, где провода разделяются и выделить одиночную жилу. В качестве такого места можно использовать распределительный щит или место подключения фазового провода к автоматическому выключателю. Тем не менее это не всегда можно сделать, что ограничивает область применения токоизмерительных клещей.

Это происходит потому, что токи фазного провода и нулевого проводника равны по величине и противоположны по направлению. Следовательно, магнитные потоки, создаваемые ими взаимно компенсируются. Если же токовые показания отличны от нуля, то это свидетельствует о наличии утечки тока в цепи, величина которой равна полученному значению. Поэтому для измерений нужно найти место, где провода разделяются и выделить одиночную жилу. В качестве такого места можно использовать распределительный щит или место подключения фазового провода к автоматическому выключателю. Тем не менее это не всегда можно сделать, что ограничивает область применения токоизмерительных клещей.

Если в процессе измерений на экране высвечивается единица, то это говорит о том, что значение силы тока в проводе находится за пределами диапазона измерений. В этом случае необходимо увеличить диапазон токовых измерений с помощью переключателя. При проведении измерений в труднодоступных местах можно использовать кнопку Hold. С ее помощью можно зафиксировать результат последнего измерения и посмотреть его, убрав клещи. Нажав на Hold второй раз, можно сбросить значение.

Нажав на Hold второй раз, можно сбросить значение.

Наглядно увидеть, как работать токоизмерительными клещами, Вы можете на видео инструкции ниже:

Правильное использование инструмента

Полезная «хитрость»

Если требуется измерить малое значение силы тока, то необходимо сделать несколько витков провода на разомкнутом магнитопроводе, а переключатель диапазонов установить на минимум. После этого необходимо снять показания, а для определения фактического значения разделить полученное число на количество намотанных витков.

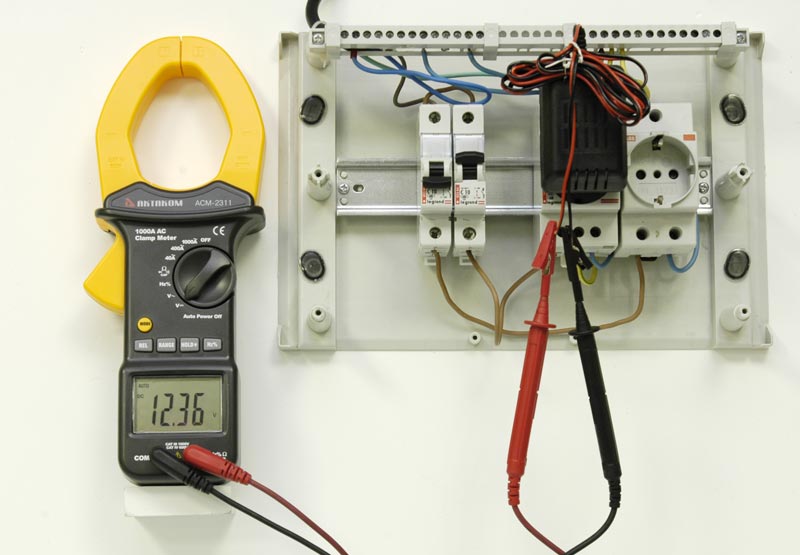

Пример использования

Приведем пример того, как пользоваться токоизмерительными клещами при измерении нагрузки в сети 220 В, например в квартире. В этом случае переключатель необходимо установить в положение AC 200. Далее необходимо токовыми клещами обхватить изолированный проводник и снять показания. После этого полученную величину силы тока нужно умножить на напряжение в сети 220 В. Например, если прибор показывает 5 А, то потребляемая мощность в сети составит P = U * I = 5 * 220 = 1100 Вт или 1.1 кВт. Полученное значение можно использовать для проверки работы приборов учета электроэнергии.

Например, если прибор показывает 5 А, то потребляемая мощность в сети составит P = U * I = 5 * 220 = 1100 Вт или 1.1 кВт. Полученное значение можно использовать для проверки работы приборов учета электроэнергии.

Напоследок предлагаем просмотреть видео, на котором наглядно показывается, как пользоваться токовыми клещами DT-266 и Fluke 302+, достаточно популярными на сегодняшний день:

DT-266

Fluke 302+

Вот и вся инструкция о том, как самому пользоваться токоизмерительными клещами. Как Вы видите, ничего сложного нет. Главное — соблюдать меры безопасности и внимательно подходить к измерениям. Надеемся, что наши советы и наглядная видео инструкция доступно объяснили Вам порядок действий!

Будет интересно прочитать:

- Как использовать мультиметр – инструкция для чайников

- Как проверить правильность работы счетчика электроэнергии

- Список инструментов электрика

Как пользоваться токовыми клещами

В электротехнике используется большое количество различных инструментов и приборов. Большое значение имеют токовые клещи, как пользоваться которыми знают не все. Данное устройство позволяет измерять ток, не размыкая электрическую цепь. Специфическая конструкция этого инструмента представлена разными видами и моделями.

Большое значение имеют токовые клещи, как пользоваться которыми знают не все. Данное устройство позволяет измерять ток, не размыкая электрическую цепь. Специфическая конструкция этого инструмента представлена разными видами и моделями.

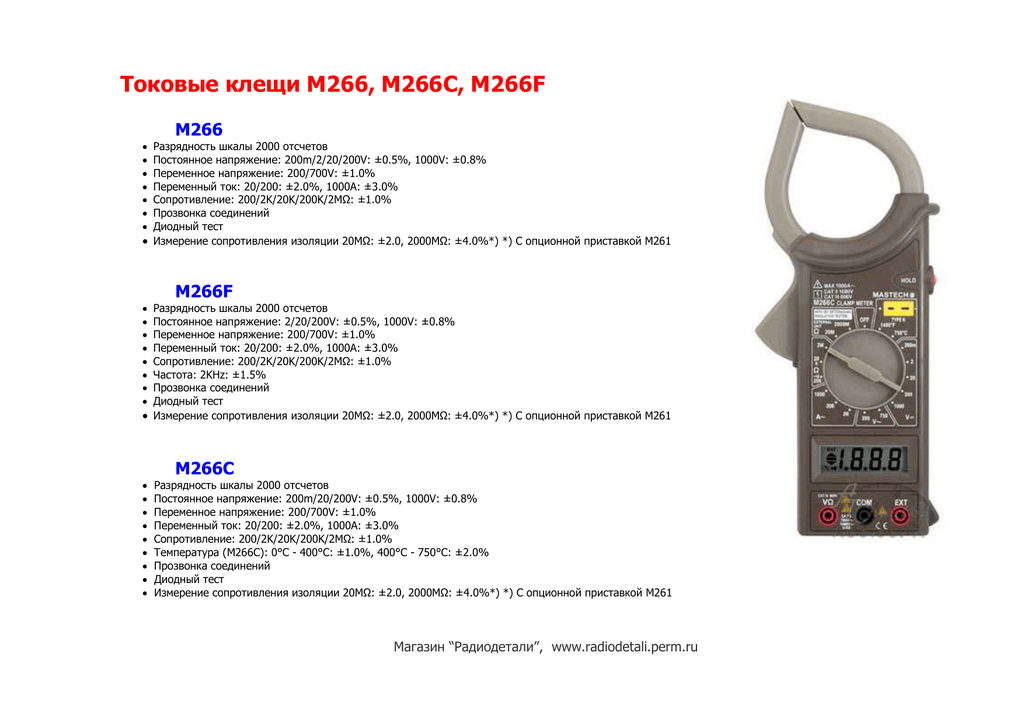

Устройство и основные функции токовых клещей

Токоизмерительными клещами проводятся необходимые измерения без разрыва или отключения электрической цепи. В некоторых моделях присутствуют дополнительные функции, позволяющие измерять напряжение, частоту и температуру.

Основным преимуществом этого инструмента является возможность проведения измерений в широком диапазоне мощности, с максимальным значением до 1 тыс. киловатт. В стандартной схеме имеются сами магнитопроводные клещи, переключатель диапазонов и функций, дисплей, кнопки, фиксирующие результаты измерений и разъемы. С помощью основных функций выполняются измерения тока и напряжения постоянного и переменного значения, сопротивления, проверка диодов и тестирование поврежденных участков. Инструмент оборудован специальной защитой, исключающей перегрузку.

Инструмент оборудован специальной защитой, исключающей перегрузку.

Существует такое понятие как трансформаторное усиление сигнала. Данный эффект лежит в основе принципа работы трансформаторных клещей. В результате, все измерения проводятся довольно простым способом. Измеряемый проводник заводится в систему раздвижного магнитопровода. В этот момент он выступает в роли первичной трансформаторной обмотки для катушки магнитопровода. Электрический ток, протекающий через проводник, будет иметь различные характеристики, которые и буду отражаться в измерительной части.

Таким образом, с учетом принципа работы, все клещи токоизмерительные разделяются на приборы измерения постоянного или переменного тока. Некоторые виды моделей, выполненные в комбинированном варианте, позволяют измерять обе величины.

Токовые клещи широко используются в промышленности и в быту. Они являются многофункциональным устройством, позволяющим определять фактическую нагрузку электрической сети, мощность различных приборов и устройств. С помощью токовых клещей можно определить количество потребляемой электроэнергии, какими-либо приборами и устройствами.

С помощью токовых клещей можно определить количество потребляемой электроэнергии, какими-либо приборами и устройствами.

При работе с данным инструментом следует учитывать возможные недостатки в его работе. Так, расположение прибора полностью влияет на полученные показания. Среди дешевых устройств нередко попадаются такие, у которых результаты измерений вызывают большие сомнения. И, наконец, правильные и точные показания во многом зависят от умения пользоваться этим прибором.

Как пользоваться токоизмерительными клещами

При помощи токоизмерительных клещей можно провести быстрое измерение параметров электрического тока. Поэтому от того как выставлены токовые клещи, во многом зависит точность полученных данных.

Для того чтобы избежать ошибок, необходимо последовательно и точно выполнять определенные действия. Прежде всего, выставляется измеряемая величина. После этого, клещи раскрываются и устанавливаются непосредственно на измеряемый проводник. Далее клещи замыкаются и соприкасаются с проводом. Показания индикатора отразят полученную величину. Фиксирующая кнопка используется для труднодоступных мест. Она позволяет фиксировать полученные данные в течение определенного времени.

Показания индикатора отразят полученную величину. Фиксирующая кнопка используется для труднодоступных мест. Она позволяет фиксировать полученные данные в течение определенного времени.

Токоизмерительные клещи: назначение, принцип работы, как пользоваться

Мультиметр: назначение, виды, обозначение, маркировка, что можно измерить мультиметром

Токоизмерительные клещи: назначение, принцип работы, как пользоваться

Топ лучших мультиметров

Как пользоваться мультиметром пошаговая инструкция

Токовые клещи постоянного тока

Почему ультразвуковое измерение нагрузки зажима?

Почему ультразвуковое измерение нагрузки зажима?

16 августа 2019 г.

Джим Парсонс, инженер-испытатель крепежных изделий, [email protected]

До июня 2018 года я работал в глобальной OEM-компании по тестированию транспортных средств, в частности выполняя ультразвуковые измерения нагрузки на зажим в резьбовых соединениях систем подвески. и испытания на долговечность компонентов, а также испытания прототипов и сборки продуктов. Здесь я сосредоточусь на преимуществах измерения нагрузки ультразвуковыми клещами.

Для этого я дам краткий обзор различных процессов, необходимых для получения удовлетворительного результата, а также рассмотрю процесс измерения, подготовку крепежа, калибровку и то, как измерения используются в испытательном приложении.

Кроме того, я рассмотрю методы затяжки, которые, надеюсь, прояснят любые возникающие вопросы, прежде чем сосредоточиться на примерах, подчеркивающих универсальность измерения нагрузки ультразвуковыми зажимами.

Что такое зажимная нагрузка?

Зажимная нагрузка – это параметр, определяющий функцию резьбового соединения. Это, буквально, сила, которая удерживает сустав вместе.

Зажимная нагрузка – это параметр, определяющий функцию резьбового соединения. Это, буквально, сила, которая удерживает сустав вместе.Можно измерить нагрузку на зажим, вставив в приложение шайбу для измерения нагрузки, но это обязательно модификация соединения. Если, конечно, ваше приложение не содержит шайбу загрузки.

Благодаря третьему закону Ньютона мы знаем, что величина, на которую застежка сжимает соединение, отражается равной и противоположной реакцией растяжения застежки на часть, выполняющую работу. В последние 20-30 лет люди познакомились с идеей «растяжек-болтов», в основном применительно к креплениям ГБЦ, но очевидно, что все болты всегда растягивались.

При использовании ультразвукового импульса именно это изменение длины измеряется для определения нагрузки установленного зажима. Хотя это также можно измерить с помощью тензодатчиков, это может создать свои проблемы с доступностью и путями проводки.

Для довольно стандартной сборки системы подвески тестируемые компоненты должны быть собраны, а крепежные детали затянуты в соответствии со спецификацией, после чего они «маркированы краской». Этот «красочный след» служит визуальным индикатором того, что застежка все еще «затянута». В конце испытания крепежные изделия проверяют на крутящий момент при 70% установленного крутящего момента и измеряют без крутящего момента. Однако, с точки зрения испытаний на долговечность, это может быть слишком поздно.

Этот «красочный след» служит визуальным индикатором того, что застежка все еще «затянута». В конце испытания крепежные изделия проверяют на крутящий момент при 70% установленного крутящего момента и измеряют без крутящего момента. Однако, с точки зрения испытаний на долговечность, это может быть слишком поздно.

Можно измерять крутящий момент «включено» или «выключено» через определенные промежутки времени во время теста, чтобы убедиться, что оно все еще «натянуто», но это нарушает соединение и может искусственно усилить или ослабить его. Используя ультразвуковое измерение нагрузки на зажим, можно контролировать фактическое соединение, не нарушая его и не влияя на его целостность, что идеально подходит для этого сценария.

Исторически сложилось так, что ультразвуковое измерение нагрузки на зажим в моем конкретном мире возникло в результате недостаточной долговечности крепежных изделий с органическими чешуйками цинка и подобными покрытиями. Во время испытаний подвесной установки считалось, что крепеж «ослаб», хотя «красочные метки» все еще были совмещены. В некоторых случаях было обнаружено, что более толстое покрытие допускало небольшое смещение в некоторых соединениях, разрушая покрытие, что приводило к снижению сопротивления растяжению и соответствующему падению зажимной нагрузки.

В некоторых случаях было обнаружено, что более толстое покрытие допускало небольшое смещение в некоторых соединениях, разрушая покрытие, что приводило к снижению сопротивления растяжению и соответствующему падению зажимной нагрузки.

Ультразвуковое измерение нагрузки на зажим с тех пор стало неотъемлемой частью испытаний на долговечность как средство диагностики и проверки. В дополнение к этому, в ряде случаев он использовался для уточнения или даже определения стратегий ужесточения для создания и производства прототипов.

Обзор процесса измерения

Ультразвуковой токоизмерительный прибор для измерения нагрузки работает с помощью звуковых эхо-отражений, подобно гидролокатору, но с гораздо более высокой частотой. Ультразвуковой генератор возбуждает пьезоэлектрический усилитель, прикрепленный к одному концу застежки, создавая ультразвуковой импульс. Он проходит по всей длине застежки и отражается назад. Эхо отражения обрабатывается прибором и отображается на экране просмотра. Длина застежки измеряется с точки зрения времени пролета (TOF) между исходным импульсом и отражением эха.

Длина застежки измеряется с точки зрения времени пролета (TOF) между исходным импульсом и отражением эха.

Используя разницу в TOF между ослабленным и затянутым состояниями крепежа, измерительное устройство рассчитывает изменение длины крепежа и, следовательно, нагрузку, которую он прикладывает к соединению.

Подготовка крепежа

Концы каждого крепежа должны быть обработаны так, чтобы получить две параллельные поверхности с хорошей обработкой поверхности для обеспечения эффективной передачи и отражения ультразвукового импульса. Например, стандартный болт с шестигранной головкой обычно шлифуется на каждом конце. Это делается путем зажима нескольких креплений в приспособлении, состоящем из двух частей, которое может поворачиваться на 180 °, чтобы зашлифовать каждый конец, не нарушая крепления.

Затем торцевые поверхности очищают и обезжиривают перед тем, как приклеить пьезоэлектрический датчик к центру одного конца (обычно к головке) с помощью подходящего клея.

Калибровка

В идеальном мире каждый устанавливаемый крепеж должен иметь собственную уникальную калибровку, поскольку каждый из них может иметь немного отличающуюся внутреннюю структуру, даже если он изготовлен по одной и той же спецификации. Однако калибровка требует, чтобы крепеж был затянут, и это может повлиять на его последующее поведение в реальном соединении. Например, путем удаления любого покрытия, которое может быть на нем, что приводит к изменению размеров. Я также видел, что цикл нагрузки/расслабления может привести к физическому «отжигу» крепежа.

В любом случае, для очень больших количеств это, очевидно, займет много времени, поэтому я практикую калибровку крепежа партиями. Если для каждого из шести испытаний требуется только три крепежных элемента и все соединения одинаковы, я могу запросить 24 и обработать, измерить и откалибровать их все как одну партию. Если для 20–30 испытаний требуется 240 болтов головки блока цилиндров, я могу, например, разделить их на партии по 80 штук.

Калибровку можно разделить на три части:

- Эхоанализ.

- Калибровка температуры.

- Загрузить калибровку.

Эхо-анализ

Во-первых, я бы сгенерировал сигнал, содержащий все функции, которые мне требуются для воспроизводимого измерения по всей партии крепежных изделий, и установил бы окно измерения на часть временной оси, в которой ультразвуковой импульс будет отражаться . После внесения необходимых корректировок в параметры окна я получу четкий четкий пик эхосигнала (обведен кружком на рисунке 1).

Этот пик будет использоваться при каждом измерении, и нечеткие сигналы могут привести к искажению, когда исходный пик отступает вверх, а другой (с любой стороны) следует за ним. Это приводит к неправильным измерениям, поскольку устройство измеряет неправильный пик или от него и, следовательно, к ошибочному значению TOF. Как только на всех крепежных элементах будет установлен хороший четкий эхо-пик, можно начинать этап калибровки.

Для начала я бы взял контрольное измерение, известное как базовое время полета (BTOF) всех крепежных изделий, и расположил их в порядке от самого короткого до самого длинного (рис. 2).

Калибровка температуры

Для калибровки температуры я бы взял застежку из середины диапазона BTOF и измерил бы TOF в диапазоне от -20°C до 80°C, выдерживая температуру по 90 минут на каждой шаг 10°С. Затем рассчитывается масштабный коэффициент, чтобы свести на нет любые изменения показаний из-за температуры. Это действительно необходимо только в том случае, если между интервалами измерения могут быть большие перепады температур, но я обычно оставляю это включенным на ночь, поэтому на самом деле это не занимает много времени, как само собой разумеющееся.

Калибровка нагрузки

Перед выполнением какой-либо калибровки нагрузки требуется определенная важная информация о соединении, такая как целевая нагрузка (кН), спецификация затяжки и длина соединения.

Длина соединения — это часть крепежного элемента, которая фактически выполняет работу. Также известная как длина захвата, особенно в Северной Америке, она относится к зажатой части соединения (например, между сцепленной резьбой и поверхностью, на которую воздействует натяжение).

Также известная как длина захвата, особенно в Северной Америке, она относится к зажатой части соединения (например, между сцепленной резьбой и поверхностью, на которую воздействует натяжение).

Я бы назвал ужесточение спецификации слабой проверкой работоспособности. Неплотно, потому что я буду использовать консистентную смазку для смазывания всего узла и продления срока службы моих адаптеров и проставок, и поэтому мне придется внести поправку в измерение крутящего момента, чтобы учесть уменьшенное трение.

Требуется специальный калибровочный стенд с установленным на нем набором тензодатчиков, подходящих для всех ожидаемых зажимных нагрузок. Например, у меня были тензодатчики 0 кН – 20 кН, 0 кН – 50 кН, 0 кН – 100 кН и 0 кН – 250 кН, которые можно было установить на скамью, чтобы покрыть хороший диапазон нагрузок.

С помощью адаптера с внутренней резьбой и прокладок (в основном, больших шайб) воспроизводится точная длина соединения. Таким образом, когда застежка затягивается и сжимает тензодатчик, он растягивается на ту же часть, что и при фактическом применении. Это необходимо для обеспечения согласованности между калибровочными и тестовыми измерениями. Крепеж затягивается постепенно до целевого диапазона, как показано на дисплее тензодатчика.

Это необходимо для обеспечения согласованности между калибровочными и тестовыми измерениями. Крепеж затягивается постепенно до целевого диапазона, как показано на дисплее тензодатчика.

Опять же, чтобы усреднить партию, я бы затянул самый длинный и самый короткий крепеж на BTOF и рассчитал масштабный коэффициент, необходимый для приравнивания измерения устройства U/S к измерению весоизмерительного датчика. Затем это «доказывается» с помощью одного или двух крепежных элементов из середины диапазона BTOF с использованием этого рассчитанного масштабного коэффициента.

При этом измерительное оборудование эффективно настраивается для применения. Результаты этого заносятся в сертификат калибровки и выдаются заказчику. Это покажет сравнение между тензодатчиком и ультразвуковыми измерениями и погрешность между ними. В нем также указывается используемый масштабный коэффициент калибровки, а также номера деталей и важная информация о соединении.

Опять же, это может быть действительно только для текущей партии крепежных изделий, поэтому для последующих партий может потребоваться проверка калибровки, если требуется дополнительное тестирование.

Применение

После всего этого «тестовая» часть измерения довольно проста. Я приму участие в подаче заявки на поставку крепежа с инструментами и проведу монтажные замеры. Это может быть, например, стенд для подвесной системы с полным набором инструментальных крепежей, стенд для испытаний компонентов, сборка прототипа двигателя или простое стендовое испытание.

В Таблице 1 мы можем видеть результаты теста на прокладку головки блока цилиндров Fuji-paper. Если мы сосредоточимся на показаниях болта 1, мы увидим, что наши измерения будут состоять из BTOF для установления нашего эталона, за которым следуют показания на каждом этапе процесса затяжки; 20 Нм, 60 Нм, +220°C и фиксированное измерение, в идеале через 24 часа. В этом случае установившееся измерение представляет собой окончание тестового чтения до того, как мы ослабим крепления. В случае испытаний на долговечность или динамометрических испытаний также могут проводиться периодические измерения во время испытаний для определения любой постепенной потери зажимной нагрузки из-за нагревания и/или циклического изменения нагрузки.

Возможно, вы заметили, что измерение обратного хода (ослабления) не отражает возврат к нагрузке зажима 0 кН, и позже я объясню почему. Но сначала…

Техника затяжки

В настоящее время для некритичных креплений для установления целостности собранного соединения используется спецификация крутящего момента. Однако крутящий момент — это просто мера того, какое усилие требуется, чтобы повернуть застежку, и, следовательно, он в значительной степени отражает трение внутри соединения.

То есть трение между сопрягаемой резьбой и зажимными поверхностями Это может привести к большому изменению результирующей установленной нагрузки зажима для заданного крутящего момента. Там, где трение является переменным, может быть резкое несоответствие в нагрузке зажима, установленной для данного крутящего момента.

Обычно для некритических применений эти крепежные детали затягиваются в пределах их предела упругости (рис. 3) и могут использоваться повторно. Таким образом, удлинение крепежного элемента прямо пропорционально установленной нагрузке зажима.

Важные крепления часто затягиваются с использованием спецификации «уступчивости», при которой крутящий момент контролируется в зависимости от угла, на который поворачивается крепеж. Точка «уступчивости» — это точка, в которой крепеж достигает предела эластичности, точка, в которой крепеж может прикладывать максимальную растягивающую нагрузку и по-прежнему использоваться повторно (рис. 4). За пределами этой точки градиент кривой крутящего момента/угла уменьшается, так как крепеж необратимо деформируется. Таким образом, эти застежки можно использовать повторно только несколько раз, если вообще использовать.

Где-то между этими двумя значениями находится характеристика крутящего момента/угла, при которой соединение затягивается с определенным крутящим моментом, а затем прикладывается угол, чтобы гарантировать, что нагрузка зажима находится в пределах диапазона кривой «уступчивости» крепежа (рис. 5).

Вернемся к нашим показаниям обратного хода, полученным в результате испытания болтов головки блока цилиндров (таблица 1). Если крепежный элемент деформируется (т. е. выходит за пределы его упругости), наши измерения будут состоять из фактической установленной зажимной нагрузки плюс постоянная пластическая деформация.

Если крепежный элемент деформируется (т. е. выходит за пределы его упругости), наши измерения будут состоять из фактической установленной зажимной нагрузки плюс постоянная пластическая деформация.

Чтобы рассчитать фактическую установленную нагрузку зажима, я бы вычел это положительное смещение из исходного измеренного значения. Опять же, если мы сосредоточимся на Таблице 1, мы увидим, что урегулированное измерение составляет 101 кН, «откат» составляет 26,4 кН, и, следовательно, фактическая установленная нагрузка на зажим при урегулировании составляет 74,6 кН. Причина, по которой я делаю это, заключается в том, что я буду калибровать только линейную часть графика U/S Device/Load Cell (т.е. в пределах эластичного диапазона), используя полиномиальное уравнение первого порядка (y=mx).

Таким образом, измерение, которое вы видите в диапазоне пластической деформации (упругости), представляет собой описание того, какой была бы нагрузка, если бы деформация оставалась упругой, а нагрузка линейной. Точно так же измерение «обратного хода» представляет собой описание того, что будет представлять постоянное растяжение с точки зрения линейной эластичной нагрузки. Вычитание последнего из первого равняется и сводит на нет любую ошибку в этих измерениях.

Точно так же измерение «обратного хода» представляет собой описание того, что будет представлять постоянное растяжение с точки зрения линейной эластичной нагрузки. Вычитание последнего из первого равняется и сводит на нет любую ошибку в этих измерениях.

Возможна калибровка для измерения предела текучести, но для этого требуется больше креплений, больше приращений и гораздо большая осторожность, чтобы обеспечить точный расчет полиномиального масштабного коэффициента второго порядка для описания градиента кривой.

В конечном счете, вся эта дополнительная работа будет заключаться в устранении необходимости вычитания постоянного расширения из установленного и любого последующего измерения. Помимо того, что это быстрее и проще в исполнении, я считаю, что этот сценарий гораздо проще объяснить непосвященным, и он дает очень четкое представление о том, поддалась ли застежка.

Универсальность

Мне удалось провести измерения на крепежных элементах от очень маленьких винтов M6 x 15 кронштейна тормозного шланга, стяжек, головки блока цилиндров, шатуна и болтов с большим концом, вплоть до шпилек выпускного коллектора и карданных валов. Приводной вал, по сути, представляет собой большой болт странной формы, на котором ступица зажимается гайкой ступицы. Если между двумя поверхностями имеется резьба, зажимающая что-либо, и имеется доступ к любому концу резьбового стержня, то можно измерить его удлинение и, следовательно, усилие зажима, устанавливаемое при затяжке.

Приводной вал, по сути, представляет собой большой болт странной формы, на котором ступица зажимается гайкой ступицы. Если между двумя поверхностями имеется резьба, зажимающая что-либо, и имеется доступ к любому концу резьбового стержня, то можно измерить его удлинение и, следовательно, усилие зажима, устанавливаемое при затяжке.

Об авторе

Джим Парсонс начал свою карьеру в качестве ученика в глобальном автомобильном OEM-производителе, прежде чем приобрести опыт в создании и установке сборочных станков, а затем, в частности, инструментов для гайковертов и систем затяжки на производственных линиях различных производителей автомобилей и двигателей. Это дает ему обширный опыт в области крепежных изделий и технологий затяжки, особенно в условиях производственной линии.

Затем он снова присоединился к мировому автомобильному OEM-производителю и в течение последних 8 лет развивал свой опыт в ультразвуковом измерении нагрузки на зажим в отношении систем подвески и испытаний на долговечность компонентов, а также создания и испытаний прототипов и производства.

Сохранить и поделиться

Ультразвуковое испытание под нагрузкой с зажимом: лучший способ обеспечить правильное предварительное натяжение болтов

Insights

Ультразвуковое испытание под нагрузкой с зажимом: лучший способ обеспечить правильное предварительное натяжение болтов

Достижение правильного предварительного натяжения болтов имеет важное значение для обеспечения целостности болтовых соединений. Болтовые соединения имеют решающее значение для обеспечения безопасной эксплуатации ветряных турбин или других подобных болтовых соединений.

Поделиться артикулом

В этом контексте ультразвуковое измерение оказалось очень точным и экономичным решением при установке новых болтов, а также при оценке существующих болтов в рамках определения срока службы ветряных турбин.

Используя этот метод, вы можете добиться правильного предварительного натяжения болтов при установке новых болтов и обеспечить безопасную работу ветроустановки, а также сократить последующее обслуживание и ремонт. Инструмент позволяет отслеживать нагрузку при зажиме в течение всего процесса затяжки и определять нагрузку при зажиме, не влияя на жесткость соединения.

Минимизация риска отказа

В последние годы энергия ветра стала важным источником производства электроэнергии. Как и в случае с любой другой технологией, ветряные турбины имеют ограничение по времени их функциональной эксплуатации. В настоящее время ветряные турбины рассчитаны на эффективность и надежность в течение 20 лет с возможностью дальнейшего продления.

Непрерывный осмотр ветряных турбин важен, поскольку он может максимально увеличить ожидаемый срок службы турбин, а также свести к минимуму риск отказа. В этом контексте важность правильного предварительного натяжения болтов часто недооценивается. Поскольку болты скрепляют важные компоненты, неправильная установка может увеличить риск частичного или полного отказа.

Поскольку болты скрепляют важные компоненты, неправильная установка может увеличить риск частичного или полного отказа.

Полностью затянутое болтовое соединение может без проблем выдержать миллионы циклов нагрузки, в то время как соединение, состоящее из незатянутых болтов, часто выходит из строя в течение нескольких циклов. Если болт ослабнет, может произойти цепная реакция, которая приведет к выходу из строя всей турбины.

Одной из самых сложных частей процесса затяжки является соотношение между приложенным крутящим моментом и натяжением, которое возникает, когда гайка немного растягивает болт. Это натяжение приводит к возникновению противодействующей силы зажима, которая удерживает вместе две секции сустава. Если усилие зажима слишком низкое, может произойти отрыв и усталость болта. С другой стороны, чрезмерное усилие зажима может привести к повреждению структурных компонентов соединения, например к чрезмерной деформации или поломке.

Сосредоточив внимание на достижении правильного предварительного натяжения болтов, вы не только обеспечите надлежащее усилие зажима, но и сможете максимально повысить надежность турбины, а также сократить потребность в техническом обслуживании и время простоя.

Точное и экономичное решение

В прошлом было трудно оценить болтовые соединения, так как ранее доступные методы проверки фокусировались только на том, были ли болты ослаблены или заржавели. Тем не менее, большинство отказов соединений вызвано не конструкцией соединения или крепежом. Часто они являются результатом недостаточной или непостоянной нагрузки струбцины при сборке соединения.

Такие проблемы, как усталость болтов и ослабление вибраций, обычно можно предотвратить путем достижения и поддержания правильного усилия зажима в соединении. Достижение постоянной силы зажима в болтовом соединении во время сборки имеет важное значение для целостности болтового соединения. Ультразвуковое измерение удлинения крепежа как на новых, так и на существующих болтах оказалось очень точным, надежным и экономичным решением.

Используя этот метод, вы не только обеспечиваете правильное предварительное натяжение болтов при установке новых болтов, но также можете оценить существующие болты как часть определения срока службы ветряных турбин.