ГОСТ 6009-74

ГОСТ 6009-74

Группа В24

ОКП 09 3500

Дата введения 1975-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 17 января 1974 г. N 143 дата введения установлена 01.01.75

Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

ВЗАМЕН ГОСТ 6009-57

ИЗДАНИЕ с Изменением N 1, утвержденным в мае 1985 г. (ИУС 8-85).

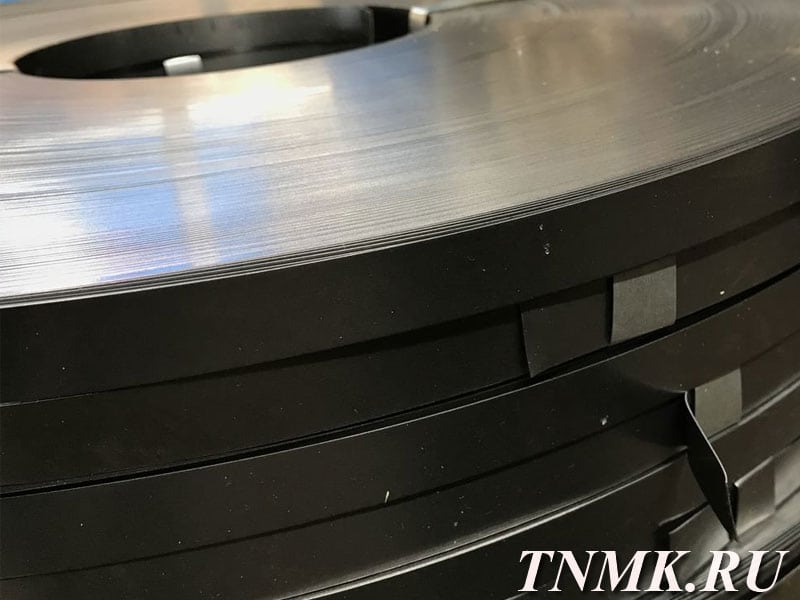

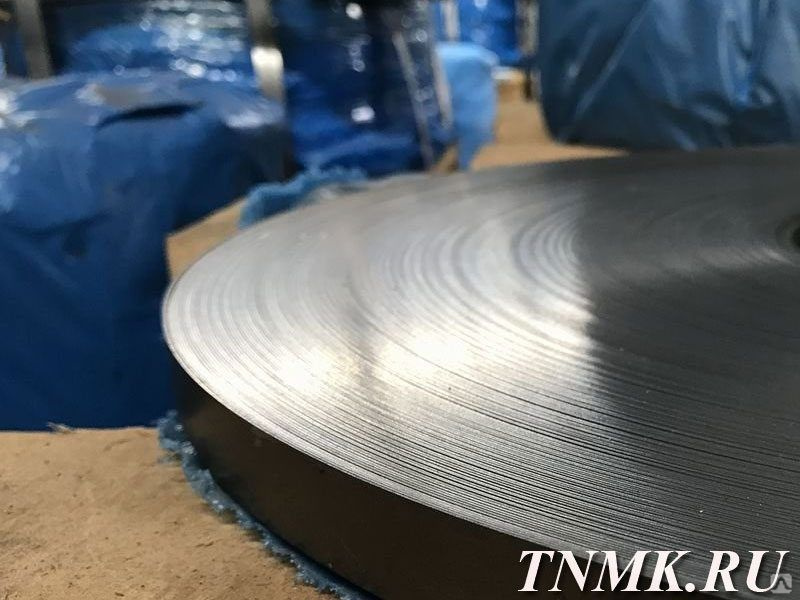

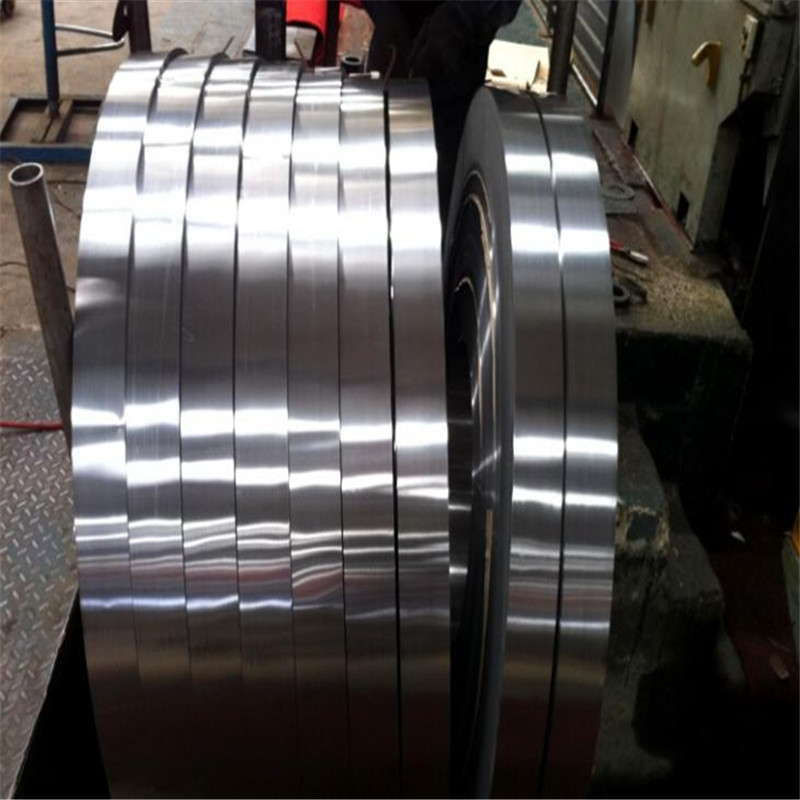

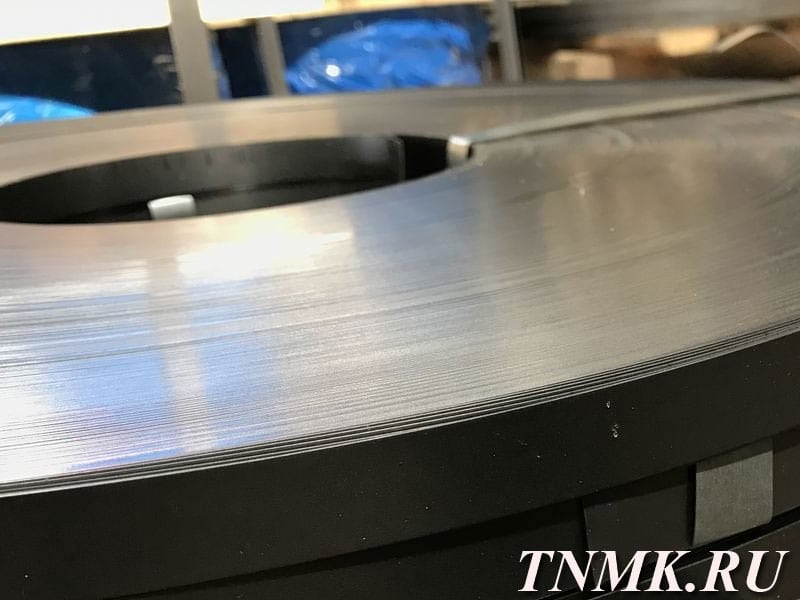

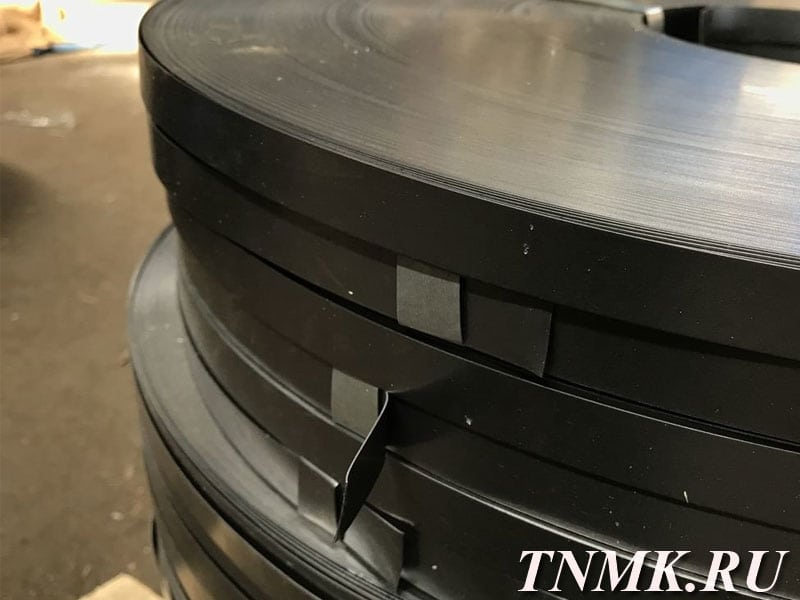

Настоящий стандарт распространяется на стальную ленту шириной от 20 до 220 мм, толщиной от 1,2 до 5,0 мм, получаемую горячей прокаткой или продольной резкой горячекатаной листовой рулонной стали.

1. СОРТАМЕНТ

1.1. Ширина, толщина и масса 1 м ленты должны соответствовать указанным в табл.1.

Таблица 1

Ширина, мм | Масса 1 м ленты, кг, при толщине, мм | ||||||||||||

1,2 | 1,4 | 1,5 | 1,6 | 1,8 | 2,0 | 2,2 | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | |

20 | 0,188 | 0,220 | 0,236 | 0,251 | 0,283 | 0,314 | 0,345 | 0,393 | 0,471 | 0,550 | — | — | — |

22 | 0,207 | 0,242 | 0,259 | 0,276 | 0,311 | 0,345 | 0,380 | 0,432 | 0,518 | 0,604 | — | — | — |

25 | 0,236 | 0,275 | 0,294 | 0,314 | 0,353 | 0,393 | 0,432 | 0,491 | 0,589 | 0,687 | — | — | — |

28 | 0,264 | 0,308 | 0,327 | 0,352 | 0,396 | 0,440 | 0,484 | 0,550 | 0,659 | 0,769 | — | — | — |

30 | — | 0,330 | 0,353 | 0,377 | 0,424 | 0,471 | 0,518 | 0,589 | 0,707 | 0,824 | — | — | — |

32 | — | 0,352 | 0,377 | 0,402 | 0,452 | 0,502 | 0,553 | 0,628 | 0,754 | 0,879 | — | — | — |

36 | — | 0,396 | 0,424 | 0,452 | 0,509 | 0,565 | 0,622 | 0,707 | 0,848 | 0,989 | — | — | — |

40 | — | 0,440 | 0,471 | 0,502 | 0,565 | 0,628 | 0,691 | 0,785 | 0,942 | 1,099 | — | — | — |

45 | — | 0,495 | 0,530 | 0,565 | 0,636 | 0,707 | 0,777 | 0,883 | 1,060 | 1,236 | — | — | — |

50 | — | 0,550 | 0,589 | 0,628 | 0,707 | 0,785 | 0,864 | 0,981 | 1,178 | 1,374 | — | — | — |

60 | — | — | — | — | — | 0,942 | 1,036 | 1,178 | 1,413 | 1,649 | — | — | — |

63 | — | — | — | — | — | 0,989 | 1,088 | 1,236 | 1,484 | 1,731 | — | — | — |

65 | — | — | — | — | — | 1,021 | 1,123 | 1,276 | 1,531 | 1,786 | — | — | — |

70 | — | — | — | — | — | 1,072 | 1,209 | 1,374 | 1,649 | 1,923 | — | — | — |

75 | — | — | — | — | — | 1,178 | 1,295 | 1,472 | 1,766 | 2,061 | — | — | — |

80 | — | — | — | — | — | 1,256 | 1,382 | 1,570 | 1,884 | 2,198 | — | — | — |

85 | — | — | — | — | — | 1,334 | 1,468 | 1,668 | 2,002 | 2,335 | — | — | — |

90 | — | — | — | — | — | — | — | 1,766 | 2,120 | 2,473 | — | — | — |

100 | — | — | — | — | — | — | — | 1,963 | 2,355 | 2,748 | — | — | — |

110 | — | — | — | — | — | — | — | 2,159 | 2,591 | 3,022 | — | — | — |

120 | — | — | — | — | — | — | — | 2,355 | 2,826 | 3,297 | — | — | — |

130 | — | — | — | — | — | — | — | 2,551 | 3,062 | 3,572 | — | — | — |

150 | — | — | — | — | — | — | — | 2,944 | 3,533 | 4,121 | — | — | — |

160 | — | — | — | — | — | — | — | 3,136 | 3,768 | 4,396 | — | — | — |

170 | — | — | — | — | — | — | — | 3,332 | 4,004 | 4,671 | — | — | — |

175 | — | — | — | — | — | — | — | 3,434 | 4,121 | 4,808 | — | — | — |

190 | — | — | — | — | — | — | — | 3,724 | 4,475 | 5,220 | — | — | — |

200 | — | — | — | — | — | — | — | 3,920 | 4,710 | 5,495 | 6,280 | 7,065 | 7,850 |

215 | — | — | — | — | — | — | — | — | 5,063 | 5,907 | 6,751 | 7,595 | 8,439 |

220 | — | — | — | — | — | — | — | — | 5,181 | 6,045 | 6,908 | 7,772 | 8,635 |

Примечание. Площадь поперечного сечения ленты вычислена по номинальным размерам. При вычислении массы 1 м плотность стали принята равной 7,85 г/см.

Площадь поперечного сечения ленты вычислена по номинальным размерам. При вычислении массы 1 м плотность стали принята равной 7,85 г/см.

1.2. Предельные отклонения по толщине ленты должны соответствовать:

для ленты с катаной кромкой — табл.2;

Таблица 2

мм | |

Ширина ленты | Предельное отклонение по толщине |

От 20 до 100 | +0,15 |

Св.100 » 150 | +0,20 |

» 160 » 220 | +0,25 |

для разрезной ленты — табл. 3.

3.

Таблица 3

мм | ||||

Толщина ленты | Предельное отклонение по толщине при ширине исходной ленты | |||

Св. 200 до 500 | Св. 500 до 750 | Св. 750 до 1100 | Св. 1100 до 1500 | |

1,2 | ±0,11 | ±0,12 | ±0,18 | — |

Св. 1,2 до 1,4 | ±0,12 | ±0,13 | ±0,16 | ±0,16 |

» 1,4 » 1,8 | ±0,14 | ±0,15 | ±0,16 | ±0,17 |

» 1,8 » 2,0 | +0,14 | +0,15 | +0,15 | +0,16 |

» 2,0 » 2,2 | +0,14 | +0,15 | +0,15 | +0,17 |

» 2,2 » 2,5 | +0,14 | +0,15 | +0,16 | +0,17 |

» 2,5 » 3,0 | +0,15 | +0,16 | +0,17 | +0,18 |

» 3,0 » 3,5 | +0,16 | +0,17 | +0,18 | +0,22 |

» 3,5 » 3,8 | +0,18 | +0,20 | +0,20 | +0,25 |

» 3,8 » 5,0 | +0,20 | +0,20 | +0,20 | +0,28 |

Для ленты, полученной путем продольной резки горячекатаной листовой рулонной стали (разрезная лента), разнотолщинность по поперечному сечению не должна превышать половины суммы предельных отклонений по толщине.

1.3. Предельные отклонения по ширине должны соответствовать:

мм — для ленты с катаной кромкой шириной до 60 мм;

% ширины — для ленты с катаной кромкой шириной свыше 60 мм;

+2,0 мм — для разрезной ленты.

Пример условного обозначения горячекатаной ленты толщиной 3,5 мм, шириной 50 мм из стали марки БСт2пс:

Лента 3,5х50 БСт2пс ГОСТ 6009-74

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Лента должна изготовляться из углеродистой стали обыкновенного качества марок ВСт0-БСт5 первой или второй категории всех степеней раскисления по ГОСТ 380-94*

______________

* На территории Российской Федерации действует ГОСТ 380-2005. — Примечание изготовителя базы данных.

2.2. На поверхности ленты не допускаются дефекты, глубина или высота которых превышает предельные отклонения по толщине. Для разрезной ленты допускаются заусенцы на кромках высотой не более 1 мм.

Допускается пологая зачистка наружных дефектов поверхности ленты. Ширина зачистки должна быть не менее пятикратной глубины. Глубина зачистки не должна превышать минусового предельного отклонения по толщине ленты.

Ширина зачистки должна быть не менее пятикратной глубины. Глубина зачистки не должна превышать минусового предельного отклонения по толщине ленты.

2.3. По согласованию изготовителя с потребителем концы ленты с катаной кромкой обрезаются.

2.4. Допускается телескопичность рулона в пределах ширины ленты, но не более 50 мм.

2.5. Серповидность (кривизна в горизонтальной плоскости) ленты с катаной кромкой должна составлять 0,6% от длины, разрезной ленты — устанавливается по согласованию изготовителя с потребителем.

3. ПРАВИЛА ПРИЕМКИ

3.1. Общие правила приемки — по ГОСТ 7566-94.

3.2. К приемке лента представляется партиями. Партия должна состоять из лент одной марки стали, одной плавки и одного размера. Допускаются сборные партии из стали одной марки разных плавок, но не более четырех.

3.3. Для проверки качества и размеров от партии отбирают 2% ленты, но не менее двух мотков.

(Измененная редакция, Изм. N 1).

3.4. (Исключен, Изм. N 1).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для определения химического состава стали пробы отбирают по ГОСТ 7565-81.

Химический состав разрезной ленты не контролируется, а указывается в сертификате по данным плавочного анализа.

4.2. Поверхность ленты проверяют без применения увеличительных приборов на длине не менее двух витков от конца рулона.

4.3. Проверка размера ленты производится микрометром или другим мерительным инструментом на расстоянии не менее длины одного витка от конца рулона. Толщину ленты шириной до 30 мм измеряют в середине ширины, свыше 30 мм — на расстоянии не менее 15 мм от кромки.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка, упаковка, транспортирование и хранение — по ГОСТ 7566-94.

Разд.5. (Измененная редакция, Изм.

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

Стальной прокат. Ленты: Сб. ГОСТов. —

М.: ИПК Издательство стандартов, 2003

Лента стальная горячекатаная ГОСТ 6009-74 цена

Лента стальная горячекатаная ГОСТ 6009-74 от производителя

Реализуемая в нашем каталоге лента стальная горячекатаная ГОСТ отличается высоким качеством продукции и является универсальным продуктом. Он так же универсален, как и множество приложений. Подробную информацию о горячекатаной стали можно найти на портале информации о продукции.

Горячекатаная стальная полоса на любой вкус

Мы поставляем полосы шириной до 1750 мм и толщиной до 20 мм. Наши продукты доступны как в маринованном, так и в несобранном виде, в виде разрезанных или широких полос, а также в виде нарезанных листов.

Марки стали:

- Мягкие стали.

- Конструкционные стали.

- Микролегированные стали.

- Цементационные и термообрабатываемые стали.

- Мартенситные стали.

- Сложнофазные стали.

- Двухфазные сталиФерритно-бейнитные стали.

- Стали для опор и ободьев.

- Стали для эмалирования.

- Стали для газовых баллонов.

- Погодостойкие конструкционные стали.

-

Износостойкие стали.

- Высокопрочные и сверхвысокопрочные стали.

И если вас интересует ГОСТ 6009 74 лента стальная горячекатаная купить, которую можно через сайт, тогда вы обратились по нужному адресу.

Лента стальная горячекатаная

Мягкие нелегированные стали для холодной штамповки:

- Эти стали обычно поставляются в соответствии ГОСТ. Они используются в приложениях, в которых формуемость важнее прочности.

Конструкционные стали

Одна из областей их применения — машиностроение. Стали характеризуются минимальным пределом текучести, запасом прочности на разрыв и минимальным удлинением разрушения. Они используются для легкого волочения, формовки и гибки.

Наша торговая марка подразделения металлургии, производящая горячекатаную мелкозернистую сталь с лучшими характеристиками холодной штамповки и отличной свариваемостью. Стали доступны в различных марках и классах прочности. Будь то термомеханическая или нормализованная прокатка, горячекатаная полоса или толстый лист, в рулонах, разрезанных полосах или нарезанных листах. Все из вышеуказанного является незаменимым материалом в машиностроении, автомобильном дизайне и в обрабатывающей промышленности.

Будь то термомеханическая или нормализованная прокатка, горячекатаная полоса или толстый лист, в рулонах, разрезанных полосах или нарезанных листах. Все из вышеуказанного является незаменимым материалом в машиностроении, автомобильном дизайне и в обрабатывающей промышленности.

Предлагаемые марки — это износостойкие стали с высокой твердостью, достигаемой за счет ускоренного охлаждения непосредственно за счет нагрева при прокатке. Они характеризуются высокой степенью износостойкости и особенно подходят для применений с высокими механическими нагрузками и высокими уровнями истирания

Цементационные и термообрабатываемые стали

Стали с цементацией и термообработкой в соответствии ГОСТ, а также стандартом качества выпуска используются для прямой обработки или используются для холодной прокатки. Эти стали обычно подвергаются термообработке для достижения желаемых технологических свойств и свойств компонентов. Они используются в приложениях, которые должны обеспечивать оптимальный баланс между твердостью и вязкостью.

Полюсные листы

Листы полюсов представляют собой термомеханически прокатанные стали с гарантированными магнитными свойствами. Стандартные сорта соответствуют определенным нормам. Поставляются также сверхвысокопрочные специальные марки, предлагаемые в нашем каталоге от производителя.

Горячекатаные эмалированные стали

Самые узкие допуски, высокое качество материалов и узкоспециализированный опыт применения гарантируют, что продукция соответствует любым требованиям. Комбинации толстых горячекатаных сталей и тонких холоднокатаных сталей, например, часто используются в промышленных конструкциях силосов. Кроме вышеуказанного, в каталоге вы найдете такой товар, как лента стальная горячекатаная цена, которой не высокая для потребителей. И сможете заказать её через телефон или сайт с оперативной доставкой по России и СНГ с отличными скидками и другими максимально выгодными предложениями.

Лента стальная горячекатаная ГОСТ 6009-74 цена

Лента стальная горячекатаная ГОСТ 6009-74 от производителя

Реализуемая в нашем каталоге лента стальная горячекатаная ГОСТ отличается высоким качеством продукции и является универсальным продуктом. Он так же универсален, как и множество приложений. Подробную информацию о горячекатаной стали можно найти на портале информации о продукции.

Он так же универсален, как и множество приложений. Подробную информацию о горячекатаной стали можно найти на портале информации о продукции.

Горячекатаная стальная полоса на любой вкус

Мы поставляем полосы шириной до 1750 мм и толщиной до 20 мм. Наши продукты доступны как в маринованном, так и в несобранном виде, в виде разрезанных или широких полос, а также в виде нарезанных листов. Наше требование — неизменно высокое качество и производство с минимальными допусками. Лента стальная горячекатаная ГОСТ 6009-74 нашего производства доступна в широком ассортименте марок. Благодаря разнообразию различных сплавов и программ прокатки наши клиенты могут получить именно ту сталь, которая подходит для их конкретных применений.

Марки стали:

- Мягкие стали.

- Конструкционные стали.

- Микролегированные стали.

- Цементационные и термообрабатываемые стали.

-

Мартенситные стали.

- Сложнофазные стали.

- Двухфазные сталиФерритно-бейнитные стали.

- Стали для опор и ободьев.

- Стали для эмалирования.

- Стали для газовых баллонов.

- Погодостойкие конструкционные стали.

- Износостойкие стали.

- Высокопрочные и сверхвысокопрочные стали.

И если вас интересует ГОСТ 6009 74 лента стальная горячекатаная купить, которую можно через сайт, тогда вы обратились по нужному адресу.

Лента стальная горячекатаная

Мягкие нелегированные стали для холодной штамповки:

- Эти стали обычно поставляются в соответствии ГОСТ. Они используются в приложениях, в которых формуемость важнее прочности.

Конструкционные стали

Одна из областей их применения — машиностроение. Стали характеризуются минимальным пределом текучести, запасом прочности на разрыв и минимальным удлинением разрушения. Они используются для легкого волочения, формовки и гибки.

Стали характеризуются минимальным пределом текучести, запасом прочности на разрыв и минимальным удлинением разрушения. Они используются для легкого волочения, формовки и гибки.

Наша торговая марка подразделения металлургии, производящая горячекатаную мелкозернистую сталь с лучшими характеристиками холодной штамповки и отличной свариваемостью. Стали доступны в различных марках и классах прочности. Будь то термомеханическая или нормализованная прокатка, горячекатаная полоса или толстый лист, в рулонах, разрезанных полосах или нарезанных листах. Все из вышеуказанного является незаменимым материалом в машиностроении, автомобильном дизайне и в обрабатывающей промышленности.

Предлагаемые марки — это износостойкие стали с высокой твердостью, достигаемой за счет ускоренного охлаждения непосредственно за счет нагрева при прокатке. Они характеризуются высокой степенью износостойкости и особенно подходят для применений с высокими механическими нагрузками и высокими уровнями истирания

Цементационные и термообрабатываемые стали

Стали с цементацией и термообработкой в соответствии ГОСТ, а также стандартом качества выпуска используются для прямой обработки или используются для холодной прокатки. Эти стали обычно подвергаются термообработке для достижения желаемых технологических свойств и свойств компонентов. Они используются в приложениях, которые должны обеспечивать оптимальный баланс между твердостью и вязкостью.

Эти стали обычно подвергаются термообработке для достижения желаемых технологических свойств и свойств компонентов. Они используются в приложениях, которые должны обеспечивать оптимальный баланс между твердостью и вязкостью.

Полюсные листы

Листы полюсов представляют собой термомеханически прокатанные стали с гарантированными магнитными свойствами. Стандартные сорта соответствуют определенным нормам. Поставляются также сверхвысокопрочные специальные марки, предлагаемые в нашем каталоге от производителя.

Горячекатаные эмалированные стали

Самые узкие допуски, высокое качество материалов и узкоспециализированный опыт применения гарантируют, что продукция соответствует любым требованиям. Комбинации толстых горячекатаных сталей и тонких холоднокатаных сталей, например, часто используются в промышленных конструкциях силосов. Кроме вышеуказанного, в каталоге вы найдете такой товар, как лента стальная горячекатаная цена, которой не высокая для потребителей. И сможете заказать её через телефон или сайт с оперативной доставкой по России и СНГ с отличными скидками и другими максимально выгодными предложениями.

Лента стальная горячекатаная ГОСТ 6009-74 цена в Тюмени

Изготовленная согласно требованиям гост 6009 74 лента стальная горячекатаная находит применение в строительстве, машиностроении, металлообработке, производстве различного технологического оборудования, машин и механизмов. Изделие используется в транспортной отрасли для упаковки подготовленных для перевозки товаров, грузов и усиления прочностных характеристик различной тары. Оно также востребовано в изготовлении различных металлоконструкций, соединенных с применением сварки или болтов, гаек и другого крепежа.

Лента стальная отличается высокими показателями механических характеристик, в том числе хорошей прочностью, поверхностной твердостью, устойчивостью к износу, трению и к усилиям на растяжение и разрыв. Высокий уровень пластичности и технологичности позволяет обрабатывать изделие с применением традиционного металлорежущего оборудования. Из полуфабриката изготавливают продукцию сложной пространственной конфигурации с минимальными затратами финансовых средств и рабочего времени.

Из полуфабриката изготавливают продукцию сложной пространственной конфигурации с минимальными затратами финансовых средств и рабочего времени.

Выпускаемая нашим предприятием лента горячекатаная способна эффективно функционировать как при низких, так и при высоких температурах. При этом сохраняются все ее технологические и технические свойства.

Лента стальная горячекатаная является податливым к штамповке и прессованию изделием. Из неё изготавливают широкий ассортимент металлопродукции, применяемый в качестве запасных частей к автомобилям, сельскохозяйственной и строительной технике, технологическому оборудованию, различным машинам и механизмам. Продукция предназначена для длительного использования в режиме жесткой нагрузки.

У нашего предприятия можно купить на привлекательных условиях горячекатаную ленту всех типоразмеров. Отпускная цена изделия ниже средней по отрасли. Помогаем партнерам в организации доставки товара по месту назначения.

Лента стальная горячекатаная

Стальной Дивизион

Работа и карьера Покупка voestalpine AG EN Deutsch Сегменты Автоматизированная индустрия Промышленность коммерческого транспорта Машиностроение Кровля, обшивка, водоотвод Промышленность бытовой техники Бытовые системы Электротехническая промышленность Раздел промышленность Торговля сталью Сервисный центр стали Промышленность холодной прокатки Офшор Linepipe Аппаратебау Штальбау Продукты Тяжелые пластины Головы и шишки Аккорды Толстый лист из конструкционных сталей общего назначения Толстый лист из цементируемых и термообрабатываемых сталей Толстый лист из судостроительной стали Толстый лист из мелкозернистой конструкционной стали термомеханической прокатки. Высокопрочные плиты

Плиты сосудов высокого давления

Никелевые пластины

Офшорные плиты

Плакированные плиты

Плакированные плиты трубопроводов

Плиты трубопроводов

Износостойкие толстые плиты

Стальные полосы

Лента стальная горячекатаная

Лента стальная холоднокатаная

Лента электротехническая

Лента стальная горячеоцинкованная

Стальная полоса оцинкованная электрогальваническим способом

Стальная полоса с органическим покрытием

Дополнительные процедуры

Анти-отпечаток пальца

Защита от коррозии

Формовочные средства

Непосредственное покрытие

Свариваемые грунтовки

Дополнительная обработка эмалированных сталей

Сервис стальной полосы

Отдельные листы

Полоски с разрезом

Заготовки

Обрезки пламени

Вырезать формы

Литейные изделия

Отливки для энергетики (<10 т)

Стальные отливки для энергетики (> 10 т)

Отливки для машиностроения (<10 т)

Отливки для машиностроения (> 10 т)

Кулачковые блоки

Не требующие обслуживания скользящие элементы

Высокопрочные плиты

Плиты сосудов высокого давления

Никелевые пластины

Офшорные плиты

Плакированные плиты

Плакированные плиты трубопроводов

Плиты трубопроводов

Износостойкие толстые плиты

Стальные полосы

Лента стальная горячекатаная

Лента стальная холоднокатаная

Лента электротехническая

Лента стальная горячеоцинкованная

Стальная полоса оцинкованная электрогальваническим способом

Стальная полоса с органическим покрытием

Дополнительные процедуры

Анти-отпечаток пальца

Защита от коррозии

Формовочные средства

Непосредственное покрытие

Свариваемые грунтовки

Дополнительная обработка эмалированных сталей

Сервис стальной полосы

Отдельные листы

Полоски с разрезом

Заготовки

Обрезки пламени

Вырезать формы

Литейные изделия

Отливки для энергетики (<10 т)

Стальные отливки для энергетики (> 10 т)

Отливки для машиностроения (<10 т)

Отливки для машиностроения (> 10 т)

Кулачковые блоки

Не требующие обслуживания скользящие элементыГорячекатаная полоса из стали: изображения, фотографии и векторные изображения

В настоящее время вы используете более старую версию браузера, и ваши возможности могут быть не оптимальными. Пожалуйста, подумайте об обновлении. Учить больше. ImagesImages homeCurated collectionsPhotosVectorsOffset ImagesCategoriesAbstractAnimals / WildlifeThe ArtsBackgrounds / TexturesBeauty / FashionBuildings / LandmarksBusiness / FinanceCelebritiesEditorialEducationFood и DrinkHealthcare / MedicalHolidaysIllustrations / Clip-ArtIndustrialInteriorsMiscellaneousNatureObjectsParks / OutdoorPeopleReligionScienceSigns / SymbolsSports / RecreationTechnologyTransportationVectorsVintageAll categoriesFootageFootage homeCurated collectionsShutterstock SelectShutterstock ElementsCategoriesAnimals / WildlifeBuildings / LandmarksBackgrounds / TexturesBusiness / FinanceEducationFood и DrinkHealth CareHolidaysObjectsIndustrialArtNaturePeopleReligionScienceTechnologySigns / SymbolsSports / RecreationTransportationEditorialAll categoriesMusicMusic ГлавнаяПремиумBeatШаблоныШаблоныДомашняя страницаСоциальные медиаШаблоныFacebook ОбложкаFacebook Mobile CoverInstagram StoryTwitter BannerYouTube Channel ArtШаблоны печатиВизитная карточкаСертификатКупонFlyerПодарочный сертификатРедакцияГлавная редакцияEnterta inmentNewsRoyaltySportsToolsShutterstock EditorMobile appsPluginsImage resizerFile converterCollage makerColor schemesBlogBlog homeDesignVideoContributorNews

Пожалуйста, подумайте об обновлении. Учить больше. ImagesImages homeCurated collectionsPhotosVectorsOffset ImagesCategoriesAbstractAnimals / WildlifeThe ArtsBackgrounds / TexturesBeauty / FashionBuildings / LandmarksBusiness / FinanceCelebritiesEditorialEducationFood и DrinkHealthcare / MedicalHolidaysIllustrations / Clip-ArtIndustrialInteriorsMiscellaneousNatureObjectsParks / OutdoorPeopleReligionScienceSigns / SymbolsSports / RecreationTechnologyTransportationVectorsVintageAll categoriesFootageFootage homeCurated collectionsShutterstock SelectShutterstock ElementsCategoriesAnimals / WildlifeBuildings / LandmarksBackgrounds / TexturesBusiness / FinanceEducationFood и DrinkHealth CareHolidaysObjectsIndustrialArtNaturePeopleReligionScienceTechnologySigns / SymbolsSports / RecreationTransportationEditorialAll categoriesMusicMusic ГлавнаяПремиумBeatШаблоныШаблоныДомашняя страницаСоциальные медиаШаблоныFacebook ОбложкаFacebook Mobile CoverInstagram StoryTwitter BannerYouTube Channel ArtШаблоны печатиВизитная карточкаСертификатКупонFlyerПодарочный сертификатРедакцияГлавная редакцияEnterta inmentNewsRoyaltySportsToolsShutterstock EditorMobile appsPluginsImage resizerFile converterCollage makerColor schemesBlogBlog homeDesignVideoContributorNewsPremiumBeat blogEnterprisePricingImageFootageMusicEditorialDev API

Вход

Зарегистрироваться

Меню

FiltersClear allAll изображений- Все изображения

- Фото

- Vectors

- Иллюстрации

- Editorial

- Видеоматериал

- Музыка

- Поиск по изображению

Горячекатаный полосовой прокат

Сортировать по

нержавеющая сталь. микроструктура, текстура, тонкая полоса, прокатка, линейный, прочность, поверхность, зернистость, феррит, аустенит

микроструктура, текстура, тонкая полоса, прокатка, линейный, прочность, поверхность, зернистость, феррит, аустенит

Литье полосы обеспечивает некоторые основные металлургические и коммерческие улучшения по сравнению с традиционными методами обработки стального листа

- Во-первых, она поставляет ленту с той же геометрией , что и при горячей прокатке. Это позволяет избежать горячей прокатки.

- Во-вторых, обычно слабая первичная кристаллографическая текстура литой полосы снижает анизотропию.

- В-третьих, высокая скорость затвердевания приводит к улучшенным микроструктурам по сравнению с обычным литьем.

- В-четвертых, можно напрямую отливать стальные листы, которые не обладают достаточной собственной пластичностью для прокатки, например трансформаторные стали с высоким содержанием Si,

некоторые интерметаллические сплавы или стали с высоким содержанием углерода.

- В-пятых, неэкономично. производить небольшие количества высококачественной стали методом непрерывной разливки и горячей прокатки.Кроме того, капитальные затраты на синтез горячих прокат рулонов намного ниже, чем на обычных литейно-прокатных заводах. Во-вторых, значительно снижается общая энергия, необходимая для производства конечных продуктов, и соответственно снижаются затраты на энергию. Следовательно, технология полосового литья позволяет небольшим заводам по производству стали производить продукцию напрямую без необходимости передачи этого заключительного этапа другим компаниям, и, таким образом, имеет стратегическое значение. преимущество перед обычными технологиями литья.

Это был 1857 год, когда изобретатель сэр Генри Бессемер запатентовал основы двухвалкового литья металлов. Но весь спектр и потенциал этой новой идеи, сегодня называемой полосой

литье, и его влияние на производство стали не будет реализовано в течение нескольких поколений.

Последние достижения в технологии разливки полосы позволяют производить ферритную и аустенитную нержавеющую сталь с определенной геометрией и качеством, как и производимые обычной горячей прокаткой.Это позволяет обойти всю процедуру горячей прокатки. Случайное начальное распределение кристаллографической ориентации по толщине литой полосы. приводит к более однородным свойствам конечного стального листа. Последний эффект устраняет хорошо известный феноненон с выступами в ферритной нержавеющей стали, который часто ухудшает качество поверхности. изначально горячекатаной ленты. В данной статье представлена кристаллографическая текстура и микроструктура полосовой ферритной и аустенитной нержавеющей стали для различной толщины.В Результаты сравниваются с результатами для образцов, изготовленных традиционным способом, то есть одновременно литых и впоследствии горячекатаных образцов.

Листы из нержавеющей стали производятся промышленным способом путем непрерывного литья, горячей прокатки, холодной прокатки и перекристаллизации. Однако недавний прогресс в производстве

Однако недавний прогресс в производстве

стальных листов на пилотных машинах для разливки полосы все больше стимулировал усилия по превращению таких устройств в промышленное производство [1-6]. Двухвалковые разливочные машины разного диаметра для

производство сталей сочетает в себе две операции: заливку жидкого металла между двумя валками и наложение небольшой деформации на затвердевшие металлические пленки в зазоре прокатки.

для производства наматываемых лент [1-4].Полосовое литье обеспечивает пять основных улучшений по сравнению с традиционными методами обработки. Во-первых, он поставляет стальную ленту с таким же

геометрия, полученная горячей прокаткой [1,2]. Это позволяет обойти процесс горячей прокатки. Во-вторых, слабая текстура литой полосы приводит к снижению анизотропии по сравнению с

до

горячекатаных листов [3,4, 7-10]. В-третьих, высокая скорость затвердевания приводит к улучшенной микроструктуре по сравнению с обычным литьем [II, 12]. В-четвертых, можно напрямую

литые стальные листы, которые t Текстуры рекристаллизации настоящего материала будут исследованы в следующей статье [25]. не наделены достаточным внутренним

пластичность для прокатки, например трансформаторных сталей с высоким содержанием Si [13,14]. В-пятых, неэкономично производить небольшие партии высоколегированных нержавеющих сталей.

методом непрерывной разливки и горячей прокатки.

не наделены достаточным внутренним

пластичность для прокатки, например трансформаторных сталей с высоким содержанием Si [13,14]. В-пятых, неэкономично производить небольшие партии высоколегированных нержавеющих сталей.

методом непрерывной разливки и горячей прокатки.

Хотя многие начальные технические проблемы двухвалковых литейных машин были решены [1,2, 5,6, 13, 14], микроструктура и текстура, которые развиваются во время прокатки и отжига полосы

Литые аустенитные стали еще не исследованы. Из предыдущих исследований ферритных [10,15-18] и аустенитных [9,10,19-24] нержавеющих сталей, производимых традиционным способом, он

известно, что исходная морфология и текстура зерна могут существенно влиять на эволюцию текстуры в процессе холодной прокатки и отжига]: Помимо описания текстуры

и микроструктура, полученная в результате разливки полосы и последующей обработки, важен также второй, более фундаментальный момент

.Нестабильные аустенитные нержавеющие стали претерпевают фазовое превращение, вызванное деформацией, во время холодной прокатки. Этот механизм является строго кристаллографическим и

таким образом выступает за использование количественного анализа текстуры. Таким образом, нестабильные аустенитные стали можно рассматривать как модельное вещество для изучения деформационного поведения

f.c.c.-b.c.c. двухфазный сплав.

Этот механизм является строго кристаллографическим и

таким образом выступает за использование количественного анализа текстуры. Таким образом, нестабильные аустенитные стали можно рассматривать как модельное вещество для изучения деформационного поведения

f.c.c.-b.c.c. двухфазный сплав.

Исследование текстуры нестабильных аустенитных сталей сложнее, чем стабильных. Сначала нестабильные стали подвергаются фазе частичной деформации

. Превращение аустенита в мартенсит при холодной прокатке.Во-вторых, преобразованная объемная доля мартенсита зависит от пути деформации. Этот факт представляет собой

существенное отличие настоящего материала от латуни 60/40, которая часто используется в качестве двухфазного модельного вещества [26,27]. В-третьих, в нестабильных аустенитах ГЦК. и b.c.c.

Фазы связаны не только за счет равновесия напряжений и совместимости деформаций, но и за счет строгих правил кристаллографического преобразования. В-четвертых, из-за

почти идентичный химический состав обеих фаз, угол Брэгга {III} аустенита перекрывает угол Брэгга {IIO} мартенсита. В этом документе рассматриваются

микроструктура и кристаллографическая текстура гильзы ленты и, впоследствии, холоднокатаной стали

В этом документе рассматриваются

микроструктура и кристаллографическая текстура гильзы ленты и, впоследствии, холоднокатаной стали

с 18% Cr и 8,5% Ni по отношению к вышеупомянутым точкам. Результаты сравниваются с результатами для образцов, изготовленных традиционным способом. За это

Целевые идентичные эксперименты были проведены как на полосовых, так и на горячекатаных исходных образцах. Микроструктура и текстура изучались в различных толщинах.

слои. Экспериментально наблюдаемые текстуры аустенита

при холодной прокатке сравнивались с расчетами Тейлора с учетом взаимодействия зерен [28].Этот подход уже был успешно использован в

для описания текстуры прокатки алюминия [29,30]. В настоящем моделировании рассматриваются как <110), так и чистые (211) векторы скольжения (механизм скольжения карты

) [31, 32]. Текстура мартенсита моделировалась с использованием модели деформации типа Сакса с учетом систем скольжения {11O} (III) и {211} (III).

Более конкретно микроструктура и эволюция текстуры полосового литья и горячекатаного аустенитного

нержавеющая сталь (18% Cr, 8. 5% Ni) при холодной прокатке (максимальное уменьшение толщины Dd / d; =

80%). Микроструктура горячей полосы была однородной по толщине листа, за исключением

В центральном слое появилась небольшая объемная доля мартенсита. Текстура горячей полосы показала

градиент по толщине, который обсуждался с точки зрения распределения сдвига во время горячей прокатки. В

На микроструктуре литой полосы наблюдались глобулярные зерна с мартенситом в центральном слое и блоки

аустенитные дендриты в других слоях.Образование мартенсита связывали с деформацией

затвердевшие пленки в зазоре прокатки. Образец ленточного литья показал слабую текстуру волокна, близкую к

{OOI} (uvw), который интерпретировался с точки зрения выделения роста во время затвердевания. При холодной прокатке в обоих

В типах образцов объемная доля мартенсита увеличилась до ~ 50 об.% (уменьшение 80%). В

Текстура аустенита при холодной прокатке в обоих случаях характеризовалась {OIl} (211) и {OIl} (100). В

текстура холодной прокатки горячей полосы была сильнее, чем у образца из полосы, что

к

5% Ni) при холодной прокатке (максимальное уменьшение толщины Dd / d; =

80%). Микроструктура горячей полосы была однородной по толщине листа, за исключением

В центральном слое появилась небольшая объемная доля мартенсита. Текстура горячей полосы показала

градиент по толщине, который обсуждался с точки зрения распределения сдвига во время горячей прокатки. В

На микроструктуре литой полосы наблюдались глобулярные зерна с мартенситом в центральном слое и блоки

аустенитные дендриты в других слоях.Образование мартенсита связывали с деформацией

затвердевшие пленки в зазоре прокатки. Образец ленточного литья показал слабую текстуру волокна, близкую к

{OOI} (uvw), который интерпретировался с точки зрения выделения роста во время затвердевания. При холодной прокатке в обоих

В типах образцов объемная доля мартенсита увеличилась до ~ 50 об.% (уменьшение 80%). В

Текстура аустенита при холодной прокатке в обоих случаях характеризовалась {OIl} (211) и {OIl} (100). В

текстура холодной прокатки горячей полосы была сильнее, чем у образца из полосы, что

к

влияние исходной текстуры и размера зерна. Текстура холодной прокатки аустенита моделировалась с помощью модели типа Тейлора с учетом взаимодействия зерен и

так называемый механизм скольжения карты. Текстура мартенсита характеризовалась {211} (0 II) и {II I} 011). Первый компонент интерпретировался с точки зрения ослабления ограничений сдвига.

Последнее было приписано селективному фазовому превращению {OlI} OIl) (аустенита) в {332} (113) (мартенсит), который затем повернулся в сторону {JII} (112). Текстуры прокатки мартенсита

моделировались с использованием деформационной модели типа Сакса.

Текстура холодной прокатки аустенита моделировалась с помощью модели типа Тейлора с учетом взаимодействия зерен и

так называемый механизм скольжения карты. Текстура мартенсита характеризовалась {211} (0 II) и {II I} 011). Первый компонент интерпретировался с точки зрения ослабления ограничений сдвига.

Последнее было приписано селективному фазовому превращению {OlI} OIl) (аустенита) в {332} (113) (мартенсит), который затем повернулся в сторону {JII} (112). Текстуры прокатки мартенсита

моделировались с использованием деформационной модели типа Сакса.

Микроструктура и текстура отлитой из полосы, а также горячекатаной аустенитной нержавеющей стали (18% Cr, 8,5% Ni) исследуются с помощью оптической металлографии и количественной

Рентгеновский текстурный анализ. В горячей полосе выявляется однородная микроструктура вместе с градиентом текстуры по толщине, состоящим из текстуры слабой холодной прокатки в центре.

слой и текстура сдвига близко к поверхностным слоям. Результат обсуждается с точки зрения профиля сдвига по толщине, который создается во время горячей прокатки. В материале полосового литья

случайное распределение ориентации, а также развитие мартенсита вблизи центрального слоя объясняется столкновением и деформацией пленок, которые затвердевают на поверхностях

литейные валки. Текстура, близкая к поверхности, объясняется селекцией роста зерен с ориентацией {001} (uvw).

В материале полосового литья

случайное распределение ориентации, а также развитие мартенсита вблизи центрального слоя объясняется столкновением и деформацией пленок, которые затвердевают на поверхностях

литейные валки. Текстура, близкая к поверхности, объясняется селекцией роста зерен с ориентацией {001} (uvw).

горячекатаная сталь — Перевод на немецкий — примеры английский

Эти примеры могут содержать грубые слова на основании вашего поиска.

Эти примеры могут содержать разговорные слова, основанные на вашем поиске.

Площадь 30 м² была оборудована мебелью и элементами дизайна новой концепции магазина «Пионер», которые состоят в основном из древесины сосны и горячекатаной стали .

Умереть ок. Площадь 30 м², площадь Флэше, Мёбельн и дизайн, новый магазин «Пионер», Концерт, вид на Кифернхольц и теплый валец, Шталь лучший.

Тарелка клапана по одному из пп.1-3, отличающаяся тем, что она изготовлена из горячекатаной стали , твердость которой увеличена до указанной заданной твердости поверхности путем регулирования количества содержащихся в ней углеродных и марганцевых компонентов.

Ventilplatte nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, daß diese aus warmgewalztem Stahl gefertigt ist, der eine Härte hat, die auf die vorbestimmte Oberflächenhärte erhödiemérte erhödiemétée endemete endeemete endemete endemete endemete endemete en de endeme.Гибкие листы из горячекатаной стали с повышенной глубокой вытяжкой.

Способ термомеханической обработки горячекатаного проката из стали .

Способ защиты горячекатаного изделия из стали .

Полки для европоддонов изготавливаются из цельного горячекатаного стального профиля марки .

Сборная конструкционная балка по п.1, отличающаяся тем, что центральный продольный элемент (76) представляет собой горячекатаный стальной профиль .

Fabrizierter Konstruktionsträger nach Anspruch 1, dadurch gekennzeichnet, daß das zentrale Längsteil (76) ein warmgewalzter Stahlabschnitt ist.2. Способ по п.2, в котором горячекатаную стальную полосу подвергают дробеструйной очистке для очистки ее поверхностей перед цинкованием.

Verfahren gemäß Anspruch 2, bei dem der warmgewalzte Bandstahl zur Reinigung seiner Oberflächen vor dem Verzinken mit Stahlkies gestrahlt wird. Способ производства горячекатаного стального листа и устройство для него.

Узел по любому из предшествующих пунктов, в котором соединитель изготовлен из горячекатаной стали .

Aufbau nach einem der vorhergehenden Ansprüche, bei welchem der Verbinder aus warm gewalztem Stahl besteht.Vallourec & Mannesmann Tubes, входящая в группу Vallourec, является лидером на мировом рынке по производству бесшовных горячекатаных труб из стали для всех областей применения.

Vallourec & Mannesmann Tubes, ein Unternehmen der Vallourec Gruppe, является Weltmarktführer bei nahtlos warmgefertigten Stahlrohren für all Anwendungen.Для производства дисковых ножей Flai используется только горячекатаный прокат из стали .

Der für die Kreissägeblätter FLAI verwendete Stahl ist ausschließlich warmgewalzt .

Способ производства горячекатаного стального листа по п.1, включающий стадию теплоизоляции листов после первой или черновой прокатки.

Verfahren zum Erzeugen eines heißgewalzten Stahlblechs nach Anspruch 1, umfassend den Schritt des thermischen Isolierens der Streifen nach dem ersten Walzen oder Grobwalzen.Способ производства горячекатаного стального листа по п.1, включающий этап вторичного нагрева листа непосредственно перед дальнейшей или окончательной прокаткой.

Verfahren zum Erzeugen eines heißgewalzten Stahlblechs nach Anspruch 1, umfassend den Schritt des sekundären Erwärmens des Streifens unmittelbar vor einem weiteren Walzen oder einem Endwalzen. Способ по любому из пп. 13 — 22, отличающийся тем, что горячекатаную сталь подвергают холодной прокатке и отжигу в выбранном диапазоне температур.

Процесс производства горячекатаного стального листа с высокой прочностью на разрыв для формовки и особенно для глубокой вытяжки

Verfahren zur Herstellung von warmgewalztem, hochfestem Stahlblech zur Umformung und insbesondere zum TiefziehenУзел по любому из пп.1-9, в котором конструктивные элементы (1, 2) представляют собой колонны и балки из горячекатаной стали соответственно.

Aufbau nach einem der Ansprüche 1 bis 9, bei welchem die Strukturellen Bauteile (1, 2) warm gewalzte Stahlsäulen bzw. Stahlträger sind. Более чем вековой опыт и современное управление бизнесом сделали компанию ведущим производителем горячекатаного проката из стали .

Горячекатаный стальной лист по п.1 или 2, в котором упомянутый стальной лист имеет равномерное удлинение по меньшей мере 20%.

Warmgewalztes Stahlblech nach Anspruch 1 или 2, wobei das Stahlblech eine gleichförmige Dehnung von mindestens 20% aufweist.Способ по п.1, в котором стальная полоса включает горячекатаную полосу из стали марки .

Ключевая технология для получения качественной полосы

В настоящее время технология литья почти чистой формы является важной областью исследований в черной металлургии. Среди различных видов процесса литья, близкого к конечной, процесс двухвалкового литья привлек большое внимание исследователей. Двухвалковое литье (TRC) было предметом обширных исследований, направленных не только на развитие технологии, но и на понимание эволюции микроструктуры и производство качественных полос.Основными вопросами, касающимися конструкции и эксплуатации двухвалковых разливочных машин, являются теплопередача металла-формы, система подачи металла и их возможное влияние на формирование твердой оболочки и характеристики полос. Настоящий обзор дает представление о технологическом аспекте, моделировании и вопросах качества в процессе вертикального двухвалкового литья полосы и помогает улучшить конструкцию двухвалковой разливочной машины.

Двухвалковое литье (TRC) было предметом обширных исследований, направленных не только на развитие технологии, но и на понимание эволюции микроструктуры и производство качественных полос.Основными вопросами, касающимися конструкции и эксплуатации двухвалковых разливочных машин, являются теплопередача металла-формы, система подачи металла и их возможное влияние на формирование твердой оболочки и характеристики полос. Настоящий обзор дает представление о технологическом аспекте, моделировании и вопросах качества в процессе вертикального двухвалкового литья полосы и помогает улучшить конструкцию двухвалковой разливочной машины.

1. Введение

Процесс двухвалкового литья полосы — это технология литья почти чистой формы для производства тонких полос толщиной около 0.От 1 мм до 6,0 мм. Этот процесс позволяет получать тонкие полосы непосредственно из жидкого металла, сочетая разливку и прокатку за один этап. Этот процесс обеспечивает лучший контроль микроструктуры и механических свойств литой полосы. Процесс двухвалкового литья полосы очень прост, но в этом процессе участвует несколько сложных явлений, таких как поток жидкости, теплопередача и затвердевание. Процесс двухвалкового литья полосы динамичный и быстрый, происходит при высокой температуре. Успешный процесс двухвалкового литья полосы привел к исключению процесса горячей прокатки и сделал производство полос, которые трудно подвергать горячей прокатке [1].В зависимости от толщины полосы скорости затвердевания в этом процессе обычно варьируются от 10 2 К / с до 10 4 К / с, что значительно ниже диапазона быстрого затвердевания (от 10 5 К / с до 10 6 К / с). Литье полосы с использованием двухвалковой разливочной машины имеет много преимуществ, таких как низкая стоимость оборудования, низкие эксплуатационные расходы, экономия энергии, экономия места и т. Д. [2]. Однако у него есть и недостатки; один из основных недостатков — низкая производительность [3].

Процесс двухвалкового литья полосы очень прост, но в этом процессе участвует несколько сложных явлений, таких как поток жидкости, теплопередача и затвердевание. Процесс двухвалкового литья полосы динамичный и быстрый, происходит при высокой температуре. Успешный процесс двухвалкового литья полосы привел к исключению процесса горячей прокатки и сделал производство полос, которые трудно подвергать горячей прокатке [1].В зависимости от толщины полосы скорости затвердевания в этом процессе обычно варьируются от 10 2 К / с до 10 4 К / с, что значительно ниже диапазона быстрого затвердевания (от 10 5 К / с до 10 6 К / с). Литье полосы с использованием двухвалковой разливочной машины имеет много преимуществ, таких как низкая стоимость оборудования, низкие эксплуатационные расходы, экономия энергии, экономия места и т. Д. [2]. Однако у него есть и недостатки; один из основных недостатков — низкая производительность [3].

Контроль микроструктуры полосы имеет первостепенное значение в процессе двухвалкового литья полосы, поскольку дальнейшее существенное изменение микроструктуры, от которой зависят свойства полосы, может быть невозможно. Микроструктура полосы зависит от скорости охлаждения и скорости фронта затвердевания в различных местах стренги, что, в свою очередь, зависит от параметров литья, таких как скорость литья, зазор между валками, перегрев жидкого металла, усилие валков, материалы валков и т. Следовательно, необходимо определить конкретную комбинацию параметров конструкции и процесса, которая приведет к желаемой микроструктуре полосы.

Микроструктура полосы зависит от скорости охлаждения и скорости фронта затвердевания в различных местах стренги, что, в свою очередь, зависит от параметров литья, таких как скорость литья, зазор между валками, перегрев жидкого металла, усилие валков, материалы валков и т. Следовательно, необходимо определить конкретную комбинацию параметров конструкции и процесса, которая приведет к желаемой микроструктуре полосы.

2. Процесс разливки полосы и его классификация

Процесс литья почти чистой формы стимулировал увеличение усилий по производству плоских изделий с точки зрения как инвестиционных, так и эксплуатационных затрат, а также большей гибкости и возможности улучшения свойств материала по сравнению с традиционная технология непрерывного литья.С целью достижения хорошего качества поверхности и высокой производительности были разработаны различные типы процессов литья почти чистой формы (NNSC), которые также известны как процесс ленточного литья (SC).

Процесс литья полосы — это категория процесса NNSC, при котором тонкие полосы производятся непосредственно из жидкого металла. Принцип технологии ленточного литья заключается в затвердевании жидкого металла при его контакте с вращающейся формой и получении тонких полос желаемой толщины.Этот процесс был впервые разработан Бессемером [4]. Это стало одной из самых интересных технологий в черной и цветной металлургии за последнее десятилетие. Движущие силы для развития этой технологии следующие: (i) Сокращение ступеней . Сокращение шагов прокатки приводит к экономии труда и энергии по сравнению с обычным способом литья [2, 5]. (Ii) Более низкое потребление энергии . С сокращением производственных этапов потребность в энергии становится меньше.(iii) Снижение инвестиционных затрат . С уменьшением этапов обработки снижается стоимость производства [6].

Принцип технологии ленточного литья заключается в затвердевании жидкого металла при его контакте с вращающейся формой и получении тонких полос желаемой толщины.Этот процесс был впервые разработан Бессемером [4]. Это стало одной из самых интересных технологий в черной и цветной металлургии за последнее десятилетие. Движущие силы для развития этой технологии следующие: (i) Сокращение ступеней . Сокращение шагов прокатки приводит к экономии труда и энергии по сравнению с обычным способом литья [2, 5]. (Ii) Более низкое потребление энергии . С сокращением производственных этапов потребность в энергии становится меньше.(iii) Снижение инвестиционных затрат . С уменьшением этапов обработки снижается стоимость производства [6].

С учетом вышеупомянутых преимуществ процесса качество продукта, получаемого в процессе разливки полосы, является важным вопросом, который необходимо учитывать. Choo et al. [7] и Ha et al. [8] обнаружили, что основной проблемой, связанной с качеством полосы, было наличие дефектов на поверхности полосы, таких как поперечные трещины, продольные трещины, складки и полости. В течение последних нескольких десятилетий было разработано множество способов разливки полосы, но все они имеют общий факт, что жидкий металл подается в литейное устройство, а затем затвердевает при прямом контакте с движущейся подложкой. Наконец, отливка выходит прямо из литейной машины в виде затвердевшей полосы. Были обнаружены два основных типа установок для разливки полосы: (i) установка для литья под давлением с одним валком. (Ii) установка для литья с двумя валками.

В течение последних нескольких десятилетий было разработано множество способов разливки полосы, но все они имеют общий факт, что жидкий металл подается в литейное устройство, а затем затвердевает при прямом контакте с движущейся подложкой. Наконец, отливка выходит прямо из литейной машины в виде затвердевшей полосы. Были обнаружены два основных типа установок для разливки полосы: (i) установка для литья под давлением с одним валком. (Ii) установка для литья с двумя валками.

(i) Ролик с одинарным роликом . Одновалковая разливочная машина была впервые разработана в США на основе технологии литья аморфной полосы.Он основан на том принципе, что полосы производятся с использованием вращающейся подложки. Полосы, полученные этим способом, имеют две разные поверхности: поверхность со стороны валка и свободную поверхность. В этом методе скорость отвода тепла и контроля формы полосы недостаточны, что приводит к ухудшению формы и качества полосы.

(ii) Ролик с двумя роликами . Двухвалковая разливочная машина была основана на концепции Бессемера [4], в которой расплавленный металл подается в зазор между валками.У него более высокая теплоотдача, чем у однорядной разливки. В этой разливочной машине можно отливать более толстую полосу, и качество обеих сторон поверхности полосы одинаково.

Двухвалковая разливочная машина была основана на концепции Бессемера [4], в которой расплавленный металл подается в зазор между валками.У него более высокая теплоотдача, чем у однорядной разливки. В этой разливочной машине можно отливать более толстую полосу, и качество обеих сторон поверхности полосы одинаково.

Эти методы обработки были исследованы различными исследователями. Однако для производства тонких полос двухвалковое литье стало ведущей технологией, которой в настоящее время уделяется большое внимание.

3. Процесс двухвалковой разливки полосы

Процесс двухвалковой разливки полосы основан на концепции, первоначально предложенной английским инженером сэром Бессемером [4].Этот процесс включает подачу расплавленного металла между двумя вращающимися в противоположных направлениях валками, которые действуют как элементы охлаждения и деформации, для затвердевания расплавленного металла в лист. Характеристики процесса, которые делают его таким привлекательным, следующие: (i) Литье без трения . Валок и затвердевший металл движутся примерно с одинаковой скоростью. (Ii) Смазка шлака не требуется, что увеличивает тепловой поток на границе раздела металл-валок и приводит к более высокой скорости затвердевания. (Iii) Комбинация литья и прокатки находится в разовая операция.

Валок и затвердевший металл движутся примерно с одинаковой скоростью. (Ii) Смазка шлака не требуется, что увеличивает тепловой поток на границе раздела металл-валок и приводит к более высокой скорости затвердевания. (Iii) Комбинация литья и прокатки находится в разовая операция.

Двухвалковые машины для разливки лент могут состоять из рулонов одинакового или неравного размера. Эти валки могут быть расположены горизонтально, вертикально или наклонно [9, 10]. В зависимости от направления разливки двухвалковая разливочная машина делится на два типа, которые показаны на рисунке 1. Это (1) двухвалковая разливочная машина для вертикальной разливки полосы (VTRSC), (2) горизонтальная двухвалковая разливочная машина ( HTRSC).

В вертикальной двухвалковой разливочной машине два валка выровнены по горизонтали и направление разливки находится в вертикальном направлении, тогда как в горизонтальной двухвалковой разливочной машине два валка выровнены вертикально, а направление разливки — в горизонтальном направлении. В таблице 1 показано сравнение горизонтальной двухвалковой разливочной машины и вертикальной двухвалковой разливочной машины [11].

В таблице 1 показано сравнение горизонтальной двухвалковой разливочной машины и вертикальной двухвалковой разливочной машины [11].

| Конечная цель двухвалковой разливочной машины — разливка тоньше, шире и быстрее с минимизацией макро- и микродефектов на поверхности полосы. Разливка шире и быстрее напрямую увеличивает производительность, в то время как литье меньшей толщины является преимуществом, позволяющим сэкономить на последующих этапах холодной прокатки.||||||||||||||||||||||||||

Основываясь на сравнении HTRSC и VTRSC, наиболее типичной конфигурацией, используемой при разливке полосы, является так называемая вертикальная двухвалковая разливочная машина.

Основываясь на сравнении HTRSC и VTRSC, наиболее типичной конфигурацией, используемой при разливке полосы, является так называемая вертикальная двухвалковая разливочная машина. При непрерывном отводе тепла через движущиеся валки толщина затвердевшей оболочки постепенно увеличивается. Наконец, две затвердевшие оболочки контактируют друг с другом и свариваются вместе в зазоре валков (минимальное расстояние между валками), и материал выходит из литейной машины в виде затвердевшей полосы [12].Более подробный схематический вид вертикальной двухвалковой машины для разливки полосы представлен на рисунке 2.

При непрерывном отводе тепла через движущиеся валки толщина затвердевшей оболочки постепенно увеличивается. Наконец, две затвердевшие оболочки контактируют друг с другом и свариваются вместе в зазоре валков (минимальное расстояние между валками), и материал выходит из литейной машины в виде затвердевшей полосы [12].Более подробный схематический вид вертикальной двухвалковой машины для разливки полосы представлен на рисунке 2. продвигаются через ванну расплава и, наконец, контактируют друг с другом в зазоре между валками (минимальное расстояние между двумя валками) [2].Преобразование из жидкости в твердое включает полутвердую область, то есть мягкую зону. Когда затвердевающий металл достигает достаточной прочности, материал подвергается горячей обработке перед тем, как покинуть зону захвата валка, что позволяет изменять геометрические свойства и микроструктуру полосы. Это обеспечивает лучшее сцепление двух оболочек друг с другом, избегая пустот и пористости в центре полосы. Таким образом, процесс двухвалкового литья полосы объединяет затвердевание и деформацию в один процесс.Явление затвердевания в процессе двухвалковой разливки полосы зависит от следующих параметров процесса двухвалковой разливки полосы: (i) Диаметр валка. (Ii) Материал валка. (Iii) Скорость разливки. (Iv) Зазор между валками. ( v) Система подачи металла. (vi) Коэффициент теплопередачи металлопроката.

продвигаются через ванну расплава и, наконец, контактируют друг с другом в зазоре между валками (минимальное расстояние между двумя валками) [2].Преобразование из жидкости в твердое включает полутвердую область, то есть мягкую зону. Когда затвердевающий металл достигает достаточной прочности, материал подвергается горячей обработке перед тем, как покинуть зону захвата валка, что позволяет изменять геометрические свойства и микроструктуру полосы. Это обеспечивает лучшее сцепление двух оболочек друг с другом, избегая пустот и пористости в центре полосы. Таким образом, процесс двухвалкового литья полосы объединяет затвердевание и деформацию в один процесс.Явление затвердевания в процессе двухвалковой разливки полосы зависит от следующих параметров процесса двухвалковой разливки полосы: (i) Диаметр валка. (Ii) Материал валка. (Iii) Скорость разливки. (Iv) Зазор между валками. ( v) Система подачи металла. (vi) Коэффициент теплопередачи металлопроката. Для увеличения скорости затвердевания используется рулонный материал с более высокой теплопроводностью, что позволяет повысить скорость охлаждения и снизить температуру поверхности [11, 13].Обычно валки изготавливают из стали или меди. Материал валков оказывает значительное влияние на скорость валков, которая может быть достигнута благодаря тому факту, что материал валка определяет коэффициент теплопередачи на границе раздела между расплавленным металлом и поверхностью валка. Чем выше коэффициент теплопередачи, тем больше тепла может быть извлечено за более короткий период времени, что, в свою очередь, дает возможность разливки с более высокими скоростями [14]. Таким образом, рулонный материал напрямую влияет на производительность литой полосы в процессе двухвалковой разливки полосы.Haga et al. [11] обнаружили, что, используя медный валок в двухвалковой разливочной машине в качестве рулонного материала, двухвалковая разливочная машина смогла разливать со скоростью в 10 раз более высокой и уменьшила толщину полосы вдвое по сравнению с полосой, приготовленной непрерывное литье.

Для увеличения скорости затвердевания используется рулонный материал с более высокой теплопроводностью, что позволяет повысить скорость охлаждения и снизить температуру поверхности [11, 13].Обычно валки изготавливают из стали или меди. Материал валков оказывает значительное влияние на скорость валков, которая может быть достигнута благодаря тому факту, что материал валка определяет коэффициент теплопередачи на границе раздела между расплавленным металлом и поверхностью валка. Чем выше коэффициент теплопередачи, тем больше тепла может быть извлечено за более короткий период времени, что, в свою очередь, дает возможность разливки с более высокими скоростями [14]. Таким образом, рулонный материал напрямую влияет на производительность литой полосы в процессе двухвалковой разливки полосы.Haga et al. [11] обнаружили, что, используя медный валок в двухвалковой разливочной машине в качестве рулонного материала, двухвалковая разливочная машина смогла разливать со скоростью в 10 раз более высокой и уменьшила толщину полосы вдвое по сравнению с полосой, приготовленной непрерывное литье. Микроструктура полоски также была лучше.

Микроструктура полоски также была лучше.

д. [12].

д. [12]. Контроль состояния затвердевания путем управления параметрами процесса является фундаментальным требованием для предотвращения или значительного замедления появления макро- и микроструктурных дефектов в материалах полосы.

Контроль состояния затвердевания путем управления параметрами процесса является фундаментальным требованием для предотвращения или значительного замедления появления макро- и микроструктурных дефектов в материалах полосы. Модель применялась для литья чистого алюминия, где не учитывалось наличие мягких зон. На основе этих предположений был получен стационарный двумерный профиль скорости и температуры в твердой и жидкой областях. Что касается потока жидкости, в области жидкости был получен рециркулирующий поток, который увеличивался с увеличением расхода. Двумерная численная модель двухвалковой непрерывной разливки, аналогичная моделям Миядзавы и Секели [23], была разработана Сайто и др.[24]. Они изучили характеристики теплопередачи и потока как в твердой, так и в жидкой фазах металла и решали основные уравнения отдельно, используя метод конечных разностей.

Модель применялась для литья чистого алюминия, где не учитывалось наличие мягких зон. На основе этих предположений был получен стационарный двумерный профиль скорости и температуры в твердой и жидкой областях. Что касается потока жидкости, в области жидкости был получен рециркулирующий поток, который увеличивался с увеличением расхода. Двумерная численная модель двухвалковой непрерывной разливки, аналогичная моделям Миядзавы и Секели [23], была разработана Сайто и др.[24]. Они изучили характеристики теплопередачи и потока как в твердой, так и в жидкой фазах металла и решали основные уравнения отдельно, используя метод конечных разностей. С помощью этого подхода автор проанализировал влияние входящего потока на формирование твердой оболочки в двухвалковой МНЛЗ. После Мураками и др. [25], математическая модель, основанная на методе конечного объема, была разработана Ли [26] для прогнозирования поля потока и явлений затвердевания в области вращающегося вала во время двухвалковой разливки жидкой стали (SUS304) со скоростью 1,41 м / с. (Рулон 18 об / мин) скорость. В своей модели они предсказали конечную точку затвердевания, которая дает ценную информацию о тепловом напряжении охлаждающих валков и силе разделения валков.Hwang и Kang [27] разработали стационарную двумерную модель теплопередачи и потока жидкости для двухвалкового ленточного литья из нержавеющей стали и сплава Pb-Sn с использованием метода конечных элементов. Было учтено тепловыделение из-за вязкой работы и пластического течения, и было обнаружено, что вязкая работа оказывает незначительное влияние на температурные профили. Результаты их моделирования показали только качественное согласие с экспериментальной работой, разработанной Saitoh et al.

С помощью этого подхода автор проанализировал влияние входящего потока на формирование твердой оболочки в двухвалковой МНЛЗ. После Мураками и др. [25], математическая модель, основанная на методе конечного объема, была разработана Ли [26] для прогнозирования поля потока и явлений затвердевания в области вращающегося вала во время двухвалковой разливки жидкой стали (SUS304) со скоростью 1,41 м / с. (Рулон 18 об / мин) скорость. В своей модели они предсказали конечную точку затвердевания, которая дает ценную информацию о тепловом напряжении охлаждающих валков и силе разделения валков.Hwang и Kang [27] разработали стационарную двумерную модель теплопередачи и потока жидкости для двухвалкового ленточного литья из нержавеющей стали и сплава Pb-Sn с использованием метода конечных элементов. Было учтено тепловыделение из-за вязкой работы и пластического течения, и было обнаружено, что вязкая работа оказывает незначительное влияние на температурные профили. Результаты их моделирования показали только качественное согласие с экспериментальной работой, разработанной Saitoh et al. [24]. Следуя тем же принципам исследования, представленного Murakami et al.[25] , Сейедейн и Хасан [28] также применили граничные координаты для моделирования двумерного стационарного турбулентного потока жидкости, теплообмена и затвердевания в клиновидной полости двухвалковой машины для разливки полосы. Они улучшили численную схему, принятую при решении основных уравнений; однако в своей первой модели они не включали явления затвердевания, а в более поздней модели они рассматривали явления затвердевания вместе с не зависящими от температуры свойствами жидкого металла и скоростью разливки 1 м / с (16 об / мин).Чанг и Венг [29] использовали метод конечных элементов для моделирования двухвалковой разливки. Они объединили поток жидкости и теплопередачу в этой модели и включили схему поиска интерфейса для метода локального преобразования, чтобы упростить модель, что помогло легко справиться с поведением различных материалов и неоднородностью свойств материала на разных фазах во время моделирования.

[24]. Следуя тем же принципам исследования, представленного Murakami et al.[25] , Сейедейн и Хасан [28] также применили граничные координаты для моделирования двумерного стационарного турбулентного потока жидкости, теплообмена и затвердевания в клиновидной полости двухвалковой машины для разливки полосы. Они улучшили численную схему, принятую при решении основных уравнений; однако в своей первой модели они не включали явления затвердевания, а в более поздней модели они рассматривали явления затвердевания вместе с не зависящими от температуры свойствами жидкого металла и скоростью разливки 1 м / с (16 об / мин).Чанг и Венг [29] использовали метод конечных элементов для моделирования двухвалковой разливки. Они объединили поток жидкости и теплопередачу в этой модели и включили схему поиска интерфейса для метода локального преобразования, чтобы упростить модель, что помогло легко справиться с поведением различных материалов и неоднородностью свойств материала на разных фазах во время моделирования. Трехмерная модель потока жидкости, теплопередачи и затвердевания была разработана Гатри и Таваресом [30] для изучения различных систем доставки металла для двухвалкового литья с использованием кода METFLO.Это моделирование было применено к экспериментальной литейной машине, изучаемой в Канаде, с радиусом валка 0,30 м, производящей стальные полосы толщиной от 4 до 7 мм при относительно низкой скорости разливки от 0,06 до 0,2 м / с (от 5 до 7 об / мин. ).

Трехмерная модель потока жидкости, теплопередачи и затвердевания была разработана Гатри и Таваресом [30] для изучения различных систем доставки металла для двухвалкового литья с использованием кода METFLO.Это моделирование было применено к экспериментальной литейной машине, изучаемой в Канаде, с радиусом валка 0,30 м, производящей стальные полосы толщиной от 4 до 7 мм при относительно низкой скорости разливки от 0,06 до 0,2 м / с (от 5 до 7 об / мин. ). Они использовали вязкость жидкого металла, зависящую от температуры, но остальные свойства материалов не менялись в зависимости от температуры.Они обнаружили, что скорость разливки и коэффициент теплопередачи расплава на валке были основными параметрами, влияющими на толщину полосы, в то время как перегрев расплава оказывал незначительное влияние. Ким и др. Провели численное исследование характеристик потока жидкости и теплопередачи в клиновидной ванне при ленточном литье нержавеющей стали при скорости разливки 0,3 м / с (16 об / мин). [33]. Они изучили влияние зазора валков и различной конструкции сопла на характер течения расплава и распределение температуры.На основе своей модели они разработали фундаментальное понимание конструкции двухвалковой разливочной системы.

Они использовали вязкость жидкого металла, зависящую от температуры, но остальные свойства материалов не менялись в зависимости от температуры.Они обнаружили, что скорость разливки и коэффициент теплопередачи расплава на валке были основными параметрами, влияющими на толщину полосы, в то время как перегрев расплава оказывал незначительное влияние. Ким и др. Провели численное исследование характеристик потока жидкости и теплопередачи в клиновидной ванне при ленточном литье нержавеющей стали при скорости разливки 0,3 м / с (16 об / мин). [33]. Они изучили влияние зазора валков и различной конструкции сопла на характер течения расплава и распределение температуры.На основе своей модели они разработали фундаментальное понимание конструкции двухвалковой разливочной системы. Д., На явления затвердевания в клиновидной ванне расплава и оптимизировали параметры процесса на основе моделирования для литья качественных полос.Промышленный процесс двухвалкового литья был проанализирован Cruchaga et al. [35] с помощью МКЭ для изучения связанных потоков жидкости и явлений фазового перехода. В этой работе автор исследовал влияние различных скоростей прокатки, коэффициентов теплопередачи металлопроката на поток, а также характер теплопередачи и затвердевания и обнаружил, что температура полосы на выходе выше при более высокой скорости прокатки и меньшем количестве металла. коэффициент теплоотдачи валка. Интегральная трехмерная модель потока жидкости и теплопередачи во время двухвалковой разливки полосы была разработана Miao et al.[36] с помощью МКЭ, и они изучили влияние различных параметров процесса на поток жидкости и температурное поле. Их модель помогла спроектировать форсунку и контролировать технологические параметры процесса двухвалкового литья. Численное исследование характеристик потока жидкости и теплообмена в бассейне было исследовано Bae et al.

Д., На явления затвердевания в клиновидной ванне расплава и оптимизировали параметры процесса на основе моделирования для литья качественных полос.Промышленный процесс двухвалкового литья был проанализирован Cruchaga et al. [35] с помощью МКЭ для изучения связанных потоков жидкости и явлений фазового перехода. В этой работе автор исследовал влияние различных скоростей прокатки, коэффициентов теплопередачи металлопроката на поток, а также характер теплопередачи и затвердевания и обнаружил, что температура полосы на выходе выше при более высокой скорости прокатки и меньшем количестве металла. коэффициент теплоотдачи валка. Интегральная трехмерная модель потока жидкости и теплопередачи во время двухвалковой разливки полосы была разработана Miao et al.[36] с помощью МКЭ, и они изучили влияние различных параметров процесса на поток жидкости и температурное поле. Их модель помогла спроектировать форсунку и контролировать технологические параметры процесса двухвалкового литья. Численное исследование характеристик потока жидкости и теплообмена в бассейне было исследовано Bae et al. [37] и Cao et al. [38], скорость разливки варьировалась от 0,05 до 0,52 м / с (от 4 до 20 об / мин). Влияние скорости разливки и высоты ванны на структуру потока и затвердевание было изучено для получения полос хорошего качества.На основе своей модели они численно обнаружили, что положение конечной точки затвердевания зависит от параметров процесса, а расположение и размер вихря в области ванны имеют большое влияние на скорость охлаждения во время процесса двухвалкового литья. Zhang et al. [39] разработали модель FEM для моделирования процесса двухвалковой разливки полосы при скорости разливки 0,52 м / с (20 об / мин) и изучили влияние параметров процесса, то есть температуры разливки и высоты уровня жидкости для контроля двухвалковой разливки. процесс литья рулонной полосы и улучшения качества полос.Модель CFD, разработанная Zeng et al. [10] сосредоточены на лучшем понимании характеристик текучести расплава и теплообмена во время быстрого затвердевания расплава Mg во время двухвалкового литья.

[37] и Cao et al. [38], скорость разливки варьировалась от 0,05 до 0,52 м / с (от 4 до 20 об / мин). Влияние скорости разливки и высоты ванны на структуру потока и затвердевание было изучено для получения полос хорошего качества.На основе своей модели они численно обнаружили, что положение конечной точки затвердевания зависит от параметров процесса, а расположение и размер вихря в области ванны имеют большое влияние на скорость охлаждения во время процесса двухвалкового литья. Zhang et al. [39] разработали модель FEM для моделирования процесса двухвалковой разливки полосы при скорости разливки 0,52 м / с (20 об / мин) и изучили влияние параметров процесса, то есть температуры разливки и высоты уровня жидкости для контроля двухвалковой разливки. процесс литья рулонной полосы и улучшения качества полос.Модель CFD, разработанная Zeng et al. [10] сосредоточены на лучшем понимании характеристик текучести расплава и теплообмена во время быстрого затвердевания расплава Mg во время двухвалкового литья. Они также подчеркнули влияние скорости разливки и толщины (двухвалкового зазора) на течение расплава и затвердевание. Они использовали постоянные теплофизические свойства, такие как плотность, удельная теплоемкость, скрытая теплота, теплопроводность и вязкость, и измерили температуру литой полосы как на модели, так и на эксперименте и обнаружили, что результаты расчетов для различных скоростей литья хорошо согласуются с экспериментальное определение.Fang et al. В [40] моделировалось температурное поле полосы при двухвалковом способе литья и изучалось изменение температуры при различных радиусах валков и зазоров между валками. Они обнаружили, что при меньшем радиусе валков и большем зазоре между валками точка замерзания близка к выходу. В своей модели они смоделировали модель со скоростью разливки от 0,5 м / с до 1,33 м / с (от 10 до 43 об / мин) и не учли температурную зависимость теплофизических свойств. Трехмерная математическая модель была разработана для моделирования турбулентного потока жидкости, теплопередачи и затвердевания в ванне двухвалковой разливочной машины со скоростью разливки 1 м / с [41].

Они также подчеркнули влияние скорости разливки и толщины (двухвалкового зазора) на течение расплава и затвердевание. Они использовали постоянные теплофизические свойства, такие как плотность, удельная теплоемкость, скрытая теплота, теплопроводность и вязкость, и измерили температуру литой полосы как на модели, так и на эксперименте и обнаружили, что результаты расчетов для различных скоростей литья хорошо согласуются с экспериментальное определение.Fang et al. В [40] моделировалось температурное поле полосы при двухвалковом способе литья и изучалось изменение температуры при различных радиусах валков и зазоров между валками. Они обнаружили, что при меньшем радиусе валков и большем зазоре между валками точка замерзания близка к выходу. В своей модели они смоделировали модель со скоростью разливки от 0,5 м / с до 1,33 м / с (от 10 до 43 об / мин) и не учли температурную зависимость теплофизических свойств. Трехмерная математическая модель была разработана для моделирования турбулентного потока жидкости, теплопередачи и затвердевания в ванне двухвалковой разливочной машины со скоростью разливки 1 м / с [41]. Подход Дарси-пористости был использован для изучения потока жидкости в кашицеобразной зоне в бассейне. Было изучено влияние коэффициента теплопередачи и постоянной проницаемости на явления течения и затвердевания, и было обнаружено, что теплопередача между валками и затвердевающим металлом оказывает большое влияние на расположение конечной точки затвердевания, а константа проницаемости была ключевой фактор для понимания поведения потока. Однако в модели учитывались постоянные теплофизические свойства.

Подход Дарси-пористости был использован для изучения потока жидкости в кашицеобразной зоне в бассейне. Было изучено влияние коэффициента теплопередачи и постоянной проницаемости на явления течения и затвердевания, и было обнаружено, что теплопередача между валками и затвердевающим металлом оказывает большое влияние на расположение конечной точки затвердевания, а константа проницаемости была ключевой фактор для понимания поведения потока. Однако в модели учитывались постоянные теплофизические свойства. С помощью модели авторы оптимизировали скорость разливки и температуру разливки для получения качественной полосы. Но в своей модели они также учли теплофизические свойства, не зависящие от температуры, и скорость разливки 0,5 м / с (16 об / мин). Модель терможидкостного напряжения была разработана Хададзаде и Уэллсом [44] для процесса TRC из магниевого сплава AZ31 с использованием метода конечных элементов (МКЭ). Эта модель одновременно рассматривает явления переноса с развитием напряжений и деформаций в литой полосе и анализирует влияние расстояния возврата на термомеханическое поведение полосы AZ31 во время TRC.Шоудонг и Цзинчао [45] разработали микромодель для моделирования структуры затвердевания при двухвалковом литье из Al-4,5% Cu. На основе микромодели они изучили влияние коэффициента теплопередачи и температуры разливки на микроструктуру затвердевания полосы и обнаружили, что с увеличением температуры разливки жидкого металла размер зерна увеличивается. Хададзаде и др. [46] разработали модель конечных элементов для процесса двухвалкового литья для прогнозирования потока жидкости, теплопередачи и развития напряжений в литой полосе.