Тестер адгезии покрытий методом решетчатых надрезов TQC CC1000

Главная » Каталог » Контроль качества покрытий » Определение адгезии покрытий » Тестер адгезии покрытий методом решетчатых надрезов TQC CC1000

Набор для оценки адгезии методом поперечных насечек TQC CC1000 используется для проверки адгезии сухого слоя краски на подложке с помощью серии разрезов на покрытии. Круглый резак имеет восемь режущих кромок, которые можно легко менять путем вращения ножа.

Особенности

Метод решетчатых надрезов – это метод оценки адгезии лакокрасочных покрытий при прорезании их насквозь до подложки. Прибором с 6 или 11 ножами под определенным углом проводится 2 крестообразных надреза покрытия, с целью получения решетчатых надрезов, состоящих из 25 или 100 квадратов. Контролируемая зона оценивается с помощью шкалы оценки результатов.

Стандарты

Используется в соответствии с:

DIN ISO 2409:

- 6 зубцов с шагом 1 мм для покрытий до 60 мкм на твердых подложках

- 6 зубцов с шагом 2 мм для покрытий до 60 мкм на мягких подложках

- 6 зубцов с шагом 2 мм для покрытий от 61 до 120 мкм на твердых и мягких подложках

- 6 зубцов с шагом 3 мм для покрытий от 121 мкм до 250мкм на твердых и мягких подложках

ASTM 3359:

- 11 зубцов с шагом 1 мм для покрытий до 50 мкм

- 11 зубцов с шагом 1,5 мм для покрытий от 50 до 125 мкм

ГОСТ 15140

Содержимое упаковки

В комплект поставки входит:

- Износостойкая рукоятка;

- резак;

- щетка;

- лупа;

- липкая лента по ISO 2409;

- кейс из АБС пл/массы;

-

инструкция пользователя.

Код для заказа

| Артикул | Описание |

| VF1839 | Полный комплект для оценки адгезии покрытий методом поперечных начечек по стандарту DIN/ISO: резак 6 зубцов по 1 мм, износостойкая рукоятка, щетка, лупа, липкая лента по ISO 2409, кейс из АБС пл/массы |

| VF1842 | Полный комплект для оценки адгезии покрытий методом поперечных начечек по стандарту DIN/ISO: резак 6 зубцов по 2 мм, износостойкая рукоятка, щетка, лупа, липкая лента по ISO 2409, кейс из АБС пл/массы |

| VF1844 | Полный комплект для оценки адгезии покрытий методом поперечных начечек по стандарту DIN/ISO: резак 6 зубцов по 3 мм, износостойкая рукоятка, щетка, лупа, липкая лента по ISO 2409, кейс из АБС пл/массы |

| VF1846 | Полный комплект для оценки адгезии покрытий методом поперечных начечек по стандарту ASTM: резак 11 зубцов по 1 мм, износостойкая рукоятка, щетка, лупа, липкая лента по ISO 2409, кейс из АБС пл/массы |

| VF1847 | Полный комплект для оценки адгезии покрытий методом поперечных начечек по стандарту ASTM: резак 11 зубцов по 1,5 мм, износостойкая рукоятка, щетка, лупа, липкая лента по ISO 2409, кейс из АБС пл/массы |

Запасные части и дополнительные аксессуары

| Артикул | Описание |

| VF2355 | Запасной резак для СС1000 по стандарту DIN/ISO 6 зубцов по 1 мм |

| VF2357 | Запасной резак для СС1000 по стандарту DIN/ISO 6 зубцов по 2 мм |

| VF2358 | Запасной резак для СС1000 по стандарту DIN/ISO 6 зубцов по 3 мм |

| VF2359 | Запасной резак для СС1000 по стандарту ASTM 11 зубцов по 1 мм |

| VF1861 | Запасной резак по стандарту ASTM 11 зубцов по 1,5 мм |

| SP3007 |

Лента для оценки адгезии по ISO 2409:2003. длина 11 м, ширина 25 мм длина 11 м, ширина 25 мм |

| SP3010 | Лента для оценки адгезии по ISO 2409:2003. длина 11 м, ширина 25 мм (3 рулона) |

| SP3020 | Лента для оценки адгезии по ISO 2409:1999. длина 10 м, ширина 25 мм |

| SP3025 | Лента для оценки адгезии по ISO 2409:1999. длина 50 м, ширина 25 мм |

Сертификат о соответсвии TQC CC1000 ISO 8502-3

Инструкция пользователя TQC CC1000 (английский)

Информационная листовка TQC CC1000 (русский)

Информационная листовка TQC CC1000 (английский)

Нет отзывов об этом товаре.

Написать отзыв

Ваше Имя:Ваш отзыв: Внимание: HTML не поддерживается! Используйте обычный текст.

Оценка: Плохо Хорошо

Введите код, указанный на картинке:

Продолжить

Адгезия (прочность сцепления) строительных и отделочных материалов

Надежность и качество строительных работ во многом зависят от состава и характеристик материалов, при этом важную роль играет адгезия – прочность сцепления.

Комплекс мероприятий по определению адгезии стоит поручать профессиональным специалистам. Для этого вы всегда можете обратиться в Строительную лабораторию «Тест Констракшн».

На свойство адгезии в первую очередь влияет поверхность, на которую будут наноситься материалы. При определении характеристики необходимо учитывать следующие факторы:

- в случае обработки шероховатых поверхностей показатель сцепления достигает максимальных значений – гладкие будут иметь небольшую площадь соприкосновения с составами;

- вещества проникают в пористые поверхности, из-за чего удаление покрытий возможно при механическом воздействии (к примеру, лак и краску часто снимают посредством шлифовки) — многое зависит от структуры конкретных материалов, на которые осуществляется нанесение.

Методы определения адгезии

Определение адгезии методом отрыва

Перед проведением испытаний выясняются особенности исследуемых материалов и их применение. Определение прочности сцепления материалов заключается в измерении силы, необходимой для отрыва покрытия от поверхности. При проведении испытаний используется специальный металлический диск и адгезиметр.

При проведении испытаний используется специальный металлический диск и адгезиметр.

При выполнении работ на производстве на всех видах конструкций выбирают минимум по 5 участков определенной площади, расположенных на расстоянии не менее 300 мм друг от друга. На испытаниях на материалы приклеивают металлические диски, после чего происходит надрезание покрытия по периметру наклеенных элементов.

Использование металлических дисков также предусматривается при проведении испытаний незащищенных.

Проверка адгезии покрытий с конкретными поверхностями осуществляется после затвердения клея, присоединяющего диски к материалам. Посредством отрыва изделий специальным устройством – адгезиметром определяются нужные показатели.

Определение адгезии Х- образными надрезами

Адгезию определяют методом Х-образного надреза и оценивают по качеству, используя шкалу от 0 до 5 баллов.

Метод Х-образного надреза может быть использован на покрытиях любой толщины и для твердых покрытий.

Покрытия, которые содержат пигменты или наполнители в форме чешуек, такой метод может давать недостоверные результаты. Поэтому мы рекомендуем использовать методы, которые дает производитель материалов.

Для проведения Х-образного надреза делают два надреза под углом друг к другу в форме буквы «X». На место надреза накладывают липкую ленту, после чего плотно прижимают ленту к покрытию, далее ее удаляют под определенным углом вместе с отслоившимися участками покрытия.

Определение адгезии методом решетчатых надрезов

Перед испытанием окрашенные пластинки выдерживают при температуре около 23С и относительной влажности около 50% не менее 16 ч, если другие условия не оговорены в документации производителя.

Длина надреза должно составлять не менее 20 мм и в каждом направлении решетчатого рисунка должно равняться шести. Расстояние между надрезами нужно соблюдать одинаковым.

Нормы расстояний между надрезами:

- до 60 мкм — расстояние 1 мм для твердых поверхностей.

К таким поверхностям относятся пластмасса или металл;

К таким поверхностям относятся пластмасса или металл; - до 60 мкм — расстояние 2 мм для мягких поверхностей. К таким поверхностям относятся штукатурка или древесина;

- от 61 до 120 мкм — расстояние 2 мм для мягких и твердых поверхностей;

- от 121 до 250 мкм — расстояние 3 мм для мягких и твердых поверхностей.

Для покрытий толщиной более 250 мкм используют метод определения адгезии Х-образным надрезом.

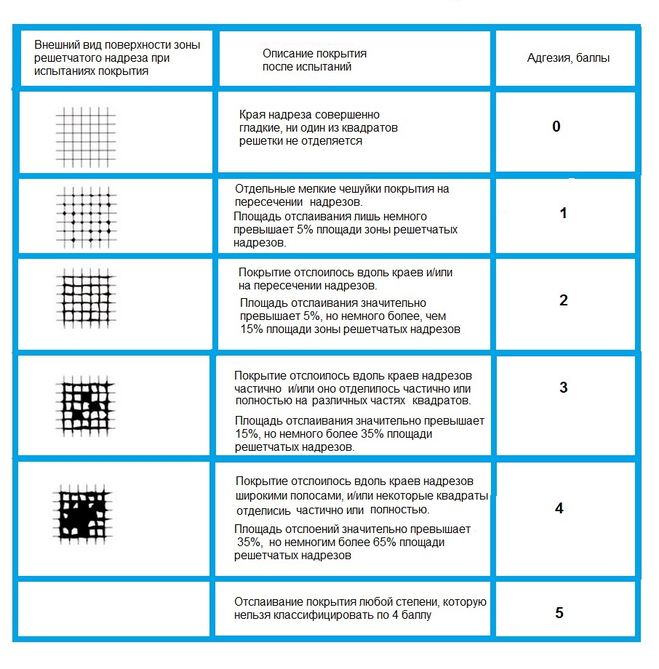

Результаты испытания в ходе проведения данного метода выражают в баллах в соответствии с наблюдаемыми разрушениями.

Специалисты Строительной лаборатории «Тест Констракшн» помогут подобрать оптимальный метод выполнения испытаний, учитывая характеристики материалов и их назначение, а также особенности поверхностей.

Наша лаборатория отличаемся профессиональным и ответственным подходом к каждому процессу, поэтому гарантируем точность полученных данных.

Ознакомиться со стоимостью испытаний можно на странице с Ценами >>

Адгезия системы отделочных покрытийи методы испытаний | Ресурсы

Чтобы просмотреть полный PDF-файл этого отчета, нажмите здесь.

Испытание адгезионных свойств финишного покрытия обеспечит успешную работу продукта.

Чтобы оправдать постоянно растущие ожидания взыскательных клиентов, во всех секторах деревообрабатывающей промышленности все чаще, а не как исключение, все чаще используются очень сложные системы отделки с многоэтапными системами отделки мебели. Эти тенденции в отделке требуют использования глазурей, красителей, тонеров и других высокоэффективных покрытий. С этими отделочными системами отделочники должны быть более бдительными при тестировании, чтобы убедиться, что адгезионные свойства используемой системы будут успешно соответствовать ожиданиям в отношении характеристик продукта.

Адгезия — это очень широкая тема, в которой большое внимание уделяется адгезионным свойствам покрытия в лабораториях составителей; однако, с точки зрения аппликаторов, адгезию часто упускают из виду или неправильно понимают. С точки зрения отделочника я намерен предоставить практические знания об адгезии покрытия и методах проверки целостности адгезии покрытия.

Адгезия — это способность покрытия прилипать к подложке, называемая «адгезия к подложке», и способность покрытия прилипать к нескольким слоям в системе, которая называется «межслойная адгезия».

Механическая и химическая адгезия

На способность покрытия прилипать к поверхности влияют два фактора: механическая адгезия и химическая адгезия.

Механическая адгезия происходит за счет прилипания покрытия к шлифовальному рисунку поверхности и обтекания волокон подложки для механического закрепления пленки на поверхности. Более глубокие и большие профили шлифования увеличивают адгезию покрытия, в то время как более мелкие профили и более гладкие поверхности препятствуют достаточной адгезии покрытия.

Химическая адгезия относится к способности покрытия прилипать к химическому составу покрытия. Различные компоненты химического состава покрытия влияют на адгезию. Покрытие должно обладать достаточными смачивающими свойствами, чтобы проникать в поры поверхности и смачиваться вокруг волокон подложки. Смеси растворителей системы покрытия позволяют покрытию выгорать в слоях покрытия внутри системы. Смоляные свойства покрытия различаются и влияют на способность к прилипанию.

Смеси растворителей системы покрытия позволяют покрытию выгорать в слоях покрытия внутри системы. Смоляные свойства покрытия различаются и влияют на способность к прилипанию.

Как правило, при движении вверх по шкале технологий покрытий от лаков к конверсионным лакам, от двухкомпонентных уретанов к полиэфирам адгезионные свойства значительно улучшаются.

Однако не следует предполагать, что все продукты в каждой категории будут иметь одинаковые характеристики. Каждый продукт будет демонстрировать свою особую степень адгезионных характеристик. В конечном счете, отделщик несет ответственность за проверку того, что выбранная система покрытия соответствует необходимым требованиям к адгезии для каждого конкретного проекта отделки. Одна и та же система покрытия также будет демонстрировать разные уровни химической адгезии к различным породам древесины и подложкам. Древесные смолы, смола и масла в древесине значительно повлияют на химическую адгезию покрытия. Принимая во внимание все различные факторы, влияющие на характеристики адгезии, отделщик должен принимать обоснованные решения в отношении используемой системы покрытия.![]()

Подробный график отделки и стандартная рабочая процедура должны быть написаны и утверждены подписью представителя поставщика покрытий. Чтобы убедиться, что выбранная система покрытия надежна и надежна, отделочники должны всегда проводить надлежащие испытания пленки на адгезию перед производством.

Три процедуры для оценки адгезии

Существуют три различных процедуры для оценки устойчивости покрытия к отделению от подложки и проведения различных анализов адгезии пленки: тест с перекрестной штриховкой, тест на адгезию со скребком и тест на отрыв .

В методе испытания на царапание используется утяжеленная балансирная балка с закругленным щупом или петлей, прикрепленной к балке. Панели с сухой отделочной пленкой проталкиваются под иглу, и балка нагружается увеличивающимся весом до тех пор, пока отделка не соскребается с подложки. Оценщик использует вес в килограммах, необходимый для удаления пленки, чтобы присвоить значение адгезионным свойствам покрытия. Эта процедура соответствует американскому стандартному методу испытаний (ASTM) — D219.7, D2248, D2454, 5178, в зависимости от тестируемого покрытия и подложки. Полные методы испытаний можно найти на веб-сайте ASTM.

Эта процедура соответствует американскому стандартному методу испытаний (ASTM) — D219.7, D2248, D2454, 5178, в зависимости от тестируемого покрытия и подложки. Полные методы испытаний можно найти на веб-сайте ASTM.

Вторым и наиболее часто используемым методом испытаний в деревообрабатывающей промышленности является испытание поперечной штриховкой. Этот тест выполняется быстро и просто с помощью недорогого тестового набора для поперечной штриховки. Решетчатый рисунок вырезается на финишной пленке вплоть до подложки с помощью резака с поперечной штриховкой. Затем испытательный участок очищают кистью по диагонали пять раз в каждом направлении, чтобы удалить любые отслоившиеся частицы отделочного покрытия.

Специальную ленту для проверки адгезии затем плотно наклеивают на испытательный участок с поперечной штриховкой и быстро удаляют, оттягивая ленту от испытательного участка, чтобы увидеть количество покрытия, снятого испытательной лентой. Затем заштрихованную тестовую область визуально сравнивают со стандартами (ASTM) D3002 и D3359.

Сначала вырежьте штриховку в отделочной пленке на подложке с помощью резака

. Затем почистите область штриховки. С 9Лента с поперечной штриховкой 0013 наносится на участок, снимается. Наконец,

сравните испытательную область со штриховкой со стандартами адгезии ASTM

, внизу справа. Фотографии предоставлены AWFI.

В стандартах есть пять таблиц с наглядными диаграммами разной степени отрыва пленки. Класс ASTM 5B показывает отсутствие отрыва пленки, что соответствует наивысшему уровню адгезии. ASTM класс 1B иллюстрирует от 35 до 65 процентов удаленной пленки, что соответствует наихудшей адгезии. Класс 2B-4B представляет различные степени адгезии между классами 1B и 5B. По характеру этого визуального сравнения результаты иногда несколько субъективны и не являются окончательными с числовым значением, связанным с этим тестом.

В третьем методе используется гидравлический тестер отрыва для измерения растягивающего напряжения в фунтах на квадратный дюйм (psi), необходимого для отделения покрытия в направлении, перпендикулярном подложке. Для проведения этого теста мы использовали тестер адгезии DeFelsko Positest в соответствии со стандартом ASTM D4541. Металлическая загрузочная тележка крепится перпендикулярно поверхности сухой пленки покрытия с помощью клея СА (цианоакрилат или «суперклей») или клея, поставляемого производителем.

Для проведения этого теста мы использовали тестер адгезии DeFelsko Positest в соответствии со стандартом ASTM D4541. Металлическая загрузочная тележка крепится перпендикулярно поверхности сухой пленки покрытия с помощью клея СА (цианоакрилат или «суперклей») или клея, поставляемого производителем.

Когда клей затвердеет, тележка прикрепляется к гидравлическому съемному оборудованию с применением гидравлического давления, которое постепенно увеличивается до тех пор, пока тележка не оторвет покрытие от подложки. Манометр на тестере показывает величину давления (psi), необходимого для отделения покрытия от подложки.

Результатом является окончательный номер, который может быть присвоен адгезионным свойствам покрытия. Могут быть разные показания, полученные на разных участках испытательной панели из-за разной плотности древесной подложки. Высокий и низкий диапазон давления отрыва, приемлемый для удовлетворения ожиданий, должен быть отнесен к адгезионной способности покрытия.

Согласно нашим исследованиям, не существует стандарта для ожидаемого давления отрыва для каждой категории покрытий, наносимых на различные подложки, и должен определяться отделочником для конкретной оцениваемой системы покрытий.

Сколько времени должно пройти отверждение перед испытанием на адгезию? Рекомендуется проверять покрытие после первоначального отверждения и после длительного отверждения. Следует следовать рекомендациям производителя покрытия в отношении того, когда проводить испытание на адгезию. Необходимо учитывать такие факторы, как число нанесенных милов, сушка на воздухе или метод принудительной сушки, а также тип покрытия при проведении испытаний.

Обычно через 30 дней следует провести второй тест. По мере отверждения покрытия адгезионные свойства будут меняться. Адгезия некоторых покрытий улучшается по мере того, как покрытие продолжает сшиваться, адгезия других систем покрытий снижается из-за разной степени усадки между слоями подложки или покрытия внутри системы.

Финишеры никогда не должны ослаблять защиту от некачественной адгезии. Один серьезный сбой продукта может привести к банкротству и стоить вам, отделочнику, вашей работы.

Ред. примечание: Фил Стивенсон является основателем Американского института отделки древесины в Вайнленде, штат Нью-Джерси. Диаграмма ATSM была взята с разрешения из стандарта D 3359-02 «Стандартные методы испытаний для измерения адгезии с помощью клейкой ленты», © ASTM International. 100 Barr Harbour Drive, West Conshohocken, PA 19428

Обращайтесь по адресу [email protected] по конкретным вопросам или для запроса дополнительной информации.

Метод перекрестной штриховки

Метод перекрестной штриховки

Этот базовый и очень субъективный метод испытаний заключается в том, что пользователь прорезает «X» через покрытие до основания с помощью острого универсального ножа. Затем лезвие ножа используется для определения того, насколько легко покрытие отрывается от подложки в точке пересечения разреза. ASTM D 6677 представляет собой стандартный метод испытаний для оценки адгезии ножом и содержит таблицу системы оценок для оценки результатов.

ASTM D 6677 представляет собой стандартный метод испытаний для оценки адгезии ножом и содержит таблицу системы оценок для оценки результатов.

Адгезионная прочность покрытия не оценивается; это просто наблюдательная оценка/сравнение с заранее определенным набором параметров. Этот тест основан на интерпретации каждого отдельного тестировщика, поэтому результаты могут отличаться от пользователя к пользователю.

Усовершенствованным методом ножа является тест St. Andrews Cross Cut, названный так потому, что угол разреза имитирует белый крест, изображенный на шотландском национальном флаге в честь святого Андрея. С помощью острого универсального ножа пользователь делает крестообразные надрезы в покрытии, следя за тем, чтобы угол между надрезами составлял 30–45°, а длина каждого надреза составляла примерно 40 мм (1,57 дюйма).

Специальная клейкая лента (ISO или ASTM в зависимости от стандарта, по которому ведется работа) наносится с сильным усилием на покрытие над крестовиной и отрывается под углом, указанным в стандарте, для удаления отслоившегося покрытия. Показанная шкала используется для оценки адгезии. (Следует отметить, что последняя версия ISO 2409теперь не указывает прочность ленты).

Показанная шкала используется для оценки адгезии. (Следует отметить, что последняя версия ISO 2409теперь не указывает прочность ленты).

Фрезы для поперечной штриховки

Дальнейшим развитием метода поперечной резки является метод поперечной штриховки. Ряд надрезов делается под углом 90 градусов друг к другу, создавая решетку в шахматном порядке и, следовательно, больше пересечений в покрытии для оценки.

Хотя можно утверждать, что пользователи могут использовать универсальный нож и линейку, это не рекомендуется, так как выполнить до 11 или 22 параллельных и равноотстоящих чистых надрезов практически невозможно, отнимает много времени и потенциально опасен. По этой причине были разработаны поперечные фрезы, такие как Elcometer 107.

Этот резак представляет собой несколько резцов, расположенных параллельно и расположенных на расстоянии 1, 1,5, 2 или 3 мм друг от друга. При использовании этого резака важно, чтобы пользователь прикладывал достаточную нагрузку, чтобы прорезать покрытие до подложки, и чтобы нагрузка распределялась равномерно по ширине лезвия.

Резаки, такие как Elcometer 1542, гарантируют, что эти проблемы не станут проблемой. Рукоятка резака имеет колесо на противоположном конце резака. При размещении на поверхности приложенная нагрузка распределяется равномерно как вдоль, так и поперек рукоятки, обеспечивая согласованность метода.

При использовании всех методов поперечной штриховки оператор должен убедиться, что резак соответствует применяемому стандарту испытаний. Стандарты определяют, какие ленты следует использовать. Соответствующие комплекты обозначены как комплекты ISO или ASTM. Количество лезвий и расстояние между ними зависит от толщины испытуемого покрытия, независимо от того, какой стандарт используется.

Метод поперечной штриховки

1. Два полных витка клейкой ленты снимаются с рулона ленты, и от рулона следует отрезать кусок примерно 75 мм.

Стандарт ASTM указывает, что лента Permacell 99 подходит для этой задачи. Однако Permacell 99 больше не доступен.

Стандарт ISO, ISO 2409, был изменен, чтобы указать ленту, аналогичную той, которая использовалась в тестах ASTM, с той разницей, что она должна была быть шириной 50 мм, а не 25 мм, однако, поскольку эта лента не была коммерчески доступна, ширина 25 мм была использована лента; с примечанием, добавленным по этому поводу при сообщении результатов.

ISO «решила» эту проблему, удалив из стандарта все спецификации лент. Стандарт теперь включает приложение, в котором говорится, что отслаивающееся покрытие может быть удалено щеткой, клейкой лентой или продуванием сжатым воздухом или азотом.

2. Отрезанный кусок ленты следует поместить на решетку и плотно пригладить ногтем или кончиком пальца, чтобы обеспечить хорошее сцепление между лентой и покрытием.

3. Затем лента снимается с покрытия. Тип ленты и угол, под которым снимается лента, определяются используемым стандартом.