Практикум [Measurement of the specific surface area of disperse materials by low-temperature gas adsorption: Workshop]

15

Верхний предел измерений smax ограничен не аппаратурно, а физически –

наименьшим возможным размером частиц твердого вещества. Отдельные

наночастицы могут существовать, начиная с размера от одного –

нескольких нанометров, но при этом склонны к адсорбции различных

загрязнений из окружающей среды и агрегации (слипание). Более мелкие

частицы, такие, как кластеры атомов размером ~0,5…2 нм, состоящие из

единиц – сотен атомов, нестабильны. Они не могут существовать

продолжительное время без специальных условий сохранения (высокий

вакуум, низкие температуры, движение в пучке частиц и т.п.).

Минимальный размер частиц должен хотя бы на порядок превышать

размер атомов. Следует иметь в виду, что длина химической связи для

большинства элементов составляет примерно 1,5 Å. Атомные радиусы

Атомные радиусы

(ковалентные для неметаллов и металлические для металлов) для

элементов Периодической таблицы варьируются в пределах 0,64 Å (F) …

2,72 Å (Cs). Размер (диаметр) молекулы фуллерена C60, форма которой

близка к сферической, составляет 0,7 нм. Наночастицы минимального

размера dэ ≈ 1 нм (аэросил, сажа и т.п.) имеют удельную поверхность до

нескольких сотен м2/г.

Таким образом, путем измерения удельной адсорбционной

поверхности можно проводить эффективный контроль нанопорошков и

микропорошков (рисунок 2). Зернистые материалы попадают в зону

предела чувствительности метода БЭТ. Для крупнозернистых и кусковых

материалов применяют другие методы измерения удельной поверхности. В

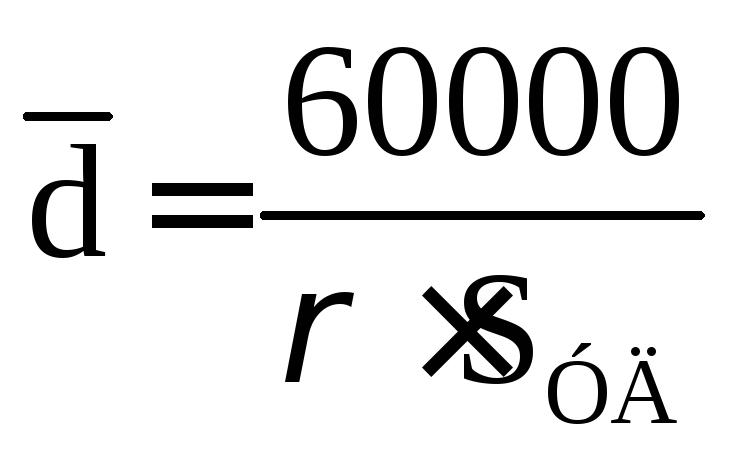

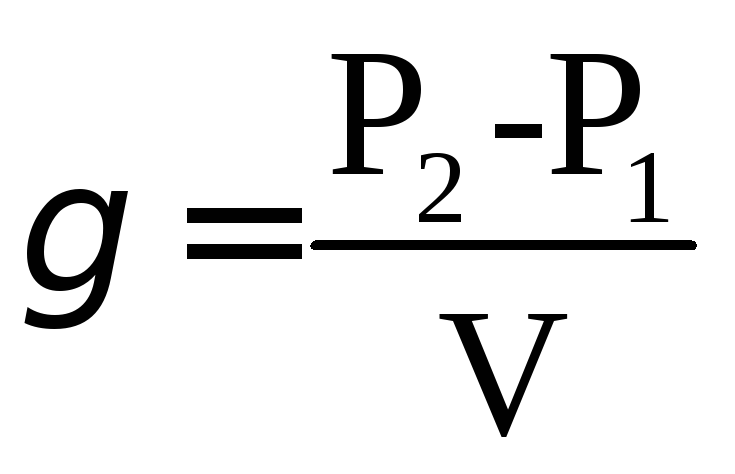

частности, используют зависимость гидравлического сопротивления слоя

частиц от размеров порового пространства между частицами. Через слой

частиц прокачивают газ или жидкость, измеряют расход текучей среды в

зависимости от перепада давления, и рассчитывают диаметр твердых

частиц, пользуясь, например, уравнением Козени-Кармана.

Надлежащий выбор химически неактивного абсорбируемого

вещества (инертный газ или азот) и низкой температуры взаимодействия

(температура жидкого азота 77 К = — 196 оС) обеспечивают механизм

физадсорбции.

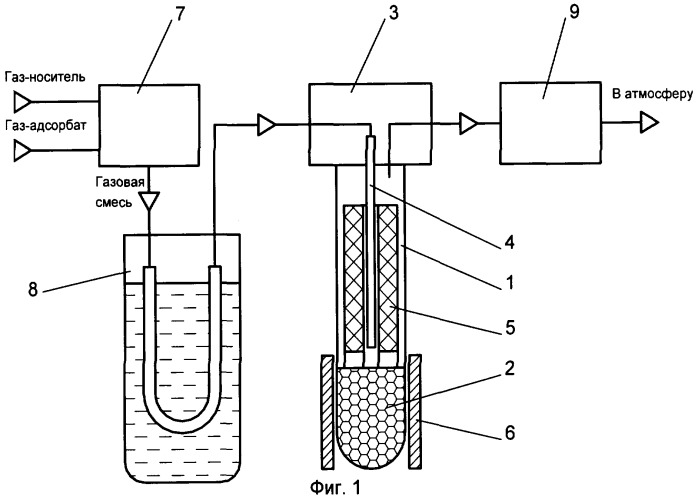

Для измерения количества адсорбированного вещества n

используют статические либо проточные методы, когда адсорбция

протекает в закрытой или открытой системе соответственно. Контроль

может вестись по уменьшению количества адсорбтива (волюметрические

методы с измерением объема сорбируемого газа) и по увеличению

количества адсорбата (гравиметрические методы с измерением привеса на

твердом образце). Перед адсорбцией поверхность образца очищают от

различных сорбированных веществ (пары воды, углеводороды и т.п.)

путем вакуумирования до остаточного давления ~ 0,01 Па или путем

термодесорбции при атмосферном давлении – нагревом до ~300. ..500 оС в

..500 оС в

инертном газе.

Поверхность порошков — Справочник химика 21

Удельную поверхность порошка вычисляют по уравнению [c.33]Определите удельную поверхность порошка сульфата бария (в расчете на единицу массы), если частицы его оседают в водной среде на высоту 0,226 м за 1350 с (предполагая, что частицы имеют сферическую форму). Плотность сульфата бария и воды соответственно [c.107]

Если известен радиус частиц, можно рассчитать удельную поверхность порошка 5уд по соотношениям (III. 57) [c.196]

Для экспериментального определения поверхности порошков предложены приборы, отличающиеся, главным образом, по способу измерения перепада давления и расхода жидкости 26, Наибольшее распространение нашел [c.30]

В некоторых случаях подробная характеристика фракционного состава порошкообразных катализаторов не требуется.

Восстановление изношенных валов насосов методом плазменного напыления имеет ряд преимуществ огромное тепловое воздействие на обрабатываемую поверхность вала и уменьшение деформации последнего минимальная глубина проплавления, что обеспечивает незначительное перемешивание основного металла с металлом покрытия и достижение физикомеханических свойств покрытия, близких к свойствам напыляемого порошкового материала возможность нанесения на изношенную поверхность порошков различных составов и получения покрытий с заданными физико-механическими свойствами экономия материальных средств в результате получения покрытия с минимальными припусками на последующ>то механическую обработку [11]. [c.57]

НИИ в качестве дисперсионной среды метанола и этанола. В качестве дисперсной фазы применяют металлические порошки различной дисперсности, полученные методом распыления жидкого металла или размолом в шаровых и вибрационных мельницах.

Отсутствие реакций конденсации молекул пека до 180 С объясняется также замедляющим действием нитросоединений на процессы радикальной полимеризации, протекание которых можно предположить при смешении и вальцевании смесей. По данным — ЯМР-спектроскопии циклические нитросоединения легко реагируют с метильными и фенильными радикалами, блокируя при этом цепной процесс. Последнее благоприятно влияет на графитацию композиций. По данным [2-116], модифицирование добавками более эффективно при их введении в смолу, а не в пек. Это позволяет, в частности, повысить критерий спека-емости связующего. Эти добавки изменяют содержание функциональных групп в связующем и, следовательно, активируют адгезию пеков к поверхности порошков. [c.127]

По данным — ЯМР-спектроскопии циклические нитросоединения легко реагируют с метильными и фенильными радикалами, блокируя при этом цепной процесс. Последнее благоприятно влияет на графитацию композиций. По данным [2-116], модифицирование добавками более эффективно при их введении в смолу, а не в пек. Это позволяет, в частности, повысить критерий спека-емости связующего. Эти добавки изменяют содержание функциональных групп в связующем и, следовательно, активируют адгезию пеков к поверхности порошков. [c.127]

Существенное влияние на смачивание оказывает модифицирование поверхности порошка. Кроме изменения распределения связующего по поверхности, ее обработка определяет микро-гетерогенную структуру на всех стадиях формирования материала. [c.153]

Теория КЗТ используется при измерении удельной поверхности порошков и пористых материалов. Для этого определяют инертного газа с известной площадью З,-,. [c.17]

В данной работе определение удельной поверхности порошков проводится по методу фильтрации воздуха в приборе, изображенном на рис. 34. Прибор состоит из следующих частей гильзы 5, отдельные детали которой (стальная трубка 8, полый внутри плунжер 7 и крышка 6) представлены на рисунке манометра 4 и аспиратора 2. [c.76]

34. Прибор состоит из следующих частей гильзы 5, отдельные детали которой (стальная трубка 8, полый внутри плунжер 7 и крышка 6) представлены на рисунке манометра 4 и аспиратора 2. [c.76]

Задачи работы определить коэффициент гидрофильности рассчитать удельную поверхность порошка.

Теоретическое пояснение. Для дисперсных тонкоизмельченных систем очень сложно измерить величину краевого угла смачивания, поэтому для характеристики поверхности порошков вычисляют величину — коэффициент гидрофильности, равный отношению теплоты смачивания порошка водой (полярной жидкостью) к теплоте смачивания углеводородом (неполярной жидкостью). Для процесса, изображенного на рис. 19.1, можно записать [c.177]

Рассчитайте уделгщую поверхность порошка стали, принимая площадь [c.73]

Если теплота смачивания порошка известна из справочных данных, то по формуле (19.2) можно рассчитывать величину удельной поверхности порошка [c. 178]

178]

Как можно рассчитать коэффициент гидрофильности, когда удельная поверхность порошка неизвестна [c.179]

Величина адсорбции красителя (ПАВ) из раствора может быть использована для оценки удельной поверхности порошков. При В11еде-нии 1 г активного угля в 100 мл водного раствора метиленового голубого концентрация красителя изменяется от начальной 1-10- моль/л до конечной равновесной 6- 10 моль/л. а прн добавлении 2 г угля такому же исходному раствору равновесная концентрация состгвила 4-10 моль/л. Считая, что адсорбция описывается уравнением. » [eHr-мюра. рассчитайте 5уд угля. Площадь, занимаемую молекулой красителя на иоверхности, примите равной 0,65 нм , [c.72]

ОПРЕДЕЛЕНИЕ УДЕЛЬНОЙ ПОВЕРХНОСТИ ПОРОШКОВ МЕТОДОМ ФИЛЬТРАЦИИ [c.79]

Рекомендуется следующий порядок работы Прежде всего определяется эффективный радиус пор капилляров порошковой диафрагмы. С этой целью измеряется давление вытеснения воздуха жидкостью, полностью смачивающей поверхность порошка ( os 0=1).

Для наглядности представим себе, что при осуществлении реакции (6.34) и (6.35) вещество Аь насыпанное в лодочку, помещено в трубку, через которую пропускается или инертный газ-носитель для удаления газообразного продукта реакции в первом случае, или газовая смесь, содержащая газообразный реагент, во втором. Скорость и состав газа сохраняются постоянными, вследствие чего и скорость удаления (поступления) газообразного реагента от поверхности порошка остается постоянной. [c.174]

Влажность разных материалов зависит от 5уд, порошка, парциального давления паров воды в атмосфере, т. е. влажности воздуха, от температуры, состояния поверхности порошка и т. д. Влажность W системы обычно характеризуют или относительным содержанием воды в ней, т.

Теплоту смачивания определяют для систем с развитой поверхностью (порошков и пористых тел). В расчете на 1 см поверхности она обычно находится в пределах от 2-10 2 до 2 10 Дж/см , хотя могут иметь место значительные колебания. Один из ранее практиковавшихся методов определения теплоты смачивания состоит в определении повышения уровня жидкости, расширяющейся при выделении теплоты смачивания, с одновременным контролем повышения температуры. [c.176]

По данным седиментационного анализа можно также определить удельную поверхность (поверхность единицы объема) порошка. Удельная поверхность порошка равна сумме удельных поверхностей всех фракций

Проведение опыта. Поместить в пробирку немного пыли никеля, ввести стеклянную трубку в пробирку так, чтобы она почти касалась поверхности порошка и пропустить ток окиси углерода. Когда окись углерода заполнит пробирку, поднести к ее отверстию зажженную лучинку и поджечь СО. Нагреть дно пробирки горелкой. Образующийся карбонил никеля легко летуч и вскоре в голубом пламени окиси углерода появляются светящиеся искорки раскаленного никеля, так как при температуре горения окиси углерода карбонил никеля разлагается. Если внести в пламя окиси углерода холодную фарфоровую чашку, на ней образуется слой металлического никеля. [c.79]

Когда окись углерода заполнит пробирку, поднести к ее отверстию зажженную лучинку и поджечь СО. Нагреть дно пробирки горелкой. Образующийся карбонил никеля легко летуч и вскоре в голубом пламени окиси углерода появляются светящиеся искорки раскаленного никеля, так как при температуре горения окиси углерода карбонил никеля разлагается. Если внести в пламя окиси углерода холодную фарфоровую чашку, на ней образуется слой металлического никеля. [c.79]

Во сколько раз объем выделившегося водорода во второй бюретке больше, чем в первой, через 2 мин, 4 мин Можно ли по этим данным судить о том, во сколько раз поверхность порошка (стружки) больше поверхности пластинки Написать математическое выражение скорости этой реакции. Что будет происходить, если уменьшить концентрацию ионов водорода Как ее уменьшить (см. гл. 11) [c.80]

Панет еще в 1922 г. предложил метод определения поверхности кристаллических порошков с помощью радиоактивных атомов. Осуществляя обмен меченых ионов свинца с поверхностью кристаллического осадка сульфата свинца, легко определить количество ионов свинца, находящихся на поверхности кристаллов, а зная площадь, занимаемую одним ионом свинца, можно легко определить общую поверхность порошка. Площадь, занимаемую одним ионом вещества на поверхности, легко вычислить из расстояний между ионгмн в кристаллической решетке твердого тела. Эта величина получается из очевидного равенства [c.381]

Площадь, занимаемую одним ионом вещества на поверхности, легко вычислить из расстояний между ионгмн в кристаллической решетке твердого тела. Эта величина получается из очевидного равенства [c.381]

Если твердое вещество доступно только в виде высокодисперсного порошка, то краевой угол можно измерить видоизмененным методом Волкова (1934). Резиновую пробку (рис. 1П.29) вводят на определенный уровень в нижний конец тонкостенной стеклянной трубки постоянного диаметра, отградуированной в миллиметрах (Студебе-кер и Сноу, 1955). Затем на поверхность пробки помещают кружок фильтровальной бумаги. Хорошо высушен-ный порошок насыпают высотой в 0,5 см, затем плотно спрессовывают плунжером и покрывают кружком фильтровальной бумаги. Операцию введения и спрессовывания порошка повторяют трижды, каждый раз удаляя верхний кружочек фильтровальной бумаги. Затем сверху на поверхность порошка помещают платиновый диск и стеклянную с выемкой трубочку, диаметр которой меньше, чем у основной трубочки. Далее верхний конец основной трубки закрывают резиновой пробкой с вставленной в нее трубочкой, а из нижнего конца трубки удаляют пробку и фильтровальную бумагу. Жидкость вводят через стеклянную трубочку в верхней пробке и устанавливают время, необходимое для ее протекания через колонку, заполненную порошком. [c.181]

Далее верхний конец основной трубки закрывают резиновой пробкой с вставленной в нее трубочкой, а из нижнего конца трубки удаляют пробку и фильтровальную бумагу. Жидкость вводят через стеклянную трубочку в верхней пробке и устанавливают время, необходимое для ее протекания через колонку, заполненную порошком. [c.181]

Теория БЭТ используется при измерении удельной поверхности порошков и пористых материалов. Для этого определяют величи-42 [c.42]

Рекомендуемая объемная доля ф дисперсной фазы в значительной мере зависит от удельной поверхности порошка и предварительпо подбирается для всех используемых дисперсных материалов. Обычно она не превышает нескольких объемных процентов, [c.186]

По данным калориметрических опытов графически определяют ДГсм (см. гл. 2) при смачивании порошка соответствующей жидкостью. Массу жидкости находят по разности масс колбы до и после выливания жидкости в сосуд Дьюара. По формуле (19. 3) рассчитывают коэффициент гидрофильности порошка, по формуле 19.2 —удельную поверхность порошка. [c.179]

3) рассчитывают коэффициент гидрофильности порошка, по формуле 19.2 —удельную поверхность порошка. [c.179]

Размер частиц порошков можно определять микроскопически, методом седиментации и с помощью ситового анализа. Удельную поверхность порошков определяют либо по адсорбции азота на частицах, либо путем фильтрации жидкости через порошок, либо, наконец, путем просасывания через него разреженного или неразреженного воздуха. [c.350]

Еслисозб =5 1, то S = Лт-ж- Если же os 0= 1, т. е. исследуемая жидкость полностью смачивает порошок, определить адгезионное натяжение по результатам этого опыта невозможно. Поэтому, в данном частном случае, для определения величины адгезионного натяжения следует поступать следующим образом сначала подбирается любая жидкость, которая не полностью смачивает поверхность порошка ( os0= 1) и не растворима в исследуемой жидкости. [c.145]

Для гидрофильных порошков этот коэффициент больше единицы, для гидрофобных — меньше. Величиной 3 удобно пользоваться, так как она не зависит от дисперсности пмрошка. Если 5 — общая поверхность дисперсной системы, (в кал)—теплота смачивания 1 см поверхности порошка водой, (в кал) — [c.147]

Величиной 3 удобно пользоваться, так как она не зависит от дисперсности пмрошка. Если 5 — общая поверхность дисперсной системы, (в кал)—теплота смачивания 1 см поверхности порошка водой, (в кал) — [c.147]

Важное значение поверхпостиь/х явлений для фармации определяется тем, что большинство лекарственных форм являются дисперсными системами с больиюй удельной поверхностью порошки, таблетки, эмульсии, суспензии, мази и т. д. В производстве лекарств большую роль играют такие поверхностные явления, как адсорбция, смачивание, адгезия. Вопросы рациональной технологии, стабилизации, хранения, повышения эффективности терапевтического действия неразрывно связаны с уровнем и достижениями исследований в области физикохимии поверхностных явлений. [c.302]

ОКР эквивалентно определению размеров частиц и получающиеся результаты могут быть сопоставлены с данными по величине удельной поверхности, полученными другими способами. Конечно, расчет величины поверхности по величине кристаллов содержит ряд неточностей, обусловленных 1реальных частиц (т. е. каждая частица предполагается однодоменной), а второе — форма частиц является либо близкой к сферической, либо напоминает параллелипипед с гранями, параллельными граням элементарной ячейки. Для простоты ограничимся случаем кубической ячейки. Поверхность порошка из сферических частиц со средним диаметром L равна л Г .из кубических -6/7 2, где П — среднее число частиц на единицу массы, т.е. без сведений о форме частиц можно рассчитать величину поверхности только с точностью порядка 50%, если взять среднее из этих значений. [c.229]

е. каждая частица предполагается однодоменной), а второе — форма частиц является либо близкой к сферической, либо напоминает параллелипипед с гранями, параллельными граням элементарной ячейки. Для простоты ограничимся случаем кубической ячейки. Поверхность порошка из сферических частиц со средним диаметром L равна л Г .из кубических -6/7 2, где П — среднее число частиц на единицу массы, т.е. без сведений о форме частиц можно рассчитать величину поверхности только с точностью порядка 50%, если взять среднее из этих значений. [c.229]

Вид И количество полиморфных переходов А12О3 зависят от температуры и длительности обжига, характера газовой среды и наличия модифицирующих примесей. Происходящие при полиморфных превращениях структурные изменения в решетке оксида (возрастание числа точечных дефектов) сопровождаются изменением его химической активности. Удельная поверхность порошка гиббсита при нагревании возрастает, достигая максимума при 673—723 К, когда в системе существует рентгеноаморфный оксид АЬОз, а затем уменьшается вследствие развития процессов рекристаллизации и спекания. [c.120]

[c.120]

Перейдем к рассмотрению некоторых закономерностей адсорбции из раствора ПАВ на поверхности твердого тела. Прежде всего отметим, что основным, наиболее простым и широко распространенным методом изучения адсорбционных явлений в подобных системах является исследование концентрационной зависимости адсорбции ПАВ. Для этого обычно используются твердые тела с большой удельной поверхностью — порошки или тонкопористые адсорбенты. Если удельная поверхность адсорбента Sy неизвестна, определяется общее количество вещества Г, поглощенного единицей массы адсорбента, которое можно найти по убыли концентрации адсорбирующегося вещества Ас в определенном объеме V раствора после достижения адсорбционого равновесия [c.109]

При исследовании катодных материалов удельная поверхность порошков для полированных катодов оказалась на 13—15% больше, чем для грубообработанных, что обусловлено образованием мелкозернистых порошков с дендритной структурой частиц. [c.518]

Определение удельной поверхности — Энциклопедия по машиностроению XXL

Представляет интерес сопоставление сдвиговой прочности композитов с величиной удельной поверхности, ее реакционной способностью и смачиваемостью графитовых волокон. Достоверные данные о реакционной способности и смачиваемости различных графитовых волокон пока отсутствуют результаты определения удельной поверхности волокон и сдвиговой прочности некоторых [c.268]Близко совпадающие результаты получают, если порошки состоят из плотных беспористых или почти беспористых зерен. По результатам определения удельной поверхности можно с известным приближением определить средний размер частиц, мкм, пользуясь формулой [c.36]

При определении удельной поверхности нагрева установки необходимо учитывать, что она складывается из удельных поверхностей нагрева испарительных аппаратов g f, регенеративных подогревателей g f и конденсатора g f. Исходя из условия равенства поверхностей для всех аппаратов значение будет равно [c.104]

Хотя при тепловом расчете не ставится задача определения удельных поверхностей нагрева, однако по его результатам и коэффициентам теплопередачи представляется возможным установить их значение для головного подогревателя, подогревателей-конденсаторов и других дополнительных теплообменников. [c.110]

В соответствии с определением удельной поверхности порошка [1, с. 239] [c.198]

Подсчет точек пересечения горизонтальных и вертикальных линий окулярной сетки с поверхностью исследуемых частиц и узловых точек сетки на проекции их сечений, характеризующих соответственно 5)/ и V , проводят параллельно в одних и тех же полях зрения микроскопа, на одних и тех же сечениях частиц порошка. Благодаря этому обеспечивается более высокая точность определения удельной поверхности, чем при раздельном определении и V. [c.200]

Из-за неравномерности расположения частиц порошка в объеме псевдосплава значения г я х могут сильно различаться при наблюдении в разных полях зрения, но их отношение тем стабильнее, чем большее число полей зрения, в которых проводится подсчет точек. Таким образом, точность определения удельной поверхности порошка зависит не только от общего числа подсчитанных точек, но и от числа сечений частиц порошка, на которых выполнен подсчет. При одном и том же общем чнс- [c.200]

Формула (11) и коэффициент пропорциональности справедливы для любой структуры. Однако для структуры с вытянутыми зернами, имеющими преимущественную вытянутость в каком-либо одном направлении, нужно применять специальную методику отбора шлифов [1], так как для определения удельной поверхности в этом случае нельзя пользоваться случайно отобранным шлифом. [c.45]

При определении удельной поверхности таких ППМ необходимо учитывать лишь поверхность мелких частиц диаметром О . Поэтому формула для определения 8 у имеет вид [c.143]

На этой формуле основаны лабораторные определения удельной поверхности порошков методом воздушной фильтрации (ГОСТ 310— 60, приложение 2). [c.335]

Более быстрым, но менее точным является определение удельной поверхности порошков по скорости фильт- [c.163]

| Рис. 56. Прибор для определения удельной поверхности металлических порошков методом газопроницаемости в условиях кнудсенов-ского режима (по Б. В. Дерягину) |

Исследуемый порошок в виде спрессованных брикетов помешают в специальную головку (рис. 56,6), которая состоит из двух половинок, скрепленных резьбовым соединением. Резиновые уплотнения обеспечивают надежную герметичность. Нижняя часть головки соединяется с прибором с помощью шлифа. Определение удельной поверхности состоит в измерении расхода воздуха по реометру и перепада давления на образце по манометру. Величина 5 рассчитывается по рабочей формуле [c.166]

Дерягин Б. В. и др. Определение удельной поверхности порошкообразных тел по сопротивлению фильтрации разреженного воздуха. Изд-во АН СССР, 1957. [c.179]

ОПРЕДЕЛЕНИЕ УДЕЛЬНОЙ ПОВЕРХНОСТИ [c.32]

Существующие методы определения удельной поверхности пористых тел дают лишь приближенное значение поверхности, перечень их приведен в табл. 6. [c.33]

Методы определения удельной поверхности пористых и дисперсных тел [c.34]

I — точки, подсчитываемые для определения удельной поверхности 2 — узловые точки, подсчитываемые для определения пористости [c.37]

Необходимо добиваться сходимости значений общей пористости, определенных по микроскопу и стандартным методом. Лишь при этом условии результаты определения удельной поверхности будут достоверными. Повышение надежности определения достигается применением соответствующего увеличения микроскопа и далее, поскольку метод является статистическим, то точность его [c.38]

Значение 2х/Ь зависит от увеличения микроскопа, размера и числа ячеек окулярной сетки и является постоянным коэффициентом для данных условий анализа. По описанной методике можно приготовить тарированные, эталонные порошки и изделия с известной удельной поверхностью для контроля и тарировки косвенных методов определения удельной поверхности. [c.39]

Существует ряд методов определения удельной поверхности порошков — адсорбционный (газы, красители), окислительный, проницаемости и др. Наиболее точен, по-видимому, метод газовой адсорбции практически удобен в ряде случаев метод воздушной проницаемости. [c.1474]

МЕТОДЫ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ПОВЕРХНОСТИ ПОРОШКОВ [2.10] [c.78]

В ПВМ величина удельной поверхности намного меньше, чем в ППМ, поэтому определение удельной поверхности в материалах из волокон обычно проводят по данным кинетики низкотемпературного окисления на воздухе эталонных пористых образцов [3.15]. На рис. 3.11 показано изменение удельной поверхности спеченных материалов из волокон разных диаметров в зависимости от пористости. Даже при диаметре волокон 20 мкм удельная поверхность ПВМ не [c.195]

Широко применяется для определения удельной поверхности пор метод адсорбции газов, основанный на эффекте прилипания молекул газа к поверхности твердого тела под действием силового поля, возник ]ющего у поверхности твердого тела. При помещении пористого тела в замкнутый объем, заполненный газом при некотором давлении, вследствие эффекта адсорбции давление газа в объеме уменьшается, а масса пористого тела увеличивается. На основе экспериментальных данных строят изотермы адсорбции (рис. 6.4) в виде зависимости относительной массы адсорбированного единицей объема пористого тела газа от величины отношения равновесного давления газа к давлению насыщенного пара дг/дгт =/(р/Ро). Для определения удельной поверхности пор вычисляют емкость монослоя адсорбированного газа Хт, что достигается путем математической обработки изотермы адсорбции. [c.294]

В конце 60-х годов в производстве анодной массы (ПАМ) для самообжигающихся анодов электролитического производства алюминия большое внимание уделяли качественной характеристике пылевой фракции коксовой шихты. В ранних исследованиях внимание обращено на качественную сторону фракции —0,08 мм и ее зависимость от режима работы шаровой мельницы и системы пылеприготовления. В последующих работах глубже изучали пылевые фракции, особенно тонкую фракцию —0,05 мм. При этом использовали различные методы исследования, но больше всего метод определения удельной поверхности (УП). [c.81]

Исследовано качество пылевых фракций методом определения удельной поверхности (УП) в производстве анодной массы на НкАЗе и КрАЗе, использующих соответственно пековые и нефтяные коксы. Определены зависимости УП фракции —0,16 мм от содержания в ней. зерен класса —0,05 мм и насыпной плотности фракции 0,5—1,0 мм, а также коэффициента текучести анодной массы от УП фракции —0,16 мм при периодическом и непрерывном смешении анодной массы. [c.127]

В некоторых случаях желательно было выяснить, изменялся ли (увеличивался) размер частиц исследуемого золя после добавления различных реагентов. Для определения удельной поверхности частиц нельзя было воспользоваться методо М адсорбции красителя ), так как количества адсорбированного красителя зависят от природы и свойств добавленных веществ. Поэтому слипание частиц или его отсутствие контролировалось путем измерения мутности золя. Для этой цели применялся простой прибор, сконструированный Беримэном и позволяющий определять числа светорассеяния золя. Хотя величина светорассеяния не позволяет количественно оценить размеры частиц (по крайней мере, без громоздких вычислений), она все же достаточна для полуколичественного определения. Чем выше светорассеяние, тем больше размеры частиц золя. Однако это законно только для ограниченного интервала размеров частиц, который встречается в случае золей бромистого серебра. [c.187]

На практике в ряде случаев удобно характеризовать дисперсный состав порошка или аэрозоля одним показателем, который позволил бы отразить определенные свойства пол идисперсной смеси частиц. В качестве такого показателя принят средний диаметр фракции или смеси частиц. Его используют при определении удельной поверхности частиц, а также при расчетах параметров технологических процессов и оборудования. Эту характеристику определяют, условно заменяя реальную поли-дисперсиую смесь системой частиц правильной формы и одинакового размера. [c.25]

Для определения удельной поверхности пористого тела определим число частиц dNp(.x, у, г), содержаицихся в элементарном объеме 6V с центром в точке X, у, г, диаметр которых находится в интервале D, D + [c.132]

Проинтегрировав цоследнее выражение от Лщт Д° тах разделив его на V, получим соотношение для определения удельной поверхности [c.133]

На рис. 91, б приведены диаграммы, показывающие возможность существенного повышения уделыюй поверхности при сохранении прежней проницаемости на примере использования ППМ из гранулированных порошков. Диаграмма 1 отражает удельную поверхность ППМ с однородной поровой структурой при П =0,4 О = 300 мкм, а диаграмма 3 — удельную поверхность ППМ из гранулированных порошков, при /), = 300 мкм О, = 10 мкм П, = 0,4. При определении удельной поверхности использовали выражения (5.78) и (5.37). Размер частиц и гранул одинаковы, однако параметр эффективности увеличился более, чем в 15 раз. [c.145]

Определение удельной поверхности исследуемого порошка производится методом сравнения с эталонным образцом путем проса-сывания одного и того же объема воздуха при одном и том же перепаде давлений через столбик порошка постоянной высоты и постоянного поперечного сечения. [c.71]

Влияние всех постоянных факторов отражено константой К прибора. Переменные факторы, такие как вязкость воздуха, определяются при температуре замера, время засекается секундомером, а коэффициент пористости рекомендуется принимать равным 0,48 0,01 при определении удельной поверхности на приборе Товарова и 0,5—на приборе Блейна. Для обеспечения такой пористости навеска порошка берется по формуле [c.71]

Некоторые исследователи считают, что метод просасывания воздуха можно применить только для порошков с удельной поверхностью 25004-3500 см /г. Однако в работе В. А. Нелидова [4], показано, что этот метод может также применяться для определения удельной поверхности многих порошкообразных материалов (песок, шлак, цемент) различной дисперсности, в том числе и весьма тонкодисперсных. При этом величина навески подбирается таким образом, чтобы обеспечить достаточно плотную, причем одинаковую упаковку слоя порошков, имеющих различную дисперсность. Для определения удельной поверхности на приборе В. В. Товарова мергелей и трепела необходимы дополнительные исследования, так как их удельная поверхность растет с уменьшением пористости е и вследствие этого правильно и однозначно определить необходимую навеску пробы пока не удается. [c.71]

Менее точны методы адсорбции из растворов и адсорбции красителей (например, метиленовой сини). В последнем случае количество адсорбированного вещества определяют колориметрированием частично или полностью обесцвеченного раствора. В адсорбционных методах количество адсорбированного вещества (как правило в миллиграммах), отнесенное к единице массы (г) или объема (сл ) исследуемого порошка, прямо пропорционально поверхности или удельной поверхности порошка. Адсорбционные методы требуют длительного времени для определения удельной поверхности порошков и относительно сложны. [c.163]

Опытным заводом ВНИИНСМ Министерства промышленности строительных материалов СССР выпущен прибор ПСХ-4 для определения удельной поверхности измельченных материалов, работающий на принципе метода КК. К прибору прилагается стандартный песок с удельной поверхностью 55=3760 100 слЗначения удельной поверхности эффективных пор типич- [c.33]

Метод адсорбции углекислого газа предпочтительнее по соображениям снабжения, транспортирования и хранения СОг. Институтом катализа СО АН СССР разработано определение удельной поверхности хроматографиче- [c.35]

Метод стереометрического определения удельной поверхности порошков и изделий под м и к р о с к о и о м основан на закономерностях геометрической вероятности и не содержит никаких произвольных допущений [72]. Лпшлиф изделия рассматривают под металлографическим микроскопом с окуляром, имеющим стандартную квадратную сетку и возможно большее увеличение (> 400). С помощью пушинтег-ратора или другого счетного устройства считают количество точек пересечения границ пор с горизонтальными и вертикальными линиями окулярной сетки. Число этих точек (рис. 9), отнесенное к единице поверхности изделия, определяет поверхность пор [c.38]

Описанную методику применяют для определения удельной поверхности порошков. Порошки при этом предварительно смешивают со стиракрилом или полистиролом для получения псевдосплава. Затем смесь смачивают растворителем стиракрила и вновь хорошо перемешивают в формочке (площадью 1—3 сж ), в которой происходит затвердевание псевдосплава. Из полученного псевдосплава готовят аншлиф обычным методом. [c.39]

Для определения удельной поверхности исходных и раздробленных порошков был использован метод, основанный на измереыии сопротивления, встречаемого потоком воздуха при прохождении его через слой порошка. Для этой цели был применен упрощенный прибор В. В. Това-рова, в котором гильза была сделана в 2.5 раза уже и в 4 раза длиннее. [c.208]

Для определения удельной поверхности пигментов используют газоадсорбционные методы, которые дают возможность характеризовать полную поверхность пигментных частиц, состоящую из внешней поверхности частиц и поверхности, заключенной в микротрещинах и тупиковых порах. Последняя в зависимости от строения блоков кристаллов должна составлять от 30 до 70 % общей поверхности. Поэтому средний условный диаметр частиц необходимо рассчитывать по значению внешней удельной поверхности, которая определяется методом воздухопроницаемости. [c.26]

Определение удельной поверхности по адсорбции азота и сопоставление ее с геометрической поверхностью твердого тела | Комаров

1. Брунауэр, С. Адсорбция газов и паров / С. М. Брунауэр. — М.: изд-во ИЛ, 1948. — 784 с.

2. Halsey, G. D. Physical adsorption on non-uniform surfaces / G. D. Halsey // J. Chem. Phys. — 1948. — Vol. 16. — P. 931.

3. Rhodin, T. N. Physical adsorption on single crystal zinc surfaces / T. N. Rhodin // The journal of physical chemistry. -1953. — Т. 57, N 2. — C. 143-148.

4. Barrer, R. M. The adsorption method of measuring surface areas / R. M. Barrer, N. Mackenzie, D. McLeod // J. of the Chemical Society (Resumed). — 1952. — C. 1736-1744.

5. Singleton, J. H. The growth of crystalline layers on foreign surfaces / J. H. Singleton, Jr. G. D. Halsey // Canadian Journal of Chemistry. — 1955. — Vol. 33, N 2. — C. 184-192.

6. Arnell, J. C. Permeability studies: III. Surface area measurements of carbon blacks l J. C. Arnell, G. O. Henneberry // Canadian Journal of Chemistry. — 1948. — Vol. 26, N 2. — C. 29-38.

7. Bowers, R. The adsorption of gases at high saturations. I. The adsorption of nitrogen, argon and oxygen // R. Bowers / The London, Edinburgh and Dublin Philosophical Magazine and Journal of Science. — 1953. — Vol. 44, N 352. — C. 467-484.

8. Clauss, A. Untersuchungen uber die adsorbieren de und katalytisch wirksame Oberflache dee Russe l A. Clauss, H. P. Boehm, U. Hofmann // Zeitschrift fur anorganische und allgemeine Chemie. — 1957. — Vol. 290. N 1-2. — C. 35-51.

9. Cartwright, J. The determination of the specific surface of different modification of silica: comparison of results by different methods / J. Cartwright, K. Wheatley, K. S. W. Sing // J. of Applied Chemistry. — 1958. — Vol. 8, N 4. — C. 259-264.

10. Anderson, R. B. Measurement of carbon black particles by the electron microscope and low temperature nitrogen adsorption isotherms / R. B. Anderson, P. H. Emmett // J. of Applied Physics. — 1948. — Vol. 19, N 4. — C. 367-373.

11. Harkins, W. D. A water adsorption method for determination of the area of solid without the assumption of a molecules area and the air as occupied by nitrogen and their molecules on the surface of solid / W. D. Harkins, G. A. Jura // J. Am. Chem. Soc. — 1944. — Vol. 66. — C. 1366-1373.

12. Harkins, W. D. Surfaces of Solids. XVI. Adsorbed films of water and normal heptane on surface of graphite / W. D. Harkins, G. A. Jura, E. H. Loeser // J. Am. Chem. Soc. — 1946. — Vol. 68, № 4. — C. 554-557.

Измеритель удельной поверхности и среднего размера частиц порошков цемента, газопроницаемости пористых образцов ПСХ-10 SP : BIOLIGHT

ПСХ-10 (SP) определение удельной поверхности цемента

ГАЗОПРОНИЦАЕМОСТЬ образцов с открытой пористостью.

УДЕЛЬНАЯ ПОВЕРХНОСТЬ ПОРОШКОВ.

СРЕДНЕМАССОВЫЙ размер ЧАСТИЦ.

Прибор имеет две модификации

- ПСХ-10 – измеритель удельной поверхности и среднего размера частиц порошков (без функции измерений газопроницаемости пористых образцов).

- ПСХ-10(SP) — измеритель газопроницаемости пористых образцов, удельной поверхности и среднего размера частиц порошков.

Технические характеристики

- Диапазон измерений газопроницаемости, mD 10 — 2000

- Диапазон измерений удельной поверхности, см2/г 300 — 50 000

- Диапазон измерений среднемассового размера частиц, мкм 0,5 — 200

- Погрешность измерений, не более % ± 3

- Потребляемая мощность (220 В ; 50 Гц), Вт 30

- Габариты, мм 270х330 х430

- Масса, кг 8

Программное обеспечение

- Измерения и расчеты среднего значения из «n» измерений газопроницаемости образцов с открытой пористостью.

- Уплотнение порошка в кювете.

- Измерение высоты слоя порошка.

- Расчеты удельной поверхности.

- Измерения и расчеты среднего значения из «n» измерений.

- Расчеты среднемассового размера частиц.

- Автоматическая коррекция константы прибора, исключающая необходимость в эталонном порошке.

ПСХ-10(SP) отличается от предшествующих моделей рядом существенных усовершенствований.

В частности:

В ПСХ-10(SP) исключены ручные и визуальные измерения, тем самым минимизированы субъективные погрешности, связанные с работой оператора.

Строго дозированное уплотнение порошка в кювете автоматизировано.

Измерение высоты слоя производится не только автоматически, но и при всегда одинаковом уплотнении слоя порошка в кювете. Это исключает погрешность, вносимую его отпружиниванием после снятия уплотняющей нагрузки. Поскольку удельная поверхность почти экспоненциально зависит от высоты слоя, погрешность в его измерении по штангенциркулю вносит большую ошибку в результат.

Все константы прибора тщательно измерены независимым способом и внесены в прибор посредством кода, так что их невозможно изменить произвольно или случайно.

Программа предусматривает возможности многократных повторных измерений, подсчет по ним средних значений и статистической погрешности.

В приборе ПСХ-10(SP) наряду с измерениями удельной поверхности и среднего размера частиц порошков встроена дополнительная функция измерений коэффициента газопроницаемости образцов с открытой пористостью, вырезанных в виде цилиндра диаметром 50 мм и высотой 50 мм (по ГОСТу) или по ТУ — диаметром 36 мм и высотой 40 мм. Образец помещают в специальную кювету и присоединяют к прибору также как кювету с порошком. Все измерения включены в программу прибора.

Приборы ПСХ включены в качестве обязательного средства контроля многих пористых и порошковых материалов:

ГОСТ 11573-65 (Изделия огнеупорные. Метод определения коэффициента газопроницаемости).

ГОСТ 310.2-76 (Цемент).

ГОСТ 23789-79 (Вяжущие гипсовые).

ГОСТ 21043-87 (Руды железные, агломераты и окатыши — Метод определения внешней удельной поверхности).

ТУ фармацевтической промышленности для измерения дисперсности лекарственных и вспомогательных веществ (МУ-64-002-86, МУ 64-012-89).

Также нормативные документы на другие порошковые материалы.

Показания прибора ПСХ-10(SP) соответствуют стандартам ASTM (США), DIN и ISO (Великобритания, Германия) на пористые и порошковые материалы.

Внимание! Производитель оставляет за собой право изменять конструкцию, технические характеристики, внешний вид, комплектацию товара без предварительного уведомления.

Удельная поверхность

Пользователи также искали:

удельная поверхность адсорбента, удельная поверхность это отношение, удельная поверхность это, удельная поверхность формула, удельная поверхность катализатора, удельная поверхность коллоидная химия, удельная поверхность размерность, удельная поверхность цемента, Удельная, удельная, поверхность, Удельная поверхность, удельная поверхность это, удельная поверхность формула, удельная поверхность адсорбента, удельная поверхность это отношение, удельная поверхность размерность, удельная поверхность катализатора, коллоидная, катализатора, цемента, формула, адсорбента, отношение, размерность, химия, удельная поверхность цемента, удельная поверхность коллоидная химия, удельная поверхность, коллоидная химия. удельная поверхность,

Удельная поверхность щебня, песка и минерального порошка в асфальтобетоне

Навигация:

Главная → Все категории → Экономия битума

Свойства асфальтобетона во» многом зависят от свойств составляющих его каменных материалов, в частности, формы характера, величины поверхности зерен. Форма и характер поверхности минеральных материалов оказывают влияние на процессы взаимодействия вяжущего с каменным материалом, его распределение, а также расход битума в смеси.

Одним из интересных вопросов является установление зависимости изменения удельной поверхности от размера частиц и влияния природы каменного материала. Удельная поверхность каменных материалов — одна из наиболее важных и одновременно наименее изученных характеристик.

Минеральная часть асфальтобетона, как известно, состоит из щебня, песка и минерального порошка, размеры которых отличаются друг от друга в сотни и тысячи раз. При этом удельная поверхность зерен с уменьшением их размера увеличивается по гиперболической зависимости.

Существует ряд методов определения удельной поверхности твердых дисперсных материалов, основанных на воздухо- и водопроницаемости, адсорбции масла, адсорбции красителей, математических расчетах. Определение удельной поверхности материалов в наибольшей степени развито для оценки порошкообразных материалов. Оценка же поверхности грубозернистых материалов производится методами, основанными на расчете геометрической поверхности.

Математические методы основаны на расчете геометрической поверхности зерен. Вычисление поверхности заключается в предположении, что форма зерен одинакова и может быть приравнена к различного рода геометрическим телам.

Интересно отметить, что цифра 135 взята из тех соображений, что минеральный порошок, применяемый во Франции, имеет в среднем удельную поверхность 135 м2/кг. М. Дюрьез считает, что в случае удельной поверхности минерального порошка больше 135 м2/кг, вследствие агрегирования частиц битумом обволакивается всего лишь 135 м2/кг.

Выполнение польскими исследователями определения удельной поверхности песка по различным формулам свидетельствует о том, что искомые величины между собой значительно отличаются.

Метод определения удельной поверхности на основе возду-хо- и водопроницаемости. Известно, что с уменьшением размеров частиц дробленого материала сужаются просветы между ними. Поэтому воздух просасывается тем труднее, чем мельче порошок. Козени предложил уравнение ламинарного протекания жидкости или воздуха через исследуемый пористый слой материала, в котором выразил скорость протекания как функцию удельной поверхности. Это уравнение рассматривает зернистый слой как ряд одинаковых по размерам канальцев, сумма объема которых равна объему пустот между зерцами, а общая их внутренняя поверхность равна сумме поверхности зерен.

песка и минерального порошка универсальным является метод, основанный на прохождении газа или жидкости через слой материала.

Методы определения удельной поверхности дробленого материала по установлению количества масла, покрывающего исследуемый материал сплошной пленкой. По методу П. Крамера поверхность дробленого материала определяется путем расчета количества масла, покрывающего исследуемый материал сплошной пленкой. Определение ведется следующим образом: 100 г. высушенного мытого материала с определенной гранулометрией помещают в мешочек и заливают 40 см3 машинного масла. Через 60 с пробу центрифугируют в течение 4 мин. Во время этого избыток масла продвигается к стенкам мешочка и вытекает на внешнюю сторону.

После окончания центрифугирования на дне мешочка остается материал, покрытый масляной пленкой. Затем взвешивают мешочки вместе с содержимым. По разнице весов до и после центрифугирования вычисляют количество масла, оставшегося на поверхности зерен.

1 Методы определения удельной поверхности Дюрьеза, Войдановского и других. Отдельные значения удельной поверхности, вычисленные по различным формулам для одних и тех же фракций, одного и того же материала, значительно отличаются.

2. Метод измерения удельной поверхности по Крамеру весьма сложен и трудно выполним. Очень трудоемко определение толщины масляной пленки на, образце из исследуемого материала, особенно трудоемко изготовление двадцати плиток правильной геометрической формы. Для проведения измерений по этой методике необходима центрифуга.

3. Наиболее доступным является метод, основанный на воздухо- и водопроницаемости. По этой методике определяется коэффициент проницаемости (фильтрации), который является функцией пустотности и поверхности исследуемого материала. Этот метод может быть применен как для грубозернистых, так и для мелкозернистых материалов. В зависимости от размера зерен определяется воздухо- или водопроницаемость.

Воздухопроницаемость слоя материала возрастает с увеличением размера частиц, так как увеличиваются просветы между частицами. В слое из частиц крупнее 5-10 мм воздух проходит настолько быстро, что нарушается ламинарность потока и поверхность материала практически невозможно вычислить. Поэтому для щебня принимается методика определения удельной поверхности по водопроницаемости слоя.

Таким образом, Для определения удельной поверхности всех минеральных составляющих асфальтобетона принят единый метод, основанный на проницаемости слоя материала воздухом или водой. Однако методика различна для минерального порошка, песка и щебня. Удельную поверхность минерального порошка определяют по методике испытания цемента по ГОСТ 310-76, удельную поверхность частиц размером от 0,14 до 5 мм — по методике испытания песка ГОСТ 8735-75, удельную поверхность щебня — по методике ВНИИНеруд.

Как видно из приведенных данных, удельная поверхность частиц мельче 0,071 мм составляет 340 м2/кг, в то время как щебень фракции 25-15 мм всего лишь 1,3 м2/кг, т.е. удельная поверхность зерен, входящих в состав асфальтобетона, изменяется в 260 раз.

Зависимость удельной поверхности от размера зерен описывается гиперболической кривой. Расчетные величины удельной поверхности, в которых принята тетраэдная форма зерен, в наибольшей степени приближаются к величинам удельной поверхности зерен гранита и известняка, полученной эмпирическим путем, а для песка наибольшее совпадение значений происходит при кубической форме. Преимущество расчетного расхода битума, по сравнению с гранитными щебнем и высевками.

Рис. 1. Зависимость удельной поверхности 5 минерального материала от крупности зерен D:

1 — известняк; 2 -гранит; 3 — кварцевый песок

Рис. 2. Сравнение удельной поверхности зерен известняка, гранита, песка, определенной по воздухо- и водопроницаемости, полученной расчетом:

1 — сферическая форма зерен щебня; 2 — кубовидная; 3 — тетраэдная; 4 — песок; 5 — известняк; 6 — гранит

Таким образом, при применении каменных материалов различной природы для приготовления асфальтобетонных смесей необходимо учитывать изменение их удельной поверхности, а следовательно, и потребность битума.

Похожие статьи:

Переработка старого асфальтобетона в стационарных установках

Навигация:

Главная → Все категории → Экономия битума

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

Reade Advanced Materials — Площадь поверхности частиц / порошка

Определение площади поверхности:

Площадь поверхности — это Площадь данной поверхности. Грубо говоря, это «количество» поверхности, имеющее единицы квадратов расстояния. Обычно его обозначают S для поверхности в 3-D или A для области плоскости (в этом случае она просто называется Площадь.

Измерение площади поверхности частиц с помощью сорбции газа:

Обволакивая каждую частицу адсорбированным газом, можно определить площадь поверхности образца, которая обычно выражается как площадь поверхности на грамм (удельная площадь поверхности).У некоторых крупных порошков удельная поверхность может составлять всего несколько квадратных сантиметров на грамм, тогда как у более мелких порошков или пористых материалов площадь поверхности может быть больше, чем у футбольного поля, или несколько тысяч квадратных метров на грамм. Измеренное значение площади поверхности часто можно сопоставить со скоростью растворения и другими явлениями, связанными со скоростью, электростатическими свойствами порошка, светорассеянием, непрозрачностью, свойствами спекания, глазурью, удержанием влаги и многими другими свойствами, которые могут влиять на обработку и поведение порошки.

Общая формула принятой площади поверхности:

4 шт. X 2

Пример ситуации:

Куб с площадью поверхности = 6 a 2 призма: (боковая площадь) = периметр (b) L (общая площадь) = периметр (b) L + 2b сфера = 4 pi r2

Демонстрация формулы площади поверхности:

Вот конкретный способ показать, почему площадь поверхности сферы определяется формулой 4 pi x r2. Студенты уже должны понимать, что площадь поверхности объекта может быть представлена тем, сколько оберточной бумаги потребуется, чтобы покрыть его.Попросите их затем изобразить сферу (воздушный шар или шар) и лист бумаги, ширина которого равна его диаметру и длине окружности. Если вы обернете шар бумагой, вы увидите, что он покрывал бы всю сферу, если бы не все перекрытия (которые вошли бы в зазоры, если бы вы их вырезали). Формула для определения площади поверхности бумаги: длина x ширина = окружность x диаметр. Теперь подставьте известные нам формулы: C = 2 pi x r x d = 2 r C x d = 4 pi x r2 = площадь поверхности.

Удельная поверхность — обзор

10.2.1 Мезопористый диоксид кремния (MPS)

Как упоминалось выше, MPS был синтезирован с использованием различных источников диоксида кремния и органических шаблонов. Многие исследования в большей степени сосредоточены на органическом шаблоне, и различные шаблоны использовались для формирования различных упорядоченных наноструктур, известных в настоящее время. Это может быть связано с тем, что мицеллы, образованные органическими матрицами, как полагают, играют основную роль в формировании упорядоченных нанопористых структур. Органические шаблоны, используемые для синтеза MPS, перечислены в таблице 10.2. Поскольку источник диоксида кремния обычно присутствует в виде силикатных анионов или мелких частиц золя, которые имеют отрицательные поверхностные заряды в щелочном растворе (нормальные условия синтеза для MPS), для этих синтезов обычно используются катионные поверхностно-активные вещества. Однако в некоторых особых случаях также используются анионные и нейтральные поверхностно-активные вещества. Влияние органических темплатов на пористые свойства нанопористых материалов суммировано в нескольких обзорах [8,47,48]. Напротив, источники кремнезема, используемые при синтезе (гексагональных) МПС типа MCM-41, в основном представляют собой алкоксиды, особенно TEOS [49].Могут быть использованы другие источники, такие как мономерный силикат (силикат тетра-метиламмония) [9], жидкое стекло (гидрат силиката натрия) [50], силикагель [51], коллоидальный диоксид кремния [52] и даже угольная летучая зола [53]. в качестве исходных материалов. При синтезе ФСМ в качестве источника кремнезема использовался слоистый силикатный минерал канемит (NaHSi2O 5 · 3H 2 O) [10]. Механизм притягивающего образования был предложен Inagaki et al. [54], в котором лист силиката канемита сложен, чтобы окружить органические мицеллы и сформировать гексагональную структуру.Другие слоистые минералы, такие как каолинит [28], сапонит [32], монтмориллонит [26] и т.д., были исследованы как источники кремнезема, но их состав необходимо сделать более богатым кремнеземом с помощью различных предварительных обработок. Источники кремнезема, используемые для синтеза МПС, перечислены в таблице 10.3.

Таблица 10.2. Органический темплат, используемый для синтеза наноструктурных материалов.

| Тип | Химическая формула | n | m | s |

|---|---|---|---|---|

| Катионная | C n H 2 n +1 ( CH 3 ) 3 N + | 8–22 | ||

| C n H 2 n +1 (C 2 H 5 ) 3 N + | 12, 14, 16, 18 | |||

| (C n H 2 n +1 ) 2 (CH 3 ) 2 N + | 10–18 | |||

| C n H 2 n +1 (CH 3 ) 2 C 16 H 33 N + | 9 0059 1–12||||

| Близнецы | C n H 2 n + l (CH 3 ) 2 N + -C s H 2 с N + (CH 3 ) 2 C м H 2 м +1 | 16 | 1–16 | 2–12 |

| Анионный | C n H 2 n + 1 COO — | 14, 17 | ||

| C n H 2 n + 1 OPO 3 — | 12, 14 | |||

| C n H 2 + 1 OSO 3 — | 12, 14, 16, 18 | |||

| C n H 2 n +1 C 6 h5SO 3 — | 12 | |||

| Нейтраль | C n H 2 n +1 NH 2 | 10–16 | ||

| C n H 2 n +1 N (CH 3 ) 2 | 10–16 | |||

| C n H 2 n +1 (CH 2 CH 2 O) m | 11–15 | 9, 12, 15, 20, 30 | ||

| C n H 2 n +1 C 6 H 5 (CH 2 CH 2 O) м | 8, 12 | 8,10, 18 | ||

| [(C 2 h5O) x 90 032 ] 13 [(C 3 H 6 O) v ] 30 [(C 2 H 4 O) x ] 13 |

Таблица 10.3. Характеристики различных источников кремнезема, используемых для синтеза наноструктурированных материалов.

| Источник | Процесс | Формула | Структура | Предварительная обработка | Характеристики |

|---|---|---|---|---|---|

| Алкоксид | Синтез | Si (OCH 3 ) 4 | Мономерный (Q 0 ) | Нет, частичный гидролиз | Высокочистый, реактивный |

| Алкоксид | Синтез | Si (OC 2 H 5 ) 4 | Мономерный (Q °) | Нет, частичный гидролиз | Высокоочищенный, реакционноспособный, наиболее распространенный |

| Алкоксид | Синтез | Si (OC 3 H 7 ) 4 | Мономерный (Q °) | Нет, частичный гидролиз | Высокой чистоты, реакционноспособный |

| Алкоксид | Синтез | Si (OC 4 H 9 ) 4 | Mo номерный (Q 0 ) | Нет, частичный гидролиз | Высокочистый, реактивный |

| Силикат | Синтез | ((CH 3 ) 4 N) 4 SiO 4 | Мономерный (Q 0 ) | Нет | Растворимый |

| Силикат | Синтез | (NH 3 ) 4 SiO 4 | Мономерный (Q 0 ) | Нет | Растворимый |

| Силикат | Синтез | Na 2 O – SiO 2 | Цепь (Q 2 ), слой (Q 3 ) | Нет | Растворимый |

| Жидкое стекло | Синтез | Na 2 O – SiO 2 –H 2 O | Цепь (Q 2 ), слой (Q 3 ) | № | Растворимый |

| Кремнезем гель | Синтез | SiO 2 –H 2 O | Каркас (Q 4 , Q 3 ) | Нет | Большая площадь поверхности |

| Колючий диоксид кремния | Синтез | SiO 2 | Рама (Q 4 ) | Нет | Мелкие частицы |

| Кремнеземное стекло | Синтез | SiO 2 | Рама (Q 4 ) | Нет | Медленное растворение |

| Летучая зола | Искусственный | Переменный | Каркас (Q 4 ) | Нет, кислота | Алюмосиликатное стекло, примесные фазы |

| Канемит | Натуральный, синтез | NaHSi 2 O 5 · 3H 2 O | Слой (Q 3 ) | Нет | Катионообмен, волнистый SiO 4 слой | Каолинит | Природный, синтез | Al 2 Si 2 O 5 (OH) 4 | Слой (Q 3 ) | Нагревание, кислота | Высокая площадь поверхности, плоский SiO 4 слой |

| Сапонит | Природный, синтез | NaMg 3 (Si 11 Al) O 30 (OH) 6 | Слой (Q 3 , Q 2 ) | Нет, кислота | Катионообмен, плоский (Si, Al) O 4 слой |

| Монтмориллонит | Натуральный, синтез | Na (Al 5 Mg) Si 12 O 30 (OH) 6 | Слой (Q 3 , Q 2 ) | Нет, кислота | Катионообмен, плоский SiO 4 слой |

| Вермикулит | Натуральный | — | Слой (Q 3 , Q 2 ) | Нет, кислота | Катионообмен, плоский (Si, Al) O 4 слой |

Паулино и Шухардт [49] исследовали влияние длины цепи алкоксильной группы источника кремнезема на пористую структуру. МПС и обнаружили увеличение удельной поверхности с 685 до 1127 м 2 2 / г, увеличение объема пор с 0.39 до 0,84 мл / г, увеличенный размер пор с 2,3 до 3,0 нм и увеличение параметра гексагональной решетки a 0 с 4,5 до 4,7 нм, но уменьшение толщины стенок кремнеземной матрицы с 1,8 до 1,2 нм при увеличении длины алкоксильной цепи от –OCH 3 до –OC 3 H 7 . Эти данные предполагают, что плотность кремнеземной матрицы снижается с увеличением длины алкоксильной цепи, то есть в каркасной структуре образуется больше пространств во время полимеризации алкоксидов с более длинной алкоксильной цепью.Однако эта тенденция полностью противоположна результатам, наблюдаемым в отношении пористых свойств ксерогелей кремнезема, полученных золь-гель методом из трех алкоксидов Si, TMOS, TEOS и TPOS [55]. Si-алкоксиды и pH растворов считаются причинами различий в этом случае.

Хотя влияние состояния полимеризации исходных материалов на пористые свойства получаемых МПС ранее не рассматривалось, мы считаем, что эти различия должны влиять на структуру аморфного каркаса кремнеземной матрицы.Известно, что при гидротермальном синтезе различных силикатов при относительно низких температурах различия в источнике диоксида кремния существенно влияют на скорость образования целевых кристаллических фаз и даже в некоторых случаях образуют разные кристаллические фазы. Считается, что этот эффект обусловлен различиями в структуре силикатных анионов в растворах, что указывает на то, что силикатные анионы могут существовать в виде кластеров разного размера тетраэдров SiO 4 , которые не полностью гидролизуются до мономерных тетраэдров SiO 4 [ 56].Считается, что слоистые силикаты растворяются в кластеры анионов в результате фрагментации структуры слоев SiO 4 . С другой стороны, алкоксиды гидролизуются до тетраэдров SiO 4 и реагируют с мицеллами, не переходя через высокополимеризованное состояние. В каркасных структурах, таких как силикагель и коллоидальный диоксид кремния, растворение происходит с поверхности в отдельных единицах с образованием мономеров [57]. Поэтому мы считаем, что очень высокая удельная поверхность МПС, полученных из каолинита, подвергнутого термической и кислотной обработке (Таблица 10.1) возникают в результате этих уникальных фрагментированных кластеров, превращающих кремнеземную матрицу в структуру с более низкой плотностью. На важность структурного состояния алюмосиликатных анионов в растворе также указали Ogura et al. [58] в связи с получением цеолита фожазитного типа. Таким образом, силикатные анионы могут принимать различную структуру в растворе в зависимости от структуры источника кремнезема, и это должно влиять на синтезированные наноструктуры.

Пористые свойства МПС, полученных из различных минеральных и органических темплатов, перечислены в таблице 10.1, который показывает, что удельные площади поверхности находятся в диапазоне от примерно 400 до 1400 м 2 2 / г, а объемы пор от 0,36 до 0,94 мл / г. Напротив, размеры пор относительно схожи и составляют всего от 2 до 3 нм, потому что обычно используется один и тот же органический шаблон (C 16 TMA + ). Одной из характеристик минеральных темплатов является то, что они могут содержать значительные количества других компонентов помимо SiO 2 . Эти компоненты могут повлиять на результирующую удельную поверхность.Для МПС, приготовленных с использованием C 16 TMA + в качестве органического темплата, соотношение между соотношением M / Si (M = Σ (Al + Mg + Fe)) минеральных темплатов и удельной площадью поверхности полученных МПС показан на рис. 10.8 вместе с данными для МПС, полученных из неминеральных источников кремнезема. В МПС с минеральной матрицей (рис. 10.8 (а)) на удельной поверхности четко виден пик примерно при M / Si = 0,025 (Si / M = 40). Хотя максимум не проявляется четко в МПС, приготовленных из неминеральных темплатов (рис.10.8 (б)) наблюдается уменьшение удельной поверхности с увеличением отношения M / Si. О столь интересных отношениях ранее не сообщалось. Поскольку размеры пор и параметры гексагональной формы a 0 аналогичны при использовании одного и того же органического шаблона, даже если соотношение M / Si изменяется, присутствие компонентов M, особенно Al, очевидно, оказывает влияние, изменяя матричная плотность МПС.

Рис. 10.8. Взаимосвязь между соотношением M / Si (M = Σ (Al + Mg + Fe)) источников силиката и полученной удельной площадью поверхности для минеральных (а) и неминеральных темплатов (б).

Удельная поверхность МПС, полученных из термически и кислотно обработанного каолинита с Al / Si = 0,0244 (Si / Al = 41), составляет 1420 м 2 2 / г, что является самым высоким значением среди всех МПС, даже полученных из неминеральных источников кремнезема [29]. Существует четыре возможных причины такой высокой удельной поверхности, а именно:

- (1)

— высокое значение для внешней поверхности,

- (2)

микропор в матрице диоксида кремния,

- ( 3)

низкая плотность матрицы без микропор и

- (4)

мелкая шероховатость поверхности в матричной стенке мезопор.

Площадь внешней поверхности этого MPS была рассчитана методом графика t , но была пренебрежимо мала (<100 м 2 / г) по сравнению с общей удельной площадью поверхности. Присутствие микропор искали путем тщательных измерений адсорбции газообразного аргона в диапазоне очень низких давлений ( P / P 0 ≥ 10 −5 ), распределение микропор по размерам рассчитывалось по этой изотерме методами Хорват-Кавазо и Сайто. –Фоли методы. Изотерма не показала точки перегиба в диапазоне P / Po , соответствующей микропорам, что свидетельствует об отсутствии микропористости, даже несмотря на то, что кривые распределения микропор по размерам, рассчитанные двумя вышеупомянутыми методами, ясно показали пик при размере пор около 0.8 нм. Геометрическая площадь поверхности и объем пор цилиндрических мезопор, рассчитанные с учетом идеально гладкой поверхности и плотности матрицы кремнезема 2,2 г / см. 3 (плотность аморфного кремнезема) показаны на рис. 10.9 в зависимости от толщины стенки. Поскольку размер пор и гексагональный a 0 параметр настоящего MPS составляют 2,78 и 4,61 нм, соответственно, расчетная удельная поверхность и объем пор MPS составляют всего 320 м 2 / г и 0,22 мл / г. , соответственно.Эти расчетные значения для идеальной площади поверхности и объема пор значительно ниже, чем наблюдаемые значения (1420 м, , 2 / г и 0,94 мл / г), но обнаружено, что они резко увеличиваются с увеличением толщины стенок. С другой стороны, плотность кремнеземной матрицы настоящего MPS рассчитывалась исходя из наблюдаемой удельной поверхности и вышеуказанных геометрических параметров. Расчетная плотность составляет около 0,5 г / см 3 . Фейстон и Хиггинс [59] рассчитали плотность кремнеземной матрицы МПС, используя метод молекулярной динамики (МД); рассчитанные плотности тетраэдрических сайтов варьировались от 6.От 8 до 11,6 / нм 3 , что соответствует плотности матрицы 0,68–1,16 г / см 3 . Рассчитанная плотность матрицы настоящего MPS поэтому немного ниже, чем плотности MPS, полученные при моделировании MD. Однако плотность матрицы настоящего MPS увеличивается, предполагая увеличение фактической площади поверхности мезопор из-за мелкой шероховатости поверхности в стенке, соответствующей расположению атомов на поверхности тетраэдрической каркасной структуры SiO 4 . Таким образом, высокую удельную поверхность MPS можно разумно объяснить, принимая во внимание снижение плотности матрицы диоксида кремния и увеличение площади поверхности мезопор из-за фактической шероховатости поверхности мезопор, возникающей из-за реального расположения атомов.

Рис. 10.9. Расчетная удельная поверхность и объем пор идеальных цилиндрических мезопор в MPS при условии, что плотность матрицы соответствует плотности аморфного кремнезема (2,2 г / см 3 ), и в предположении гексагональной решетки.

Таким образом, минеральные матрицы, особенно каолинит, являются привлекательными источниками кремнезема для синтеза MPS. Минеральный темплат для микропористого кремнезема, который получают из каолинита, подвергнутого термической и кислотной обработке, имеет уникальную пористую наноструктуру, состоящую из слоистых тетраэдров SiO 4 [44].Поскольку тетраэдрический лист состоит из шестичленной кольцевой структуры с общим углом, ожидается, что фрагменты, образованные растворением микропористого диоксида кремния в растворе щелочи, будут содержать высокую концентрацию шестичленных кольцевых кластеров в растворе. Мы полагаем, что эти кластеры фрагментов усиливают образование объемной каркасной структуры в матрице настоящих МПС, обеспечивая высокую удельную поверхность. Было бы целесообразно провести дальнейшие исследования глинистых минералов и других пластовых соединений как нового типа неорганической матрицы для MPS.

(PDF) Оценка удельной поверхности частиц на основе кривой распределения по размерам

Оценка удельной поверхности частиц

на основе кривой распределения по размерам

Яхья Гасеми

аспирант, Департамент гражданских, экологических и природных ресурсов

Инженерное дело, Технический университет Лулео, Лулео, Швеция

(автор корреспондента: [email protected])

Матс Эмборг

Профессор, Департамент гражданских, экологических и природных ресурсов

Инженерное дело, Технический университет Лулео, Лулео , Швеция

Анджей Цвирзен

Заведующий кафедрой гражданских, экологических и природных ресурсов

Инженерное дело, Технический университет Лулео, Лулео, Швеция

Технологичность в свежем виде является одним из наиболее важных факторов при проектировании и производстве бетона и может составлять

в зависимости от водопотребности смеси, которая в Действие других факторов зависит от формы частиц

агрегатов и связующих и их удельной поверхности.Хотя известно, что форма мелких частиц

оказывает существенное влияние на потребность в воде, существуют неопределенности в отношении того, как различные параметры формы могут влиять на удельную площадь поверхности

, главным образом потому, что до сих пор многие параметры формы имели еще не были четко определены

и отсутствуют общепринятые методы их измерения и / или оценки. В этом исследовании

реальных форм частиц были заменены правильными выпуклыми многогранниками для расчета общей удельной поверхности

с использованием кривых распределения образцов по размерам.Полученные результаты показывают, что, хотя в некоторых случаях предположение о сферической форме частиц

приводит к приемлемой оценке удельной поверхности, тогда как

по сравнению с результатами теста Блейна, удельная площадь поверхности порошков с более угловатыми частицами может быть

рассчитано более точно с предположением формы многогранника, а не сферы.

Обозначение

a

c

Длина охваченной кромки

a

м

Длина промежуточной кромки

d

i, ариф

средний арифметический диаметр частиц фракции i

i d

i d

geoсредний геометрический диаметр частиц фракции i

ˉ

размерный диаметр частиц фракции i и i + 1.

SA

i

/ V

i

Отношение удельной поверхности к объему фракции i

α

sph

расчетная удельная поверхность сферических частиц

ρ

s

удельная плотность частицы.

ω

i

масса фракции зерна i, являющаяся массовым процентом

фракции между d

i

и d

i + 1

Введение

Бетон в пластичном состоянии может быть характеризуется несколькими

параметров, среди которых, пожалуй, наиболее важным является работоспособность.На это влияет потребность в воде

, которая, в свою очередь, зависит от формы, размера агрегатов и содержания мелких частиц

. Таким образом, понимание роли заполнителей

имеет фундаментальное значение для производства высококачественного бетона

(Александр и Миндесс, 2010).

Заполнители имеют большое разнообразие минерального состава,

формы, шероховатости и текстуры поверхности, а также удельной поверхности

(SSA). Одним из основных параметров, влияющих на потребность в воде, является комплексное измерение

размера, формы и шероховатости

(Wang and Lai, 1998).

Форма частиц является сложной функцией их образования

условий, минералогического состава и размера частиц,

и относится не только к основной форме агрегатов, но

также к другим характеристикам, таким как угловатость, лещадность ,

и так далее. Существует значительная путаница в том, как определяются

различных параметров формы. Также не существует общепринятых методов их измерения (Kwan and

Mora, 2002).Форму частиц можно классифицировать путем измерения длины, ширины и толщины

частиц; оценка легче для

более крупных частиц. SSA может использоваться как индикатор их

размера, формы и шероховатости поверхности.

В асфальтовых смесях SSA заполнителя может быть непосредственно

связанной с толщиной вяжущего асфальтобетона, и, следовательно,

связано с колейностью и усталостными характеристиками асфальта

бетона (Alexander and Mindess, 2010) .Более того,

Hunger (2010) пришел к выводу, что в случае самоуплотняющегося бетона

определенная толщина слоя воды, окружающего

частиц в водно-порошковой дисперсии, приведет к началу текучести смеси на уровне

. Другими словами, относительный спад смеси воды и порошка

становится функцией SSA, когда

воды присутствует в количестве, достаточном для обеспечения потока (Brouwers и

Radix, 2005).

Также возможно оценить SSA, используя данные о распределении частиц по размерам, исходя из предположения, что частицы имеют сферическую

калорийную форму.Однако формы частиц

далеки от сферической из-за трехмерной случайности их размеров, связанной с

происхождением агрегатов и методом их производства.

Это особенно верно в случае дробленого заполнителя.

SSA — это отношение абсолютной доступной поверхности

, включая все открытые внутренние поверхности (стенки пор), деленное на

1

Magazine of Concrete Research

Оценка удельной поверхности

частиц в зависимости от размера кривая распределения

Ghasemi, Emborg and Cwirzen

Magazine of Concrete Research

http: // dx.doi.org/10.1680/jmacr.17.00045

Бумага 1700045

Поступила 16.01.2017; доработка 07.06.2017; принято 07.07.2017

Ключевые слова: заполнители / свежий бетон / удобоукладываемость

ICE Publishing: Все права защищены

(PDF) Количественная оценка формы частиц для расчета удельной поверхности порошков

Международная конференция RILEM по материалам, Системы и конструкции в гражданском строительстве

Сегмент конференции по инструментам моделирования, используемым на этапе выполнения бетонных конструкций

22-24 августа 2016, Технический университет Дании, Люнгби, Дания

model, e.грамм. микротомография. В качестве следующего шага исследования фактическая SSA может быть измерена

с использованием трехмерных моделей структуры частиц, созданных с помощью микротомографического сканирования, и может быть

по сравнению с результатами, полученными с помощью модели. Более того, влияние изменений PSD

можно изучить, преобразовав кривые распределения частицы в целевую кривую.

Ссылки

[1] Де Ларрард, Ф. Дозирование бетонной смеси: научный подход.CRC Press, (1999)

[2] Главинд, М., Олсен, Г.С., Мунк Петерсен, К., Расчеты насадки и проектирование бетонной смеси

». Датский технологический институт. (1999)

[3] Туфар, В., Борн, М., и Клозе, Э. Вклад оптимизации компонентов

различной плотности в системах полидисперсных частиц. Буклет Freiberger A, (1976), 29-44

[4] Кронлоф А., «Влияние очень мелкого заполнителя на прочность бетона», Материалы и конструкции

, Vol.27, (1994), 15-25.

[5] Феннис, С.А.А.М. Проектирование экологического бетона путем оптимизации упаковки частиц. Кандидатская диссертация

, Делфтский технологический университет. (2011)

[6] Кеннеди, Чарльз Т. Конструирование бетонных смесей. Журнал Труды. Vol. 36. No. 2.

(1940)

[7] Брауэрс, Х. Дж. Х. и Х. Дж. Радикс. Самоуплотняющийся бетон: теоретические и экспериментальные исследования

. Исследование цемента и бетона 35.11 (2005): 2116-2136.

[8] Голод, М., Интегральная концепция дизайна экологичного самоуплотняющегося бетона. PhD

диссертация, Эйндховенский университет. (2010)

[9] Fraaij, A.L.A. и Rooij, M.R. Технологичность бетона: есть ли простой способ

производить самоуплотняющийся бетон? В: Dhir, R.K., Hewlett, P.C., Csetenyi, L.J. and

Newlands, M.D. Роль бетона в мировом развитии. Данди, Шотландия, Великобритания, (2008)

387-396.

[10] Голод М. и Х. Дж. Х. Брауэрс.Анализ расхода водно-порошковых смесей:

Приложение к удельной поверхности и коэффициенту формы. Цемент и бетон

Композиты 31.1 (2009): 39-59.

[11] Маэяма А., Маруяма К., Мидоракава Т. и Саката Н. Характеристика порошка

для самоуплотняющегося бетона. Второй Int. Мастер-класс по SCC. Бетон

Инженерная серия, Японское общество инженеров-строителей (1998) 191-200.

[12] Мидорикава Т., Пелова Г.И. и Вальравен, Дж.C. Нанесение водного слоя модели

на самоуплотняющийся раствор с различным гранулометрическим составом мелкого заполнителя. В: Ozawa, K.

and Ouchi, M. (eds). Второй международный симпозиум по самоуплотняющемуся бетону

. Токио, Япония, (2001) 237-246.

[13] Тейхманн Т. Влияние гранулометрии и содержания воды на прочность и плотность цементного камня

. Кандидатская диссертация. Кассельский университет (2008)

[14] McCabe, W.Л., Смит Дж., И Харриотт П., Операции в химическом машиностроении.

Том. 5. Нью-Йорк: McGraw-Hill, (1993)

[15] Брунауэр, С., Эммет, PH и Теллер, Э. Адсорбция газов в многомолекулярных слоях

, Журнал Американского химического общества 60 (2) ( 1938): 309 — 319.

[16] Решке Т., Э. Зибель и Г. Тилен. «Влияние гранулометрии и реакционной способности цемента

и добавок на развитие прочности и микроструктуры раствора и бетона

».»Concrete Technology Reports 200 (1998): 25-38.

[17] Grünewald, S. Конструкция самоуплотняющегося армированного волокном, основанная на характеристиках,

Quantachrome Instruments

Почему так важна площадь поверхности? Потому что площадь поверхности — это средство, с помощью которого твердое тело взаимодействует с окружающей средой, будь то газ, жидкость или другие твердые тела. По мере уменьшения размера частиц увеличивается площадь поверхности на единицу объема (или массы). Кроме того, образование пористости, особенно из-за мелких пор, может привести к образованию площади поверхности, намного превышающей площадь, полученную при уменьшении размера частиц! У очень крупных порошков удельная поверхность может составлять всего несколько квадратных сантиметров на грамм, а у более мелких порошков — несколько квадратных метров на грамм.Пористые материалы, имеющие значительный объем очень мелких пор, могут иметь площадь поверхности больше, чем футбольное поле — несколько тысяч квадратных метров на грамм.

Удельная поверхность часто коррелирует со скоростью растворения и другими связанными со скоростью явлениями, такими как активность катализатора, электростатические свойства порошков, светорассеяние, непрозрачность, свойства спекания, глазурь, удержание влаги, срок хранения и многие другие свойства, которые могут влияют на обработку и поведение порошков и пористых тел.

Таким образом, измерение площади поверхности, вероятно, является наиболее широко используемым средством для определения характеристик пористых материалов. Поскольку площадь поверхности соответствует шероховатости внешней поверхности частицы и ее пористой внутренней части, предпочтительным методом является сорбция газа. Напротив, методы определения размера частиц, например, рассчитывают предполагаемые значения площади на основе гладких, непористых сфер!

Итак, для точного измерения площади поверхности температура и давление инертного газа регулируются так, чтобы один слой молекул газа адсорбировался по всей поверхности твердого тела, будь то пористое, непористое или порошкообразное.

Датчики давления или другие датчики количественно реагируют на количество адсорбированного газа. Используя эти данные и с помощью простого хорошо известного расчета (уравнение БЭТ), легко вычислить площадь поверхности образца, которая обычно указывается как удельная площадь поверхности (т.е. площадь поверхности на единицу массы, обычно м2 / г).

Для получения дополнительной информации о науке, лежащей в основе измерений, см .: Сорбция газа — Принципы измерения

Квантахромные приборы для анализа площади поверхности с помощью сорбции газа

Идентификация наноматериалов порошков: сравнение объемной удельной поверхности, методы рентгеновской дифракции и сканирующей электронной микроскопии

Наноматериалы в порошковой форме широко производятся и используются во многих областях.Идентификация наноматериалов вызывает растущую озабоченность в нескольких областях, где встречаются эти вещества. Текущим эталонным критерием Европейской комиссии (ЕК) для идентификации наночастиц является числовое распределение составляющих частиц по размерам. Одним из примеров того, как последнее может быть получено, является метод электронной микроскопии (ЭМ). Однако этот метод не является широко доступным и требует много времени для выполнения и использования для анализа. Альтернативные методы, такие как объемная удельная поверхность (VSSA), также позволяют идентифицировать наноматериалы.VSSA является продуктом внешней удельной поверхности порошка и его скелетной плотности и, по-видимому, более конкретно адаптирован для порошков. Методы, необходимые для измерения двух параметров, используемых для расчета VSSA, более доступны, чем ЭМ, но подготовка образцов может быть деликатной. Кроме того, по-прежнему необходимы более глубокая оценка надежности VSSA для классификации наноматериалов, а также более подробная методология определения характеристик для его реализации и обсуждение относительных достоинств этого метода по сравнению с EM.Здесь мы определили, с помощью подробной и оперативной стратегии характеризации, VSSA для семи порошков оксидов металлов (4 TiO 2 , 1 SiO 2 и 2 CaCO 3 ) и активированного угля. , причем все они производятся в промышленных масштабах. Эти восемь образцов охватывают диапазон размеров составляющих частиц от 10 нм до 18 мкм. Сравнивались эквивалентные размеры частиц, определенные с помощью VSSA, дифракции рентгеновских лучей (XRD) (другой метод, дающий доступ к эквивалентному размеру частиц и интегрированный в нашу методологию определения характеристик) и сканирующей электронной микроскопии (SEM) (эталонный метод).Результаты показали, что VSSA может надежно идентифицировать наноматериалы в форме порошков (среднее отклонение -12% для эквивалентных размеров частиц относительно SEM).

У вас есть доступ к этой статье