ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ГОСУДАРСТВЕННАЯ СИСТЕМА ПОГРЕШНОСТИ, ДОПУСКАЕМЫЕ ПРИ ИЗМЕРЕНИИ ЛИНЕЙНЫХ РАЗМЕРОВ ДО 500 мм С НЕУКАЗАННЫМИ ДОПУСКАМИ ГОСТ 8.549-86 ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва РАЗРАБОТАН Министерством высшего и среднего специального образования РСФСР ИСПОЛНИТЕЛЬ Н. ВНЕСЕН Министерством высшего и среднего специального образования РСФСР Член Коллегии Э.К. Калинин УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19 июня 1986г. № 1560

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Постановлением

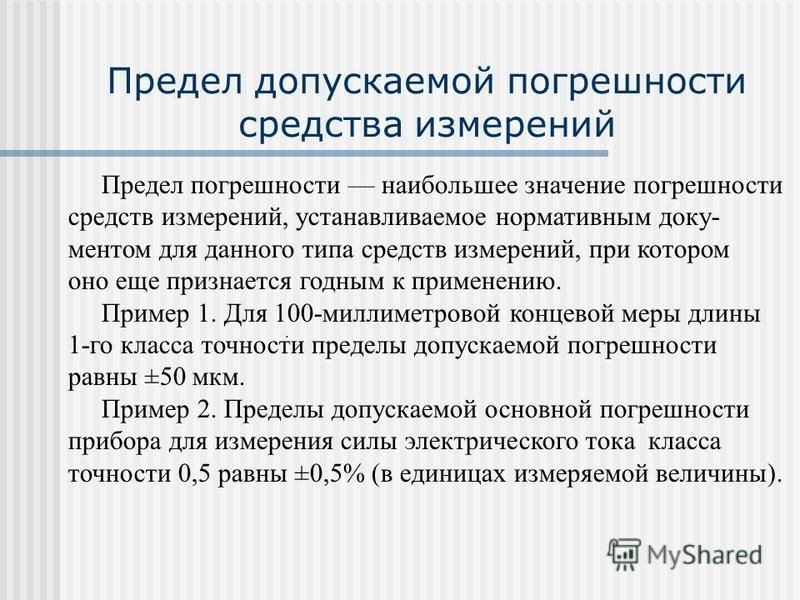

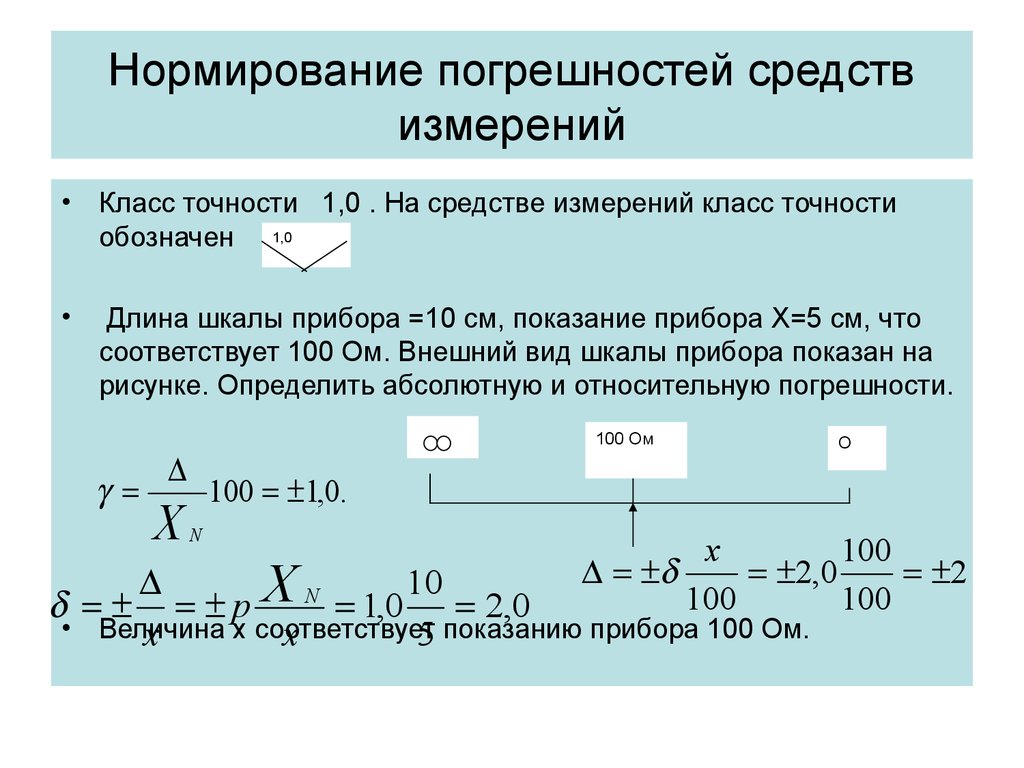

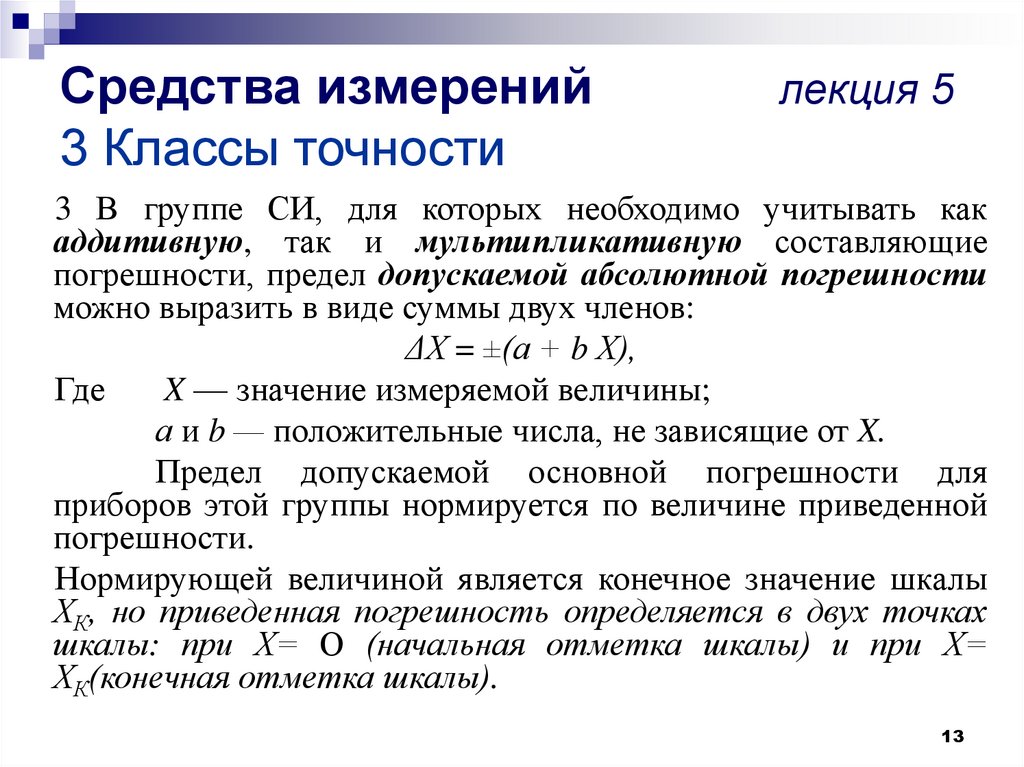

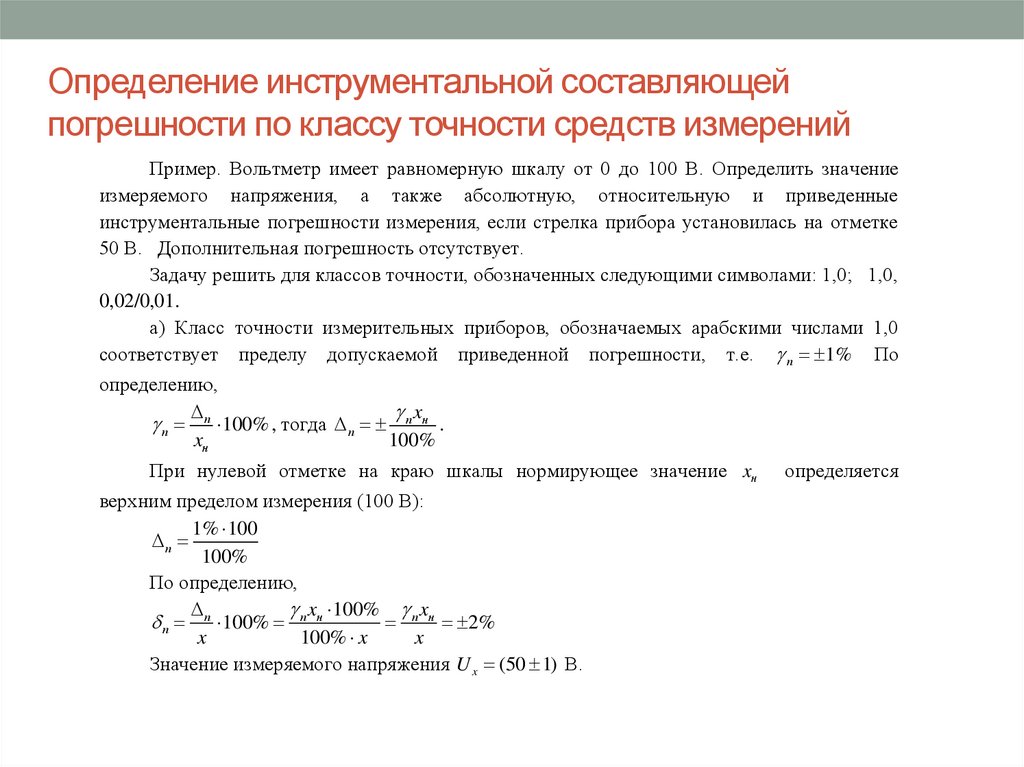

Государственного комитета СССР по стандартам от 19 июня 1986г. с 01.07.87 1. Настоящий стандарт устанавливает допускаемые погрешности измерения линейных размеров до 500 мм с неуказанными допусками при приемочном контроле. Стандарт полностью соответствует СТ СЭВ 3292-81. 2. Допускаемые погрешности измерения линейных размеров с неуказанными допусками в зависимости от квалитетов по ГОСТ 25346-82 и классов точности по ГОСТ 25670-83 приведены в таблице. мкм

Примечание. 3. Приемочные границы принимаются равными предельным размерам. 4. При арбитражной перепроверке принятых деталей погрешность измерения не должна превышать 30 % погрешности измерения, допускаемой при приемочном контроле. В принятой партии деталей допускается наличие до 7 % деталей с размерами, выходящими за приемочные границы не более чем на половину допускаемой погрешности измерения. 5. Рекомендации по выбору приборов, обеспечивающих измерения с погрешностями, не превышающими допускаемые по настоящему стандарту, приведены в справочных приложениях 1 и 2. ПРИЛОЖЕНИЕ 1 Справочное ВЫБОР УНИВЕРСАЛЬНЫХ СРЕДСТВ ИЗМЕРЕНИЯ РАЗМЕРОВ С НЕУКАЗАННЫМИ ДОПУСКАМИ Измерительные средства в

зависимости от измеряемых размеров и допускаемых погрешностей измерения

рекомендуется выбирать по табл. В табл. 2-4 на пересечении вертикальной колонки (квалитет или класс точности) и горизонтальной строки (номинальные размеры) находится поле, в котором в виде дроби указан в числителе предел допускаемой погрешности измерения, а в знаменателе — условные обозначения измерительных средств из табл. 1. Таблица 1 Универсальные средства измерения размеров с неуказанными допусками

Таблица 2 Выбор универсальных средств для измерения наружных размеров

Таблица 3 Выбор универсальных средств для измерения внутренних размеров

Примечание. Таблица 4 Выбор универсальных средств для измерения глубин и уступов

ПРИЛОЖЕНИЕ 2 Справочное ТЕМПЕРАТУРНЫЙ РЕЖИМ Употребляемый в табл. Температурный режим - условная разность температур объекта измерения и измерительного средства (°С), которая при определенных (идеальных) условиях вызовет ту же погрешность (обусловленную температурными деформациями), что и весь комплекс реально существующих причин. Эти условия сводятся к тому, что объект измерения и измерительное средство имеют постоянную по объему температуру, а коэффициент линейного расширения материалов, из которых они изготовлены, равен 11,6·10-6 1/град. В соответствии с данным определением при известном температурном режиме погрешность от температурных деформаций Dlt определяется по формуле , (1) где l — измеряемый размер, мм. Значение температурного режима может быть определено приближенно, исходя из оценки вероятного предельного влияния на погрешность измерения отклонений Dt1 и колебаний Dt2 температуры среды. Первое из них Dt1 может быть определено по формуле , (2) где Dt1 — допускаемое при измерении отклонение температуры среды от 20 °С; (aп-aд)max — максимально возможная разность коэффициентов линейного расширения материалов элементов приборов и детали, входящих в измерительную размерную цепь. Второе Dlt2 может быть оценено по формуле , где Dt2 — допускаемое при измерении колебание температур среды; amax

— максимальное значение коэффициента линейного расширения (материала элемента

прибора или детали). Суммируя Dlt1 и Dlt2 как независимые случайные величины, можно оценить предельную погрешность от температурных деформаций и, исходя из нее, с учетом соотношения (1) оценить предельное значение температурного режима . (3) При использовании измерительных средств, указанных в табл. 1 (приложение 1), ориентировочные предельные значения допускаемых отклонений и колебаний температуры в помещении в зависимости от материала измеряемой детали даны в таблице.

При измерении деталей из

материалов, не предусмотренных в таблице, значения температурного режима

вычисляют по формуле (3). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Метрология и стандартизация

Поможем написать любую работу на аналогичную тему

Реферат

Метрология и стандартизация

От 250 руб

Контрольная работа

Метрология и стандартизация

От 250 руб

Курсовая работа

Метрология и стандартизация

От 700 руб

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

Узнать стоимость

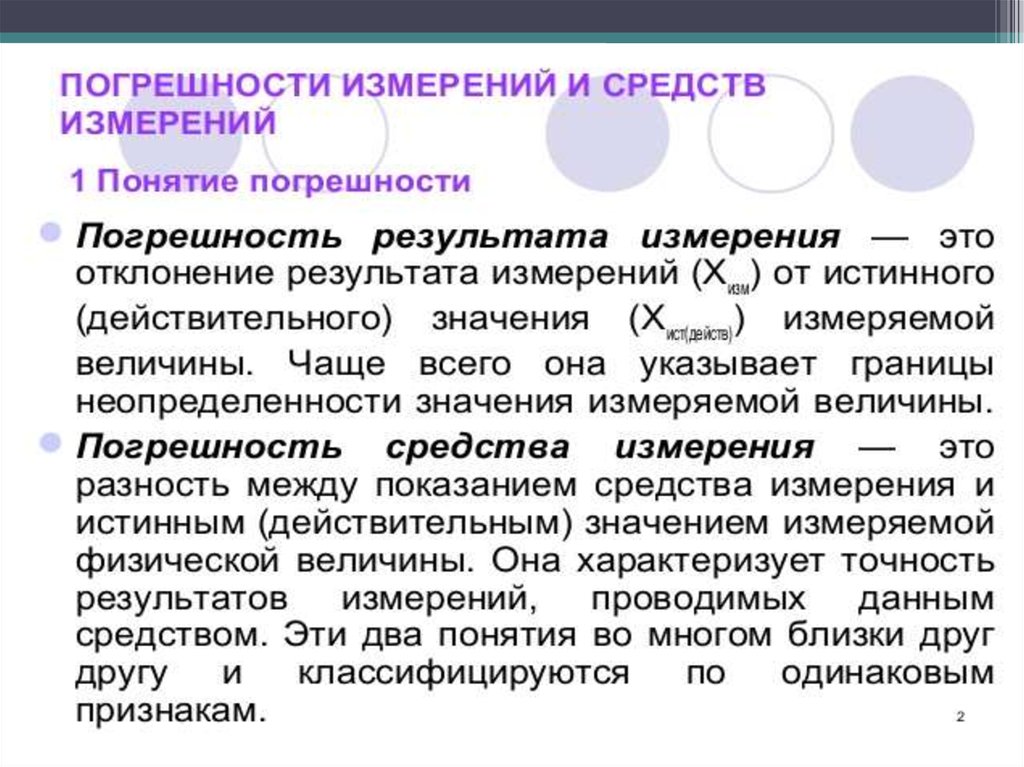

Метроло́гия — наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности. Предметом метрологии является извлечение количественной информации о свойствах объектов с заданной точностью и достоверностью; нормативная база для этого — метрологические стандарты.

Предметом метрологии является извлечение количественной информации о свойствах объектов с заданной точностью и достоверностью; нормативная база для этого — метрологические стандарты.

Метрология состоит из трёх основных разделов:

- Теоретическая или фундаментальная — рассматривает общие теоретические проблемы (разработка теории и проблем измерений физических величин, их единиц, методов измерений).

- Прикладная — изучает вопросы практического применения разработок теоретической метрологии. В её ведении находятся все вопросы метрологического обеспечения.

- Законодательная — устанавливает обязательные технические и юридические требования по применению единиц физической величины, методов и средств измерений.

Стандартиза́ция — деятельность по разработке, опубликованию и применению стандартов, по установлению норм, правил и характеристик в целях обеспечения безопасности продукции, работ и услуг для окружающей среды, жизни, здоровья и имущества, технической и информационной совместимости, взаимозаменяемости и качества продукции, работ и услуг в соответствии с уровнем развития науки, техники и технологии, единства измерений, экономии всех видов ресурсов, безопасности хозяйственных объектов с учётом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций, обороноспособности и мобилизационной готовности страны.

Стандартизация направлена на достижение оптимальной степени упорядочения в определенной области посредством установления положений для всеобщего и многократного применения в отношении реально существующих или потенциальных задач.

За реализацию норм стандартизации отвечают органы стандартизации, наделенные законным правом руководить разработкой и утверждать нормативные документы и другие правила, придавая им статус стандартов.

В области промышленности стандартизация ведет к снижению себестоимости продукции, поскольку:

- позволяет экономить время и средства за счет применения уже разработанных типовых ситуаций и объектов;

- повышает надежность изделия или результатов расчетов, поскольку применяемые технические решения уже неоднократно проверены на практике;

- упрощает ремонт и обслуживание изделий, так как стандартные узлы и детали — взаимозаменяемые (при условии, что сборка осуществлялась без пригоночных операций).

На нашем сайте предоставлены учебные материалы для студентов, по метрологии и стандартизации. Суммарно около

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Расчет стоимостиГарантииОтзывы

Ошибки измерения

| Ошибка? Нет… вы не мерили неправильно … это примерно точность . |

Измерительные приборы неточны!

Степень точности

Точность зависит от инструмента, которым вы измеряете. Но как правило:

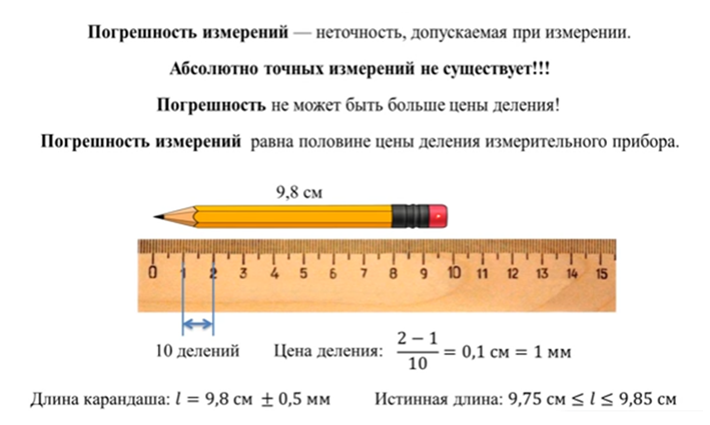

Степень точности половина единицы каждая сторона единицы измерения

Примеры:

| Если ваш прибор измеряет в единицах , то любое значение между 6½ и 7½ измеряется как «7» | |

| Если ваш прибор измеряет в «2» с , то любое значение между 7 и 9 измеряется как «8» |

Обратите внимание, что стрелка указывает на одно и то же место, но измеренные значения разные!

Плюс или Минус

| Мы можем показать ошибку, используя знак «Плюс или Минус»: | ± |

Когда значение может быть между 6½ и 7½ : 7 ±0,5 Ошибка ±0,5 | |

Когда значение может быть между 7 и 9 : 8 ±1 Ошибка ±1 |

Пример: забор имеет длину 12,5 м с точностью до 0,1 метра

Точность до 0,1 м означает, что длина может быть до 0,05 м в любом случае:

Длина = 12,5 ± 0,05 m

Таким образом, длина может быть от 12,45 м до 12,55 м.

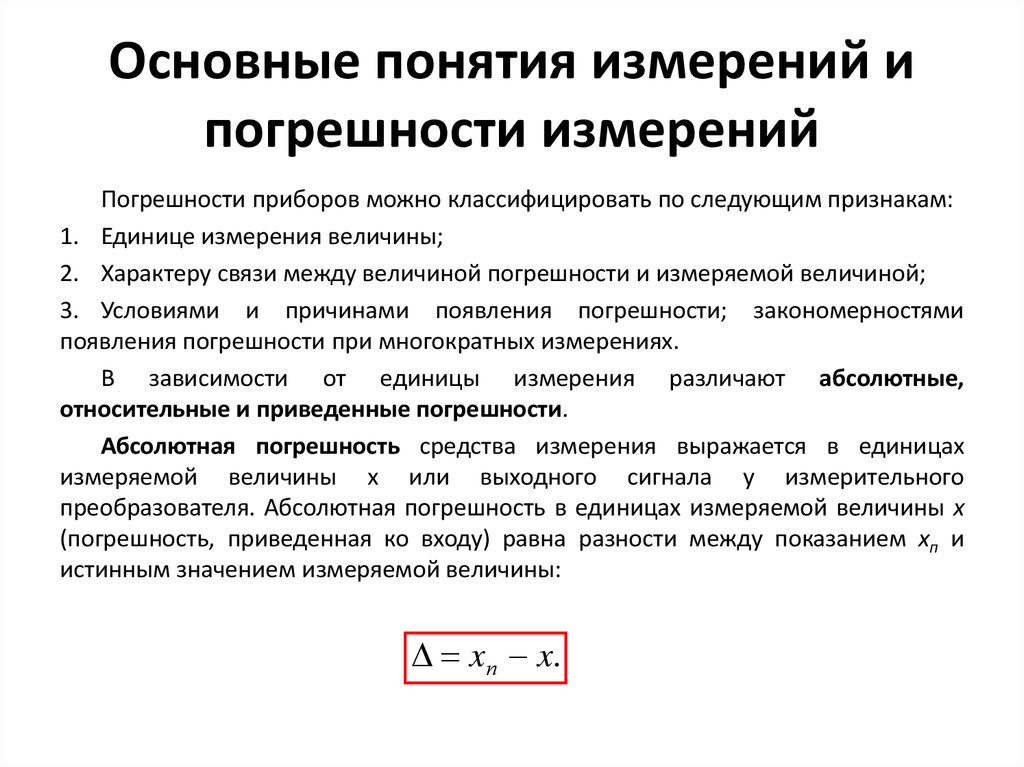

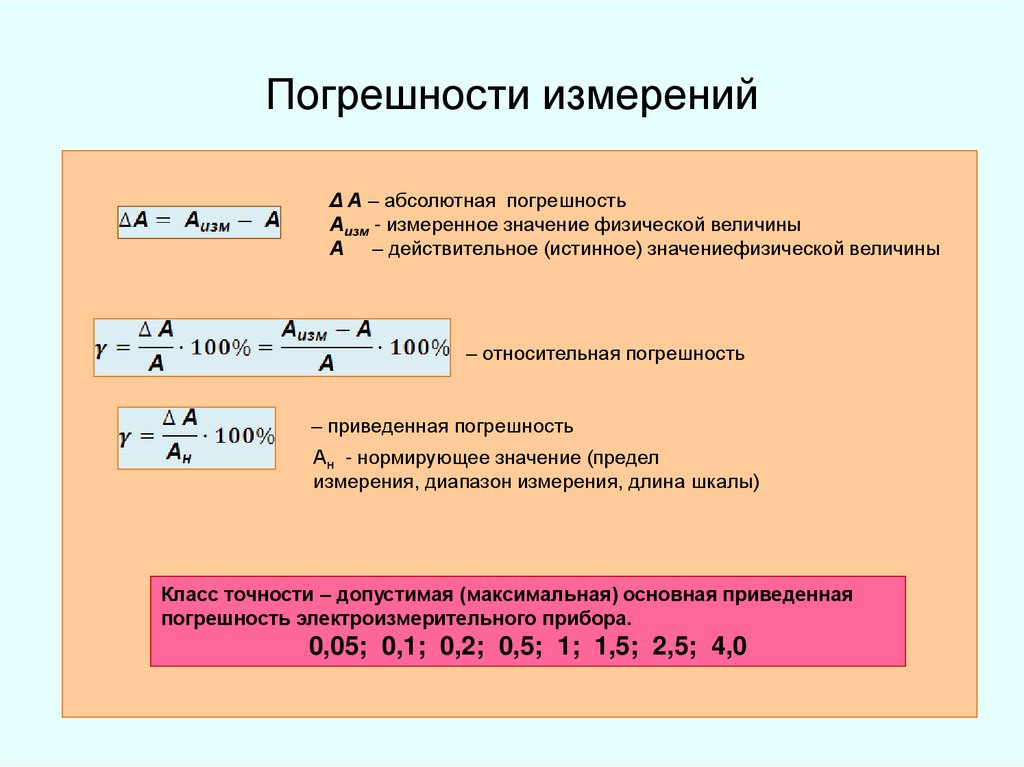

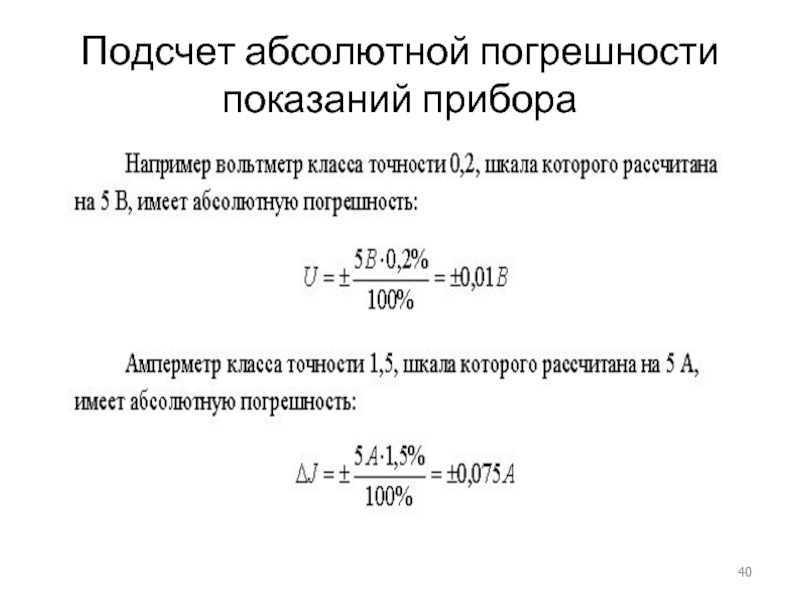

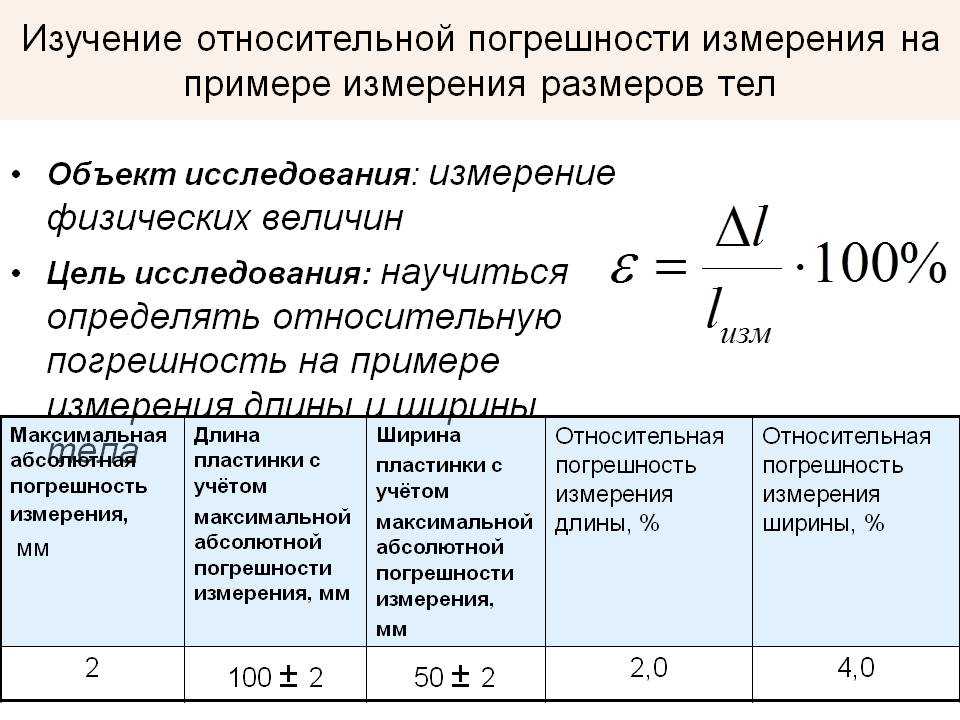

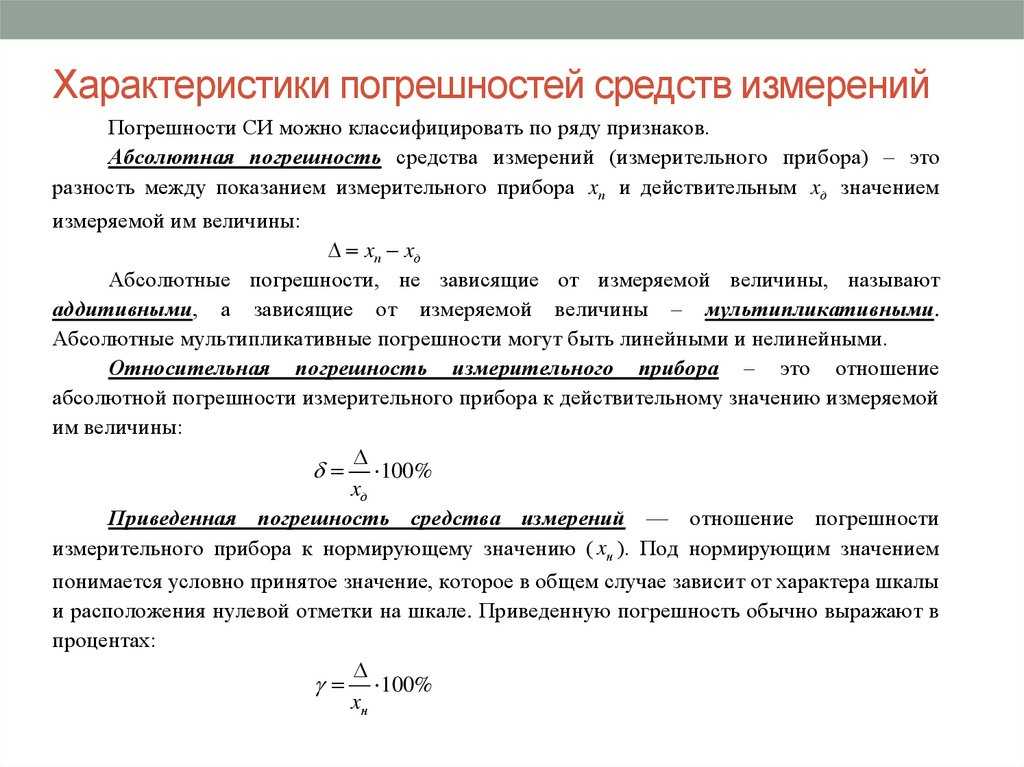

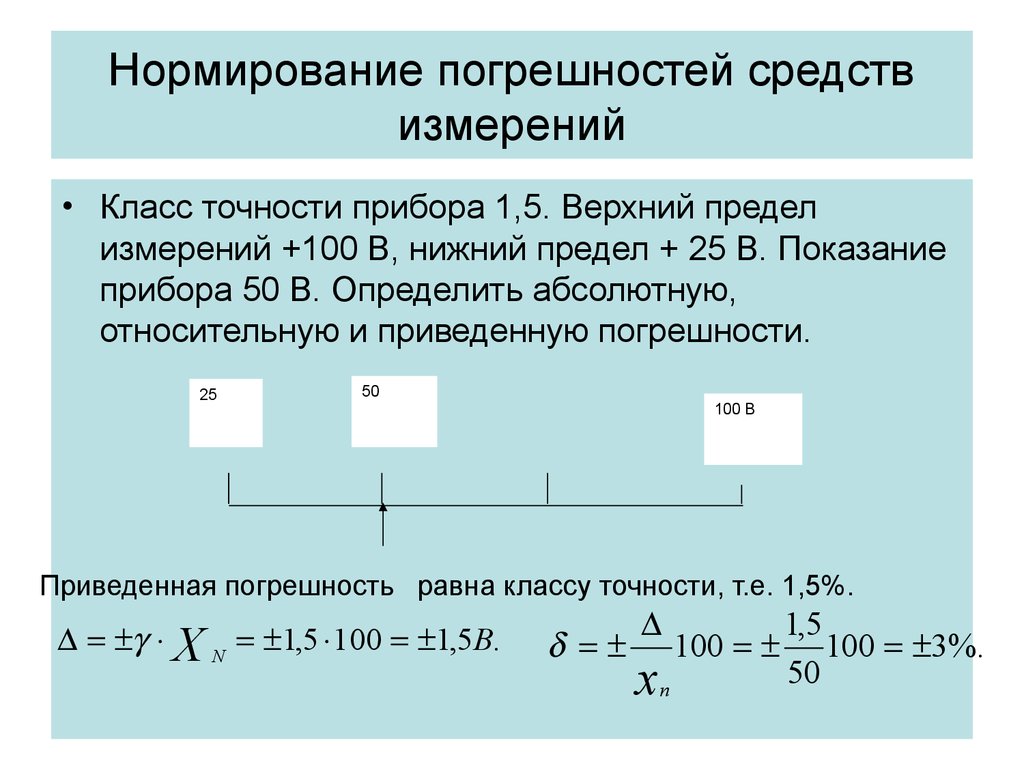

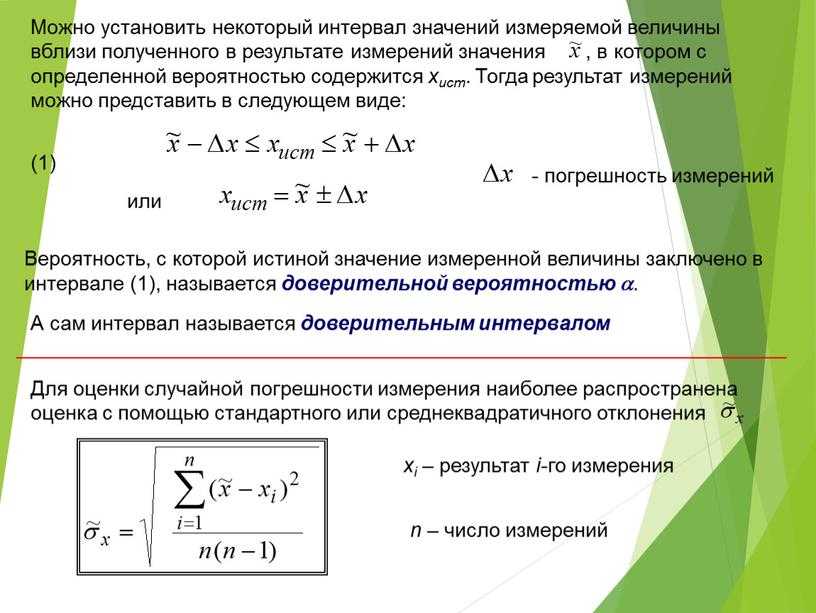

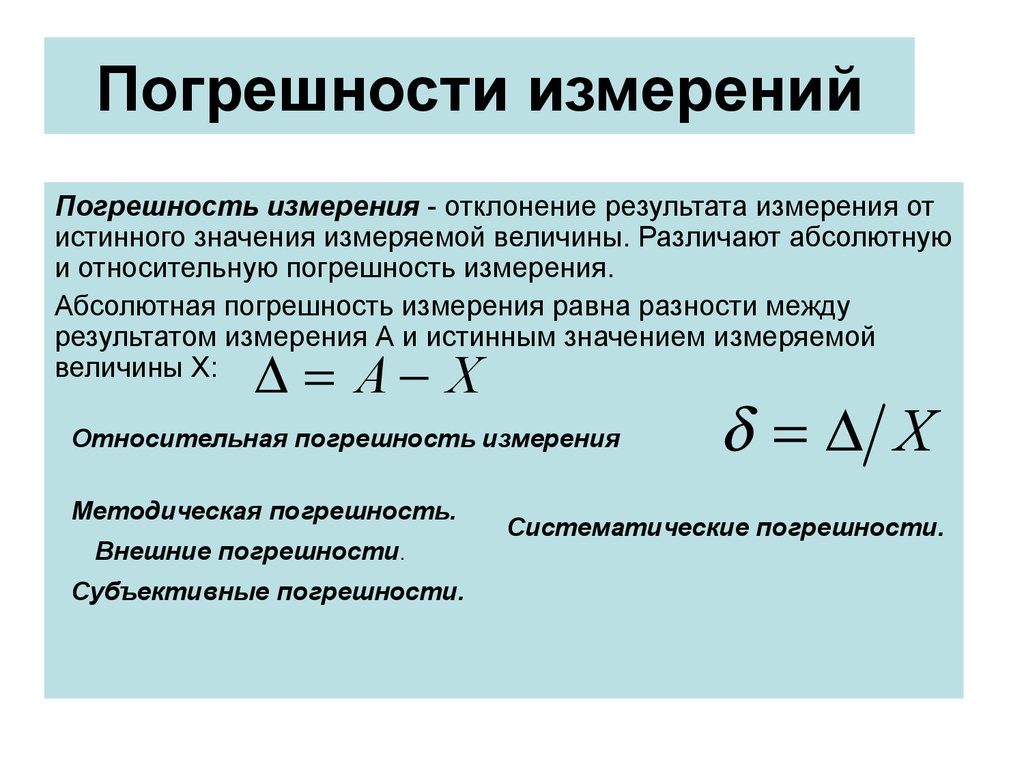

Абсолютная, относительная и процентная погрешность

Абсолютная ошибка — это разница между фактическим значением и измеренным значением .

Но… при измерении мы не знаем фактического значения! Поэтому используем максимально возможную ошибку.

В приведенном выше примере абсолютная ошибка составляет 0,05 м

Что случилось с ± … ? Ну, нам просто нужен размер (абсолютное значение) разницы.

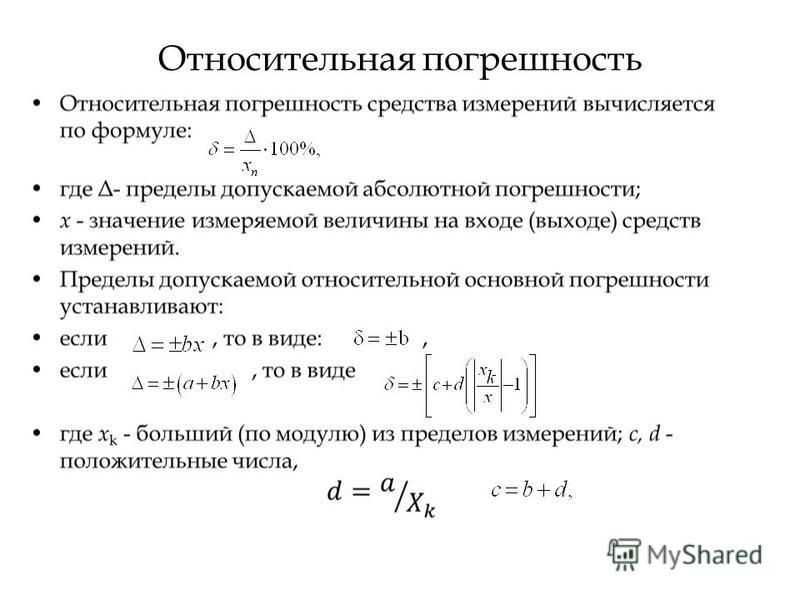

Относительная ошибка — это абсолютная ошибка, деленная на фактическое измерение.

Мы не знаем фактического измерения, поэтому лучшее, что мы можем сделать, это использовать измеренное значение :

Относительная ошибка = Абсолютная ошибка Измеренное значение

Процентная ошибка 9 0010 показывает относительную ошибку в процентах (см. Процентная ошибка).

Рассмотрим их на примере:

Пример: ограждение (продолжение)

Длина = 12,5 ± 0,05 м

Итак:

Абсолютная погрешность = 0,05 м

И:

Относительная ошибка = 0,05 м 12,5 м = 0,004

И:

Процентная ошибка = 0,4%

Другие примеры:

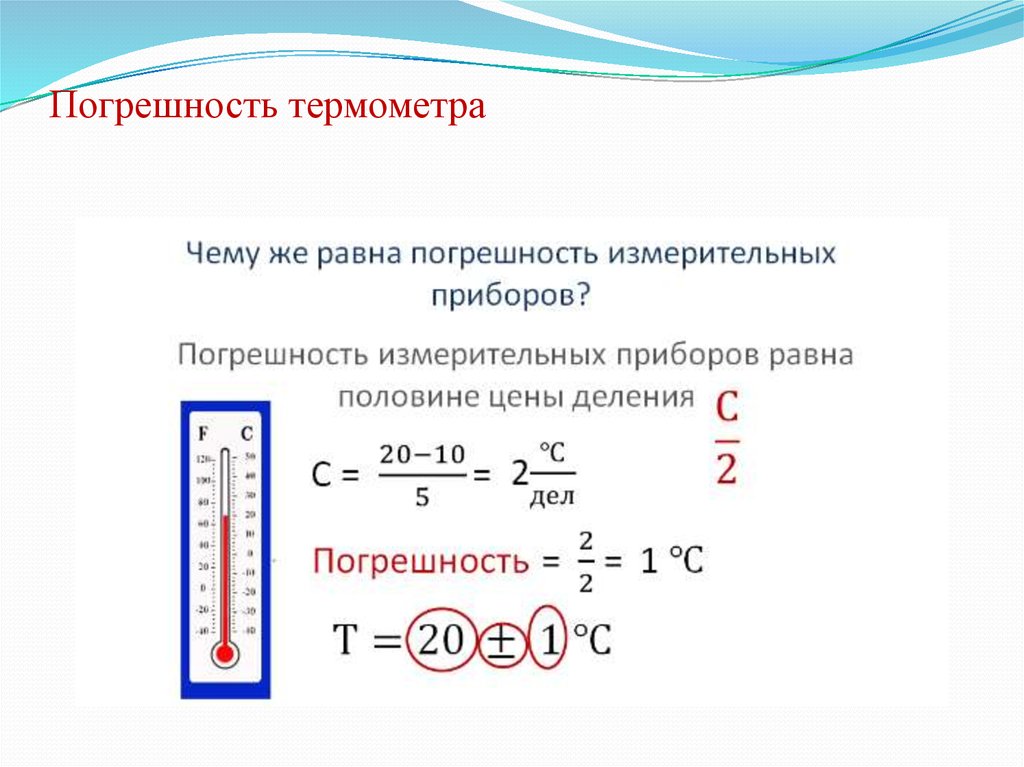

Пример: Термометр измеряет с точностью до 2 градусов.

Температура была измерена как 38° C

Температура была измерена как 38° CТемпература может быть до 1° по обе стороны от 38° (т.е. между 37° и 39°)

Температура = 38 ±1°

Итак:

Абсолютная ошибка = 1°

И:

Относительная ошибка = 1° 38° = 0,0263…

И:

Процентная ошибка = 2,63…%

Пример : Вы измеряете растение высотой 80 см (чтобы ближайший см)

Это означает, что вы можете ошибиться на 0,5 см (высота растения может составлять от 79,5 до 80,5 см)

Высота = 80 ± 0,5 см

Итак:

Абсолютная ошибка = 0,5 см

А:

Относительная ошибка = 0,5 см 80 см = 0,00625

И:

Процентная ошибка = 0,625%

Площадь

ширина и длина … они оба могут быть наименьшая мера или обе наибольшие.

Пример: Алекс измерил поле с точностью до метра и получил ширину 6 м и длину 8 м.

Измерение с точностью до метра означает, что истинное значение может быть до полметра меньше или больше.

Ширина (w) может быть от 5,5 м до 6,5 м:

5,5 ≤ w < 6,5

Длина (l) может быть от 7,5 м до 8,5 м:

7,5 ≤ l < 8 .5

Площадь ширина × длина:

A = ш × длина

Наименьшая возможная площадь: 5,5 м × 7,5 м = 41,25 м 2

Измеренная площадь: 6 м × 8 м = 48 м 2

И максимально возможная площадь: 6,5 м × 8,5 м = 55,25 м 2

41,25 ≤ A < 55,25

Абсолютная, относительная и процентная погрешность

Единственная хитрость здесь это … какой является абсолютной ошибкой?

- От 41,25 до 48 = 6,75

- От 48 до 55,25 = 7,25

Ответ: выбери самый большой! Итак:

Абсолютная ошибка = 7,25 м 2

Относительная ошибка = 7,25 м 2 48 м 2 = 0,151…

Процентная ошибка = 15,1%

(Что не очень точно, не так ли?)

Объем

И объем имеет три измерения: ширина, длина и высота !

Каждое измерение может быть как наименьшим, так и наибольшим.

Пример: Сэм измерил коробку с точностью до 2 см и получил 24 см × 24 см × 20 см

Измерение с точностью до 2 см означает, что истинное значение может быть до 1 см меньше или больше.

Три размера:

- 24 ±1 см

- 24 ±1 см

- 20 ±1 см

Объем: ширина × длина × высота:

V = ш × длина × высота

Наименьший возможный объем: 23 см × 23 см × 19 см = 10051 см 3

Измеренный объем: 24 см × 24 см × 20 см = 11520 см 3

Максимально возможный объем: 25 см × 25 см × 21 см = 13125 см 3

Отсюда получаем:

10051 ≤ V < 13125

Абсолютное, Относительное и Процентная ошибка

Абсолютная ошибка:

- От 10051 до 11520 = 1469

- От 11520 до 13125 = 1605

Выберите наибольшее значение:

Абсолютная ошибка = 1605 см 3

Относительная ошибка = 1605 см 3 11520 см 3 = 0,139. ..

..

Процентная ошибка = 13,9%

Приемлемы ли мои измеренные данные? | Блоги

Просмотреть все блоги

Мы продолжаем говорить, что нам нужно использовать факты и данные для принятия решений, но наличие надежных данных важно для того, чтобы быть уверенными, что мы принимаем правильные решения. Системный анализ измерений (MSA) — это эксперимент, который мы проводим для проверки нашей системы измерений и определения количества ошибок, присутствующих в измеренных данных. Прежде чем мы начнем использовать какие-либо данные, важно проверить их надежность, иначе мы можем принимать неверные решения на основе неверных данных. В этом модуле мы сосредоточимся на ошибках измерения непрерывных показателей, таких как длина, температура, давление и т. д.

Когда мы проверяем любую измерительную систему, нам необходимо проверить несколько вещей, чтобы убедиться в ее надежности.

- Измерительный прибор должен иметь достаточную селективность и чувствительность

- Система измерения должна находиться в статистическом контроле — на нее влияет только отклонение по общей причине

- Система измерения должна быть точной — близкой к истинному значению

- Система измерения должна быть точной — небольшой разброс в измеренных показаниях

Пример

Допустим, у нас есть два измерительных прибора А и В. В качестве примера это могут быть манометры, которые используются для измерения давления в баллоне. Предположим на мгновение, что мы знаем, что истинное давление в цилиндре равно 100 бар. Предположим для этого примера, что заданный заказчиком допуск на давление в баллоне должен составлять от 95 до 105 бар. Мы хотели бы понять, есть ли у этих приборов какие-либо погрешности измерения. Чтобы определить эти ошибки, мы должны выполнить тест. Допустим, мы используем те же два прибора для измерения давления внутри цилиндра и повторяем эксперимент три раза. Показания этих двух приборов показаны в таблице ниже. Какой вывод мы можем сделать из этого эксперимента? Похоже, что ни один из этих двух инструментов не измеряет давление внутри этого цилиндра относительно хорошо, но мы хотели бы количественно оценить ошибки измерения, чтобы мы могли сравнить и сопоставить два инструмента.

В качестве примера это могут быть манометры, которые используются для измерения давления в баллоне. Предположим на мгновение, что мы знаем, что истинное давление в цилиндре равно 100 бар. Предположим для этого примера, что заданный заказчиком допуск на давление в баллоне должен составлять от 95 до 105 бар. Мы хотели бы понять, есть ли у этих приборов какие-либо погрешности измерения. Чтобы определить эти ошибки, мы должны выполнить тест. Допустим, мы используем те же два прибора для измерения давления внутри цилиндра и повторяем эксперимент три раза. Показания этих двух приборов показаны в таблице ниже. Какой вывод мы можем сделать из этого эксперимента? Похоже, что ни один из этих двух инструментов не измеряет давление внутри этого цилиндра относительно хорошо, но мы хотели бы количественно оценить ошибки измерения, чтобы мы могли сравнить и сопоставить два инструмента.

Сначала проверяем разрешение прибора. Если прибор может считывать разницу в 0,1 бар, а допуск нашего клиента составляет 10 бар (105–95), мы можем сказать, что разрешающая способность или дискриминация прибора достаточны для наших целей. Давайте также предположим, что этот прибор находится в режиме статистического управления технологическим процессом — вам придется использовать контрольную карту, чтобы определить, являются ли показания, выдаваемые прибором, контролируемыми — мы не будем рассматривать контрольные карты в этом модуле.

Давайте также предположим, что этот прибор находится в режиме статистического управления технологическим процессом — вам придется использовать контрольную карту, чтобы определить, являются ли показания, выдаваемые прибором, контролируемыми — мы не будем рассматривать контрольные карты в этом модуле.

Далее давайте проверим точность — дает ли это правильное значение или близко к правильному или истинному значению в среднем? Последняя проверка заключается в том, является ли она последовательной и воспроизводимой — в том смысле, что разница между показаниями мала? Из этой таблицы видно, что измерительный прибор А является точным (поскольку он имеет меньшую вариацию), но неточным (поскольку истинное показание отличается от среднего измеренного значения). Однако измерительный прибор В точен (поскольку его истинное значение близко к среднему измеренному значению), но не точен (имеет больший разброс). Чтобы проверить точность, нам нужно иметь независимую оценку истинной стоимости детали. Этот процесс сравнения результатов измерений с внешним эталоном называется калибровкой. Разница между средним измеренным значением и истинным значением называется погрешностью, а ошибка в % называется точностью. В идеале мы хотим, чтобы прибор был точным с погрешностью 0%. Формула для определения процента ошибки точности:

Этот процесс сравнения результатов измерений с внешним эталоном называется калибровкой. Разница между средним измеренным значением и истинным значением называется погрешностью, а ошибка в % называется точностью. В идеале мы хотим, чтобы прибор был точным с погрешностью 0%. Формула для определения процента ошибки точности:

В этом примере погрешность прибора А составляет 1,9 %, а прибора В — 0 %. Вторая метрика, которую мы можем использовать для количественной оценки ошибок измерения, называется точностью или вариацией. Процентная ошибка из-за отклонения вычисляется путем сравнения общего отклонения из-за измерительной системы с некоторым внешним эталоном или стандартом. Как правило, мы можем использовать исторические показания, чтобы получить представление о количестве отклонений от детали к детали, которые мы видели в прошлом, или мы можем сравнить это отклонение с общим допустимым допуском для этого измерения, как определено заказчиком. Полная абсолютная вариация измерения может быть представлена как диапазон или максимальное минус минимальное значение измерений. Если вы знаете стандартное отклонение измерений, то шестикратное стандартное отклонение также даст вам оценку для этого диапазона. В этом примере отклонение измерения составляет 0,1 бар для прибора А и 2 бар для прибора В. Погрешность измерения обычно выражается в процентах от допуска клиента (верхний предел спецификации минус нижний предел спецификации). Одна из формул, которую мы можем использовать для отчета о вариации или точности измерения, выглядит следующим образом:

Если вы знаете стандартное отклонение измерений, то шестикратное стандартное отклонение также даст вам оценку для этого диапазона. В этом примере отклонение измерения составляет 0,1 бар для прибора А и 2 бар для прибора В. Погрешность измерения обычно выражается в процентах от допуска клиента (верхний предел спецификации минус нижний предел спецификации). Одна из формул, которую мы можем использовать для отчета о вариации или точности измерения, выглядит следующим образом:

Следовательно, погрешность точности для прибора А составляет 1 % (0,1 * 100/10), а для прибора В — 20 % (2 * 100/10). Для хорошей измерительной системы ошибка точности должна быть в пределах 5%, а ошибка точности должна быть в пределах 10%. Конечно, это также зависит от вашего приложения и для более важных приложений, где

цена ошибки велика, вы можете выбрать более консервативные значения для допустимых пределов (скажем, 1% ошибки точности и 5% ошибки точности), а для ситуаций, когда измерения не очень критичны, вы можете ослабить допустимые пределы (например, 10 % ошибки точности и 30% ошибки точности).

Чтобы определить степень изменчивости наших измеренных показаний, точность далее разбивается на две составляющие: повторяемость и воспроизводимость. Ошибка повторяемости относится к разнице в показаниях, полученных, когда мы используем один и тот же инструмент и один и тот же человек измеряет деталь несколько раз. Ошибка воспроизводимости относится к разнице в показаниях, полученных, когда разные люди измеряют деталь с помощью одного и того же прибора. Сочетание ошибки повторяемости и ошибки воспроизводимости обычно называют R&R прибора.

Как мы проводим MSA?

Первым шагом является рассмотрение системы измерения, чтобы определить, где могут возникнуть возможные источники ошибок. Как правило, ошибка измерения возникает при правильной интерпретации измерительного прибора, вводе данных, манипулировании цифрами или составлении отчетов. Настройте анализ измерительной системы в наиболее вероятном месте, где может возникнуть ошибка.

Проверка точности

Используйте следующие шаги, чтобы проверить точность измерительного прибора.

- Выберите части, которые охватывают диапазон изменения процесса

- Измерение деталей с помощью измерительного инструмента в случайном порядке

- Повторите измерения несколько раз, чтобы убедиться, что вы получаете аналогичные показания

- Получение «истинных» значений деталей с помощью калиброванного прибора

- Сравните два значения, чтобы определить точность измерительной системы.

Если истинные значения измеряемых частей недоступны, точность определить невозможно. Вы можете использовать другой откалиброванный датчик, который в 10 раз точнее для определения истинных значений.

Контрольный датчик R&R

Используйте следующие шаги, чтобы проверить точность измерительного прибора.

- Выберите 5-10 частей, которые охватывают диапазон изменения процесса

- Попросите нескольких операторов измерить детали в случайном порядке

- Попросите операторов повторить измерения еще раз в случайном порядке

- Введите эти значения в программный пакет для оценки % R&R манометра.

Улучшение результатов MSA

Если результаты MSA неприемлемы, рассмотрите следующие действия для улучшения системы измерения.

- Убедитесь, что данные были правильно собраны и введены для анализа. Иногда у нас возникают ошибки расшифровки данных, которые могут отражать плохой MSA.

- Попросите оператора повторно измерить выбросы, чтобы проверить, согласуются ли они с результатами. Это может указывать на неисправный прибор или ошибочное измерение.

- Свяжитесь с поставщиком датчика, чтобы узнать, используем ли мы в настоящее время измерительный прибор. Убедитесь, что датчик откалиброван.

- Убедитесь, что во время измерения операторы соблюдают надлежащие стандарты. При необходимости может потребоваться обучение операторов.

- Обеспечьте надлежащее использование инструментов и приспособлений, освещения и т. д., чтобы свести к минимуму влияние условий окружающей среды на ошибки измерения.

Н. Марков

Н. Марков № 1560 срок

введения установлен

№ 1560 срок

введения установлен 1 до 3

1 до 3 Устанавливаемые

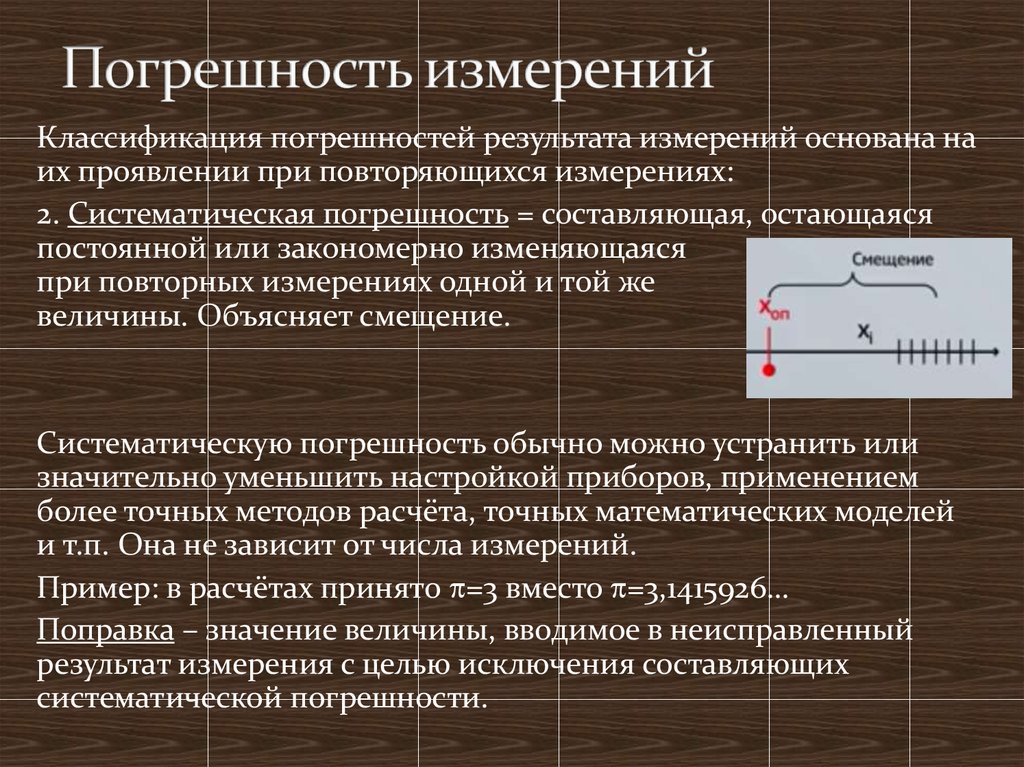

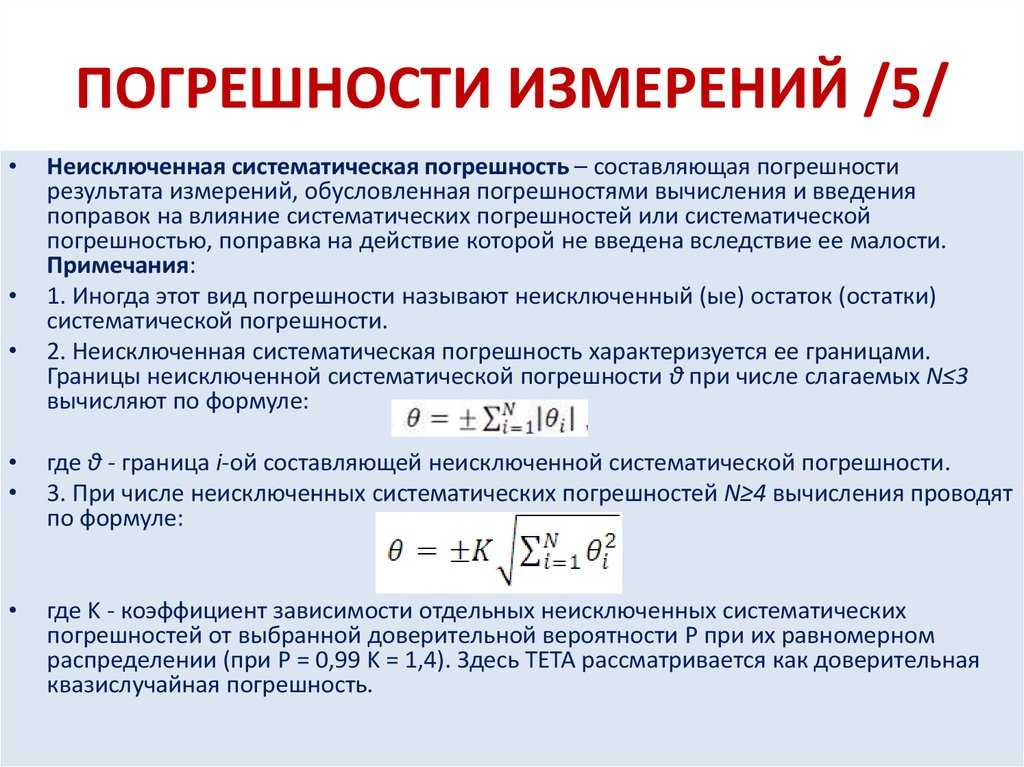

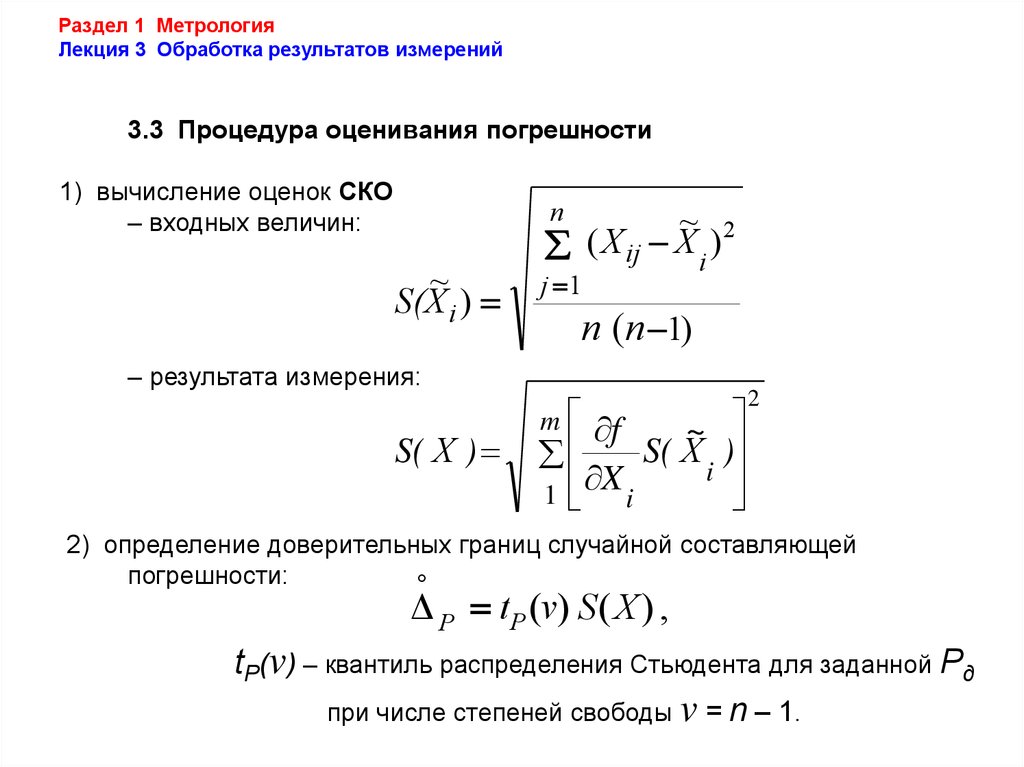

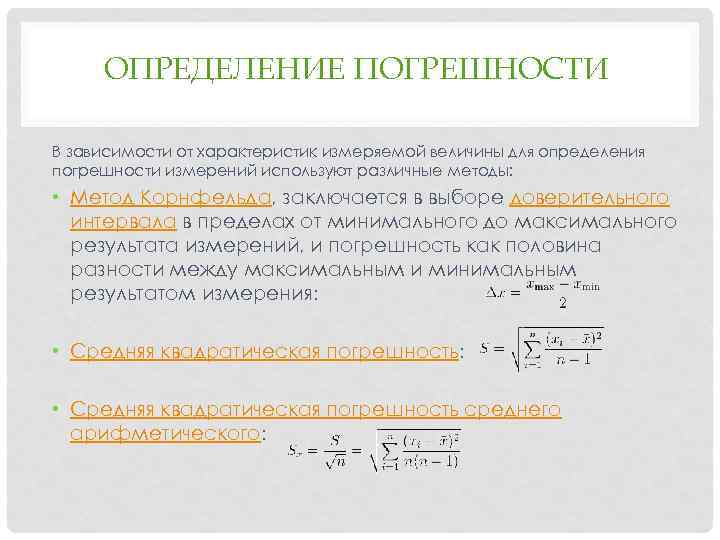

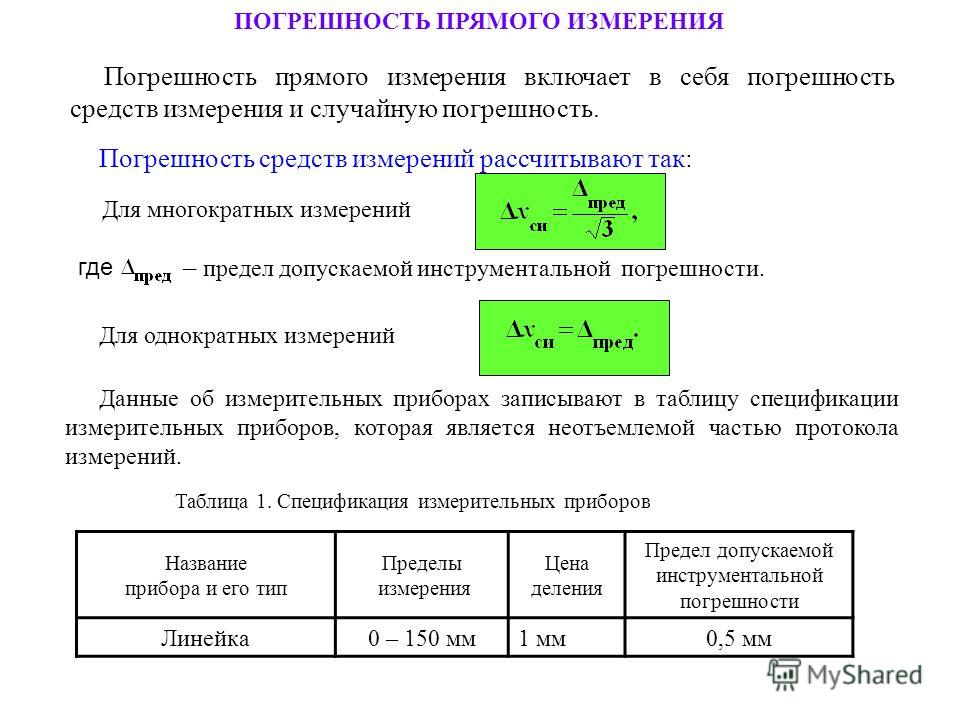

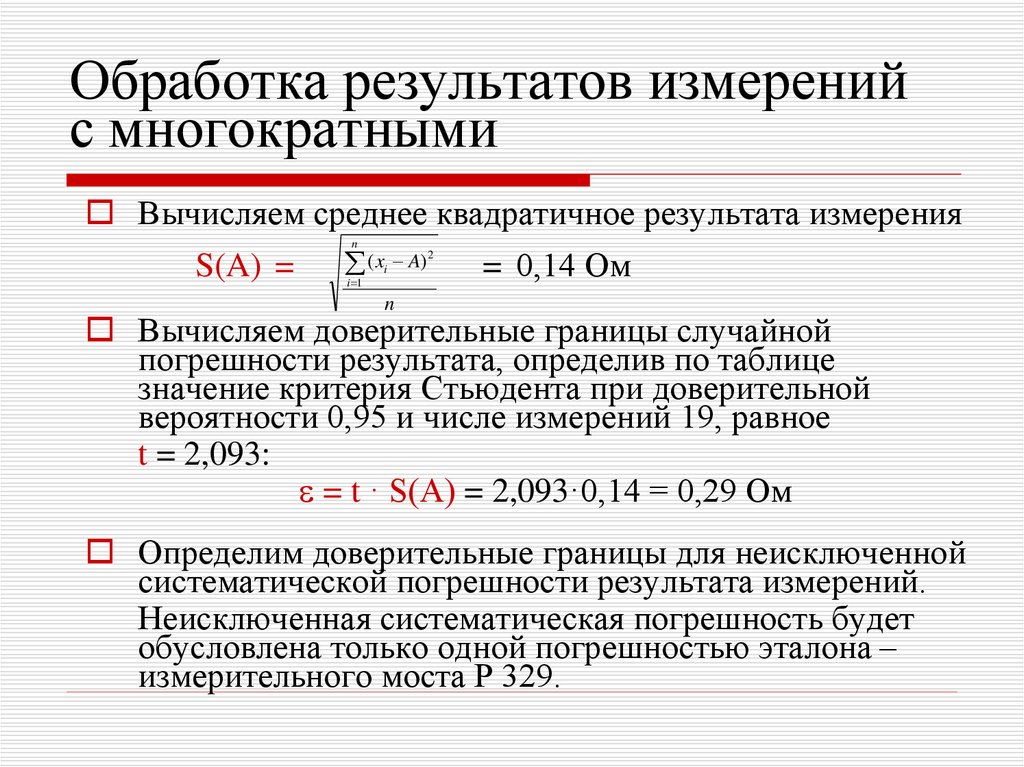

настоящим стандартом погрешности являются наибольшими допускаемыми

погрешностями измерения, включающими все составляющие. Допускаемые погрешности включают

случайные неучтенные систематические погрешности измерения. Случайные

погрешности принимаются равным 2s, где s — среднее

квадратическое отклонение погрешности измерения.

Устанавливаемые

настоящим стандартом погрешности являются наибольшими допускаемыми

погрешностями измерения, включающими все составляющие. Допускаемые погрешности включают

случайные неучтенные систематические погрешности измерения. Случайные

погрешности принимаются равным 2s, где s — среднее

квадратическое отклонение погрешности измерения. 1-4. Допускается использовать более

точные средства измерения, кроме указанных в табл. 1.

1-4. Допускается использовать более

точные средства измерения, кроме указанных в табл. 1. 1 до 3

1 до 3 1 до 3

1 до 3 Точность

измерения внутренних размеров свыше 1 до 6 мм обеспечивается технологически

размерами режущего инструмента. Контроль в случае необходимости можно проводить

калибрами или специальными измерительными средствами.

Точность

измерения внутренних размеров свыше 1 до 6 мм обеспечивается технологически

размерами режущего инструмента. Контроль в случае необходимости можно проводить

калибрами или специальными измерительными средствами. 1 термин температурный режим используется для

обозначения критерия суммарной количественной оценки погрешности от

температурных деформаций.

1 термин температурный режим используется для

обозначения критерия суммарной количественной оценки погрешности от

температурных деформаций.