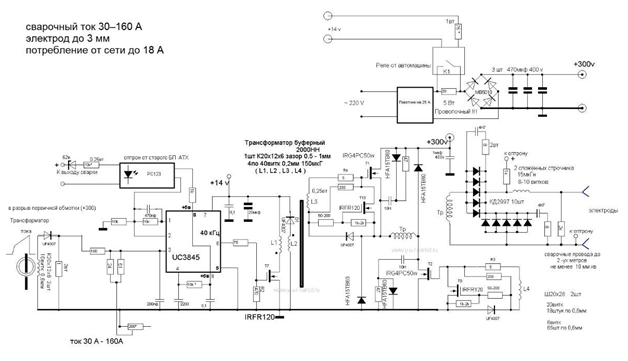

схема самодельного аппарата из инвертора

На чтение 11 мин. Просмотров 9.6k. Опубликовано Обновлено

Изготовить своими руками под силу любому человеку, который неплохо разбирается в электротехнике. Все, что понадобится в выполнении поставленной задачи – определенный комплект деталей и инструментов.

Давайте рассмотрим процесс создания подобного аппарата более подробно.

Принцип работы сварочного полуавтомата

Суть работы данного агрегата сводится к следующему принципу: на выпрямитель подается ток, в результате чего появляется пульсирующее напряжение, сглаживающееся фильтром. В результате указанных процессов на выходе получается постоянный ток.

Затем, с помощью специальных транзисторов, постоянный ток обратно преобразуется в переменный.

Напряжение в это же время становится меньшим и составляет 70-90 В, а сила тока возрастает вплоть до двухсот ампер.

Исходя из описанных выше параметров, становится ясно: самодельные сварочные полуавтоматы способны обеспечить такие же характеристики, как большая часть других аналогичных устройств.

С другой стороны подобные агрегаты не лишены и недостатков. В их конструкции предусмотрено наличие сложных электросхем, а значит ремонт данных приборов более сложен.

Полуавтомат для сварочных работ.Если было принято решение сделать своими руками, тогда следует, в первую очередь, определиться с некоторыми его функциями. Например, существенным фактором будет наличие или отсутствие возможности работы в среде защитных газов.

Современные приборы располагают данной функцией и обеспечивают работу в режиме MMA. Конечно же, сваривание в отсутствии защитной атмосферы будет обладать более низким качеством.

Работа полуавтомата подразумевает под собой использование защитной атмосферы, в роли которой используется углекислый газ. Также понадобится сварочная проволока, автоматически подаваемая в область сварки.

Как видно, существенно сложнее инвертора. Зато первый является более универсальным и позволяет решать более широкий спектр задач. В связи со всем вышесказанным, переделка сварочного инвертора в полуавтомат весьма выгодная и актуальная затея.

Особенности изготовления сварочного полуавтомата

Чтобы понять, как сделать сварочный полуавтомат, необходимо иметь определенные познания в электротехнике. Иначе говоря, создание подобного устройства – задача не из легких. От мастера потребуется наличие определенных навыков и знаний.

Что потребуется?

Еще одним принципиальным моментом, необходимым в изготовлении надежного прибора, является пусковая схема сварочного полуавтомата.

К основным элементам, которые должны быть в наличии, следует отнести:

- трансформатор, способный выдать 150 А;

- механизм подачи проволоки;

- шланг подачи газа;

- бобина;

- плата управления.

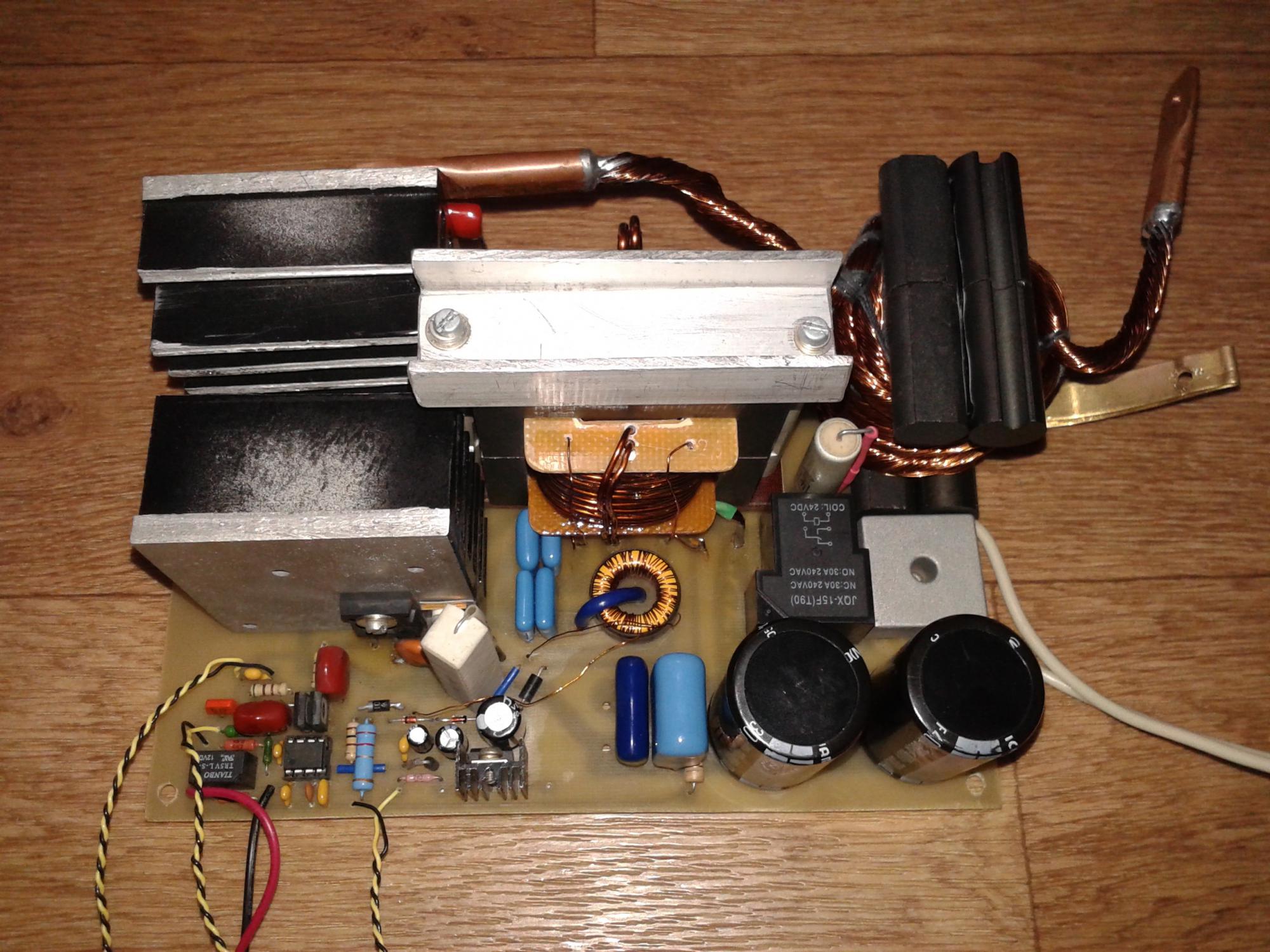

Самым распространенным и простым вариантом размещения указанных узлов является расположение инвертора и механического блока управления в одном корпусе. Обычно лучшим исполнением будет их установка в корпус от персонального компьютера.

Важным является наличие питания в блоке ПК, что существенно облегчит процесс создания агрегата.

Подачу проволоки можно выполнить на основе механизма стеклоподъёмника, позаимствованному из автомобиля.

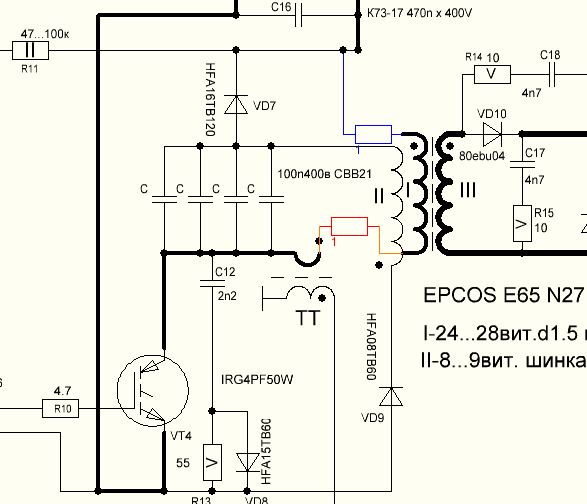

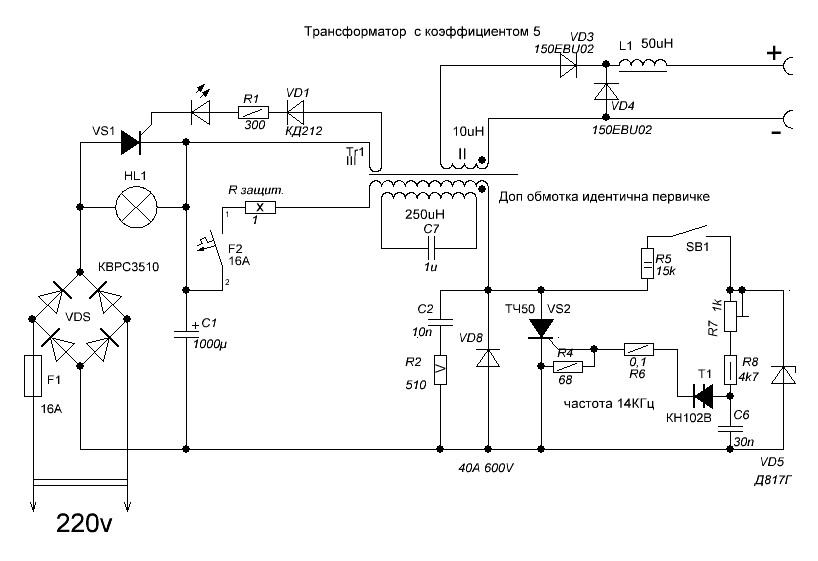

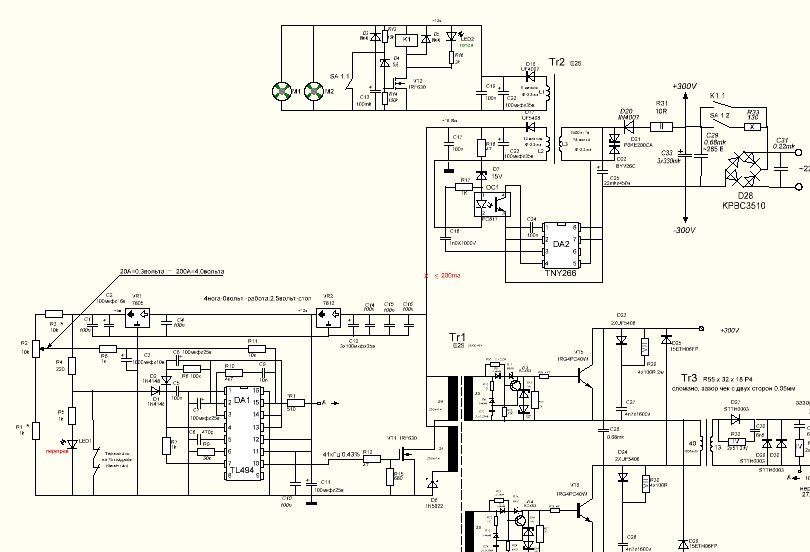

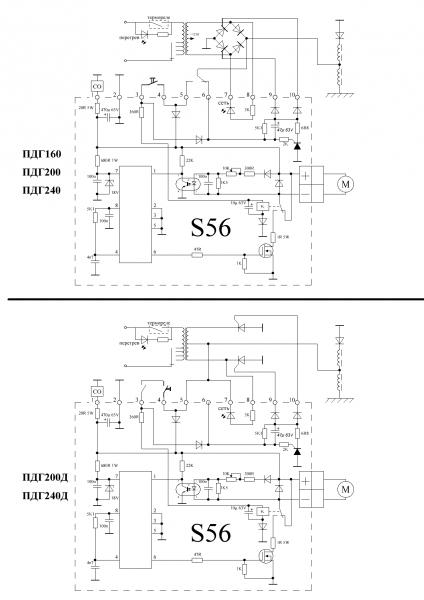

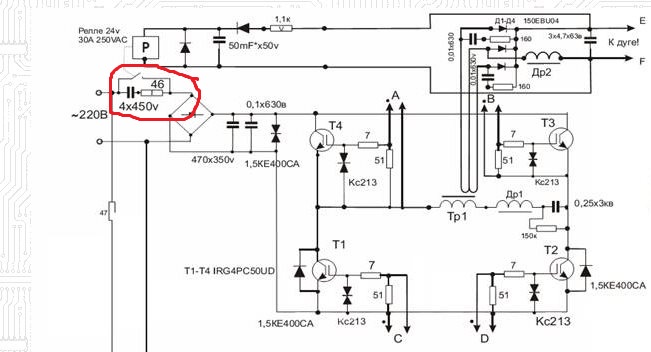

Схема полуавтомата

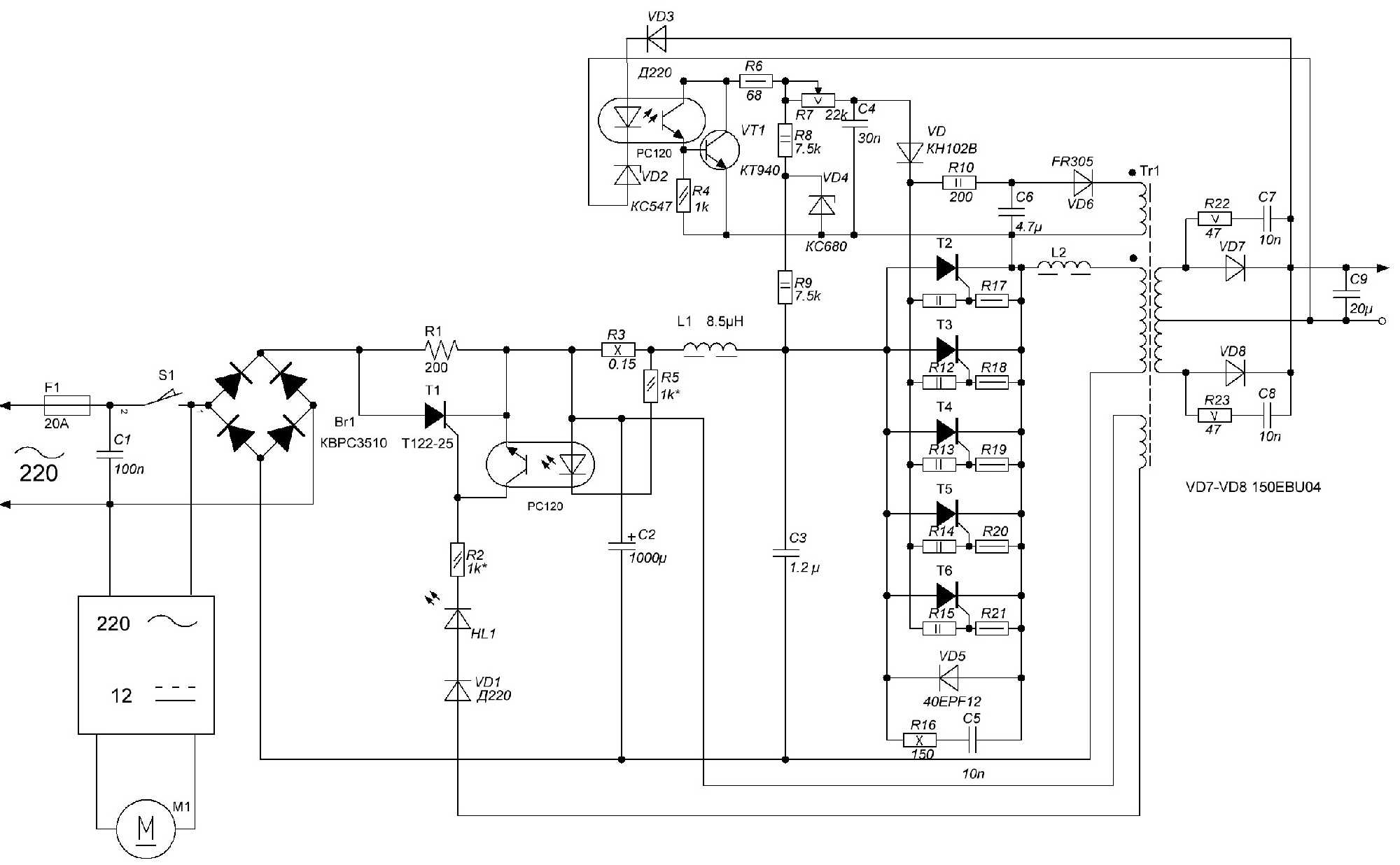

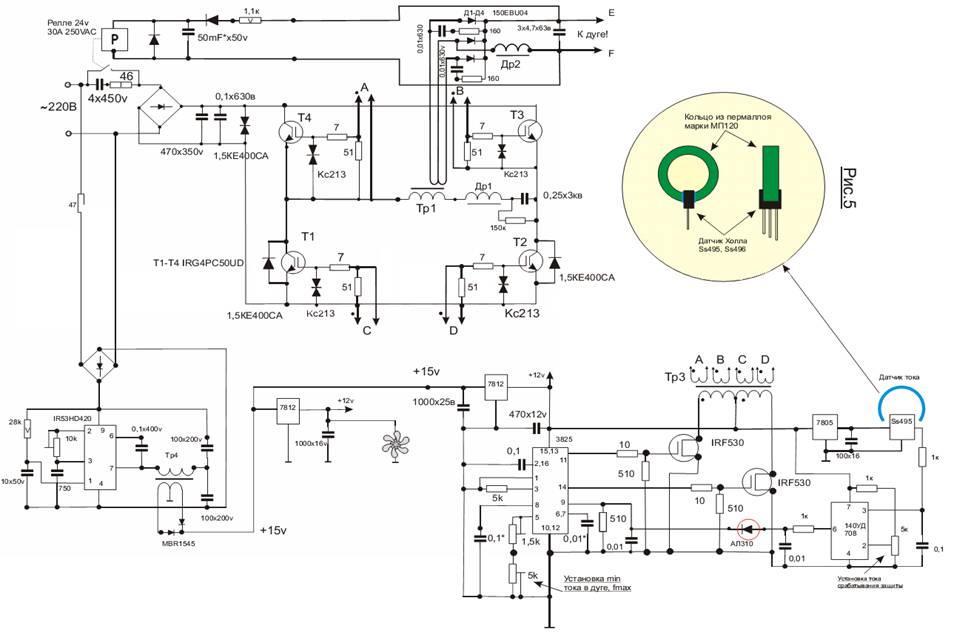

Схема электрическая и устройство полуавтомата.Схема самодельного сварочного полуавтомата для изготовления прибора доступна на многих сайтах в виртуальном пространстве. Принципиально они мало чем отличаются друг от друга, поэтому вполне возможно рассмотреть общий случай.

Принципиально они мало чем отличаются друг от друга, поэтому вполне возможно рассмотреть общий случай.

Подача проволоки в место сварки производится с помощью небольшого электромотора. Выше уже говорилось о хорошем кандидате на эту роль – автомобильном стеклоподъемнике. Работу указанного узла необходимо контролировать. В этих целях используется ШИМ-регулятор.

Качество сварочной работы непосредственно зависит от правильности подачи проволоки. Она должна поступать равномерно и без перебоев.

Подачу газа также необходимо отрегулировать соответствующим образом. Лучшим вариантом будет, если газовый клапан откроется раньше на несколько секунд, чем начнет подаваться электрод.

[box type=”warning”]Неправильная регулировка приведет к преждевременному оплавлению в атмосфере и вместо ванны гореть будет электрод. Естественно, данный случай полностью исключает возможность получения качественного и надежного шва.[/box]Реализовать нужную задержку в подаче к месту сварки проволоки можно с помощью реле. Что касается клапана подачи, то его тоже можно позаимствовать у автомобиля, взяв воздушный клапан. Неплохим вариантом будет использование электроклапана от редуктора баллона.

Что касается клапана подачи, то его тоже можно позаимствовать у автомобиля, взяв воздушный клапан. Неплохим вариантом будет использование электроклапана от редуктора баллона.

Такая схема сварочного полуавтомата является принципиальной, так как в ней присутствуют все основные узлы прибора. Конечно же, есть и другие разновидности, отличающиеся некоторыми модификациями. Однако на принцип работы агрегата они нисколько не влияют.

Особенности подготовки трансформатора

Сварочный полуавтомат из инвертора требует главным образом его силовую часть. Следует понимать, трансформатор, используемый в данном агрегате, обычно берется из микроволновки, если речь идет о самодельном варианте.

Следует понимать, трансформатор, используемый в данном агрегате, обычно берется из микроволновки, если речь идет о самодельном варианте.

В случае аппарата, купленного в магазине, в нем трансформатор обладает такими же характеристиками, так что никакой разницы от «происхождения» инвертора нет.

Изготовление инвертора, главным образом, сводится к переделыванию трансформатора из микроволновки. Именно он осуществляет главные функции в приборе.

Данное устройство является основным прибором, обеспечивающим питание сварочного процесса. Обычно в нем используется понижающий принцип действия. Это связано с тем, что напряжение сети слишком велико и его необходимо понизить до нужной величины.

Суть модификации указанного узла сводится к формированию нужного количества витков на первичной и вторичной обмотке. Дело в том, что в микроволновке трансформатор повышающий, а инвертору нужен понижающий.

Основы работы подобного узла основан на едином принципе. После подключения к сети по первичному контуру проходит переменный ток, создающий магнитный поток.

Проще говоря, если намотать на первичную обмотку сто витков, а на вторую – пять, то коэффициент трансформации в таком случае будет равен двадцати. В конечном итоге, после включения устройства в обычную домашнюю сеть, он на выходе будет выдавать одиннадцать вольт, то есть значение в двадцать раз меньшее, чем в сети.

Смысл переделки заключается в изменении количества витков на вторичной обмотке. В исходном состоянии их существенно большее, чем надо, то есть намотка сварочного трансформатора – неправильная.

Важно не спешить с изменением количества витков. Если сила тока будет слишком большой, то может произойти возгорание проволоки и деталь повредиться. Слабый ток сделает невозможным работу с устройством.

Схема горелки полуавтомата.Оптимальное значение можно узнать только из расчетов. В первую очередь, нужно решить, какой будет величина напряжения на намотках, ток и другие характеристики. Применяя указанные данные осуществляется расчет намоток, сердечника, а также сечения проводов.

В расчёте учитывается большое количество параметров. Запутаться в этом нелегком деле может каждый, особенно если речь идет о человеке, давно не занимавшимся решением подобных задачек.

Помочь выполнить правильный расчет призваны онлайн-калькуляторы. Они доступны на многих сайтах и являются абсолютно бесплатными. Используя отмеченный сервис, вероятность ошибки сведется к минимуму, а время будет сэкономлено.

После изготовления , в первую очередь, в глаза бросается его маленький вес, особенно если сравнивать с трансформаторными аппаратами советского производства.

Что касается самого трансформатора, то он обычно берется из микроволновой печи. Именно в ней установлен правильный элемент с необходимым количеством витков на первичной намотке.

Популярность такие трансформаторы получили благодаря относительной доступности отмеченных бытовых приборов. На вторичном рынке найти подходящую печь не составит труда.

[box type=”fact”]Главное преимущество в нашем случае – отсутствие необходимости в приобретении рабочего устройства. Интерес представляет только трансформатор, а значит, поломанная микроволновка – прекрасный вариант. Ее стоимость существенно ниже новой или работающей и, наверняка, будет по карману каждому.[/box]

Интерес представляет только трансформатор, а значит, поломанная микроволновка – прекрасный вариант. Ее стоимость существенно ниже новой или работающей и, наверняка, будет по карману каждому.[/box]Еще одним «источником» трансформатора являются телевизоры, а также лабораторные автотрансформаторы. Указанные изделия, возможно, труднее найти. Тем не менее не стоит забывать об этих вариантах.

Выбор корпуса

Согласно схеме самодельные сварочные аппараты имеют достаточное количество различных узлов. Конечно же, их всех необходимо правильным образом разместить в корпусе. Этот элемент не будет оказывать существенного влияния на работу устройства и его принципиальную схему. Тем не мене от его выбора зависит комфорт работы.

Конечно же, их всех необходимо правильным образом разместить в корпусе. Этот элемент не будет оказывать существенного влияния на работу устройства и его принципиальную схему. Тем не мене от его выбора зависит комфорт работы.

В качестве отмеченного элемента можно использовать короб, изготовленный из тонколистового металла. Все размеры при создании короба необходимо продумать заранее. Лучшим вариантов является предварительная разработка чертежа, на котором будет учтена возможность размещения всех элементов агрегата.

Устройство подачи проволоки.После того, как будет сделан выбор в пользу одного из вариантов короба, в него устанавливается трансформатор, регулятор подачи проволоки сварочного полуавтомата и другие узлы согласно продуманной схеме.

Важным в создании короба является учет системы охлаждения. Она необходима для обеспечения стабильного . Именно эта составляющая прибора подвержена сильному нагреву.

Источником охлаждения выступают вентиляторы. Их лучше всего установить на боковых стенках корпуса. Не стоит экономить время на создании вентиляционных отверстий. Нагнетаемый воздух должен беспрепятственно удаляться наружу.

Не стоит экономить время на создании вентиляционных отверстий. Нагнетаемый воздух должен беспрепятственно удаляться наружу.

Еще одним вариантом является корпус от персонального компьютера. Преимуществом его применения является наличие всех необходимых вентиляционных отверстия, а также посадочных мест под вентиляторы. Так как там уже предусмотрена правильная система охлаждения, то это поможет существенно сэкономить время при проектировке.

Кроме того, приобрести корпус от ПК – не проблема. У многих мастеров он может уже даже есть в наличии и валяется где-то в гараже «без дела». Так почему бы не найти ему достойное применение?

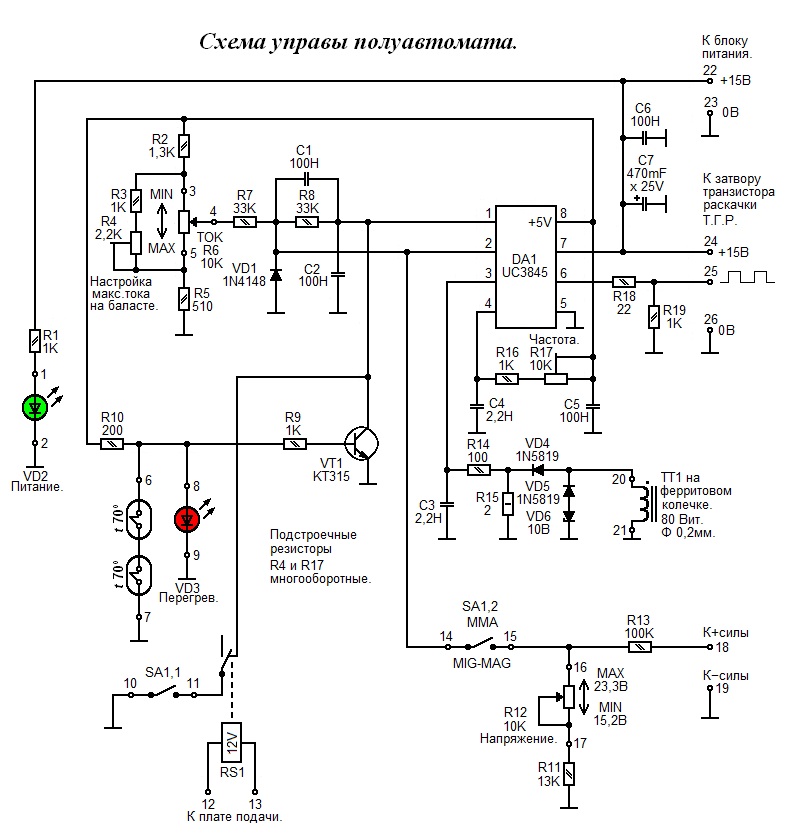

Плата управления

Важной составляющей самодельного сварочного агрегата является плата управления.

Принципиальная схема сварочного полуавтомата.Она включает в себя:

- задающий генератор;

- реле;

- обратную связь;

- защиту от температурных перегрузок.

Также, когда делаем аппарат, не следует забывать о функциональности. Ее можно повысить, добавив регулятор тока. Данный элемент можно сделать самостоятельно на схеме из транзисторов.

После завершения всех работ, описанных выше, плата управления соединяется с силовой частью устройства и его подключением к электрической сети. Проверяем работоспособность блока с помощью осциллографа путем его подсоединения к выходам.

Совмещение катушек

Итак, в корпус полуавтомата, сделанного , устанавливаются трансформаторы. После чего необходимо совместить их первичные и вторичные катушки.

После чего необходимо совместить их первичные и вторичные катушки.

Делается это следующим образом: первичные намотки соединяются параллельно, в то время как вторичные – последовательно.

В результате станет возможным получать на выходе большую силу тока, которой с лихвой хватит при выполнении практически любой работы в быту.

Система охлаждения

Немного ранее уже упоминалось о важности охлаждения инверторного сварочного полуавтомата. Данный узел подвержен наибольшему нагреву в процессе работы и именно он может определять то, как долго будет продолжаться сварка.

Лучшим решением является применение кулеров от персонального компьютера. Расположить их необходимо по обе стороны от инвертора, не забыв при этом о необходимости создания отверстий, для удаления теплых воздушных потоков.

Ремонт или доработка устройства скорости подачи электродной проволоки

Практически все сварочные полуавтоматы любого типа отличаются низкой надежностью механизма подачи проволоки. Именно данное место является наиболее уязвимым в их конструкции. Оно же приводит и к частым поломкам агрегата.

Выход из строя указанного узла может либо нарушить качество работы прибора, либо привести к более серьезным проблемам в его работе.

Особенности устройства полуавтоматического сварочника.В первом случае можно обойтись банальной заменой проволоки. Однако драгоценное время все равно будет потрачено на зачистку контактной зоны насадки, из-за фиксации проволоки во время подачи.

Возникновение неисправностей, в первую очередь, свидетельствует о нарушении скорости подачи. Выходом из сложившейся ситуации будет доработка данного механизма.

Если же было принято решение сделать полуавтомат самостоятельно своими руками, то механизм подачи сварочной проволоки тоже может быть изготовлен собственноручно.

В указанных целях нам понадобятся два подшипника. Еще одной необходимой деталью является электрический двигатель небольших габаритов.

На вал электрического моторчика следует установить ролик. Радиус данной детали составляет около 12.5 миллиметров. Подшипники устанавливаются на металлических пластинах. Именно между пластинами и располагается электродвигатель.

Сбору указанного механизма следует осуществлять на текстолитовой плите толщиной около пяти миллиметров. На ней же устанавливается и бобина со сварочной проволокой.

[box type=”info”]В случае правильной сборки и отсутствия каких-либо ошибок, самодельный прибор прослужит достаточно долго. [/box]

[/box]Итог

Сварочный полуавтомат – устройство, которое должно быть в хозяйстве любого мастера. Данный прибор позволит решить большое количество работы, постоянно появляющейся на даче или в гараже. Тем не менее не стоит спешить покупать агрегат в специализированных магазинах, ведь подобное устройство можно изготовить самостоятельно из инвертора.

Самодельные сварочные аппараты: как сделать трансформатор или мини-сварку своими руками

Сварочные работы в домашних условиях давно стали обычным делом. Доступность аппаратов и расходных материалов, возможность недорого обучиться на курсах сварщиков, различные методички для получения самостоятельных навыков. Все эти факторы дают возможность сэкономить на оплате труда профессионального сварщика, и повысить оперативность работ.

Доступность аппаратов и расходных материалов, возможность недорого обучиться на курсах сварщиков, различные методички для получения самостоятельных навыков. Все эти факторы дают возможность сэкономить на оплате труда профессионального сварщика, и повысить оперативность работ.

Однако, если внимательно изучить рынок сварочных аппаратов, выясняются неприятные моменты:

- Качественные сварочники имеют высокую стоимость, выгоднее несколько раз нанять специалиста (если, конечно, вы не занимаетесь этими работами постоянно).

- Доступные по цене агрегаты имеют ряд недостатков: низкая надежность, плохое качество шва, зависимость от питающего напряжения и типа расходников.

Отсюда вывод: если необходимо высокое качество оборудования по доступной цене, придется сделать сварочный аппарат из доступных материалов своими руками.

Прежде чем рассматривать варианты самодельных сварочников, разберем принцип их работы

В основе работы любого агрегата лежит закон Ома. При неизменной мощности, имеется обратная зависимость между током и напряжением. Для нормальной работы требуется сила тока 60–150 А. Только в этом случае металл в зоне сварки будет плавиться.

При неизменной мощности, имеется обратная зависимость между током и напряжением. Для нормальной работы требуется сила тока 60–150 А. Только в этом случае металл в зоне сварки будет плавиться.

Представим себе сварочный аппарат, который работает напрямую с напряжением 220 вольт. Для достижения требуемой силы тока, потребуется мощность 15–30 кВт.

Во-первых, для этого надо будет прокладывать отдельную линию энергоснабжения: большинство вводов в жилые помещения ограничены техническими условиями на уровне 5–10 кВт. Кроме того, для такой силы тока потребуется проводка сечением не менее 30 мм².

Варить придется с соблюдением мер защиты при работе в электроустановках до 1000 вольт: резиновые боты, перчатки, ограждение рабочего места, и прочее.

Разумеется, обеспечить такие условия в реальности невозможно.

Поэтому любой сварочный аппарат преобразует напряжение (в сторону понижения): на выходе получаем искомый ток при сохранении разумной мощности.

Оптимальное значение напряжения — 60 вольт. При сварочном токе 100 А, это вполне приемлемые 6 кВт мощности. Как преобразовать напряжение?

При сварочном токе 100 А, это вполне приемлемые 6 кВт мощности. Как преобразовать напряжение?

Существуют четыре основных типа сварочных аппаратов

- Трансформатор. Устройство работает на переменном токе. Основной узел ничем не отличается обычного блока питания: на входе 220 вольт, на выходе требуемые 60 вольт. За счет возможности механического перемещения вторичной обмотки по сердечнику, меняется значение рабочего тока.Преимущества: простота и дешевизна конструкции, ремонтопригодность.Недостатки: большие размер и вес, переменный ток приводит к нестабильному формированию сварочного шва, для работы требуется высокая квалификация специалиста.

- Выпрямитель. По сути, это тот же трансформатор, только с диодным (тиристорным) выпрямителем в цепи вторичной обмотки.После преобразования напряжения на трансформаторе (с традиционным механическим регулятором силы тока), вторичное переменное напряжение выпрямляется одним из способов. В примитивных (недорогих) конструкциях применяется диодный мост.

Более продвинутые схемы работают на тиристорной схеме, с возможностью регулировки параметров.Преимущества: стабильные параметры сварки, возможность работать с различными металлами, не требуется высокая квалификация мастера.Недостатки: более высокая стоимость, сложность в ремонте и обслуживании.Некоторые мастера переделывают простейший трансформаторный сварочник в аппарат постоянного тока. Для этого необходимо лишь собрать мощный выпрямитель, и подключить его к выходу вторичной обмотки. Для этого потребуются мощные диоды (собираем мост) и радиаторы для рассеивания тепла.

Более продвинутые схемы работают на тиристорной схеме, с возможностью регулировки параметров.Преимущества: стабильные параметры сварки, возможность работать с различными металлами, не требуется высокая квалификация мастера.Недостатки: более высокая стоимость, сложность в ремонте и обслуживании.Некоторые мастера переделывают простейший трансформаторный сварочник в аппарат постоянного тока. Для этого необходимо лишь собрать мощный выпрямитель, и подключить его к выходу вторичной обмотки. Для этого потребуются мощные диоды (собираем мост) и радиаторы для рассеивания тепла.Общий недостаток рассмотренных схем — зависимость выходных параметров от качества электросети. Если есть просады напряжения (при сварке — это нормальное явление), меняются характеристики выходных напряжения и тока. За счет этого страдает качество сварочного шва. Поэтому ручная регулировка силы тока (перемещением обмоток) обязательна.

- Полуавтомат. Это продвинутый вариант выпрямителя, с устройством механической подачи сварочной проволоки в зону работ.

Сварка производится в среде инертного газа, для выполнения работы требуется газовый баллон.Преимущества: качественный шов, нет необходимости в специальной подготовке мастера. Недостатки: требуется дополнительное оборудование (газовый баллон), высокая стоимость.

Сварка производится в среде инертного газа, для выполнения работы требуется газовый баллон.Преимущества: качественный шов, нет необходимости в специальной подготовке мастера. Недостатки: требуется дополнительное оборудование (газовый баллон), высокая стоимость. - Инвертор. На сегодняшний день самый распространенный сварочник среди любителей. В качестве преобразователя напряжения используется инверторный блок питания с ШИМ управлением. Эта технология на сегодняшний день стала доступной, что положительно сказывается на стоимости. Преимущества: работать с аппаратом может даже начинающий сварщик, компактные размеры, малый вес. Недостатки: не слишком высокая надежность, сложность в ремонте.

Любой из перечисленных аппаратов можно собрать самостоятельно. Проведем обзор технологий изготовления по моделям:

Трансформаторы (с выпрямителем или без него)

Сердце трансформатора — сердечник. Он набирается из пластин трансформаторной стали, изготовить которые вручную довольно проблематично.

Правдами и неправдами исходный материал добывается на заводах, в строительных бригадах, на пунктах сбора металлолома.

Полученная конструкция (как правило, в виде прямоугольника) должна иметь сечение не меньше, чем 55 см². Это довольно тяжелая конструкция, особенно после укладки обмоток.

При сборке обязательно надо предусмотреть регулировочный винт, с помощью которого можно двигать вторичную обмотку относительно неподвижной первички.

Чтобы не вдаваться в сложности расчетов сечения проводов, возьмем типовые параметры:

- сила тока на вторичке 100–150 А;

- напряжение холостого хода 60–65 вольт;

- рабочее напряжение при сварке 18–25 вольт;

- сила тока на первичной обмотке до 25 А.

Исходя из этого, сечение провода первички должно быть не менее 5 мм², если делать с запасом — можно взять провод 6–7 мм². Изоляция должна быть жаростойкой, из материала, не поддерживающего горение.

Вторичная обмотка набирается из провода (а лучше медной шины), сечением 30 мм². Изоляция тряпичная. Пусть толщина вас не пугает, количество витков на вторичке небольшое.

Изоляция тряпичная. Пусть толщина вас не пугает, количество витков на вторичке небольшое.

Количество витков пе

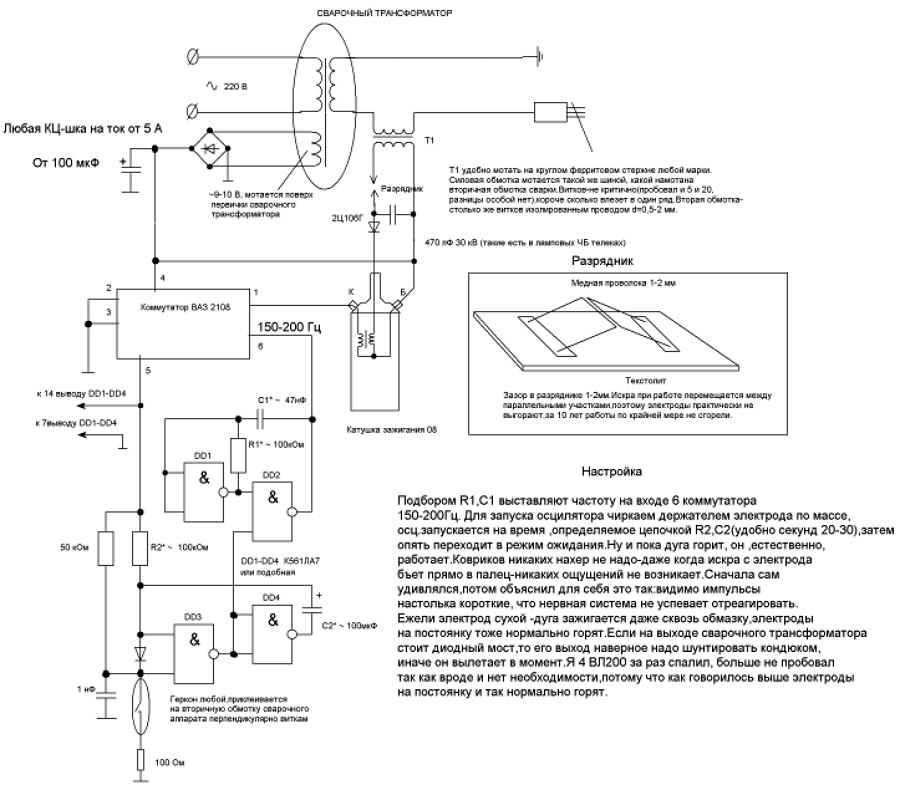

Инверторный сварочный аппарат из старого телевизора

Многим в хозяйстве пригодился бы аппарат для электросварки деталей из черных металлов. Поскольку серийно выпускаемые сварочные аппараты довольно дороги, многие радиолюбители пытаются сделать сварочный инвертор своими руками.

У нас уже была статья о том, как изготовить сварочный полуавтомат, однако на этот раз я предлагаю еще более простой вариант самодельного сварочного инвертора из доступных деталей своими руками.

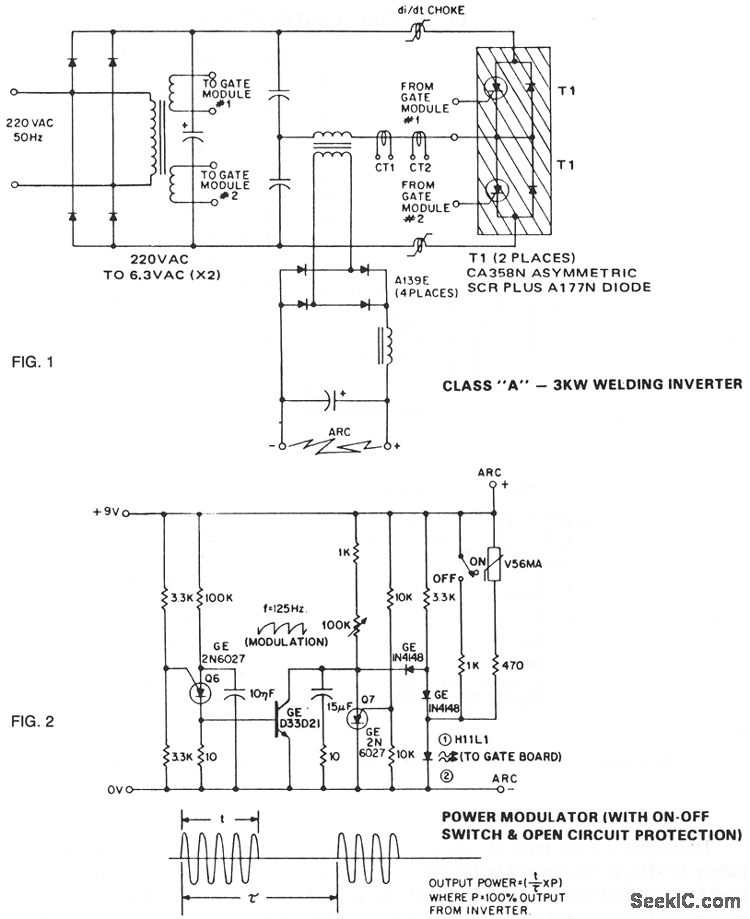

Из двух основных вариантов конструкции аппарата — со сварочным трансформатором или на основе конвертора — был выбран второй.

Действительно, сварочный трансформатор — это значительный по сечению и тяжелый магнитопровод и много медного провода для обмоток, что для многих малодоступно. Электронные же компоненты для конвертора при их правильном выборе не дефицитны и относительно дешевы.

Как я делал сварочный аппарат своими руками

С самого начала работы я поставил себе задачу создания максимально простого и дешевого сварочного аппарата с использованием в нем широко распространенных деталей и узлов.

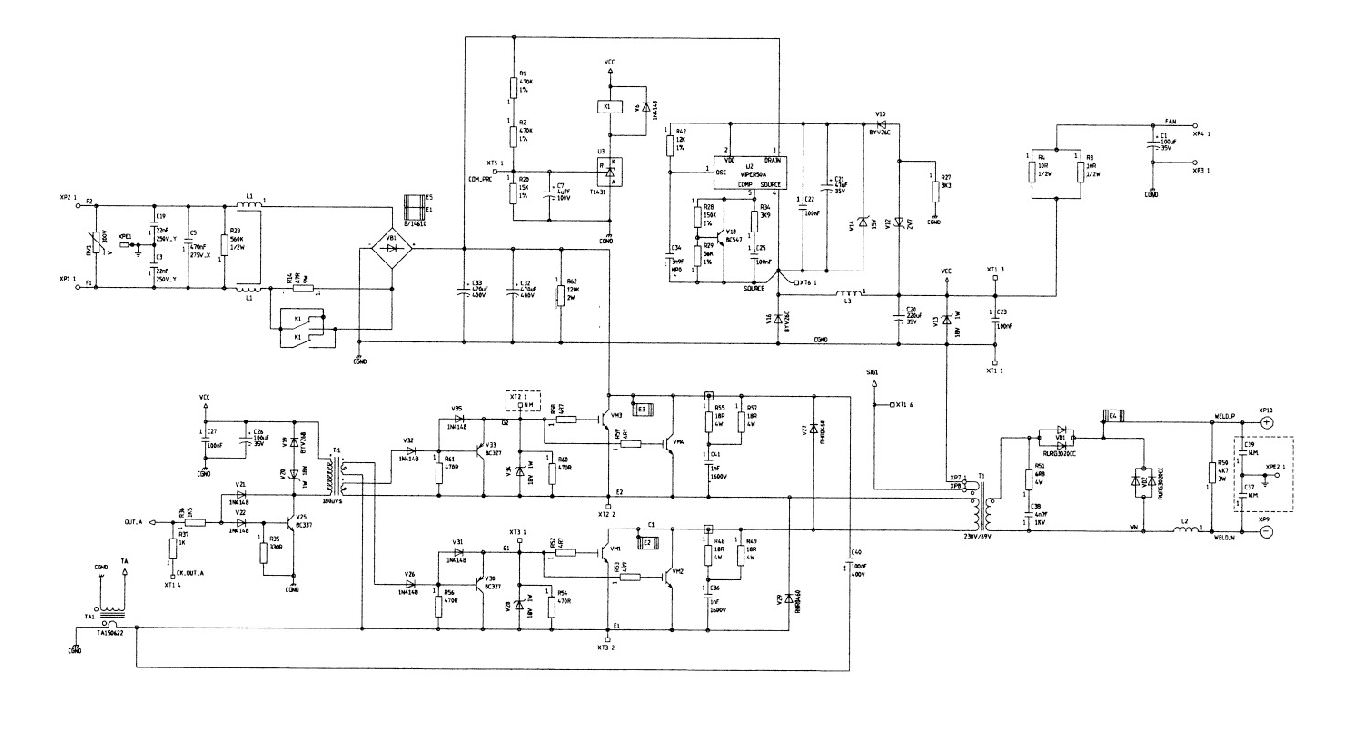

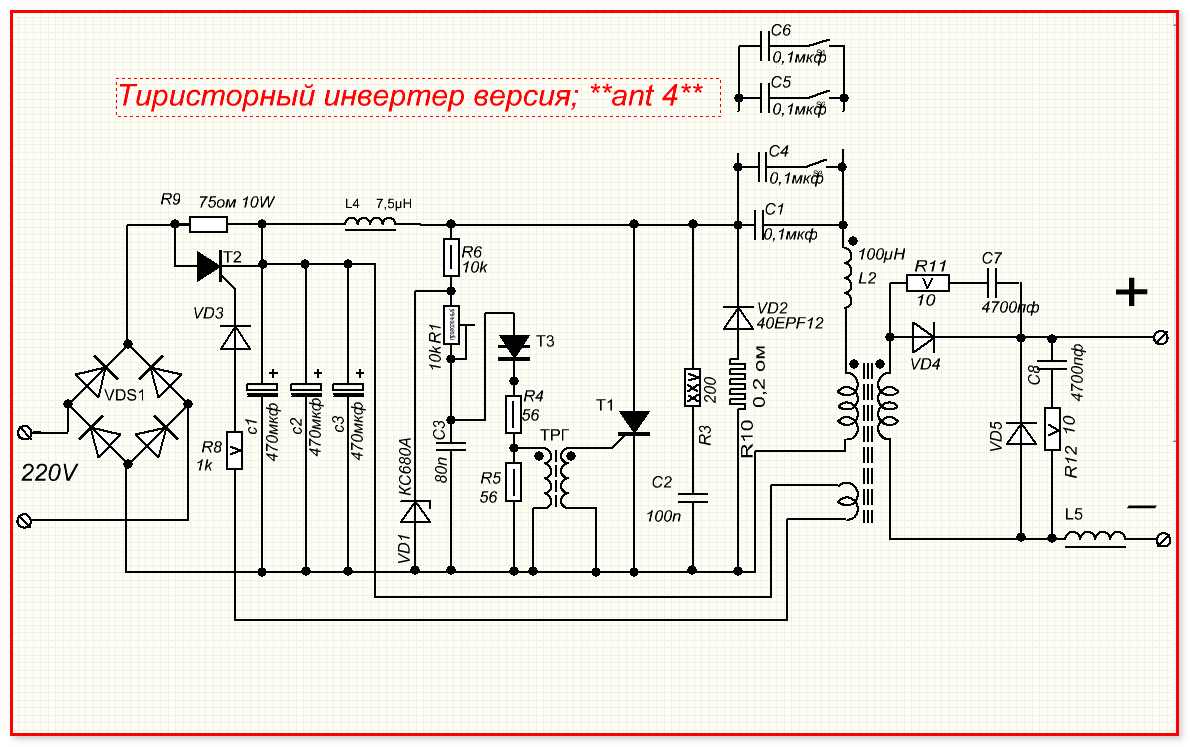

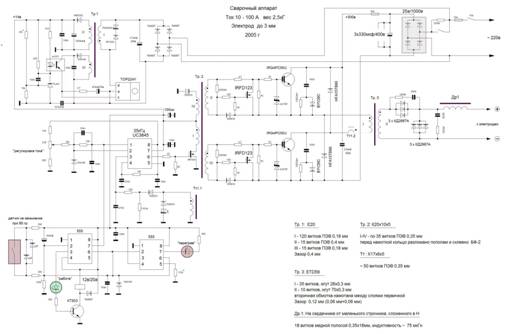

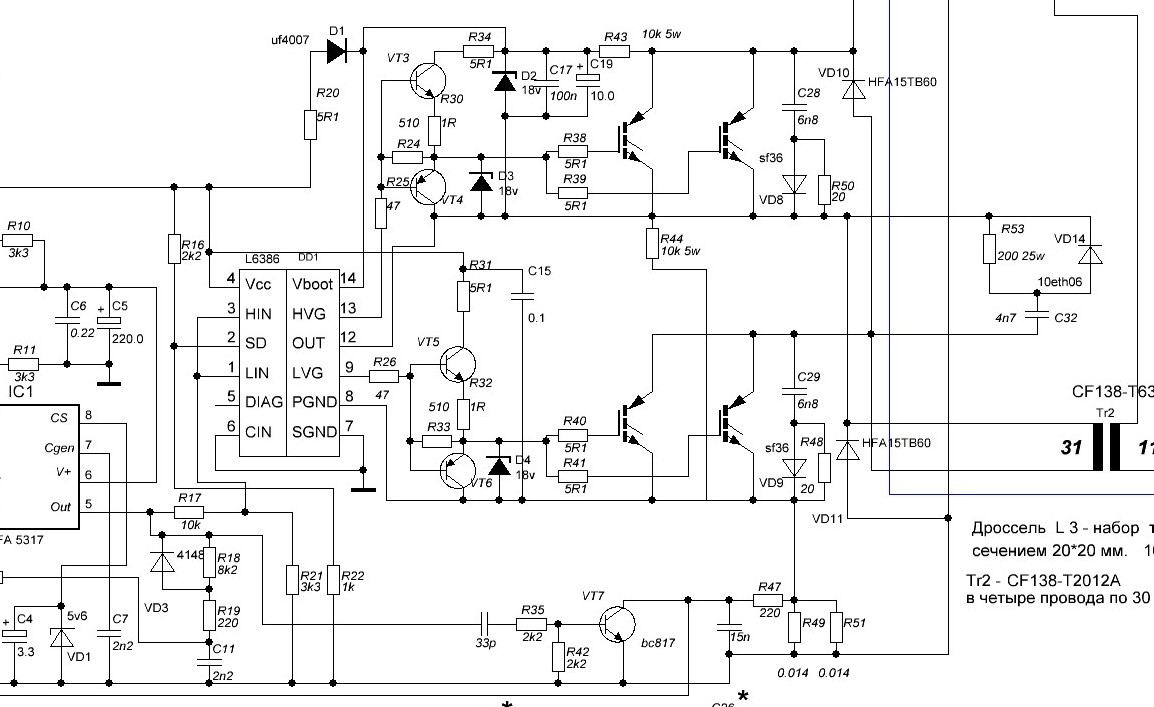

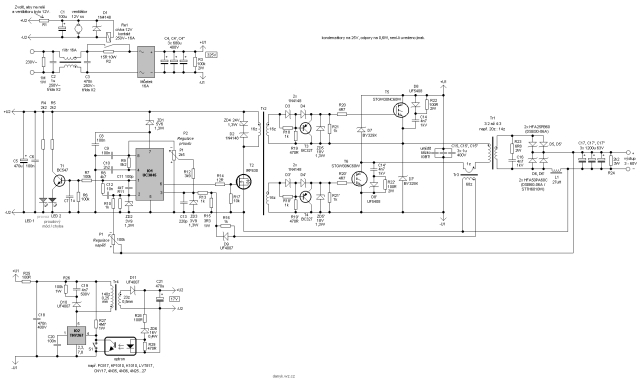

В результате довольно длительных экспериментов с различными видами конвертора на транзисторах и тринисторах была составлена схема, показанная на рис. 1.

Простые транзисторные конверторы оказались чрезвычайно капризными и ненадежными, а тринисторные без повреждения выдерживают замыкание выхода до момента срабатывания предохранителя. Кроме того, тринисторы нагреваются значительно меньше транзисторов.

Как легко видеть, схемное решение не отличается оригинальностью — это обычный однотактный конвертор, его достоинство — в простоте конструкции и отсутствии дефицитных комплектующих, в аппарате использовано много радиодеталей от старых телевизоров.

И, наконец, он практически не требует налаживания.

Схема инверторного сварочного аппарата представлена ниже:

| Сварочный аппарат обладает следующими основными характеристиками: | |

|---|---|

| Пределы регулирования сварочного тока, А | 40. ..130 ..130 |

| Максимальное напряжение на электроде на холостом ходу, В | 90 |

| Максимальный потребляемый от сети ток, А | 20 |

| Напряжение в питающей сети переменного тока частотой 50 Гц, В | 220 |

| Максимальный диаметр сварочного электрода, мм | 3 |

Продолжительность нагрузки (ПН), %, при температуре воздуха 25°С и выходном токе 100A 130A | 60 |

| Габариты аппарата, мм | 350х180х105 |

| Масса аппарата без подводящих кабелей и электрододержателя, кг | 5,5 |

Род сварочного тока — постоянный, регулирование — плавное. На мой взгляд, это наиболее простой сварочный инвертор, который можно собрать своими руками.

При сварке встык стальных листов толщиной 3 мм электродом диаметром 3 мм установившийся ток, потребляемый аппаратом от сети, не превышает 10 А. Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

Маленькая хитрость: собранная своими руками схема сварочного инвертора позволяет соединять детали из тонкой жести. Для этого нужно поменять полярность сварочного тока.

Сетевое напряжение выпрямляет диодный мост VD1-VD4. Выпрямленный ток, протекая через лампу HL1, начинает заряжать конденсатор С5. Лампа служит ограничителем зарядного тока и индикатором этого процесса.

Сварку следует начинать только после того, как лампа HL1 погаснет. Одновременно через дроссель L1 заряжаются конденсаторы батареи С6-С17. Свечение светодиода HL2 показывает, что аппарат включен в сеть. Тринистор VS1 пока закрыт.

При нажатии на кнопку SB1 запускается импульсный генератор на частоту 25 кГц, собранный на однопереходном транзисторе VT1. Импульсы генератора открывают тринистор VS2, который, в свою очередь, открывает соединенные параллельно тринисторы VS3-VS7. Конденсаторы С6-С17 разряжаются через дроссель L2 и первичную обмотку трансформатора Т1. Цепь дроссель L2 — первичная обмотка трансформатора Т1 — конденсаторы С6-С17 представляет собой колебательный контур.

Когда направление тока в контуре меняется на противоположное, ток начинает протекать через диоды VD8, VD9, а тринисторы VS3-VS7 закрываются до следующего импульса генератора на транзисторе VT1.

Далее процесс повторяется.

Импульсы, возникающие на обмотке III трансформатора Т1, открывают тринистор VS1. который напрямую соединяет сетевой выпрямитель на диодах VD1 — VD4 с тринисторным преобразователем.

Светодиод HL3 служит для индикации процесса генерации импульсного напряжения. Диоды VD11-VD34 выпрямляют сварочное напряжение, а конденсаторы С19 — С24 — его сглаживают, облегчая тем самым зажигание сварочной дуги.

Выключателем SA1 служит пакетный или иной переключатель на ток не менее 16 А. Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата.

Вентилятор ВН-2 (с электродвигателем М1 по схеме) обеспечивает принудительное охлаждение узлов устройства. Менее мощные вентиляторы использовать не рекомендуется, или их придется устанавливать несколько. Конденсатор С1 — любой, предназначенный для работы при переменном напряжении 220 В.

Выпрямительные диоды VD1-VD4 должны быть рассчитаны на ток не менее 16 А и обратное напряжение не менее 400 В. Их необходимо установить на пластинчатые уголковые теплоотводы размерами 60×15 мм толщиной 2 мм из алюминиевого сплава.

Вместо одиночного конденсатора С5 можно использовать батарею из нескольких параллельно включенных на напряжение не менее 400 В каждый, при этом емкость батареи может быть больше указанной на схеме.

Дроссель L1 выполнен на стальном магнитопроводе ПЛ 12,5×25-50. Подойдет и любой другой магнитопровод такого же или большего сечения при выполнении условия размещаемости обмотки в его окне. Обмотка состоит из 175 витков провода ПЭВ-2 1,32 (провод меньшего диаметра использовать нельзя!). Магнитопровод должен иметь немагнитный зазор 0,3…0,5 мм. Индуктивность дросселя — 40±10 мкГн.

Конденсаторы С6-С24 должны обладать малым тангенсом угла диэлектрических потерь, а С6-С17 — еще и рабочим напряжением не менее 1000 В. Наилучшие из испытанных мною конденсаторов — К78-2, применявшиеся в телевизорах. Можно использовать и более широко распространенные конденсаторы этого типа другой емкости, доведя суммарную емкость до указанной в схеме, а также пленочные импортные.

Попытки использовать бумажные или другие конденсаторы, рассчитанные на работу в низкочастотных цепях, приводят, как правило, к выходу их из строя через некоторое время.

Тринисторы КУ221 (VS2-VS7) желательно использовать с буквенным индексом А или в крайнем случае Б или Г. Как показала практика, во время работы аппарата заметно разогреваются катодные выводы тринисторов, из-за чего не исключено разрушение паек на плате и даже выход из строя тринисторов.

Надежность будет выше, если на вывод катода тринисторов надеть либо трубки-пистоны, изготовленные из луженой медной фольги толщиной 0,1…0,15 мм, либо бандажи в виде плотно свернутой спирали из медной луженой проволоки диаметром 0,2 мм и пропаять по всей длине. Пистон (бандаж) должен покрывать вывод на всю длину почти до основания. Паять надо быстро, чтобы не перегреть тринистор.

У Вас наверняка возникнет вопрос: а нельзя ли вместо нескольких сравнительно маломощных тринисторов установить один мощный? Да, это возможно при использовании прибора, превосходящего (или хотя бы сравнимого) по своим частотным характеристикам тринисторы КУ221А. Но среди доступных, например, из серий ТЧ или ТЛ, таких нет.

Переход же на низкочастотные приборы заставит понизить рабочую частоту с 25 до 4…6 кГц, а это приведет к ухудшению многих важнейших характеристик аппарата и громкому пронзительному писку при сварке.

При монтаже диодов и тринисторов применение теплопроводящей пасты является обязательным.

Кроме этого, установлено, что один мощный тринистор менее надежен, чем несколько включенных параллельно, поскольку им легче обеспечить лучшие условия отведения тепла. Достаточно группу тринисторов установить на одну теплоотводящую пластину толщиной не менее 3 мм.

Поскольку токоуравнивающие резисторы R14-R18(C5-16 В) при сварке могут сильно разогреваться, их перед монтажом необходимо освободить от пластмассовой оболочки путем обжига или нагревания током, значение которого необходимо подобрать экспериментально.

Диоды VD8 и VD9 установлены на общем теплоотводе с тринисторами, причем диод VD9 изолирован от теплоотвода слюдяной прокладкой. Вместо КД213А подойдут КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б.

Дроссель L2 представляет собой бескаркасную спираль из 11 витков провода сечением не менее 4 мм2 в термостойкой изоляции, намотанную на оправке диаметром 12. ..14 мм.

..14 мм.

Дроссель во время сварки сильно разогревается, поэтому при намотке спирали следует обеспечить между витками зазор 1…1.5 мм, а располагать дроссель необходимо так, чтобы он находился в потоке воздуха от вентилятора. Рис. 2 Магнитопровод трансформатора

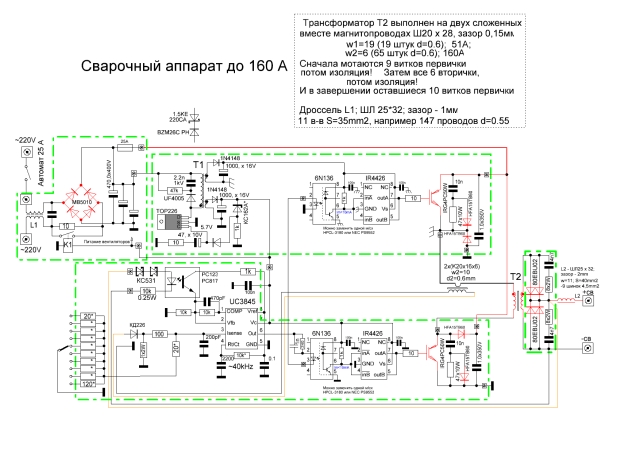

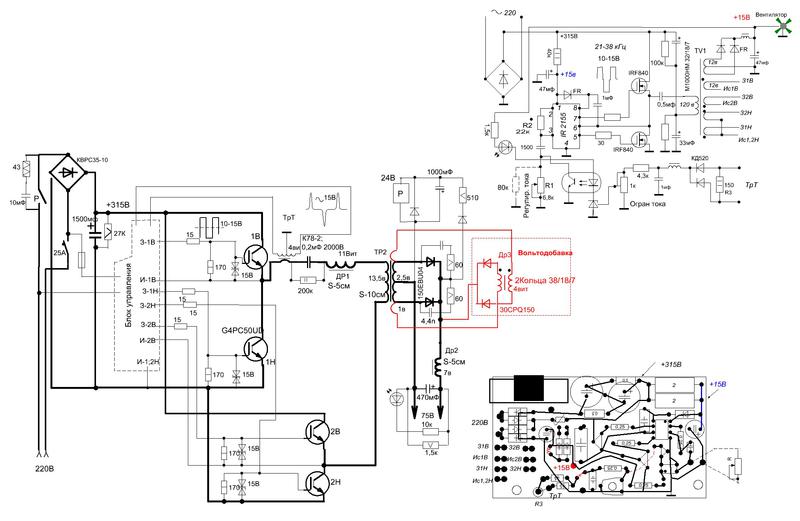

Т1 составлен из трех сложенных вместе магнитопроводов ПК30х16 из феррита 3000НМС-1 (на них выполняли строчные трансформаторы старых телевизоров).

Первичная и вторичная обмотки разделены на две секции каждая (см. рис. 2), намотанные проводом ПСД1,68х10,4 в стеклотканевой изоляции и соединенные последовательно согласно. Первичная обмотка содержит 2×4 витка, вторичная — 2×2 витка.

Секции наматывают на специально изготовленную деревянную оправку. От разматывания витков секции предохраняют по два бандажа из луженой медной проволоки диаметром 0,8…1 мм. Ширина бандажа — 10…11 мм. Под каждый бандаж подкладывают полосу из электрокартона или наматывают несколько витков ленты из стеклоткани.

После намотки бандажи пропаивают.

Один из бандажей каждой секции служит выводом ее начала. Для этого изоляцию под бандажом выполняют так, чтобы с внутренней стороны он непосредственно соприкасался с началом обмотки секции. После намотки бандаж припаивают к началу секции, для чего с этого участка витка заранее удаляют изоляцию и облуживают его.

Следует иметь в виду, что в наиболее тяжелом тепловом режиме работает обмотка I. По этой причине при наматывании ее секций и при сборке следует между наружными частями витков предусмотреть воздушные зазоры, вкладывая между витками короткие, смазанные теплостойким клеем, вставки из стеклотекстолита.

Вообще, при изготовлении трансформаторов для инверторной сварки своими руками всегда оставляйте воздушные зазоры в обмотке. Чем их больше, тем эффективнее отведение тепла от трансформатора и ниже вероятность спалить аппарат.

Здесь уместно отметить также, что секции обмоток, изготовленные с упомянутыми вставками и прокладками проводом того же сечения 1,68×10,4 мм2 без изоляции, будут в тех же условиях охлаждаться лучше.

Далее обе секции первичной обмотки складывают вместе одну на другую так, чтобы направления их намотки (отсчитываемые от их концов) были противоположными, а концы находились с одной стороны (см. рис. 2).

Соприкасающиеся бандажи соединяют пайкой, причем к передним, служащим выводами секций, целесообразно припаять медную накладку в виде короткого отрезка провода, из которого выполнена секция.

В результате получается жесткая неразъемная первичная обмотка трансформатора.

Вторичную изготовляют аналогично. Разница только в числе витков в секциях и в том, что необходимо предусмотреть вывод от средней точки. Обмотки устанавливают на магнитопровод строго определенным образом — это необходимо для правильной работы выпрямителя VD11 — VD32.

Направление намотки верхней секции обмотки I (если смотреть на трансформатор сверху) должно быть против часовой стрелки, начиная от верхнего вывода, который необходимо подключить к дросселю L2.

Направление намотки верхней секции обмотки II, наоборот, — по часовой стрелке, начиная от верхнего вывода, его подключают к блоку диодов VD21-VD32.

Обмотка III представляет собой виток любого провода диаметром 0,35…0,5 мм в теплостойкой изоляции, выдерживающей напряжение не менее 500 В. Его можно разместить в последнюю очередь в любом месте магнитопровода со стороны первичной обмотки.

Для обеспечения электробезопасности сварочного аппарата и эффективного охлаждения потоком воздуха всех элементов трансформатора очень важно выдержать необходимые зазоры между обмотками и магнитопроводом. При сборке инвертора сварочного своими руками большинство самодельщиков совершают одну и ту же ошибку: недооценивают важность охлаждения транса. Этого делать нельзя.

Эту задачу выполняют четыре фиксирующие пластины, закладываемые в обмотки при окончательной сборке узла. Пластины изготовляют из стеклотекстолита толщиной 1,5 мм в соответствии с чертежом на рисунке.

После окончательной регулировки пластины целесообразно закрепить термостойким клеем. Трансформатор крепят к основанию аппарата тремя скобами, согнутыми из латунной или медной проволоки диаметром 3 мм. Эти же скобы фиксируют взаимное положение всех элементов магнитопровода.

Эти же скобы фиксируют взаимное положение всех элементов магнитопровода.

Перед монтажом трансформатора на основание между половинами каждого из трех комплектов магнитопровода необходимо вложить немагнитные прокладки из электрокартона, гетинакса или текстолита толщиной 0,2…0,3 мм.

Для изготовления трансформатора можно использовать магнитопроводы и других типоразмеров сечением не менее 5,6 см2. Подойдут, например, Ш20х28 или два комплекта Ш 16×20 из феррита 2000НМ1.

Обмотку I для броневого магнитопровода изготовляют в виде единой секции из восьми витков, обмотку II — аналогично описанному выше, из двух секций по два витка. Сварочный выпрямитель на диодах VD11-VD34 конструктивно представляет собой отдельный блок, выполненный в виде этажерки:

Она собрана так, что каждая пара диодов оказывается помещенной между двумя теплоотводящими пластинами размерами 44×42 мм и толщиной 1 мм, изготовленными из листового алюминиевого сплава.

Весь пакет стянут четырьмя стальными резьбовыми шпильками диаметром 3 мм между двух фланцев толщиной 2 мм (из такого же материала, что и пластины), к которым винтами прикреплены с двух сторон две платы, образующие выводы выпрямителя.

Все диоды в блоке ориентированы одинаково — выводами катода вправо по рисунку — и впаяны выводами в отверстия платы, которая служит общим плюсовым выводом выпрямителя и аппарата в целом. Анодные выводы диодов впаяны в отверстия второй платы. На ней сформированы две группы выводов, подключаемые к крайним выводам обмотки II трансформатора согласно схеме.

Учитывая большой общий ток, протекающий через выпрямитель, каждый из трех его выводов выполнен из нескольких отрезков провода длиной 50 мм, впаянных каждый в свое отверстие и соединенных пайкой на противоположном конце. Группа из десяти диодов подключена пятью отрезками, из четырнадцати — шестью, вторая плата с общей точкой всех диодов — шестью.

Провод лучше использовать гибкий, сечением не менее 4 мм.

Таким же образом выполнены сильноточные групповые выводы от основной печатной платы аппарата.

Платы выпрямителя изготовлены из фольгированного стеклотекстолита толщиной 0,5 мм и облужены. Четыре узкие прорези в каждой плате способствуют уменьшению нагрузок на выводы диодов при температурных деформациях. Для этой же цели выводы диодов необходимо отформовать, как показано на рисунке выше.

Для этой же цели выводы диодов необходимо отформовать, как показано на рисунке выше.

В сварочном выпрямителе можно также использовать более мощные диоды КД2999Б, 2Д2999Б, КД2997А, КД2997Б, 2Д2997А, 2Д2997Б. Их число может быть меньшим. Так, в одном из вариантов аппарата успешно работал выпрямитель из девяти диодов 2Д2997А (пять — в одном плече, четыре — в другом).

Площадь пластин теплоотвода осталась прежней, толщину их оказалось возможным увеличить до 2 мм. Диоды были размещены не попарно, а по одному в каждом отсеке.

Все резисторы (кроме R1 и R6), конденсаторы С2-С4, С6-С18, транзистор VT1, тринисторы VS2 — VS7, стабилитроны VD5-VD7, диоды VD8-VD10 смонтированы на основной печатной плате, причем тринисторы и диоды VD8, VD9 установлены на теплоотводе, привинченном к плате, изготовленной из фольгированного текстолита толщиной 1.5 мм:Рис. 5. Чертеж платы

Масштаб чертежа платы — 1:2, однако плату несложно разметить, даже не пользуясь средствами фотоувеличения, поскольку центры почти всех отверстий и границы почти всех фольговых площадок расположены по сетке с шагом 2,5 мм.

Большой точности разметки и сверления отверстий плата не требует, однако следует помнить что отверстия в ней должны совпадать с соответствующими отверстиями в теплоотводящей пластине.

Перемычку в цепи диодов VD8, VD9 изготовляют из медного провода диаметром 0,8…1 мм. Припаивать ее лучше со стороны печати. Вторую перемычку из провода ПЭВ-2 0,3 можно расположить и на стороне деталей.

Групповой вывод платы, обозначенный на рис. 5 буквами Б, соединяют с дросселем L2. В отверстия группы В впаивают проводники от анодов тринисторов. Выводы Г соединяют с нижним по схеме выводом трансформатора Т1, а Д — с дросселем L1.

Отрезки провода в каждой группе должны быть одинаковой длины и одинакового сечения (не менее 2,5 мм2). Рис. 6 Теплоотвод

Теплоотвод представляет собой пластину толщиной 3 мм с отогнутым краем (см. рис. 6).

Лучший материал для теплоотвода — медь (или латунь). В крайнем случае, при отсутствии меди, можно использовать пластину из алюминиевого сплава.

Поверхность со стороны установки деталей должна быть ровной, без зазубрин и вмятин. В пластине просверлены отверстия с резьбой для сборки ее с печатной платой и крепления элементов. Через отверстия без резьбы пропущены выводы деталей и соединительные провода. Через отверстия в отогнутом крае пропущены анодные выводы тринисторов. Три отверстия М4 в теплоотводе предназначены для его электрического соединения с печатной платой. Для этого использованы три латунных винта с латунными гайками.

После окончательной регулировки аппарата соединения пропаивают. Рис. 7 Чертеж теплоотвода в сборе с платой

Теплоотвод привинчивают к печатной плате со стороны деталей с зазором 3,2 мм (это высота стандартной гайки М4). После этого монтируют резисторы R7-R11, R14-R19, тринисторы VS2-VS7 и диоды VD8, VD9.

Указанную на схеме емкость батареи конденсаторов С19-С24 следует считать минимально необходимой. При большей емкости зажигание дуги облегчается.

Резисторы крепят на длинных выводах с целью их наилучшего охлаждения. Рис. 8. Размещение узлов

Однопереходный транзистор VT1 обычно проблем не вызывает, однако некоторые экземпляры при наличии генерации не обеспечивают, необходимую для устойчивого открывания тринистора VS2, амплитуду импульсов.

Все узлы и детали сварочного аппарата установлены на пластину-основание из гетинакса толщиной 4 мм (подойдет также текстолит толщиной 4…5 мм) на одной его стороне. В центре основания прорезано круглое окно для крепления вентилятора; он установлен с той же его стороны.

Диоды VD1-VD4, тринистор VS1 и лампа HL1 смонтированы на уголковых кронштейнах. При установке трансформатора Т1 между соседними магнитопроводами следует обеспечить воздушный зазор 2 мм Каждый из зажимов для подключения сварочных кабелей представляет собой медный болт М10 с медными гайками и шайбами.

Головкой болта изнутри прижат к основанию медный угольник, дополнительно зафиксированный от проворачивания винтом М4 с гайкой. Толщина полки угольника — 3 мм. Ко второй полке болтом или пайкой подключен внутренний соединительный провод.

Ко второй полке болтом или пайкой подключен внутренний соединительный провод.

Сборку печатная плата-теплоотвод устанавливают деталями к основанию на шести стальных стойках, согнутых из полосы шириной 12 и толщиной 2 мм.

На лицевую сторону основания выведены ручка тумблера SA1, крышка держателя предохранителя, светодиоды HL2, HL3, ручка переменного резистора R1, зажимы для сварочных кабелей и кабеля к кнопке SB1.

Кроме этого, к лицевой стороне прикреплены четыре стойки-втулки диаметром 12 мм с внутренней резьбой М5, выточенные из текстолита. К стойкам прикреплена фальшпанель с отверстиями для органов управления аппаратом и защитной решеткой вентилятора.

Фальшпанель можно изготовить из листового металла или диэлектрика толщиной 1… 1,5 мм. Я вырезал ее из стеклотекстолита. Снаружи к фальшпанели привинчены шесть стоек диаметром 10мм, на которые наматывают сетевой и сварочные кабели по окончании сварки.

На свободных участках фальшпанели просверлены отверстия диаметром 10 мм для облегчения циркуляции охлаждающего воздуха. Рис. 9. Внешний вид инверторного сварочного аппарата с уложенными кабелями.

Рис. 9. Внешний вид инверторного сварочного аппарата с уложенными кабелями.

Собранное основание помещено в кожух с крышкой, изготовленный из листового текстолита (можно использовать гетинакс, стеклотекстолит, винипласт) толщиной 3…4 мм. Отверстия для выхода охлаждающего воздуха расположены на боковых стенках.

Форма отверстий значения не имеет, но для безопасности лучше, если они будут узкими и длинными.

Общая площадь выходных отверстий не должна быть менее площади входного. Кожух снабжен ручкой и плечевым ремнем для переноски.

Электрододержатель конструктивно может быть любым, лишь бы он обеспечивал удобство работы и легкую замену электрода.

На ручке электрододержателя нужно смонтировать кнопку (SB1 по схеме) в таком месте, чтобы сварщик мог легко удерживать ее нажатой даже рукой в рукавице. Поскольку кнопка находится под напряжением сети, необходимо обеспечить надежную изоляцию как самой кнопки, так и подключенного к ней кабеля.

P.S. Описание процесса сборки заняло много места, но на самом деле все гораздо проще, чем кажется. Любой, кто хоть раз держал в руках паяльник и мультиметр, без проблем сможет собрать этот сварочный инвертор своими руками.

как сделать трансформатор или мини-сварку своими руками

Если у вас есть необходимость выполнения каких-нибудь несложных сварочных работ для бытовых нужд, вовсе не обязательно приобретать дорогостоящий заводской агрегат. Ведь если знать некоторые тонкости, можно без труда собрать сварочный аппарат своими руками, о чем и пойдет речь ниже.

Сварочные аппараты: классификация

Любые аппараты для сварки бывают электрическими или же газовыми. Стоит сразу сказать, что самодельные сварочные аппараты не должны быть газовыми. Поскольку они включают в себя взрывоопасные баллоны с газом, держать такую установку дома не стоит.

Поэтому в контексте самостоятельной сборки конструкций речь пойдет исключительно об электрических вариантах. Такие агрегаты также подразделяются на разновидности:

Такие агрегаты также подразделяются на разновидности:

- Установки-генераторы — оснащены собственным генератором тока. Отличительная черта — большой вес и габариты. Для домашних нужд такой вариант не подойдет, да и собрать самостоятельно его будет сложно.

- Трансформаторы — такие установки, в особенности полуавтоматического типа, очень распространены среди тех, кто делает сварочное оборудование самостоятельно. Питаются от сети в 220 или 380 В.

- Инверторы — такие установки просты в применении и идеально подходят для дома, конструкция компактная и мало весит, но электронная схема достаточно сложна.

- Выпрямители — эти аппараты просто собирать и применять по назначению. С их помощью даже новичок может выполнять качественные сварные швы.

Как сделать сварочный аппарат инверторного типа

Чтобы в домашних условиях собрать инвертор, потребуется схема, которая позволит соблюсти нужные параметры. Рекомендуется брать детали от старых советских приборов:

Рекомендуется брать детали от старых советских приборов:

- транзисторов;

- диодов;

- дросселей;

- готовых трансформаторов;

- конденсаторов;

- резисторов;

- тиристоров.

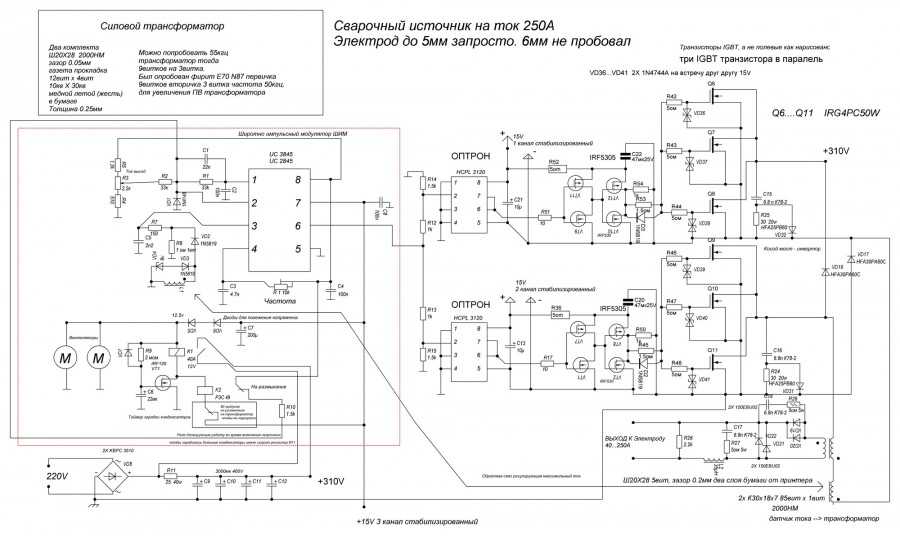

Параметры для аппарата можно выбирать такие:

- Он должен работать с электродами, диаметр которых не превышает 5 мм.

- Максимальный показатель рабочего тока равен 250 А.

- Источник напряжения — сеть бытовая на 220 В.

- Регулировка сварочного тока варьируется от 30 до 220 А.

Инструмент включает такие компоненты:

- блок питания;

- выпрямитель;

- инвертор.

Начинаем с намотки трансформатора и действуем в такой последовательности:

- Возьмите ферритовый сердечник.

- Выполните первую обмотку (100 витков посредством провода ПЭВ 0,3 мм).

- Вторая обмотка — 15 витков, проводом с сечением 1 мм).

- Третья обмотка — 15 витков проводом ПЭВ 0,2 мм.

- Четвертая и пятая — соответственно по 20 витков проводами с сечением 0, 35 мм.

- Чтобы охладить трансформатор, возьмите вентилятор от компьютера.

Чтобы транзисторные ключи работали непрерывно, напряжение следует на них подавать после выпрямителя и конденсаторов. Блок выпрямителя соберите по схеме на плате, а все узлы прибора закрепите в корпусе. Можно использовать старый корпус от радиоустройства, а можно его сделать и самостоятельно.

С лицевой части корпуса устанавливается светодиодный индикатор, который показывает, что прибор включен в сеть. Здесь же можно поставить дополнительный выключатель, а также защитный предохранитель. Еще его можно установить на заднюю стенку и даже в сам корпус.

Все зависит от его размеров и конструктивных особенностей. Переменное сопротивление устанавливается на лицевой части корпуса, с его помощью можно регулировать рабочий ток. Когда вы собрали все электрические схемы, проверьте аппарат специальным прибором или тестером и можете провести его испытание.

Сварочный трансформатор своими руками

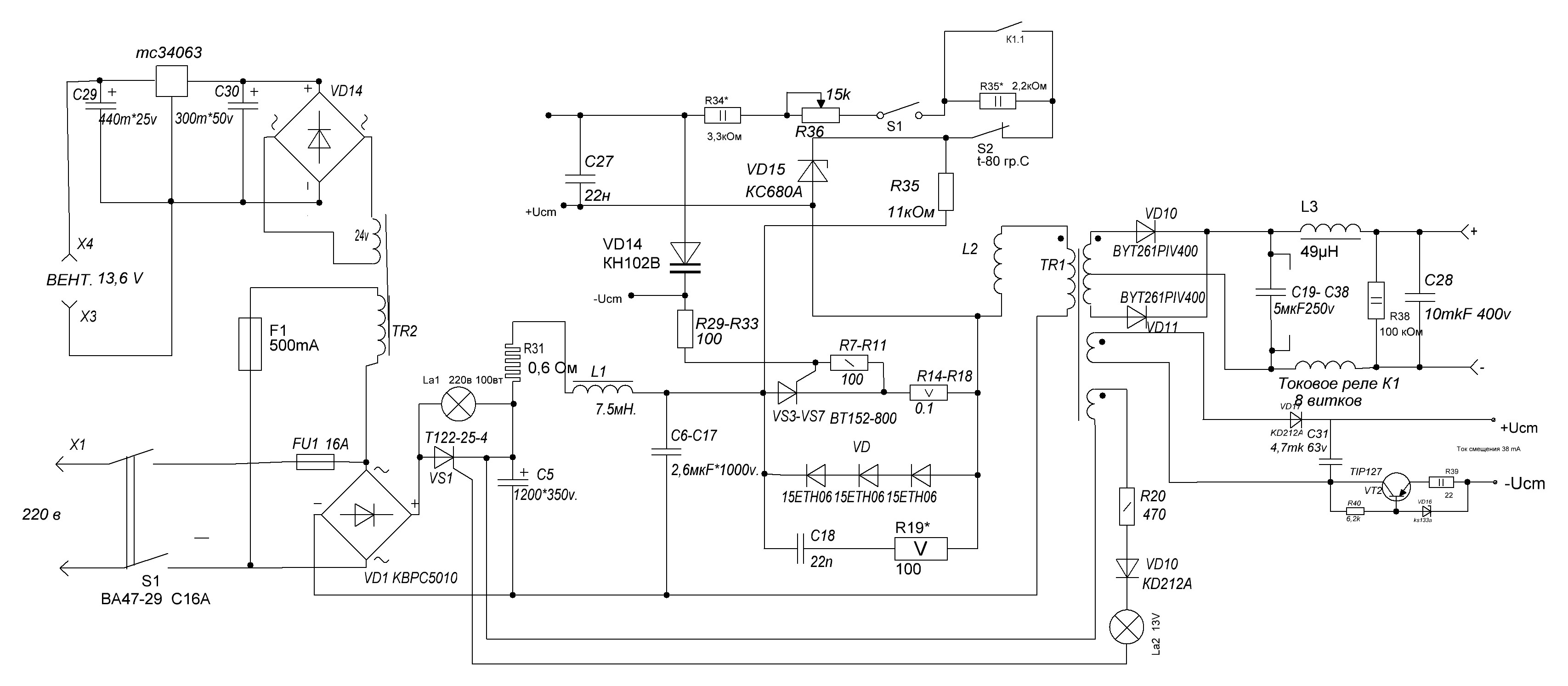

Сборка трансформаторного варианта будет от предыдущей несколько отличаться. Этот агрегат работает на переменном токе, но для сварки постоянным током нужно собрать к нему простую приставку .

Для работы вам потребуется трансформаторное железо для сердечника, а также несколько десятков метров толстого провода или толстой медной шины. Все это можно найти в пункте приема металлов. Сердечник лучше всего делать П-образным, тороидальным либо круглым. Многие также берут статор от старого электромотора.

Инструкция сборки П-образного сердечника выглядит таким образом:

- Возьмите трансформаторное железо сечением от 30 до 55 с м2. Если показатель будет больше, аппарат получится слишком тяжелым. А если сечение будет меньше 30, прибор не сможет корректно работать.

- Возьмите медный обмоточный провод сечением около 5 мм2, оснащенный термостойкой изоляцией из стеклоткани или хлопка. Изоляция важна, поскольку во время работы обмотка может нагреться до 100 градусов и выше. У обмоточного провода сечение квадратное или прямоугольное сечение. Однако такой вариант отыскать сложно. Подойдет и обычный с аналогичным сечением, но только вам нужно будет снять с него изоляцию, обмотать стеклотканью и тщательно пропитать электротехническим лаком, после чего высушить. В первичной обмотке 200 витков.

- Вторичная обмотка потребует порядка 50 витков. Провод обрезать не нужно. Включите в сеть первичную обмотку, а на проводах вторичной отыщите место, где напряжение составляет около 60 В. Для поиска такой точки отматывайте или наматывайте дополнительные витки. Провод может быть алюминиевым, но сечение должно быть больше, чем для первичной обмотки, в 1,7 раза.

- Готовый трансформатор установите в корпус.

- Чтобы вывести вторичную обмотку, потребуются медные клеммы. Возьмите трубку диаметром 10 мм и длиной около 4 см. Расклепайте ее конец и просверлите отверстие с диаметром в 10 мм, а в другой конец вставьте конец провода, предварительно очищенный от изоляции. Далее, обожмите его легкими ударами молотка. Чтобы усилить контакт провода с трубкой-клеммой, нанесите керном на нее насечки. Самодельные клеммы прикрутите к корпусу гайками и болтами. Детали лучше всего использовать медные. Наматывая вторичную обмотку желательно делать отводы через каждые 5−10 витков, они позволят менять ступенчато напряжение на электроде;

- Для изготовления электродержателя возьмите трубу с диаметром около 20 мм и длиной порядка 20 см. На концах примерно в 4 см от торцевой части выпилите выемки до половины диаметра. В выемку вставьте электрод и прижмите пружиной на основе приваренного куста проволоки из стали с диаметром 5 мм. Ко второму кону прикрепите такой же провод, который использовался для вторичной обмотки, с помощью гайки и винта. Наденьте на держатель резиновую трубку с подходящим внутренним диаметром.

Готовый аппарат к сети лучше всего подключать с помощью проводов с сечением от 1,5 с м 2 и более, а также рубильника. Ток в первичной обмотке обычно не превышает показатель в 25 А, а во вторичной колеблется в пределах 6—120 А. Во время работы с электродами диаметром 3 мм через каждые 10−15 делайте остановки, чтобы трансформатор остыл. Если электроды более тонкие, это не нужно. Более частые перерывы нужны, если вы работаете в режиме резки.

Мини-сварка своими руками

Чтобы самостоятельно собрать миниатюрный аппарат для сварки, вам потребуется всего лишь несколько часов и такие материалы:

- стержень графитовый из старой батарейки;

- бокорезы или пассатижи;

- нож;

- сухая тряпка;

- наждачная бумага;

- перчатки;

- 20 см проволоки диаметром 5 мм из алюминия или меди;

- 6 см проволоки ПЭВ 0,5 из меди;

- изолента;

- провод многожильный;

- любой металлический зажим;

- трансформатор от блока питания микроволновки с выпрямителем, или старого телевизора или приемника.

Сначала аккуратно разберите старую батарейку и извлеките из нее графитовый стержень. На конце его заострите шкуркой и протрите сухой тряпкой. Кусок толстой проволоки на4−5 см от конца очистите от изоляции и с помощью пассатижей или бокорезов загните петлю. В нее вставьте угольный электрод.

Уберите вторичную обмотку с трансформатора и на ее место намотайте толстую проволоку на 12−16 витков. Теперь все это вставляется в подходящий корпус — и аппарат готов.

Его провода присоединяются к выводам вторичной обмотки, угольный стержень вставляется в петлю и хорошо обжимается. Плюсовый вывод соедините с держателем электрода, а минусовый — со скруткой рабочих деталей. Ручку-держатель можно приспособить для электрода.

Можно применять ручку паяльника или нечто подобное. Включите прибор в бытовую сеть и выполните соединение деталей посредством графита. Должно возникнуть пламя, а на конце деталей образуется шарообразный сварной шов.

Для домашней мастерской наличие сварочного аппарата очень важно. Такие приборы имеют разные конструкции и модификации. Как новички, так и опытные мастера часто предпочитают не заводские, а самодельные аппараты, которые можно модифицировать на свой лад.

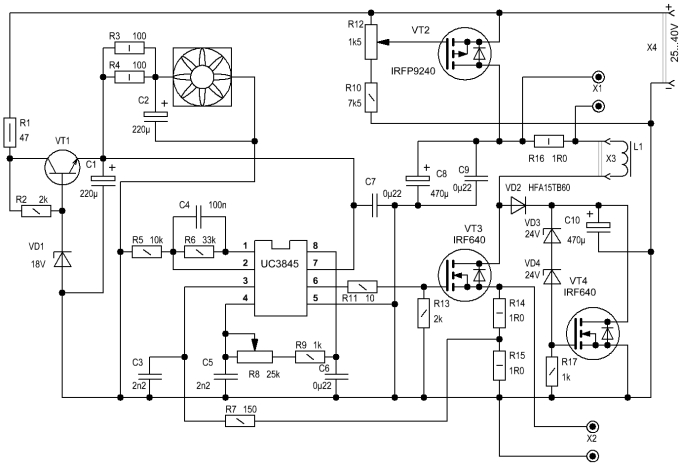

Сварочный инвертор своими руками: схемы и порядок сборки

Инверторные сварочные аппараты получили широкое применение в строительной сфере благодаря их высокой производительности и небольшому весу. Однако не каждый может позволить себе такой инструмент. Единственный выход — сделать сварочный инвертор своими руками. В интернете существует множество схем таких устройств. Многие из них отличаются сложностью и высокими затратами, но есть и бюджетные модели.

Общие сведения о сварочном инверторе

Традиционные сварочные аппараты имеют достаточно низкую цену, легкую ремонтоспособность, однако очень существенный недостаток не только их вес, но и зависимость от напряжения. Ввод электронного счетчика ограничен мощностью от 4 до 5 кВт. Для сварки толстого металла аппарат потребляет значительную мощность и зачастую выполнение работ становится невозможным. На смену им пришли инверторные сварочные аппараты.

Назначение и особенности функционирования

Применяется для проведения сварочных работ в домашних условиях, а также на предприятиях, обеспечивает стабильное горение и поддержание сварочной дуги, используя ток высокой частоты (отличной от 50 Гц).

Сварочный инвертор является обыкновенным импульсным блоком питания, работа которого основана на следующих принципах:

- Входное напряжение (сетевое питание сварочного инверторного аппарата 220 В переменного тока) преобразуется в постоянное.

- Постоянный ток преобразовывается в высокочастотный переменный.

- Происходит процесс преобразования напряжения путем его снижения.

- Выпрямление тока и преобразование для сварочных работ с сохранением частоты.

Благодаря этим моментам происходит снижение массы и габаритов аппарата. Для того чтобы собрать инверторную сварку своими руками необходимо знать принцип работы этого аппарата.

Принцип работы оборудования

В предыдущих моделях основным элементом являлся огромный мощный силовой трансформатор, позволяющий получать во вторичной обмотке мощные токи, необходимые для сварочных работ. Для получения такой силы тока необходимо использовать провод большим диаметром, что сказывается на весе сварочного аппарата.

С изобретением импульсного блока питания решить проблему с массой и размерами оказалось проще, ведь размеры и вес самого трансформатора снижаются в несколько десятков или сотен раз. Например, при увеличении частоты в 6 раз можно снизить габариты трансформатора в 3 раза. Это приводит к значительной экономии материала.

Благодаря мощным ключевым транзисторам, применяемым в инверторной схеме, происходит переключение с частотой от 50 до 80 кГц. Эти транзисторы работают только от постоянного напряжения.

Как известно из курса физики, для получения постоянного напряжения применяется простейший полупроводниковый прибор — диод. Диод пропускает ток в одном направлении, отсекая отрицательные значения синусоидального напряжения. Но применение одного диода приводит к большим потерям, поэтому применяется группа, состоящая из мощных диодов, которая называется диодным мостом.

На выходе диодного моста получается постоянное пульсирующее напряжение. Для получения нормального постоянного напряжения применяется конденсаторный фильтр. После этих преобразований на выходе фильтра появляется напряжение постоянного тока свыше 220 В.

Блок, состоящий из выпрямительного моста и фильтрующих элементов, называется блоком питания (БП).

БП служит источником питания инверторной схемы. Транзисторы подключены к понижающему трансформатору, который является импульсным и работает на частотах в диапазон от 50 до 90кГц. Мощность такого трансформатора примерно такая же, как и у его огромного собрата — сварочного силового трансформатора.

Модернизация такого прибора становится более легкой, потому что благодаря его размерам и массе, появляется дополнительные возможности по увеличению стабильности работы сварочного аппарата.

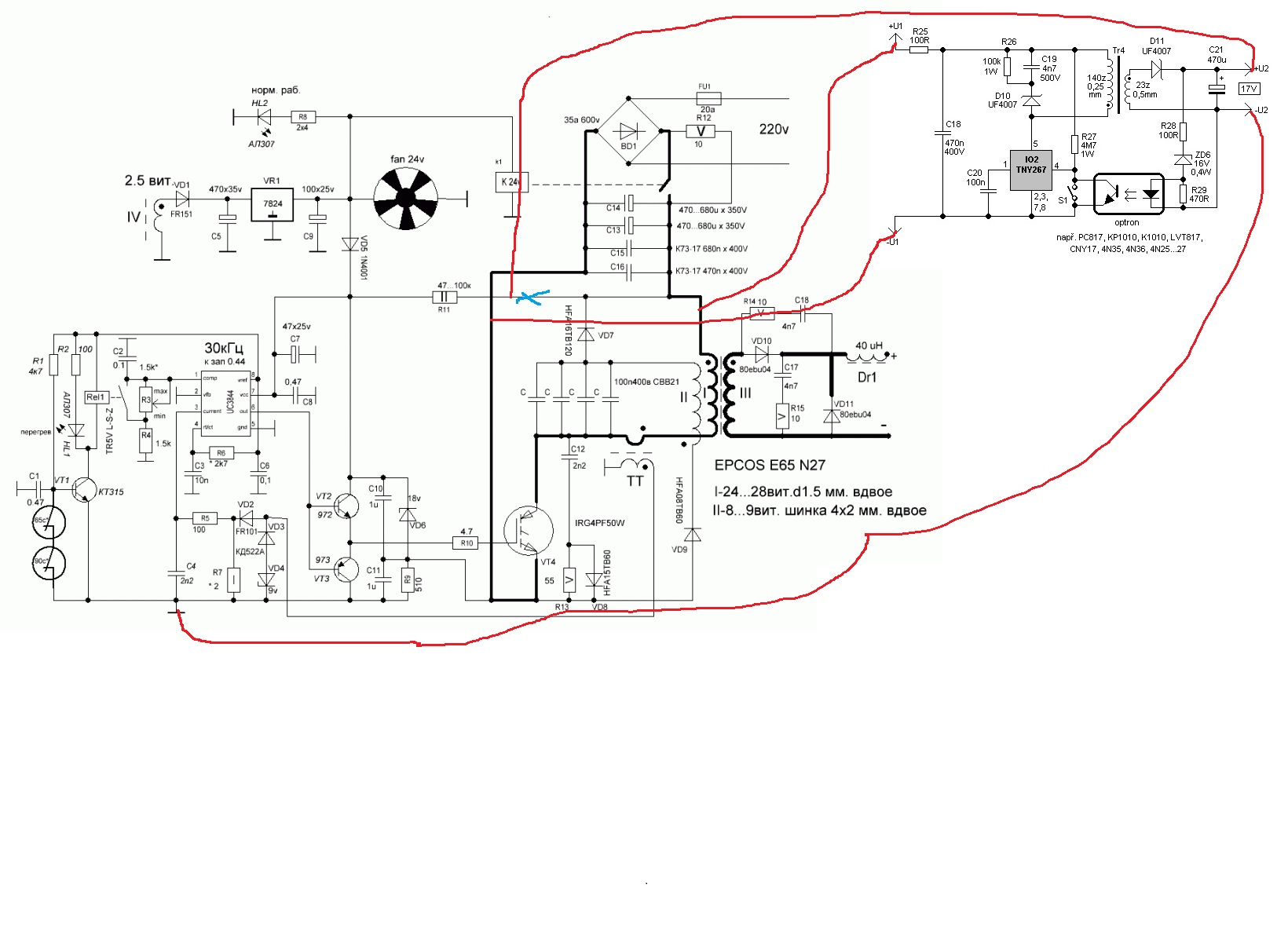

Существует огромное количество изготовления самодельных сварочных инверторов, схемы которых разнообразны по функциональности и способам монтажа. Разберем каждую из самодельных моделей подробно.

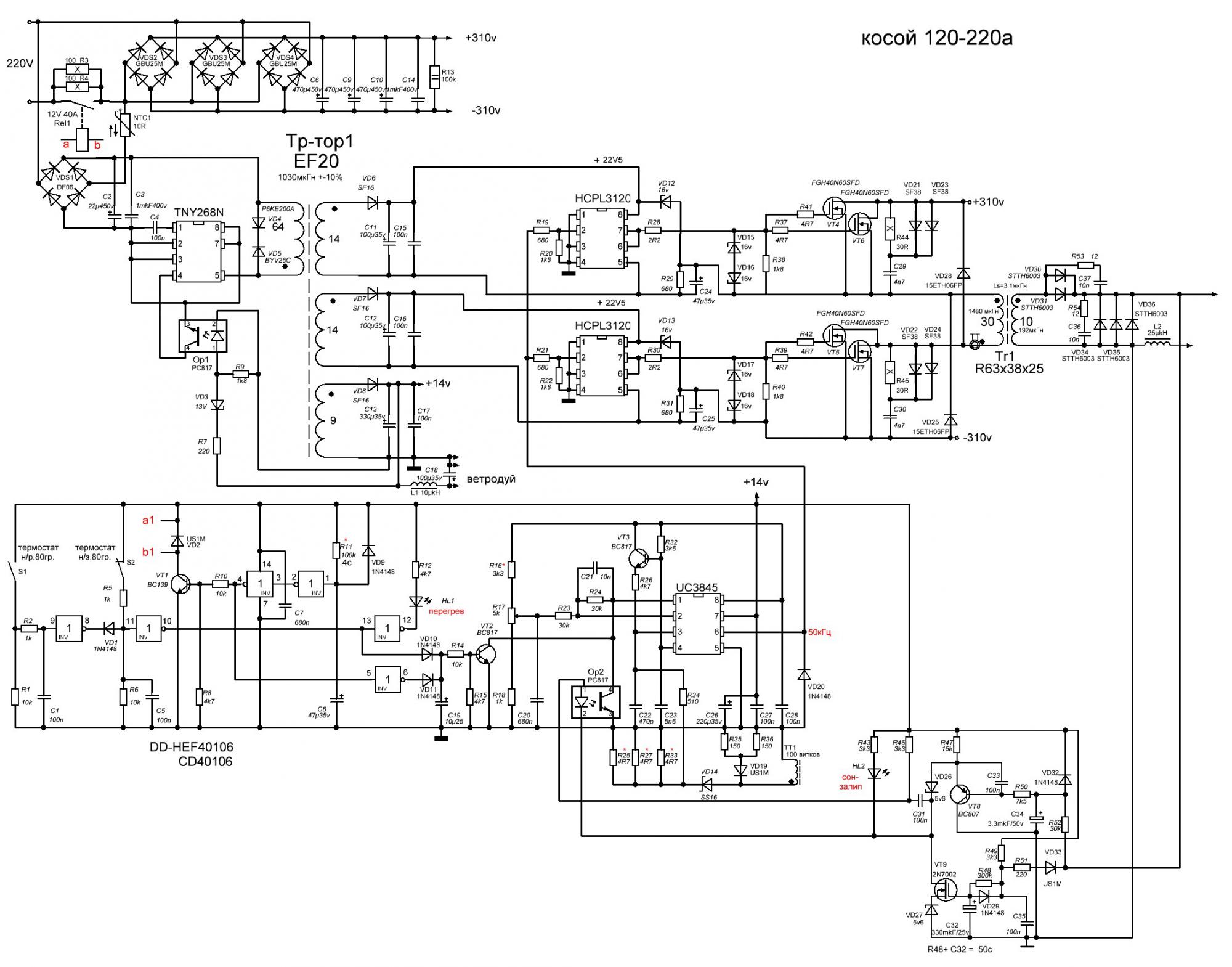

Изготовление резонансного инвертора

За основу необходимо использовать блок питания компьютера форм-фактора AT, от которого потребуется кулер и радиаторы. Детали берутся из элементарной базы мониторов и телевизоров, в противном случае, если их нет, то покупаются на рынке. Все компоненты имеют низкую стоимость.

Рекомендации по изготовлению:

- Для упрощения схемы ШИМ полностью исключить, так как потребуется стабилизированное напряжение, получаемое задающим генератором.

- Использовать стабилитроны KC213 для предотвращения выхода из строя транзисторов.

- Для снижения наводок и помех необходимо монтировать рядом с трансформатором силовые транзисторы высокочастотного типа.

- Дорожки для силового моста и силового блока на плате из толстого текстолита (не менее 4 мм) необходимо сделать шире (протекают токи до 30 А) и залудить тугоплавким припоем (не менее 2 мм).

- Кабель питания использовать не менее 3 квадратов.

- Использовать двойную изоляцию (несгораемые слюдяные или стекловолоконные кембрики) для высоковольтных цепей.

- Дроссель должен быть без металлического кожуха.

- Хорошая постоянная вентиляция.

- Силовые диоды (выходные) необходимо защитить от пробоя с помощью RC-цепочки.

После чего необходимо определиться с параметрами инверторной сварки своими руками. А также возможно использовать и такие характеристики:

- Выходной ток нагрузки: от 5 до 120 А.

- Напряжение (при холостом ходе): 90 В.

- Продолжительность нагрузки может изменяться. Все зависит от диаметра электрода: 2 мм = 100%, 3 мм = 80%. Необходимо учесть влияние высокой температуры.

- Входная сила тока: около 10А.

- Приблизительная масса: около 3 кг.

- Должен присутствовать регулятор силы тока при сварке.

- Тип вольт-амперной характеристики, обеспечивающей работу в полуавтоматическом режиме: падающая.

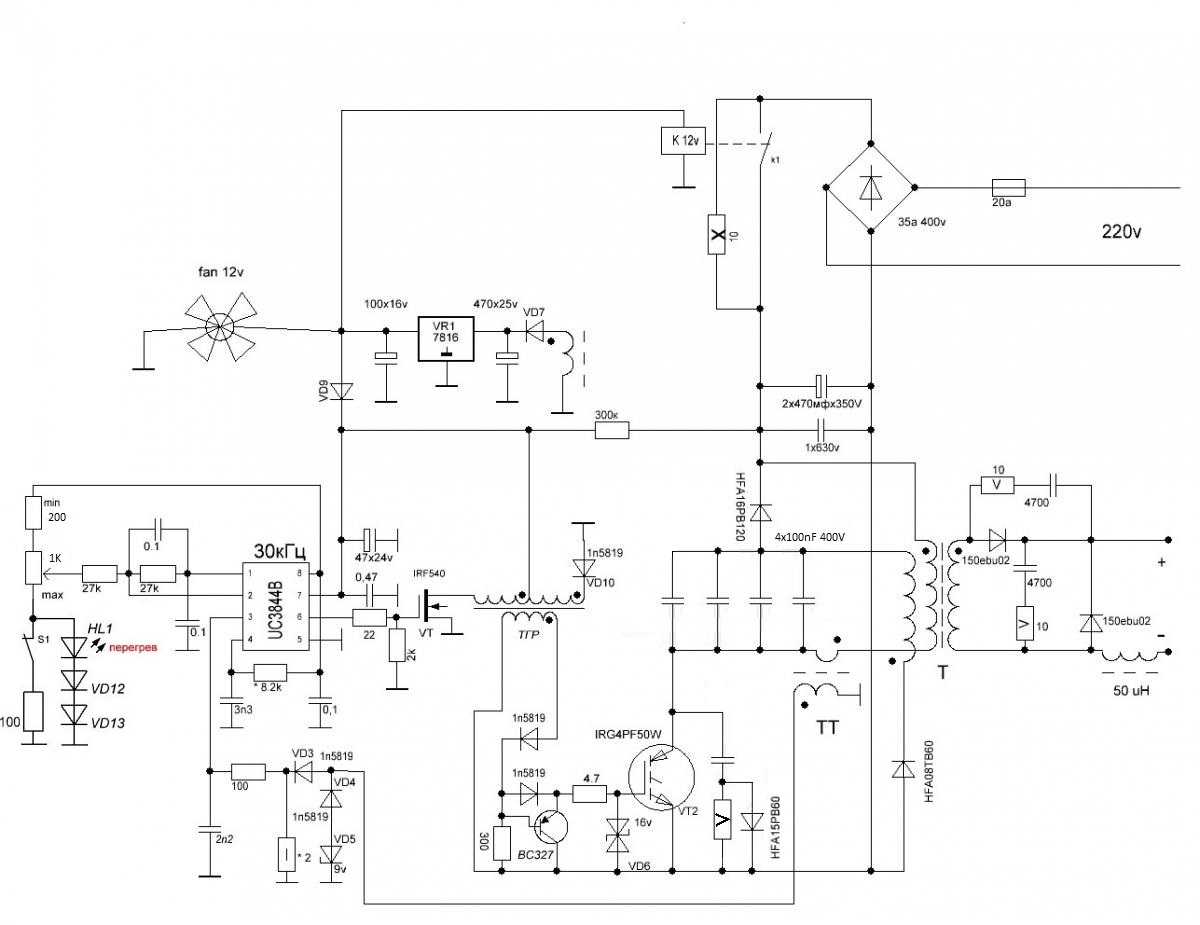

Схема оборудования

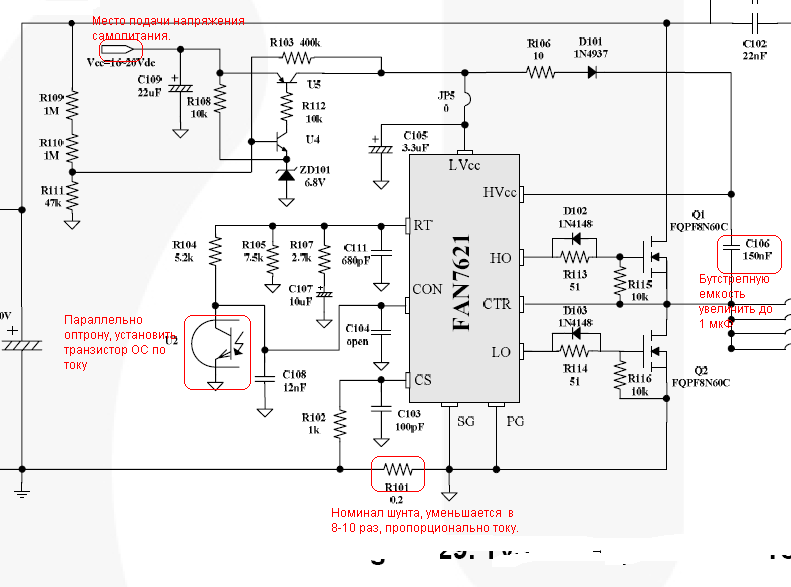

Основная часть — задающий генератор собран на микросхеме SG3524, которая применяется во всех источниках бесперебойного питания. Инвертор обладает низкой потребляемой мощностью около 2,5 кВт, благодаря чему, возможно применение в квартире.

Трансформатор необходим

Строим сварочный инвертор своими руками: схема для самостоятельной быстрой и качественной сборки

Сварочный инвертор своими руками – экономим на покупке дорогостоящего оборудования

Сварочные аппараты прочно вошли в обиход домашних мастеров. Традиционные трансформаторы недорого стоят, легко ремонтируются, и такую конструкцию можно изготовить собственноручно.

Однако у них есть недостаток – для сварки металла толще автомобильного кузова, требуются высокие токи. Это дает нагрузку со стороны первичной обмотки 220 вольт, порядка 3-5 Вт.

Заварить трубу в квартире не удастся, по техническим условиям, ввод счетчика ограничен мощностью 3,5-5 Вт. Да и в частном доме гарантирован просад электроэнергии.

Для работы в бытовых условиях лучше пользоваться сварочным инвертором. Этот прибор имеет меньшую мощность, компактные габариты и небольшую массу.

Стоимость такого автомата выше, чем обычного трансформаторного. Поэтому многие домашние «кулибины» изготавливают сварочный инвертор своими руками.

В отличие от трансформатора, при изготовлении которого вы боретесь с большим весом и толщиной вторичной обмотки, инвертор предлагает решить иные проблемы.

Схема сварочного инвертора может повергнуть в шок даже радиолюбителя со стажем, не говоря о домашнем мастере, познания которого сводятся к замене предохранителя.

Не стоит пугаться. Следуя инструкциям по сборке, любой радиолюбитель, умеющий держать в руках паяльник, соберет этот блок за несколько свободных вечеров.

Важно! Сварочный инвертор при работе использует токи высокой частоты, поэтому некоторые элементы сильно греются.

Любой инвертор, даже небольшой мощности, требует принудительного охлаждения. К этому добавим грамотное расположение компонентов внутри корпуса.

Разумеется, сам корпус должен быть снабжен проточными отверстиями для вентиляции. В противном случае постоянно будет срабатывать тепловая защита (необходимый элемент оборудования).

Предлагаем к рассмотрению варианты, как сделать сварочный своими руками.

Резонансный инвертор в фабричном корпусе

В качестве оболочки можно использовать привычный блок питания для компьютера. Чем старее будет возраст – тем лучше. 20 лет назад не жалели металла на стенки, и размеры блоков питания формата AT были крупнее.

От самого блока питания потребуется лишь вентилятор (если он в нормальном состоянии) и радиаторы охлаждения. Поэтому исправность электрической начинки донора нас не интересует. Так будет дешевле его приобрести.

Инвертор построен на б/у элементной базе от старых мониторов и телевизоров. Если нет доступа к подобным «запасникам» — покупка радиоэлементов на рынке, не сильно обременит кошелек. Подробный рассказ как сделать сварочный инвертор своими руками — видео

Принцип построения резонансного инвертора, безопасность схемы

- Технологию ШИМ необходимо полностью исключить, поскольку для этого требуется стабилизированное напряжение питания задающего генератора. Это усложняет схему

- Затворы силовых транзисторов необходимо стабилизировать. Для этого подойдут стабилитроны типа KC213

- Управляющий трансформатор монтируется как можно ближе к силовым транзисторам.

Провода, подающие напряжение на затворы, должны быть скручены витковой парой, для уменьшения паразитных наводок

- Особые требования к монтажной плате силового моста: дорожки на текстолите необходимо вытравить как можно большей ширины, затем залудить слоем припоя минимум 1 мм. Используйте тугоплавкий припой.

Электрическая схема выполняется на текстолите толщиной минимум 3 мм, для лучшего рассеивания тепла.

- Любые цепи, относящиеся к силовым блокам, должны быть тщательно пропаяны тугоплавким припоем.

В противном случае возможно возгорание деталей от искрения

- Сетевой кабель выполняется сечением не менее 2,5 квадратов

- Входной автомат должен быть рассчитан на ток нагрузки плюс 50%.

В нашем случае – 16А

- Высоковольтные цепи выполняются в двойной изоляции: на проводники надеваются несгораемые кембрики на основе слюды или стекловолокна

- Резонансный дроссель не должен иметь металлического кожуха. Крепление только на клеммах – никаких металлических скоб.

Иначе наводки нарушат его параметры

- Проточная принудительная вентиляция – обязательное условие

- Выходные силовые диоды должны быть защищены от пробоя по напряжению. Обычно применяются RC цепочки.

Важно! По этим дорожкам протекают токи до 25А, тонкая медь печатной платы перегорит от высокой температуры.

Важно! Невыполнение требований безопасности при монтаже силовой электроники приведет к порче оборудования, а в худшем случае – к травмам.

Задаем для себя параметры будущего сварочного аппарата:

- Ток нагрузки на выходе: 5 – 120А

- Напряжение холостого хода 90В

- Продолжительность нагрузки для электродов 2 мм – 100%, для электродов 3 мм – 80%. (при высокой температуре воздуха, время охлаждения увеличивается на 20%-50%)

- Потребляемый ток на входе: не более 10А

- Масса без силовых проводов 2 кг

- Регулятор тока

- Вольтамперная характеристика – падающая. Поэтому можно работать в режиме полуавтомата с СО2.

Это достаточно простой сварочный инвертор, несмотря на то, что схема насыщенная:

Все номиналы элементной базы указаны на схеме, дублировать их отдельным списком не имеет смысла. Сердце задающего генератора собрано на популярной микросхеме SG3524.

Она используется в блоках питания компьютерных бесперебойников. Можно извлечь деталь из сгоревшего UPS.

Особенность инвертора – крайне низкая потребляемая мощность (по меркам сварочника, разумеется) – не более 2,5 Вт. Это позволяет использовать его не только в гараже, но и в квартире с входным автоматом 16А.

Силовой трансформатор собирается на сердечниках E42. Монтаж вертикальный, иначе не влезет в корпус. Подобные сердечники в изобилии присутствуют в старых ламповых мониторах, и дефицитом не являются в принципе.

Для изготовления одного трансформатора потребуется «распотрошить» 6 мониторов.

Из этих же деталей (которые останутся от разобранных трансформаторов) выполняем дроссель. Сердечники для остальных компонентов делаются из стандартного феррита 2000 НМ.

Основа силового блока – мощные диоды и транзисторы, которые нуждаются в рассеивании тепла.

Их можно установить на радиаторы от блока питания (в котором собирается инвертор), или набрать из тех же старых компьютерных мониторов.

До включения вольтодобавки, холостой ход поддерживается величиной 35В. За счет такого малого напряжения силовая часть не перегружается. Длина схватываемой дуги составляет 3-4 мм. Это комфортное значение, позволяющее уверенно работать даже начинающим сварщикам.

Выпрямленное напряжение имеет форму синуса (это особенность резонансных инверторов). Для окончательного сглаживания полуволн, необходимо уложить выходные кабели в ферритовые трубки индуктивностью 3-4mkH.

Можно использовать фильтрующие кольца от того же блока питания для компьютера, и уложить провод в 2 витка.

Дополнительная обмотка трансформатора добавляет напряжение, поэтому при начале работ дуга зажигается моментально, вне зависимости от атмосферных условий. Главное – качественная обмазка электродов.

Трансформаторы тока подключены во вторичной обмотке. Это конструктивная особенность схемы – в первичной обмотке максимальный ток возможен лишь во время образования резонанса.

Защита инвертора

Залипание электрода предотвращает полевой транзистор IRF510. На схеме хорошо видно этот участок. Им же обеспечивается плавный пуск. Отметим, что такое устройство добавляет комфорта для неопытного сварщика.

На микросхеме SG3524, вход shutdown прерывается в трех случаях:

- Срабатывание термодатчика

- Блокировка транзисторной схемой при коротком замыкании

- Отключение тумблером.

Важно! Самодельный сварочный инвертор не имеет заводского сертификата безопасности. Поэтому защита оператора – это ответственность создателя устройства.

В схеме предусмотрены основные моменты безопасности, их не следует исключать из конструкции. Корпус не должен иметь лишних отверстий (кроме вентиляционных) и открытых полостей. Силовые выходные клеммы устанавливаются на термостойких прочных изоляторах.

Итог:

Собрать инвертор своими руками возможно. Пусть вас не пугает множество деталей в схеме – это забота разработчика. Настраивать готовое изделие не придется, сварочник сразу готов к работе. При условии, что вы все правильно припаяете и скомпонуете модули в корпусе.

Сварочный инвертор своими руками – экономим на покупке дорогостоящего оборудования Ссылка на основную публикацию

Источник: http://obinstrumente.ru/elektroinstrument/svarochnye-apparaty/svarochnyj-invertor-svoimi-rukami.html

Cамодельный сварочный инвертор из доступных деталей своими руками

Инверторная сварка быстро вошла в рабочую сферу мобильных бригад и отдельных специалистов, выполняющих заказы по вызову. Наличие такого сварочного аппарата полезно и каждому хозяину в гараже или частном доме.

Компактные размеры устройства, малый вес и высокие показатели качества шва, выгодно выделяют его на фоне крупных трансформаторов. К сожалению, магазинная цена позволяет не всем стать владельцем этого оборудования. Но для тех, кто умеет работать своими руками выход есть — это самодельный сварочный инвертор.

Какие инструменты и материалы понадобятся для его создания? Как собрать основные узлы? Что включается в обслуживание и ремонт самодельного устройства?

Реалистичные ожидания

Решая создать аппарат из сподручных деталей, доступный по цене, и пригодный для сварки дома или на небольших заказах, следует осознавать реальность результата.

Самодельный инверторный сварочный аппарат значительно проигрывает во внешнем виде перед магазинными аналогами.

Для солидного частного предпринимателя, специализирующегося на проводке отопления, установке ограждений, металлических дверей и иных услуг, такой агрегат будет выглядеть не авторитетно.

Но простой сварочный инвертор своими руками отлично подойдет для личных нужд в частном доме, или работах в гараже. Такой аппарат будет способен потреблять 220V от сети, преобразовывать их в 30V, а силу тока увеличивать до 200А.

Этого вполне достаточно для работы электродами диаметром 3 и 4 мм. Качество шва будет лучше громоздкого трансформатора, поскольку переменный ток преобразуется в постоянный, и затем обратно в переменный, но с высокой частотой.

Такие инверторы сгодятся для сварки забора, ворот, собственного отопления, дверей. Его удобно переносить, и даже варить с ним, повесив на плечо.

Если новичок будет усердно тренироваться, смотреть видео и пробовать на практике накладывать швы, то станет возможным сварка тонких листов стали.

Впоследствии можно усовершенствовать схемы сварочных инверторов, своими руками добавив в них механизм подачи проволоки, барабанное крепление и газовые клапана, чтобы получился полуавтомат. Возможна и переделка под аргоновую сварку.

Необходимые детали и инструменты

Для создания инверторного сварочного аппарата своими руками не обойтись без похода в магазин или на рынок. Собрать его абсолютно бесплатно, из предметов в гараже, невозможно. Но итоговая стоимость будет в три раза дешевле покупки готовой продукции. В сварочниках и их создании применяются:

- набор отверток;

- нож;

- пассатижи;

- паяльник, для изготовления электрической платы;

- дрель, для отверстий под переключатели и вентиляцию;

- ножовка;

- листовой металл под корпус;

- болты и саморезы;

- приборы и кнопки на панель;

- конденсаторы, транзисторы и диоды;

- медная шина для обмотки;

- провода для соединения всех узлов;

- элементы для сердечника;

- изоляционная бумага и изолента;

- силовые и рабочие кабеля.

Перед тем, как приступить к созданию сварочного инвертора своими руками, схема которого уже должна быть распечатана на бумаге, стоит посмотреть несколько видео от специалистов о пошаговой сборке.

Это поможет увидеть наглядно с чем придется столкнуться, и сравнить результат. Далее предоставляется поэтапная инструкция о том, как сделать сварочный инвертор своими руками.

Допускаются некоторые отклонения и вариации, в зависимости от того, какой мощности аппарат необходим на выходе, и какие подручные материалы имеются в наличии.

Трансформатор

Электрическая составляющая инвертора начинается с трансформатора. Он отвечает за понижение напряжения до рабочего уровня, безопасного для жизни, и повышения силы тока, до величины способной плавить металл.

Прежде всего необходимо выбрать материал для сердечника. Это могут быть заводские стандартные пластины или самодельный каркас из листового железа.

Видео в сети помогает увидеть главный принцип этой конструкции, независимо от используемых вариантов.

Сварочные трансформаторы лучше мотать из медной шины, поскольку оптимальные характеристики — это достаточная ширина и небольшое сечение. Такие параметры позволят задействовать все физические ресурсы материала. Но если такой шины нет, то можно воспользоваться проводом другого сечения. Все это влияет на степень нагрева изделия во время работы.

Трансформатор мотается вручную и состоит из двух частей: первичной и вторичной обмоток. Для инвертора своими руками подойдет:

- Феррит 7 х 7. Первичную обмотку создают из провода ПЭВ 0.3 мм, который наматывают ровно, виток к витку, 100 оборотов.

- Следующий слой — это изолирующая бумага. Подойдет лента от кассового аппарата или стеклоткань. Первая сильно темнеет при нагреве, но сохраняет свои свойства.

- Вторичную обмотку наносят в несколько уровней. Первым идет ПЭВ 1.0 мм в 15 оборотов. Поскольку витков мало, их следует распределить по всей ширине равномерно. Их покрывают лаком и слоем бумаги.

- Второй уровень состоит из ПЭВ 0.2 мм в 15 оборотов, с последующей изоляцией, аналогичной предыдущим слоям.

- Заключительный уровень изготавливается из ПЭВ 0.35 в 20 оборотов. Изолировать слои можно и второпластовой лентой.

Корпус

Когда главный элемент инвертора своими руками создан, можно заняться изготовлением корпуса. Ориентироваться можно на ширину трансформатора, чтобы он свободно помещался внутри. От его размеров стоит рассчитать еще 70% требуемого места под остальные детали.

Защитный кожух можно собрать из листа стали 0.5 — 1.0 мм. Углы можно соединить сваркой, болтами, или сделать цельными стороны на гибочном станке (что потребует дополнительных расходов). Понадобится предусмотреть ручку или крепление под ремень для переноса инвертора.

Создавая корпус стоит предусмотреть легкую разборку и доступ к основным элементам в случае ремонта. Необходимо сделать отверстия на лицевой стороне под:

- переключатели силы тока;

- кнопку питания;

- световые диоды, сигнализирующие о включении;

- разъемы под кабеля.

Магазинные сварочные инверторы красятся порошковым покрытием. В домашнем производстве подойдет обычная краска. Традиционными цветами для сварочных аппаратов являются красный, оранжевый и синий.

Охлаждение

В корпусе нужно просверлить достаточно отверстий для вентиляции. Желательно, чтобы они находились в противоположных сторонах напротив друг друга. Понадобиться и вентилятор.

Им может стать кулер из старого компьютера. Устанавливать его нужно работой на вытяжку горячего воздуха. Приток холодного производится через отверстия.

Разместить кулер стоит максимально близко к трансформатору, — самому горячему элементу устройства.

Преобразование тока

Схема сварочного инвертора обязательно включает диодный мост. Он отвечает за изменение напряжения в постоянное. Пайка диодов осуществляется по схеме «косого моста». Эти элементы тоже подвержены нагреву, поэтому крепить их следует на радиаторы, которые доступны в старых системных блоках. Для их поиска можно обратиться в ремонтные мастерские по компьютерам.

Два радиатора размещаются по краям диодного моста. Между ними и диодами необходимо установить прокладки из термопласта или другого изолятора.

Выводы направляются к контактным проводам транзисторов, которые отвечают за возврат тока в переменный, но с повышенной частотой. Соединенные вместе провода должны иметь длину 150 мм.

Трансформатор и диодный мост рекомендуется разделять внутренней перегородкой.

В схеме инвертора обязательно наличие конденсаторов, с последовательным соединением. Они отвечают за уменьшение резонанса трансформатора и минимизацию потерь в транзисторах. Последние открываются быстро, а закрываются медленно. При этом появляются потери тока, которые конденсаторы компенсируют.

Сборка и укомплектовка

После создания всех составляющих устройства можно переходить к сборке. На основание крепится трансформатор, диодный мост, электронная схема управления. Происходит соединение всех проводов. На наружную панель фиксируются:

- переключатели резистора;

- кнопка включения;

- световые индикаторы;

- ШИМ-контроллер;

- разъемы под кабеля.

Держатель и зажим для массы лучше купить готовые, потому что они более безопасные и удобные. Но возможно изготовить держатель и самостоятельно, из стальной проволоки диаметром 6 мм.

Когда все детали установлены и подключены, можно приступать к проверке аппарата. Меряется исходное напряжение. При 15V оно не должно показывать выше 100А. Осциллографом тестируется диодный мост.

После, испытывается временная пригодность к работе, путем слежения за нагревом радиаторов.

Ремонт своими руками

Для длительной и бесперебойной работы инвертор важно правильно обслуживать. Для этого следует раз в два месяца выполнять продувку от пыли, предварительно сняв кожух. Если аппарат перестал работать, можно самостоятельно выполнить ремонт, посмотрев видео в сети основных поломок и способов устранения.

Что проверяется в первую очередь:

- Напряжение на входе. Если оно отсутствует или недостаточно по величине, то устройство работать не будет.

- Предохранители. При скачке сгорают защитные элементы или срабатывает отключение автоматом.

- Температурный датчик. При повреждении блокирует работу последующих узлов.

- Клеммы контактов и паяные соединения. Разрыв цепи прекращает движение тока и рабочие процессы.

Изучив схемы обычных инверторов, и приобретя необходимые детали, а также просмотрев обучающие видео, можно собрать качественный аппарат для сварки, который очень пригодится хорошему хозяину.

Поделись с друзьями

Источник: https://svarkalegko.com/oborudovanie/invertornyj-svarochnyj-apparat-svoimi-rukami.html