⚡ Проверка металлосвязи в электроустановках

В этой статье расскажем, что такое проверка наличия цепи между заземленными установками и элементами заземленных установок, зачем нужно измерять переходные сопротивления в цепях защитного заземления и какие нормативные требования предъявляются к этим величинам

| Получить КП и смету за 2 часа |

Проверка металлосвязи

В этой статье расскажем, что такое проверка наличия цепи между заземленными установками и элементами заземленных установок, зачем нужно измерять переходные сопротивления в цепях защитного заземления и какие нормативные требования предъявляются к этим величинам

Вызвать лабораторию!

Автор: Максим Шаин

Генеральный директор электроизмерительной лаборатории «ЭлектроЗамер»

Проверка металлосвязи — это проверка наличия цепи заземления между защитными PE-проводниками и нетоковедущими проводящими частями заземляемого устройства и измерение переходного сопротивления в точках контакта.

Чтобы пояснить, что является нетоковедущей частью, обратимся за определением к государственному стандарту:

“

Нетоковедущая часть — часть (элемент, деталь и т.д.) оборудования (установки, прибора и т.д.), не предназначенная для пропускания тока при нормальной эксплуатации. Может являться проводящей частью как в аварийном, так и в нормальном режимах работы.

ГОСТ Р 12.1.009-2009

Проверка металлосвязи, ОСУП и ДСУП

Металлические предметы, которые способны, но не должны проводить электрический ток, должны быть заземлены. Электрический потенциал на таких предметах должен быть уравнен с потенциалом земли, то есть равняться нулю.Решить эту задачу призвана система уравнивания потенциалов (СУП). Различают основную систему уравнивания потенциалов (ОСУП) и дополнительную систему уравнивания потенциалов (ДСУП).

В соответствии с ПУЭ, п. 1.7.82 ОСУП соединяет приходящие магистральные заземляющие проводники, заземлители заземляющего устройства и системы молниезащиты, главную заземляющую шину, естественные заземлители, такие как металлоконструкции здания и трубопроводы газо- и водоснабжения, канализации и отопления, металлические части системы вентиляции и кондиционирования.

В соответствии с ПУЭ, п. 1.7.83 ДСУП соединяет между собой все одновременно доступные прикосновению открытые проводящие части стационарного электрооборудования и сторонние проводящие части, нулевые защитные проводники в системе TN и защитные заземляющие проводники в системах TT и IT , включая защитные проводники штепсельных розеток.

ДСУП включает в себя дверцы и корпуса металлических электрощитов, корпуса светильников, электродвигателей и другого электрооборудования, заземляющие контакты розеток и т.д. Все эти предметы подключаются защитными проводниками к PE-шине электрощита. Как правило, металлические предметы соединяются с PE-шинами коробок уравнивания потенциала, а те уже, в свою очередь, с PE-шиной щита.

Измерение переходных сопротивлений контактных соединений

Итак, поговорим про измерение сопротивления металлосвязи. Все нетоковедущие части должны быть соединены в одну цепь и иметь электрический потенциал, равный потенциалу земли. Наличие и непрерывность этой цепи необходимо регулярно проверять качественно и количественно, измеряя переходные сопротивления контактных соединений. Это и есть проверка наличия цепи между заземленными установками и элементами заземленных установок.

Наличие и непрерывность этой цепи необходимо регулярно проверять качественно и количественно, измеряя переходные сопротивления контактных соединений. Это и есть проверка наличия цепи между заземленными установками и элементами заземленных установок.Для краткости специалисты называют наличие цепи между заземленными установками и элементами заземленной установки металлосвязью, а проверку наличия цепи, соответственно, проверкой металлосвязи. Смысл проверки заключается в измерении переходных сопротивлений в местах соединения заземляемых элементов электроустановки с заземляющими проводниками.

В ходе измерения металлосвязи значение переходного сопротивления сравнивается с максимально допустимым. В соответствии с ПТЭЭП полученное значение не должно превышать 0,05 Ом:

“

Проверка наличия цепи между заземленными установками и элементами заземленной установки: Не должно быть обрывов и неудовлетворительных контактов. Переходное сопротивление контактов должно быть не выше 0,05 Ом.

ПТЭЭП, прил. 3, табл. 28, п. 28.5

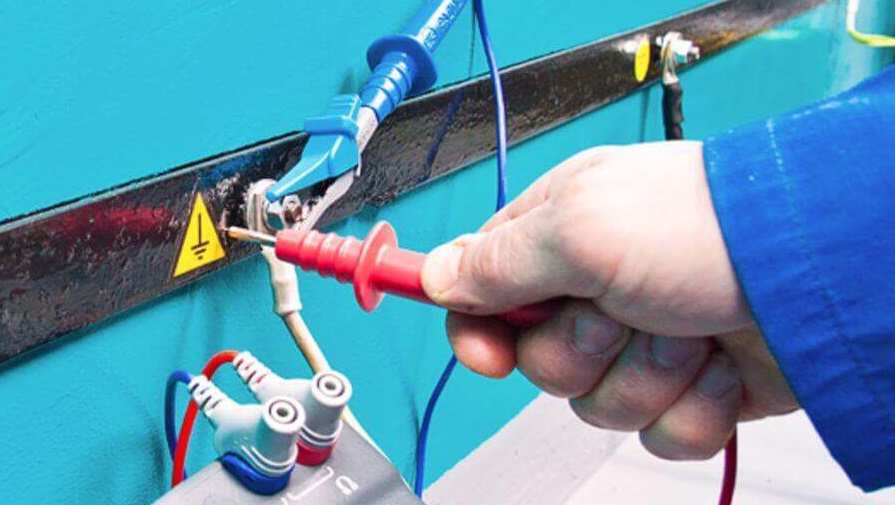

Проверка металлосвязи при помощи многофункционального измерителя Metrel MI 3102H CL

Для проведения проверки подойдет микроомметр или омметр, обладающий достаточной чувствительностью, чтобы измерять значения с разрешением 0.01 Ом.Контактное соединение — это две сцепленные металлические поверхности. Даже если они тщательно обработаны, отшлифованы и отполированы, между ними есть микроскопические шероховатости. Площадь соприкосновения поверхностей определяется множеством точек, а их количество зависит от силы прижатия контактов, температуры, наличия загрязнений, геометрической формы контактов и т.д. Также встречаются случаи небрежного, неквалифицированного монтажа — отсутствия наконечников или опайки многожильных проводов, гроверных шайб, подсоединения нескольких проводников на один контакт, присоединение алюминиевых проводников к медной шине и т.п.

Со временем, под влиянием вибраций, температурных колебаний, коррозии, текучести металла (в большей степени алюминия) и других механических воздействий затяжка болтовых соединений ослабевает, что приводит к снижению площади соприкосновения и росту переходного сопротивления. Время от времени такие соединения необходимо проверять и подтягивать.

Время от времени такие соединения необходимо проверять и подтягивать.

Помимо этого, переходные сопротивления увеличиваются по мере окисления контактов. Это объясняется тем, что окисные пленки имеют очень высокое удельное электрическое сопротивление. При прочих равных условиях, на поверхности алюминиевых проводников окисные пленки образуются быстрее, чем на медных. Нарушение непрерывности цепи заземления, а также рост переходных сопротивлений могут привести к поражению людей электрическим током, выводу оборудования из строя, увеличению риска возгораний, а также значительных энергетических потерь, за счет появления токов утечки, недостаточных для срабатывания защитной аппаратуры.

Результаты проверки металлосвязи

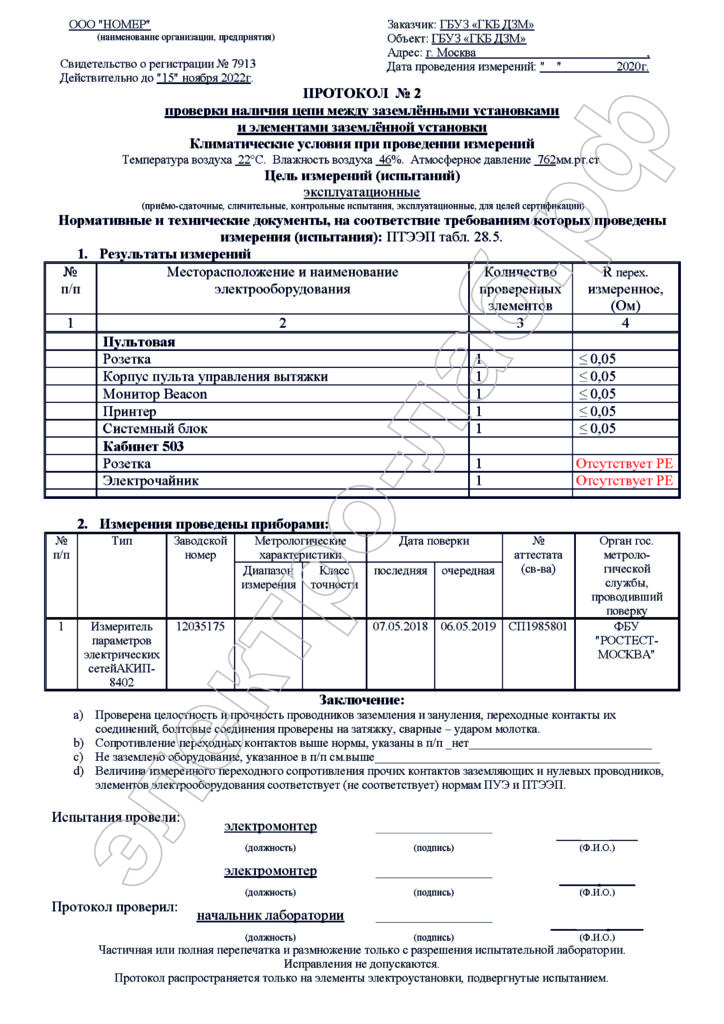

По результатам измерений составляется протокол проверки наличия цепи между заземленными установками и элементами заземленной установки. Результаты проведенных измерений заносятся в данный протокол: в таблице результатов отображается местоположение и наименование проверяемого электрооборудования, количество проверенных элементов и максимальное значение переходного сопротивления. В случае, если обнаружено не заземленное оборудование или измеренное значение сопротивления превышает максимально допустимое, данные факты должны быть отражены в заключении протокола и дефектной ведомости.

В случае, если обнаружено не заземленное оборудование или измеренное значение сопротивления превышает максимально допустимое, данные факты должны быть отражены в заключении протокола и дефектной ведомости.

Выводы о необходимости регулярной периодической проверке металлосвязи

Как часто проводить проверку металлосвязи? Периодичность проведения измерений определяет ответственный за электрохозяйство, руководствуясь требованиями ПТЭЭП, правил охраны труда и других нормативных документов. Как правило, эксплуатационные испытания проводят 1 раз в 3 года. Более подробную информацию вы найдете в нашей таблице периодичности электроизмерений, ссылку на которую найдёте чуть ниже.Итак, если нулевой и заземляющий проводники разделены, то все металлические нетоковедущие части обязательно должны быть заземлены! Групповые кабельные линии, кроме осветительных, должны быть защищены не только от перегрузки и КЗ, но и от утечки на землю.

Проверку контактных соединений нетоковедущих частей с заземляющими проводниками необходимо проводить регулярно. Это обязательная составляющая приемо-сдаточных и эксплуатационных испытаний электроустановки. В ходе проверки определяется не только сам факт наличия цепи, но и измеряется величина переходного сопротивления. В соответствии с ПТЭЭП переходное сопротивление не должно превышать 0,05 Ом.

Это обязательная составляющая приемо-сдаточных и эксплуатационных испытаний электроустановки. В ходе проверки определяется не только сам факт наличия цепи, но и измеряется величина переходного сопротивления. В соответствии с ПТЭЭП переходное сопротивление не должно превышать 0,05 Ом.

Не заземленные элементы нужно подключить к системе уравнивания потенциалов при помощи неразрывных защитных проводников. В зависимости от ситуации их можно соединить с ближайшим КУПом, PE-шиной в электрощите или полосой заземления. В случае обнаружения переходных сопротивлений, превышающих максимально допустимое значение, необходимо выяснить причину дефекта, провести очистку контактного соединения, подтянуть болтовые соединения и принять необходимые меры для предотвращения повторения подобной ситуации.

Остались вопросы?

Проконсультируем вас по вопросам проведения проверки металлосвязи!

| Связаться с нами |

Файлы для скачивания

ПУЭ, глава 1.

8

8Нормы приемо-сдаточных испытаний

ПТЭЭП, прил. 3, табл. 28

Электроустановки, аппараты, вторичные цепи, нормы испытаний которых не определены в разделах 2–27, и электропроводки напряжением до 1000 В

Пример протокола

проверки наличия цепи между заземлёнными установками и элементами заземлённой установки

Таблица периодичности

проведения эксплуатационных испытаний электроустановок

Рекомендуем следующие статьи

⚡ Приемо-сдаточные испытания электроустановок и электрооборудования

⚡ Эксплуатационные испытания электроустановок и электрооборудования

⚡ Измерение металлосвязи, переходные сопротивления в цепях заземления

⚡ Классификация автоматических выключателей

⚡ Измерение сопротивления заземляющего устройства

Отзывы клиентов и рекомендательные письма

Ознакомьтесь с перечнем выполненных работ, отзывами, рекомендательными и благодарственными письмами наших клиентов

| Посмотреть отзывы |

Цены на услуги электролаборатории

Ознакомьтесь c нашим прайс-листом, единичными расценками, узнайте больше про ценообразование услуг электроизмерительной лаборатории

| Узнать про цены |

Приглашаем другие лаборатории присоединиться к сообществу

Мы создали чат, в котором уже общаются несколько десятков электролабораторий. Если вы занимаетесь испытаниями электроустановок, узнайте, чем этот чат может быть вам полезен

Если вы занимаетесь испытаниями электроустановок, узнайте, чем этот чат может быть вам полезен

| Узнать о чате |

Измерение металлосвязи: методика, нормы, периодичность проверки

Наличие защитного заземления – одно из основных требований электробезопасности. Надежность заземляющих элементов контролируют специалисты электролаборатории, проводя измерение металлосвязи. Согласно действующим нормам и правилам, такая проверка обязательна, если на объекте производился ремонт электрического оборудования, переоснащение или монтажные работы. Что скрывается под термином «металосвязь» и зачем проводятся ее измерения, мы подробно расскажем в этой публикации.

Что такое «металлосвязь»?

Под данным термином принято понимать связь (электрическую цепь), образованную электроустановкой и заземлителем. Основное требование к металлосвязи – непрерывность цепи заземления. Нарушение этого условия грозит образованием высокой разности потенциалов в цепях электроустановки, что представляет угрозу для жизни и может повлечь за собой выход из строя оборудования.

Со временем может наблюдаться рост переходных сопротивлений в цепи заземления, что приводит к образованию дефектов металлосвязи, давайте разберемся с природой этого явления.

Чем вызван рост переходного сопротивления?

Под переходными контактами подразумеваются соприкасающиеся металлические элементы. Добиться их идеальной полировки невозможно, все равно на поверхности будут присутствовать бугорки и вмятины микроскопического размера. Площадь контактируемых поверхностей изменяется от воздействия различных внешних факторов (температура, сила прижатия, загрязнение поверхности и т.д.), что ведет к увеличению переходного сопротивления. На представленных ниже фотографиях медного контакта, сделанных при помощи электронного микроскопа, видно образование на поверхности пленки из оксида меди.

Поверхность медного контакта, увеличенная микроскопомТакая оксидная пленка обладает диэлектрическими свойствами, они хоть и не велики, но этого может оказаться достаточно, чтобы нарушить металлосвязь. В результате соединение будет нагреваться и рано или поздно приведет к отгоранию контакта, что незамедлительно отразится на качестве металлосвязи. Не менее распространенная причина – человеческий фактор, именно поэтому после монтажных работ требуется проводить измерение металлосвязи.

В результате соединение будет нагреваться и рано или поздно приведет к отгоранию контакта, что незамедлительно отразится на качестве металлосвязи. Не менее распространенная причина – человеческий фактор, именно поэтому после монтажных работ требуется проводить измерение металлосвязи.

Зачем проверять металлосвязь?

Принимая во внимание вышеизложенную информацию, можно указать следующие причины для проверки металлосвязи:

- Контроль непрерывности цепи заземления. Он включает в себя как электроизмерения, так и осмотр защитных проводников и других элементов заземления, на предмет их целостности.

- Измерение сопротивления переходных контактов (производится между электроустановкой и заземлителем), а также общих параметров цепи.

- Проверяется разность потенциалов между корпусом заземленной электроустановки и заземлителем. Проверка осуществляется в рабочем режиме и выключенном состоянии.

Как видим, основная цель проверки – осуществление измерений параметров заземляющих цепей, поскольку именно они характеризуют качество металлосвязи, а соответственно, и электробезопасность установки.

Методика измерения металлосвязи

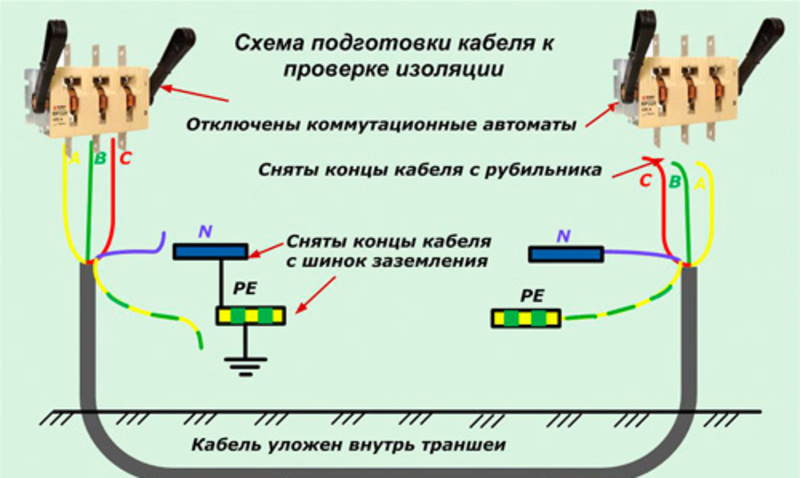

В соответствии с требованиями ПУЭ металлические элементы электроустановок подлежат заземлению. Замеры металлосвязи производятся между главной заземляющей шиной и элементом, подлежащим проверке. По нормам сопротивление контактов в одном переходе должно быть 0,01 Ом ± 20%.

Если измерительный прибор подтверждает наличие качественного соединения, выполняется проверка следующего узла. Когда между заземлителем и заземленной электроустановкой несколько переходов, то их суммарное сопротивление не должно выходить за пределы 0,05 Ом.

Измерение сопротивления переходных контактовЕсли сопротивление превышает допустимые нормы, следует проверить состояние контактов, зачистить их, соединить и произвести повторные измерения.

Большинством электролабораторий замеры металлосвязи проводятся по следующему алгоритму:

- Осуществляется визуальный осмотр контактов заземляющих проводников. Эффективны при поисках «плохого» контакта специальные приборы – тепловизоры, они быстро позволяют обнаружить проблемное соединение.

- Сварочные соединения проверяются на прочность путем применения механической нагрузки.

- Все заземленные элементы конструкции тестируются на наличие металлосвязи.

- Проверка наличия электрического тока на заземленных элементах.

- Полученные результаты фиксируются в специальном протоколе.

Приведенная методика измерений доказала свою эффективность.

Нормы и правила

Согласно нормам ПУЭ заземляющие проводники, а также используемые для выравнивания потенциалов, необходимо надежно соединять, чтобы обеспечить наличие непрерывности цепи заземления. При этом для стальных проводников предписывается сварочное соединение, другие способы контакта допускаются только в том случае, если имеется защита от разрушающего воздействия воздушной среды. При использовании болтовых соединений, должны быть приняты соответствующие меры, не позволяющие ослабевать контактному соединению.

При использовании болтовых соединений, должны быть приняты соответствующие меры, не позволяющие ослабевать контактному соединению.

Все соединения цепи заземлителя и заземленного устройства должны быть расположены таким образом, чтобы к ним имелся свободный доступ, поскольку должен производиться осмотр, с целью проверки непрерывности электрического соединения. Исключение их этого правила – герметизированные контакты.

В Правилах также указано, что для контакта с заземляющими устройствами могут выполняться болтовыми или сварочными соединениями. Если устройства электроустановок подвержены сильной вибрации или их часто перемещают на другое место, то применяются гибкий защитный провод.

Более детальную информацию о нормах и правилах, можно получить в ПУЭ (р. 1.7.).

Периодичность

Согласно норм ПТЭЭП и ПУЭ, испытания металлосвязи проводится по графику, определенному техническим отделом объекта. Как правило, в этом случае руководствуются табл. 37 п. 3.1 ПТЭЭП, где установлена следующая периодичность измерения металлосвязи:

- В помещениях и объектах, относящихся к повышенной категории опасности, замеры переходных сопротивлений в заземляющих цепях должны проводиться ежегодно, при других обстоятельствах — не реже одного раза на протяжении трех лет.

- Для лифтового и подъемного оборудования – 1 год.

- Стационарным электроплитам – 1 год.

Как правило, проверка металлосвязи производится совместно с другими видами электроизмерений (сопротивления изоляции, проверка целостности электропроводки и т.д.).

Помимо этого, обязательные измерения металлосвязи проводятся в следующих случаях:

- Если производился ремонт или переоснащение электрооборудования.

- При испытаниях новых электроустановок.

- После проведения монтажных работ.

Приборы для измерения

Учитывая, что измерения металлосвязи проводятся на уровне сотых Ома, то обычные измерительные приборы, например, мультиметры, для этой цели не подходят. Когда проводят замеры сопротивления заземления, используют более точные приборы, достаточно чувствительные, чтобы измерять сопротивления малого уровня.

Прибор для измерения заземления Metrel MI3123Большинство таких устройств оснащены дополнительными функциями, например, представленный на рисунке прибор Metrel MI3123 может также измерять электропроводимость грунта и тока утечки.

Фиксация результатов в протоколе измерения

Все результаты измерений заносятся в специальный протокол испытаний. Данные фиксируются в таблице, с указанием наименования каждого осмотренного соединения. В отчете также приводится информация о количестве осмотренных узлов, их местоположении и отображается максимальное значение общего сопротивления контактов защитной цепи.

Если в процессе испытаний обнаружено отсутствие металлосвязи, информация об этом обязательно фиксируется в документе и одновременно в приложении к протоколу (дефектной ведомости).

Кратко о профилактике.

Регулярно проводить замеры металлозаземления, не значит отказаться от профилактики. Чтобы обеспечить непрерывность защитных цепей необходимо регулярно проверять, в каком состоянии находятся контактные соединения, и при необходимости подтягивать их. Не менее важно очищать контакты пыли, окисной пленки и грязи.

При обнаружении наличия электрического напряжения на одном из элементов конструкции, необходимо позаботится о ее качественном заземлении.

Не стоит экономить на проверке качества устройства защитного заземления, поскольку потери могут стать более затратными, чем оплата вызова электролаборатории.

Важно ознакомиться и прочитать:

- Расчет напряжения прикосновения

- Требования к переносному заземлению

- Схема заземления электрооборудования

Испытание на адгезию металлов в реальных условиях

17 июня 2013 г. | Packaging Insight

Трудно найти или разработать тест на адгезию металла, который можно было бы проводить на предприятии без переработки и при этом иметь достаточную значимость, чтобы отражать фактические процессы переработки. Величина сцепления с металлом представляет силу, необходимую для разделения слоев ламинированной структуры, и важна для понимания того, ведет ли себя металлизированная подложка в структуре должным образом.

Первым испытанием на сцепление с металлом стало испытание с помощью скотча 610. Это метод, при котором лента 3M 610 наносится на металлизированную поверхность пленки, а затем оттягивается под углом 180 градусов с контролируемой скоростью. Количество металла, перешедшего на ленту, определяет целостность сцепления металла с пленкой. По моему опыту, если адгезия металла уже явно плохая, металл не отделяется от пленки, так что это, по сути, тест на успех или отказ.

Это метод, при котором лента 3M 610 наносится на металлизированную поверхность пленки, а затем оттягивается под углом 180 градусов с контролируемой скоростью. Количество металла, перешедшего на ленту, определяет целостность сцепления металла с пленкой. По моему опыту, если адгезия металла уже явно плохая, металл не отделяется от пленки, так что это, по сути, тест на успех или отказ.

Еще один более подробный тест на адгезию к металлу, используемый компанией Celplast (MA-1), представляет собой модифицированную версию метода TP-105-92, опубликованного Ассоциацией металлизаторов, производителей покрытий и ламинаторов (AIMCAL). Он состоит из ламинированной структуры (см. схему ниже), которая лучше отражает процесс преобразования. В этом методе металлизированная пленка термосваривается с ламинатом EAA/бумага/фольга перед проведением испытания на растяжение.

Образцы шириной 1 дюйм помещаются в прибор для испытаний на растяжение и Т-образно отделяются на 90 градусов с металлизированной пленкой в неподвижной губке тестера на отслаивание и пленкой ЭАА в подвижной губке тестера на отслаивание. Испытания на отслаивание проводят через 45-180 минут после термосваривания.

Испытания на отслаивание проводят через 45-180 минут после термосваривания.

Используя наш метод испытаний MA-1, компания Celplast обеспечивает адгезию металлов на уровне 300 г/дюйм для стандартного металлизированного полиэстера CEL-MET, 600 г/дюйм для SUPERMET™ и 1000 г/дюйм для ULTRAMET™. Численные данные предоставляют столь необходимую информацию для проверки адгезии металла, но все еще существует потребность в более глубоком тестировании для получения более значимых результатов, отражающих процесс преобразования.

Чтобы еще на шаг приблизиться к воспроизведению того, что происходит в процессе конвертирования, был разработан метод испытаний Celplast MA-2. В этом методе на металлическую сторону наносится клей на основе растворителя из расчета 2,5 фунта на стопку слоя. Прозрачная полиэфирная пленка ламинируется на металлизированный полиэстер, и структура отверждается в течение 48-72 часов при температуре 35 градусов Цельсия.

Важно иметь возможность определить, где происходит отслоение, и с помощью этого метода можно определить различные виды отказа, как показано на диаграмме ниже.

При испытании MA-2 значение адгезии к металлу ULTRAMET составляет 500 г/дюйм, что свидетельствует о разрушении полиэфира или разрушении подложки (разрыв ПЭТ-пленки), что указывает на то, что прочность сцепления металла с пленкой выше, чем прочность сам полиэстер. Используя метод испытаний MA-2, мы смогли разработать лучшие пленки, отвечающие потребностям постоянно меняющейся перерабатывающей промышленности.

Следующей задачей будет разработка лабораторного теста на адгезию к металлу для клеев, не содержащих растворителей, что оказалось очень сложной задачей из-за высокой вязкости клеев, не содержащих растворителей.

-Наоми

Наоми Панагапка

Решения для клиентов

Металлизированные продукты Celplast

Предоставление лучшего в отрасли обслуживания клиентов

Методы испытаний на адгезию покрытий | Ресурсы

Чтобы покрытия работали удовлетворительно, они должны прилипать к подложкам, на которые наносятся. Для определения того, насколько хорошо покрытие приклеивается к подложке, можно использовать различные общепризнанные методы. Обычно используемые методы измерения выполняются с помощью ножа или тестера адгезии отрыва. После любого испытания важно зафиксировать, было ли нарушение сцепления адгезионным (разрыв на границе раздела покрытия и подложки), когезионным (разрыв в пленке покрытия или подложке) или нарушением адгезии (видимое отделение клея от самого себя). Многие национальные и международные стандарты требуют регистрации характера перелома.

Для определения того, насколько хорошо покрытие приклеивается к подложке, можно использовать различные общепризнанные методы. Обычно используемые методы измерения выполняются с помощью ножа или тестера адгезии отрыва. После любого испытания важно зафиксировать, было ли нарушение сцепления адгезионным (разрыв на границе раздела покрытия и подложки), когезионным (разрыв в пленке покрытия или подложке) или нарушением адгезии (видимое отделение клея от самого себя). Многие национальные и международные стандарты требуют регистрации характера перелома.

Что такое ножевой тест?

Этот простой тест требует использования универсального ножа для снятия покрытия. Он устанавливает, находится ли адгезия покрытия к подложке или к другому покрытию (в многослойных системах) на достаточном уровне. Производительность зависит как от степени сложности удаления покрытия с подложки, так и от размера удаленного покрытия.

С помощью ножа и направляющей для резки делается X-образный разрез через покрытие до подложки. В вершине острие ножа используется для попытки поднять покрытие с подложки или с покрытия под ним.

В вершине острие ножа используется для попытки поднять покрытие с подложки или с покрытия под ним.

Это очень субъективный тест, и его ценность зависит от опыта инспектора. Покрытие, которое имеет высокую степень когезионной прочности, может иметь худшую адгезию, чем покрытие, которое является хрупким и, следовательно, легко разрушается при зондировании. Нет известной корреляции с другими методами испытаний на адгезию (испытание на адгезию отрывом, лентой и т. д.).

Стандартный метод применения и проведения этого теста доступен в ASTM D6677 — Стандартный метод тестирования для оценки адгезии ножом.

Что такое тест ленты?

На металлических подложках более формальной версией ножевого теста является тест с лентой. Лента, чувствительная к давлению, наносится и удаляется поверх надрезов, сделанных в покрытии. Есть два варианта этого теста; тест ленты X-cut и тест ленты штриховки.

Тестовая лента X-cut в первую очередь предназначена для использования на рабочих местах. С помощью острого лезвия бритвы, скальпеля, ножа или другого режущего инструмента делается X-образный разрез через покрытие до подложки. Для обеспечения прямых срезов используется линейка из стали или другого твердого металла. Лента размещается в центре пересечения разрезов, а затем быстро удаляется. Затем область X-среза проверяется на предмет удаления покрытия с подложки или нижележащего покрытия и оценивается.

С помощью острого лезвия бритвы, скальпеля, ножа или другого режущего инструмента делается X-образный разрез через покрытие до подложки. Для обеспечения прямых срезов используется линейка из стали или другого твердого металла. Лента размещается в центре пересечения разрезов, а затем быстро удаляется. Затем область X-среза проверяется на предмет удаления покрытия с подложки или нижележащего покрытия и оценивается.

Тест с поперечной штриховой лентой в первую очередь предназначен для использования в лаборатории на покрытиях толщиной менее 5 мил (125 микрон). Он использует шаблон штриховки, а не шаблон X. Направляющая для резки или специальный крестообразный резак с несколькими предустановленными лезвиями необходим, чтобы убедиться, что надрезы расположены на правильном расстоянии друг от друга и параллельны. После того, как лента была наложена и снята, область разреза осматривается и оценивается.

Стандартный метод применения и проведения этих испытаний доступен в ASTM D3359. — Стандартные методы испытаний для оценки адгезии с помощью клейкой ленты.

— Стандартные методы испытаний для оценки адгезии с помощью клейкой ленты.

Что такое испытание на адгезию отрывом?

Более количественным испытанием на адгезию является испытание на отрыв, когда нагрузочное приспособление, обычно называемое тележкой или заглушкой, прикрепляется клеем к покрытию. При использовании портативного тестера адгезии отрыва, такого как PosiTest AT, нагрузка увеличивается до тех пор, пока тележка не будет снята. Сила, необходимая для отрыва тележки, или сила, которую тележка выдержала, дает предел прочности на растяжение в фунтах на квадратный дюйм (psi) или в мегапаскалях (МПа). Разрушение произойдет вдоль самой слабой плоскости внутри системы, состоящей из тележки, клея, системы покрытия и подложки, и будет обнажено поверхностью разрушения.

Этот метод испытаний максимизирует растягивающее напряжение по сравнению с напряжением сдвига, применяемым другими методами, такими как царапание или склеивание ножом, и результаты могут быть несопоставимы. Кроме того, измерения прочности на отрыв зависят от инструмента, используемого в тесте. Результаты, полученные с использованием разных устройств, или результаты для одних и тех же покрытий на подложках с разной жесткостью могут быть несопоставимы.

Кроме того, измерения прочности на отрыв зависят от инструмента, используемого в тесте. Результаты, полученные с использованием разных устройств, или результаты для одних и тех же покрытий на подложках с разной жесткостью могут быть несопоставимы.

Портативные тестеры адгезии отрыва работают с использованием механического (поворот вручную), гидравлического (масло) или пневматического (воздух) давления. Они классифицируются как фиксированно выровненные или самоустанавливающиеся в зависимости от их способности обеспечивать вертикальное усилие отрыва. Наилучшая воспроизводимость достигается, когда сила отрыва действует перпендикулярно тестируемой поверхности.

Наличие полного ассортимента моделей тестеров отрыва облегчает измерение адгезии покрытия практически на любой жесткой основе. Например, тележки 20 мм могут быть идеальными для типовой прочности сцепления покрытий на металле, пластике и дереве, тогда как тележки 50 мм более идеальны для покрытий с более низкой прочностью сцепления на каменных подложках, таких как бетон. Различные размеры тележки могут использоваться для удовлетворения особых потребностей измерения. Например, уменьшение размера тележки с 20 мм до 10 мм увеличивает диапазон отрыва датчика в 4 раза, что позволяет некоторым производителям точно измерять прочность сцепления более 12 000 фунтов на квадратный дюйм (82 МПа). Недорогие тележки устраняют необходимость повторного использования, значительно упрощая процесс подготовки, а также дают дополнительное преимущество, позволяя сохранять физические образцы для использования в будущем или подтверждения результатов испытаний отрыва.

Различные размеры тележки могут использоваться для удовлетворения особых потребностей измерения. Например, уменьшение размера тележки с 20 мм до 10 мм увеличивает диапазон отрыва датчика в 4 раза, что позволяет некоторым производителям точно измерять прочность сцепления более 12 000 фунтов на квадратный дюйм (82 МПа). Недорогие тележки устраняют необходимость повторного использования, значительно упрощая процесс подготовки, а также дают дополнительное преимущество, позволяя сохранять физические образцы для использования в будущем или подтверждения результатов испытаний отрыва.

Тестер адгезии PosiTest AT — это решение DeFelsko для точного проведения теста адгезии покрытия. Доступный как в ручном (PosiTest AT-M), так и в автоматическом (PosiTest AT-A) моделях тестер отрыва измеряет адгезию покрытий к металлу, дереву, бетону и другим жестким основаниям. Нажмите здесь, чтобы узнать больше о PosiTest AT.

Стандартный метод применения и проведения испытания на адгезию при отрыве доступен в ASTM D4541 — Стандартный метод испытания прочности покрытий при отрыве с использованием переносных тестеров адгезии и ISO 4624 — Краски и лаки — Испытание на отрыв для адгезия.

Что такое скребковый тест?

Испытание на царапание обычно проводится в лаборатории и ограничено испытанием на гладких, плоских поверхностях панелей. Адгезию определяют, проталкивая панели с покрытием под закругленный стержень или петлю, которые нагружаются в возрастающих количествах до тех пор, пока покрытие не будет удалено с поверхности подложки. Используется устройство, называемое прибором для проверки адгезии со сбалансированным лучом.

Стандартный метод применения и проведения этого теста доступен в ASTM D219.7 — Стандартный метод испытаний на адгезию органических покрытий путем адгезии соскребания.

Другие методы испытаний на адгезию

Существует множество других методов испытаний на адгезию. Некоторые из них включают использование машин для испытаний на растяжение с краской, нанесенной на подложку с текстильной полосой, встроенной в краску (машина для растяжения тянет подложку и ткань), или с нанесением краски между двумя листами подложки (машина для растяжения тянет оба листа).

ASTM D4145 описывает испытание на изгиб для определения гибкости и адгезии покрытий к предварительно окрашенным металлическим подложкам. Эти органические покрытия подвергаются нагрузкам при изготовлении изделий путем профилирования, гибки под давлением или других процессов деформации. Эти напряжения могут превышать гибкость или адгезионную прочность покрытия, что приводит к разрушению покрытия, обнажению подложки или потере адгезии к подложке. Это испытание является средством оценки способности системы покрытия выдерживать производственные нагрузки.

Испытание на формуемость и адгезию нанесенных в заводских условиях комплексных покрытий грунтовки/хромата с высоким содержанием цинка на сталь описано в ASTM 4146.