Узлы крепления рельса к балке, прижимная, упорная планка У1, П1, петушок

Компания изготавливает узлы крепления рельса к подкрановой металлической балке различных конфигураций. Узлы крепления для кранового рельса «КР» и железнодорожного «Р». Стыковые накладки для соединения рельса и подкладки под рельс.

Изготавливаем детали крепления крановых, железнодорожных и узкоколейных рельс к стальным балкам, к железобетонным балкам, к монолитным фундаментам, к подкрановым железобетонным плитам — по согласованным эскизам с заказчикам.

К стальным балкам Рельс КР70-КР140 крепится двухдырными прижимами (планками тип П и У), аналогично возможно крепление рельсов Р43-Р65; Рельс Р43-Р50 может крепится крючьями к подкрановым стальным и железобетонным балкам. Рельсы Р43-Р65 крепятся к монолитным основаниям, плитам ИП при помощи однодырных прижимов различных конфигурации. Возможна поставка фасонных прижимных пластин под сварку.

Узлы крепления кранового рельса:

- Прижимная планка П1, П2 ГОСТ 24741-81,

- Упорная планка У1, У2, У3 ГОСТ 24741-81;

- Болт с гайкой и шайбой для крепления планки прижимной-планки упорной, накладок стыковых;

- Накладка стыковая КР70/80, КР100, КР120, 140;

- Накладка температурного стыка ТС3 КР-70, ТС4 КР-80, ТС5 КР-100 , ТС6 КР-120, ТС7 КР-140.

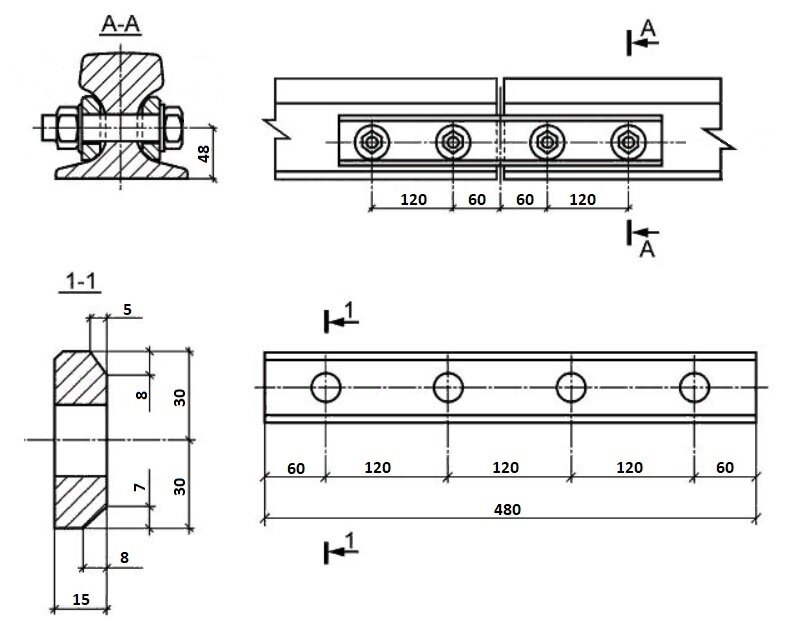

ГОСТ 24741-81. Узел крепления крановых рельсов к стальным подкрановым балкам :

Технические условия

Настоящий стандарт распространяется на узел крепления крановых рельсов по ГОСТ 4121-76 к стальным подкрановым балкам под мостовые электрические краны общего назначения легкого, среднего и тяжелого режимов работы, применяемые в зданиях и на открытых крановых эстакадах с расчетной сейсмичностью до 9 баллов включительно и эксплуатируемые в районах с расчетной температурой наружного воздуха минус 65°С и выше.

Прижимная и упорная плака

Марка узла крепления в зависимости от типа кранового рельса и температуры эксплуатации:

|

Марка узла крепления |

Тип кранового рельса |

Расстояние от оси подкрановой балки до оси узла крепления, мм |

Планка упорная |

Планка прижимная |

Болт |

Гайка |

Шайба |

|

70 |

КР 70 |

95 |

У1 |

П1 |

М24х46* ГОСТ 15589-70 |

М24. |

24.02* ГОСТ 11371-78 |

|

80 |

КР 80 |

100 |

П2 |

||||

|

100 |

КР 100 |

110 |

У2 |

П1 |

|||

|

120 |

КР 120 |

120 |

У3 |

||||

|

70ХЛ |

КР 70 |

95 |

У1ХЛ |

П1ХЛ |

М24х46* ГОСТ 7798-70 |

М24. |

|

|

80ХЛ |

КР 80 |

100 |

П2ХЛ |

||||

|

100ХЛ |

КР 100 |

110 |

У2ХЛ |

П1ХЛ |

|||

|

120ХЛ |

КР 120 |

120 |

У3ХЛ |

||||

|

Примечание. Длину болта следует принимать: |

|||||||

Упорная планка ГОСТ 24741-81

|

Обозначение упорной планки |

b(мм) |

b1(мм) |

S(мм) |

Масса(кг) |

Примечание |

|

|

85 |

65 |

8 |

0,9 |

|

|

У2 ; У2ХЛ |

85 |

65 |

10 |

1,1 |

|

|

У3 ; У3ХЛ |

85 |

65 |

12 |

1,4 |

|

|

Пример условного обозначения упорной планки У1 для расчетной температуры |

|||||

Прижимная планка ГОСТ 24741-81:

|

Обозначение планки |

b(мм) |

b1(мм) |

b2(мм) |

Масса(кг) |

Примечание |

|

П1 ; П1ХЛ |

125 |

55 |

70 |

2,4 |

|

|

П2 ; П2ХЛ |

115 |

50 |

65 |

2,2 |

|

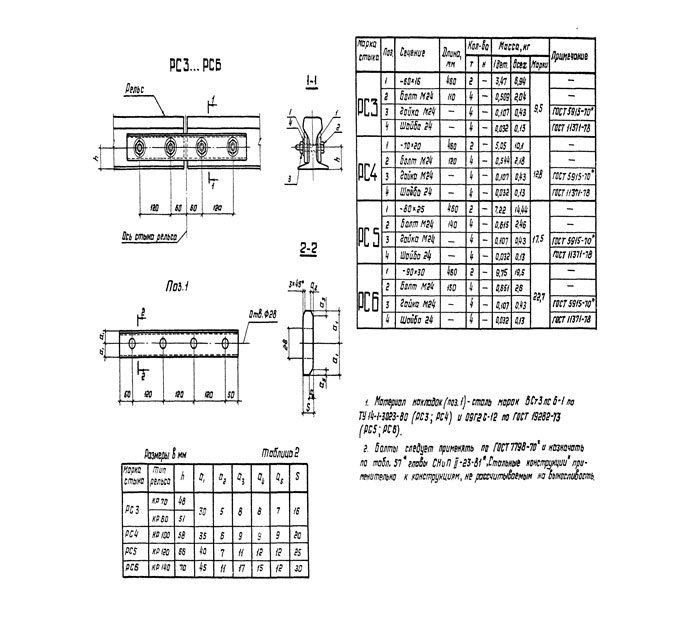

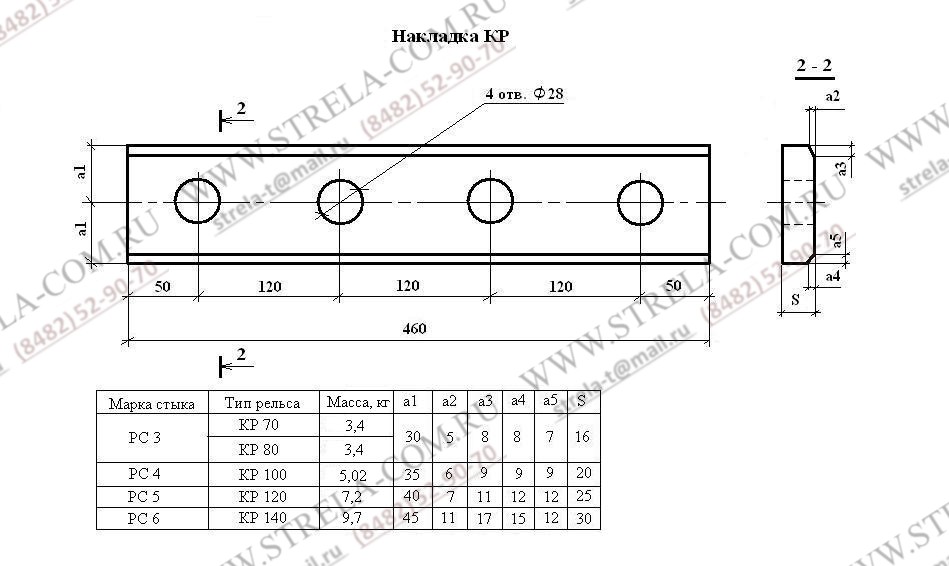

Накладка стыковая кранового рельса КР70,КР80,КР100,КР120,КР140:

|

Марка стыка |

Тип рельса |

Масса(кг) |

Примечание |

|

РС 3 |

КР 70 |

3,4 |

16 |

|

КР 80 |

3,4 |

16 |

|

|

РС 4 |

КР 100 |

5,02 |

20 |

|

РС 5 |

КР 120 |

7,2 |

25 |

|

РС 6 |

КР 140 |

9,7 |

30 |

|

Возможно изготовление накладок с радиусной контактной поверхностью (под шейку рельса)  ..140мм(длина болта измеряется за исключением головки),гайка М24,шайба граверная 24, ..140мм(длина болта измеряется за исключением головки),гайка М24,шайба граверная 24,вес приведен в таблице ниже. |

|||

Накладка для температурных стыков крановых рельс КР70,КР80,КР100,КР120,КР140

Температурные накладки для Р50 и Р65 на крановых путях:

Прижимы для крепления Рельсов Р43, Р50, Р65, Р75 размеры по согласованнию:

Пластины фасонные под приварку для крепления различных типов рельс:

Планка прижимная стыковая для крановых рельс КР100-140

Планка прижимная рядовая для крановых рельс КР100-140

Метизы М24 крепления крановых рельс: Вес теоретический, округление ящичными нормами

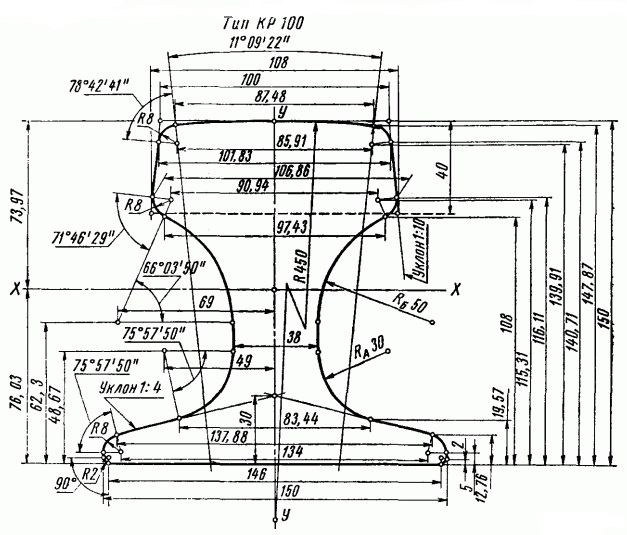

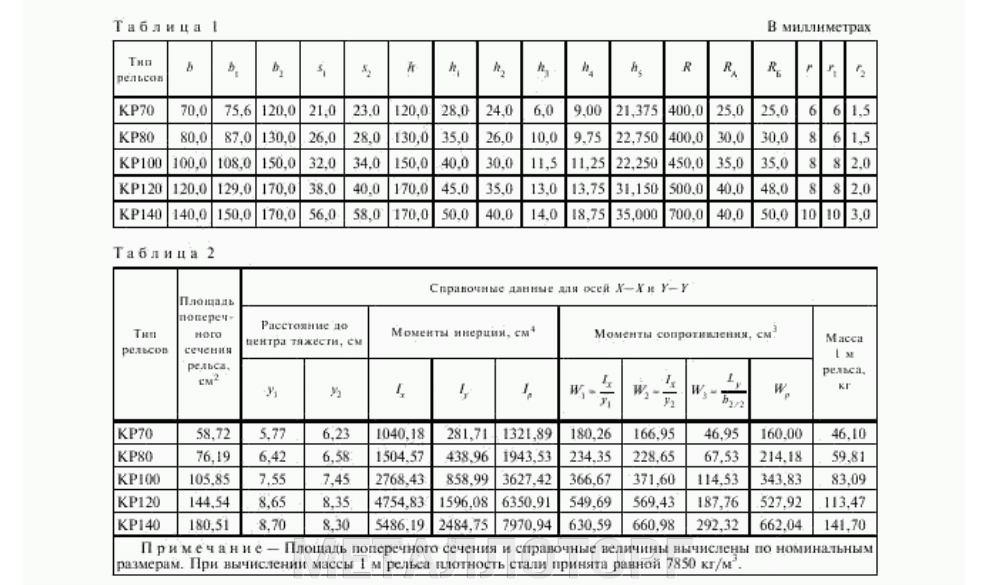

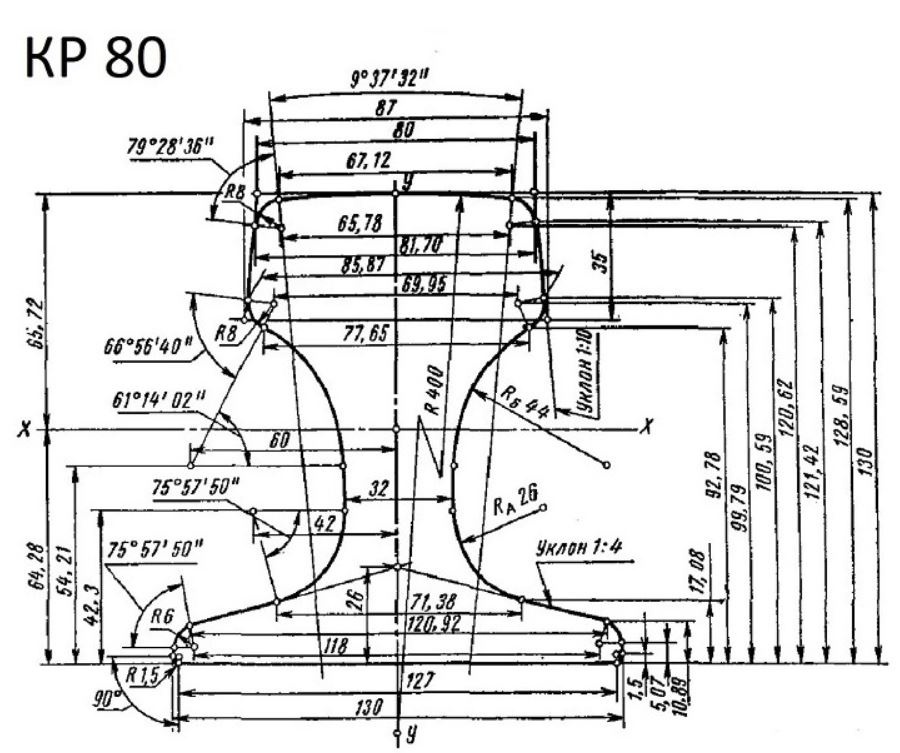

Рельсы крановые по ГОСТ — Энциклопедия по машиностроению XXL

Рис. 3. Стали основных профилей а — угловая равнополочная (по ГОСТ 8509—72) б — угловая не-равнополочная (по ГОСТ 8510—72) в — балки двутавровые (по ГОСТ 8239—72) г — швеллеры с уклоном» внутренних граней полок и швеллеры с параллельными гранями полок (по ГОСТ 8240—72) Э — тавровая (по ГОСТ 12492.3—72) е -рельсы крановые (по ГОСТ 4121 — 62 ). 3. Стали основных профилей а — угловая равнополочная (по ГОСТ 8509—72) б — угловая не-равнополочная (по ГОСТ 8510—72) в — балки двутавровые (по ГОСТ 8239—72) г — швеллеры с уклоном» внутренних граней полок и швеллеры с параллельными гранями полок (по ГОСТ 8240—72) Э — тавровая (по ГОСТ 12492.3—72) е -рельсы крановые (по ГОСТ 4121 — 62 ).

|

РЕЛЬСЫ КРАНОВЫЕ (по ГОСТ 4121-76 в ред. 1991 г.) [c.160]

Рельсы крановые по ГОСТу 4121—62 Основные размеры в мм [c.117]

Рельсы крановые по ГОСТу 4121—62) [c.247]

Т а б л и ц а 5. Рельсы крановые (по ГОСТ 4121 — 76 ) 5 [c.399]

Рельсы крановые по ГОСТ 4121—76 с изм. [c.423]

НБ-62 Рельсы крановые (по ГОСТ 4121-52) 0,50—0,73 0,60—1,0 1,15—0,30 0,075 0,060 75 — [c.174]

Для мостовых кранов применяются рельсы из проката квадратного сечения, железнодорожные рельсы узкой колен и специальные крановые рельсы по ГОСТ 4120-48 (табл. 24).

[c.814]

24).

[c.814]

Рельсы крановые специального профиля по ГОСТ 4120-48 [c.814]

ГОСТ 13556—85 предусматривает в зависимости от грузового момента для кранов с балочной стрелой Я == 32-i-63 м (на наибольшем вылете) и Яшах = 40-Т-80 м (наибольшее значение высоты подъема) для кранов с подъемной стрелой Я = 50 м и Ятах = 80 м (см, т. 2, п. IV.И). Осуществленные свободно стояш,ие краны имеют высоту подъема 6,6—96 м, приставные — до 150 м [19, 22]. Колея К крановых путей кранов по ГОСТ 13556—85 с грузовым моментом до 4000 кН-м и высотой до 80 м составляет 4,5 6 или 7,5 м в зависимости от нагрузки со стороны колеса на рельс. [c.473]

Рельсы крановые специального профиля по ГОСТ 4121-52 (рис. 58,в) [c.120]

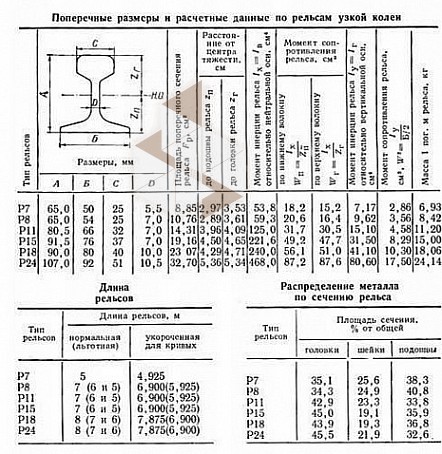

Основные размеры рельсов для железных дорог широкой колеи принимают но ГОСТ 6726—53, 7173—54, 7174—65 н 8161—63, а рельсов для железных дорог узкой колеи — по ГОСТ 6368—52 (табл. 1,21).В табл. 1.22 приведены данные для расчета железнодорожных рельсов, в табл. 1.23 —рельсов крановых и на кранах (по ГОСТ 4121—62).

[c.42]

1.22 приведены данные для расчета железнодорожных рельсов, в табл. 1.23 —рельсов крановых и на кранах (по ГОСТ 4121—62).

[c.42]

Подвесные тележечные перегружатели перемещаются по одному (однорельсовые тележки) или двум (крановые тележки) рельсам, которые крепятся с помощью кронштейнов к железобетонным и металлическим перекрытиям здания или к колоннам и стенам. Для однорельсовых путей используют двутавровые стальные балки, изготовляемые по ГОСТ 19425— 74, длиной 4—13 м. Для подвесных перегружателей с крановыми тележками применяют крановые рельсы. Стыки подвесных рельсовых путей выполняют сварными. При необходимости применяют разъемные стыки. [c.126]

Основные данные крановых рельсов в мм (по ГОСТ 4121—62) [c.302]

Ходовые колеса для рельсов из полосовой стали, крановых и железнодорожных рельсов. Ходовые колеса кранов с машинным приводом изготовляются из стального литья (сталь 55Л по ГОСТ 977-53) или с коваными стальными бандажами. Применение чугунных -колес допускается для машинного

[c.256]

Применение чугунных -колес допускается для машинного

[c.256]

Для краповых путей мостовых двухбалочных кранов применяются рельсы железнодорожные для дорог широкой колеи по ГОСТ 3547—47, 7173—54 и рельсы специального профиля по ГОСТ 4121—52. Крепление рельсов кранового пути мостовых опорных кранов можно выполнять различными способами, предохраняющими рельс от бокового и продольного сдвигов при работе крана. Крепление рельсов к подкрановым балкам чаще всего осуществляется прижимами и болтами (рис. 4.28). Применяется также способ крепления рельсов к подкрановым балкам с помощью крючьев (рис. 4.29). Этот способ неудобен в эксплуатации и обслуживании и ненадежен вследствие вытягивания крючьев или срезания их по резьбе. [c.116]

В качестве рельсов с выпуклыми головками применяют (рис. 7.26) крановые рельсы (а) типа КР по ГОСТ 4121—76 и железнодорожные рельсы (б) типа Р по ГОСТ 6368—52, а в качестве рельсов с плоскими головками — сталь квадратного профиля [в). В табл. 7.10 приведены данные для выбора рельсов в зависимости от давления на них ходового колеса.

[c.187]

В табл. 7.10 приведены данные для выбора рельсов в зависимости от давления на них ходового колеса.

[c.187]

Горизонтальное расстояние между осями рельсов кранового пути называется пролетом крана. Пролеты мостовых кранов должны быть увязаны с пролетами зданий. Так, для мостовых кранов они принимаются по ГОСТ 534—69 Краны мостовые. Пролеты . [c.63]

В табл. 69—71 обозначены рельсы Р8 — Р24 — узкоколейных железных дорог по ГОСТ 6368-52 КР70-КР140— крановые по ГОСТ 4121-62 Р38— Р43 — ширококолейных железных дорог по ГОСТ 3542-47. [c.73]

Подкрановые и подтележечные рельсы крепят на балках так, что исключается возможность их бокового и продольного смещения при передвижении и работе грузоподъемной машины. Для крановых путей мостовых однобалочных кранов применяют рельсы железнодорожной узкой колеи или сталь квадратного профиля с закругленными углами. Для крановых путей мостовых двухбалочных кранов применяют железнодорожные рельсы для дорог широкой колеи или крановые рельсы КР специального профиля по ГОСТ 4121 — 76. [c.370]

[c.370]

В качестве подтележечных и подкрановых рельсов применяют I) сталь прокатную полосовую по ГОСТ 103—57 марки Стбсп по ГОСТ 380—71 и сталь горячекатаную квадратную по ГОСТ 2591—71 марки Стбсп по ГОСТ 380-—71 2) рельсы железнодорожные узкой и широкой колеи (табл V.2.57) 3) рельсы крановые (табл. V.2.58). [c.324]

ТОЧНО уложеяных рельсах Диаметры и другие основные размеры крановых колес принимают по ГОСТ 3569—74. [c.95]

Передвижение крановой тележки по крановым балкам и кранового моста по подкрановым путям происходит на колесах с цилиндрической или конической рабочей поверхностью. Для безопасности работы в мостовых кранах применяются почти исключительно двух-ребордные колеса (фиг. 131). В качестве рельсов применяется квадратная или полосовая сталь, железнодорожные рельсы и специальные крановые рельсы по ГОСТу 4121-52. Во избежание возникновения [c.213]

Размеры ободьев крановых колес выбираются по ГОСТ 3569—60. Для ходовых колес необходимо обеспечить чистоту обработки поверхности катания вместе с внутренними частями реборд не ниже 5-го класса, а точность изготовления по диаметру катания не ниже С4. С целью компенсации неточностей укладки крановых рельсов и установки ходовых колес ширина рабочей части их ободьев принимается больше ширины головки рельса для двухребордных цилиндрических — на 30 мм и конических — на 40 мм, для колес тележек— 15—20 мм, для одноребордных колес — на 30 л ж.

[c.288]

Для ходовых колес необходимо обеспечить чистоту обработки поверхности катания вместе с внутренними частями реборд не ниже 5-го класса, а точность изготовления по диаметру катания не ниже С4. С целью компенсации неточностей укладки крановых рельсов и установки ходовых колес ширина рабочей части их ободьев принимается больше ширины головки рельса для двухребордных цилиндрических — на 30 мм и конических — на 40 мм, для колес тележек— 15—20 мм, для одноребордных колес — на 30 л ж.

[c.288]

В качестве подтележечных и подкрановых рельсов при-еняют 1) сталь прокатную полосовую по ГОСТ 103—57 и горячекатаную квадрат-ую по ГОСТ 2591—71 (марки Ст. 5 по ГОСТ 380—71) 2) рельсы железнодорож-ые узкой и широкой колеи (табл. 5.86) 3) рельсы крановые (табл. 5.87). [c.299]

Ширина поверхности катания двухре-бордного колеса крана принимается более ширины головки рельса на 30—40 мм, а для колес крановых тележек —на 1Е—20 мм, чем обеспечивается нормальная проходимость кранов и их тележек при недостаточно точно уложенных рельсах. Диаметры и другие основные размеры крановых колес принимаются по ГОСТ 3569—60. Конструкция колес ие стандартизирована.

[c.132]

Диаметры и другие основные размеры крановых колес принимаются по ГОСТ 3569—60. Конструкция колес ие стандартизирована.

[c.132]

ГОСТ 674—58 и -ГОСТ 6509—61 рекомендуется применять следующие типы П0дкран01вых рельсов железнодорожные—широкой колеи Р-38 (ГОСТ 3542—47) и Р-43, (ГОСТ 7173—54), рельсы крановые КР-70, КР 80, КР-100 и КР-120 (ГОСТ 4121—52) и квадратного сечения 140Х 140 (ГОСТ 2591—57) В отдельных случаях возможно применение рельса КР-140 (по специальным ЧМТУ) по согласованию, с зайодом-поставщиком. [c.205]

Расчет подтележечного рельса. В качестве этого рельса принимаем крановый рельс типа КР-70 по ГОСТ 4121-55 (табл. 78). Для уменьшения напряжений изгиба в рельсе между основными [c.169]

Основные размеры цилиндрических ходовых колес нормализованы ГОСТом 3569-47. Выбор диаметра ходовых колес для механизмов передвижения мостов и крановых тележек производится по табл. 18. Выбранные размеры ходовых колес проверяются на смятие, возникающее на площадках сонрикосновенпя колес с рельсами. [c.144]

[c.144]

Выбор рельса. В качестве подте-лежечных и подкрановых рельсов можно использовать рельсы как с выпуклой головкой (типы Р и КР), так и плоские. Полосовую и квадратную сталь желательно использовать в кранах сравнительно небольшой грузоподъемности, например в однобалочных (ГОСТ 22045-82) грузоподъемностью до 5 т. Крановые рельсы типа КР имеют стенку повышенной толщины и более широкую опорную поверхность по сравнению с железнодорожными рельсами типа Р, поэтому допускают большую нагрузку и обеспечивают более равномерную передачу ее на верхний пояс опорной балки. Рельсы этого типа предпочтительны для кранов большой грузоподъемности. [c.39]

Крепления рельсов крановых и подкрановых путей — ИЗГОТОВЛЕНИЕ МЕТАЛЛОКОНСТРУКЦИЙ в Екатеринбурге (расчет цены, стоимость тонны)

— Прижимные планки П

— Упорные планки У

— Прижимы и зажимы

— Крючья и стяжки

— Накладки рельсового стыка

— Накладки температурного стыка

Звоните: +7 (343) 201-31-70

Пишите: 2013170@mail. ru

Наши преимущества:

— Низкая стоимость изделий

— Высокое качество продукции

— Рассрочка платежа

— Быстрые сроки изготовления

—-

В наше время появилось большое количество разновидностей крепления рельсов. Виды крепления зависят от нагрузки на путь, от температурных режимов эксплуатации пути, от разновидности рельсов и тд.

При укладке пути используют следующие виды рельсов:

— узкоколейные рельсы Р-18, Р-24

— магистральные рельсы Р-43, Р-50, Р-65

— крановые рельсы КР-70, КР-80

— крановые рельсы усиленные КР-100, КР-120, КР-140

Рельсы крепят к подкрановой балке, железобетонному фундаменту и укладываю на деревянные шпалы.

При укладке рельсов Р-65, на магистральный путь используют: накладки 1Р65/2Р65, подкладки Д-65/ДН-65, костыли 165, деревянные шпалы и метизы.

При укладки рельсов Р-65 на крановый путь подкрановой балке используют 3 вида креплений:

— прижимные и упорные планки П-1/У-1 ГОСТ 24741-81

— прижимы рельсовые Р-65

— крючья крепления рельсов Р-65

При укладке рельсов Р-50 на железнодорожный путь применяют: накладки 1Р50, подкладки Д-50, костыли 165, деревянные шпалы и метизы.

Для крепления рельсов Р-50 на подкрановый путь к балке перекрытия применяют 3 типа креплений:

— прижимные планки П-2 и упорные планки У-2 по ГОСТ 24741-81

— рельсовые прижимы Р-50

— крюки крепления рельсов Р-50

Для укладки железнодорожных рельсов Р-43 применяют скрепления: подкладка Д-43, накладка Р-43, костыли, деревянные шпалы и метизы.

Чтобы закрепить рельсы на крановом пути к подкрановой балке, используют крепления:

— упорные планки У-1, прижимные планки П-1 изготовленные по ГОСТ 24741-81

— прижимы крепления рельсов Р-43

— крюки рельсовые Р-43

Для укладки узкоколейных рельсов Р-18, Р-24 используют: подкладки д-18/д-24, накладки р-18/р-24, метизы и костыли.

Так же данные рельсы используют при укладки подкранового пути механического крана, в этом случае применяют следующие материалы:

— прижимные и упорные планки по индивидуальным чертежам

— прижимы рельсовые Р-18/Р-24

— крючья крепления рельсов Р-18/Р-24

Планки подкранового пути (прижимные и упорные) готовят по ГОСТ 24741-81.

Используют сталь ст.3 и ст.09Г2С в зависимости от температурных режимов эксплуатации пути.

Самыми распространеными рельсами для укладки на подкрановом пути, являются крановые рельсы по ГОСТ 4121-96.

Крановые рельсы КР-70 крепят следующими материалами:

— прижимные планки П-1

— упорные планки У-1

— прижимы крановых рельсов КР-70

— крючья крепления КР-70

Чтобы закрепить рельсы крановые КР-80 к подкрановой балке и фундаменту используют:

— планки У-1 упорные

— планки П-2 прижимные

— прижим рельсовый КР-80

— крюковые крепления КР-80

Для укладки крановых рельсов КР-100 используют виды крепежа:

— планка упорная У-2

— планка прижимная П-1

— прижим крановый КР-100

— крюки КР-100 используют в редких случаях

Крановые рельсы КР-120 при укладке закрепляют креплениями:

— планка прижимная П-1

— планка упорная У-3

— прижим крановых рельсов КР-120

Прижимные крепления (прижимные и упорные планки) делают по ГОСТ 24741-81.

Сталь 3 используют при температурном режиме до -40С.

Сталь 09Г2С применяют при температурном режиме до -65С.

Для соединения крановых рельсов используют рельсовые накладки.

Накладки крановых рельсов:

— накладка кр-70, кр-80

— накладки кр-100, кр-120, кр-140

Рельсовые стыки крановых рельсов:

— накладка рельсового стыка РС-3 на рельсы кр-70, кр-80

— накладка рельсового стыка РС-4 на рельсы кр-100

— накладка рельсового стыка РС-5 на рельсы кр-120

— накладка рельсового стыка РС-6 на рельсы кр-140

Температурный стык, накладка температурного стыка:

— температурный стык ТС-3 на рельсы крановые КР 70

— температурный стык ТС-4 на рельсы крановые КР 80

— температурный стык ТС-5 на рельсы крановые КР 100

— температурный стык ТС-6 на рельсы крановые КР 120

— температурный стык ТС-7 на рельсы крановые КР 140

Основные технические характеристики крановых колес в сборе

Основные технические характеристики крановых колес в сборе Крановое колеса в сборе.Таблица основных технических характеристик крановых колес в сборе

| Размеры | Масса колеса, кг | Подшипник ГОСТ 5721-57 | Букса ГОСТ 21,191,33-74 | Максимальная статическая нагрузка | Тип рельса с выпуклой головкой | Ширина плоского рельса B0, мм | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| D | D1 | B | B1 | A | L | d | b | t | d2 | l | l1 | a | a1 | m | e | s | ||||||

| 200 | 230 | 50 | 80 | 353 | 150 | 50 | 12 | 43 | 13 | 82 | 167 | 150 | 68 | 20 | 4 | 30 | 38 | 3609 | БУ 100 | от 30 до 50 | Р24, Р38 | 40, 45, 50 |

| 250 | 290 | 70 | 110 | 376 | 185 | 55 | 14 | 48,5 | 17 | 82 | 152 | 175 | 75 | 20 | 5 | 30 | 54 | 3610 | БУ 110 | |||

| 320 | 360 | 80 | 120 | 414 | 200 | 70 | 16 | 59 | 17 | 82 | 172 | 200 | 80 | 20 | 5 | 30 | 81 | 3612 | БУ 130 | св. 50 до 100 50 до 100 | Р38, Р43, КР70 | 50, 55, 60 |

| 400 | 450 | 80 | 130 | 491 | 230 | 80 | 22 | 90 | 22 | 130 | 210 | 270 | 120 | 30 | 5 | 40 | 166 | 3618 | БУ 190 | |||

| 100 | 150 | 176 | св. 100 до 200 | Р38, Р43, КР50, КР70 | 50, 55, 60, 65, 70 | |||||||||||||||||

| 500 | 550 | 100 | 150 | 542 | 265 | 100 | 28 | 106 | 26 | 165 | 220 | 330 | 150 | 46 | 6 | 50 | 311 | 3622 | БУ 240 | |||

| 560 | 600 | 90 | 130 | 631 | 300 | 110 | 28 | 116 | 26 | 165 | 255 | 350 | 160 | 50 | 6 | 50 | 404 | 3624 | БУ 260 | св. 200 до 250 200 до 250 | Р43, Р50, КР70, КР80 | 60, 65, 70 |

| 630 | 680 | 100 | 150 | 614 | 280 | 110 | 28 | 132 | 33 | 165 | 255 | 400 | 180 | 50 | 8 | 60 | 472 | 3626 | БУ 280 | |||

| 130 | 180 | 29 | 492 | св. 250 до 320 | Р43, Р50, КР80, КР100 | 70, 75, 80 | ||||||||||||||||

| 710 | 770 | 110 | 160 | 629 | 290 | 125 | 32 | 132 | 33 | 165 | 260 | 400 | 180 | 50 | 8 | 60 | 549 | 3626 | БУ 280 | |||

| 130 | 180 | 330 | 569 | |||||||||||||||||||

| 150 | 200 | 669 | 719 | св. 320 до 500 320 до 500 | КР80, КР100 | |||||||||||||||||

| 800 | 880 | 110 | 170 | 712 | 315 | 140 | 36 | 148 | 33 | 260 | 310 | 460 | 210 | 54 | 8 | 60 | 795 | 3630 | БУ 320 | |||

| 150 | 210 | 378 | 823 | |||||||||||||||||||

| 170 | 250 | 772 | 1017 | св. 500 до 800 | КР100, КР120 | |||||||||||||||||

| 900 | 980 | 130 | 190 | 758 | 345 | 160 | 40 | 169 | 40 | 240 | 320 | 505 | 230 | 60 | 10 | 70 | 990 | 3634 | БУ 360 | |||

| 150 | 210 | 1050 | св. 800 до 1000 800 до 1000 | КР130, КР140 | ||||||||||||||||||

| 1000 | 1080 | 170 | 250 | 805 | 390 | 170 | 40 | 179 | 40 | 240 | 320 | 530 | 240 | 65 | 10 | 70 | 1565 | 3636 | БУ 380 | |||

Сделать заявку

Ваша заявка отправлена!

Ваша заявка отправлена!

Русский — RU

English — EN

ГОСТ Р 53866-2010 / Auremo

.

ГОСТ Р 53866−2010

Группа Б22

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КРАНОВЫЕ РЕЛЬСЫ

Технические характеристики

Рельсы крановые. Технические характеристики

Технические характеристики

OKS 45.080

OKP 09 2130

Дата введения 2011-04-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0−2004 «Стандартизация в Российской Федерации. Основные положения »

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Уральский институт металлов» (ОАО «УИМ»)

2 ПРЕДСТАВЛЕНО Техническим комитетом по стандартизации ТК 367 «Чугун, прокат, металлопродукция»

3 УТВЕРЖДЕНО И ВВЕДЕНО В ДЕЙСТВИЕ Федеральным агентством по техническому регулированию и метрологии 13 сентября 2010 г. N 243-Ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях в настоящий стандарт публикуется в ежегодно выпускаемом справочном указателе «Национальные стандарты», а текстовые изменения и дополнения — в ежемесячных указателях публикуемой информации «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомления и тексты песен также размещаются в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

В случае пересмотра (замены) или отмены настоящего стандарта уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомления и тексты песен также размещаются в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ИЗМЕНЕНО, опубликовано в ИУС № 11, 2016

Поправка Изготовитель из БД

1 Область применения

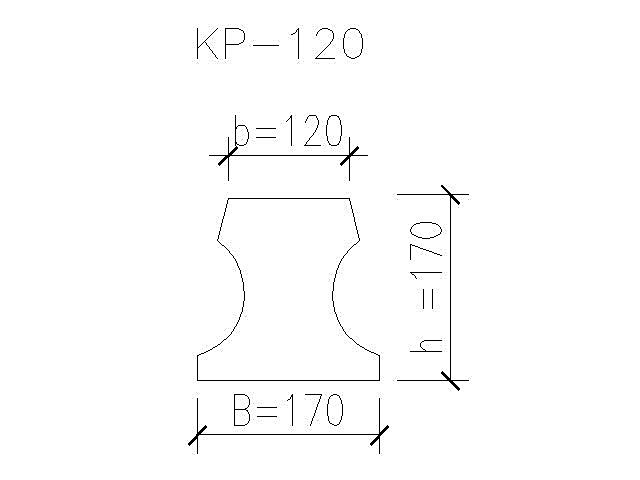

Настоящий стандарт распространяется на подкрановые рельсы (в дальнейшем — производство) типов КР70, КР80, КР100, КР120 и КР140, предназначенные для крановых путей.

2 Нормативные ссылки

В данном стандарте используются нормативные ссылки на следующие стандарты:

ГОСТ Р 8.563-2009 Государственная система обеспечения единства измерений. Методики (методы) измерений

ГОСТ Р 51685-2000 Рельсы железнодорожные. Общие технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

Методы испытаний на растяжение

ГОСТ 7502-98 Рулетка измерительная металлическая. Технические условия

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы.Метод отбора проб для определения химического состава

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, транспортировка и хранение

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости Твердость по Бринеллю

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный.Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536. 5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

5-87 (ИСО 629-82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.Сталь углеродистая 7-88 и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

Примечание — При использовании данного стандарта целесообразно проверять действие стандартных образцов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или ежегодно публикуется информационный знак «Национальные стандарты», публикуемый по состоянию на 1 января текущего года, и соответствующая информация публикуемых ежемесячных указателей, публикуемых в текущем году.Если эталонный стандарт заменен (изменен), при использовании этого стандарта следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменяется без замены, то ситуация, в которой данная ссылка применяется в той степени, которая не влияет на эту ссылку.

3 Классификация

3.1 Рельсы крановые подразделяются на:

типы (ширина головки):

— КР70;

— KR80;

— 100 КР;

— КР120;

— КР140;

прецизионный прокатный профиль:

— Б — высокий;

— В — обыкновенный.

4 Основные параметры и размеры

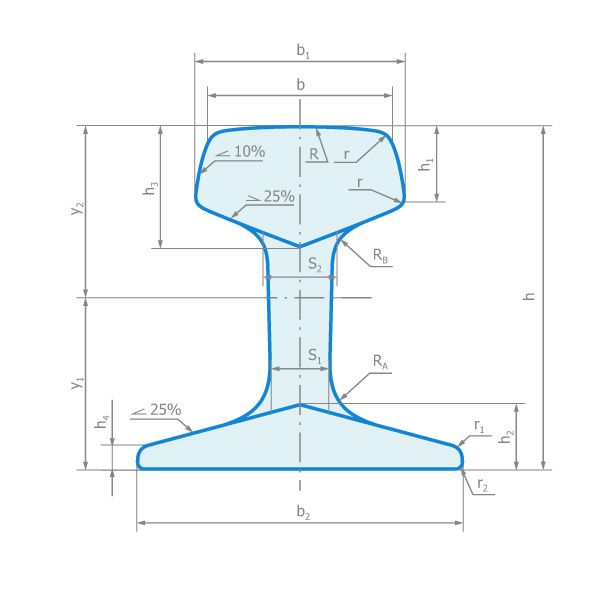

4.1 основная Форма и размеры поперечного сечения рельсов должны соответствовать рисункам 1 и 2 и таблице 1. Возможно изготовление рельсов других размеров и форм по чертежам, согласованным в установленном порядке.

Рисунок 1 — Рельсы поперечного сечения типа КР70

Рисунок 1 — Рельсы поперечного сечения KR70

Рисунок 2 — Поперечное сечение рельсов типов КР80, КР100, КР120 и КР140

Рисунок 2 — Поперечное сечение рельсов типов КР80, КР100, КР120 и КР140

Таблица 1 — Размеры поперечного сечения рельсов

В миллиметрах

| Тип рельса | ||||||

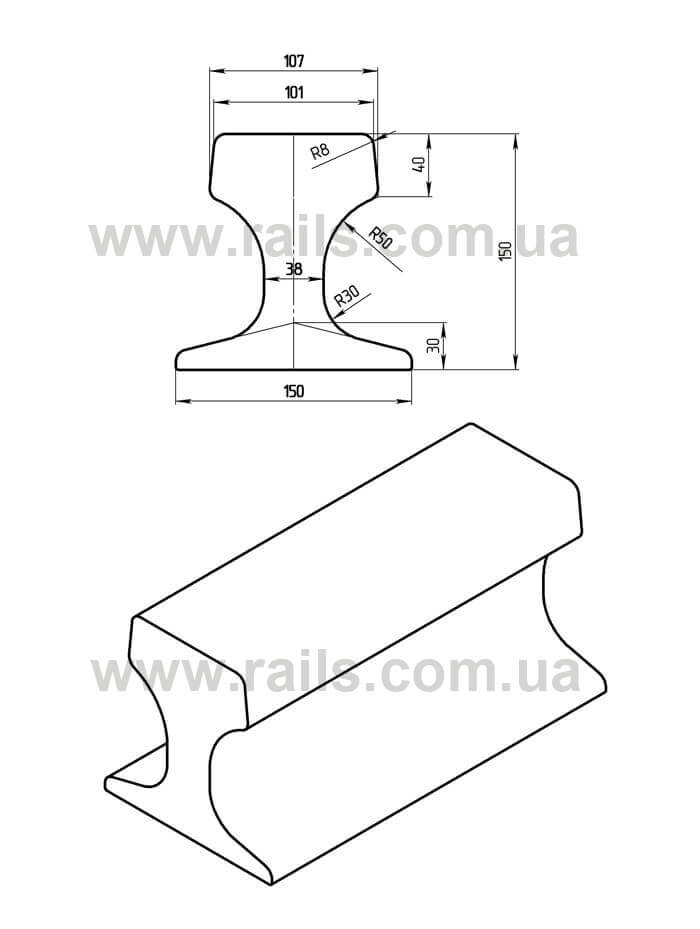

| KR70 | 70,0 | 75,6 | 120,0 | – | 21,0 | 23,0 |

| KR80 | 80,0 | 87,0 | 130,0 | 32,0 | – | — |

| KR100 | 100,0 | 108,0 | 150,0 | 38,0 | – | — |

| КР120 | 120,0 | 129,0 | 170,0 | 44,0 | – | — |

| KR140 | 140,0 | 150,0 | 170,0 | 60,0 | – | — |

Конец таблицы 1

В миллиметрах

| Тип рельса | |||||||||||

| KR70 | 120,0 | 28,0 | 24,0 | 37,45 | 9,00 | 400,0 | 25,0 | 25,0 | 6 | 6 | 1,5 |

| KR80 | 130,0 | 35,0 | 26,0 | – | 9,75 | 400,0 | 26,0 | 44,0 | 8 | 6 | 1,5 |

| KR100 | 150,0 | 40,0 | 30,0 | – | 11,25 | 450,0 | 30,0 | 50,0 | 8 | 8 | 2 |

| KR120 | 170,0 | 45,0 | 35,0 | – | 13,75 | 500,0 | 34,0 | 56,0 | 8 | 8 | 2 |

| KR140 | 170,0 | 50,0 | 70,0 | – | 18,75 | 700,0 | 40,0 | 60,0 | 10 | 10 | 3 |

Примечания 1 На рельсах KR120 и KR140 возможно увеличение радиуса до 20 мм. 2 позволил уменьшить размер до 2% при нарезке калибров на рулонах. | |||||||||||

4.2 Поперечное сечение Контрольные значения площади для осей и массы 1 м рельса показаны в таблице 2.

Таблица 2 — Контрольные значения для осей

| Тип рельса | Площадь поперечного сечения, см | Исходное значение для осей и | ||||

| Расстояние до центра тяжести, см | Момент инерции, см | |||||

| KR70 | 60,47 | 5,74 | 6,26 | 1055,67 | 272,59 | 1328,26 |

| KR80 | 81,84 | из 6.47 | 6,53 | 1523,69 | 468,55 | 1992,24 |

| KR100 | 113,44 | 7,63 | из 7,37 | 2805,88 | 919,52 | 3725,40 |

| KR120 | 150,69 | 8,69 | 8,31 | 4794,22 | 1671,96 | 6466,18 |

| KR140 | 187,24 | 8,75 | 8,25 | 5528,27 | 2608,71 | 8136,98 |

Конец таблицы 2

| Тип рельса | Базовое значение для осей и | Масса 1 м рельса, кг | |||

Момент сопротивления см | |||||

| KR70 | 183,91 | 168,64 | 45,43 | 166,03 | 47,47 |

| KR80 | 233,37 | 233,34 | 72,08 | 218,71 | 64,24 |

| KR100 | 367,86 | 380,72 | 122,66 | 350,92 | 89,05 |

| KR120 | 551,69 | 576,92 | 196,70 | 535,59 | 118,29 |

| KR140 | 632,07 | 670,09 | 306,91 | 673,89 | 146,98 |

Примечание — Площадь поперечного сечения и справочные значения рассчитываются исходя из номинальных размеров. | |||||

4.3 Рельсы в соответствии с заказом, длина изготовления:

— габаритная — 9,0; 9,5; 10,0; 10,5; 11,0; 11,5 и 12,0 м;

— случайный — от 4,0 до 12,0 м.

По согласованию сторон рельсы изготавливаются другого размера.

4.4 допуски на размеры рельсов не должны превышать указанные в таблице 3.

Таблица 3

В миллиметрах

| Тип рельса | Максимальное отклонение при точной прокатке | ||||||

высота рейки | ширина подошвы | ширина головы | толщина горловины | длина измерительной рейки | |||

| Б | В | B | В | ||||

| KR70 KR80 KR100 | ± 0,8 | ± 1,0 | + 1,0 -2,5 | + 1,0 Ис 3. | + 1,0 К 2,0 | + 1,0 -1,5 | ± 50 |

| КР120 КР140 | ± 1,2 | + 1,0 Is 3,0 | + 1,0 -3,5 | + 1,0 -2,5 | + 1,2 -1,7 | ||

Размеры без указания предельных отклонений, заданные для построения калибров и контролируемые при производстве прокатных валков.

4.5 Отклонение поперечного сечения рельса от симметрии относительно вертикальной оси не должно превышать 0,6 мм в головке и 2,0 мм в подошве.

4.6 Рельсы изготавливаются без отверстий под болты. По согласованию с потребителем рельсы изготавливаются с отверстиями под болты на одном или обоих концах. Расположение и размер отверстий под болты устанавливаются по желанию потребителя.

4,7 Общая кривизна рельса не должна превышать% длины рельса:

— 0,08 — в горизонтальной плоскости;

— 0,06 — в вертикальной плоскости.

4.8 Местные отклонения рельса от прямолинейности не должны превышать 1,5 мм при длине основания 1,0 м.

4.9 Отклонение концов рельсов от прямолинейности в горизонтальной и вертикальной плоскостях не должно превышать 2,0 мм при контрольной длине 1,0 м.

4.10 Кручение рельса не должно превышать 1,5 мм.

4.11 Вогнутость подошв рельсов не допускается. Общая выпуклость подошвы и выпуклость в средней части подошвы, равная ширине головы, не должна превышать значений, приведенных в таблице 4.

Таблица 4

В миллиметрах

| Тип рельса | Общая выпуклость | Выпуклость в средней части подошвы |

| не более | ||

| KR70 | 1,25 | 0,50 |

| KR80 | 1,50 | 0,60 |

| KR100 | 1,75 | 0,80 |

| KR120 | Из 2.00 | 0,90 |

| KR140 | 2,50 | Из 1,00 |

4.12 Концы направляющих должны быть обрезаны равномерно. Косые концы не должны превышать 5 мм. На концах реек не допускаются заусенцы более 4 мм.

Примеры обозначений рельсов:

Рельс крановый типа КР100, высокоточная прокатка Б, длина 12,0 м, по ГОСТ Р 53866-2010:

Рельс КР100-Б-12,0-ГОСТ Р 53866−2010

Тогда обычная точность прокатки По произвольной длине ГОСТ Р 53866-2010:

Рельс КР100-В-ГОСТ Р 53866−2010

5 Технические требования

5.1 Рельсы, изготовленные в соответствии с требованиями настоящего стандарта, технологического регламента, утвержденного в установленном порядке.

5.2 Рельсы изготовлены из углеродистой стали 63, химический состав ковша которой должен соответствовать указанным в таблице 5.

Таблица 5

| Массовая доля элементов,% | |||||||

| Углерод | Марганец | Кремний | Сера | фосфор | Хром | Никель | Медь |

| не более | |||||||

| 0,53−0,73 | 0,60−1,00 | 0,15−0,35 | 0,035 | 0,040 | 0,30 | 0,30 | 0,30 |

Рельсы могут изготавливаться из марок стали по ГОСТ Р 51685.

5.3 допуски на массовую долю элементов в готовых путях от пределов, указанных в таблице 5, не должны превышать,%:

| уголь — | ; |

| марганец — | ± 0,03; |

| кремний | ; |

| фосфор | +0,005; |

| сера | +0,005. |

Предельные отклонения массовой доли хрома, никеля и меди в готовых дорожках от пределов, указанных в таблице 5, не нормируются.

5.4 Механические свойства рельсов и твердость на их поверхности должны соответствовать указанным в таблице 6.

Таблица 6

5.5 На поверхности рельсов не допускаются трещины, закаты, раскатка пленки, трещины и выкатная грязь. Устранить дефекты мелкой продольной обрезкой или зачисткой, если глубина не превышает:

— для рельсов типа КР70 и КР80 — 1.5 мм, а в средней трети ширины подошвы — 0,7 мм;

— рельсы типов КР100, КР120 и КР140 — 2,0 мм, в средней трети ширины подошвы — 1,0 мм.

Поперечные дефекты резки и сварки не допускаются.

5.6 На поверхности рельсов допускаются раскатывания, пузыри, риски, вмятины и рабинны, если глубина не превышает половины допусков, указанных в 5.5.

5.7 На концах рельсов не допускаются следы усадки, расслоения и трещин.

5.8 Флокулянты в рельсах не допускаются.

5.9 Этикетка и упаковка

5.9.1 На шейку каждого рельса в горячем состоянии при прокатке рельса наносится выпуклая маркировка, содержащая:

— условное обозначение производителя;

— рельсового типа;

— две последние цифры года изготовления рельсов;

— обозначение направления качения стрелки (стрелка при перекатывании конца рельса направлена вперед).

5.9.2 На шейке каждого рельса с той же стороны, что и нанесенные выпуклые метки, горячим тиснением наносится число плавления.

(Изм. ИКС N 11-2016).

5.9.3 В конце каждого рельса в холодном состоянии наносится маркировка:

— количество плавок — подошв;

— штамп о приемке продукции, подтверждающий приемку продукции службой технического контроля производителя, на голове.

5.9.4 Рельсы дополнительно маркируются несмываемой мазкой белой краской путем принятия клейма контура торца головки рельса.

5.9.5 Потребители подкрановых рельсов по требованию упаковываются в связки с присоединением по ГОСТ 7565.

6 Правил приемки

6.1 Общие правила приемки рельсов — по ГОСТ 7566.

6.2 Стороны принимают Рельсы. Партия плавильных рельсов считается однотипной и сопровождаемой документом о качестве, удостоверяющим соответствие рельсов требованиям настоящего стандарта и содержащим:

— наименование или обозначение производителя;

— рельсового типа;

— марка стали;

— количество рельсов с указанием их длины и веса;

— дата выдачи документа о качестве;

— номер вагона или другого транспортного средства;

— наименование и адрес покупателя;

— номер заказа (договора).

Документ о качестве должен быть подписан службой технического контроля производителя.

Приемка рельсов проводится отделом технического контроля производителя. Приемка осуществляется по результатам приемочного контроля, включая приемочные испытания и постоянный контроль.

6.3 Контроль размеров и качества поверхности осуществляется на каждом рельсе.

6.4 Приемочные испытания рельсов проводят для каждой плавки.Для контроля качества рельсов взято:

1 Козуэй пробадля анализа химического состава стали;

— один образец от одного рельса или обвязки — для определения механических свойств рельсов путем испытания на растяжение и твердости на беговой поверхности головки.

В контрольном месте теперь взяты по одной пробе с одного рельса каждого пятого заезда.

Механические свойства и твердость рельсов обеспечиваются химическим составом стали и технологией изготовления рельсов и при общей массовой доле углерода и одной четвертой массовой доли марганца (C + Mn) не менее 0.72 процента контролю не подлежат. Определение механических свойств и твердости рельсов в этом случае проводится по желанию потребителя.

При неудовлетворительных результатах испытаний рельсов хотя бы по одному показателю на них проводится повторное испытание удвоенной выборки. Результаты повторных испытаний окончательны.

6.5 Определение химического состава стали Потребитель при необходимости проводит анализ проб, взятых с готовых рельсов с требованиями 5.3.

7 методов испытаний

7.1 Отбор проб для определения химического состава стали проводят по ГОСТ 7565. Определение химического состава стали проводят по ГОСТ 18895, ГОСТ 22536.0 по ГОСТ 22536.5, ГОСТ 22536.7 ГОСТ 22536.9.

Допускается определение химического состава стали другими методами, аттестованными по ГОСТ Р 8.563.

7.2 Размер и форма поперечного сечения рельса контролируют на расстоянии 100-200 мм от торца.Диаметр отверстий под болты, размеры, определяющие их расположение, и косинус концов реек контролируются средствами контроля допуска — шаблонами. Шаблоны должны быть откалиброваны в установленном порядке и соответствовать прецизионной прокатке рельсов определенного типа.

7.3 Длину рельсов измеряют металлической рулеткой по ГОСТ 7502 или другими средствами, обеспечивающими требуемую точность измерения.

7.4. Общая кривизна рельсов оценивается визуально в положении «стоя на подошве».

При необходимости общая кривизна рельсов рассчитывается по величине прогиба, измеряемой по максимальному зазору между поверхностью рельса и стальной струной, натянутой между ее концами.

7.5 Определение отклонений от прямолинейности рельсов осуществляется по наибольшему зазору между поверхностью рельса и контрольной линией (хордой или касательной).

7.6 крутка рельсов определяется на конце рельса в положении «стоя на подошвах» величиной максимального зазора, измеренного с помощью щупа, между наземной стойкой управления и основанием рельса для ног.

7.7 Поверхность Качество рельсов проверяется визуально.

7.8 Связка на концах рельсов контролируется пробной вырубкой стружки, раскол которой считается признаком расслоения.

7.9 Определение механических свойств рельсов при испытании на растяжение по ГОСТ 1497 на цилиндрических образцах начального диаметра 6 мм и начальной расчетной длины 30 мм. Образец вырезают с вершины головки в области галтеля. как можно ближе к поверхности.

7.10 Твердость по беговой поверхности рельсов определяют по ГОСТ 9012.

7.11 Контроль рельсов на хлопьях производится по методике производителя.

8 Транспортировка и хранение

8.1 Рельсы для транспортировки и хранения — по ГОСТ 7566.

Рельсы transporterowych железнодорожным, речным и морским транспортом согласно транспортным правилам, действующим на соответствующем виде транспорта.

8.2 Погрузка и крепление рельсов осуществляется в соответствии с [1].

По согласованию с потребителем рельсы-транспортеры индивидуально или плотно соединены в жгуты с соединением по ГОСТ 7566.

8.3 погрузка и транспортировка не повредить подкрановые рельсы. Не допускается падение подкрановых рельсов с высоты более 1 м.

При хранении крановые рельсы должны укладываться таким образом, чтобы не допускать деформации и ухудшения их прямолинейности.

9 Руководство по эксплуатации

Крановые рельсы эксплуатировать в оборудовании кранов с соблюдением правил безопасности [2].

10 Гарантия производителя

Изготовитель гарантирует соответствие подкрановых рельсов требованиям настоящего стандарта при выполнении установленных требований по транспортировке и хранению рельсов, монтажу и эксплуатации кранов.

Гарантийный срок хранения подкрановых рельсов без ограничений, гарантийный срок эксплуатации 18 месяцев со дня ввода крана в эксплуатацию.

Библиография

| [1] Технические условия размещения и крепления грузов в вагонах и контейнерах утверждены МПС России 27 мая 2003 г. N ТСМ-943 | |

| [2] Правила безопасности ПБ 10 −382−00 | «Правила устройства и безопасной эксплуатации кранов», утвержденные постановлением Госгортехнадзора России от 31.12.99 № 98 |

ГОСТ 15598-70 / Auremo

ГОСТ 15598-70

Группа В72

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТРУНКА СТАЛЬНОЙ ПРОВОЛОКИ

Технические характеристики

Стальная струна для фортепиано. Технические характеристики

МКС 77.140.65

ОКП 12 2100

Дата введения 1971−01−01

ВНЕСЕН постановлением Комитета стандартов, мер и средств измерений при Совете Министров СССР № 296 от 6 марта 1970 г.

Ограничение ответственности по протоколу №3-93 Межгосударственный совет по стандартизации, метрологии и сертификации (ICS 5-6-93)

Издание с изменениями № 1, 2, утвержденными в марте 1985 г. и октябре 1988 г. (IUS 6-85, 1-89)

ИЗМЕНЕНО, опубликовано в IUS N 9, 2005 г.

Поправка, внесенная производителем в базу данных

. Настоящий стандарт распространяется на стальную проволоку, предназначенную для изготовления струн для музыкальных инструментов.

1. ВИДЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Проволока выпускается двух классов:

класс 1 — с высокими упругими свойствами;

Класс 2 — с нормальными упругими свойствами.

1.2. Диаметр проволоки и предельное отклонение должны соответствовать указанным в таблице 1.

Таблица 1

мм

| Номинальный диаметр проволоки | Предельное отклонение | |

| 1 класс | Класс 2 | |

| 0,200 | ± 0,006 | ± 0,004 |

| 0,250 | ||

| 0,280 | ||

| 0,300 | ||

| 0,350 | ||

| 0,380 | ± 0,010 | |

| 0,400 | ||

| 0,450 | ± 0,005 | |

| 0,500 | ||

| 0,600 | ||

| 0,700 | ||

| 0,775 | ||

| 0,80049 | ± 0,015 | |

| 0,850 | ||

| 0,875 | ||

| 0,900 | ||

| 0,925 | ||

| 0, | ||

| 0, | ||

| 0, | ||

| 1,050 | ||

| 1075 | ||

| 1,100 | ||

| 1,125 | ||

| 1,15043 | 1,15043 | 1,15044|

| 1,250 | ||

| 1,275 | ||

| 1,300 | ||

| 1,350 | ||

| Одна тысяча четыреста | 4 | |

| ± 0,020 | ||

| 1,500 | ||

| 1,550 | ||

| 1,600 | ||

Предельные отклонения проволоки 1-го класса в одной катушке не должны превышать 0.01 мм.

1.3. Овальность проволоки 1-го класса диаметром от 0,200 до 0,350 мм должна быть не более 0,006 мм, диаметром 0,350 мм более не более 0,01 мм. Овальность проволоки 2-го класса должна быть не более 0,005 мм.

Пример обозначения проволоки 1 класса диаметром 0,800 мм:

Проволока 1-0,800 ГОСТ 15598-70.

Раздел 1. (Измененная редакция, Ред. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволока должна изготавливаться в соответствии с требованиями настоящего стандарта из углеродистой стали с массовой долей углерода от 0,83 до 1,05% по ГОСТ 1050-88, ГОСТ 14959-79, ГОСТ 1435-99 или другим нормативно-техническим требованиям. документация. Марка стали

выбирает производитель в зависимости от диаметра требуемых механических свойств проволоки.

2.2. Механические свойства проволоки должны соответствовать указанным в табл.2.

Таблица 2

| Класс 1 | Класс 2 | ||||||

| Диаметр проволоки, мм | Предел прочности, Н / мм (кгс / мм) | Кажущийся предел текучести, Н / мм (кгс / мм) | Предел прочности, Н / мм (кгс / мм) | Кажущийся предел текучести, Н / мм (кгс / мм) | Число скручиваний у двух скрученных проволок | ||

| не менее | |||||||

| 0,200 | |||||||

| 0,250 | |||||||

| 0,280 | 2550 (260) | ||||||

| 0,300 | |||||||

| 0,350 | – | — | |||||

| 0,380 | 1230 (125) | ||||||

| 0,400 | |||||||

| 0,450 | |||||||

| 0,500 | |||||||

| 0,600 | |||||||

| 0,700 | |||||||

| 0,7143 | 0,714620 | ||||||

| 0,800 | |||||||

| 0,825 | |||||||

| 0,850 | 2400 (245) | 1750 (180) | 2550 (260) | 1230 (125) | |||

| 0,875 | |||||||

| 0,900 | |||||||

| 0,925 | |||||||

| 0,950 | |||||||

| 0,9675 | 1180 (120) | ||||||

| 1,000 | |||||||

| 1,025 | |||||||

| 1,050 | |||||||

| 1,075 | |||||||

| 1,1004 | 1,1004 | 2250 (230) | 1650 (170) | 2450 (250) | 1130 (115) | 18 | |

| 1,175 | |||||||

| 1,200 | |||||||

| 1,225 | |||||||

| 1,250 | |||||||

| 1,27543 | |||||||

| 1,27544 | 1960 (200) | 1550 (160) | 2300 (235) | 1030 (105) | |||

| 1,450 | |||||||

| 1,500 | |||||||

| Одна тысяча пятьсот пятьдесят | |||||||

| 1,600 | 980 (100) | ||||||

Примечание.Условный предел упругости проволоки 2-го класса диаметром от 0,200 до 0,700 мм введен с 01.07.92 г.

2.1, 2.2. (Измененная редакция, Ред. N 2).

2.3. Поверхность провода должна быть чистой, светлой, без следов окалины, ржавчины, не иметь видимых невооруженным глазом дефектов. Шероховатость поверхности не должна превышать Ra 0,32 мкм по ГОСТ 2789-73.

Контроль шероховатости поверхности оголенной проволоки диаметром 0,775 мм и более.

(Измененная редакция, Ред.№ 1, 2).

2.4. Проволока не должна ломаться или трескаться после намотки на стержень восьми витков, диаметр которых равен диаметру испытуемой проволоки.

(Измененная редакция, Ред. N 2).

2,5. Проволока не должна расслаиваться при испытании на кручение.

Проволока считается прославилась, если при испытании на кручение до разрушения основной излом гладкий и перпендикулярный оси проволоки.

2,5 б. Проволока диаметром 0,775 мм и более должна находиться в равновесии.Проволока считается находящейся в равновесии, если лежащая на плоскости проволока длиной 3 м образует кольцо диаметром не менее 350 мм.

2,5 а, 2,5 б. (Добавлено, Ред. N 2).

2,5. Проволока изготавливается в рулонах, состоящих из одного сегмента. Обмотка провода должна быть правильной сепараторной ряда и обеспечивать свободную намотку витков провода.

При освобождении от перемычек катушки провод не вынимается в «восьмерке».

(Измененная редакция, Ред. N 2).

2.6. Масса мотка проволоки должна соответствовать нормам, указанным в табл.3.

Таблица 3

| Диаметр проволоки, мм | Масса рулона, кг |

| От 0,200 до 0,400 вкл. | 0,5−3,0 |

| «0,450» 0,700 « | 1,0−3,0 |

| «0,775» 1,350 « | 1,0−5,0 |

| SV. 1,350 | 1,0-8,0 |

Примечание.По желанию заказчика проволока изготавливается в мотках массой до 30 кг.

(Измененная редакция, Ред. N 1).

2.7. (Удалено, Ред. N 1).

3А. ПРАВИЛА ПРИЕМКИ

3A.1. Телеграмму принимают партии. Партия должна состоять из проволоки одной марки стали, одного диаметра, одного класса и должна иметь документ о качестве, содержащий: товарный знак

или наименование и товарный знак производителя;

символьный провод;

результаты испытаний;

количество витков;

масса нетто;

Номер партии.

(Измененная редакция, Ред. N 2).

3A.2. Диаметр и качество поверхности проволоки проверяется для каждой катушки.

3A.3. Для проверки временного сопротивления, набивания, скручивания из партии проволоки отбирают 10% витков, но не менее трех мотков партии; для контроля предела текучести берется 5% мотков, но не менее трех мотков.

Контроль шероховатости проволоки производитель проводит периодически, но не реже одного раза в квартал. В этом случае отбирают 5% мотков, но не менее трех мотков партии, прошедшей приемочные испытания.

3A.4. При неудовлетворительных результатах проверки хотя бы одного из показателей проводится повторная проверка по этому показателю с удвоенным количеством мотков. Результаты повторных тестов распространяются на всю партию.

В случае неудовлетворительных результатов периодических испытаний испытания переводятся в приемку.

3А.3, 3А.4. (Измененная редакция, Ред. N 2).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Для каждого испытания берут один и тот же образец провода с двух концов катушки.

3.2. Диаметр проволоки измеряют в двух взаимно перпендикулярных направлениях одним и тем же поперечным сечением рычажным микрометром по ГОСТ 4381-87 или другим средством измерения соответствующей точности.

3.3. Внешний осмотр проводится визуально без использования увеличительных приборов.

3.4. Испытание проволоки на растяжение проводят по ГОСТ 10446-80.

3.5. Испытание провода на обмотке проводят по ГОСТ 10447-93.

3.6. Испытания на кручение двух соседних уложенных друг за другом образцов проводят по ГОСТ 1545-80на образцов с расчетной длиной, равной 100.Для скручивания образцов прикладывают усилие предварительного натяжения, которое не должно превышать 2% от общей номинальной прочности на разрыв. Оба образца равномерно закручены по винтовой линии со скоростью не более 60 об / мин.

Проба прослаивает, когда скручивание проводится до полного разрушения образца. Кручение испытывает одиночный образец проволоки.

Обследование переломов, произведенных без использования увеличительных приборов.

3,7. Шероховатость поверхности проволоки проверяют профилированием профилометров или других устройств для контроля шероховатости проволоки в соответствии с методом, приведенным в Приложении.

3.8. Кажущийся предел текучести определяется графически по диаграмме растяжения, полученной на машине для испытаний на растяжение. Обработка и расчет машинных диаграмм осуществляется методом определения условного предела текучести по ГОСТ 1497-84.

3,6−3,8. (Измененная редакция, Ред. N 2).

3.9. При определении равновесия отрезок проволоки свободно кладут на плоскость и, если проволока образует кольцо, измеряют диаметр сформированного кольца металлической линейкой по ГОСТ 427-75.

3.10. Взвешивание пакетов партии, а при необходимости и катушек, находящихся на весах, обеспечивает точность взвешивания 1%.

3.9, 3.10. (Добавлено, Ред. N 2).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

4.1. Каждую катушку проволоки необходимо связать не менее чем в трех местах, равномерно расположенных по окружности проволоки катушки в соответствии с ГОСТ 3282-74 или другой нормативно-технической документацией. Катушки с проволокой одного размера могут быть соединены посылками.Масса бухты (бухт) не должна превышать 80 кг.

(Измененная редакция, Ред. N 1).

4.2. Проволока должна быть покрыта консервирующим маслом НГ-203А по ОСТ 38.01436-87 или К-17 ГОСТ 10877-76 или другими аналогичными маслами по свойствам. Провод запроса клиента не смазан.

Рулоны колючей проволоки следует обернуть упаковочной бумагой ГОСТ 8828-89 или парафинированной бумагой ГОСТ 9569-79, а затем поместить в металлические банки или бочки с нормативно-технической документацией.

По согласованию с потребителем при отгрузке проволоки в контейнерах и однородным потребителям допускается упаковка проволоки в бумагу.

(Измененная редакция, Ред. N 1, 2).

4.3. Вес груза не должен превышать 300 кг. Формирование пакетов в транспортные пакеты осуществляется по ГОСТ 24597-81 и в соответствии с правилами перевозки грузов.

(добавлено, Ред. N 2).

4.3. На каждом шаре должна быть надежно прикреплена этикетка с указанием:

а) товарного знака или наименования и товарного знака производителя;

б) условный провод;

C) номер партии.

4.4. При упаковке проволоки в жесткую тару для каждого места упаковки необходимо указать:

а) товарный знак или наименование и товарный знак производителя;

б) обозначение провода;

дюйма) вес нетто;

г) количество мотков.

4.3, 4.4. (Измененная редакция, Ред. N 2).

4.5. (Удалено, Ред. N 1).

4.6. Проволочные перевозки всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Размещение и крепление грузов в транспортных средствах для перевозки по железной дороге должны соответствовать техническим условиям погрузки и крепления грузов, утвержденным МПС СССР.

Допускаются перевозки проволоки в универсальных контейнерах по ГОСТ 15102-75, ГОСТ 20435-75, ГОСТ 22225-76.

Транспортировка троса мелкими или вагонными партиями.

(Измененная редакция, Ред. N 2).

4.7. Транспортная маркировка — по ГОСТ 14192-96.

4.8. Хранение проволоки осуществляется по ГОСТ 15150-69 на срок хранения 5.

4,6−4,8. (Добавлено, Ред. N 1).

4.9. Упаковка, маркировка, транспортировка и хранение провода, отправляемого на Крайний Север или в приравненные к нему районы, должны соответствовать ГОСТ 15846-79.

(добавлено, Ред. N 2).

APP (обязательно). СПОСОБ ПРОВЕДЕНИЯ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ СТРУНЫ СТАЛЬНОЙ ПРОВОЛОКИ

APP

Обязательно

Метод устанавливает порядок выполнения шероховатости стальной рояльной проволоки.

1. ОТБОР И ПОДГОТОВКА ПРОБЫ МЕТОДОВ

Для контроля шероховатости отбираются образцы длиной от 50 до 70 мм. Образцы должны быть простыми. Необходимо очистить поверхность образца.Очистка поверхности проводится:

обезжиривание в горячем трихлорэтане при температуре 60-70 ° С в течение 3-5 мин;

ватный тампон для обезжиривания, смоченный метиловым спиртом;

стирка в проточной горячей воде 1-2 мин.

2. УПРАВЛЕНИЕ

2.1. Измерение шероховатости поверхности проволоки проводят в продольном направлении (см. Чертеж).

Рисунок

2.2. Контролируемый образец проволоки закрепляют в приспособлении так, чтобы измеряемая поверхность была параллельна плоскости измерения и датчику.

2.3. После монтажа образец придерживают пятикратный размер параметра шероховатости.

3. ОБРАБОТКА РЕЗУЛЬТАТОВ ПРОВЕРКИ

3.1. Результаты значений параметра шероховатости контролируемых образцов заносят в журнал и составляют документ о качестве с указанием количества выбранных для контрольных катушек.

3.2. Для измерения параметра шероховатости берут среднее арифметическое результатов пяти измерений.

(Измененная редакция, Ред.№ 2).

Электронный текст документа

подготовлен ЗАО «Кодекс» и проверен:

официальное издание

Проволока металлическая. Часть 2: Сб. Стандарты. —

М .: ИПК Издательство стандартов, 2003

ГОСТ 82-70 / Auremo

ГОСТ 82-70

Лента Q23

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОРЯЧЕКАТАНОЙ УНИВЕРСАЛЬНЫЙ ШИРОКОПОЛОСНЫЙ ПРОКАТ

Ассортимент

Лента стальная горячекатаная широкая универсальная. Размеры

МКС 77.140,50

ОКП 09 7100

Дата введения 1972−01−01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Решением Комитета стандартов, мер и средств измерений при Совете Министров СССР от 06.11.70 N 1646

3. ВЗАМЕН ГОСТ 82-57

4. СПРАВОЧНАЯ НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

| Обозначение ссылочного документа | Номер позиции |

| ГОСТ 1577-93 | 11 |

| ГОСТ 5521-93 | 11 |

| ГОСТ 6713-91 | 11 |

| ГОСТ 11269-76 | 11 |

| ГОСТ 14637-89 | 11 |

| ГОСТ 19281-89 | 11 |

| ГОСТ 27772-88 | 11 |

5.Ограничение ответственности Протоколом № 2-92 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ИЗДАНИЕ (Акбари 2012) с Изменениями № 1, 2, 3, 4, утвержденное в ноябре 1978 г., сентябре 1982 г., октябре 1986 г., октябре 1987 г. (IUS 12-78, 12-82, 1-87, 1-88 ).

1. Настоящий стандарт распространяется на прокат горячекатаный широкополосный шириной от 200 до 1050 мм и толщиной от 6 до 60 мм, прокатанный на универсальных станах.

Показатели технического уровня, установленные настоящим стандартом, предназначены для высшей и первой категорий качества.

2. Толщина и ширина широкополосного проката должны соответствовать нормам, указанным в таблице.

| Ширина, мм | Масса 1 м ленты, кг толщина, мм | |||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 14 | |

| 200 | 9,42 | 10,99 | 12,56 | 14,13 | 15,70 | 17,27 | 18,84 | 21,98 |

| 210 | 9,89 | 11,54 | 13,19 | 14,84 | 16,49 | из 18.13 | из 19,78 | В 23.08 |

| 220 | 10,36 | от 12.09 | 13,82 | 15,54 | 17,27 | 19,00 | из 20,72 | 24,18 |

| 240 | 11,30 | 13,19 | от 15.07 | 16 и 96 | 18,84 | из 20,72 | из 22,61 | 26,28 |

| 250 | 11,78 | из 13.74 | 15,70 | 17,66 | из 19,63 | 21,59 | из 23,55 | 27,48 |

| 260 | 12,25 | 14,29 | 16,33 | 18,37 | из 20.41 | 22,45 | 24,49 | из 28,57 |

| 280 | 13,19 | из 15,39 | 17,58 | из 19,78 | 21,98 | 24,18 | 26,38 | 30,77 |

| 300 | 14,13 | 16,49 | 18,84 | 21,20 | из 23.55 | из 25.91 | 28,26 | 32,97 |

| 320 | от 15.07 | 17,58 | 20,10 | из 22,61 | К 25.12 | 27,63 | 30,14 | 35, 17 |

| 340 | 16,01 | 18,68 | 21,35 | 24,02 | 26,69 | 29,36 | из 32.03 | 37,37 |

| 360 | 16 и 96 | из 19.78 | из 22,61 | 25,43 | 28,26 | от 31.09 | из 33.91 | из 39,56 |

| 380 | 17,90 | 20,88 | 23,86 | 26,85 | 29,83 | 32,81 | 35,80 | из 41,76 |

| 400 | 18,84 | 21,98 | К 25.12 | 28,26 | 31,40 | 34,54 | Из 37.68 | 43,96 |

| 420 | из 19,78 | В 23.08 | 26,38 | 29,67 | 32,97 | 36,27 | из 39,56 | 46,16 |

| 450 | 21,20 | 24,73 | 28,26 | 31,79 | из 35,33 | 38,86 | 42,39 | 49,46 |

| 460 | из 21,67 | 25,28 | из 28.89 | 32,5 | 36,11 | 39,72 | 43,33 | 50,55 |

| 480 | из 22,61 | Is 26,37 | 30,14 | из 33.91 | из 37,68 | 41,44 | 45,21 | 52,75 |

| 500 | из 23,55 | 27,48 | 31,40 | из 35,33 | 39,25 | 43,18 | 47,10 | 54,95 |

| 520 | 24,49 | из 28.57 | 32,66 | 36,74 | 40,82 | 44,9 | 48,98 | 57,15 |

| 530 | 24,96 | 29,12 | из 33,28 | из 37,44 | 41 и 61 | 45,77 | 49,93 | 58,25 |

| 560 | Is 26,37 | 30,77 | 35, 17 | из 39,56 | 43,96 | 38,35 * | 52,75 | 61,54 |

| 600 | 28,26 | 32,97 | Из 37.68 | 42,39 | 47,10 | 51,81 | 56,52 | 65,94 |

| 630 | 29,67 | К 34,62 | из 39,56 | 44,51 | 49,46 | 54,40 | 59,35 | 69,24 |

| 650 | К 30,62 | из 35,72 | 40,82 | 45,92 | 51,03 | 56,13 | 61,23 | 71,44 |

| 670 | 31,53 | 36,80 | 42,15 | 47,30 | 52,59 | 57,80 | 63,10 | 73,60 |

| 700 | 32,97 | 38,46 | 43,96 | 49,46 | 54,95 | 60,44 | 65,94 | 76,93 |

| 750 | Из 35.33 | из 41.21 | 47,10 | 52,99 | 58,88 | 64,76 | из 70,65 | из 82,43 |

| 800 | из 37,68 | 43,96 | 50,24 | 56,52 | 62,80 | 69,08 | 75,36 | 87,92 |

| 850 | 40,04 | для 46,71 | 53,38 | Было 60,05 | 66,73 | 73,40 | 80,07 | 93,42 |

| 900 | 42,39 | 49,46 | 56,52 | Из 63.59 | из 70,65 | 77,72 | 84,78 | 98,91 |

| 950 | 44,75 | 52,20 | 59,66 | 67,12 | 74,58 | 82,03 | 89,49 | 104,41 |

| 1000 | 47,10 | 54,95 | 62,80 | из 70,65 | 78,50 | 86,35 | 94,20 | 109,90 |

| 1050 | 49,46 | 57,70 | 65,94 | 74,18 | из 82.43 | 90,67 против | 98,91 | 115,40 |

_______________

* Соответствует оригиналу. — Обратите внимание на базу данных производителя.

Продолжение

| Ширина, мм | Масса 1 м ленты, кг толщина, мм | ||||||

| 16 | 18 | 20 | 22 | 25 | 28 | 30 | |

| 200 | К 25.12 | 28,26 | 31,40 | 34,54 | 39,25 | 43,96 | 47,10 |

| 210 | 26,38 | 29,67 | 32,97 | 36,27 | из 41.21 | 46,16 | 49,46 |

| 220 | 27,63 | от 31.09 | 34,54 | 37,99 | 43,18 | 48,36 | 51,81 |

| 240 | 30,14 | из 33.91 | из 37,68 | из 41,45 | 47,10 | 52,75 | 56,52 |

| 250 | 31,40 | из 35,33 | 39,25 | 43,18 | 49,06 | 54,95 | 58,88 |

| 260 | 32,66 | 36,74 | 40,82 | 44,90 | 51,03 | 57,15 | 61,23 |

| 280 | 35, 17 | Из 39.56 | 43,96 | 48,36 | 54,95 | 61,54 | 65,94 |

| 300 | из 37,68 | 42,39 | 47,10 | 51,81 | 58,88 | 65,94 | из 70,65 |

| 320 | 40,19 | из 45.22 | 50,24 | 55,26 | 62,80 | 70,34 | 75,36 |

| 340 | 42,70 | 48,04 | 53,38 | 58,72 | 66,73 | 74,73 | 80,07 |

| 360 | Из 45.22 | 50,87 | 56,52 | из 62,17 | из 70,65 | из 79,13 | 84,78 |

| 380 | 47,73 | 53,69 | 59,66 | 65,63 | 74,58 | 83,52 | 89,49 |

| 400 | 50,24 | 56,52 | 62,80 | 69,08 | 78,50 | 87,92 | 94,20 |

| 420 | 52,75 | 59,35 | 65,94 | 72,53 | из 82.43 | 92,32 | 98,91 |

| 450 | 56,52 | из 63,59 | из 70,65 | 77,72 | 88,31 | 98,91 | 105,98 |

| 460 | 57,78 | 65,0 | 72,22 | 79,44 | 90,28 | 101,11 | 108,33 |

| 480 | 60,29 | 67,82 | 75,36 | из 82.89 | 94,20 | 105,50 | 114,04 |

| 500 | 62,80 | из 70,65 | 78,50 | 86,35 | 98,13 | 109,90 | 117,75 |

| 520 | 65,31 | 73,48 | 81,64 | 89,8 | 102,05 | 114,30 | 122,46 |

| 530 | 66,57 | 74,89 | 83,21 | 91,53 | 104,01 | 116,49 | 124,82 |

| 560 | 70,33 | 79,12 | 87,92 | 96,71 | 109,90 | 123,08 | 131,88 |

| 600 | 75,36 | 84,78 | 94,20 | 103,62 | 117,75 | 131,88 | 141,30 |

| 630 | из 79.13 | 89,02 | 98,91 | 108,80 | 123,64 | 138,47 | 148,37 |

| 650 | 81,64 | 91,85 | 102,05 | 112,26 | 127,56 | 142,87 | 153,08 |

| 670 | 84,10 | 94,60 | 105,18 | 115,60 | 131,50 | 147,40 | 157,78 |

| 700 | 87,92 | 98,91 | 109,90 | 120,89 | 137,38 | 153,86 | 164,85 |

| 750 | 94,20 | 105,90 | 117,75 | 129,53 | 147,19 | 164,85 | 176,63 |

| 800 | 100,48 | 113,04 | 125,60 | 138,16 | из 157.00 | 175,84 | 188,40 |

| 850 | 106,76 | 120,11 | 133,45 | 146,80 | 166,81 | 186,83 | 200,18 |

| 900 | 113,04 | из 127,17 | 141,30 | 155,43 | 176,63 | 197,82 | 211,95 |

| 950 | 119,32 | 134,24 | 149,15 | 164,07 | 186,44 | 208,81 | 223,73 |

| 1000 | 125,60 | 141,30 | из 157.00 | 172,70 | 196,25 | 219,80 | 235,50 |

| 1050 | 131,88 | 148,37 | 164,85 | 181,34 | 206,06 | 230,79 | 247,28 |

Продолжение

| Ширина, мм | Масса 1 м ленты, кг толщина, мм | ||||||

| 32 | 36 | 40 | 45 | 50 | 55 | 60 | |

| 200 | 50,24 | 56,52 | 62,80 | Из 70.65 | 78,50 | 86,35 | 94,20 |

| 210 | 52,75 | 59,35 | 65,94 | 74,18 | из 82,43 | 90,67 против | 98,91 |

| 220 | 55,26 | из 62,17 | 69,08 | 77,72 | 86,35 | 94,98 | 103,62 |

| 240 | 60,29 | 67,82 | 75,36 | 84,78 | 94,20 | 103,62 | 113,04 |

| 250 | 62,80 | Из 70.65 | 78,50 | 88,31 | 98,13 | 106,94 | 117,75 |

| 260 | 65,31 | 73,48 | 81,64 | 91,85 | 102,05 | 112,55 | 122,46 |

| 280 | 70,34 | из 79,13 | 87,92 | 98,91 | 109,90 | 120,89 | 131,88 |

| 300 | 75,36 | 84,78 | 94,20 | 105,98 | 117,75 | 129,52 | 141,30 |

| 320 | Из 80.38 | 90,43 | 100,48 | 113,04 | 125,60 | 138,16 | 150,72 |

| 340 | 85,41 | 96,08 | 106,76 | 120,11 | 133,45 | 146,80 | 160,14 |

| 360 | 90,43 | 101,74 | 113,04 | из 127,17 | 141,30 | 155,43 | 169,56 |

| 380 | 95,46 | 107,39 | 119,32 | 134,24 | 149,15 | 164,06 | 178,98 |

| 400 | 100,48 | 113,04 | 125,60 | 141,30 | из 157.00 | 172,70 | 188,40 |

| 420 | 105,50 | 118,69 | 131,88 | 148,37 | 164,85 | 181,34 | 197,82 |

| 450 | 113,04 | из 127,17 | 141,30 | 158,96 | 176,63 | 194,29 | 211,95 |

| 460 | 115,55 | 130,0 | 144,44 | 162,50 | 180,55 | 198,61 | 216,66 |

| 480 | 120,55 | 135,65 | 150,72 | 169,56 | 188,40 | 207,24 | 226,18 |

| 500 | 125,60 | 141,30 | из 157.00 | 176,63 | 196,25 | 215,88 | 235,50 |

| 520 | 130,62 | 146,95 | 163,28 | 183,69 | 204,1 | 224,51 | 244,92 |

| 530 | 133,14 | 149,78 | 166,42 | 187,22 | 208,03 | 228,83 | 249,63 |

| 560 | 140,67 | 158,25 | 175,84 | 197,82 | 219,80 | 241,78 | 263,76 |

| 600 | 150,72 | 169,56 | 188,40 | 211,95 | 235,50 | 259,05 | 282,60 |

| 630 | 158,26 | 178,04 | 197,82 | 222,55 | 247,28 | из 272.00 | 296,73 |

| 650 | 163,28 | 183,69 | 204,10 | 229,61 | 255,13 | 281,64 | 306,15 |

| 670 | 168,40 | 189,40 | 210,36 | 236,70 | 263,00 | 289,27 | 315,60 |

| 700 | 175,84 | 197,82 | 219,80 | 247,28 | 274,75 | 302,22 | 329,70 |

| 750 | 188,40 | 211,95 | 235,50 | 264,94 | 294,38 | 323,81 | 353,25 |

| 800 | 200,96 | 226,08 | 251,20 | 282,60 | из 314.00 | 345,40 | 376,80 |

| 850 | 213,52 | 240,21 | 266,90 | 300,26 | 333,63 | 366,90 | 400,35 |

| 900 | 226,08 | 254,34 | 282,60 | 317,93 | 353,25 | 388,58 | 423,90 |

| 950 | 238,64 | 268,47 | 298,30 | 335,59 | 372,88 | 410,16 | 447,45 |

| 1000 | 251,20 | 282,60 | из 314.00 | 353,25 | 392,50 | 431,75 | 471,00 |

| 1050 | 263,76 | 296,73 | 329,70 | 370,91 | 412,13 | 453,34 | 494,55 |

(Измененная редакция, Ред. N 4).

По желанию заказчика возможно изготовление широкополосного проката шириной 160, 170, 180, 190, 350, 440, 550, 580 и 710 мм.

Примечание. При расчете массы 1 м широкополосного проката (номинального размера) плотность стали равна 7.85 г / см.

1; 2. (Измененная редакция, Ред. N 1, 3, 4).

3. Прокат изготавливается длиной от 5 до 12 м, а по желанию потребителя — от 2 до 18 м:

произвольной длины;

мерная длина;

кратная калибровочная длина.

(Измененная редакция, Ред. N 3).

Пример обозначения универсального широкополосного проката марки Ст.3БР, толщиной 20 мм, шириной 500 мм Реброво с классом кривизны А:

.

4, 5.(Удалено, Ред. N 3).

6. Предельные отклонения размеров широкополосного проката должны соответствовать:

толщина:

толщина до 20 мм вкл. мм;

толщиной от 22 мм до 30 мм вкл. мм;

толщиной от 32 до 50 мм вкл. мм;

толщиной 55 мм и более мм;

ширина:

ширина до 400 мм вкл. мм;

ширина от 420 до 800 мм вкл. мм;

шириной 850 мм и более мм;

длина (размерная и многомерная):

толщиной до 12 мм вкл.+15 мм;

толщиной от 14 мм до 25 мм вкл. +25 мм;

толщиной 28 мм +35 мм.

(Измененная редакция, Ред. N 3).

7. Для Реброво кривизна ленты, производимой в двух классах: класс высокой точности изготовления и класс точности изготовления классического B.

Локальная кривизна ветви Длина полосы на 1 м не должна превышать:

1 мм для класса А;

2 мм для класса B.

Общая кривизна не должна превышать локальную кривизну 1-метровой полосы взлетно-посадочной полосы в метрах.

(Измененная редакция, Ред. N 2).

8. Допустимая выпуклость боковых граней не должна превышать:

3 мм — толщина полосы до 12 мм включительно;

4 мм — толщина полосы от 14 до 20 мм цил .;

5 мм при толщине полосы 22 мм и более.

Размеры полосы не должны превышать предельных отклонений по ширине.

9. Размер арендной платы за широкополосный доступ не должен превышать:

для первой категории:

0.3% ширины в поперечном направлении;

0,3% длины в продольном направлении;

для высшей категории:

0,3% ширины в поперечном направлении;

0,3% длины, но не более 10 мм в продольном направлении.

10. Прямоугольность обрезного конца, мм. Аренда широкополосного полотна не должна превышать:

для первой категории:

1,5% ширины для широких полос до 500 мм;

1,0% шириной для полос шириной более 500 мм;

для высшей категории:

1.5% ширины, но не более 5 мм шириной полосы до 500 мм;

1,0% по ширине для полос шириной более 500 мм.

11. Марки стали и технические требования — по ГОСТ 14637, ГОСТ 19281, ГОСТ 27772, ГОСТ 1577, ГОСТ 6713, ГОСТ 5521, ГОСТ 11269.

9−11. (Измененная редакция, Ред. N 3).

Электронный текст документа

подготовлен ЗАО «Кодекс» и проверен:

в официальном издании

Листовой прокат.

Ассортимент: Сб.Стандарты. —

М .: СТАНДАРТИНФОРМ, 2012

4* ГОСТ 15526-70

4* ГОСТ 15526-70 4* ГОСТ 5915-70

4* ГОСТ 5915-70

При расчете веса 1 м рельса плотность стали принимается равной 7850 кг / м.

При расчете веса 1 м рельса плотность стали принимается равной 7850 кг / м. 0

0