Рукавные фильтры — принцип работы, схема и устройство

В процессе производства и работы технологического оборудования часто возникают сложности с образованием пыли. Данная проблема не обошла стороной горнодобывающие, металлургические, цементные, мукомольные, химические производства и предприятия. Для сохранения здоровья рабочих, минимизации выбросов в атмосферу и продления срока службы станков и агрегатов необходимо очищать воздух и газы от пыли. Среди множества видов пылеулавливающего оборудования широкое применение, благодаря эффективности очистки и универсальным характеристикам, получили рукавные фильтры. В данном материале мы расскажем о принципах работы рукавных фильтров, основных технических характеристиках, схеме конструкции и устройстве. Также можно ознакомиться со статьей по рукавным фильтрам для очистки газов

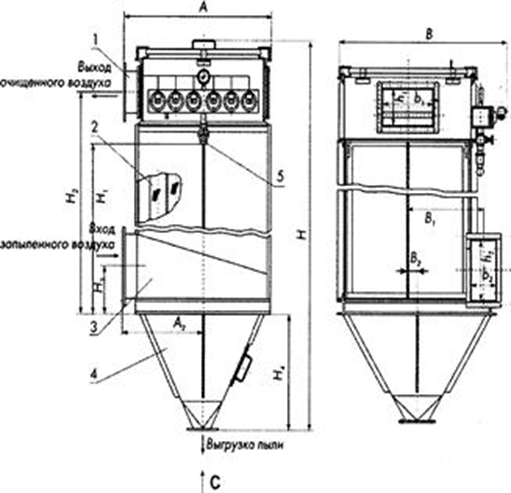

Устройство и схема

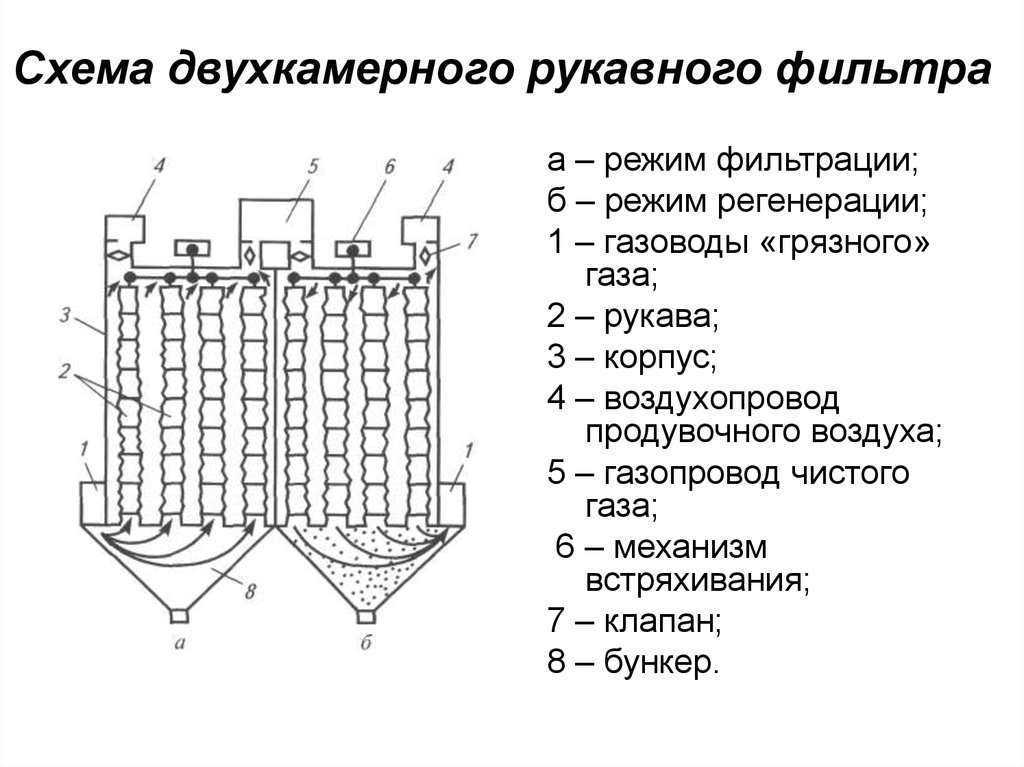

Устройство рукавных фильтров их технические характеристики незначительно отличаются у разных производителей. Основные блоки и принципиальная схема конструкции состоит из следующих элементов:

- Камера грязного газа

- Камера чистого газа

- Корпус рукавного фильтра

- Монтажная плита (разделительная плита между чистой и грязной камерой)

- Фильтровальные рукава

- Система регенерации с ресиверами, пневмоклапанами, продувочными трубами

- Бункер с устройством выгрузки уловленной пыли и опорами

- Система автоматики управления

Конфигурация фильтра отличается в зависимости от условий эксплуатации и может быть дополнена площадками обслуживания, системой автоматической выгрузки бункера, пневмо или вибро системой сводообрушения бункера, системой аварийного подмеса наружнего воздуха для снижения температуры. В случае расположения оборудования на улице, во избежание образования конденсата на корпусе, фильтр оснащается обогревом пневмоклапанов и бункера, а так же теплоизоляцией.

В случае расположения оборудования на улице, во избежание образования конденсата на корпусе, фильтр оснащается обогревом пневмоклапанов и бункера, а так же теплоизоляцией.

Для фильтрации взрывоопасной пыли, например при производстве муки, цемента, угольных предприятиях, фильтры изготавливаются во взрывозащищенном исполнении. Взрывозащищенное исполнение рукавного фильтра предполагает использование фильтровальных рукавов с антистатическим покрытием, что предотвращает образование статического заряда на поверхности фильтрующего материала. Так же на корпусе фильтра устанавливаются взрыворазрывные мембраны, которые высвобождают избыточное давление в случае взрыва.

Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер (PE), мета-арамид (AR), полиимид (P84), стекловолокно (FG), политетрафторэтилен (PTFE), полиакрилонитрил (PAN), полифениленсульфид (PPS) и другие.

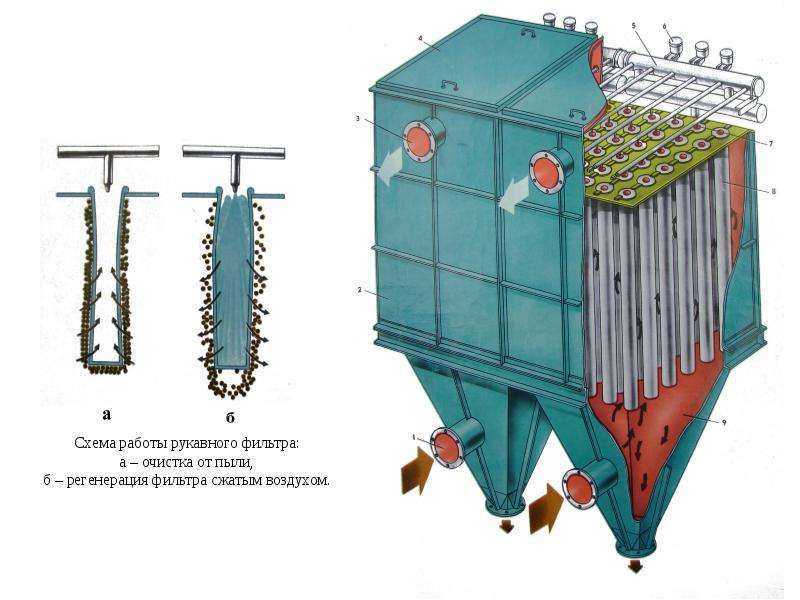

Принцип работы

Принцип работы рукавныйх фильтров основан на прохождении грязного воздуха через поры нетканного фильтрующего материала. Запыленный воздух по газоходу через входной патрубок попадает в камеру грязного газа и проходит через поверхность фильтровальных рукавов. Пыль оседает на фильтрующем материале, а очищенный воздух попадает в камеру чистого газа и затем удаляется из фильтра. По мере накопления пыли на поверхности фильтрующего материала возрастает сопротивление движению воздуха и снижается пропускная способность фильтровальных рукавов. Для очистки рукавов от уловленной пыли осуществляется их регенерация сжатым воздухом или вибровстряхиванием, в зависимости от метода регенерации рукавного фильтра. Сброшенная с рукавов пыль попадает в бункер накопитель и через устройство выгрузки удаляется. Подробнее про импульсную продувку рукавных фильтров.

Импульсная регенерация фильтров производится предварительно подготовленным сжатым воздухом класса 9 по ГОСТ17433-80 давлением от 4 до 8 Бар. Расход сжатого воздуха индивидуален для каждого фильтра и отражен в технических характеристиках. Регенерация рукавов происходит в автоматическом режиме по таймеру или сигналу о перепаде давления (по дифманометру), без остановки работы фильтра.

Расход сжатого воздуха индивидуален для каждого фильтра и отражен в технических характеристиках. Регенерация рукавов происходит в автоматическом режиме по таймеру или сигналу о перепаде давления (по дифманометру), без остановки работы фильтра.

Замена рукавных фильтров

Замена неисправных фильтров, как и монтаж новых, выполнятся в соответствии с проектной документацией и условиями эксплуатации очистительной системы.

При замене необходимо учесть следующее:

- плотность пыли;

- производительность фильтрующего устройства;

- место установки;

- качество и дисперсность пыли;

- параметры рабочей среды;

- степень очистки.

При выходе из строя одного рукава в батарее, существует возможность отключить его, не меняя. Для этого необходимо закупорить фильтр по уровню трубной решетки. Снимать каркас или продувочную трубку при этом не требуется.

Смена рукваного фильтра должна выполняться специалистами.

Рукавный фильтр нуждается в замене в случае, если наблюдается его полный износ или снижается эффективность регенерации. Если в стенках фильтра образовались сквозные отверстия, в этом случае замена выполняется раньше установленного времени. Когда же требуется полная замена узла, проводятся следующие действия:

- Перекрываются входные и выходные заслонки отсека в случае, если того требует конфигурация устройства;

- Через смотровой люк снимается продувочная труба, которая подведена к заменяемой части батареи.

- Отсоединяется каркас рукава;

- Рукав удаляется путем поднятия его по трубной решетке, либо опускания его в пылесборный бункер. В последнем варианте фильтр удаляется из отсека через смотровой люк;

- Новый рукав монтируется в обратном порядке. После присоединения закрепляется каркас, подключается продувочная трубка. После выполненной замены проводится пробный пуск устройства, чтобы проверить его исправность и функциональность.

Для замены фильтра лучше приглашать специализированную организацию, сотрудники которой имеют опыт проведения работ по обслуживанию рукавной системы фильтрации. Так же мы можем изготовить каркасы рукавного фильтра по вашим чертежам.

Преимущества и недостатки

Благодаря универсальности своей конструкции, а так же широкой опциональности рукавные фильтры имеют массу преимуществ и нашли широкое применение в различных отраслях. Одним из достоинств является то, что они легко встраиваются в технологическую линию, могут быть адаптированы под условия стесненных габаритов. Среди пылеуловителей сухого типа рукавные фильтры имеют наиболее высокую степень очистки – до 99%. Имеют сравнительно низкие эксплуатационные затраты, которые ограничиваются регламентной заменой фильтрующих рукавов один раз в 2-3 года (данный срок зависит от агрессивности среды, температуры и влажности) и периодической заменой пневмоклапанов. Рукавные фильтры могут так же эффективно функционировать в условиях суровой зимы с температурой наружного воздуха до -60С, как и в отапливаемом помещении, что можно отнести это к безусловным достоинствам.

При этом существуют и недостатки рукавных фильтров. Один из них это необходимость подвода сжатого воздуха, к которому имеются особые требования. Например для больших фильтров, обеспечивающих фильтрацию 150-200 тыс. м3/ч загрязненного газа, необходима подача сжатого воздуха в объеме 4000 л/мин. Для некоторых фильтров необходимо применение рукавов из мета-арамида, стекловолокна, полиимида и других дорогих материалов, от правильности подбора которых зависит срок их жизни. Ошибки в подборе фильтрующего материала влекут за собой значительное увеличение стоимости эксплуатации всего оборудования. Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер (PE), мета-арамид (AR), полиимид (P84), стекловолокно (FG), политетрафторэтилен (PTFE), полиакрилонитрил (PAN), полифениленсульфид (PPS) и другие.

Видео. Очистка воздуха от угольной пыли

Рукавные фильтры для очистки газов (дымовых газов). Конструкция и принцип работы.

Общие сведения о рукавных фильтрах

Рукавные фильтры для газа применяются с целью очищения газовоздушных смесей от загрязнений, возникающих в процессе осуществления технологических и вспомогательных операций на промышленных предприятиях. Аспирационное очистное оборудование, имеющее в своей конструкции фильтровальные рукава, широко применяется в энергетическом секторе, металлургическом и деревообрабатывающем производстве, нефтеперерабатывающей и химической промышленности, в сфере изготовления сыпучих строительных материалов и удобрений, при переработке и хранении сельскохозяйственной продукции.

Рукавный фильтр для очистки газов оснащен многочисленными цилиндрическими рукавами из нетканого материала, через которые проходит запыленная газовоздушная смесь. Принцип действия аспирационного оборудования основан на задержании мельчайших частичек загрязнений материалом рукава, которая имеет мелкие ячейки и пропускает через себя только чистый воздух. Благодаря высокой степени фильтрации (99,9%) рукавная аспирационная установка может использоваться в качестве основной или второй ступени очистки загрязненного газа.

Благодаря высокой степени фильтрации (99,9%) рукавная аспирационная установка может использоваться в качестве основной или второй ступени очистки загрязненного газа.

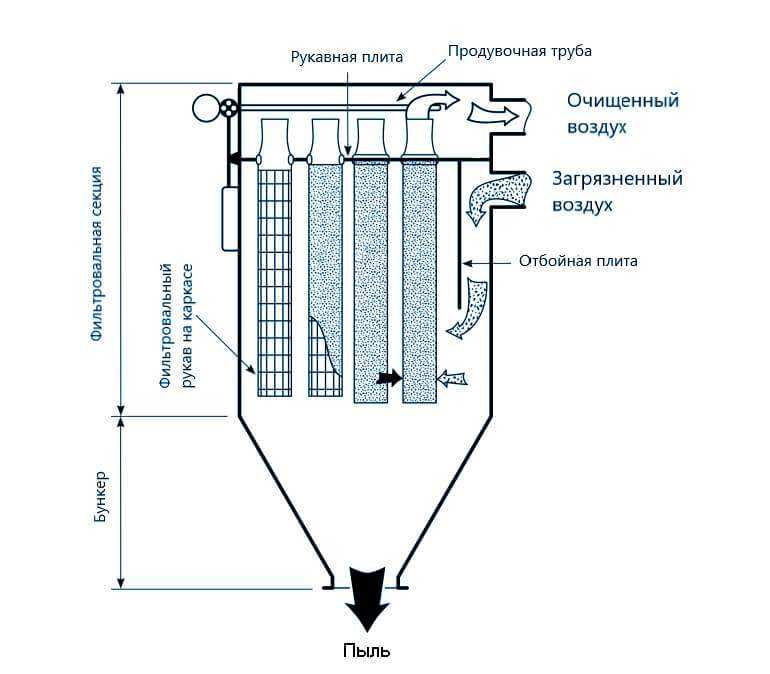

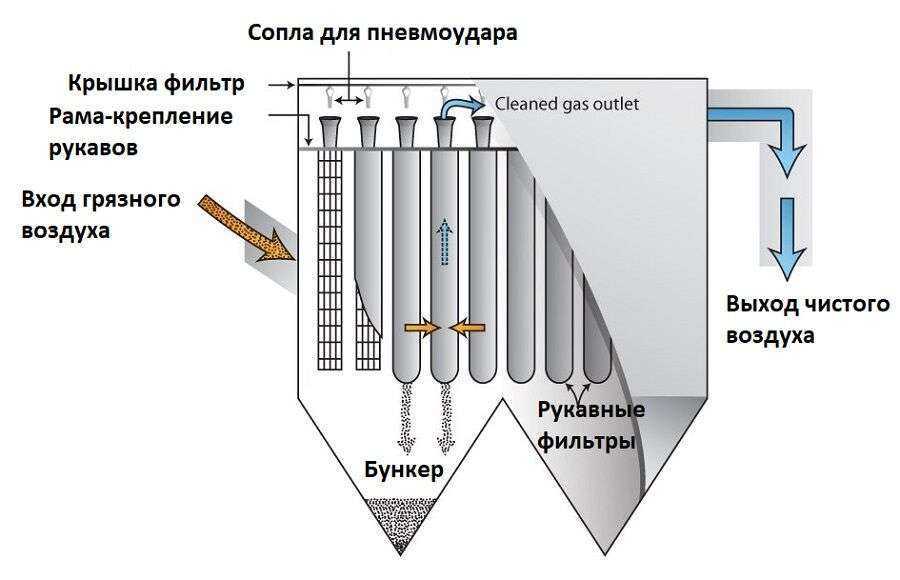

Конструкция и принцип работы

Конструктивно рукавный фильтр для очистки дымовых газов и запыленного воздуха состоит из корпуса, который имеет входной и выходной патрубки, рамы для закрепления в вертикальном положении фильтровальных рукавов, механизма регенерации фильтроэлементов, приемного бункера в нижней части корпуса и устройства для удаления накопленной пыли. В зависимости от скорости и температуры запыленного потока, вида, размера и концентрации загрязняющих веществ, зависят размеры корпуса, площадь и вид фильтровальных элементов, способ регенерации рукавов.

Запыленная газовоздушная смесь поступает через входной патрубок внутрь корпуса. Попадая на поверхность рукавов, воздух под действием давления проходит через фильтрующий материал, а загрязнения остаются на его наружной поверхности.

Для восстановления работоспособности фильтра применяется механизм встряхивания, который может иметь различный принцип действия. Наибольшее распространение получили механическое встряхивание и импульсная продувка сжатым воздухом. Механическое встряхивание имеет много отрицательных факторов, поэтому современные рукавные фильтры оснащаются системой регенерации посредством коротких импульсов сжатого воздуха.

Весь процесс очистки в рукавной аспирационной установке происходит в автоматическом режиме. При получении сигнала с датчиков давления о возникновении максимального сопротивления в корпусе, включается импульсная продувка. Короткий воздушный импульс продолжительностью от 0,1 до 2,0 секунд из осушенного и очищенного воздуха направлен противоположно проходящему воздушному загрязненному потоку и заставляет осевшую на рукавах пыль падать в приемный бункер, откуда посредством шнека, шлюзового питателя или дискового затвора она удаляется из фильтра. На внешней стороне корпуса имеются сервисные люки для доступа обслуживающего персонала внутрь фильтра, которые при работе оборудования герметично закрыты.

Короткий воздушный импульс продолжительностью от 0,1 до 2,0 секунд из осушенного и очищенного воздуха направлен противоположно проходящему воздушному загрязненному потоку и заставляет осевшую на рукавах пыль падать в приемный бункер, откуда посредством шнека, шлюзового питателя или дискового затвора она удаляется из фильтра. На внешней стороне корпуса имеются сервисные люки для доступа обслуживающего персонала внутрь фильтра, которые при работе оборудования герметично закрыты.

Для создания рукавов применяют различные материалы:

- полипропилен;

- полиакрилонитрил;

- полиэстер;

- полифинилен-сульфид;

- мета-арамид;

- стекловолокно;

- политетрафторэтилен;

- полиамид.

В зависимости от свойств очищаемого газового потока фильтровальные материалы могут дополнительно обрабатываться специальными составами для увеличения стойкости к высокой температуре, агрессивным химическим веществам и абразивным материалам. Рукавный фильтр для очистки дымовых газов оснащается рукавами из материала, который выдерживает температуру запыленного газа до 280℃. Дымовые газы, возникающие в процессе сжигания различного топлива или нагрева материалов, имеют высокую температуру. Поэтому перед очисткой в рукавных фильтрах их температуру понижают посредством первичной очистки котлами-утилизаторами, устройствами с мокрым способом фильтрации, а так же подмесом атмосферного воздуха. Рукавный фильтр относится к устройствам очистки сухого типа, работает при концентрации пыли до 150 г/м 3, температуре рабочей среды до +280℃ и очищает воздух от неслипающейся, сухой и неагрессивной пыли.

Рукавный фильтр для очистки дымовых газов оснащается рукавами из материала, который выдерживает температуру запыленного газа до 280℃. Дымовые газы, возникающие в процессе сжигания различного топлива или нагрева материалов, имеют высокую температуру. Поэтому перед очисткой в рукавных фильтрах их температуру понижают посредством первичной очистки котлами-утилизаторами, устройствами с мокрым способом фильтрации, а так же подмесом атмосферного воздуха. Рукавный фильтр относится к устройствам очистки сухого типа, работает при концентрации пыли до 150 г/м 3, температуре рабочей среды до +280℃ и очищает воздух от неслипающейся, сухой и неагрессивной пыли.

Дополнительно мы можем изготовить каркас рукавного фильтра.

Как работает рукавный фильтр? Структура и принцип | ТЕХНОЛОГИЧЕСКАЯ ИНФОРМАЦИЯ | Matsushima Measure Tech Co., Ltd.

Обзор

Рукавный фильтр представляет собой пылеулавливающее устройство, целью которого является удаление пыли, содержащейся в выхлопных газах промышленных процессов. Он применяется для различных применений с различной температурой и типом газов путем соответствующего выбора фильтрующего материала.

Он применяется для различных применений с различной температурой и типом газов путем соответствующего выбора фильтрующего материала.

Преимущество рукавного фильтра перед циклонным коллектором заключается в том, что он может улавливать субмикронные частицы.

Структура

Рукавный фильтр отделяет пыль от выхлопных газов, собирая их с помощью фильтрующего материала. Пыль скапливается на поверхности фильтрующего материала. А фильтрующий материал очищается обратным потоком воздуха, называемым обратной промывкой (импульсно-струйный).

Рукавный фильтр имеет выбор фильтрующего материала. Материалы, из которых изготовлен фильтр, варьируются от полиэстера, термостойкого нейлона до стекловолокна. Его выбирают в зависимости от таких условий, как характеристики газа или пыли.

Фильтрующий материал является расходным материалом. Когда он поврежден или изношен, пыль может просочиться наружу.

Профилактическое обслуживание фильтрующего материала

Ожидаемый срок службы фильтрующего материала зависит от области применения и типа очищаемых газов. Таким образом, спрогнозировать потребность в замене непросто.

При профилактическом обслуживании монитор пыли постоянно отслеживает концентрацию пыли на выходе. Он подсказывает, когда следует произвести замену фильтра, обнаружив незначительное увеличение запыленности. В результате это предотвращает утечку пыли и оптимизирует частоту замены фильтра, тем самым снижая эксплуатационные расходы рукавного фильтра.

В общем, существует 2 основных принципа пылеуловителя: оптический тип и трибоэлектрический тип.

Пылеуловитель Matsushima Measure Tech относится к трибоэлектрическому типу, который мы поставляем в течение последних 20 лет.

МОНИТОР ПЫЛИ

Для обнаружения утечки пылесборника и поломки рукавного фильтра

Концентрация 0,1 мг/м²~1000 мг/м²

Измерение

Диапазон

Скорость потока газа 4,0 м/с или выше

Выходной сигнал 4–20 мА пост. тока (500 Ом)

тока (500 Ом)

Контактный выход

: 2 нормально размыкающих контакта для сигнализации верхнего предела,

: 1 нормально размыкающий контакт для сигнализации о неисправности ненормальное состояние и отслеживает относительное изменение количества пыли с помощью аналогового сигнала. Он обнаруживает трибоэлектрический заряд пыли, попадающей на зонд датчика, и выдает результаты в зависимости от количества пыли. Монитор пыли можно легко установить на существующем объекте, чтобы упростить управление окружающей средой.

Узнать о DUST MONITOR

Пожалуйста, дождитесь ввода формата, который появится в ближайшее время.

Если он не появится какое-то время, свяжитесь с нами здесь.

Каков принцип работы рукавного фильтра? | Обновлено на 2021 г.

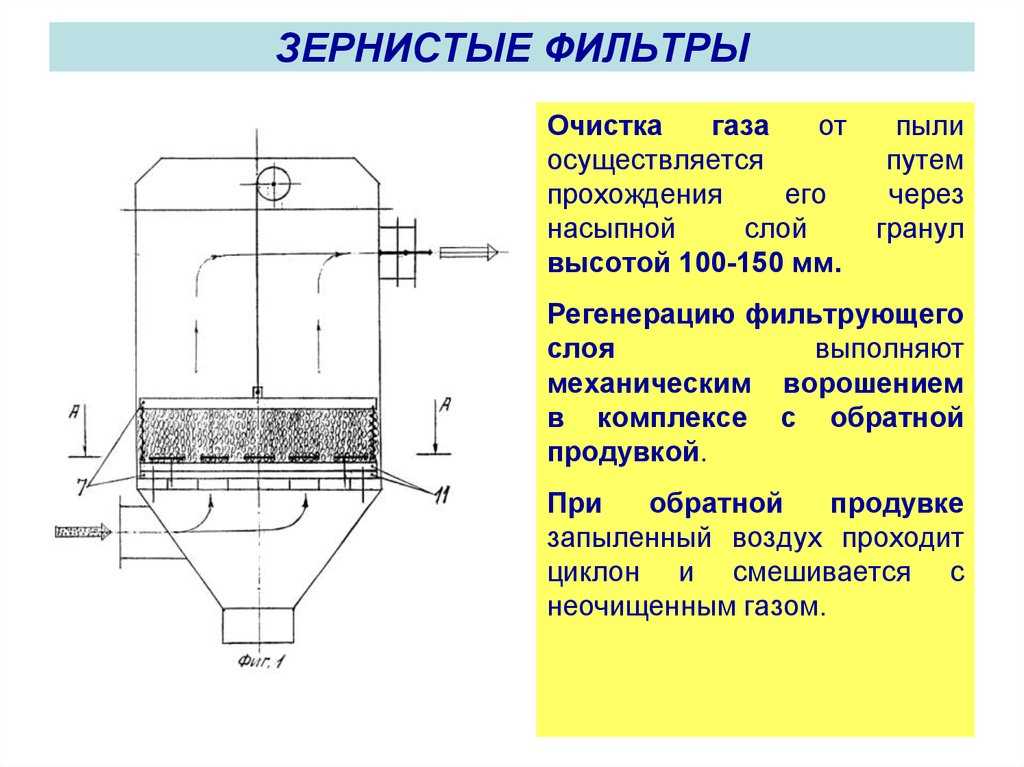

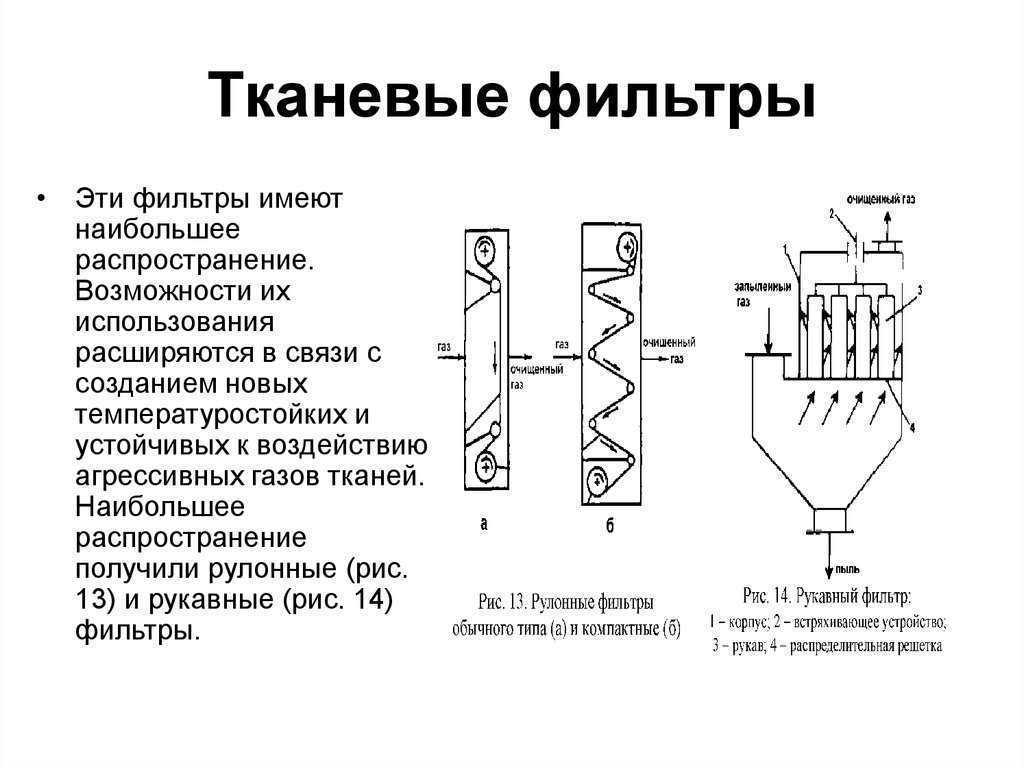

Каков принцип рукавного фильтра? При прохождении пылесодержащего газа через фильтрующий материал пыль задерживается на его поверхности, а очищенный воздух выбрасывается через зазоры фильтрующего материала, что является основным принципом технологии фильтрации воздуха тканевых мешочных пылесборников.

В настоящее время основными типами фильтрации воздуха являются волокнистая фильтрация, мембранная фильтрация (ламинированная или пленочная) и пылеслойная фильтрация, все три из которых могут достигать цели отделения твердых частиц от аэрозолей, но их механизмы отделения различны.

Конструкция пылесборника с тканевым мешком в основном состоит из: верхней, средней и нижней частей, системы очистки от пыли и механизма выброса пыли. Эффективность рукавного фильтра хорошая или плохая, помимо правильного выбора материала рукава, важную решающую роль для рукавного фильтра играет система очистки от пыли.

Технические характеристики рукавного фильтра заключаются в том, что эффективность удаления пыли до 99%, количество пыли в газе на выходе из пылеуловителя в пределах 10 мг/м2, имеется такое высокое разрешение для мелкой пыли субмикронного размера частиц диапазон обработки широкий, применяется для обеспыливания дымовых газов промышленных печей, снижения выброса загрязняющих веществ в атмосферу, не чувствителен к характеристикам пыли,

Рукавный фильтр не зависит от пыли и сопротивления, в нем используется стекловолокно, P84 и другие фильтрующие материалы, устойчивые к высоким температурам, и PTFE, когда он может работать при температуре выше 200 ℃, простая конструкция, простота обслуживания и более низкая стоимость, чем у электрического пылесборника при том же удалении пыли эффективность.

Рукавный фильтр представляет собой комбинацию волокнистой или мембранной фильтрации и фильтрации через слой пыли, а его механизм удаления пыли является результатом комбинированного эффекта просеивания, инерционного столкновения, зацепления, диффузии, гравитационного осаждения и статического электричества.

(1) Эффект просеивания: когда диаметр частиц пыли больше, чем пространство между волокнами фильтра или поры между пылью на фильтрующем материале, пыль блокируется, что называется эффектом просеивания. Для обычно используемых тканевых фильтрующих материалов эта полезность очень мала, потому что зазор между волокнами часто больше, чем диаметр частиц пыли. Только при оседании на ткани большого количества пыли эффект просеивания проявляется в полной мере.

(2) эффект столкновения: когда пыльный воздушный поток приближается к волокну фильтра, воздушный поток вокруг волокна, но частицы размером более 1 мкм из-за инерции, отклоняясь от линии потока воздуха, все еще сохраняют исходное направление, ударяются о волокно, пыль сбор вниз, называемый эффектом столкновения.

(3) Эффект зацепления: когда запыленный воздушный поток находится близко к фильтрующему волокну, мелкая пыль все еще задерживается в линии потока, когда линия потока находится ближе. Если радиус частиц пыли больше, чем расстояние от центра пыли до края волокна, пыль захватывается, что известно как эффект зацепления.

(4) Эффект диффузии: когда частицы пыли чрезвычайно малы (0,2 мкм или меньше), столкновение молекул газа отклоняется от линии тока, вызывая неравномерное движение (также известное как тепловое движение или броуновское движение), которое увеличивает пылеобразование. и возможности контакта с волокном, так что пыль улавливается. Чем мельче частицы пыли, тем интенсивнее движение, а значит, больше возможностей для контакта с волокнами.

Эффекты столкновения, зацепления и диффузии увеличиваются по мере уменьшения диаметра волокна и уменьшаются по мере увеличения пористости фильтрующего материала, поэтому чем тоньше используемый фильтрующий материал, чем плотнее волокно, тем выше эффективность удаления пыли фильтром. Фильтрующий материал.

Фильтрующий материал.

(5) гравитационное осаждение: крупные частицы, относительная плотность пыли, под действием силы тяжести и оседают, что является тем же механизмом движения, что и 5 в отстойной камере пыли.

(6) электростатический эффект: если пыль и заряд фильтрующего материала противоположны, пыль легко адсорбируется на фильтрующем материале, тем самым повышая эффективность удаления пыли, но адсорбированную пыль трудно удалить . И наоборот, если заряд обоих одинаковый, пыль отталкивается фильтрующим материалом, эффективность снижается, но пыль легко удаляется с поверхности мешка пылевого фильтра.

Различия в механизмах удаления пыли различных фильтрующих материалов

В настоящее время фильтрующие материалы, используемые в рукавных фильтрах, можно разделить на три основные категории.

(1) текстильный фильтрующий материал (включая безворсовую гладкую ткань и бархат).

(2) Войлочный или иглопробивной войлочный фильтрующий материал.

(3) Пленочный (ламинированный) фильтрующий материал.

Механизм фильтрации пыли отличается для разных фильтрующих материалов.

Поры текстильного фильтрующего материала существуют между нитями основы и утка (обычно диаметр нити 300–700 мкм, зазор 100–200 мкм) и между волокнами, причем на долю последних приходится 30–50% всех пор. В начале фильтрации пыли большая часть воздушного потока проходит через небольшие отверстия между нитями основы и утка, и только небольшая часть пыли проходит через зазоры между волокнами (почти не для нитей высокой крутки).

Крупные частицы пыли внедряются в небольшие отверстия между волокнами, а воздушный поток продолжает проходить через зазоры между волокнами, при этом фильтрующий материал становится эффективным фильтрующим материалом как для крупных, так и для мелких частиц пыли, образуя слой, называемый «начальным адгезионным слоем» или «вторым фильтрующим слоем» слоя пыли, поэтому поверхность слоя пыли, по-видимому, усиливает фильтрующий эффект процесса сбора пыли.

Кроме того, поскольку диаметр пыли в воздушном потоке обычно меньше диаметра волокон, эффекты столкновения, зацепления и диффузии значительно увеличиваются, а эффективность удаления пыли увеличивается.

Войлочный или иглопробивной фильтрующий материал, благодаря своему составу толстого пористого фильтрующего слоя, может в полной мере проявить вышеуказанные эффекты, поэтому «второй фильтрующий слой» роли фильтра не важен. Сосредоточьтесь на технологическом альянсе тепловых электростанций!

Пленочный фильтрующий материал, его поверхность имеет синтетическую структуру внутренней сетки, толщина 50 мкм, на квадратный сантиметр содержит 1,4 миллиарда микропористых специальных пленок, по-видимому, его фильтрующий эффект в основном представляет собой эффект ситового фильтра (также известный как поверхностная фильтрация).

Разумный цикл очистки от пыли

В реальных условиях рукавный фильтр требует периодической очистки фильтрующего материала от пыли. С увеличением количества улавливаемой пыли фильтрующий материал оказывает принудительное фильтрующее действие на крупные и мелкие частицы пыли в процессе улавливания, и по мере утолщения начального адгезионного слоя пыли эффективность его фильтрации увеличивается, а сопротивление рукавного фильтра постепенно увеличивается. , при этом объем воздуха через фильтр-мешок постепенно уменьшается, а энергопотребление системы увеличивается.

С увеличением количества улавливаемой пыли фильтрующий материал оказывает принудительное фильтрующее действие на крупные и мелкие частицы пыли в процессе улавливания, и по мере утолщения начального адгезионного слоя пыли эффективность его фильтрации увеличивается, а сопротивление рукавного фильтра постепенно увеличивается. , при этом объем воздуха через фильтр-мешок постепенно уменьшается, а энергопотребление системы увеличивается.

В это время необходимо очистить мешок фильтра. Как своевременно, так и равномерно удалять накопившуюся золу на мешочном фильтре, а также избегать чрезмерной очистки золы, чтобы он мог сохранить «начальный адгезионный слой», чтобы обеспечить стабильную работу и высокую эффективность, что более важно для больших пор или легкого для очистки зольного фильтрующего материала. Когда пылесборник работает 60 минут для однократного удаления пепла, сопротивление мешка и вентиляция могут быть немедленно восстановлены до исходного значения.

При сокращении цикла очистки от пыли объем воздуха и давление рукавного фильтра будут более стабильными; однако, если очистка от пыли слишком частая, это приведет к образованию вторичной пыли и сокращению срока службы фильтрующего мешка.