4.1.1.1 Соединение болтом

Применяют соединение болтом, когда есть возможность просверлить насквозь соединяемые детали. В полученное отверстие вставляют болт, с противоположной стороны надевают на болт шайбу и заворачивают гайку (рисунок 4.2).

Рисунок 4.2

Стандартные

детали соединения – болт, гайка, шайба

в разрезе изображаются нерассеченными.

Размеры, нанесенные на рисунке 4.2,

используют только для построения

изображения и на чертежах их указывать

нельзя. Диаметр отверстия под болт (d2)

выполняют несколько большим, чем диаметр

резьбы болта (d): d2

= 1.1d.

Фаски на головке болта и на гайке

вычерчивают по размерам, зависящим от

диаметра резьбы болта : R=

1.5d, r1—

по построению, r Размеры болта – h, lo, c, d1 выбираются

из справочника. Размеры шайбы (S—

толщина шайбы, Dш – диаметр шайбы) и гайки (Н – высота гайки, D – диаметр описанной окружности, размер

«под ключ») также выбираются из

справочников. Длина болта (l)

складывается из толщины первой и второй

деталей (m, n),

толщины шайбы (S),

высоты гайки (H)

и добавляется высота выступающего над

гайкой конца болта (K),

которая равна двум-трем шагам резьбы

болта. l= n+m+S+H+

Размеры болта – h, lo, c, d1 выбираются

из справочника. Размеры шайбы (S—

толщина шайбы, Dш – диаметр шайбы) и гайки (Н – высота гайки, D – диаметр описанной окружности, размер

«под ключ») также выбираются из

справочников. Длина болта (l)

складывается из толщины первой и второй

деталей (m, n),

толщины шайбы (S),

высоты гайки (H)

и добавляется высота выступающего над

гайкой конца болта (K),

которая равна двум-трем шагам резьбы

болта. l= n+m+S+H+

Полученное

значение l необходимо сверить по справочнику со

стандартной длиной болта и при

необходимости округлить до ближайшего

стандартного значения.

В дальнейшем, при выполнении сборочного чертежа обозначения болта, гайки, шайбы записываются в спецификацию в раздел «Стандартные изделия» в алфавитном порядке. Например, запись Болт 2 М20х1,5. 2а х75.68.09 ГОСТ 7798-70 означает:

2 – исполнение 2; М – резьба метрическая; 20- наружный диаметр резьбы; 1,5 – шаг резьбы; 2а – класс точности резьбы; 75 – длина болта; 68 – условная запись класса прочности 68, указывающая на то, что болт выполнен из стали с определенными механическими свойствами; 09 – цинковое покрытие; ГОСТ 7798-70 – размерный стандарт, указывающий, что болт имеет шестигранную головку и выполнен с нормальной точностью. Допускается в учебных спецификациях не указывать классы точности, прочности и покрытие:

Болт 2 М20х1,5х75 ГОСТ 7798-70.

Гайка в спецификации может быть записана в следующем виде:

Гайка 1 М20х1,5 ГОСТ 5915-70, где:

1-

исполнение 1; М20- резьба метрическая

диаметром 20 мм; 1,5 – шаг резьбы; ГОСТ

5915-70 указывает на то, что гайка шестигранная

нормальной точности.

Шайба в спецификации может быть записана следующим образом:

Шайба 20.01. 019 ГОСТ 11371-78, где:

20- шайба под резьбу диаметром 20 мм; 01 –материал группы 01; 019 – покрытие 01, толщиной 9 мкм.

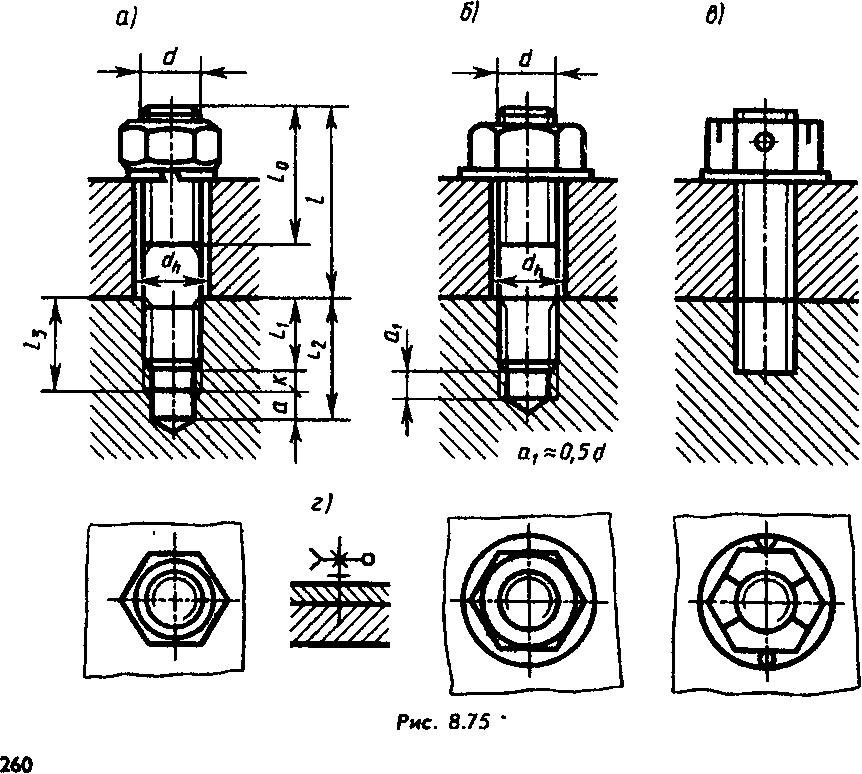

ГОСТ допускает упрощенное изображение болтового соединения на сборочном чертеже (рисунок 4.3, а). На упрощенном изображении не показываются фаски, зазоры между стержнем болта и отверстием, резьба нанесена на всей длине стержня, на виде сверху не показан внутренний диаметр резьбы.

а) б)

Рисунок 4.3

Крепежные детали, у которых на чертеже диаметры стержней равны 2 мм и менее, изображают условно (рисунок 4.3 б).

Соединение шпилькой

Шпилька

представляет собой цилиндрический

стержень с резьбой, нарезанной на обоих

концах (рисунок 4. 5 а). Применяют шпильки

для скрепления деталей, имеющих большую

толщину в месте соединения.

5 а). Применяют шпильки

для скрепления деталей, имеющих большую

толщину в месте соединения.

Одним

концом, имеющим, как правило, более

короткую длину резьбы (l1)

шпилька вворачивается в резьбовое

отверстие, выполненное в более массивной

из соединяемых деталей, на всю длину

резьбового конца. На шпильку устанавливается

другая деталь с отверстием немного

большего диаметра, чем диаметр шпильки.

На свободный конец шпильки надевается

шайба и навинчивается гайка (рисунок

4.5 б). Длина ввинчиваемого конца шпильки

определяется ГОСТом и зависит от

материала детали, в который ввинчивается

шпилька. Если этот материал – сталь, то

длина ввинчиваемого конца численно

равна диаметру резьбы (d)

шпильки (ГОСТ 22032-76*). Для резьбовых

отверстий в деталях из ковкого и серого

чугунов длина ввинчиваемого конца

берется равной l

Длину шпильки (l) определяют подобно определению длины болта, только величина l 1 в длину шпильки не входит. Полученную длину шпильки сверяют со стандартным значением.

а) б)

Рисунок 4.5

Пример обозначения шпильки:

Шпилька М16 х1,5 – 6g х120.109.40X.026 ГОСТ 22034-76, где

М16 – резьба метрическая с наружным диаметром 16 мм;

6g – поле допуска, 120 – длина шпильки, 109 – класс прочности 10.9, 40Х – шпилька из стали марки 40Х, 026 – покрытие 02, толщиной 6 мкм, ГОСТ 22034-76 — шпилька с длиной резьбового конца l1 = 1.25d. На учебных чертежах допускается опускать обозначение поля допуска, марки стали и покрытия:

Шпилька М16х1,5х120 ГОСТ 22034-76.

Допускается

на сборочном чертеже упрощенное

изображение соединения шпилькой (рисунок

4.

а) б)

Рисунок 4.6

Соединение болтом — презентация онлайн

Похожие презентации:

Основы архитектуры и строительных конструкций. Основы проектирования

Конструктивные схемы многоэтажных зданий

Стадии проектирования зданий. Маркировка строительных чертежей (лекция №2)

Правила выполнения архитектурно-строительных чертежей

ЕСКД. Общие правила оформления чертежей. (Лекция 1.1)

задачи на построение (геометрия 7 класс)

Выполненный вариант контрольной работы по разделу «Техническое черчение». (Приложение 3)

(Приложение 3)

Параллельность в пространстве. (Графическая работа 2)

Строительное черчение. Графическое оформление и чтение строительных чертежей

Правила оформления чертежей ЕСКД. Форматы, масштабы, линии, шрифты

1. Соединение болтом

• Болт используется, присоединении деталей со

сквозными

отверстиями

• Стандартные

изделия(гайка, шайба,

болт), попавшие в

продольный разрез, на

сборочных чертежах

изображают не

разрезанными, т.е. их

не заштриховывают.

2. Применение различных форм шайб и гаек при соединении болтом

3. Соединение болтом. Этап задание

NДано: Болт ГОСТ 7798-79

d-диаметр болта;

d=М

N-толщина соединяемых

деталей, измеряется в мм на

карточке задания

N=

d1 – диаметр отверстия под болт

d1=1,1d=

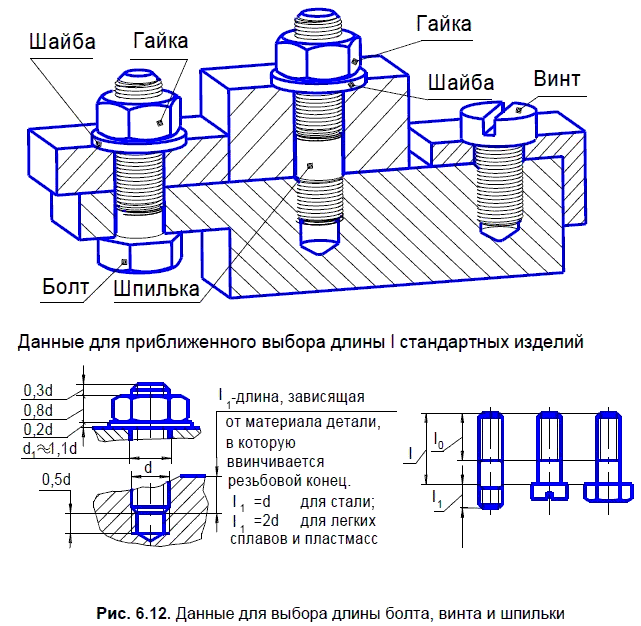

4. Расчет соединения болтом Вычерчивание стержня болта

dN

Lст.

L- длина болта, определяется

по формуле

L= N+S+m+а,

где N-толщина соединяемых

деталей, измеряется в мм на

карточке задания

N=

S – толщина шайбы

S=0,15 d =

m -толщина гайки

m = 0,8d=

а– запас резьба

а =0,3 d=

L= N+S+m+а=

После расчета по справочнику

подобрать стандартную длину

болта L ст.

=

=При выполнении чертежа

использовать L ст.

5. Вычерчивание головки болта

dk

N

Lст.

e

Размеры головки болта

e — диаметр головки болта

e =2d=

k — высота головки болта

k = 0,7 d=

6. Вычерчивание резьбы на стержне болта

kN

Lст.

b

d

e

• Длина резьбы b

на стержне

болта

определяется

по формуле

• b=2d + 6=

7. Вычерчивание шайбы

Sk

N

e

d2

Lст.

b

d

• Размеры шайбы

• d 2- наружный

диаметр шайбы

• d 2 = 2,2 d =

• S – толщина шайбы

• S = 0,15 d =

8. Вычерчивание гайки

SРазмеры гайки

e — наружный диаметр гайки

e =2d=

m -толщина гайки

m = 0,8d=

k

N

e

e

d2

Lст.

m

b

d

• Линии стержня болта за

гайкой необходимо

убрать, а на их месте

начертить линии ребер

гайки

9. Расчет соединения болтом

Sk

N

e

d2

Lст.

m

b

а

d

• а- запас

резьбы,

определяетс

я по

формуле

• а ≈ 0,3d

• Эта

величина

используетс

я только для

расчета

10.

Расчет соединения болтомS

Расчет соединения болтомSN

k

d1

e

e

d2

Lст.

m

b

а

d

d=

N=

S=0,15 d =

m = 0,8d=

а =0,3 d=

L= N+S+m+а=

по справочнику

подобрать стандартную

длину болта L ст.=

e =2d=

k = 0,7 d=

d1=1,1d=

d 2 = 2,2 d =

b=2d + 6=

11. Расчет соединения болтом

SN

k

e

e

d2

Lст.

b

а

d

Дано:

d=

N=

Определить:

S=0,15 d =

m = 0,8d=

а =0,3 d=

L= N+S+m+а=

по справочнику

подобрать стандартную

длину болта

L ст.=

e =2d=

k = 0,7 d=

d1=1,1d=

d 2 = 2,2 d =

b=2d + 6=

English Русский Правила

Болтовые соединения в стальных конструкциях: типы, плюсы и минусы Они используются для соединения стальных конструкций. Любая стальная конструкция представляет собой набор различных элементов, таких как балки, колонны, натяжные элементы и т. д. Эти различные компоненты должны быть правильно соединены с помощью крепежа, чтобы они действовали вместе как единое целое.

Для выполнения соединений доступны различные типы крепежных изделий: заклепки, болты, штифты и сварка. Соединения (или структурные соединения) могут быть классифицированы в зависимости от способа крепления как заклепочные соединения, болтовые соединения и сварные соединения.

Для выполнения соединений доступны различные типы крепежных изделий: заклепки, болты, штифты и сварка. Соединения (или структурные соединения) могут быть классифицированы в зависимости от способа крепления как заклепочные соединения, болтовые соединения и сварные соединения.Соединения также необходимы для увеличения длины различных типов элементов, соединения стальных колонн с фундаментами и для соединения двух частей конструкции во время монтажа. При рассмотрении болтовых соединений используются 3 детали: болты, стальные шайбы и гайки. Болт — это крепеж, который используется для соединения двух или более элементов. Болт представляет собой кусок металла, имеющий квадратную или шестигранную головку на одном конце и хвостовик с резьбой на другом конце. Давайте далее обсудим болтовые соединения, преимущества, недостатки и многое другое.

Загрузить полные примечания к формуле стальных конструкций в формате PDF

Содержание

- 1. Что такое болтовое соединение?

- 2.

Классификация болтового соединения

Классификация болтового соединения - 3. Виды разрушения болтового соединения

- 4. Общие термины для болтового соединения

- 5. Технические условия на болтовое соединение по ГОСТ 800

- 6. Преимущества болтового соединения 7

- Недостатки болтового соединения

Читать статью полностью

Что такое болтовое соединение?Болтовое соединение – это метод соединения элементов конструкции с помощью болтов. Болтовые соединения более распространены, чем другие типы соединений, используемые для образования структурных соединений. Они просты в использовании и не требуют дополнительного оборудования. Частично это связано с разработкой более прочных крепежных изделий, которые позволили создавать простые и прочные соединения конструкционной стали.

Процесс создания болтового соединения включает следующие этапы:

- Соединяемые элементы перекрываются.

- Отверстия под болты просверлены в перекрывающейся части.

- Болты вставляются в отверстие с шайбами на месте.

- Гайки вставляются в хвостовик и затягиваются с помощью гаечных ключей.

- За счет затягивания гайки в болтах создается прижимное действие, которое с помощью шайб передается пластинам.

Болтовое соединение может быть отнесено к различным категориям на основе направления действия передаваемой равнодействующей силы, на основе силы, действующей на болты, или на основе механизма передачи силы.

Типы болтовых соединений

В зависимости от направления действия передаваемой равнодействующей силы болтовые соединения можно разделить на две категории:

- Концентрические соединения

- Эксцентриковые соединения

Когда линия действия равнодействующей силы проходит через центр тяжести болтового соединения, то такое соединение называется концентрическим. Когда линия действия равнодействующей силы не проходит через центр тяжести болтового соединения, такое соединение называется эксцентричным.

В зависимости от типа силы, прикладываемой к болтам, болтовые соединения можно разделить на три категории:

- Соединения на растяжение,

- Соединения на сдвиг и

- Комбинированные соединения на сдвиг и растяжение.

Как следует из названия, это соединение известно как натяжное соединение, когда болты подвергаются натяжению. При сдвиговом соединении болты подвергаются сдвигу; при комбинированном сдвиге и растяжении болты подвергаются как растяжению, так и сдвигу.

В зависимости от типа механизма передачи усилия болтовые соединения можно разделить на две категории:

- Подшипниковое соединение и

- Механизм трения

В подшипниковом соединении используются обычные болты с низкой прочностью, поэтому сила зажима, которую можно создать при затяжке, невелика. Таким образом, трение между соединенными элементами пренебрежимо мало. Поэтому при приложении нагрузки происходит скольжение. Затем болт и соединительные элементы входят в контакт. Нагрузка передается на болты от элементов через контакт, известный как подшипник.

Нагрузка передается на болты от элементов через контакт, известный как подшипник.

В фрикционном механизме в соединениях используются высокопрочные фрикционные зажимные болты. Болты HSFG передают нагрузку за счет трения. Эти болты обладают высокой прочностью, поэтому их можно затягивать до нужной степени. Таким образом, они затягиваются таким образом, чтобы вызвать заданное натяжение болта. Затяжка болтов создает зажимное действие, при котором элементы соединяются.

Натяжение в месте контакта болта между элементами создает сопротивление трению по отношению к приложенной нагрузке из-за натяжения. Приложенная нагрузка передается за счет трения между элементами.

Типы соединений в болтовых соединениях

- Соединение внахлестку: Два соединяемых элемента соединяются внахлест и соединяются. Линии нагрузки в 2 элементах соединения внахлестку не совпадают; следовательно, соединение внахлестку имеет эксцентриситет, приводящий к нежелательному изгибу.

Это создаст напряжение в болте, что может привести к выходу болта из строя.

Это создаст напряжение в болте, что может привести к выходу болта из строя. - Стыковое соединение: Соединяемые элементы располагаются встык, таким образом, линии нагрузки в 2 элементах сводятся в одну линию. Дополнительные пластины используются либо с одной, либо с обеих сторон основных пластин для соединения основных пластин, которые располагаются встык.

Нагрузка в соединении внахлестку имеет эксцентриситет, так как центр тяжести нагрузки в одном соединенном элементе не совпадает с центром тяжести нагрузки в другом соединенном элементе, что вызывает нежелательный изгиб. Стыковое соединение двойной крышки свободно от моментов (нулевой эксцентриситет). Прочность на сдвиг каждого болта в стыковом соединении с двойной крышкой в два раза выше, чем прочность на сдвиг каждого болта в соединении внахлест (или) встык с одинарной крышкой.

Типы отказов в болтовых соединениях Болтовые соединения могут выйти из строя либо из-за выхода из строя самого соединения, либо из-за выхода из строя соединительных компонентов. Некоторые из этих отказов, такие как разрушение плиты при сдвиге, разрушение плиты и разрушение подшипника плиты, можно предотвратить, придерживаясь критериев краевого расстояния, как указано в IS 800: 2007. В результате они не имеют значения, тогда как другие заслуживают тщательного обдумывания. Болтовое соединение может выйти из строя любым из шести способов, перечисленных ниже.

Некоторые из этих отказов, такие как разрушение плиты при сдвиге, разрушение плиты и разрушение подшипника плиты, можно предотвратить, придерживаясь критериев краевого расстояния, как указано в IS 800: 2007. В результате они не имеют значения, тогда как другие заслуживают тщательного обдумывания. Болтовое соединение может выйти из строя любым из шести способов, перечисленных ниже.

- Разрушение пластины при растяжении происходит, когда болты прочнее, чем соединенные пластины.

- Выход из строя подшипника болта происходит, когда низкопрочные болты используются для соединения высокопрочных пластин. В этом случае болт сминается примерно на половине своей окружности, когда соединенные пластины проскальзывают из-за приложенной силы.

- Разрушение болта при сдвиге, болт срезается или отделяется от поверхности сдвига. Количество интерфейсов сдвига может быть одним или несколькими в зависимости от соединений. В зависимости от количества плоскостей сдвига болт может выйти из строя при одиночном сдвиге, двойном сдвиге и т.

д. Касательные напряжения возникают, когда пластины проскальзывают из-за приложенных сил. Если максимальное факторизованное усилие сдвига превышает способность болтов к сдвигу, разрушение болта при сдвиге происходит в плоскости сдвига болта.

д. Касательные напряжения возникают, когда пластины проскальзывают из-за приложенных сил. Если максимальное факторизованное усилие сдвига превышает способность болтов к сдвигу, разрушение болта при сдвиге происходит в плоскости сдвига болта. - Разрушение пластины при сдвиге — это тип чрезмерного разрушения подшипника, когда отверстие под болт находится близко к концу пластины.

- Разрушение плиты происходит при использовании высокопрочных болтов для соединения высокопрочных плит. Это комбинированный отказ от сдвига и растяжения. Иногда болты приходится размещать на меньшем концевом расстоянии, чем требуется, что приводит к срезанию пластин. Из-за этого блок материала в области скрепления болтами отрывается от остальной области.

- Выход из строя подшипника пластины также происходит при использовании высокопрочных болтов для соединения низкопрочных пластин. Наличие соседнего болта или близость края в направлении нагрузки может усугубить проблему с подшипником.

Когда обычные болты подвергаются сдвиговым усилиям, происходит проскальзывание, и болты соприкасаются с пластинами. Пластина может быть раздавлена, если материал пластины слабее материала болта.

Когда обычные болты подвергаются сдвиговым усилиям, происходит проскальзывание, и болты соприкасаются с пластинами. Пластина может быть раздавлена, если материал пластины слабее материала болта.

Прежде чем разбираться в конструкции болтовых соединений и их спецификациях, необходимо понять некоторые термины, используемые в этих соединениях. Эти общие термины, которые будут использоваться при проектировании соединений, перечислены ниже:

- Расчетное расстояние: Это расстояние от центра до центра между двумя последовательными болтами, измеренное в направлении, перпендикулярном приложенным силам/напряжениям.

- Шаговое расстояние определяется как расстояние между центрами двух последовательных болтов, измеренное вдоль ряда болтов. Ряд обычно относится к ряду болтов, размещенных параллельно направлению нагрузки в элементе.

- Расстояние до края: Это расстояние, перпендикулярное направлению напряжения, от центра отверстия под болт до соседнего края элемента.

- Конечное расстояние: Это расстояние в направлении напряжения от центра отверстия под болт до конца элемента.

- Номинальный диаметр болта: Это диаметр хвостовика болта. Определяется по формуле Анвина.

- Диаметр отверстия под болт: Это диаметр отверстий, в которые забиваются болты.

IS 800: 2007 определил некоторые спецификации для болтового соединения для безопасной конструкции. Инженер-конструктор должен следовать этим установленным стандартам, чтобы избежать любых отказов болтовых соединений, как упоминалось выше в этой статье. Эти характеристики следующие:

- Номинальный диаметр болта: Рассчитывается по формуле Унвина, d=6,04√t, где t — толщина пластины.

- Диаметр отверстия под болт: Получается путем прибавления номинального диаметра болта к предусмотренному зазору.

Nominal diameter of bolt (mm) | Clearance | Diameter of Bolt hole (mm) |

12 — 14 | + 1 | 13 — 15 |

16 — 24 | +2 | 18 — 26 |

>24 | +3 | >27 |

- Pitch distance: Minimum pitch distance should be 2,5г, где d — номинальный диаметр болта. Максимальное расстояние шага для натяжных элементов составляет 16 т или 200 мм, в зависимости от того, что меньше. Для сжатых элементов максимальное расстояние шага составляет 12 т или 200 мм , в зависимости от того, что меньше. Здесь t — толщина более тонкого элемента. В случае болтового соединения со смещением вышеуказанные значения максимального шага должны быть увеличены на 50 %, при условии, что расстояние между опорами не превышает 75 мм.

- Расстояние от кромки до конца: Минимальное расстояние от кромки до конца должно составлять 1,7d o для болтов ручной резки и 1,5d o для болтов машинной резки. Здесь d o — диаметр отверстия под болт. Максимальное расстояние до конца и края определяется как 12t, где Ε=√250/f y и t — толщина более тонкого элемента.

Каждая стальная конструкция направлена на то, чтобы обеспечить правильное соединение деталей друг с другом. Следовательно, проектировщики соединений руководствуются тремя факторами при создании соединений, которые выполняют свою работу: рентабельность, безопасность и эффективность. Вот краткое изложение преимуществ болтовых соединений:

- Способствуют более быстрому возведению конструкции.

- Квалифицированные рабочие не требуются.

- Снижение затрат на квалифицированную рабочую силу и оборудование более экономично, чем заклепочные соединения.

- Изготовление простое. Техники могут легко воспроизвести болт, который у вас уже есть, и создать дополнительные для ваших нужд, потому что они просты в изготовлении.

- Как только болты установлены и затянуты, груз сразу же принимается, независимо от того, насколько он тяжелый или легкий.

- Со временем болтовое соединение демонстрирует относительно небольшую деформацию, чем заклепочное и сварное соединение.

Инженеры должны выбирать, подходит ли материал или инструмент для выполнения различных задач на этапе планирования и проектирования любого проекта. Типы соединений, используемых в конструкции, обычно определяются общим проектом, но стоимость, время установки и общая производительность являются факторами, которые также необходимо учитывать инженеру-проектировщику. В зависимости от этих дополнительных факторов существует несколько недостатков болтовых соединений, например,

- Высокая стоимость материала по сравнению с заклепками.

- Из-за уменьшения площади болта в резьбовой части снижается предел прочности болта на растяжение и происходит концентрация напряжений.

- При динамических и ударных нагрузках болтовые соединения расшатываются.

Часто задаваемые вопросы о болтовом соединении

Что такое болтовое соединение?

Болтовое соединение – способ соединения элементов конструкции. В болтовых соединениях в качестве соединителей используются болты. Элементы в болтовом соединении соединяются таким образом, что они перекрывают друг друга. Болтовое соединение является наиболее распространенным методом соединения конструкций.

Какое из сварных и болтовых соединений лучше?

Сварные соединения часто прочнее болтовых из-за отсутствия отверстий в материале, используемом в болтовых соединениях. Когда дело доходит до прочности соединения, решающим фактором является производственная процедура. Болтовые соединения проще, но сварные соединения прочнее.

Почему болты в болтовых соединениях выходят из строя?

В болтовом соединении болты могут выйти из строя по разным причинам, например, болт не был должным образом предварительно нагружен/натянут во время установки, болт потерял предварительный натяг во время эксплуатации, приложенная циклическая нагрузка была чрезмерной или значительно превосходила прочность болта или болт оказался недостаточно прочным (проблема качества).

Сколько плоскостей сдвига имеется в стыковых соединениях с двойной крышкой и двойным болтом?

В болтовых соединениях стыковое соединение может быть определено как соединение, в котором элементы, которые должны быть скреплены болтами, сохраняются как таковые, когда они стыкуются, а затем накладка размещается либо с одной, либо с обеих сторон основной пластины. Затем основная пластина скрепляется болтами с накладными пластинами. Следовательно, благодаря этому в стыковых соединениях с одинарной накладкой может быть одна плоскость сдвига, а в стыковых соединениях с двойной накладкой — две плоскости сдвига.

Какая установка будет иметь большую прочность на сдвиг: болт при одиночном сдвиге или болт при двойном сдвиге?

В болтовом соединении стыковое соединение двойной крышки подвергается двойному сдвигу. Когда болт находится в состоянии двойного сдвига, нагрузка воспринимается двумя поперечными сечениями из-за наличия двух плоскостей сдвига в предусмотренном болтовом соединении. Прочность болта на сдвиг при двойном сдвиге в два раза выше, чем у болта при одиночном сдвиге. Следовательно, болт при двойном сдвиге будет иметь большую прочность на сдвиг.

Болты прочнее на сдвиг или на растяжение в болтовых соединениях?

Болтовые соединения в основном используются для передачи нагрузки от одного компонента к другому или для их закрепления. Они также сделаны, чтобы выдерживать сдвигающие нагрузки. В результате видно, что он прочнее на растяжение из-за своего пластичного характера.

ESE & GATE CE

Civil Engg.GATEGATE CEESE CEESEBARC CEAFCAT CE

Избранные статьи

Следите за нашими новостями

Наши приложения

- BYJU’S Exam Prep: приложение для подготовки к экзамену

GradeStack Learning Pvt. Ltd.Windsor IT Park, Tower — A, 2nd Floor,

Ltd.Windsor IT Park, Tower — A, 2nd Floor,

Sector 125, Noida,

Uttar Pradesh 201303

Крепежи и способы их использования

Во-первых, давайте ограничим рамки этого статья. Обсуждение болтовых соединений заняло бы целый том. В первую очередь нас интересуют ответы на вопросы о крутящем моменте крепежа и о том, как шайбы влияют на соединение в любых данных обстоятельствах, но для этого нам нужно сначала рассмотреть некоторые основные типы соединений.

Основные типы соединений

В Руководстве AISC по стальным конструкциям болтовые соединения классифицируются по трем основным типам: с плотной затяжкой, с предварительным натяжением и с критическим скольжением. Что касается конструкционных болтов, все эти типы соединений регулируются Спецификациями Исследовательского совета по структурным соединениям (RSCS) для структурных соединений с использованием болтов ASTM A325 или A490.

К плотно затянутому соединению приложены нагрузки, из-за которых соединительные слои опираются на болт при сдвиге по его оси. При условии, что соединение не подвергается циклическим нагрузкам или реверсам нагрузки, тогда величина силы зажима (момент затяжки) не имеет значения, если соединение обеспечивает плотный контакт контактных поверхностей.

При реверсировании нагрузки, вибрации или других циклических нагрузках требуется соединение с предварительным натяжением. Эти соединения не критичны к проскальзыванию, но создают достаточную зажимную силу, чтобы противодействовать ослабляющему эффекту условий нагрузки. Соединения, критические для проскальзывания, представляют собой соединения, в которых любое проскальзывание соединения ставит под угрозу целостность соединения. Эти соединения сложны в применении, но их легко описать как результат приложения крутящего момента для создания желаемой силы зажима, которая более эффективно распределяет силы соединения за счет использования трения в интересах. Диапазон натяжения, необходимый для достижения силы зажима, достаточной для сопротивления нагрузкам, называется предварительным натяжением.

Диапазон натяжения, необходимый для достижения силы зажима, достаточной для сопротивления нагрузкам, называется предварительным натяжением.

Типичное соединение с предварительным натяжением для подвесного чердачного блока имеет монтажные зажимы блока, которые удерживают блок в сборе на полке балки, создавая натяжение крепежных элементов. Здесь важна прижимная сила, так как монтажные скобы должны сжиматься на полке нижней балки с достаточным прижимным усилием, чтобы не ослабнуть под воздействием вибрации и циклических нагрузок.

Однако, поскольку типичные блочные нагрузки приложены перпендикулярно главной оси балки, это соединение не является критичным по скольжению. Для достижения достаточного усилия зажима требуется минимальное предварительное натяжение болта. Согласно руководству AISC, это минимальное усилие предварительного натяжения составляет «…равно 70% от указанного минимального предела прочности на растяжение… при осевом кручении». Величина крутящего момента, необходимая для достижения этого предварительного натяжения, легко рассчитывается с использованием стандартных процедур проектирования соединений.

При типичном параллельном креплении блока с использованием критически важного для проскальзывания соединения блок крепится к паре распорок, поэтому усилие зажима гаек распорки должно препятствовать проскальзыванию блока вдоль полки балки. Параллельное крепление блока с помощью балочных зажимов вдоль полки балки представляет такое же критическое по скольжению условие. Проскальзывание слоев в плотном соединении может быть допустимо, но когда проскальзывание соединения недопустимо, усилия зажима должны быть такими, чтобы соединение не создавало чрезмерной нагрузки на болт до разрушения и не допускало ослабления соединения. Есть только один способ достичь этого состояния только с помощью силы зажима: болт должен быть нагружен до предела пластичности, но не выше его. Этот предел пластичности представляет собой точку на кривой напряжения-деформации материала ниже точки разрушения материала, но выше точки, в которой увеличение напряжения больше не вызывает пропорциональной деформации.

Момент затяжки

Теперь, когда мы обсудили основные типы соединений, давайте рассмотрим важность крутящего момента в каждом типе соединения. Найдите минутку, чтобы рассмотреть, как крутящий момент прикладывается к гайке, который через сопрягающиеся спиральные резьбы преобразуется в сдвиг по отдельным виткам резьбы, который, в свою очередь, преобразуется в осевое растяжение болта. Также обратите внимание на то, как сопрягаемые нити соприкасаются друг с другом; по мере увеличения осевых усилий растяжения и сжатия на резьбовых поверхностях также создаются угловые силы, стремящиеся срезать резьбу. Когда эти силы превышают материальные пределы гайки или болта, резьба срезается — вы распознаете это состояние как сорванную резьбу. Вы также можете перетянуть крепеж небольшого диаметра, сломав головку болта, что является еще одним примером разрушения при растяжении, связанного с прочностью материала.

Во всех трех типах соединений болт и гайка должны оставаться соединенными друг с другом с различной степенью прочности. Соединение с плотной посадкой зависит исключительно от способности болта сопротивляться сдвигу по оси, поэтому гайка должна оставаться только на болте. Это простое соединение не зависит от крутящего момента или силы зажима для поддержания соединения. В двух других типах соединений крутящий момент и усилие зажима имеют все большее значение для поддержания прочности соединения.

Соединение с плотной посадкой зависит исключительно от способности болта сопротивляться сдвигу по оси, поэтому гайка должна оставаться только на болте. Это простое соединение не зависит от крутящего момента или силы зажима для поддержания соединения. В двух других типах соединений крутящий момент и усилие зажима имеют все большее значение для поддержания прочности соединения.

Таким образом, хорошо спроектированное болтовое соединение не только развивает достаточное усилие зажима для поддержания прочности соединения, но и делает это без срезания резьбы, что приводит к фундаментальному преобразованию усилия кручения в осевое усилие зажима соединения. Это демонстрирует, что болтовое соединение действительно представляет собой сложный баланс сил, учитывающий прочность материалов при сдвиге (для резьбы), при растяжении (для осевых усилий болта) и при сжатии. Теперь давайте кратко рассмотрим, как поведение материала связано с болтовым соединением.

Болтовые соединения

Основы материаловедения демонстрируют обычное поведение напряжения-деформации. По мере увеличения нагрузки на материал напряжение на материал увеличивается. Для стали и подобных материалов эта зависимость является почти линейной вплоть до предела текучести материала (Fy), при котором напряжение по отношению к деформации значительно уменьшается, но после этого момента молекулярные связи в материале разрушаются, что в конечном итоге приводит к полному разрушению ( Фу) материала. Этот диапазон напряжения между пределом текучести и предельным разрушением называется диапазоном пластичности. Это поведение особенно важно для болтовых соединений, потому что для достижения прочности соединения без срезания резьбы или осевого разрушения болта материал должен подвергаться напряжению до точки в пределах его пластического диапазона.

По мере увеличения нагрузки на материал напряжение на материал увеличивается. Для стали и подобных материалов эта зависимость является почти линейной вплоть до предела текучести материала (Fy), при котором напряжение по отношению к деформации значительно уменьшается, но после этого момента молекулярные связи в материале разрушаются, что в конечном итоге приводит к полному разрушению ( Фу) материала. Этот диапазон напряжения между пределом текучести и предельным разрушением называется диапазоном пластичности. Это поведение особенно важно для болтовых соединений, потому что для достижения прочности соединения без срезания резьбы или осевого разрушения болта материал должен подвергаться напряжению до точки в пределах его пластического диапазона.

Интуитивно это должно проиллюстрировать, как материал для обоих сопрягаемых компонентов (гайки и болта) должен иметь одинаковые свойства материала, потому что, если они не совпадают, то в противном случае нормальные условия крутящего момента могут легко привести к перенапряжению и выходу из строя более слабого из двух материалов. Теперь вернемся к крутящему моменту…

Теперь вернемся к крутящему моменту…

Как достичь требуемого крутящего момента

В Руководстве по производству стальных конструкций AISC описаны три различных метода: использование динамометрического ключа, использование индикаторов прямого натяжения (или DTI) и поворот гайки. метод — кажущийся субъективным процесс, при котором все контактные поверхности доводятся до плотного прилегания, а затем поворачиваются от одной трети до одного полного оборота (в зависимости от длины болта). Удивительно, но в комментарии AISC отмечается, что этот метод дает 9 баллов.0265 «…более равномерное предварительное натяжение болтов, чем обычно обеспечивается методами с регулируемым крутящим моментом…».

Надлежащий крутящий момент достигается в идеальных условиях, когда трение между контактными поверхностями болта и гайки (относительно контактных поверхностей соответствующих соединительных слоев) сведено к минимуму. Все, что мы обсуждали до сих пор, относительно прочности материала и предварительного натяжения болтов, предполагает, что все соединительные материалы изготовлены из стали. Таким образом, если соединительный слой представляет собой, например, древесину, то контактное трение сопрягаемой поверхности увеличивается (дерево становится мягче), что по своей сути препятствует достижению надлежащего предварительного натяжения. Поэтому можно с уверенностью сказать , что в древесине не существует такого понятия, как соединение с предварительным натяжением или критическим скольжением, потому что сами по себе свойства древесного материала не могут адекватно противостоять силам сжатия, необходимым для создания требуемой предварительной нагрузки крепежа.

Таким образом, если соединительный слой представляет собой, например, древесину, то контактное трение сопрягаемой поверхности увеличивается (дерево становится мягче), что по своей сути препятствует достижению надлежащего предварительного натяжения. Поэтому можно с уверенностью сказать , что в древесине не существует такого понятия, как соединение с предварительным натяжением или критическим скольжением, потому что сами по себе свойства древесного материала не могут адекватно противостоять силам сжатия, необходимым для создания требуемой предварительной нагрузки крепежа.

Деревянные болтовые соединения обычно зависят от наличия достаточно большой площади контактной поверхности поперек оси болта, когда древесина внутри отверстия (отверстий) опирается на болт. Дерево является одним из примеров материалов, которые плохо реагируют на локальные сжимающие нагрузки: по мере затягивания соединения гайка и головка болта врезаются в древесину, ослабляя соединение. Это приводит нас к важности шайб.

Как для соединений с предварительным натяжением, так и для соединений, критических для проскальзывания, потребность в плоских шайбах зависит от того, насколько критично развитие силы зажима для соединения, но они почти всегда требуются в обоих случаях. Более того, если соединительные слои выполнены из разных материалов или используются прорези, то плоские шайбы обязательны для облегчения распределения усилий по слоям и уменьшения локальных повреждений из-за сил сжатия или трения по мере постепенного затягивания соединения.