Алюминий В95 — сплав, свойства, характеристики обзорная статья, доклад, реферат

В95 — это высокопрочный термоупрочняемый сплав алюминия с цинком, магнием и медью. Это самый прочный из наиболее известных сплавов алюминия. Он применяется для высоконагруженных конструкций, работающих под большим давлением на сжатие. Сплав обладает высокой твёрдостью и прочностью в виду образования твёрдых кристаллических образований в нём. Высокая твёрдость сказывается на его пластичности, поэтому В95 плохо переносит надрезы.

Под высоким точечным напряжением В95 проявляет склонность к коррозии. В различных направлениях при поперечном и продольном приложении усилий материал склонен проявлять различные механические свойства (анизотропию). В95 обладает достаточной коррозионной стойкостью в обычных условиях, кроме как под большой точечной нагрузкой. Но в естественно состаренном состоянии антикоррозионные свойства проявляются плохо, поэтому в большинстве случаев используется сплав искусственно состаренный — В95Т1. Купить алюминий вы можете на этом сайте.

высокопрочный сплав алюминия В95 хорошо обрабатывается резанием. В отличии от В96 он не сваривается аргонодуговой сваркой, но подлежит только контактной сварке. А при высоких температурах его прочность начинает падать, поэтому вместо него часто применяют дюралюминий и жаропрочные сплавы. Кроме того, он обладает худшими конструкционными свойствами чем дюралюминий.

Свойства материала В95

Химический состав В95 описан в ГОСТ 4784-97. Он включает в себя до 91,5 % алюминия, до 7 % меди, до 2,8 % магния, до 2 % меди, а также марганец в концентрации до 0,6 %. Добавлением марганца делает сплав более прочным и делает структуру сплава более плотной.

Механические свойства этого материала деградируют при температуре свыше 120 °C.

В остальном же при обычных условиях — это самый прочный и твёрдый сплав достаточно стойкий к коррозии. Кстати говоря, изделия из него обладают наибольшей плотностью среди сплавов алюминия среди перечисленных в таблице выше и на гистограммах.

Форма выпуска

Сплав В95 выпускается с различными состояниями материала:

- В обычном состоянии,

- М — после отжига в пластичном состоянии,

- Т — после закалки и естественного старения,

- Т1 — выпускаются чаще всего, — после закалки и искусственного старения,

- А также Н — с нагартовкой.

- С плакировкой.

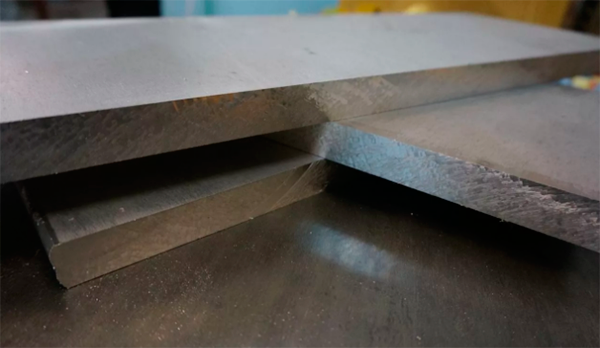

Алюминиевые листы В95 обычно выпускаются с плакировкой 2-4% технического алюминия, для защиты от химического и электрического воздействия. Т.е. царапина на металле в одном месте не скажется на его коррозионных свойствах в целом.

Из него выпускают:

Словом, это самый прочный из всех сплавов алюминия, но плохо деформируемый и умеренно стойкий к коррозии, практически наравне с дюралями, но немного выше АМг6 Особенно его малая коррозионная стойкость проявляется при высокой напряжённости. По этой причине детали из В95 дополнительно защищают от окисления.

Область применения

В виду малой стойкости к коррозии под точечным напряжением и склонности к надлому при надрезе, В95 чаще применяется для изготовления нагруженных деталей, работающих на сжатие. Детали из В95 не должны работать длительное время при температуре выше 100 °C. После изготовления элементов из неупрочнённого материала их можно закалить. Из В95 выпускают различные детали для техники, крепления, заклёпки и заклёпочная проволока.

nfmetall.ru

Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 4784-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АЛЮМИНИЙ И

СПЛАВЫ АЛЮМИНИЕВЫЕ

ДЕФОРМИРУЕМЫЕ

Марки

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1. РАЗРАБОТАНО ОАО «Всероссийский институт легких сплавов» (ВИЛС), Межгосударственным техническим комитетом МТК 297 «Материалы и полуфабрикаты из легких и специальных сплавов».

ВНЕСЕН Госстандартом России

2. ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 12-97 от 21 ноября 1997 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3. В таблицах 1-6 приводятся марки и химический состав алюминия и алюминиевых сплавов с учетом требований межгосударственного стандарта ИСО 209-1-89 «Деформируемые алюминий и алюминиевые сплавы. Химический состав и виды изделий. Часть 1. Химический состав».

4. Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 8 декабря 1998 г. № 433 межгосударственный стандарт ГОСТ 4784-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2000 г.

5. ВЗАМЕН ГОСТ 4784-74

6. ПЕРЕИЗДАНИЕ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АЛЮМИНИЙ И СПЛАВЫ АЛЮМИНИЕВЫЕ ДЕФОРМИРУЕМЫЕ

Марки

Aluminium and wrought aluminium alloys. Grades

Дата введения 2000-07-01

1. Область применения

Настоящий стандарт распространяется на алюминий и деформируемые алюминиевые сплавы, предназначенные для изготовления полуфабрикатов (лент в рулонах, листов, кругов-дисков, плит, полос, прутков, профилей, шин, труб, проволоки, поковок и штампованных поковок) методом горячей или холодной деформации, а также слябов и слитков.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 1131-76 Сплавы алюминиевые деформируемые в чушках. Технические условия.

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия.

ГОСТ 13726-97 Ленты из алюминия и алюминиевых сплавов. Технические условия.

ГОСТ 21631-76 Листы из алюминия и алюминиевых сплавов. Технические условия.

ГОСТ 8617-81 Профили прессованные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 15176-89 Шипы прессованные электротехнического назначения из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 17232-99 Плиты из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 18475-82 Трубы холоднодеформированные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 18482-79 Трубы прессованные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 21488-97 Прутки прессованные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 22233-2001 Профили прессованные из алюминиевых сплавов для светопрозрачных ограждающих конструкций. Технические условия

ГОСТ 23786-79 Трубы бурильные из алюминиевых сплавов. Технические условия.

(Измененная редакция. Изм. № 1).

3. Общие требования

Марки и химический состав алюминия должны соответствовать указанным в таблице 1.

3.1. Соотношение железа и кремния в алюминии должно быть не менее единицы.

3.2. Марки и химический состав алюминиевых сплавов систем алюминий-медь-магний и алюминий-медь-марганец должны соответствовать указанным в таблице 2.

3.3. Марки и химический состав алюминиевых сплавов системы алюминий-марганец должны соответствовать указанным в таблице 3.

3.3.1. Соотношение железа и кремния в сплаве АМцС должно быть больше единицы.

3.4. Марки и химический состав алюминиевых сплавов системы алюминий-магний должны соответствовать указанным в таблице 4.

3.4.1. В сплаве марки АМг2, предназначенном для изготовления ленты, применяемой в качестве тары-упаковки в пищевой промышленности, массовая доля магния должна быть от 1,8 до 3,2 %.

3.5. Марки и химический состав алюминиевых сплавов системы алюминий-магний-кремний должны соответствовать указанным в таблице 5.

3.6. Марки и химический состав алюминиевых сплавов системы алюминий-цинк-магний должны соответствовать указанным в таблице 6.

3.7. В алюминии и алюминиевых сплавах, указанных в таблицах 1-6, допускается частичная или полная замена титана бором или другими модифицирующими добавками, обеспечивающими мелкозернистую структуру.

3.8. В алюминии и алюминиевых сплавах, полуфабрикаты из которых применяют при изготовлении изделий пищевого назначения, массовая доля свинца должна быть не более 0,15 %, массовая доля мышьяка — не более 0,015 %. Марки алюминия и алюминиевых сплавов пищевого назначения дополнительно маркируются буквой «Ш».

(Измененная редакция. Изм. № 1).

3.9. Химический состав сплавов марок Д1, Д16, АМг5 и В95, предназначенных для изготовления проволоки для холодной высадки, должен соответствовать указанному в таблице 7. При этом марка дополнительно маркируется буквой «П».

3.10. Марки и химический состав алюминия и алюминиевых сплавов, предназначенных для изготовления сварочной проволоки, должны соответствовать указанным в таблице 8.

3.11. Содержание элементов в таблицах 1-8 максимальное, если не указаны пределы.

3.12. Химический состав алюминия и алюминиевых сплавов в таблицах 1-8 дан в процентах по массе. Расчетное значение или значение, полученное из анализа, округляют в соответствии с правилами округления, приведенными в приложении А.

3.13. В графу «Прочие элементы» входят элементы, содержание которых не представлено, а также элементы, не указанные в таблицах.

3.14. В расчет прочих элементов включают массовые доли элементов, выраженные с точностью до второго десятичного знака и равные 0,01 % и более.

3.15. Массовая доля бериллия устанавливается по расчету шихты, не определяется, а обеспечивается технологией производства.

3.16. В протоколах анализа химического состава дается обобщенное заключение по соответствию содержания прочих элементов требованиям ГОСТ 4784, исходя их единичных значений и суммы значений этих элементов.

Содержание каждого из прочих элементов в протоколах не указывают.

ПРИЛОЖЕНИЕ А

(справочное)

Правила округления

А.1. Округление представляет собой отбрасывание значащих цифр справа до определенного разряда с возможным изменением цифры этого разряда.

Пример: Округление числа 132,48 до четырех значащих цифр будет 132,5.

А.2. В случае, если первая из отбрасываемых цифр (считая слева направо) меньше 5, последняя сохраняемая цифра не меняется.

Пример: Округление числа 12,23 до трех значащих цифр дает 12,2.

А.3. В случае, если первая из отбрасываемых цифр (считая слева направо) равна 5, последняя сохраняемая цифра увеличивается на единицу.

Пример: Округление числа 0,145 до двух значащих цифр дает 0,15.

Примечание — В случаях, когда следует учитывать результаты предыдущих округлений, поступают следующим образом:

— если отбрасываемая цифра получилась в результате предыдущего округления в большую сторону, то последняя сохраняемая цифра сохраняется.

Пример: Округление до одной значащей цифры числа 0,15 (полученного после округления числа 0,149) дает 0,1;

— если отбрасываемая цифра получилась в результате предыдущего округления в меньшую сторону, то последняя оставшаяся цифра увеличивается на единицу (с переходом при необходимости в следующие разряды).

Пример: Округление числа 0,25 (полученного в результате предыдущего округления числа 0,25) дает 0,3.

А.4. В случае, если первая из отбрасываемых цифр (считая слева направо) больше 5, то последняя сохраняемая цифра увеличивается на единицу.

Пример: Округление числа 0,156 до двух значащих цифр дает 0,16.

А.5. Округление следует выполнять сразу до желаемого количества значащих цифр, а не по этапам.

Пример: Округление числа 565,46 до трех значащих цифр производится непосредственно на 565.

Округление по этапам привело бы:

на I этапе к 565, 5;

на II этапе к 566 (ошибочно).

А.6. Целые числа округляют по тем же правилам, как и дробные.

Пример: Округление числа 12456 до двух значащих цифр дает 12 × 103.

Ключевые слова: алюминий, алюминиевые деформируемые сплавы, химический состав, марки.

standartgost.ru

Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АЛЮМИНИЙ И СПЛАВЫ АЛЮМИНИЕВЫЕ ДЕФОРМИРУЕМЫЕ

МАРКИ

ГОСТ 4784-74

Издание официальное

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСТ

4784-7412

(CT СЭВ 730-77, CT СЭВ 996-78) Взамен ГОСТ 4784-65

АЛЮМИНИЙ И СПЛАВЫ АЛЮМИНИЕВЫЕ ДЕФОРМИРУЕМЫЕ

Марта

Wrought aluminium and aluminium alloys. Grades

РКП 17 1340_

Постановлением Государственного комитета стандартов Совета Министров СССР от 24 мая 1974 г. № 1300 дата введения установлена 01.01.76

Ограничение срока действия снято Постановлением Госстандарта от 26.04.84 № 1468

1. Настоящий стандарт распространяется на алюминий и алюминиевые деформируемые сплавы, предназначенные для изготовления полуфабрикатов (листов, лент, полос, плит, профилей, панелей, прутков, труб, проволоки, штамповок и поковок) методом горячей или холодной деформации, а также слитков и слябов.

Стандарт полностью соответствует СТ СЭВ 730—77 и СТ СЭВ 996-78.

(Измененная редакция, Изм. № 2, 4).

2. Марки и химический состав алюминия и алюминиевых сплавов должны соответствовать указанным в табл. 1.

С. 2 ГОСТ 4784-74

Таблица 1 Обозначение марок Химический состав, % | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ГОСТ 4784-74 С. 3

Продолжение табл. 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Продолжение табл. 1

Обозначение марок Химический состав, % | ||||||||||||||||||||

| ||||||||||||||||||||

Алюминий высокой чистоты | ||||||||||||||||||

|

Алюминий технической чистоты | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,020

0,05

0,02

0,30

0,30

0,50

0,50

0,70

Сплавы | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ГОСТ 4784-74 С. 5

Продолжение табл. 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

* Суммарное содержание титана, ванадия, марганца, хрома.

** Для применения в договорно-правовых отношениях по экономическому и научно-техническому сотрудничеству.

*** Содержание титана в полуфабрикатах из алюминия марки АДО должно быть не более 0,05 % для применения в договорно-правовых отношениях по экономическому и научно-техническому сотрудничеству.

Примечания:

1. В алюминии и сплавах допускается частичная или полная замена титана бором или другими модифицирующими добавками, обеспечивающими мелкозернистую структуру.

2. Содержание элементов максимальное, если не указаны пределы.

(Измененная редакция, Изм. Ns 4, 5).

3. Химический состав алюминиевых сплавов марок Д1, Д16, АМг5 и В95, предназначенных для изготовления проволоки для холодной высадки должен соответствовать указанному в табл. 2. При этом марки дополнительно маркируются буквой «П».

Таблица 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

Продолжение табл. 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(Измененная редакция, Изм. № 1, 4).

4. Массовая доля бериллия устанавливается по расчету шихты и обеспечивается технологией производства.

(Измененная редакция, Изм. № 4).

ГОСТ 4784-74 С. 7

5. В алюминии марок АД00, АДО, АД1, АД и алюминиевых сплавах, полуфабрикаты из которых применяются при изготовлении изделий пищевого назначения, массовая доля свинца должна быть не более 0,15 %, массовая доля мышьяка — не более 0,015 %.

При этом марки алюминия и алюминиевых сплавов дополнительно маркируются буквой Ш.

(Измененная редакция, Изм. № 2, 5).

6. При изготовлении труб из сплавов марки АМг1 допускается массовая доля железа и кремния не более 0,4 %, массовая доля титана не более 0,1 %, массовая доля цинка не более 0,2 %.

7. В алюминии технической чистоты отношение железа к кремнию должно быть не менее единицы, в сплаве марки АМцС — больше единицы.

(Измененная редакция, Изм. № 2).

8. При применении сплава марки АД31 для защитно-декоративного анодирования массовая доля железа в сплаве не должна превышать 0,3 %.

В сплавах, применяемых для анодирования, по согласованию потребителя с изготовителем допускается:

в сплавах марок АМг1, АМг2, АМгЗС — массовая доля марганца не более 0,2 % и хрома — не более 0,5 %.

В сплавах марок АМг1, АМг2, АМгЗС, тАМг4, АМг4,5, АМг5, АМгб для повышения коррозионной стойкости по согласованию потребителя с изготовителем допускается: массовая доля меди — не более 0,05 %, цинка — не более 0,1 % и титана — от 0,02 до 0,2 %.

(Измененная редакция, Изм. № 1, 2).

9. В графу «Прочие примеси» включаются элементы, допустимые пределы содержания которых не проставлены, а также элементы, не указанные в таблицах.

(Измененная редакция, Изм. № 4).

10. Содержание алюминия в алюминии высокой и технической чистоты определяется следующим образом:

в алюминии высокой чистоты — по разности 100 % и суммы (в процентах) массовой доли примесей железа, кремния, меди, цинка и титана;

С. 8 ГОСТ 4784-74

в алюминии технической чистоты — по разности 100 % и суммы (в процентах) массовой доли железа, кремния и каждой другой примеси, указанной в табл. 1 и массовая доля которой превышает 0,01 %.

(Введен дополнительно, Изм. № 2).

11. В сплаве марки АМг2, предназначенном для изготовления ленты, применяемой в производстве банок для консервов, массовая доля магния должна быть от 1,8 до 3,2 %.

(Введен дополнительно, Изм. № 3).

ПРИЛОЖЕНИЕ (Исключено, Изм. № 4).

Редактор Т.А. Леонова Технический редактор О.Н. Власова Корректор В. И. Кануркина Компьютерная верстка С. В. Рябовой

Изд. лиц. № 021007 от 10.08.95. Сдано в набор 11.03.97. Подписано в печать 01.04.97. Усл.печл. 0,70. Уч.-издл. 0,57. Тираж 511 экз. С355. Зак. 82.

ИПК Издательство стандартов 107076, Москва, Колодезный пер., 14. Набрано и отпечатано ИПК Издательство стандартов

1

Издание официальное Перепечатка воспрещена

★

2

Переиздание (декабрь 1996 г.) с Изменениями № 1, 2, 3, 4, 5, утвержденными в ноябре 1978 г., апреле 1980 г., мае 1982 г., апреле 1984 г., январе 1990г. (ИУС 12-78, 6-80, 8-82, 8^84, 4-90)

© Издательство стандартов, 1974 © ИПК Издательство стандартов, 1997

standartgost.ru

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

Текст ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 4784-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АЛЮМИНИЙ ИСПЛАВЫ АЛЮМИНИЕВЫЕ

ДЕФОРМИРУЕМЫЕ

Марки

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1. РАЗРАБОТАНО ОАО «Всероссийскийинститут легких сплавов» (ВИЛС), Межгосударственным техническим комитетомМТК 297 «Материалы и полуфабрикаты из легких и специальных сплавов».

ВНЕСЕН Госстандартом России

2. ПРИНЯТ Межгосударственным Советом постандартизации, метрологии и сертификации (протокол № 12-97 от 21 ноября 1997г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3. В таблицах1-6 приводятся марки и химическийсостав алюминия и алюминиевых сплавов с учетом требований межгосударственногостандарта ИСО 209-1-89 «Деформируемые алюминий и алюминиевые сплавы.Химический состав и виды изделий. Часть 1. Химический состав».

4. Постановлением Государственного комитетаРоссийской Федерации по стандартизации и метрологии от 8 декабря 1998 г. № 433межгосударственный стандарт ГОСТ 4784-97 введен в действие непосредственно вкачестве государственного стандарта Российской Федерации с 1 июля 2000 г.

5. ВЗАМЕН ГОСТ 4784-74

6. ПЕРЕИЗДАНИЕ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

АЛЮМИНИЙ ИСПЛАВЫ АЛЮМИНИЕВЫЕ ДЕФОРМИРУЕМЫЕ

Марки

Aluminium and wrought aluminium alloys. Grades

Дата введения 2000-07-01

1. Область применения

Настоящийстандарт распространяется на алюминий и деформируемые алюминиевые сплавы,предназначенные для изготовления полуфабрикатов (лент в рулонах, листов,кругов-дисков, плит, полос, прутков, профилей, шин, труб, проволоки, поковок иштампованных поковок) методом горячей или холодной деформации, а также слябов ислитков.

2. Нормативные ссылки

В настоящем стандартеиспользованы ссылки на следующие стандарты:

ГОСТ 1131-76 Сплавы алюминиевые деформируемые в чушках. Технические условия.

ГОСТ 7871-75 Проволока сварочная из алюминия иалюминиевых сплавов. Технические условия.

ГОСТ 13726-97 Ленты из алюминия и алюминиевыхсплавов. Технические условия.

ГОСТ 21631-76 Листы из алюминия и алюминиевыхсплавов. Технические условия.

ГОСТ 8617-81 Профилипрессованные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 15176-89 Шипы прессованныеэлектротехнического назначения из алюминия и алюминиевых сплавов. Техническиеусловия

ГОСТ 17232-99 Плиты из алюминия иалюминиевых сплавов. Технические условия

ГОСТ 18475-82 Трубыхолоднодеформированные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 18482-79 Трубы прессованные из алюминияи алюминиевых сплавов. Технические условия

ГОСТ 21488-97 Пруткипрессованные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 22233-2001 Профилипрессованные из алюминиевых сплавов для светопрозрачныхограждающих конструкций. Технические условия

ГОСТ 23786-79 Трубы бурильные изалюминиевых сплавов. Технические условия.

(Измененнаяредакция. Изм. № 1).

3. Общие требования

Марки и химический составалюминия должны соответствовать указанным в таблице 1.

3.1. Соотношение железа икремния в алюминии должно быть не менее единицы.

3.2. Марки и химическийсостав алюминиевых сплавов систем алюминий-медь-магний и алюминий-медь-марганецдолжны соответствовать указанным в таблице 2.

3.3. Марки и химическийсостав алюминиевых сплавов системы алюминий-марганец должны соответствовать указанным в таблице 3.

3.3.1. Соотношение железа икремния в сплаве АМцС должно быть больше единицы.

3.4. Марки и химическийсостав алюминиевых сплавов системы алюминий-магний должны соответствовать указанным в таблице 4.

3.4.1. В сплаве марки АМг2, предназначенном для изготовления ленты, применяемой вкачестве тары-упаковки в пищевой промышленности, массовая доля магния должнабыть от 1,8 до 3,2 %.

3.5. Марки и химическийсостав алюминиевых сплавов системы алюминий-магний-кремний должнысоответствовать указанным в таблице 5.

3.6. Марки и химическийсостав алюминиевых сплавов системы алюминий-цинк-магний должны соответствовать указанным в таблице 6.

3.7. В алюминии иалюминиевых сплавах, указанных в таблицах 1-6, допускается частичная или полная заменатитана бором или другими модифицирующими добавками, обеспечивающимимелкозернистую структуру.

3.8. В алюминии иалюминиевых сплавах, полуфабрикаты из которых применяют при изготовленииизделий пищевого назначения, массовая доля свинца должна быть не более 0,15 %,массовая доля мышьяка — не более 0,015 %. Маркиалюминия и алюминиевых сплавов пищевого назначения дополнительно маркируютсябуквой «Ш».

(Измененнаяредакция. Изм. № 1).

3.9. Химический составсплавов марок Д1, Д16, АМг5 и В95, предназначенных дляизготовления проволоки для холодной высадки, должен соответствовать указанномув таблице 7. При этом марка дополнительномаркируется буквой «П».

3.10. Марки и химическийсостав алюминия и алюминиевых сплавов, предназначенных для изготовлениясварочной проволоки, должны соответствовать указаннымв таблице 8.

3.11. Содержание элементов втаблицах 1-8максимальное, если не указаны пределы.

3.12. Химический составалюминия и алюминиевых сплавов в таблицах 1-8 дан в процентах по массе. Расчетное значениеили значение, полученное из анализа, округляют в соответствии с правиламиокругления, приведенными в приложении А.

3.13. В графу «Прочиеэлементы» входят элементы, содержание которых не представлено, а такжеэлементы, не указанные в таблицах.

3.14. В расчет прочихэлементов включают массовые доли элементов, выраженные с точностью до второгодесятичного знака и равные 0,01 % и более.

3.15. Массовая доля бериллияустанавливается по расчету шихты, не определяется, а обеспечивается технологиейпроизводства.

3.16. В протоколах анализа химического составадается обобщенное заключение по соответствию содержания прочих элементов требованиямГОСТ 4784, исходя их единичных значений и суммы значений этих элементов.

Содержаниекаждого из прочих элементов в протоколах не указывают.

allgosts.ru

Деформируемые алюминиевые сплавы: ГОСТ, химический состав

Кроме него отношение к химическому составу деформируемых сплавов имеют еще два стандарта:

- ГОСТ 1131-76 на сплавы алюминиевые деформируемые в чушках

- ГОСТ 11069-2001 на алюминий первичный в чушках.

Чушки из первичного алюминия и деформируемых сплавов переплавляют и получают слитки, пригодные для обработки горячей или холодной деформацией.

Марки алюминия и алюминиевых сплавов

Будем для удобства в наименовании алюминиевых сплавов опускать слово «марка», например, «алюминиевый сплав АД33», а не «алюминиевый сплав марки АД33». На мой взгляд, при наименовании сплавов слово «марка» представляется совершенно излишним – совершенно достаточно слова “сплав”.

Чтобы различать различные варианты чистого алюминия применяют термин “марка алюминия”, например, марка алюминия АД00. В этом случае это полезно, потому что марки алюминия не являются по определению алюминиевыми сплавами.

В стандартах стран СНГ применяет три вида обозначений марок алюминия и алюминиевых сплавов: традиционные бессистемные буквенно-цифровые и системные цифровые, а также международные цифровые и химические для имеющихся международных аналогов. Например, для сплава Д1 это: Д1, 1110, AlCu4MgSi и 2017.

Обозначения алюминиевых сплавов

Чисто цифровые обозначения были введены в конце шестидесятых прошлого века и были задуманы как часть общей системы обозначений всех сплавов всех металлов. Первая цифра 1 была закреплена за алюминиевыми сплавами. Вторая цифра должна обозначать систему легирования. Тогда первые две цифры, судя по ГОСТ 4784, обозначают алюминиевые сплавы различных систем легирования, например:

- 10хх – алюминий технический;

- 11хх – сплавы алюминиевые системы Al-Cu-Mg;

- 12хх – сплавы алюминевые системы Al-Cu-Mn;

- 13хх – сплавы алюминевые системы Al-Mg-Si;

- 14хх – сплавы алюминевые системы Al-Mn;

- 15хх – сплавы алюминевые системы Al-Mg;

- 19хх – сплавы системы Al-Zn-Mg.

Последние две цифры определяют порядковый номер сплава внутри конкретной системы, причем, как будто бы, нечетные числа должны обозначать деформируемые сплавы, а четные – литейные. Однако в ГОСТ 1583-93 на литейные алюминиевые сплавы никаких следов таких цифровых обозначений не видно.

По-существу, эта цифровая система обозначений так полностью и не прижилась и мало употребляется. Большинство сплавов обозначают «старыми», бессистемными буквенно-цифровыми обозначениями, а стандарты, например ГОСТ 4784, дублируют оба варианта. Правда, некоторые сплавы имеют только одно, цифровое обозначение, например, сплав 1105, который применяется для изготовления лент и у которого нет ни «старого» обозначения, ни “официального” международного аналога.

Деформируемые сплавы: ГОСТ 4784-97

ГОСТ 4784-97 распространяется на алюминий и деформируемые алюминиевые сплавы, предназначенные для изготовления полуфабрикатов (лент в рулонах, листов, плит, полос, прутков, профилей, шин, труб, проволоки, поковок и штамповок) методом горячей или холодной деформации, а также слябов и слитков для дальнейшей деформационной переработки.

Железо и кремний являются неизбежными постоянными примесями в алюминии и алюминиевых сплавах. Они образуют с алюминием тройные химические соединения, которые, особенно, если они находятся на границах зерен, снижают пластичность алюминия. Поэтому стандарт требует, чтобы в марках алюминия, а также сплаве АМцС, содержание железа было больше чем кремния.

ГОСТ 4784 относит к деформируемым сплавам легированный алюминий с суммарным содержанием легирующих элементов и примесей более 1,0 %. Таблица ниже представляет собой обзор сплавов ГОСТ 4784. Для большей ясности опущены специфические сварочные сплавы и варианты сплавов для проволоки для холодной высадки.

Мягкие сплавы

Марки алюминия (серия 1ххх)

Содержание примесей (или легирующих элементов) не более 1,00 %.

Алюминиевые сплавы Al-Mn (серия 3ххх)

Термически неупрочняемые сплавы.

(Заметим, что мы применяем слово “неупрочняемые” со слитным написанием частицы “не”. Это слово в данном случае – прилагательное, а не причастие. Прилагательные пишутся с частицей “не” слитно, а вот причастия – раздельно. Это мы помним со школьной скамьи. 🙂 )

Интересно, что эта система формально имеет соединение Al6Mg с переменной растворимостью и ее сплавы должны бы быть термически упрочняемыми. Однако, оказывается, в присутствии неизбежной примеси – железа – вместо растворимой фазы образуется нерастворимое в алюминии соединение Al6(Mn, Fe). Марганец, в отличие от других легирующих элементов, не ухудшает, а улучшает коррозионную стойкость сплава. Поэтому эти сплавы превосходят технический алюминий и по прочности, и коррозионной стойкости.

Сплавов этой системы в стандарте не так уж много:

- ММ,

- АМц,

- АМцС

- Д12.

Все они применяются, в основном, в виде листов и лент в различных нагартованных состояниях.

Обозначения сплавов этой системы пример полной бессистемности (извините за каламбур!) обозначений сплавов в наших стандартах. Похоже на тест для оценки IQ: “Д1, Д16, Д18, Д19 – дюралюмины. Является ли сплав Д12 также дюралюмином?” Правильный ответ – нет.

Умеренно прочные алюминиевые сплавы

Алюминиевые сплавы Al-Mg(серия 5ххх)

Термически не упрочняемые.

Магний в количестве до 6 % дает упрочнение твердого раствора сплава и высокую эффективность деформационного упрочнения. Поэтому сплавы серии 5ххх имеют довольно высокие прочностные свойства. Эти сплавы широко имеют хорошую коррозионную стойкость, особенно сопротивление коррозии в морской воде и морской атмосфере, и поэтому широко применяются в судостроении, в основном в виде листов. Из этих сплавов изготавливают штампованные детали корпуса и шасси автомобилей благодаря хорошей комбинации их прочности и формуемости.

Алюминиевые сплавы Al-Mg-Si (серия 6ххх)

Эти сплавы иногда (только у нас) называют «авиалями».

Упрочняющей фазой является соединение Mg2Si.

Алюминиевый сплав АД31 – полный аналог «американского» сплава 6063 и, частично, «европейского» сплава 6060. Соотношение среднего содержания кремния и магния в нем близко к стехиометрическому соотношению 1:1,73 для соединения Mg2Si.

- АД31 (6060/6063) – самый популярный промышленный алюминиевый сплав. Широко применяется для изготовления алюминиевых профилей для строительных ограждающих конструкций (окон, дверей, фасадов) и других, как правило, не несущих конструкций.

- Алюминиевый сплав АД33 – аналог сплава 6061. Большее содержание магния и кремния, чем у АД31 (кремний в избытке), а также добавки меди. Более прочный, чем АД31. Применяется в несущих строительных конструкциях.

- Алюминиевый сплав АД35 – аналог сплава 6082. По сравнению со сплавом АД33 магния почти столько же, как и у сплава АД33, а кремния раза в полтора больше и дополнительно до 1 % марганца. Поэтому сплав АД35 еще более прочный, чем АД33. Применяется в несущих строительных конструкциях.

Твердые алюминиевые сплавы

Серия 2ххх – Алюминиевые сплавы Al-Cu-Mg и Al-Cu-Mn

Термически упрочняемые сплавы.

Так называемые дуралюмины или дюралюмины. В зависимости от содержания меди и магния, а также соотношения их концентраций, в них могут образовываться различные упрочняющие фазы: двойные или тройные соединения алюминия с медью, магнием и марганцем.

- Алюминиевый сплав Д1 – «классический», нормальный дюралюминий с упрочняющей фазой CuAl2.

- Сплав Д16 – более прочный, так называемый «супердюралюмин», по сравнению с Д1 содержит повышенное количество магния (в среднем 1,5 %). Поэтому основной упрочняющей фазой у него является уже тройная фаза CuMgAl2, что и дает более высокую прочность.

Буква Д не обязательно означает “дюралюминий, дюраль”, как это может показаться. Существует алюминиево-марганцевый сплав Д12 – мягкий и пластичный.

Прочность дюралюминиев зависит от вида полуфабриката: в прутках больше, в листах – меньше. Предел прочности нормального листового Д1 достигает 410 МПа, а листового Д16 – 440 МПа.

- Алюминиевый сплав Д18 специально предназначен для заклепок, он содержит пониженное количество меди и магния и поэтому имеет существенно более низкую прочность, но и более высокую пластичность, чем, скажем, дюралюминий Д1.

- Алюминиевый сплав В65 предназначен для заклепок, которые работают при температуре не выше 100 °С.

- Алюминиевые сплавы АК (АК4, АК6 и АК8) – близкие «родственники» дюралюминия — предназначены для поковок и штамповок. Буква К как раз и обозначает: Ковочный.

Серия 7ххх – Алюминиевые сплавы Al-Zn-Cu-Mg

Термически упрочняемые сплавы.

Включают самый прочный алюминиевый сплав – сплав В95. Известен еще более прочный алюминиевый сплав – В96, но он не включен в ГОСТ 4784-97.

- Алюминиевый сплав В95 имеет содержание цинка от 5 до 7 %, магния от 1,8 до 2,8 % и меди от 1,4 до 2 % при пределе прочности до 600 МПа. Сплав В96 имеет прочность под 700 МПа при содержании цинка от 8 до 9 % и увеличенном содержании магния и меди.

- Алюминиевые сплавы 1915 и 1925 удобны тем, что являются, так сказать, самозакаливающимися. Их прочность мало зависят от вида закалочной среды (вода, воздух). Поэтому при прессовании из них профилей с толщиной полок до 10 мм их охлаждают на воздухе. Старение проводят как при комнатной, так и при повышенных температурах.

Источники:

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые

Гуляев А.П. Металловедение. М: Металлургия, 1986.

aluminium-guide.ru

Сплав В95 — характеристики

Среди алюминиевых сплавов этот по праву считается самым прочным. Внутренняя структура отличается наличием твердых кристаллических образований. Их присутствие в составе и определяет характеристики сплава В95 — высокую твердость. Она составляет по НВ — 120 МПа. С другой стороны, это отрицательно сказывается на пластичности, в результате чего В95 плохо воспринимает надрезы. Они могут выступать точками откуда начинает развиваться коррозия.

Расшифровка

Алюминиевый сплав В95 включает в свой состав такие вещества, как:

- цинк 5 — 7%;

- магний 0,2 -0,6%;

- медь 1,4 — 2% и некоторые другие.

Маркировка В95, означает, что этот сплав относится к дюралям высокой прочности об этом говорит индекс В, цифра 95 показывает на чистоту сплава.

Материал в обыкновенных условиях достаточно стойко переносит воздействие коррозии. Но, при высоком точечном давлении он быстро начинает корродировать. Сплав этой марки, может, переносить нагрузки в разных направлениях, но при этом может проявить разные механические свойства, это явление называют анизотропией. Кстати, если детали, выполненные из сплава В95, подвергнуть искусственному старению, то их антикоррозионные свойства резко снижаются. В таких случаях применяют сплав под названием В95Т1.

Аналоги

Свойства металла и его высокая востребованность привела к тому, то во многих странах металлургические предприятия выпускают такой сплав.

Зарубежные металлургические компании выпускают следующие материалы — аналоги В95.

- США — AA7075;

- Германия — 3.4365;

- Япония — 7075;

- Европейский Союз — ENAW-AlZn5.5MgCu;

ГОСТы

Компании, импортирующие сплавы, должны предоставлять потребителям внутри нашей страны документы, подтверждающие соответствие поставляемого материала требованиям отечественных ГОСТ.

Химсостав этого материала установлен в ГОСТ 4784-97. Предприятия цветной металлургии выпускают следующую номенклатуру продукции:

- трубы прессованные ГОСТ 18482-79;

- прутки, в т.ч. повышенной прочности ГОСТ 21488-97, ГОСТ 51834-2001;

- лента отожж. ГОСТ 13726-97;

- профили, в т.ч. отожжённые ГОСТ 8617-81, ГОСТ 8617-81;

- плиты толщиной от 11 до 60 мм ГОСТ 17232-99.

Изделия и заготовки из сплава марки В95 поставляют в различном состоянии:

- закаленном и искусственно состаренным;

- в пластичном, которую он приобретает после прохождения термической обработки;

- с нанесенным чистым алюминием;

- и в обычном твердом состоянии.

Особенности сплава

На сегодня наибольшей прочностью из известных сплавов на основе алюминия обладает В95. Предел текучести сплава на 40% выше чем у другого не менее широко используемого сплава Д16. Детали и узлы, выполненные из этого металла, не должны эксплуатироваться при температуре ниже 70 ºC.

Вообще, этот материал, по своим некоторым механическим параметрам сопоставим с некоторыми марками стали. Благодаря этим и некоторым технологическим особенностям В95 широко применяют в авиационной и космической промышленности.

Между прочим, этот материал был разработан отечественными металлургами для производства стратегического бомбардировщика Ту-16 и другой авиационной техники, разработанной в середине прошлого века. После того как этот материал нашел свое применение в авиастроении, им заинтересовались и ракетчики.

До сих пор материал применяют для изготовления силовых компонентов авиационной гражданской и военной техники, в частности, шпангоуты, лонжероны и другие детали и узлы, работающие под постоянным действием сжатия и температуре окружающей среды не более 120 ºC . Кстати, кили некоторых крупных летательных аппаратов выполнены именно из этого сплава. Использование этого и подобных материалов гарантирует длительный срок службы авиационной техники.

Кроме того, сплав применяют для получения различных заготовок и полуфабрикатов — профилей, прутков и пр.

В95 применяется для производства заклепок и соответствующей проволоки, метизов разного размера.

Особенности обработки

Марка В95 тяжело проходит обработку на металлорежущих станках, причиной тому его высокая твердость. В отличие от многих других материалов, изготовленных на основе алюминия, этот не может быть сварен с помощью аргонной сварки, но вместе с тем он хорошо переносит контактную сварку.

В целях повышения пластичности В95 применяют разные способы термообработки. Сплав этого класса, который прошел искусственное старение для получения максимальной твердости маркируют В95Т1.

После обработки, поверхность плакируют. То есть наносят слой чистого технического алюминия. Таким образом, решается проблема невысокой коррозионной стойкости В95.

Термообработка

Для повышения максимальной прочности В95 проходит через следующие операции:

- закаливание при температуре до 475 ºC;

- охлаждение в воде, нагретой до 100 ºC;

- искусственное старение, производимое при 120 — 125 ºC.

Время обработки и температурные режимы могут изменяться, во многом это зависит от толщины детали и структуры сплава.

В процессе термической обработки особое внимание необходимо уделять температуре охладителя. Если она не будет отвечать указанным требованиям, то на поверхности детали, возможно, получение трещин и коробление, а это приведет в результате к снижению стойкости этого материала к коррозии.

Оцените статью:Рейтинг: 0/5 — 0 голосов

prompriem.ru