Из чего состоит статор электродвигателя?

Статором электродвигателя называется неподвижный узел электрооборудования, взаимодействующий с динамической его частью — ротором. Статоры являются важной частью синхронных и асинхронных двигателей. В первом типе электродвигателей на неподвижный механизм наматывается обмотка, а на асинхронных образцах располагается индуктор.

Статор состоит из двух основных деталей — основания и сердечника. Основание представляет собой отлитый или сварочный корпус, изготовленный с помощью чугунных или алюминиевых сплавов.

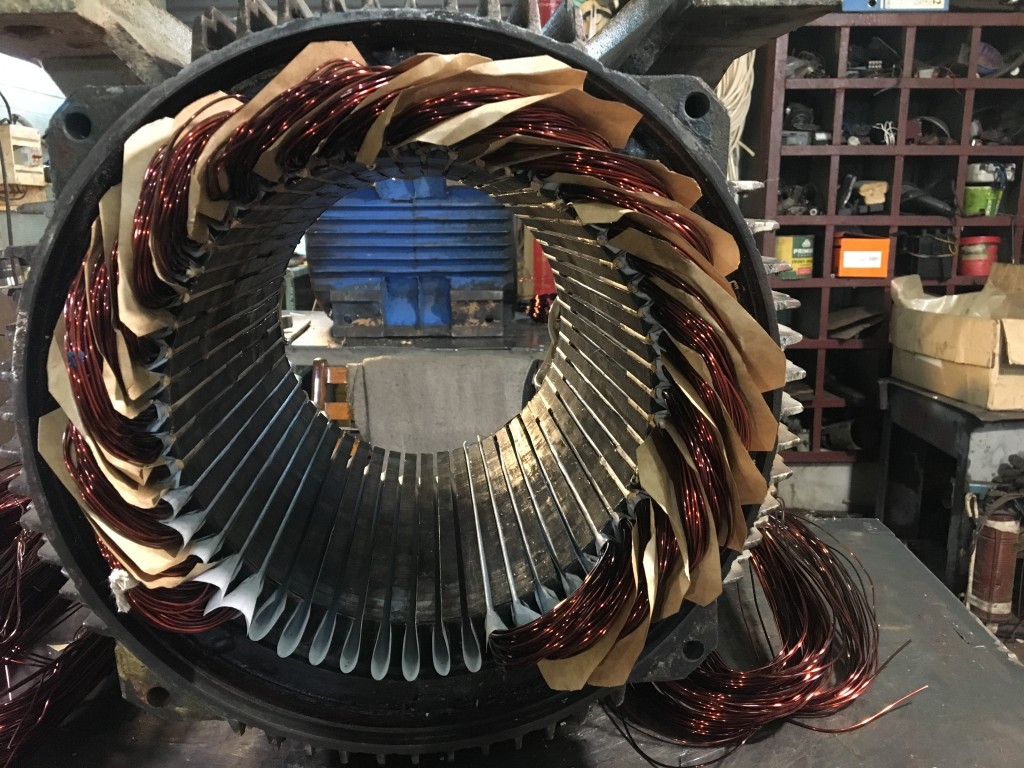

Сердечник выполнен в виде вала из специальной стали толщиной от 0,35 до 0,5 мм, прошедшей дополнительный обжиг. В нем имеются специальные пазы для крепления перемотки электродвигателя, состоящей из жильных проводов, скрученных между собой параллельным способом. Данное соединение позволяет ослабить токи вихревого свойства.

Принципы перемотки статора

Электромагнитное поле статора создается с помощью трехфазной перемотки. В пазах электродвигателя крепятся определенное количество катушек, соединенных друг с другом.

В пазах электродвигателя крепятся определенное количество катушек, соединенных друг с другом.

Варианты перемоток неподвижной части электродвигателей зависят от вида изоляции, выбор которой обусловлен следующими параметрами:

- показатель максимального напряжения;

- значение допустимой температуры перемотки;

- габариты и тип паза;

- вид обмотки.

В зависимости от способа размещения катушек в пазах статора перемотка двигателя осуществляется в один или два слоя. В качестве материала обмотки используют кабель из меди.

Проведение ремонта

Любому электрооборудованию, с течением времени, свойственны отказы в его работе. Причины поломок могут быть от банального загрязнения до воздействия внешних факторов.

В случае нарушения работы, ремонт электродвигателя начинайте с чистки или продувки элементов статора. Затем, после удаления грязи и пыли, приступите к съему корпуса изделия для замены обмотки. На токарном станке, либо с помощью стамески срезается лицевая часть перемотки статора.

На токарном станке, либо с помощью стамески срезается лицевая часть перемотки статора.

Для размягчения изолирующего материала статор следует разогнать до температуры около 200 градусов, после которой снимается обмотка, извлекается катушка и прочищаются пазы. После разборки электродвигателя новая обмотка статора устанавливается с помощью готовых шаблонов.

После установки катушки, её покрывают лаком, с последующей сушкой при температуре 150 градусов по Цельсию не менее двух часов.

Проверка электродвигателя на сопротивление между корпусом и обмоткой производится после высыхания всех частей статора. Регулировка оборудования под необходимые параметры возможна с помощью подбора кабеля для перемотки.

Теплоизоляция статора

В ходе эксплуатации не исключены случаи перегрева деталей и узлов при сбоях в работе двигателя. Повышение температуры перемотки статора связано с изменением значения потребляемого тока. Данный сбой происходит по причине размыкания электрической цепи, путем пропадания электрического сигнала одного из фазных проводов.

Другой причиной изменения температуры может являться механический износ подшипников. В этом случае страдает изоляция обмотки двигателя, приводя его в нерабочее состояние.

В наши дни защита от перегрева используется практически на всех электрических приборах. Она срабатывает в следующих случаях:

- при сбоях во время запуска или замедления статора;

- при больших перегрузках;

- при резких скачках напряжения;

- при выходе из строя фазных проводов;

- при работе двигателя с заклинившим ротором;

- при сбоях приводных устройств.

Защита статора с помощью теплового реле

Суть такой защиты состоит в применении реле с пластиной из биметалла. Металлическая полоса, под действием электрического тока, начинает работать на изгиб. По достижению определенной температуры пластина, под действием пружины, расцепляется со специальной защелкой и разъединяет всю электрическую схему.

В исходное положение пластина приходит при помощи ручного нажатия кнопки. Конструкция теплоизоляции статоров различна, исходя из области применения, показателей тока и устройства реле.

Конструкция теплоизоляции статоров различна, исходя из области применения, показателей тока и устройства реле.

В настоящее время реле производятся как в составе сборочных единиц, так и самостоятельных деталей. В зависимости от предназначения, отличаются ручным и автоматическим принципом действия. Для приборов, рассчитанных на узкий диапазон величины потребляемого тока, выбор защиты требует более ответственного подхода. С включением электродвигателя в сеть происходит нагрев металлической полосы путем прохождения заряда по намотанной спиралевидной проволоке.

Асинхронный электродвигатель. Устройство и принцип действия. – www.motors33.ru

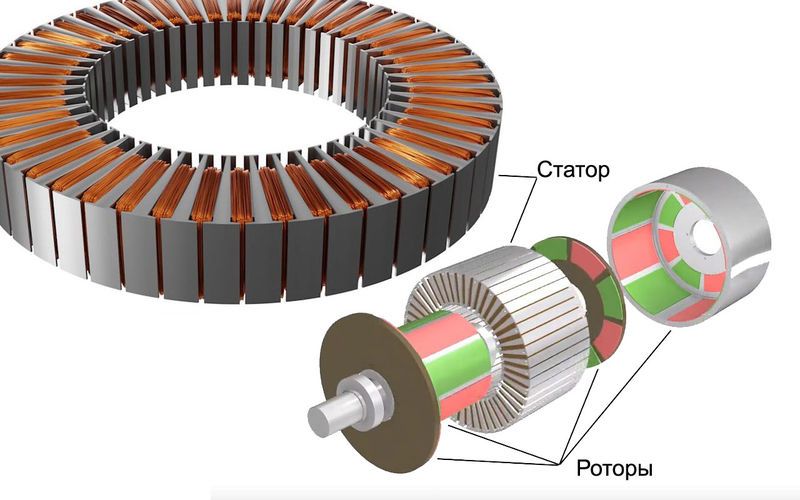

Асинхронный электродвигатель имеет две основные части – статор и ротор. Неподвижная часть двигателя называется статор. С внутренней стороны статора сделаны пазы, куда укладывается трехфазная обмотка, питаемая трехфазным током. Вращающаяся часть машины называется ротор, в пазах его тоже уложена обмотка. Статор и ротор собираются из отдельных штампованных листов электротехнической стали толщиной 0,35-0,5 мм. Отдельные листы стали изолируются один от другого слоем лака. Воздушный зазор между статором и ротором делается как можно меньше (0,3-0,35 мм в машинах малой мощности и 1-1,5 мм в машинах большой мощности).

Отдельные листы стали изолируются один от другого слоем лака. Воздушный зазор между статором и ротором делается как можно меньше (0,3-0,35 мм в машинах малой мощности и 1-1,5 мм в машинах большой мощности).

В зависимости от конструкции ротора асинхронные двигатели бывают с короткозамкнутым и с фазным роторами. Наибольшее распространение получили двигатели с короткозамкнутым ротором, они просты по устройству и удобны в эксплуатации.

Трехфазная обмотка статора помещается в пазы и состоит из ряда катушек, соединенных между собой. Каждая катушка сделана из одного или нескольких витков, изолированных между собой и от стенок паза.

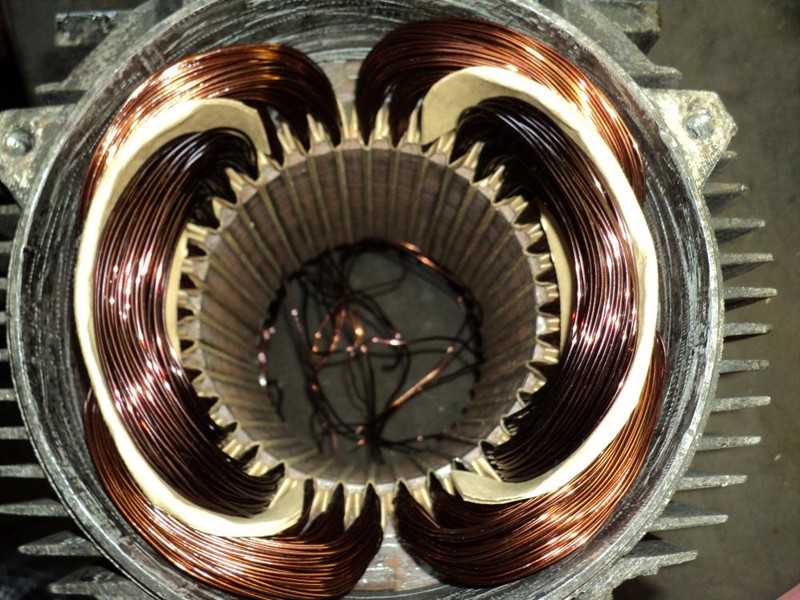

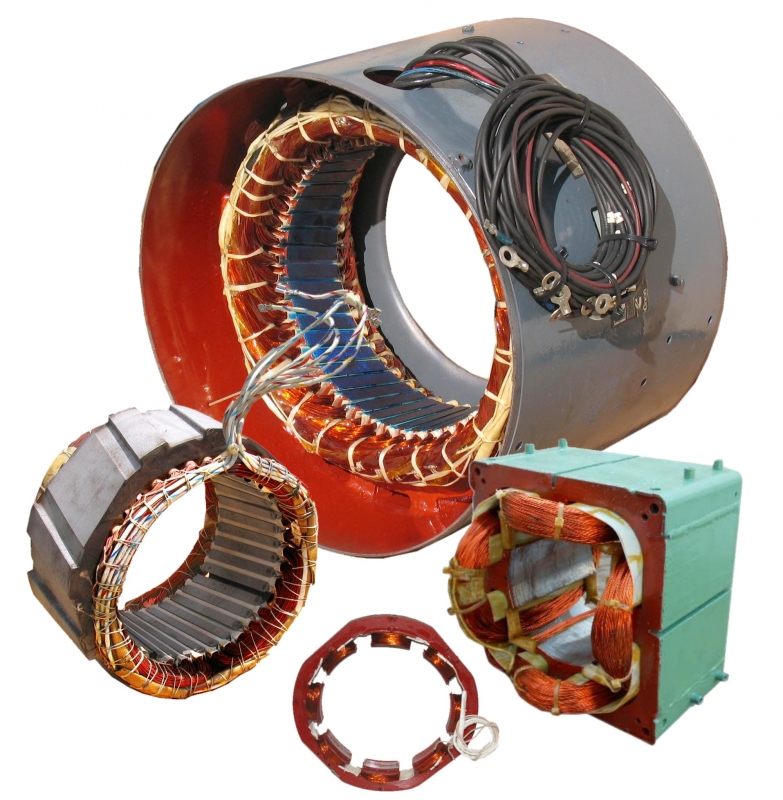

Рис. 1. Различные виды обмотки статора асинхронных электродвигателей

На рис. 1, а) показана обмотка статора асинхронного электродвигателя. У этой обмотки каждая катушка состоит из двух проводников. Обмотка, состоящая из трех катушек, создает магнитное поле с двумя полюсами. За один период трехфазного тока магнитное поле сделает один оборот. При частоте 50 Гц это будет соответствовать 50 об/сек, или 3000 об/мин.

При частоте 50 Гц это будет соответствовать 50 об/сек, или 3000 об/мин.

На рис. 1, б) показана обмотка, у которой каждая сторона катушки состоит из двух проводников.

Скорость вращения магнитного поля четырехполюсного статора вдвое меньше скорости вращения поля двухполюсного статора, т. е. 1500 об/мин (при 50 Гц). Обмотка четырехполюсного статора с одним проводником на полюс и фазу показана на рис. 1, в), а с двумя проводниками на полюс и фазу – на рис. 1, г). Магнитное поле шестиполюсного статора имеет втрое меньшую скорость, чем двухполюсного, т. е. 1000 об/мин (при 50 Гц). Обмотка шестиполюсного статора с одним проводником на полюс и фазу представлена на рис. 1, д). Число всех пазов на статоре равно утроенному произведению числа полюсов статора на число пазов, приходящееся на полюс и фазу.

Асинхронный электродвигатель с короткозамкнутым ротором является самым распространенным из электрических двигателей, применяемых в промышленности. Рассмотрим его устройство. На неподвижной части двигателя – статоре 1 – размещается трехфазная обмотка 2 (рис. 2), питаемая трехфазным током. Начала трех фаз этой обмотки выводятся на общий щиток, укрепленный снаружи на корпусе электродвигателя.

На неподвижной части двигателя – статоре 1 – размещается трехфазная обмотка 2 (рис. 2), питаемая трехфазным током. Начала трех фаз этой обмотки выводятся на общий щиток, укрепленный снаружи на корпусе электродвигателя.

Рис. 2. Асинхронный электродвигатель с короткозамкнутым ротором

Собранный сердечник статора укрепляют в чугунном корпусе 3 двигателя. Вращающуюся часть двигателя – ротор 4 – собирают также из отдельных листов стали. В пазы ротора закладывают медные стержни, которые с двух сторон припаивают к медным кольцам

Рис. 3. Короткозамкнутый ротор

а — ротор с короткозамкнутой обмоткой, б — «беличье колесо»,

в — короткозамкнутый ротор, залитый алюминием;

1 — сердечник ротора, 2 — замыкающие кольца, 3 — медные стержни,

4 — вентиляционные лопатки

Таким образом, все стержни оказываются замкнутыми с двух сторон накоротко. Если представить себе отдельно обмотку такого ротора, то она по внешнему виду будет напоминать «беличье колесо». В настоящее время у всех двигателей мощностью до 100 кВт «беличье колесо» делается из алюминия путем заливки его под давлением в пазы ротора. Вал 6 вращается в подшипниках, закрепленных в подшипниковых щитах 7 и 8. Щиты при помощи болтов крепятся к корпусу двигателя. На один конец вала ротора насаживается шкив для передачи вращения рабочим машинам или станкам.

В настоящее время у всех двигателей мощностью до 100 кВт «беличье колесо» делается из алюминия путем заливки его под давлением в пазы ротора. Вал 6 вращается в подшипниках, закрепленных в подшипниковых щитах 7 и 8. Щиты при помощи болтов крепятся к корпусу двигателя. На один конец вала ротора насаживается шкив для передачи вращения рабочим машинам или станкам.

Устройство статора асинхронного двигателя с фазным ротором и его обмотка не отличаются от устройства статора двигателя с короткозамкнутым ротором. Различие между этими электродвигателями заключается в устройстве ротора.

Рис. 4. Разрез асинхронного двигателя с фазным ротором

1 — вал двигателя, 2 — ротор, 3 — обмотка ротора, 4 — статор, 5 — обмотка статора, 6 — корпус, 7 — подшипниковые крышки, 8 — вентилятор, 9 — контактные кольца

Фазный ротор имеет три фазные обмотки, соединенные между собой звездой (реже треугольником). Концы фазных обмоток ротора присоединяют к трем медным кольцам, укрепленным на валу ротора и изолированным как между собой, так и от стального сердечника ротора, вследствие чего этот двигатель получил также название двигателя с контактными кольцами. Три кольца жестко насажены на вал ротора (через изоляционные прокладки). На кольца накладываются щетки, которые размещены в щеткодержателях, укрепленных на одной из подшипниковых крышек.

Три кольца жестко насажены на вал ротора (через изоляционные прокладки). На кольца накладываются щетки, которые размещены в щеткодержателях, укрепленных на одной из подшипниковых крышек.

Щетки, скользящие по поверхности колец ротора, все время имеют с ними хороший электрический контакт и соединены, таким образом, с обмотками ротора. Щетки соединены с трехфазным реостатом.

Источник: Кузнецов М. И. Основы электротехники. Учебное пособие.

Изд. 10-е, перераб. «Высшая школа», 1970.

Статоры

Статор — это неподвижный компонент электродвигателей и генераторов. Он состоит из многослойного сердечника и катушек изолированного провода, известных как обмотки. Когда переменный ток подается на статор, он создает вращающееся магнитное поле.

Пакеты для ламинирования Пакеты для ламинирования по индивидуальному заказу (обычно называемые сердцевинами) могут быть уникально спроектированы для удовлетворения требований клиентов путем выбора материалов, обработки и геометрии.

- Производство

- Прототипы и малосерийные сборки обычно изготавливаются с использованием лазерной/электроэрозионной технологии, которая является менее дорогим вариантом для резки ламинатов.

- В крупносерийном производстве обычно используется более экономичный процесс штамповки для больших объемов.

- Материалы

- Пластины двигателя изготовлены из кремнистой стали, известной как электротехническая сталь. Кремниевые стали

- используются из-за низкого содержания углерода, что снижает намагниченность, и высокого содержания железа, что повышает формуемость материала для производственных целей.

- Кремний добавлен для значительного уменьшения потерь на гистерезис. Низкие гистерезисные потери повышают эффективность электрических машин.

- Обычно для ламинирования используются материалы M15, M19 и HIPERCO® 50.

- Персонализация

- Ламинаты могут быть изготовлены на основе точных спецификаций клиентов.

- Конструкции могут быть прямыми или наклонными, с торцевыми планками или без них, а также с индивидуальным дизайном зубьев и общей геометрией.

Изоляционный материал добавляется для разделения обмоток и предотвращения короткого замыкания на сердечник статора.

- Материалы

- Nomex® и Kapton® обычно используются для дополнительной изоляции в дополнение к эмали на медном проводе

.

- Nomex® и Kapton® обычно используются для дополнительной изоляции в дополнение к эмали на медном проводе

- Материалы

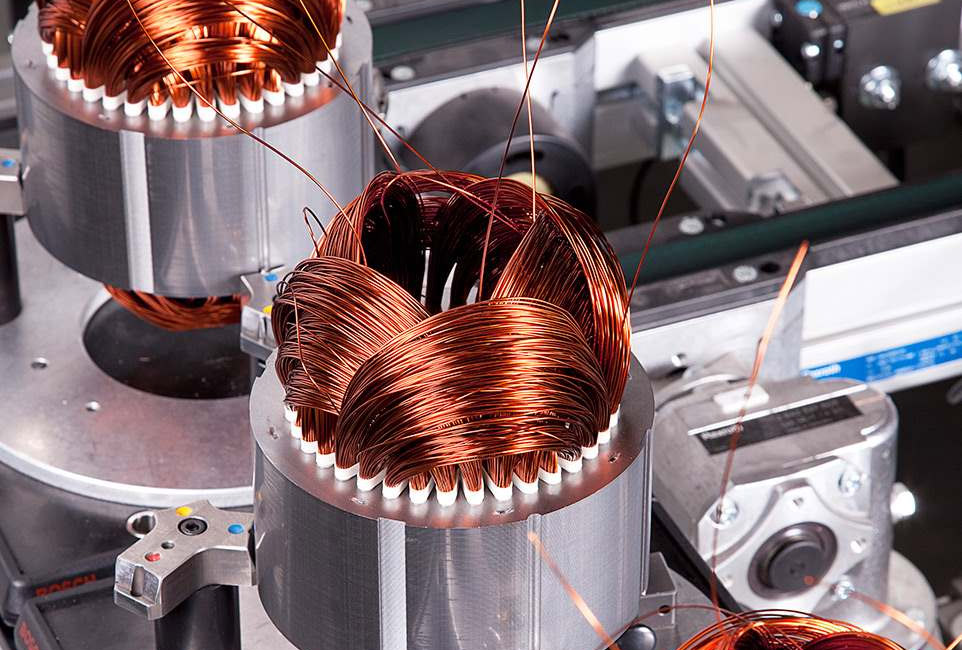

Обмотки вручную вставляются в статоры для обеспечения высочайшего качества и точности подгонки в соответствии со спецификациями каждого клиента.

- Производство

- Рулоны производятся с использованием оправок, изготовленных по индивидуальному заказу, для получения желаемого рисунка рулона в соответствии со спецификацией заказчика.

Катушки

Катушки - автоматически наматываются на намоточном станке с ЧПУ для точного контроля необходимого количества витков.

- Материалы

- Калибр проводов варьируется от 22AWG до 34AWG для большинства применений. Размеры за пределами этого диапазона доступны по мере необходимости.

- Доступны как коммерческие, так и военные сорта проволоки для широкого спектра применений.

- Персонализация

- Катушки, намотанные концентрически, распределенно, внахлест или по индивидуальному заказу, в зависимости от требований заказчика.

Отделочные операции и испытания настраиваются в соответствии с индивидуальными требованиями заказчика.

- Установка проводов

- Можно заказать индивидуальные цветовые коды и калибры проводов. Учитываются любые дополнительные требования к электрическим соединениям.

- Формовка концевого поворота

- Специальная оснастка изготавливается для формирования торцевых витков в соответствии со спецификацией по мере необходимости.

- Шнуровка

- Добавлена шнуровка для усиления концевых витков и удержания всех медных проводников в компактном пучке.

- Лаковая пропитка

- Варианты пропитки торцевых витков включают процессы погружения, вакуума и струйной обработки.

- Тестирование

- Испытания на перенапряжение, испытания на высокое напряжение и электрические характеристики измеряются, чтобы убедиться, что статоры удовлетворяют требуемым электрическим характеристикам. Механические проверки также проводятся на статорах перед отгрузкой. Индивидуальные пакеты данных могут быть разработаны для удовлетворения уникальных требований заказчика.

Листовка EEC Motorsolver

Будущее материалов для электродвигателей

Выбор материалов для электродвигателей невелик.

В настоящее время двумя основными претендентами являются пластины из электротехнической стали и магнитомягкие композиты (SMC). Хотя они оба имеют свои преимущества, у них также есть некоторые проблемы, в том числе:

- Потери в сердечнике

- Ограничения формообразования

- Перегрев

Моторные материалы завтрашнего дня? Это другая история. Но прежде чем мы перейдем к наиболее эффективной конструкции электродвигателя, давайте рассмотрим, в чем материалы магнитного двигателя сегодня не оправдывают ожиданий.

Потери в сердечнике в материалах электродвигателя

Все материалы для электродвигателя подвержены некоторым потерям энергии. Это неотъемлемая и неизбежная часть природы полей переменного тока и их взаимодействия с магнитными материалами. Но некоторые материалы дают больше потерь в сердечнике, чем другие.

Уравнение для потерь в сердечнике из материалов СМК рассчитывается следующим образом: ρ * удельное сопротивление * 1000): в котором,

- Kh = коэффициент гистерезисных потерь = 0,063 для Somaloy 700 3P

- Kep = коэффициент вихревых токов = 0,000027 для Somaloy 700 3P

- d = наименьшее сечение детали [мм]

- f = частота [Гц]

- B = напряженность поля [Тл]

- ρ = Плотность [г/см3]

- Удельное сопротивление в микроомметре

- Ptot = общие потери в сердечнике в ваттах/кг

Полезность этого уравнения заключается в возможности прогнозировать и моделировать характеристики материала SMC независимо от условий эксплуатации. В отличие от соответствующих стальных ламинатов, где те же преимущества недоступны.

В отличие от соответствующих стальных ламинатов, где те же преимущества недоступны.

Решение проблем с потерями в сердечнике

Потребность в повышении эффективности и производительности подталкивает людей к снижению потерь в сердечнике (накопление тепла). Один из способов значительно снизить потери — рассмотреть материал.

[График потерь в сердечнике SMC по сравнению с ламинированным]

В статорах SMC, используемых в двигателях , работающих на частоте выше 60–100 Гц , наблюдается значительное снижение потерь в сердечнике, тогда как в ламинированных сердечниках наблюдается резкое увеличение потерь на более высоких частотах. Вернемся к нашему примеру с теплом: двигатель будет работать с меньшим охлаждением, и ему потребуется менее надежный охлаждающий вентилятор, чтобы охлаждать двигатель и не сжигать обмотки двигателя.

Возможности формообразования материалов для электродвигателей

Придание формы является еще одним ограничением ламинирования.

Как следует из самого названия, пластины состоят из множества тонких слоев металла, уложенных друг на друга и образующих деталь. Однако ламинаты используют двумерный магнитный поток, поэтому они не теряют слишком много магнетизма в направлении, перпендикулярном ламинату. Пример? Двигатели с радиальным потоком.

Металлический порошок работает как тесто для торта; Вы устанавливаете форму и засыпаете порошок в форму. Усовершенствованные технологии уплотнения позволяют производителям изготавливать цельные детали с гораздо более сложной геометрией, чем когда-либо могли бы быть ламинированные.

Решение для сетчатых деталей

Поскольку SMC изначально представляют собой порошок, они создают трехмерный путь магнитного потока, что обеспечивает более уникальные возможности формообразования. PM плюс SMC позволяют вам превратить сборку, состоящую из нескольких частей, в единую деталь.

Детали SMC сочетают в себе улучшенные магнитные свойства с уникальными возможностями формообразования порошковой металлургии, что позволяет создавать эффективные детали конкретной формы.

Эта единственная деталь снижает потери в сердечнике и позволяет снизить стоимость компонентов.

Уменьшение тепла материалов электродвигателя

Последняя проблема, которую необходимо решить, это уменьшение тепла внутри двигателя.

Вы когда-нибудь прикасались к работающему электродвигателю? Первое, что вы заметите, это то, что двигатель горячий. Это тепло является результатом потерь на гистерезис и вихревых токов, возникающих в поле переменного тока.

Хорошим примером является тепло, выделяемое двигателем небольшого электроприбора. Всего за 8 минут работы температура двигателя увеличилась примерно с 80 ° F до примерно 140 ° F. Это повышение температуры составляет около 11 Вт / кг, что выше, чем мы могли бы увидеть при использовании компонента SMC.

Для многих современных обычных двигателей небольшие вентиляторы являются решением проблемы перегрева.

Почти у каждого электроприбора есть вентилятор, но этот вентилятор потребляет ценную энергию. Некоторые инженеры перешли на водяное охлаждение, чтобы поддерживать оптимальную температуру двигателей, но такие системы стоят дорого.

Некоторые инженеры перешли на водяное охлаждение, чтобы поддерживать оптимальную температуру двигателей, но такие системы стоят дорого.

Так как же решить эту проблему? Есть несколько способов.

Решение проблемы перегрева

Решение проблемы перегрева не так сложно, как может показаться.

Статоры SMC в двигателях уменьшают количество энергии, необходимой для работы двигателей, что уменьшает количество энергии, покидающей двигатель в виде тепла.

Поскольку выделяется меньше тепла, мы можем уменьшить количество и/или размер вентиляторов, необходимых для охлаждения двигателя. Меньше энергии, отводимой на вентиляторы = больше энергии для работы двигателя, что делает систему в целом более эффективной.

Продолжая играть на этом волнообразном эффекте статоров SMC, меньшее количество вентиляторов или меньшие по размеру вентиляторы уменьшают вес двигателя в сборе. Это может быть небольшим второстепенным плюсом для стационарных приборов, но потенциально большим плюсом для автомобилей и другого электронного транспорта.

Как SMC могут улучшить электродвигатели

Итак, похоже, что магнитомягкие композиты стали лучшим материалом для электродвигателей будущего.

В дополнение к свойствам формирования сети, уменьшению тепла и уменьшению потерь в сердечнике, присущих SMC, существует еще больше преимуществ. И эти преимущества напрямую связаны с конструкцией электродвигателя.

- Снижение веса: Возможности формообразования SMC из порошкового металла могут уменьшить вес отдельных деталей, открывая потенциал для снижения общего веса узла электродвигателя.

- Простая конструкция: Инновационная конструкция статора электродвигателя в сочетании с компонентами SMC упрощает схему обмотки статора и, в свою очередь, намоточных машин.

- Уменьшенная нагрузка на медь: Использование более простой схемы обмотки уменьшит количество меди, используемой для статора, и максимально увеличит электрическую цепь.

Материалы SMC представляют собой экономически эффективный способ расширения методов электрификации, делая электронный транспорт и микромобильность более доступными для конечного потребителя.