Шлицевое соединение: ГОСТ, характеристики, классификация

Большие и длительные нагрузки требуют соединений с большой площадью контакта. К таким относится шлицевое соединение. Зубья по всей длине вала позволяют перемешаться втулке с шестерней без остановки механизма. Передаточный момент возможен в несколько раз больше, чем при передаче через шпонку. Кроме достоинств у зубчатых соединений есть и свои недостатки.

Характеристики шлицевых соединений

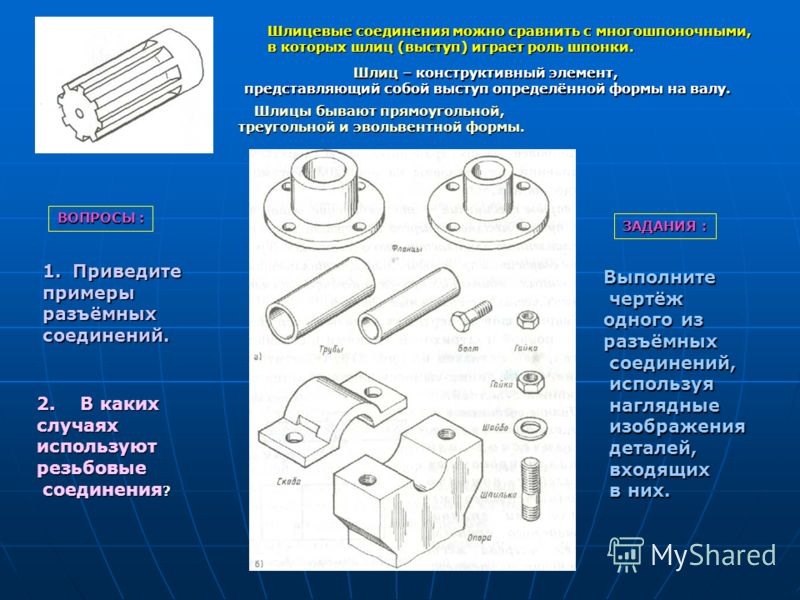

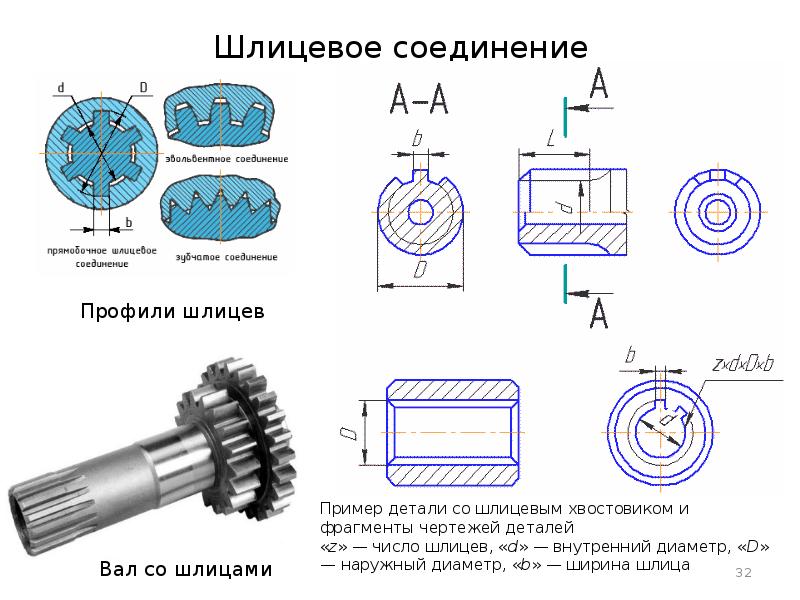

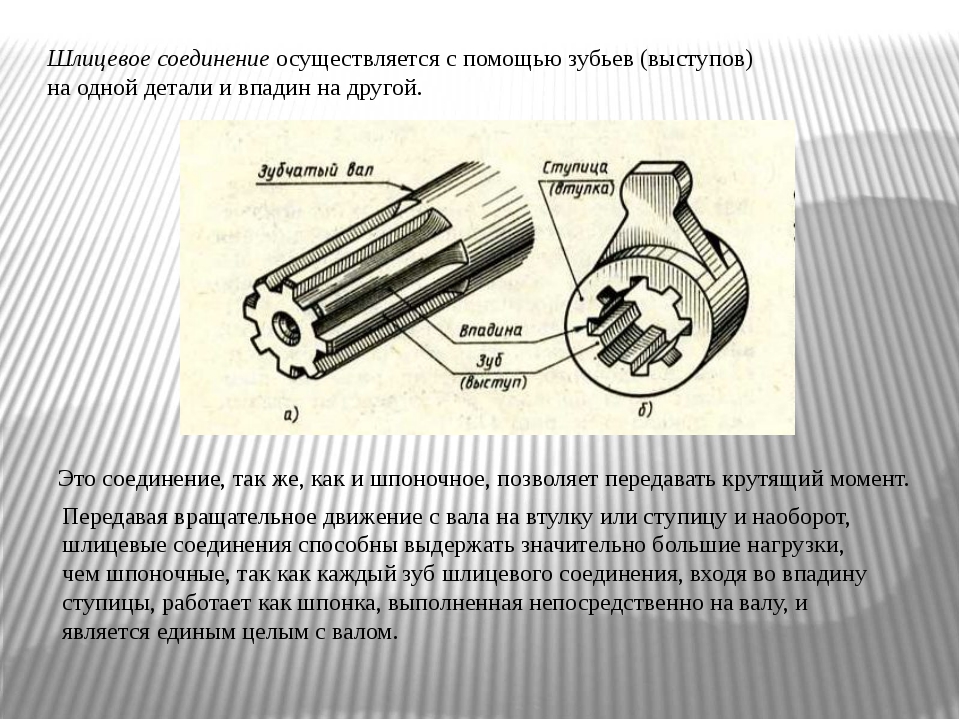

По своей конструкции и способу передачи вращательного момента, шлицевые соединения можно отнести к многошпоночным. Несколько плоскостей взаимодействия при вращении, только вместо большого количества пазов и шпонок в них, только шлицевый вал и втулка. Шпонки отсутствуют, их заменяют шлицевые пазы и зубья, вырезанные непосредственно на сопрягаемых деталях. Конструкция позволяет значительно сократить погрешность изготовления и дает возможность перемещаться втулке вдоль оси вала, не прекращая радиальное движение.

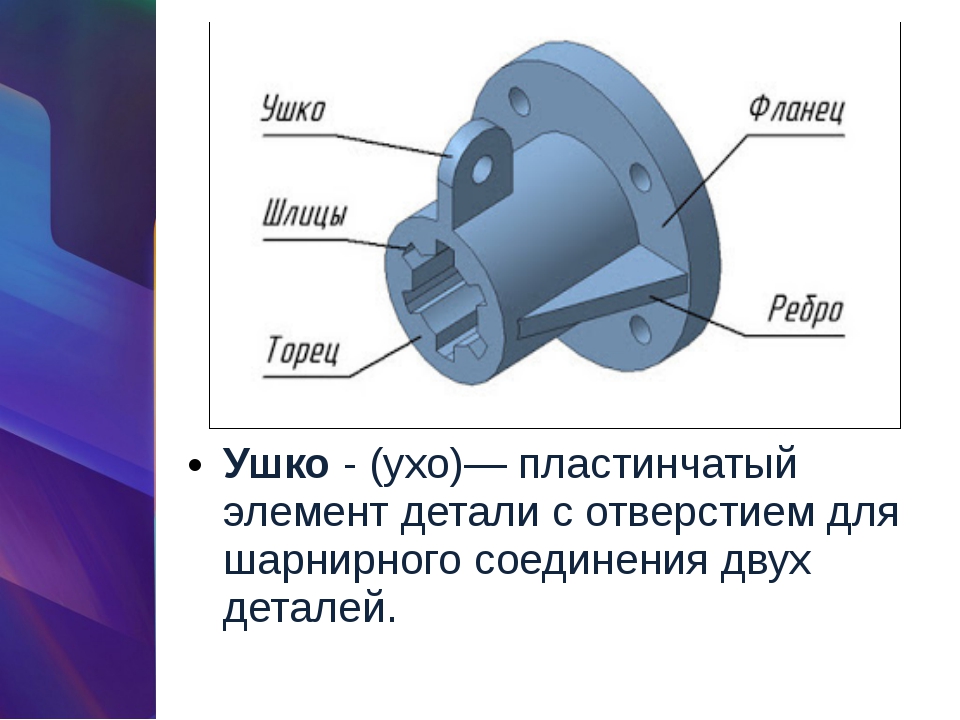

К шлицевым соединениям относятся вал с зубьями, равномерно распределенными по диаметру и сопряженная с ним втулка, с ответными пазами.

Размеры шлицов определяются внутренним диаметром вала, их количеством и формой. В шлицевом соединении образуется несколько плоскостей контактов. Возможность передачи большого крутящего момента возрастает по сравнению со шпонками в несколько раз.

Зуб шлица нарезается фрезами на зуборезных станках и протяжкой. Для подвижных узлов делается последующая шлифовка боковых поверхностей. Длина зубьев может быть любой, у неподвижных шлицевых соединений равна высоте ступицы колеса. При скольжении шестерни вдоль оси, длина нарезанных выступов на валу определяется размером перемещения шестерни, ее высотой и технологическим припуском, равным радиусу фрезы для ее выхода при обработке.

Диаметр вала по наружной поверхности равен размеру втулки по впадинам. Втулка со шлицами в точности копирует своим отверстием профиль вала и плотно надевается на него. Шлицевые канавки по отверстию нарезаются на долбежном станке. Технология изготовления длительная, требует большой точности, которую не может обеспечить долбяк, поскольку длина резца большая относительно его сечения. При попытке ускорить обработку, сделать больше заход и подачу, инструмент отжимает, размер получается в минус.

При попытке ускорить обработку, сделать больше заход и подачу, инструмент отжимает, размер получается в минус.

При проектировании узла и подборе пар, основным параметром является внутренний диаметр по шлицам. Его рассчитывают на кручение и изгиб. Шлицевая втулка подвергается меньшим по силе воздействиям. Она выбирается по справочнику. Детали делают из среднеуглеродистых малолегированных сталей: Ст 45, Ст40Х, Ст 40ХН. Они имеют относительно высокую вязкость и низкую хрупкость в нормализованном состоянии и после объемной закалки на воздух при твердости 320–350 HB.

Определить количество зубьев при проектировании можно по таблицам. Они разделены для каждого внутреннего диаметра на 3 группы по нагрузкам:

- легкая;

- средняя;

- тяжелая.

Чем больше крутящий момент нужно передавать, тем выше сам шлиц и больше их количество. За счет этого увеличивается площадь контакта.

Зубчатые соединения рассчитываются с учетом погрешности изготовления. Между поверхностями сопряженных деталей имеется зазор соединения. При повороте ведущей детали он смещается в противоположную сторону от направления действия силы. В идеале все поверхности соприкасаются и нагружены одинаково. По факту зубчатые соединения изготавливаются с погрешностью в 0,01–0,03 мм, в зависимости от размера и способа обработки. Муфта одной плоскостью соприкасается сильнее, другими меньше. При расчете прочности выбирается по таблице поправочный коэффициент, позволяющий рассчитать параметры деталей на прочность с учетом неравномерных сил нагрузок.

Между поверхностями сопряженных деталей имеется зазор соединения. При повороте ведущей детали он смещается в противоположную сторону от направления действия силы. В идеале все поверхности соприкасаются и нагружены одинаково. По факту зубчатые соединения изготавливаются с погрешностью в 0,01–0,03 мм, в зависимости от размера и способа обработки. Муфта одной плоскостью соприкасается сильнее, другими меньше. При расчете прочности выбирается по таблице поправочный коэффициент, позволяющий рассчитать параметры деталей на прочность с учетом неравномерных сил нагрузок.

Зазор в соединении определяет размер холостого хода. Начиная двигаться, ведущая деталь сначала выбирает просвет между рабочими плоскостями, затем начинается силовое воздействие и вращение ведомой детали и всего узла.

Классификация

Детали шлицевых узлов нормализованы – существует определенный список типоразмеров, с соответствующими парами. Под них изготавливается инструмент и настраивается оборудование. В зависимости от условий работы и нагрузок, шлицевые соединения на несколько групп. Они характеризуются:

Они характеризуются:

- формой зуба;

- базовыми поверхностями;

- возможностью смещения вдоль оси.

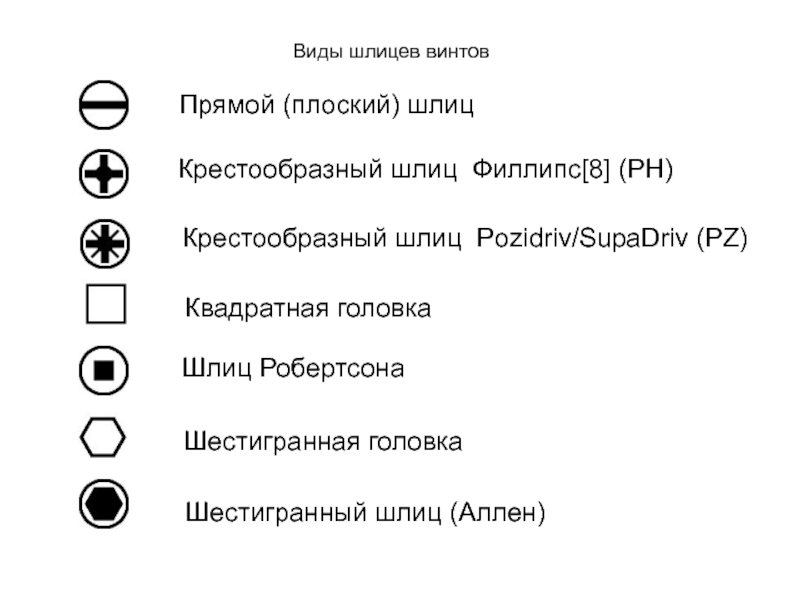

Форма выступа определяется по шлицевому валу. Втулка имеет только соответствующие вырезы – пазы. Характеристики определяются видами шлицов:

- прямые или прямобочные;

- эвольвентные;

- треугольные.

Классификация производится по форме зуба в сечении поперек соединения.

Прямобочные – прямозубые

У прямобочных шлицевых соединений зуб в поперечном сечении представляет собой прямоугольник. Ширина по всей высоте одинаковая. Встречаются в механизмах чаще всего, поскольку изготовление относительно простое. Прямозубые шлицевые соединения различают по величине нагрузки: малая, средняя, высокая.

По способу движения вдоль оси различают типы соединений:

- неразъемные;

- подвижные без нагрузки;

- подвижные под нагрузкой.

Неразъемные используют в редукторах и других узлах при передаче вращения между постоянной парой деталей.

Примером подвижных соединений без нагрузки служат коробки скоростей станков. При переключении смещается вал, и другая пара вступает в зацепление. Изменяется передаточное число и скорость вращения патрона или шпинделя.

Коробка скоростей автомобиля не требует полной остановки для переключения. Происходит передвижение втулки относительно оси вращения без остановки, под нагрузкой.

К классификации шлицевых соединений относится и способ центровки. Он может быть:

- по внутреннему диаметру – d;

- по наружному диаметру – D;

- по боковым сторонам, ширине зуба – b.

При центровке по внутреннему диаметру минимальные допуска на изготовление даются на размер вала по впадине и внутренний диаметр втулки. Просвет образуется между вершиной зуба на валу и дном шлица. Точность соединения достигается шлифовкой отверстия втулки на внутришлифовальном станке. Обработка меньшего диаметра на валу производится абразивным кругом вдоль оси.

Просвет образуется между вершиной зуба на валу и дном шлица. Точность соединения достигается шлифовкой отверстия втулки на внутришлифовальном станке. Обработка меньшего диаметра на валу производится абразивным кругом вдоль оси.

При центровке по наружному диаметру плотное прилегание происходит по вершине выступа на валу и диаметром по впадине на втулке. В этом случае производится наружная шлифовка вала и чистовая обработка – долбежка, втулки.

Центровка, точнее посадка по боковым поверхностям возможна только для неразъемных соединений, когда необходимо исключить холостой ход в начале движения.

Шлицы изготавливаются с высокой точностью по ширине зуба и его расположения относительно оси. Втулка запрессовывается на вал. По обоим диаметрам имеются зазоры.

На чертеже показывается поперечное сечение соединения с одним зубом и диаметрами пунктирной линией. Втулка заштриховывается. Прямозубые шлицевые соединения на основном виде обозначают выносом линии с характеристиками. Расшифровка включает в себя буквенное обозначение способа центровки, количество и ширина шлицев, размер внутреннего и наружного диаметра с указанием класса точности и чистоты обработки всех поверхностей.

Расшифровка включает в себя буквенное обозначение способа центровки, количество и ширина шлицев, размер внутреннего и наружного диаметра с указанием класса точности и чистоты обработки всех поверхностей.

Эвольвентные

Соединение получило свое название за форму боковой поверхности в виде эвольвенты, как у цилиндрического зубчатого зацепления. Большая площадь контакта и широкий зуб в основании позволяет передавать огромное усилие. Зуб отличается высокой прочностью на изгиб.

Изготавливают шлицевые валы на зубофрезерных станках. Получается высокая точность при использовании стандартного оборудования. Центрирование делается по наружному диаметру для механизмов, работающих с высокой точностью, и по боковой поверхности для сильно нагруженных узлов. Соединение неподвижное. При боковом смещении возникает большая сила трения.

На чертеже указывается один зуб и его форма, по аналогии с прямозубыми зацеплениями. Кроме диаметров и классом обработки под выносной линией указывается ГОСТ, по которому изготавливались шлицы.

Треугольный профиль

Для передачи вращения тонкостенными ступицами изготавливаются шлицевые соединения с треугольным профилем. Они соединяются неподвижно и используются для маломощных усилий, требующих большой точности передачи вращения.

Изготавливается зуб по отраслевым стандартам с углом: 30°, 36° и 45°. Зубья мелкие, количество большое, в пределах 20 – 70 шт. центрирование производится только по боковым поверхностям.

Стоят на приводе стеклоочистителя в автомобилях, торсионных валах триммеров.

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

- высокая стоимость деталей;

- сложная технология изготовления;

- использование специального оборудования и инструмента.

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.

Применение

Необходимость в применении зубчатых соединений возникает, когда надо передать большой крутящий момент и предъявляются высокие требования к соосности ведущей и ведомой детали и точности движения. Шлицы позволяют втулке перемещаться вдоль оси, изменяя передаточное число зацепления без остановки механизма. Благодаря этому они применяются в коробках передач автомобилей, станков, загрузочных агрегатов.

Назначение шлица, как и шпонки, передавать крутящий момент с заданной угловой скоростью.

Распределение нагрузки относительно оси вращения равномерное, по количеству зубьев, исключается радиальное биение. Это используется в точных приборах, где необходима точность.

Вращение с помощью треугольных зубцов встречается в бытовых приборах, электроинструменте:

- миксеры;

- газонокосилки;

- дрели;

- роботы-пылесосы.

Во всех областях машиностроения, станкостроения, машинах и других средствах передвижения применяется компактный и мощный узел передачи вращения.

Государственные стандарты

Прямозубые шлицевые валы и втулки изготавливаются согласно ГОСТ 6033-80, которым предусмотрено обозначение шлицов по внутреннему и наружному диаметру валов, с указание способа центровки: D, d, b, количества зубьев, и класса точности изготовления сопрягаемых деталей. Например: d – 8×36H7/h7×40h22×7D9, где:

Например: d – 8×36H7/h7×40h22×7D9, где:

- d – центрирование по малому диаметру;

- 8 зубьев;

- 36 – внутренний диаметр;

- H7/h7, h22, D9 поле допуска соответствующих размеров;

- 40 – наружный диаметр;

- 7 – ширина зуба.

Стандарт предусматривает писать характеристики на выносной линии одной строкой без пробелов.

Скачать ГОСТ 6033-80

Изображение и изготовление эльвольвентных узлов выполняется по ГОСТ 1139-80, размеры и допуск на детали также располагаются на выносной линии. При этом указывается только характеристика размера центровки. Под линией пишется ГОСТ, по которому изготавливались детали.

Скачать ГОСТ 1139-80

В случае треугольного стыкования деталей ссылаются на отраслевой стандарт, указывают угол наклона и количество зубьев.

методы, выбор оборудования и инструмента

Шлицевое соединение используется для передачи вращательного движения между валами и втулками. В отличие от шпоночного соединения оно обеспечивает лучшее центрирование деталей. При этом нагрузка на некоторые элементы значительно ниже, а прочность при динамических и переменных нагрузках существенно выше. Такой тип соединения представляет из себя зубья определенной длины, соединенные в одно целое с телом вращения.

Существует три типа шлицевых соединений:

- прямобочные;

- эвольвентные;

- треугольные.

Нарезка шлицов в машиностроительной отрасли выполняется преимущественно на фрезерном оборудовании, к которому предъявляются особые требования по точности.

Методы нарезки шлицов

Перед тем как нарезать шлицы на валу необходимо выбрать способ центрирования сопряженных деталей. Зубчатое колесо или втулку центрируют следующим образом:

- по наружному диаметру вала D;

- по внутреннему диаметру вала d;

- по боковым сторонам b.

Первый способ применим в неподвижных соединениях, которые не требуют повышенной твердости. Центрирование по внутреннему диаметру применимо к деталям, подвергшимся закалке, а по боковым сторонам при реверсивном движении вала и больших крутящих моментах.

Нарезание шлицов проходит в несколько этапов, включающих черновой и чистовой виды обработки, фрезерование пазов канавок, снятие заусенцев, шлифование и термическую обработку.

В зависимости от диаметра вала фрезерование шлицев выполняется за один или два прохода. Черновое фрезерование шлицев на валах может осуществляться дисковыми фрезами, а чистовое специальной червячной фрезой, которая обеспечивает наибольшую точность.

Строгают такие сложные элементы шпинделя как правило на специальных строгальных полуавтоматах, когда есть расстояние для выхода резца и в сквозных отверстиях. Одновременно происходит нарезка всех пазов несколькими резцами. Заготовка крепится вертикально и совершаются возвратно-поступательные движения. После каждого хода выполняется установленное движение подачи. Строгание применяется в массовом производстве и дает высокое качество обработки с шероховатостью до 0,8 мкм.

После каждого хода выполняется установленное движение подачи. Строгание применяется в массовом производстве и дает высокое качество обработки с шероховатостью до 0,8 мкм.

Нарезка внутреннего шлица лучше всего выполняется на протяжном оборудовании. Каждый паз обрабатывается по очереди, но существуют протяжки для одновременной нарезки нескольких зубьев.

Высокоэффективным способом изготовления соединений такого типа является накатка. Она совершается на специальном оборудовании с использованием накатной головки, которая имеет вращающиеся ролики. С помощью этих роликов происходит выдавливание металла с поверхности заготовки и образуется шлицевой паз. Данный метод позволяет нарезать до 18 зубьев одновременно и используется в крупных производствах.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Зубодолбежный шлицевой станок применяется в том случае, когда нет места для выхода фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

Нарезка шлицов в домашних условиях

Выполнить нарезание пазов на валу в домашних условиях затруднительно, так как такой технологический процесс требует использования станков с высокой точностью. Тем не менее в сети часто встречается вопрос как нарезать шлицы болгаркой на валу или сорвана шляпка болтов. Такие операции вполне по силам выполнить самостоятельно с использованием минимума инструмента и навыков. В тех случаях, когда требуется нарезка шлицов на полуоси автомобиля, необходимо закрепить изделие в тисках, разметить места будущих пазов и произвести нарезку с помощью болгарки. Восстановление шлицевого соединения привода таким методом не рекомендуется, по причине возникновения люфта между сопряженными деталями. Но если нет другого способа совершить ремонт, следует удерживать болгарку в неподвижном состоянии, чтобы не повредить пазы.

Восстановление шлицевого соединения привода таким методом не рекомендуется, по причине возникновения люфта между сопряженными деталями. Но если нет другого способа совершить ремонт, следует удерживать болгарку в неподвижном состоянии, чтобы не повредить пазы.

Часто встречается вопрос как сделать длинный шлицевой вал. В первую очередь необходимо подобрать вал с уже имеющимся шлицевым соединением и заготовку, на котором будет выполняться резка пазов. Затем необходимо наварить торец одного вала к другому. Получившуюся заготовку закрепляют в патроне фрезерного, долбежного, строгального или протяжного станков и выполняют нарезку.

Крестообразный шлиц: определение, разновидности, марки

Прямые шлицы в 20 веке производились активно, практически все выпускаемые крепежные изделия были связаны с этим видом поверхности. Несмотря на это, у многих производителей, особенно американских, было огромное количество претензий. Примером можно назвать то, что шуруповерт было сложно центрировать, рабочие много тратили свободного времени для правильного расположения инструмента. Кроме этого, инструмент часто выскакивал с рабочей поверхности и это становилось причиной порчи поверхности. Если немного не выдержать крутящий момент поверхность срывалась, за счет чего изделие сильно повреждалось. Крестообразный шлиц или комбинированный шлиц должен был решить все возникающие проблемы.

Кроме этого, инструмент часто выскакивал с рабочей поверхности и это становилось причиной порчи поверхности. Если немного не выдержать крутящий момент поверхность срывалась, за счет чего изделие сильно повреждалось. Крестообразный шлиц или комбинированный шлиц должен был решить все возникающие проблемы.

При рассмотрении того, какой вариант исполнения лучше , следует уделить внимание тому, что крестообразные шлицы ph и pz служат на протяжении достаточно длительного периода. Современный вид совмещенный с прямым шлицем производят самые различные компании, при этом есть несколько отличительных признаков, которые должны учитываться.

Philips (Филлипс)

Под крестовой шлиц Phillips производится достаточно большое количество видов болтов и шурупов. При этом Филлипс проводит выпуск продукции для металла и дерева. Среди особенностей подобной продукции отметим следующие моменты:

- При изготовлении современных крестообразных изделий применяется аббревиатура рн, которая позволяет практически сразу определить бренд производителя.

- У изделия лепесткового профиля есть особая коническая форма. Она характеризуется постепенных утолщением от кончика жала. Подобная форма позволяет выталкивать жало биты, за счет чего исключается вероятность повреждения поверхности в случае прикладывания большого усилия.

Существенное повышение производительности налаживаемой промышленной деятельности стало причиной появления более современного инструмента. На протяжении длительного периода применялся ph2, но позже появился крестообразный размер шлица ph4. Применяемая технология при производстве позволяет исключить вероятность выскакивания наконечника при производстве на большой скорости. Размеры крестообразного шлица могут варьировать в достаточно большом диапазоне.

У рассматриваемого варианта исполнения есть довольно много положительных сторон:

- При работе изделие самоцентрируется, за счет чего исключается вероятность выскальзывания рабочей части отвертки. Это достигается за счет воздействия центробежной силы.

- Проводится направление продольного усилия по оси закручивания. При этом особая форма повышает усилие закручивания.

- Довольно часто встречается ситуация, когда при применении электрического оборудования нельзя контролировать величину крутящего момента. Именно поэтому происходит выталкивание наконечника с углубления при максимальном усилии. За счет этого исключается вероятность повреждения рабочей поверхности, после чего проводить монтаж и демонтаж не получится.

Есть и несколько существенных недостатков, которые должны учитываться. Примером можно назвать следующее:

- Большого крутящего момента нельзя достигнуть без прикладывания значительного осевого усилия. Другими словами, нужно насадку прижимать к поверхности сильнее.

- Процесс самовыталкивания характеризуется тем, что повышается механическое напряжение, оказываемое на крестообразный шлиц. За счет этого существенно повышается показатель износа и вероятность повреждения.

В продаже встречается огромное количество разновидностей продукции рассматриваемого бренда. Выбор проводится в зависимости от поставленной задачи. К примеру, для передачи существенного крутящего момента применяется square-drive. Этот вариант исполнения имеет следующие особенности:

Выбор проводится в зависимости от поставленной задачи. К примеру, для передачи существенного крутящего момента применяется square-drive. Этот вариант исполнения имеет следующие особенности:

- Комбинация квадратного варианта с вариантом исполнения Филлипс.

- Насечки позволяют передавать достаточно большой вращающий момент.

Несмотря на это, требуется специальный инструмент. За счет него есть возможность передавать значительное осевое усилие.

Для того чтобы существенно продлить срок службы изделий рекомендуется выбирать качественный инструмент. Отвертки известных производителей обходятся намного дороже, но увеличивают эксплуатационный срок крепежных изделий в несколько раз. Некачественная сталь рабочей поверхности со временем станет причиной накапливания стружки на гранях, после чего проводится их срезание. Эти же критерия предъявляются к наконечникам, которые устанавливаются на электрическое оборудование.

Позидрив

Еще одна крупная компания, которая занимается производством крестообразных шлицов — Позидрив. Она начала свою деятельность в 1966 году. Через некоторое время компания стала выпускать крестообразный шлиц pz. Ключевыми особенностями подобного предложения можно назвать нижеприведенные моменты:

Она начала свою деятельность в 1966 году. Через некоторое время компания стала выпускать крестообразный шлиц pz. Ключевыми особенностями подобного предложения можно назвать нижеприведенные моменты:

- Современный крестообразный шлиц z, который выпускает pozidriv, является усовершенствованным аналогом продукции компании Филлипс.

- Область применения достаточно широкая, примером можно назвать машиностроение и металлообработку.

- Ключевой особенностью можно назвать исходящие из внутри углов тонкие линии, напоминающие лучи. Позидрайв обеспечивает точное и надежное позиционирование инструмента.

- Особая форма позволяет исключить вероятность осевого выталкивания наконечника на момент ввинчивания.

Этот тип крепежного элемента характеризуется тем, что особая форма образует надежное сцепление. За счет этого исключается вероятность повреждения поверхности при соскальзывании наконечника.

Есть и несколько существенных недостатков, которые должны учитываться. Они следующие:

Они следующие:

- Внешне изделие напоминает продукт Филлипс, за счет чего можно перепутать инструмент. Оба варианта лишь частично схожи, поэтому при эксплуатации может быть неполноценный контакт, за счет которого происходит изнашивание поверхности.

- Продукция компании Филлипс характеризуется более глубокой головкой. Именно поэтому их целесообразнее использовать при производстве мебели и другой подобной продукции.

Как ранее было отмечено, продукция практически незаменима в машиностроительной сфере. Крестообразные шлицы позволяют избежать распространенных проблем, связанных с повреждением рабочей поверхности.

Фриасон

Некоторое время применялся еще один тип крестообразных шлицов, который получил название Фриасон. Ключевыми особенностями крестового шлица подобного типа можно являются:

- Этот тип инструмента практически не применяется в последнее время.

- Во многом поверхность напоминает рабочую часть Phillips.

- Важным параметром можно назвать острое окончание и большой угол формы, который обеспечен углом 75 градусов.

- Ключевым моментом можно назвать то, что одна отвертка или насадка выступает в качестве универсального инструмента. Именно поэтому изделия на классы.

- Чаще всего деталь применяется в импортном морском оборудовании.

- Нет скругляющих крестообразных щелей, за счет чего можно приложить большее усилие.

Сегодня не делается этот тип инструмента по достаточно большому количеству причин. Примером можно назвать то, что существенно усложняется процедура центрирования инструмента. За счет закругления есть возможность быстро установить инструмент в созданное отверстие.

В заключение отметим, что крестообразные шлицы получили весьма широкое распространение. Они сегодня являются частью различных механизмов машиностроительной, производственной, бытовой и многих других областей.

Новости — Как выбрать отвёртку: виды шлицев крепёжных изделий — 07. 12.17 | Строительство и ремонт, Инструменты

12.17 | Строительство и ремонт, Инструменты

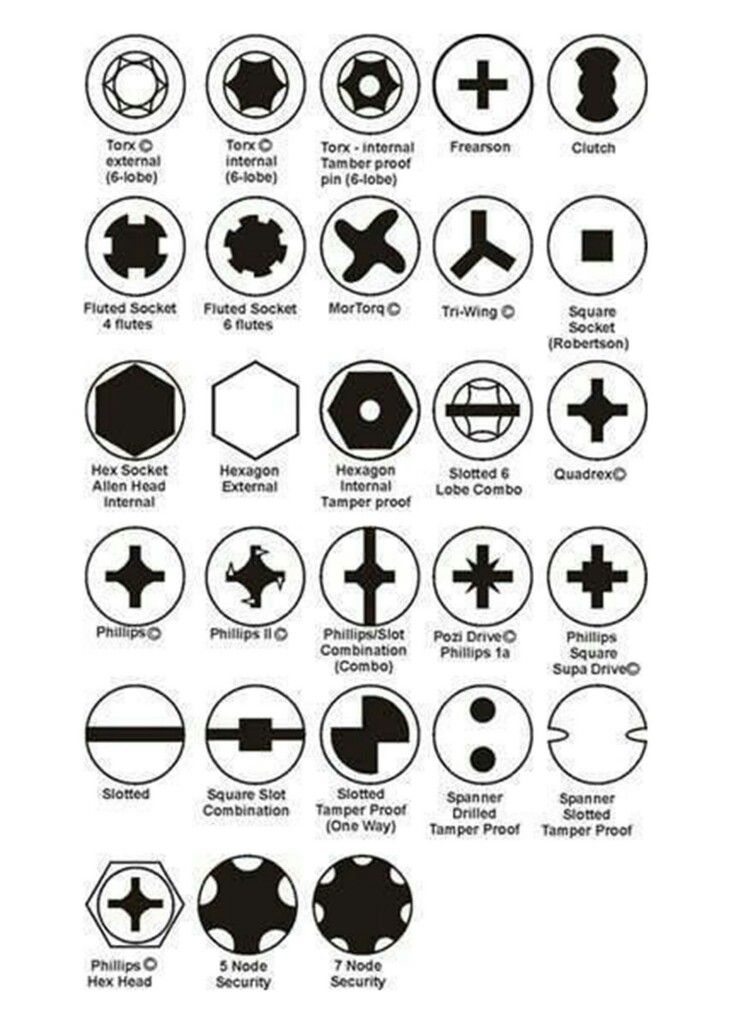

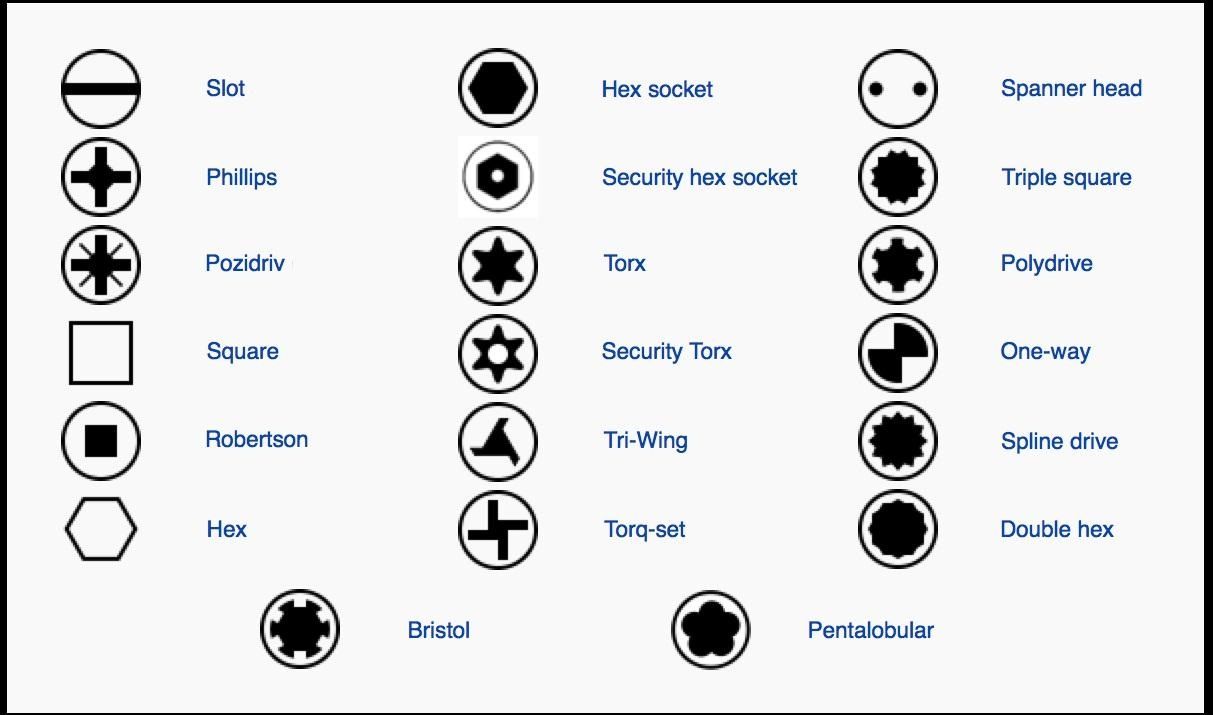

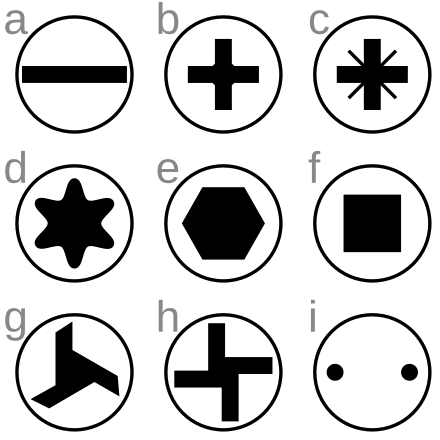

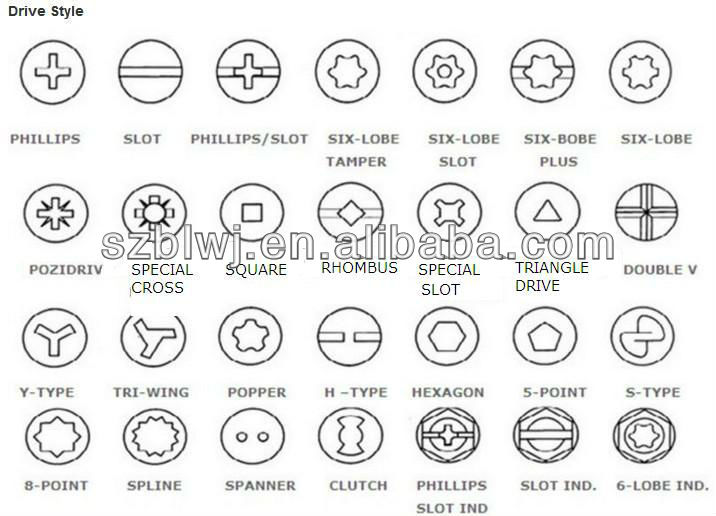

07.12.2017Представьте, что вы в магазине — ищете биту для шуруповёрта или отвёртку. Вот знакомые вам инструменты с прямым и крестовым наконечником, а вот шестигранники. Но что это за десяток других? Где их применять? В этой статье мы разберём основные виды шлицев крепёжных изделий и расскажем, какую биту или отвёртку выбрать для работы с ними.

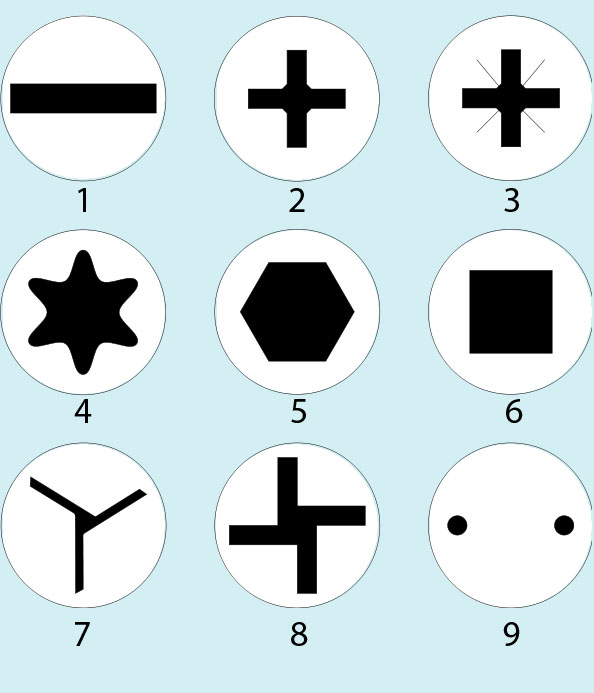

Как обозначают шлицы крепёжных изделий и наконечники бит

Название состоит из 1–2 букв и цифр: h20, PZ3, SL6.3. Первые обозначают вид шлица, вторые — его размер. Эти же комбинации применяют, чтобы классифицировать рабочую часть отвёртки или наконечник биты.

Маркировка бит для отвёртки по названию шлицев

Ниже мы расшифруем аббревиатуры, выделим особенности крепежа и инструмента, расскажем, где их применяют.

Аббревиатура, название |

Схема шлица |

Особенности |

Применение |

|---|---|---|---|

SL — прямой шлиц (также называют плоским) |

Прямой паз, который проходит через всю головку винта. |

Это самые распространённые виды шлицев. Отвёртки с наконечниками SL, PH и PZ нужны при любом ремонте |

|

PH — крестообразный шлиц Phillips (Филлипс) |

Традиционный шлиц. Отвёртки имеют 4 сужающихся зуба |

||

PZ — крестообразный шлиц Pozidriv (Позидрив) |

В отличие от предыдущего вида биты под такой крепёж имеют прямые зубья. Поэтому наконечник инструмента не норовит выскользнуть из шлица |

Не путайте 2 вида крестовых отвёрток, обращайте внимание на маркировку. Иначе вы с большей вероятностью повредите шлиц крепежа.

Phillips (Филлипс)

Pozidriv (Позидрив)

Аббревиатура, название |

Схема шлица |

Особенности |

Применение |

|---|---|---|---|

SQ — шлиц Робертсона (Robertson, «квадрат») |

Углубление в виде квадрата |

КПП, раздаточные коробки, ведущие мосты в автомобилях |

Существуют также следующие модификации:

- двойной квадрат (double-square) — получен наложением 2 шлицев Робертсона, один из которых повёрнут на 45°;

- тройной квадрат (triple-square, XZN) — то же самое, только 3 таких шлица с поворотом на 30°.

Последние встречаются в немецких автомобилях, в элементах с высоким крутящим моментом.

Аббревиатура, название |

Схема шлица |

Особенности |

Применение |

|---|---|---|---|

H — шестигранный шлиц (также HEX, Аллен) |

Правильный шестиугольник. Размеры ключа указывают в дюймах — 7/64, 9/64, 5/32 и т. д. |

Мебельная промышленность, авиация, автомобиле- и машиностроение |

|

T, или TX, — шлиц Torx (звезда, звёздочка, торкс) |

Шестилучевая звезда. Каждому номеру шлица (от T1 до T100) соответствует определённый размер, равный расстоянию между самыми удалёнными вершинами |

Автомобили, велосипеды, а также жёсткие диски для ПК и другая цифровая электроника |

У крепежа под шестигранный ключ и звезду существуют защищённые, антивандальные версии шлицев.

Аббревиатура, название |

Схема шлица |

Особенности |

Применение |

|---|---|---|---|

HH — защищённый шестигранный шлиц |

В центре углубления расположен штырёк, который не даёт использовать обычный ключ или биту. Поэтому для таких винтов существует специальный инструмент |

Применяют в местах, где крепёж могут открутить недобросовестные люди — в лифтах, общественном транспорте |

|

TR — защищённый Torx |

Теперь рассмотрим шлицы, которые встречаются реже. Вы можете столкнуться с таким крепежом, если ремонтируете цифровую технику, автомобили или космические корабли.

Аббревиатура, название |

Схема шлица |

Особенности |

Применение |

|---|---|---|---|

RIBE — шлиц Polydrive |

Углубление в виде звезды с расширяющимися лучами. |

Движущиеся детали автомобилей: тормоза, карданные валы |

|

CL — шлиц One-way (однонаправленный) |

Такой крепёж можно закрутить отвёрткой с прямым шлицем. А вот для извлечения винта необходима бита CL, так как 2 грани углубления сточены |

Любые конструкции в общественных местах. Такие метизы не открутят подручными средствами |

|

TS — шлиц Torq-set (четырёхлопастной) |

Напоминает крестовые шлицы, только лопасти сходятся не точно в центре |

Авиакосмическая промышленность |

|

TW — шлиц Tri-wing (трёхлопастной) |

То же самое, только 3 ямки вместо 4 |

Используют при сборке самолётов, а также в электронных устройствах — зарядниках Nokia, например |

|

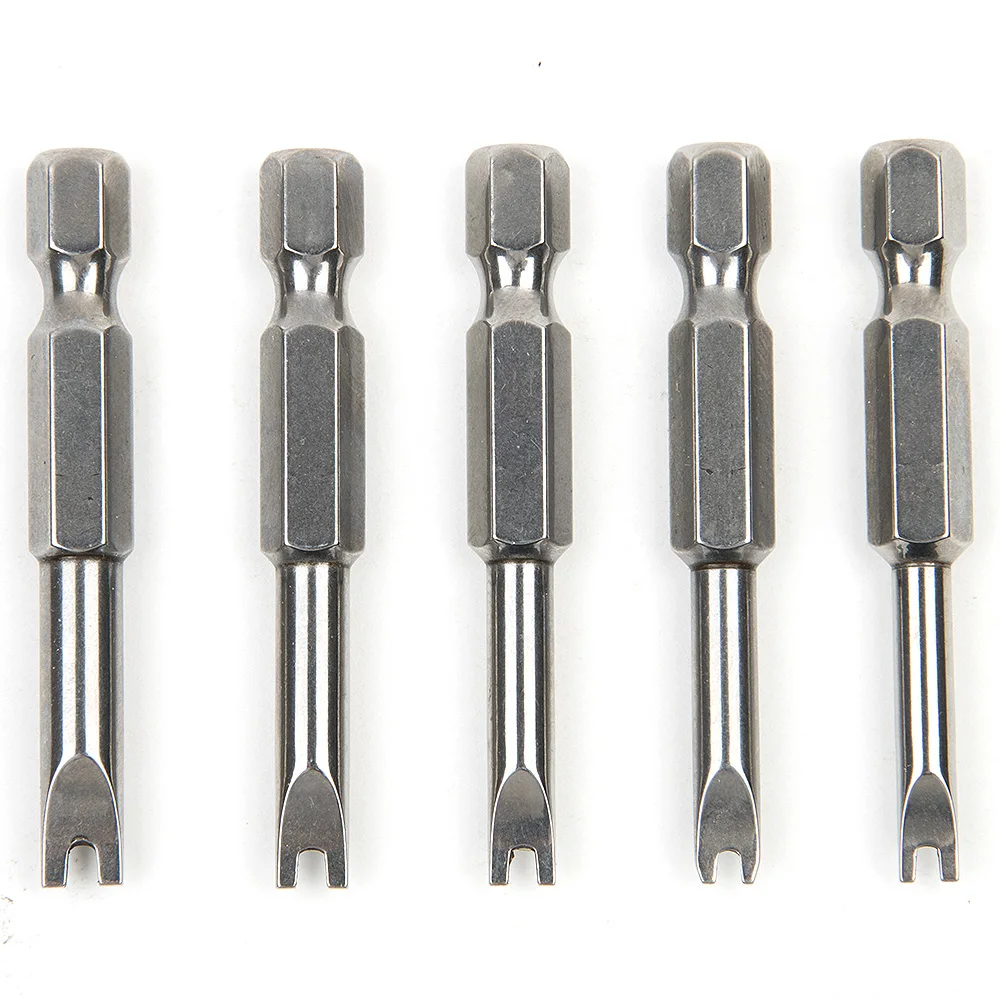

S, или SP, — шлиц Snake-eye (вилочный, «змеиные глазки», 2P) |

Отвёртка похожа на вилку и имеет 2 штырька, которые вставляются в головку винта. |

Зарубежные лифты, туалеты, вагоны поездов и метро |

|

M — звёздчатый шлиц (12-гранный) |

12 выступов с углом 60° |

Приборы с защитой от несанкционированного доступа, головки цилиндров и другие элементы двигателей |

|

Бристольский шлиц (Bristol) |

При работе с таким крепежом вся сила поворота направлена под прямым углом к головке винта. Меньше вероятность сорвать шлиц |

Высокотехнологичное оборудование для связи, строительная, сельскохозяйственная и военная техника |

|

P, или PL, — шлиц Pentalobular |

Пятиконечная звезда с закруглёнными лучами. |

Ноутбуки и смартфоны компании Apple, некоторые гаджеты Huawei |

Теперь вы знаете, где встречаются винты с тем или иным шлицем и как выбрать отвёртку для них. А инструменты для работы почти с любым крепежом ищите в этом разделе.

Понятие шлица и его виды

Слово «шлиц» произошло от немецкого Schlitz, дословный перевод которого означает «прорезь, щель». Это немецкое слово и было взято с целью обозначения углублений различного характера на шляпках крепежа. Задача эти углублений — передача момента вращения на стержень метиза при вкручивании и выкручивании.

Формы шлицев подведены под стандарт, основные положения которого обоснованы необходимым соответствием типам приводов. «Привод» — это понятие, которое имеет отношение как к шлицу головки крепежа, так и к ее форме, а также рабочему инструменту (его наконечнику), посредством которого производится монтаж-демонтаж метиза.

Основные виды шлицев

Наиболее популярные в производстве крепежа виды шлицев представлены в таблице

| Виды шлица | Особенности |

| 1. Прямой шлиц | Наиболее распространенный вид, характерный для многих крепежных элементов: болтов, шурупов, саморезов. |

| 2.Крестообразный шлиц типа Phillips | Более функциональный, так как крепежный элемент и рабочий инструмент легче зафиксировать точно по центру относительно друг друга. Но для получения большого крутящего момента приходится прилагать значительные усилия (чтобы отвертка не соскакивала). |

| 3.Крестообразный щлиц типа Pozidriv | Модификация щлица типа Phillips. Улучшенная «версия» привычного крестообразного щлица. Тем не менее недостатки остаются, основной из которых — большая возможность срыва шлица из-за того, что шлиц не выдерживает перегрузок вращательного момента. |

| 4.Комбинированный типа Pozidriv прямой | Позволяет использовать различный рабочий инструмент под прямой шлиц и под крестообразный. |

| 5. Типа Torx | Имеет форму шестиконечной звезды. В большей степени предохраняет от соскальзывания рабочего инструмента, благодаря максимальному контакту головки и наконечника инструмента. Ограничение вращательного момента не обязательно. Подходит для ручного и автоматизированного вкручивания. |

| 6. Внутренний шестигранник | Как внутренний, так и внешний шестигранник несравнимы в передаче крутящего момента, но все же минимальная возможность выскальзывания наконечника рабочего инструмента остается. Отлично подходят как для ручного, так и для автоматизированного монтажа. Недостаток шлицев такого рода заключается в том, что работа с крепежом требует использования специальных насадок. |

| 7. Шестигранный |

Виды шлицев и их недостатки

Практически любой крепеж имеет головку, которая, в свою очередь, оснащена щлицем – специальным углублением, при помощи которого элемент можно углубить в конструкцию. Существует несколько видов распространенных шлицев, которые имеют свои недостатки. Эти недостатки важно знать при выборе крепежа для выполнения тех или иных работ. Рассмотрим подробнее минусы разных видов шлицев.

Существует несколько видов распространенных шлицев, которые имеют свои недостатки. Эти недостатки важно знать при выборе крепежа для выполнения тех или иных работ. Рассмотрим подробнее минусы разных видов шлицев.

Прямой шлиц

- Поставить наконечник отвертки (или другого подручного инструмента) так, чтобы он совпадал с шлицем, практически невозможно. В итоге наконечник постоянно соскальзывает, и это приводит к его постепенной порче. К тому же, и шляпка крепежного элемента тоже повреждается, что в итоге может еще больше затруднить проведение работ. Плюс и сам рабочий может повредиться.

- Крепеж с этим видом шлица не может быть применен там, где доступ к головке возможен только под определенным углом. За шлиц даже нельзя будет просто зацепиться.

- Из-за того, что нет четкой сосной фиксации инструмента на шлице, работа в автоматизированном режиме не представляется возможной.

- Высокий момент вращения – истории не для прямого шлица.

Шестигранный шлиц

Этот вариант шлица тоже неидеален с точки зрения передачи высокого момента вращения на крепеж. Передача может осуществляться только в течение небольшого промежутка времени, а дальше шлиц повреждается, в результате чего рабочий инструмент просто начинает прокручивать. В результате конструкция такого шлица может быть совсем разрушена, вследствие чего дальнейшая работа с таким крепежом будет затруднительной.

Крестообразный шлиц

- Этот шлиц имеет углубление под определенным наклоном, по причине чего наконечник рабочего инструмента не может долго находиться в прижатом состоянии, появляется холостой ход выскальзывание инструмента из шлица.

- Шлиц в виде креста не приспособлен к перегрузкам, которые имеют место быть в момент окончательного вкручиванию крепежного элемента. Другими словами, при закручивании крепежа нужно суметь остановиться в нужный момент, чтобы не сорвать головку.

- Чрезмерное усилие или работа инструментом под углом может привести к порче либо самого шлица, либо наконечника инструмента.

Звездообразный шлиц

Хоть этот варианта шлица и позволяет работать наконечником инструмента под небольшим углом (что уже можно считать положительным моментом), но тесного контакта наконечника и углублений все равно нет.

все виды с подробным описанием

На сегодняшний день можно встретить всевозможные виды головок, и выбирать их следует, исходя из того, как в будущем должна выглядеть монтируемая конструкция, а также условий, в которых будет производиться монтаж. Головки и шлицы встречаются в саморезах, гайках, шайбах, болтах, иных видах крепёжных элементов. К наиболее распространённым головкам крепёжных элементов следует отнести такие виды:

- Потайная головка – после её установки такая головка утапливается в материале закрепляемого материала, и поверхность остаётся ровной.

- Потайная двойная – более качественный вариант потайной, который способен выдерживать намного большую нагрузку и монтируется в твёрдые материалы либо при помощи вкручивания, либо ударным методом.

- Потайная усечённая – даёт возможность намного эффективнее прижимать конкретный элемент к материалу основания, так как резьба крепёжного элемента намного длиннее, чем в других вариантах, а на головке образуется упорная нижняя часть. Поверхность этой упорной части перпендикулярна воздействию нагрузки на вырыв.

- «Рожок» – особый вид потайной головки, который служит для прижатия гипсокартона к стене. Головка отличается выгнутой формой, и хорошо воспринимает нагрузку, которая передаётся листу гипсокартона.

- Головка полукруглой формы – за счёт широкой несущей поверхности является идеальным вариантом удержания материала, который необходимо закрепить. Чаще всего данную головку используют там, где поверхность должна оставаться ровной.

- Полукруглая головка с пресс-шайбой – ещё один вид полукруглой головки, в котором сама головка короче, а несущая поверхность выше. Такая головка очень хороша для закрепления листового материала.

- Узкая головка в форме цилиндра – отличается минимальной несущей поверхностью, однако в процессе монтажа её легко утопить в поверхность закрепляемого элемента.

Её можно применять как в крепёжных элементах, которые надёжно фиксируются как в различных материалах основания, так и в необходимом закрепляемом элементе, и для этого есть специальная резьба.

Её можно применять как в крепёжных элементах, которые надёжно фиксируются как в различных материалах основания, так и в необходимом закрепляемом элементе, и для этого есть специальная резьба. - Головка в форме трапеции – головка с большой несущей поверхностью и стопорными насечками, которые имеются на внутренней стороне.

- Шестигранная головка – наиболее известная и часто встречающаяся головка крепёжного элемента, которая идеально подходит под ключи определённого размера. На сегодняшний день основным способом монтажа шестигранных головок является применение электроинструмента со специальной насадкой для проведения такого рода работ.

- Головка с пресс-шайбой – шестигранная головка, которая подобна предыдущему варианту и имеет практически те же функции, отличаясь только большей площадью несущей поверхности.

Шлицы могут иметь различную форму, и чаще всего встречаются такие их виды:

- прямой шлиц

- крестообразный шлиц типа Phillips (в соответствии со стандартами DIN — типа H)

- крестообразный шлиц Pozidriv (по стандартам DIN — типа Z)

- крестообразный шлиц типа Pozidriv + прямой

- звезда с шестью концами типа Torx

- обычный шестигранный

- шлиц со внутренним шестигранником.

— MATLAB и Simulink

Основные методы сплайна

Кубическая интерполяция сплайна

Используйте кубические сплайны для интерполяции сглаженных данных, выбирая узлы и гладкость.

Векторные функции

Используйте векторные сплайны для построения кривых через заданные точки.

Подгонка значений в сетке N-D со сплайнами тензорного произведения

Используйте векторные сплайны для аппроксимации данных с координатной сеткой в любом количестве переменных с использованием сплайнов тензорного произведения.

Значения фитингов на разрозненных двухмерных участках с тонкими шлицевыми шлицами

Используйте шлифовальный шлиц из тонкой пластины для работы с разрозненные двумерные данные. Сплайны тензорного произведения хороши для сетки (двумерные и даже многомерные) данные.

Построение и работа со сплайнами ppform

Узнайте, как построить шлицы ppform.

Построение и работа со сплайнами B-формы

Узнайте, как построить B-образные шлицы.

Многомерные тензорные сплайны произведения

Узнайте, как построить многомерные шлицы.

Построение и работа с рациональными сплайнами

Узнайте, как построить рациональные шлицы.

Построение и работа со сплайнами stform

Узнайте, как построить сплайны stform.

Аппроксимация методом наименьших квадратов естественными кубическими сплайнами

Построение аппроксимации методом наименьших квадратов обычно требует наличия базы для пространства, из которого должны быть аппроксимированы данные.

Решение нелинейного ОДУ

В этом разделе обсуждаются следующие аспекты задачи нелинейного ОДУ:

Построение чебышевского сплайна

В этом разделе обсуждаются эти аспекты сплайна Чебышева. строительство:

строительство:

Аппроксимация тензорными сплайнами произведения

Поскольку набор инструментов может обрабатывать сплайны с векторными коэффициентами , легко реализовать интерполяцию или аппроксимацию данных с координатной сеткой с помощью сплайнов тензорного произведения, как показано на следующем рисунке.

Как построить сплайны

В этом примере показано, как строить шлицы различными способами с помощью функций сплайнов в Curve Fitting Toolbox ™.

Создавайте и работайте с B-form

В этом примере показано, как построить и работать с B-формой сплайна в Curve Fitting Toolbox ™.

Создание и работа с PPFORM

В этом примере показано, как построить и работать с формой сплайна в Curve Fitting Toolbox ™.

Как выбрать узлы

В этом примере показано, как выбрать и оптимизировать узлы с помощью команд optknt и newknt из Curve Fitting Toolbox ™.

Типы шлицев, используемых в производстве поставщиками шестерен и валов

Шлицы можно рассматривать как серию осевых шпоночных пазов с сопряженными шпонками, нарезанными на валу. Эти гребни или выступы / зубья на приводном валу входят в зацепление с канавками или пазами в сопрягаемой детали (обычно параллельно оси вращения) и передают на нее крутящий момент, сохраняя при этом угловое соответствие между валом и сопряжением и позволяя им обоим вращаться вместе. в соотношении 1: 1.

Шлицы почти всегда используются в комбинации одного внутреннего и одного внешнего шлицев. Внутренние шлицы обычно прочнее внешних шлицев из-за их широкого основания и больших углов давления на большом диаметре.

Шлицевые валы и валы со шпонкой

Прорези в шпоночном валу ослабляют его и, как следствие, снижают его способность передавать крутящий момент, делая шпоночные валы более хрупкими, чем шлицевые. Шлицы также обеспечивают более равномерную передачу крутящего момента по окружности на вал, чем шпонка. Кроме того, шлицевое соединение обеспечивает равномерно распределенную нагрузку по сторонам зубьев, обеспечивая более длительный срок службы по сравнению со шпоночным пазом. Различные типы шлицевых зубьев обеспечивают более сильные приводы, лучшую способность скольжения, передачу концентричности вращения, допуск на смещение и, в случае винтовых шлицевых приводов, передачу осевого и вращательного движения одновременно.

Кроме того, шлицевое соединение обеспечивает равномерно распределенную нагрузку по сторонам зубьев, обеспечивая более длительный срок службы по сравнению со шпоночным пазом. Различные типы шлицевых зубьев обеспечивают более сильные приводы, лучшую способность скольжения, передачу концентричности вращения, допуск на смещение и, в случае винтовых шлицевых приводов, передачу осевого и вращательного движения одновременно.

Наконец, достижения в области автомобильных технологий стимулировали спрос на более высокие скорости вращения, передачу крутящего момента и лучшую балансировку вращающихся валов, которые не могут быть удовлетворены с помощью обычных валов с шпонкой.Следовательно, по всем вышеперечисленным причинам шлицевые валы все чаще используются вместо валов с призматической шпонкой.

Типы сплайнов

Шпонка с параллельной шпонкой

Стороны равномерно расположенных канавок параллельны в обоих направлениях, радиальном и осевом.

Эволюция

Стороны равномерно расположенных канавок эвольвентны, как у эвольвентной шестерни, но не такие высокие. Кривые увеличивают прочность за счет уменьшения концентрации напряжений.

Кривые увеличивают прочность за счет уменьшения концентрации напряжений.

Коронованный

Стороны равномерно разнесенных канавок обычно эвольвентны, но охватываемые зубья модифицированы с учетом перекоса.

Зубцы

Боковые стороны равномерно расположенных канавок образуют «V». Они используются на валах малого диаметра.

Винтовые шлицы

Канавки, расположенные на одинаковом расстоянии друг от друга, образуют спираль вокруг вала. Стороны могут быть параллельными или эвольвентными. Это может либо минимизировать концентрацию напряжений для неподвижного соединения при высокой нагрузке, либо обеспечить вращательное и линейное движение между частями.

Шариковые шлицы

«Зубья» внешней части выполнены с шарикоподшипником, что обеспечивает свободное линейное движение даже при высоком крутящем моменте.

Процессы изготовления шлицев

Шлицы могут быть подвергнуты холодной прокатке или нарезке. Катаные шлицы примерно на 35% прочнее, чем нарезанные иглы, и поэтому обычно используются в приложениях, требующих высокой прочности, точности и гладкой поверхности.

Есть два типа шлицев — внутренние и внешние. Наружные шлицы могут быть протянутыми, профилированными, фрезерованными, фрезерованными, катанными, шлифованными или экструдированными. Из-за ограничений доступности существует меньше методов изготовления внутренних шлицев; например, внутренние варочные панели нельзя обрабатывать.Кроме того, внешние шлицы часто можно нарезать с помощью фрезерного станка, но для внутренних шлицев обычно требуется какой-то механизм для прорезания пазов.

Производственные возможности AmTech International включают производство шлицевых валов для осей, трансмиссии, коробок передач и других приложений управления движением. Автоматизированные станки дают нашей производственной команде универсальность для обработки шлицевых валов или валов холодной штамповки, и мы можем производить шлицевые валы диаметром от 12 до 105 мм, длиной от 25 до 1525 мм и размерами модулей от 0. От 5 до 12 модулей. AmTech имеет обширный опыт работы с самыми сложными формами и жесткими допусками, а наше качественное сырье, такое как углеродистая сталь, легированная сталь, нержавеющая сталь, бронза, алюминий, и конкурентоспособные цены обеспечивают лучшую ценность на сегодняшнем рынке.

От 5 до 12 модулей. AmTech имеет обширный опыт работы с самыми сложными формами и жесткими допусками, а наше качественное сырье, такое как углеродистая сталь, легированная сталь, нержавеющая сталь, бронза, алюминий, и конкурентоспособные цены обеспечивают лучшую ценность на сегодняшнем рынке.

% PDF-1.2

%

6269 0 объект

>

endobj

xref

6269 132

0000000016 00000 н.

0000002996 00000 н.

0000012653 00000 п.

0000012885 00000 п.

0000014575 00000 п.

0000015069 00000 п.

0000015251 00000 п.

0000015454 00000 п.

0000015478 00000 п.

0000017632 00000 п.

0000017830 00000 п.

0000018567 00000 п.

0000018771 00000 п.

0000019441 00000 п.

0000019465 00000 п.

0000021660 00000 п.

0000021684 00000 п.

0000023655 00000 п.

0000024108 00000 п.

0000024327 00000 п.

0000024510 00000 п.

0000024698 00000 п.

0000024722 00000 п.

0000027140 00000 п.

0000027164 00000 п.

0000029100 00000 н.

0000029526 00000 п.

0000029729 00000 п.

0000029753 00000 п. 0000032243 00000 п.

0000032267 00000 п.

0000034227 00000 п.

0000034409 00000 п.

0000034590 00000 п.

0000034780 00000 п.

0000034970 00000 п.

0000035153 00000 п.

0000035334 00000 п.

0000035516 00000 п.

0000035698 00000 п.

0000035880 00000 п.

0000036061 00000 п.

0000036261 00000 п.

0000036456 00000 п.

0000036656 00000 п.

0000036855 00000 п.

0000037055 00000 п.

0000037255 00000 п.

0000037445 00000 п.

0000037640 00000 п.

0000037840 00000 п.

0000038040 00000 п.

0000038222 00000 п.

0000038404 00000 п.

0000038586 00000 п.

0000038768 00000 п.

0000038950 00000 п.

0000039132 00000 н.

0000039313 00000 п.

0000039494 00000 п.

0000039675 00000 п.

0000039856 00000 п.

0000040038 00000 п.

0000040221 00000 п.

0000040403 00000 п.

0000040585 00000 п.

0000040766 00000 п.

0000040948 00000 п.

0000041130 00000 п.

0000041311 00000 п.

0000041493 00000 п.

0000041675 00000 п.

0000041874 00000 п.

0000042063 00000 п.

0000042252 00000 п.

0000042441 00000 п.

0000042629 00000 п.

0000032243 00000 п.

0000032267 00000 п.

0000034227 00000 п.

0000034409 00000 п.

0000034590 00000 п.

0000034780 00000 п.

0000034970 00000 п.

0000035153 00000 п.

0000035334 00000 п.

0000035516 00000 п.

0000035698 00000 п.

0000035880 00000 п.

0000036061 00000 п.

0000036261 00000 п.

0000036456 00000 п.

0000036656 00000 п.

0000036855 00000 п.

0000037055 00000 п.

0000037255 00000 п.

0000037445 00000 п.

0000037640 00000 п.

0000037840 00000 п.

0000038040 00000 п.

0000038222 00000 п.

0000038404 00000 п.

0000038586 00000 п.

0000038768 00000 п.

0000038950 00000 п.

0000039132 00000 н.

0000039313 00000 п.

0000039494 00000 п.

0000039675 00000 п.

0000039856 00000 п.

0000040038 00000 п.

0000040221 00000 п.

0000040403 00000 п.

0000040585 00000 п.

0000040766 00000 п.

0000040948 00000 п.

0000041130 00000 п.

0000041311 00000 п.

0000041493 00000 п.

0000041675 00000 п.

0000041874 00000 п.

0000042063 00000 п.

0000042252 00000 п.

0000042441 00000 п.

0000042629 00000 п. 0000042811 00000 п.

0000043000 00000 п.

0000043189 00000 п.

0000043378 00000 п.

0000043567 00000 п.

0000043756 00000 п.

0000043945 00000 п.

0000044134 00000 п.

0000044322 00000 п.

0000044503 00000 п.

0000044684 00000 п.

0000044865 00000 п.

0000045047 00000 п.

0000045228 00000 п.

0000045409 00000 п.

0000045591 00000 п.

0000045772 00000 п.

0000045956 00000 п.

0000046140 00000 п.

0000046321 00000 п.

0000046502 00000 п.

0000046683 00000 п.

0000046872 00000 н.

0000047071 00000 п.

0000047270 00000 п.

0000047452 00000 п.

0000047656 00000 п.

0000047855 00000 п.

0000048059 00000 п.

0000048258 00000 п.

0000048457 00000 п.

0000048656 00000 п.

0000048860 00000 н.

0000049064 00000 н.

0000049262 00000 п.

0000049461 00000 п.

0000049655 00000 п.

0000049849 00000 п.

0000050043 00000 п.

0000050232 00000 п.

0000050421 00000 п.

0000050610 00000 п.

0000050804 00000 п.

0000051000 00000 н.

0000051194 00000 п.

0000051375 00000 п.

0000051569 00000 п.

0000051763 00000 п.

0000042811 00000 п.

0000043000 00000 п.

0000043189 00000 п.

0000043378 00000 п.

0000043567 00000 п.

0000043756 00000 п.

0000043945 00000 п.

0000044134 00000 п.

0000044322 00000 п.

0000044503 00000 п.

0000044684 00000 п.

0000044865 00000 п.

0000045047 00000 п.

0000045228 00000 п.

0000045409 00000 п.

0000045591 00000 п.

0000045772 00000 п.

0000045956 00000 п.

0000046140 00000 п.

0000046321 00000 п.

0000046502 00000 п.

0000046683 00000 п.

0000046872 00000 н.

0000047071 00000 п.

0000047270 00000 п.

0000047452 00000 п.

0000047656 00000 п.

0000047855 00000 п.

0000048059 00000 п.

0000048258 00000 п.

0000048457 00000 п.

0000048656 00000 п.

0000048860 00000 н.

0000049064 00000 н.

0000049262 00000 п.

0000049461 00000 п.

0000049655 00000 п.

0000049849 00000 п.

0000050043 00000 п.

0000050232 00000 п.

0000050421 00000 п.

0000050610 00000 п.

0000050804 00000 п.

0000051000 00000 н.

0000051194 00000 п.

0000051375 00000 п.

0000051569 00000 п.

0000051763 00000 п. 7 Zk> _vf?

7 Zk> _vf?

определение сплайна по The Free Dictionary

spline

(splīn) n. 1.а. Любой из ряда выступов на валу, которые входят в пазы на соответствующем валу, позволяя обоим вращаться вместе.

б. Паз или паз для такого выступа.

2. Гибкий кусок дерева, твердой резины или металла, используемый для рисования кривых.

3. Деревянная или металлическая полоса; планка.

[ Происхождение неизвестно, .]

Словарь английского языка American Heritage®, пятое издание.Авторские права © 2016 Издательская компания Houghton Mifflin Harcourt. Опубликовано Houghton Mifflin Harcourt Publishing Company. Все права защищены.

шлиц

(шпонка) n1. (Машиностроение) любая из серии узких шпонок ( внешние шлицы, ), образованных продольно по окружности вала, которые входят в соответствующие канавки ( внутренние шлицы ) в сопряженной части: используется для предотвращения перемещения между двумя частями, особенно при передаче крутящего момента

2. длинная узкая полоска из дерева, металла и т.д .; планка

длинная узкая полоска из дерева, металла и т.д .; планка

3. (Строение) тонкая узкая полоска из дерева, металла или пластика, вставленная в паз на краю доски, плитки и т. д., чтобы соединить ее с другим

vb(Строение) ( tr ) для обеспечения (вала, детали и т. Д.) Шлицев

[C18: восточноанглийский диалект; возможно, относится к староанглийскому splin splin; см. шину]

Словарь английского языка Коллинза — полный и несокращенный, 12-е издание, 2014 г. © HarperCollins Publishers 1991, 1994, 1998, 2000, 2003, 2006, 2007, 2009, 2011, 2014

spline

(splaɪn)n.

1. длинная, узкая, тонкая полоса из дерева, металла и т.д .; планка.

2. длинная гибкая полоска дерева или аналогичного материала, используемая для рисования кривых.

3. любой из ряда выступов на валу, параллельных его оси и входящих в соответствующие канавки в ступице шестерни и т. Д., Для передачи крутящего момента.

4. тонкая полоска материала, вставленная в края двух досок, акустических плиток и т. Д., чтобы сделать стык между ними; перо.

[1750–60; ориг. Восточно-английский циферблат .; возможно, сродни шине]Random House Словарь колледжа Кернермана Вебстера © 2010 K Dictionaries Ltd. Авторские права 2005, 1997, 1991, Random House, Inc. Все права защищены.

сплайн

Past причастие: шлицевых

герундия: splining

ImperativePresentPreteritePresent ContinuousPresent PerfectPast ContinuousPast PerfectFutureFuture PerfectFuture ContinuousPresent Идеальный ContinuousFuture Идеальный ContinuousPast Идеальный ContinuousConditionalPast Условный

| Present |

|---|

| I сплайн |

| вы сплайн |

| он / она / оно шлицы |

| мы шлицы |

| вы шлицевый |

| они шлицы |

| Preterite |

|---|

| мы шлицевое |

| Вы шлицевое |

| шлицевое |

| Настоящее Непрерывное |

|---|

| Я шлифуем 90 270 |

| вы нарезаете шлицы |

| он / она / она шлифуют |

| мы шлифуем |

| вы шлифуете |

| они шлифуют |

| Прошлое совершенное |

|---|

| Шлицевое |

| лет у вас был шлицевой |

| он / она / она имел шлицевую часть |

| мы шлицевую |

| вы шлицевую |

| они шлицевую |

| Future |

|---|

| вы будете шлицевать |

| он / она / она будет шлицевать |

| мы зашлифуем |

| вы будете шлицевать |

| они будут шлицевать |

| у вас будут шлицы |

| он / она / она будет иметь шлицы |

| мы будем шлицевать |

| у вас будут шлицы |

| они будут иметь шлицы |

| Future Continuous |

|---|

| Я буду шлифовать |

| вы будете шлифование |

| он / она / она будет шлифовать |

| мы будем шлифовать |

| вы будете шлифовать |

| они будут шлифовать |

| Я шлифовали |

|---|

| вы шлифовали |

| он / она / она шлифовали |

| мы шлифовали |

| вы шлифовали |

| они шлифовали |

| Future Perfect Continuous | |

|---|---|

| Я буду шлифовать | |

| Вы будете шлифовать | |

| он / она будет шлифовать | |

| мы будем шлифовать | вы будете шлифовать |

| они будут шлифовать |

| Past Perfect Continuous |

|---|

| Я наливал шины |

| вы шлифовали |

| он / она шлифовали |

| мы шлифовали | 26

| они шлифовали |

| условно |

|---|

| я бы шлифовал |

| вы шлифовали бы |

| он / она / она бы шлиц |

| вы бы шлифовали |

| они шлифовали бы |

| Прошлое условное | |

|---|---|

| Я бы нарезал | |

| вы бы шлифовали | |

| он / она 902 | мы бы шлифовали |

| вы бы шлифовали | |

| они бы шлифовали |

Таблицы английских глаголов Коллинза © HarperCollins Publishers, 2011

Типы сплайнов

Типы шлицов

Исчерпывающий список тем в разделе «Типы проблем со сплайнами», в котором мы предоставляем «Помощь с домашним заданием» и «Помощь в проекте », выглядит следующим образом:

- Типы шлицев: ppform и B-form

- B-форма

- Кратность узла

- Полиномы vs.

Шлицы

Шлицы - стр. Форма

- B-сплайны и сглаживающие сплайны

- Свойства B-сплайна

- Вариационный подход и сглаживание сплайнов

- Многомерные и рациональные сплайны

- Содержание Рациональные шлицы

- Многомерные шлицы

- Построение и работа со сплайнами ppform

- Форма B

- B-образная форма и B-шлицы

- Узел B-Spline Multiplicity

- Выбор узлов для B-формы

- Построение и работа со сплайнами B-формы

- Аппроксимация сплайна B-формы окружности

- Многомерные сплайны тензорного произведения

- B-образная форма и B-шлицы

- Узел B-Spline Multiplicity

- Выбор узлов для B-формы

- NURBS и другие рациональные сплайны

- Рациональные сплайны

- rsform: rpform, rBform

- Построение и работа с рациональными сплайнами

- Круг

- Сфера

- Построение и работа со сплайнами stform

Легко откручивать и сложно сорвать. Минус в том, что отвёртка не фиксируется в метизе

Легко откручивать и сложно сорвать. Минус в том, что отвёртка не фиксируется в метизе Инструмент для такого крепежа имеет 6 плоских зубьев. Бита плотно сидит в шлице

Инструмент для такого крепежа имеет 6 плоских зубьев. Бита плотно сидит в шлице Крепёж с таким шлицем не перетянуть

Крепёж с таким шлицем не перетянуть Создана для защиты от несанкционированного доступа

Создана для защиты от несанкционированного доступа