Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия

ГОСТ 14918-80

МЕЖГОСУДАРСТВЕННЫЙ стандарт

СТАЛЬ

ТОНКОЛИСТОВАЯ ОЦИНКОВАННАЯ

С НЕПРЕРЫВНЫХ ЛИНИЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Москва

Стандартинформ

2007

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ ТОНКОЛИСТОВАЯ ОЦИНКОВАННАЯ Технические условия Continuously

galvanized sheet steel. | ГОСТ Взамен |

Издание (август 2007 г.) с Изменениями № 1, 2, утвержденными в сентябре 1981 г., июне 1986 г. (ИУС 11-81, 9-86).

Постановлением Государственного комитета СССР по стандартам от 31 марта 1980 г. № 1465 дата введения установлена

01.07.81

Ограничение срока действия снято по протоколу № 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

Настоящий стандарт распространяется на листовую и рулонную холоднокатаную сталь, оцинкованную горячим способом в агрегатах непрерывного цинкования, предназначенную для холодного профилирования, под окраску, изготовления штампованных деталей, посуды, тары и других металлических изделий.

Показатели технического уровня, установленные настоящим стандартом, соответствуют требованиям высшей и первой категории качества.

(Измененная редакция, Изм. № 2).

1. КЛАССИФИКАЦИЯ

1.1. Сталь тонколистовая оцинкованная (ОЦ) подразделяется:

по назначению на группы

для холодной штамповки — ХШ,

для холодного профилирования — ХП,

под окраску (дрессированная) — ПК,

общего назначения — ОН;

по способности к вытяжке

(сталь группы XШ) на категории

нормальной вытяжки — Н,

глубокой вытяжки — Г,

весьма глубокой вытяжки — ВГ;

по равномерности толщины цинкового покрытия

с нормальной разнотолщинностью — HP,

с уменьшенной разнотолщинностью — УР.

(Измененная редакция, Изм. № 1).

1.2. По согласованию потребителя с изготовителем оцинкованная сталь может изготовляться:

с узором кристаллизации — КР,

без узора кристаллизации — МТ.

1.3. В зависимости от толщины покрытия оцинкованная сталь делится на три класса в соответствии с указанными в табл. 1.

Таблица 1

Класс толшины | Масса 1 м2 слоя

покрытия, | Толшина покрытия, мкм |

П (повышенный) | Св. 570 до 855 включ. | Св. 40 до 60 включ. |

1 | » 258 » 570 » | » 18 » 40 » |

2 | От 142,5 » 258 » | От 10 » 18 » |

При изготовлении стали с дифференцированным покрытием толщина его на одной стороне листа должна соответствовать 2-му классу, а на другой стороне классу П (для листов) или классу 1.

(Измененная редакция, Изм. № 2).

2. СОРТАМЕНТ

2.1. Оцинкованную сталь изготовляют шириной от 710 до 1800 мм включительно, толщиной от 0,5 до 2,5 мм включительно.

2.2. Размеры, предельные отклонения и другие требования к сортаменту должны соответствовать требованиям ГОСТ 19904-90.

Оцинкованную сталь высшей категории качества изготовляют:

с серповидностью рулонной стали не более 6 мм на 3 м длины;

с плоскостностью ПВ и ПУ и допускаемыми отклонениями толщины по нормам повышенной точности прокатки;

с телескопичностью рулонов при ширине стали до 1000 мм не более 30 мм.

Примеры условных обозначений

Оцинкованная сталь толщиной 0,8, шириной 1000, длиной 2000 мм, нормальной точности прокатки Б, нормальной плоскостности ПН, с необрезной кромкой НО группы ОН, с узором кристаллизации КР, первого класса цинкового покрытия по ГОСТ 14918-80:

Оцинкованная рулонная сталь толщиной 1,2, шириной 1000 мм, повышенной точности прокатки А, с обрезной кромкой О, марки 08кп, весьма глубокой вытяжки ВГ, без узора кристаллизации МТ, с уменьшенной разнотолщинностью УР, второго класса покрытия по ГОСТ 14918-80:

Оцинкованная рулонная сталь с дифференцированным покрытием толщиной 0,5, шириной 710 мм, повышенной точности прокатки А, с обрезной кромкой О, марки БСт3кп, под окраску ПК, без узора кристаллизации МТ с уменьшенной разнотолщинностью УР, с покрытием на одной стороне первого, а на другой второго класса по ГОСТ 14918-80:

Примечание. Категория стали ХШ в заказе не указывается, а в условных обозначениях проставляется индекс способности к вытяжке (Н, Г или ВГ).

Раздел. 2. (Измененная редакция, Изм. № 2).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Оцинкованная сталь должна изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

3.2. Оцинкованную сталь изготовляют из углеродистой холоднокатаной рулонной стали с качеством поверхности по ГОСТ 16523-97. Марки стали должны соответствовать приведенным в табл. 1а.

Таблица 1а

Оцинкованная сталь | Марка холоднокатаной стали для изготовления оцинкованной стали | ||

Группа | Категория вытяжки | первой категории качества | высшей категории качества |

ХШ | Н, Г | Марки стали с химическим составом по ГОСТ 380-2005, ГОСТ 9045-93 и ГОСТ 1050-88 | Марки стали с химическим составом по ГОСТ 9045-93, а также ГОСТ 1050-88 с содержанием серы не более 0,035 % и фосфора — не более 0,020 % и ГОСТ 380-2005 с массовой долей серы не более 0,035 % и фосфора — не более 0,025 % |

ХШ | ВГ | 08пс, 08кп, 08Ю по ГОСТ 9045-93 08пс, 08кп, 10 кп по ГОСТ 1050-88 | 08пс, 08кп, 08Ю по ГОСТ 9045-93 08пс, 08кп, 10КП по ГОСТ 1050-88 с массовой долей серы не более 0,030 % и фосфора — не более 0,020 % |

ХП, ПК | — | 08пс по ГОСТ 9045-93 08, 08пс по ГОСТ 1050-88 БСт0, БСт1, БСт2, БСт3 всех степеней раскисления по ГОСТ 380-2005 | 08пс по ГОСТ 9045-93 08, 08па по ГОСТ 1050-88 БСт0, БСт1, БСт2, БСт3 всех степеней раскисления по ГОСТ 380-94 с массовой долей серы не более 0,04 % и фосфора — не более 0,035 % |

ОН | — | Марки стали с химическим составом по ГОСТ 380-2005, ГОСТ 9045-93 и ГОСТ 1050-88 | Марки стали с химическим составом по ГОСТ 9045-93, ГОСТ 1050-88, ГОСТ 380-2005 с массовой долей серы не более 0,045 % и фосфора — не более 0,040 % |

(Измененная редакция, Изм. № 2).

3.3. Для цинкования применяют цинк марок Ц0 и Ц1 по ГОСТ 3640-94 с добавлением в ванну алюминия, свинца и других металлов. Допускается легирование свинцом за счет введения цинка марки Ц2.3.4. Поверхность оцинкованной стали должна быть чистой со сплошным покрытием.

3.4.1. Не допускаются нарушения сплошности покрытия в виде растрескивания на мелких наплывах, расположенных на дефектах стальной основы, классификация и размеры которых предусмотрены ГОСТ 16523-97.

3.4.2. На листах и полосах с необрезной кромкой не допускаются рванины кромок глубиной, превышающей предельные отклонения по ширине.

3.4-3.4.2. (Измененная редакция, Изм. № 2).

3.5. Для оцинкованной стали групп ХШ, ХП и ОН допускаются мелкие наплывы (натеки, наслоения), крупинки и неравномерная кристаллизация цинка, следы от перегибов полосы и регулирующих роликов, местная шероховатость покрытия (сыпь), легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерность окраски пассивной пленки.

3.6. Для оцинкованной стали группы ПК допускаются темные точки и дорожка (следы) от деформированных мелких наплывов (натеки, наслоения), крупинок и местной шероховатости покрытия (сыпь), матовый и размытый узор кристаллизации цинка, следы от перегибов полосы, легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерная окраска пассивной пленки.

3.7. По требованию потребителя пассивная пленка должна иметь равномерную окраску.

(Измененная редакция, Изм. № 2).

3.8. Уменьшенная разнотолщинность цинкового покрытия УР должна быть для класса П — не более 16, для класса 1 — не более 10, для класса 2 — не более 4 мкм. Оцинкованная сталь нормальной разнотолщинности HP должна иметь толщину покрытия в пределах, указанных в табл. 1.

Оцинкованную сталь высшей категории качества изготовляют с разнотолщинностью цинкового покрытия для стали групп ХШ, ХП и ПК класса П — не более 12, класса 1 — не более 8 и класса 2 — не более 3 мкм.

(Измененная редакция, Изм. № 1, 2).

3.9. В месте изгиба оцинкованной стали толщиной до 1,0 мм включительно при испытании на прочность сцепления покрытия с основным металлом при изгибе на 180° не должно быть отслоений цинкового покрытия, обнажающего стальную поверхность. Допускаются сетка мелких трещин по всей длине изгиба и отслоения покрытия на расстоянии до 6 мм от краев образца.

3.10. Механические свойства оцинкованной стали должны соответствовать нормам, указанным в табл. 1б.

Таблица 1б

Оцинкованная сталь | Временное сопоставление разрыву sв, МПа | Предел текучести sт, МПа, не менее | Относительное удлинение d4, %, не менее, шзи | ||||

группы | категории вытяжки | до 0,7 | св. 0,7 до 1,5 | св. 1,5 до 2,0 | св. 2,0 | ||

ХШ | Н | 300-490 | — | 21 | 22 | 23 | 24 |

| Г | 275-430 | — | 23 | 24 | 25 | 26 |

| вг | 255-410 | — | 26 | 28 | 29 | 30 |

ХП, ПК | — | — | 230 | 20 | 22 | — | — |

он | — | — | — | — | — | — | — |

Примечание. Значения временного сопоставления разрыву и относительного удлинения для оцинкованной стали группы ХШ категории вытяжки Н и Г, относительного удлинения для стали групп ХП и ПК являлись факультативными до 01.07.89.

При расчете временного сопоставления и предела текучести толшину цинкового покиытия не учитывают.

3.10.1. Глубина сферической лунки оцинкованной стали группы ХШ должна соответствовать нормам, приведенным в табл. 1в.

Таблица 1в

мм

Толщина оцинкованной стали | Глубина сферической лунки для категорий вытяжки, не менее | ||

ВГ | Г | Н | |

0,5 | 8,5 | 8,0 | 6,9 |

0,6 | 8,9 | 8,5 | 7,2 |

0,7 | 9,2 | 8,9 | 7,5 |

0,8 | 9,5 | 9,3 | 7,8 |

0,9 | 9,9 | 9,6 | 8,2 |

1,0 | 10,1 | 9,9 | 8,6 |

1,1 | 10,3 | 10,1 | 8,7 |

1,2 | 10,5 | 10,3 | 8,8 |

1,3 | 10,7 | 10,5 | 8,9 |

1,4 | 10,8 | 10,6 | 9,0 |

1,5 | 11,0 | 10,8 | 9,1 |

1,6 | 11,3 | 11,0 | 9,5 |

1,7 | 11,4 | 11,1 | 9,6 |

1,8 | 11,5 | 11,2 | 9,7 |

1,9 | 11,6 | 11,3 | 9,8 |

2,0 | 11,7 | 11,4 | 9,9 |

Примечания:

1. Для оцинкованной стали промежуточных толшин значения глубины сферической лунки должны соответствовать нормам, установленным для ближайшей меньшей толшины.

2. Значения глубины сферической лунки для оцинкованной стали толшиной свыше 1,5 мм являлись факультативными до 01.07.89.

3. При испытании на приборах типа MTЛ-10 г нормы глубины сферической лунки уменьшаются на 0,3 мм.

3.10.2. Для оцинкованной стали группы ХШ высшей категории качества величина относительного удлинения должна быть на 1 ед. больше норм табл. 1б, а глубина сферической лунки — на 0,2 мм больше норм табл. 1в.

3.10-3.10.2. (Измененная редакция, Изм. № 2).

3.11. Оцинкованную сталь группы ХШ изготовляют с величиной зерна феррита баллов 7, 8, 9, 10 по ГОСТ 5639-82 для категорий вытяжки ВГ и не ниже балла 6 для категории вытяжки Г.

Для оцинкованной стали категории вытяжки ВГ допускается неравномерность зерна в пределах двух смежных номеров, для листов категории Г — в пределах трех смежных номеров.

3.12. Для оцинкованной стали группы ХШ категории вытяжки ВГ допускается наличие структурно-свободного цементита в пределах баллов 0, 1, 2 и 4 шкалы 1 по ГОСТ 5640-68. Для категорий вытяжки Г и Н наличие структурно-свободного цементита не нормируется.

3.13. Количество перегибов без излома оцинкованной стали групп ХП, ПК, ОН должно соответствовать нормам, установленным в табл. 1г.

Таблица 1г

Толшина оцинкованной стали, мм | Количество перегибов |

До 0,8 включ. | 8 |

Св. 0,8 » 1,2 » | 5 |

» 1,2 » 2,0 » | 3 |

» 2,0 | 2 |

Примечание. Нормы перегибов оцинкованной стали толшиной более 1,5 мм являлись Факультативными до 01.07.89.

(Измененная редакция, Изм. № 2).

3.14. (Исключен, Изм. № 2).

4. ПРАВИЛА ПРИЕМКИ

4.1. Оцинкованную сталь принимают партиями. Партия должна состоять из листов или рулонов одной группы оцинкованной стали, одного размера, одного вида и класса толщины покрытия, вида консервации, одной марки и плавки (сталь групп ХШ, ХП и ПК) и категории вытяжки (сталь группы ХШ), должна быть оформлена и сопровождаться документом о качестве по ГОСТ 7566-94 с дополнением значений факультативных показателей качества.

Масса партии не должна превышать сменного производства агрегата.

(Измененная редакция, Изм. № 2).

4.2. В документе о качестве результаты испытаний и данные химического состава указываются по требованию потребителя.

Для оцинкованной стали, которой присвоен государственный Знак качества, в документе о качестве проставляется обозначение государственного Знака качества.

4.3. Для контроля размеров и качества поверхности отбирают 6 % листов или один рулон от партии.

4.4. Для контроля прочности сцепления покрытия, механических свойств, микроструктуры отбирают один лист или один рулон от партии.

4.5. При получении неудовлетворительных результатов проверки хотя бы по одному из показателей повторную проверку проводят по ГОСТ 7566-94.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Качество поверхности листов и рулонов проверяют внешним осмотром без применения увеличительных приборов.

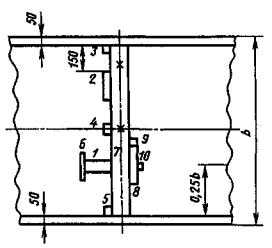

5.2. Для проведения испытаний из каждого отобранного листа или рулона вырезают образцы в соответствии с требованиями чертежа и табл. 2.

Схема вырезки образцов для испытаний (б — ширина листа)

Таблица 2

Номер образца | Размеры образца, мм | Метод испытаний | |

ширина | длина | ||

1, 2 | 50 | 150 | На прочность сцепления цинкового покрытия с основным металлом |

3, 4, 5 | 50 | 50 | На определение массы цинкового покрытия и разнотолщинности |

6 | 20 | 150 | На перегиб |

7 | 90 | — | На вытяжку сферической лунки (х-место испытаний) |

8 | 30 | 180-300 | На растяжение |

9, 10 | 30 | 40 | Оценка микроструктуры |

Примечание. Образцы вырезают с предельными отклонениями по размерам — ± 3 мм.

(Измененная редакция, Изм. № 1).

5.3. Для определения массы цинкового покрытия испытуемый образец обезжиривают, взвешивают, погружают в раствор окиси сурьмы (Sb203) или хлористой сурьмы (8ЬС13)в соляной кислоте и выдерживают до прекращения бурного газовыделения, затем образец вынимают из раствора, тщательно промывают холодной, а затем горячей водой, высушивают фильтровальной бумагой и взвешивают. Обезжиривание производится спиртом этиловым синтетическим техническим.

Раствор окиси сурьмы или хлористой сурьмы готовят следующим способом: 20 г окиси сурьмы (или 32 г хлористой сурьмы) растворяют в 1000 мл концентрированной соляной кислоты (ГОСТ 3118-77) для второго и первого классов или 50 г окислов сурьмы класса П.

Массу цинкового покрытия, нанесенную с двух сторон листа, в граммах (т) на 1 м2 вычисляют

по формуле

где т1 — масса трех образцов (3, 4 и 5) до растворения цинкового покрытия, с погрешностью 0,01 г, г;

m2 — масса трех образцов (3, 4 и 5) после растворения цинкового покрытия, с погрешностью 0,01 г, г;

S — фактическая площадь поверхности образцов с погрешностью 1 · 10—6 м2, м2.

Для определения массы цинкового покрытия допускается применять другие методы, обеспечивающие необходимую точность.

Метод, указанный в настоящем стандарте, применяется при разногласиях в оценке.

(Измененная редакция, Изм. № 1, 2).

5.4. Разнотолщинность покрытия в поперечном направлении листа определяют как абсолютную разность между максимальным и минимальным значениями толщины покрытия на образцах 3, 4 и 5 по формуле

для чего сначала рассчитывают толщину цинкового покрытия на каждом из образцов по формуле

где Т3 — толщина покрытия соответствующего образца, мкм;

m3 — масса образца до снятия цинка, г;

m‘3 — масса образца после снятия цинка, г;

7,13 — плотность цинка, г/см3;

S3 — площадь поверхности цинкового покрытия, см2.

(Измененная редакция, Изм. № 1).

5.4.1. Среднее значение толщины и разнотолщинность цинкового покрытия поверхности листа с дифференцированным покрытием определяют и рассчитывают для каждой из сторон. Для этого, после обезжиривания образца, одну из сторон покрывают плотным слоем резинового клея или парафина и с противоположной стороны удаляют цинк, как указано выше. После повторного взвешивания клей или парафин снимают механическим путем или в горячей воде. Удаление цинкового покрытия с другой стороны образца проводят аналогично.

5.5. Испытание на перегиб проводят по ГОСТ 13813-68.

5.6. Испытание на вытяжку сферической лунки проводят по ГОСТ 10510-80. Делают два измерения в зоне испытаний и определяют среднее арифметическое значение.

5.7. Испытание на растяжение проводят по ГОСТ 11701-84.

5.8. Определение величины зерна феррита проводят по ГОСТ 5639-82 и структурно-свободного цементита — по ГОСТ 5640-68.

5.9. Испытание на изгиб оцинкованной стали толщиной до 1 мм включительно на угол 180° проводят по ГОСТ 14019-2003. Образец оцинкованной стали испытывают на оправке, равной толщине проката.

Оцинкованная сталь высшей категории качества должна выдерживать испытания на изгиб на 180° без оправки до соприкосновения сторон.

По согласованию потребителя с изготовителем испытание на изгиб может быть заменено испытанием на двойной кровельный замок по ОСТ 1411-196-86, а для оцинкованной стали группы ПК испытанием на приборе У-1А по ГОСТ 4765-73.

Оцинкованную сталь толщиной свыше 1,0 мм испытывают по требованию потребителя по методике, согласованной в установленном порядке.

5.10. Для контроля качества оцинкованной стали допускается применять неразрушающие методы контроля.

(Измененная редакция, Изм. № 2).

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Маркировка, упаковка, транспортирование и хранение — по ГОСТ 7566-94 с дополнениями.

6.2. Для защиты поверхности оцинкованной стали от коррозии производится консервация: пассивирование, промасливание или пассивирование и промасливание.

По требованию потребителя оцинкованную сталь не консервируют.

При отгрузке в районы Крайнего Севера и приравненные к ним местности консервация обязательна.

6.3. Листы оцинкованной стали формируют в пачку, укладывая один лист на другой. У листов с дифференцированным покрытием сторона со 2-м классом толщины покрытия должна быть обращена к низу пачки.

Торцовые и боковые поверхности пачки обкладывают швеллерами, изготовленными из отожженного стального листа толщиной не менее 0,4 мм по нормативно-технической документации.

К пачке снизу должны быть прикреплены деревянные бруски по ГОСТ 2695-83 и ГОСТ 8486-86 сечением не менее 80×80 мм или металлические бруски по нормативно-технической документации. Количество деревянных и металлических брусков при ширине пачки до 1200 мм — 2 шт.; свыше 1200 мм — соответственно 3 шт. и 2 шт.

6.4. Рулоны из оцинкованной стали с дифференциальным покрытием свертывают так, что сторона со 2-м классом толщины цинкового покрытия располагается внутри рулона.

6.5. Пачки и рулоны должны быть прочно обвязаны. Количество обвязок должно соответствовать требованиям ГОСТ 7566-94.

При отгрузке в районы Крайнего Севера и труднодоступные районы минимальное количество обвязок должно быть на единицу больше норм, установленных по ГОСТ 7566-94.

Для обвязки применяют металлическую ленту толщиной 1,2 — 2,0 мм, шириной от 30 до 40 мм по ГОСТ 3560-73, ГОСТ 6009-74 или другой нормативно-технической документации.

Наружный диаметр и ширина рулонов не должны превышать 2 мм, длина, ширина и высота пачек соответственно — 6,2 и 1 м.

6.6. Масса одного грузового места должна быть не менее 3 т и не должна превышать 10 т. До 01.01.88 по требованию потребителя масса пачки листов оцинкованной стали не должна была превышать 5 т.

6.7. Транспортная маркировка грузовых мест должна наноситься по ГОСТ 14192-96 краской темного цвета на торцовой поверхности пачки и боковой поверхности рулона и содержать основные, дополнительные и информационные надписи.

6.8. Транспортирование оцинкованной стали железнодорожным транспортом осуществляют открытым подвижным составом в соответствии с правилами перевозки грузов, действующими на транспорте данного вида и условиями погрузки и крепления грузов, утвержденными МПС.

6.9. Хранение оцинкованной стали должно соответствовать условиям ЖЗ по ГОСТ 15150-69, исключающим совместное нахождение с химически активными веществами.

Разд. 6. (Измененная редакция, Изм. № 2).

СОДЕРЖАНИЕ

1 Классификация 2 Сортамент 3 Технические требования 4 Правила приемки 5 Методы испытаний 6 Маркировка, упаковка, транспортирование и хранение |

standartgost.ru

ГОСТ 14918-80 Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия (с Изменениями N 1, 2), ГОСТ от 31 марта 1980 года №14918-80

ГОСТ 14918-80

Группа В23

МКС 77.140.50

ОКП 11 1110

Дата введения 1981-07-01

Постановлением Государственного комитета СССР по стандартам от 31 марта 1980 г. N 1465 дата введения установлена 01.07.81

Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

ВЗАМЕН ГОСТ 14918-69

Издание (август 2007 г.) с Изменениями N 1, 2, утвержденными в сентябре 1981 г., июне 1986 г. (ИУС 11-81, 9-86).

Настоящий стандарт распространяется на листовую и рулонную холоднокатаную сталь, оцинкованную горячим способом в агрегатах непрерывного цинкования, предназначенную для холодного профилирования, под окраску, изготовления штампованных деталей, посуды, тары и других металлических изделий.

Показатели технического уровня, установленные настоящим стандартом, соответствуют требованиям высшей и первой категории качества.

(Измененная редакция, Изм. N 2).

1. КЛАССИФИКАЦИЯ

1.1. Сталь тонколистовая оцинкованная (ОЦ) подразделяется:

по назначению на группы

для холодной штамповки — ХШ,

для холодного профилирования — ХП,

под окраску (дрессированная) — ПК,

общего назначения — ОН;

по способности к вытяжке (сталь группы ХШ) на категории

нормальной вытяжки — Н,

глубокой вытяжки — Г,

весьма глубокой вытяжки — ВГ;

по равномерности толщины цинкового покрытия

с нормальной разнотолщинностью — HP,

с уменьшенной разнотолщинностью — УР.

(Измененная редакция, Изм. N 1).

1.2. По согласованию потребителя с изготовителем оцинкованная сталь может изготовляться:

с узором кристаллизации — КР,

без узора кристаллизации — МТ.

1.3. В зависимости от толщины покрытия оцинкованная сталь делится на три класса в соответствии с указанным в табл.1.

Таблица 1

Класс толщины | Масса 1 м слоя покрытия, нанесенного с двух сторон, г | Толщина покрытия, мкм |

П (повышенный) | Св. 570 до 855 включ. | Св. 40 до 60 включ. |

1 | » 258 » 570 « | » 18 » 40 « |

2 | От 142,5 » 258 « | От 10 » 18 « |

При изготовлении стали с дифференцированным покрытием толщина его на одной стороне листа должна соответствовать 2-му классу, а на другой стороне классу П (для листов) или классу 1.

(Измененная редакция, Изм. N 2).

2. СОРТАМЕНТ

2.1. Оцинкованную сталь изготовляют шириной от 710 до 1800 мм включительно, толщиной от 0,5 до 2,5 мм включительно.

2.2. Размеры, предельные отклонения и другие требования к сортаменту должны соответствовать требованиям ГОСТ 19904-90.

Оцинкованную сталь высшей категории качества изготовляют:

с серповидностью рулонной стали не более 6 мм на 3 м длины;

с плоскостностью ПВ и ПУ и допускаемыми отклонениями толщины по нормам повышенной точности прокатки;

с телескопичностью рулонов при ширине стали до 1000 мм не более 30 мм.

Примеры условных обозначений

Оцинкованная сталь толщиной 0,8, шириной 1000, длиной 2000 мм, нормальной точности прокатки Б, нормальной плоскостности ПН, с необрезной кромкой НО группы ОН, с узором кристаллизации КР, первого класса цинкового покрытия по ГОСТ 14918-80:

Оцинкованная рулонная сталь толщиной 1,2, шириной 1000 мм, повышенной точности прокатки А, с обрезной кромкой О, марки 08кп, весьма глубокой вытяжки ВГ, без узора кристаллизации МТ, с уменьшенной разнотолщинностью УР, второго класса покрытия по ГОСТ 14918-80:

Оцинкованная рулонная сталь с дифференцированным покрытием толщиной 0,5, шириной 710 мм, повышенной точности прокатки А, с обрезной кромкой О, марки БСт3кп, под окраску ПК, без узора кристаллизации МТ с уменьшенной разнотолщинностью УР, с покрытием на одной стороне первого, а на другой второго класса по ГОСТ 14918-80:

Примечание. Категория стали ХШ в заказе не указывается, а в условных обозначениях проставляется индекс способности к вытяжке (Н, Г или ВГ).

Раздел 2. (Измененная редакция, Изм. N 2).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Оцинкованная сталь должна изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

3.2. Оцинкованную сталь изготовляют из углеродистой холоднокатаной рулонной стали с качеством поверхности по ГОСТ 16523-97. Марки стали должны соответствовать приведенным в табл.1а.

Таблица 1а

Оцинкованная сталь | Марка холоднокатаной стали для изготовления оцинкованной стали | ||

Группа | Категория вытяжки | первой категории качества | высшей категории качества |

ХШ | Н, Г | Марки стали с химическим составом по ГОСТ 380-2005, ГОСТ 9045-93 и ГОСТ 1050-88 | Марки стали с химическим составом по ГОСТ 9045-93, а также ГОСТ 1050-88 с cодержанием серы не более 0,035% и фосфора — не более 0,020% и ГОСТ 380-2005 с массовой долей серы не более 0,035% и фосфора — не более 0,025% |

ХШ | ВГ | 08пс, 08кп, 08Ю по ГОСТ 9045-93 08пс, 08кп, 10кп по ГОСТ 1050-88 | 08пс, 08кп, 08Ю по ГОСТ 9045-93 |

ХП, ПК | — | 08пс по ГОСТ 9045-93 | 08пс по ГОСТ 9045-93 |

ОН | — | Марки стали с химическим составом по ГОСТ 380-2005, ГОСТ 9045-93 и ГОСТ 1050-88 | Марки стали с химическим составом по ГОСТ 9045-93, ГОСТ 1050-88, ГОСТ 380-2005 с массовой долей серы не более 0,045% и фосфора — не более 0,040% |

(Измененная редакция, Изм. N 2).

3.3. Для цинкования применяют цинк марок Ц0 и Ц1 по ГОСТ 3640-94 с добавлением в ванну алюминия, свинца и других металлов. Допускается легирование свинцом за счет введения цинка марки Ц2.

3.4. Поверхность оцинкованной стали должна быть чистой со сплошным покрытием.

3.4.1. Не допускаются нарушения сплошности покрытия в виде растрескивания на мелких наплывах, расположенных на дефектах стальной основы, классификация и размеры которых предусмотрены ГОСТ 16523-97.

3.4.2. На листах и полосах с необрезной кромкой не допускаются рванины кромок глубиной, превышающей предельные отклонения по ширине.

3.4-3.4.2. (Измененная редакция, Изм. N 2).

3.5. Для оцинкованной стали групп ХШ, ХП и ОН допускаются мелкие наплывы (натеки, наслоения), крупинки и неравномерная кристаллизация цинка, следы от перегибов полосы и регулирующих роликов, местная шероховатость покрытия (сыпь), легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерность окраски пассивной пленки.

3.6. Для оцинкованной стали группы ПК допускаются темные точки и дорожка (следы) от деформированных мелких наплывов (натеки, наслоения), крупинок и местной шероховатости покрытия (сыпь), матовый и размытый узор кристаллизации цинка, следы от перегибов полосы, легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерная окраска пассивной пленки.

3.7. По требованию потребителя пассивная пленка должна иметь равномерную окраску.

(Измененная редакция, Изм. N 2).

3.8. Уменьшенная разнотолщинность цинкового покрытия УР должна быть для класса П — не более 16, для класса 1 — не более 10, для класса 2 — не более 4 мкм. Оцинкованная сталь нормальной разнотолщинности HP должна иметь толщину покрытия в пределах, указанных в табл.1.

Оцинкованную сталь высшей категории качества изготовляют с разнотолщинностью цинкового покрытия для стали групп ХШ, ХП и ПК класса П — не более 12, класса 1 — не более 8 и класса 2 — не более 3 мкм.

(Измененная редакция, Изм. N 1, 2).

3.9. В месте изгиба оцинкованной стали толщиной до 1,0 мм включительно при испытании на прочность сцепления покрытия с основным металлом при изгибе на 180° не должно быть отслоений цинкового покрытия, обнажающего стальную поверхность. Допускаются сетка мелких трещин по всей длине изгиба и отслоения покрытия на расстоянии до 6 мм от краев образца.

3.10. Механические свойства оцинкованной стали должны соответствовать нормам, указанным в табл.1б.

Таблица 1б

Оцинкованная сталь | Временное сопротивление разрыву , МПа | Предел текучести , МПа, не менее | Относительное удлинение , %, не менее, | ||||

группы | категории вытяжки | до 0,7 | св. 0,7 до 1,5 | св. 1,5 до 2,0 | св. 2,0 | ||

ХШ | Н | 300-490 | — | 21 | 22 | 23 | 24 |

Г | 275-430 | — | 23 | 24 | 25 | 26 | |

ВГ | 255-410 | — | 26 | 28 | 29 | 30 | |

ХП, ПК | — | — | 230 | 20 | 22 | — | — |

ОН | — | — | — | — | — | — | — |

При расчете временного сопротивления и предела текучести толщину цинкового покрытия не учитывают. | |||||||

3.10.1. Глубина сферической лунки оцинкованной стали группы ХШ должна соответствовать нормам, приведенным в табл.1в.

Таблица 1в

мм

Толщина оцинкованной стали | Глубина сферической лунки для категорий вытяжки, не менее | ||

ВГ | Г | Н | |

0,5 | 8,5 | 8,0 | 6,9 |

0,6 | 8,9 | 8,5 | 7,2 |

0,7 | 9,2 | 8,9 | 7,5 |

0,8 | 9,5 | 9,3 | 7,8 |

0,9 | 9,9 | 9,6 | 8,2 |

1,0 | 10,1 | 9,9 | 8,6 |

1,1 | 10,3 | 10,1 | 8,7 |

1,2 | 10,5 | 10,3 | 8,8 |

1,3 | 10,7 | 10,5 | 8,9 |

1,4 | 10,8 | 10,6 | 9,0 |

1,5 | 11,0 | 10,8 | 9,1 |

1,6 | 11,3 | 11,0 | 9,5 |

1,7 | 11,4 | 11,1 | 9,6 |

1,8 | 11,5 | 11,2 | 9,7 |

1,9 | 11,6 | 11,3 | 9,8 |

2,0 | 11,7 | 11,4 | 9,9 |

1. Для оцинкованной стали промежуточных толщин значения глубины сферической лунки должны соответствовать нормам, установленным для ближайшей меньшей толщины. 2. Значения глубины сферической лунки для оцинкованной стали толщиной свыше 1,5 мм являлись факультативными до 01.07.89. 3. При испытании на приборах типа МТЛ-10 г нормы глубины сферической лунки уменьшаются на 0,3 мм. | |||

3.10.2. Для оцинкованной стали группы ХШ высшей категории качества величина относительного удлинения должна быть на 1 ед. больше норм табл.1б, а глубина сферической лунки — на 0,2 мм больше норм табл.1в.

3.10-3.10.2. (Измененная редакция, Изм. N 2).

3.11. Оцинкованную сталь группы ХШ изготовляют с величиной зерна феррита баллов 7, 8, 9, 10 по ГОСТ 5639-82 для категорий вытяжки ВГ и не ниже балла 6 для категории вытяжки Г.

Для оцинкованной стали категории вытяжки ВГ допускается неравномерность зерна в пределах двух смежных номеров, для листов категории Г — в пределах трех смежных номеров.

3.12. Для оцинкованной стали группы ХШ категории вытяжки ВГ допускается наличие структурно-свободного цементита в пределах баллов 0, 1, 2 и 4 шкалы 1 по ГОСТ 5640-68. Для категорий вытяжки Г и Н наличие структурно-свободного цементита не нормируется.

3.13. Количество перегибов без излома оцинкованной стали групп ХП, ПК, ОН должно соответствовать нормам, установленным в табл.1г.

Таблица 1г

Толщина оцинкованной стали, мм | Количество перегибов |

До 0,8 включ. | 8 |

Св. 0,8 » 1,2 « | 5 |

» 1,2 » 2,0 « | 3 |

» 2,0 | 2 |

| |

(Измененная редакция, Изм. N 2).

3.14. (Исключен, Изм. N 2).

4. ПРАВИЛА ПРИЕМКИ

4.1. Оцинкованную сталь принимают партиями. Партия должна состоять из листов или рулонов одной группы оцинкованной стали, одного размера, одного вида и класса толщины покрытия, вида консервации, одной марки и плавки (сталь групп ХШ, ХП и ПК) и категории вытяжки (сталь группы ХШ), должна быть оформлена и сопровождаться документом о качестве по ГОСТ 7566-94 с дополнением значений факультативных показателей качества.

Масса партии не должна превышать сменного производства агрегата.

(Измененная редакция, Изм. N 2).

4.2. В документе о качестве результаты испытаний и данные химического состава указываются по требованию потребителя.

Для оцинкованной стали, которой присвоен государственный Знак качества, в документе о качестве проставляется обозначение государственного Знака качества.

4.3. Для контроля размеров и качества поверхности отбирают 6% листов или один рулон от партии.

4.4. Для контроля прочности сцепления покрытия, механических свойств, микроструктуры отбирают один лист или один рулон от партии.

4.5. При получении неудовлетворительных результатов проверки хотя бы по одному из показателей повторную проверку проводят по ГОСТ 7566-94.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Качество поверхности листов и рулонов проверяют внешним осмотром без применения увеличительных приборов.

5.2. Для проведения испытаний из каждого отобранного листа или рулона вырезают образцы в соответствии с требованиями чертежа и табл.2.

Схема вырезки образцов для испытаний

Схема вырезки образцов для испытаний ( — ширина листа)

Таблица 2

Номер образца | Размеры образца, мм | Метод испытаний | |

ширина | длина | ||

1, 2 | 50 | 150 | На прочность сцепления цинкового покрытия с основным металлом |

3, 4, 5 | 50 | 50 | На определение массы цинкового покрытия и разнотолщинности |

6 | 20 | 150 | На перегиб |

7 | 90 | — | На вытяжку сферической лунки ( — место испытаний) |

8 | 30 | 180-300 | На растяжение |

9, 10 | 30 | 40 | Оценка микроструктуры |

| |||

(Измененная редакция, Изм. N 1).

5.3. Для определения массы цинкового покрытия испытуемый образец обезжиривают, взвешивают, погружают в раствор окиси сурьмы () или хлористой сурьмы () в соляной кислоте и выдерживают до прекращения бурного газовыделения, затем образец вынимают из раствора, тщательно промывают холодной, а затем горячей водой, высушивают фильтровальной бумагой и взвешивают. Обезжиривание производится спиртом этиловым синтетическим техническим.

Раствор окиси сурьмы или хлористой сурьмы готовят следующим способом: 20 г окиси сурьмы (или 32 г хлористой сурьмы) растворяют в 1000 мл концентрированной соляной кислоты (ГОСТ 3118-77) для второго и первого классов или 50 г окислов сурьмы класса П.

Массу цинкового покрытия, нанесенную с двух сторон листа, в граммах () на 1 м вычисляют по формуле

, (1)

где — масса трех образцов (3, 4 и 5) до растворения цинкового покрытия, с погрешностью 0,01 г, г;

— масса трех образцов (3, 4 и 5) после растворения цинкового покрытия, с погрешностью 0,01 г, г;

— фактическая площадь поверхности образцов с погрешностью 1·10 м, м.

Для определения массы цинкового покрытия допускается применять другие методы, обеспечивающие необходимую точность.

Метод, указанный в настоящем стандарте, применяется при разногласиях в оценке.

(Измененная редакция, Изм. № 1, 2).

5.4. Разнотолщинность покрытия в поперечном направлении листа определяют как абсолютную разность между максимальным и минимальным значениями толщины покрытия на образцах 3, 4 и 5 по формуле

, (2)

для чего сначала рассчитывают толщину цинкового покрытия на каждом из образцов по формуле

, (3)

где — толщина покрытия соответствующего образца, мкм;

— масса образца до снятия цинка, г;

— масса образца после снятия цинка, г;

— плотность цинка, г/см;

— площадь поверхности цинкового покрытия, см.

(Измененная редакция, Изм. N 1).

5.4.1. Среднее значение толщины и разнотолщинность цинкового покрытия поверхности листа с дифференцированным покрытием определяют и рассчитывают для каждой из сторон. Для этого, после обезжиривания образца, одну из сторон покрывают плотным слоем резинового клея или парафина и с противоположной стороны удаляют цинк, как указано выше. После повторного взвешивания клей или парафин снимают механическим путем или в горячей воде. Удаление цинкового покрытия с другой стороны образца проводят аналогично.

5.5. Испытание на перегиб проводят по ГОСТ 13813-68.

5.6. Испытание на вытяжку сферической лунки проводят по ГОСТ 10510-80. Делают два измерения в зоне испытаний и определяют среднее арифметическое значение.

5.7. Испытание на растяжение проводят по ГОСТ 11701-84.

5.8. Определение величины зерна феррита проводят по ГОСТ 5639-82 и структурно-свободного цементита — по ГОСТ 5640-68.

5.9. Испытание на изгиб оцинкованной стали толщиной до 1 мм включительно на угол 180° проводят по ГОСТ 14019-2003. Образец оцинкованной стали испытывают на оправке, равной толщине проката.

Оцинкованная сталь высшей категории качества должна выдерживать испытания на изгиб на 180° без оправки до соприкосновения сторон.

По согласованию потребителя с изготовителем испытание на изгиб может быть заменено испытанием на двойной кровельный замок по ОСТ 1411-196-86, а для оцинкованной стали группы ПК испытанием на приборе У-1А по ГОСТ 4765-73.

Оцинкованную сталь толщиной свыше 1,0 мм испытывают по требованию потребителя по методике, согласованной в установленном порядке.

5.10. Для контроля качества оцинкованной стали допускается применять неразрушающие методы контроля.

(Измененная редакция, Изм. N 2).

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Маркировка, упаковка, транспортирование и хранение — по ГОСТ 7566-94 с дополнениями.

6.2. Для защиты поверхности оцинкованной стали от коррозии производится консервация: пассивирование, промасливание или пассивирование и промасливание.

По требованию потребителя оцинкованную сталь не консервируют.

При отгрузке в районы Крайнего Севера и приравненные к ним местности консервация обязательна.

6.3. Листы оцинкованной стали формируют в пачку, укладывая один лист на другой. У листов с дифференцированным покрытием сторона со 2-м классом толщины покрытия должна быть обращена к низу пачки.

Торцовые и боковые поверхности пачки обкладывают швеллерами, изготовленными из отожженного стального листа толщиной не менее 0,4 мм по нормативно-технической документации.

К пачке снизу должны быть прикреплены деревянные бруски по ГОСТ 2695-83 и ГОСТ 8486-86 сечением не менее 80х80 мм или металлические бруски по нормативно-технической документации. Количество деревянных и металлических брусков при ширине пачки до 1200 мм — 2 шт.; свыше 1200 мм — соответственно 3 шт. и 2 шт.

6.4. Рулоны из оцинкованной стали с дифференциальным покрытием свертывают так, что сторона со 2-м классом толщины цинкового покрытия располагается внутри рулона.

6.5. Пачки и рулоны должны быть прочно обвязаны. Количество обвязок должно соответствовать требованиям ГОСТ 7566-94.

При отгрузке в районы Крайнего Севера и труднодоступные районы минимальное количество обвязок должно быть на единицу больше норм, установленных по ГОСТ 7566-94.

Для обвязки применяют металлическую ленту толщиной 1,2-2,0 мм, шириной от 30 до 40 мм по ГОСТ 3560-73, ГОСТ 6009-74 или другой нормативно-технической документации.

Наружный диаметр и ширина рулонов не должны превышать 2 мм, длина, ширина и высота пачек соответственно — 6,2 и 1 м.

6.6. Масса одного грузового места должна быть не менее 3 т и не должна превышать 10 т.

До 01.01.88 по требованию потребителя масса пачки листов оцинкованной стали не должна превышать 5 т.

6.7. Транспортная маркировка грузовых мест должна наноситься по ГОСТ 14192-96 краской темного цвета на торцовой поверхности пачки и боковой поверхности рулона и содержать основные, дополнительные и информационные надписи.

6.8. Транспортирование оцинкованной стали железнодорожным транспортом осуществляют открытым подвижным составом в соответствии с правилами перевозки грузов, действующими на транспорте данного вида и условиями погрузки и крепления грузов, утвержденными МПС.

6.9. Хранение оцинкованной стали должно соответствовать условиям ЖЗ по ГОСТ 15150-69, исключающим совместное нахождение с химически активными веществами.

Разд.6. (Измененная редакция, Изм. N 2).

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2007

docs.cntd.ru

гост 14918 90, классификация и способы применения, способы нанесения покрытия

Использование цинкового покрытия на поверхности стали обусловлено способностью защищать металл и изделия из него от коррозии. Лист стальной оцинкованный ГОСТ 14918 80 является материалом, эффективно применяемым в производстве и строительстве. Удобный, надежный и практичный, он выдерживает определенные эксплуатационные нагрузки и действие окружающих вредных условий. Из-за своей легкости оцинкованная сталь применяется в качестве кровельного покрытия, так как не утяжеляет строение и не требует устройства дополнительного основания и усиления фундаментов.

Защита стали от коррозии

Металл при воздействии на него кислорода окисляется, из-за этого на поверхности конструкции появляется тонкий слой пленки. Отдельные материалы, такие как олово, цинк, алюминий образуют стойкий слой, защищающий металл от действия кислорода. У железа образующиеся на поверхности гидроксидные пленки имеют рыхлую и объемную структуру. Такое образование называется ржавчиной, так как вместо защиты, слой отделяется от поверхности в виде коржей и хлопьев, причем коррозионный процесс продолжается постоянно, и конструкция разрушается.

Истончение деталей ведет к уменьшению несущих способностей, прочности, уменьшает прилегание элементов друг к другу, в результате загруженность соседних узлов и деталей увеличивается. Металлические емкости и резервуары теряют герметичность и разрушаются. Становится очевидным, что использовать черный металл без защитной пленки нельзя, требуется создать барьер для доступа воды и кислорода к поверхности.

Способы нанесения пленки

Часто пользуются методом окраски готовых изделий, но способ считается недолговечным и не всегда действенным. Эффективным решением является нанесение цинковой пленки, которая защищает поверхность от разрушения. Цинковый слой наносится несколькими способами:

- холодный метод предполагает нанесение цинка по типу покраски, в современном производстве применяется довольно редко;

- гальваническая обработка листов заключается в обработке поверхности стали в цинксодержащих электролитных растворах;

- метод горячей оцинковки является наиболее распространенным из-за последующего сохранения заданных качеств длительное время.

Металл, оцинкованный горячим методом, выпускается с конвейера в соответствии с ГОСТ 14918–80 . Оцинкованный лист получается протяжкой в ванне с расплавленным раствором, с содержащем цинка, используют марки стали 08Ю, 10кп, 08кп, 08пс и другие. В состав наносимого сплава помимо цинка добавляется свинец, алюминий и другие металлы, стойкие к кислородному и влажному воздействию.

Перед рабочим процессом раствор нагревается до температуры 455−485˚С, это создает условия для хорошего смачивания и последующей адгезии, таким образом, пленка становится единым целым с телом листа. Метод горячего протягивания создает толстый защитный слой по сравнению с гальваническим способом.

Перед рабочим процессом раствор нагревается до температуры 455−485˚С, это создает условия для хорошего смачивания и последующей адгезии, таким образом, пленка становится единым целым с телом листа. Метод горячего протягивания создает толстый защитный слой по сравнению с гальваническим способом.

Лист оцинкованный ГОСТ получает прогнозированную долговечность, чем окрашенный простым нанесением, пленка не трескается и не образует трещин при допустимых изгибах. В случае агрессивного окружающего пространства цинковый слой первым вступает во взаимодействие, оставляя металл нетронутым, не допуская коррозии.

Классификация листов

В зависимости от способа получения материала и его назначения сталь, покрытую цинком, подразделяют на группы:

- оцинкованный материал общего назначения;

- сталь с цинковым покрытием холодной штамповки;

- оцинковка холодной полировки;

- оцинковка, предназначенная для дальнейшего красочного покрытия.

Области применения

Оцинкованный материал в процессе изготовления из него деталей и заготовок подвергается штамповке и изгибу, оба способа не нарушают целостности листа. Высокие антикоррозийные свойства позволяют использовать материал в производстве бытовых приборов, строительстве, трубопрокате, автомобилестроении.

Оцинкованный материал в процессе изготовления из него деталей и заготовок подвергается штамповке и изгибу, оба способа не нарушают целостности листа. Высокие антикоррозийные свойства позволяют использовать материал в производстве бытовых приборов, строительстве, трубопрокате, автомобилестроении.

Особо актуально применение оцинковки в строительной отрасли. Материал после цинкования красится полимерными красителями и составами на основе эпоксидной смолы в расплавленных печах. Покрытая полимерами сталь служит основой в производстве кровельных покрытий и стеновых материалов, выгода от применения которых становится очевидной.

Профнастил, металлочерепица, кровельная сталь — вот наименования легкого прочного и практичного кровельного покрытия для современных коттеджей. Помимо кровельных работ, оцинковка используется для изготовления:

- металлического декоративного штакетника;

- при монтаже фальцевых крыш в качестве картины;

- водопроводных труб;

- штрипса — сортового лентопроката;

- монтажных профилей для гипсокартона, евродоски, пластика и других стеновых покрытий;

- перфорированного крепежа и различных кронштейнов;

- кровельных фартуков, обделок, элементов водостоков, коньков, ендов и других вспомогательных деталей крыши;

- вентиляционных каналов;

- разводных лотков для кабелей в электротехнике, корпусов приборов, устройств и др.

Преимущества и недостатки

Профнастил в виде кровельного покрытия стоит достаточно дешево, чтобы его могли применять для строительства широкие слои населения. Легкость установки на стропильные конструкции позволяет сделать это даже новичку. К плюсам материала относятся:

- длительный срок эксплуатации по сравнению с обыкновенным металлом, время работы оцинкованного листа исчисляется десятками лет без изменения не только качеств, но и внешнего вида изделия;

- экономия на составах для лакокрасочной обработки — лист ставят в некоторых случаях без покраски, так как его покрытие является стойким к влажности и нагреванию солнцем;

- покрытие из цинка на поверхности металла прочно соединено с центральным слоем, при изгибе, штамповке, растягивании слой цинка не скалывается, остается неотделимым;

- часто у покрывающего слоя прочностные показатели превосходят эти значения для внутреннего слоя стали, поэтому в комплексе увеличивается восприятие нагрузок;

- цинковое покрытие на металле соответствует экологическим нормам и является безопасным для человека и животных;

- цинк обладает свойством затягивать мельчайшие царапины на поверхности и в местах прохождения крепежных метизов, а также на местах резов;

- изделия из оцинковки стоят ниже таких же деталей, выполненных из нержавейки;

- металлизированная матовая поверхность материала имеет привлекательный внешний вид и применяется в некоторых дизайнерских разработках без окрашивания.

Недостатки оцинковки можно считать условными:

- с каждым годом эксплуатации теряется микроскопическая толщина слоя;

- оцинкованный лист не подвергается соединению сваркой;

- окраска лакокрасочными составами поверхности из оцинковки требует подготовительного процесса.

Проверка качества

Оцинковка ГОСТ предусматривает показатели, переводящие листы в ту или иную категорию качества — это может быть прописано в сопроводительных документах. Для покупателя важно, чтобы внешний вид материала не содержал поверхностных изъянов и нарушений целостности.

Оцинковка ГОСТ предусматривает показатели, переводящие листы в ту или иную категорию качества — это может быть прописано в сопроводительных документах. Для покупателя важно, чтобы внешний вид материала не содержал поверхностных изъянов и нарушений целостности.

Поверхность стали должна быть гладкой и ровной, без трещин цинкового слоя. Иногда для некоторых марок материала допускается образование на поверхности пятен, тонких наплывов и шероховатостей. Это относится:

- к оцинковке, полученной способом холодного штампования;

- профилируемым листам, изготовленным на гибочных приспособлениях;

- материалу, относящемуся к группе общего назначения.

Для других категорий стали с оцинкованным покрытием дефектов при визуальном осмотре быть не должно, особенно неприемлем брак в виде зазубрин. Если материал предназначается под окраску, то на нем не должно быть никаких проявлений брака. Любая трещина влияет на качество конечного изделия.

Производство оцинкованного металла

Чтобы в условиях производства получить листовой материал с оцинкованным верхним слоем, его покрывают марочным цинком по специальной технологии. Защитная пленка наносится с двух сторон или с одной. Используется покрытие разной толщины в зависимости от области дальнейшего применения и предполагаемых условий кислородного и влажностного воздействия.

Чтобы в условиях производства получить листовой материал с оцинкованным верхним слоем, его покрывают марочным цинком по специальной технологии. Защитная пленка наносится с двух сторон или с одной. Используется покрытие разной толщины в зависимости от области дальнейшего применения и предполагаемых условий кислородного и влажностного воздействия.

Разработано специализированное оборудование для горячего метода цинкования — наиболее востребованного способа производства. Гальванический метод и холодное цинкование применяют достаточно редко, так как качество обоих методов оставляет желать лучшего. Нанесение цинкового слоя происходит в несколько этапов:

- вначале стальной лист подвергается обжигу в печах при высокой температуре;

- чтобы повысить сопротивляемость металла коррозионным процессам его помещают на втором этапе обработки в ванну с расплавленным цинковым составом;

- затем делается консервация для улучшения защитной функции цинкового слоя, это выполняется с помощью промасливания, пассивирования, иногда эти операции сочетают между собой.

В результате производственного процесса с соблюдением всех технологических циклов получается материал, стойкий к коррозии, в виде листа, который в дальнейшем отлично штампуется, вальцуется, гнется и вытягиваются без ущерба для начальных качеств. Полученный оцинкованный лист по антикоррозионным качествам можно смело приравнивать к нержавейке.

В результате производственного процесса с соблюдением всех технологических циклов получается материал, стойкий к коррозии, в виде листа, который в дальнейшем отлично штампуется, вальцуется, гнется и вытягиваются без ущерба для начальных качеств. Полученный оцинкованный лист по антикоррозионным качествам можно смело приравнивать к нержавейке.

Стандарты ГОСТа распространяются на листовой материал и тот, что выпускается в рулонах. Назначение материала при этом может быть различным, независимо от того, используется холоднокатаный лист для производства домашней посуды или применяется в качестве кровельного материала. Стандартами предусмотрены такие размеры листа при выпуске:

- ширина варьируется от 70 до 150 см;

- толщина металла может составлять от 0,4 мм до 1,5 см.

Виды сырья

Для изготовления оцинковки применяются различные марки стали, но основные из них такие:

- сталь Ст3, Ст1 и Ст2, 100, причем используются все степени раскисления в соответствии с ГОСТ 380–1994 ;

- ГОСТ 9045–1993 допускает к производству 08кп, 08пс, 08Ю;

- ГОСТ 1050–1988 рекомендует сталь Юкп.

Категории стали

Оцинкованный металл подразделяется по способности вытягиваться без создания поверхностных дефектов:

- категория Н присваивается материалу с нормальной способностью к вытяжке;

- категория Г способна к глубокой вытяжке с получением усредненных показателей;

- в категорию ВГ включены оцинкованные листы с качеством, позволяющим тянуться очень глубоко.

Классификация цинкового листа затрагивает и разницу в толщине защитного слоя по длине или ширине листа, полученного в процессе производства:

- НР говорит о нормальной разнице в толщине слоя.

- УР свидетельствует об уменьшенной разнице толщин на поверхности.

По желанию заказчика на поверхности цинкового слоя может быть выполнен рисунок кристаллизации (серия КР). Листы материала без такого нанесения относят к серии Мт.

Деление стали с оцинкованным защитным слоем производится также в зависимости от толщины полученного защитного покрытия:

- сталь повышенного класса имеет вес одного квадратного метра слоя при толщине покрытия в микронах от 60 до 40 на двух сторонах листа 850−570 грамм;

- высокого класса, при толщине в микронах от 40−19 квадрат слоя весит 570−260 грамм;

- обычный класс предполагает вест квадрата покрытия при толщине от 10 до 18 микрон в 260−142 грамма.

Каждый вид категории и класса предназначен для работы в определенных условиях эксплуатации и предполагает различную дальнейшую обработку. Для выбора требуемого качества нужно определиться с этими условиями, чтобы не переплачивать за высокое качество, которое с успехом можно заменить обыкновенной категорией.

tokar.guru

| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденныеПоказать действующиеПоказать частично действующиеПоказать не действующиеПоказать проектыПоказать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

files.stroyinf.ru

Оцинкованный лист. Различия ГОСТ 14918-80 и 52246-2004.

Прокат листовой горячеоцинкованный производится в России целым рядом предприятий, в числе которых такие гиганты как Северсталь, Магнитогорский металлургический комбинат, Новолипецкий металлургический комбинат, а так же несколько небольших производителей, которые только наносят цинковое покрытие на лист, произведенный на комбинатах. На территории России в настоящий момент действуют два стандарта на оцинкованный лист — ГОСТ 14918-80 и ГОСТ Р 52246-2004.

ГОСТ 14918-80 разработан Государственным комитетом СССР по стандартам и введен в 1981 году. Настоящий стандарт разработан для Союза ССР и действовал на всей территории.

ГОСТ Р 52246-2004 разработан Государственным комитетом Российской Федерации по стандартизации метрологии как национальный стандарт Российской Федерации и введен с 2005 года.

Оба стандарта являются действующими по настоящий момент. Однако, ГОСТ Р 52246-2004 является значительно более современным, предъявляющим более четкие и строгие требования к прокату. В новом стандарте введено много новых понятий, отражающих современные требования потребителей к оцинкованному прокату.

Тип покрытия

В ГОСТ Р 52246-2004 появилось новое понятие Железоцинковое покрытие, не упоминавшееся в ГОСТ 14928-80, в то время как эта технология уже существовала. Новый ГОСТ ввел это понятие, чем узаконил применения подобного проката. Таким образом, в настоящий момент существуют два типа покрытия, закрепленные в ГОСТ:

ГЦ – прокат с цинковым покрытием

ГЖЦ – прокат с железоцинковым покрытием.

Железоцинковое покрытие – покрытие, полученное в результате специальной термической обработки проката с цинковым покрытием, при котором происходит диффузия цинкового покрытия и стальную основу. Такой прокат отличается серым цветом, отсутствием узора кристаллизации и блеска.

Марки

Оцинкованный прокат общего назначения, для штамповки или профилирования в настоящий момент Российские производители изготавливают по ГОСТ 52246-2004, который соответствует маркам международных стандартов ИСО. Соответствие маркам европейских стандартов EN10142:2000 и EN10147:1991 приведено в таблице:

ГОСТ 52246-2004 | EN10142:2000 | EN10147:1991 | ГОСТ 14918-80 |

01 | ОН | ||

02 | DX51D | ||

03 | DX52D | ХШ | |

04 | DX53D | ||

05 | DX54D | ||

06 | DX56D | ||

220 | S220GD | ХП | |

250 | S250GD | ||

280 | S280GD | ||

320 | S320GD | ||

350 | S350GD |

Виды покрытия

В соответствии с ГОСТ 52246-2004 оцинкованный лист производят трех видов покрытия по узору кристаллизации и отделке поверхности:

Н – с нормальным узором кристаллизации цинка (КР)

НД – с нормальным узором кристаллизации цинка дрессированное (КР)

М – с минимальным узором кристаллизации цинка (МТ)

МД – с минимальным узором кристаллизации цинка дрессированное (МТ)

ЖЦ – железоцинковое

ЖЦД – железоцинковое дрессированное

В скобках указаны виды покрытия, установленные ГОСТ 14918-80.

Выбор вида покрытия, как правило, дело вкуса, на технические характеристики оцинкованного листа вид покрытия влияния практически не оказывает. Более важным для потребителя является правильный выбор группы назначения и способности к вытяжки (марки), так как эти параметры во многом определяют дальнейшее использование оцинкованного листа.

В то же время, железоцинковое покрытие, благодаря технологии термической обработки значительно более устойчиво к растрескиванию и отслоению при профилировании и штамповке, но имеет грязно-серый цвет, поэтому обычно используется при производстве оцинкованных листов под покраску и полимерное покрытие.

Толщина покрытия

Важный параметр для оцинкованного листа – толщина покрытия. Очевидно, что с увеличением толщины цинкового покрытия, увеличивается срок эксплуатации изделия, который определяется качеством защиты от коррозии. Однако при выборе слишком толстого покрытия увеличиваются риски растрескивания или отслоения цинкового покрытия при штамповке или профилировании. Работа с таким изделием требует большей осторожности и деликатности. Одновременно, выбор слишком толстого покрытия часто не целесообразен по экономическим соображениям, потому как удорожает конечное изделие.

Оцинкованный прокат с большой толщиной покрытия и весом более 140 г/м2, обычно используют при наружном применении, без дополнительного лако-красочного или полимерного покрытия.

В таблице приведены сравнительные характеристики толщины цинкового покрытия для листов, изготовленных по ГОСТ 14918-80 и ГОСТ 52246-2004:

ГОСТ 14918-80 | ГОСТ Р 52246-2004 | ||

Класс | Толщина, мкм | Класс (масса) | Толщина, мкм |

П | 40-60 | Z600 | 42 |

1 | 18-40 | Z450 | 32 |

Z350 | 25 | ||

Z275 | 19 | ||

2 | 10-18 | Z225 | 16 |

Z200 | 14 | ||

Z180 | 13 | ||

Z140 | 9 | ||

Нет | Z100 | 7 | |

Z80 | 5,5 | ||

Z60 | 4 | ||

Класс покрытия по ГОСТ 52246-2004 отражает минимальное значение массы покрытия, нанесенного с двух сторон проката, г/м2. По ГОСТ Р 52246-2004 толщина покрытия определяется по среднему значению, полученному по трем образцам. В таблице приведены минимальные справочные значения толщины покрытия. Фактические значения могут превышать, указанные в таблице.

Другие характеристики

По точности проката оцинкованный лист подразделяют на:

Б – нормальной точности

А – повышенной точности

В – высокой точности

По характеру кромки прокат может быть:

О – с обрезной кромкой

НО – с необрезной кромкой

По способу консервации оцинкованный прокат поставляют:

ПС – пассивированный

ПР – промасленный

ПП – пассивированный и промасленный

Какой оцинкованный лист выбрать?

При выборе подходящих параметров оцинкованного листа не обойтись без инженерных расчетов, однако и они не способны поставить окончательную точку в этом вопросе. Прокат с подобранными параметрами должен пройти испытания на рабочем оборудовании, и только после этого можно будет судить – правильно ли сделан выбор параметров. Зачастую, на новом оборудовании приходится пробовать лист различных марок, с различными характеристиками, чтобы опытно – экспериментальным путем подобрать подходящие характеристики и сформулировать окончательные требования к оцинкованному прокату.

В зависимости от типа и возраста оборудования, установленного на металлургическом комбинате или заводе, оцинкованный лист может быть произведен по любому из указанных стандартов. Кроме того, на территорию России в больших количествах импортируется оцинкованный лист из стран ближнего зарубежья (бывших Советских республик) – Украины и Казахстана, где ГОСТ Р не действует. Выбор же остается за потребителем. Какой оцинкованный лист покупать для Ваших нужд — решать Вам.

Время последней модификации 1462355067

tksprut.ru

ГОСТ 14918-80 Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия

ГОСТ 14918-80

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ ТОНКОЛИСТОВАЯ ОЦИНКОВАННАЯ С НЕПРЕРЫВНЫХ ЛИНИЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАЛЬ ТОНКОЛИСТОВАЯ ОЦИНКОВАННАЯ С НЕПРЕРЫВНЫХ ЛИНИЙ Технические условия Continuously galvanized sheet steel. Specifications |

ГОСТ Взамен |

Постановлением Государственного комитета СССР по стандартам от 31 марта 1980 г. № 1465 дата введения установлена

01.07.81

Ограничение срока действия снято по протоколу № 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

Настоящий стандарт распространяется на листовую и рулонную холоднокатаную сталь, оцинкованную горячим способом в агрегатах непрерывного цинкования, предназначенную для холодного профилирования, под окраску, изготовления штампованных деталей, посуды, тары и других металлических изделий.

Показатели технического уровня, установленные настоящим стандартом, соответствуют требованиям высшей и первой категории качества.

1. КЛАССИФИКАЦИЯ

1.1. Сталь тонколистовая оцинкованная (ОЦ) подразделяется:

по назначению на группы

для холодной штамповки - ХШ,

для холодного профилирования — ХП,

под окраску (дрессированная) — ПК,

общего назначения — ОН;

по способности к вытяжке

(сталь группы X Ш) на категории

нормальной вытяжки — Н,

глубокой вытяжки — Г,

весьма глубокой вытяжки - ВГ;

по равномерности толщины цинкового покрытия

с нормальной разнотолщинностью — HP,

с уменьшенной разнотолщинностью — УР.

(Измененная редакция, Изм. № 1).

1.2. По согласованию потребителя с изготовителем оцинкованная сталь может изготовляться:

с узором кристаллизации - КР,

без узора кристаллизации — МТ.

1.3. В зависимости от толщины покрытия оцинкованная сталь делится на три класса в соответствии с указанными в табл. 1.

Таблица 1

|

Класс толщины |

Масса 1 м2 слоя покрытия, нанесенного с двух сторон, r |

Толщина покрытия, мкм |

|

П (повышенный) |

Св. 570 до 855 включ. |

Св. 40 до 60 включ. |

|

1 |

» 258 » 570 » |

» 18 » 40 » |

|

2 |

От 142,5» 258 » |

От 10 » 18 » |

При изготовлении стали с дифференцированным покрытием толщина его на одной стороне листа должна соответствовать 2-му классу, а на другой стороне классу П (для листов) или классу 1.

(Измененная редакция, Изм. № 2).

2. СОРТАМЕНТ

2.1. Оцинкованную сталь изготовляют шириной от 710 до 1800 мм включительно, толщиной от 0,5 до 2,5 мм включительно.

2.2. Размеры, предельные отклонения и другие требования к сортаменту должны соответствовать требованиям ГОСТ 19904-90.

Оцинкованную сталь высшей категории качества изготовляют:

с серповидностью рулонной стали не более 6 мм на 3 м длины;

с плоскостностью ПВ и ПУ и допускаемыми отклонениями толщины по нормам повышенной точности прокатки;

с телескопичностью рулонов при ширине стали до 1000 мм не более 30 мм.

Примеры условных обозначений

Оцинкованная сталь толщиной 0,8, шириной 1000, длиной 2000 мм, нормальной точности прокатки Б, нормальной плоскостности ПН, с необрезной кромкой НО группы ОН, с узором кристаллизации КР, первого класса цинкового покрытия по ГОСТ 14918-80:

Оцинкованная рулонная сталь толщиной 1,2, шириной 1000 мм, повышенной точности прокатки А, с обрезной кромкой О, марки 08кп, весьма глубокой вытяжки ВГ, без узора кристаллизации МТ, с уменьшенной разнотолщинностью УР, второго класса покрытия по ГОСТ 14918-80:

Оцинкованная рулонная сталь с дифференцированным покрытием толщиной 0,5, шириной 710 мм, повышенной точности прокатки А, с обрезной кромкой О, марки БСт3кп, под окраску ПК, без узора кристаллизации МТ с уменьшенной разнотолщинностью УР, с покрытием на одной стороне первого, а на другой второго класса по ГОСТ 14918-80:

Примечание . Категория стали ХШ в заказе не указывается, а в условных обозначениях проставляется индекс способности к вытяжке (Н, Г или ВГ).

Раздел. 2. (Измененная редакция, Изм. № 2).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Оцинкованная сталь должна изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

3.2. Оцинкованную сталь изготовляют из углеродистой холоднокатаной рулонной стали с качеством поверхности по ГОСТ 16523-97. Марки стали должны соответствовать приведенным в табл. 1а.

Таблица 1 a

|

Оцинкованная сталь |

Марка холоднокатаной стали для изготовления оцинкованной стали |

||

|

Группа |

Категория вытяжки |

первой категории качества |

высшей категории качества |

|

ХШ |

Н, Г |

Марки стали с химическим составом по ГОСТ 380-94, ГОСТ 9045-93 и ГОСТ 1050-88 |

Марки стали с химическим составом по ГОСТ 9045-93, а также ГОСТ 1050-88 с содержанием серы не более 0,035 % и фосфора — не более 0,020 % и ГОСТ 380-94 с массовой долей серы не более 0,035 % и фосфора — не более 0,025 % |

|

ХШ |

ВГ |

08пс, 08кп, 08Ю по ГОСТ 9045-93 |

08пс, 08кп, 08Ю по ГОСТ 9045-93 |

|

08пс, 08кп, 10 кл по ГОСТ 1050-88 |

08пс, 08кп, 10КП по ГОСТ 1050-88 с массовой долей серы не более 0,030 % и фосфора — не более 0,020 % |

||

|

ХП, ПК |

— |

08пс по ГОСТ 9045-93 |

08пс по ГОСТ 9045-93 |

|

08, 08пс по ГОСТ 1050-88 |

08, 08па по ГОСТ 1050-88 |

||

|

БСт0, БСт1, БСт2, БСтЗ всех степеней раскисления по ГОСТ 380-94 |

БСт0, БСт1, БСт2, БСт3 всех степеней раскисления по ГОСТ 380-94 с массовой долей серы не более 0,04 % и фосфора — не более 0,035 % |

||

|

ОН |

— |

Марки стали с химическим составом по ГОСТ 380-94, ГОСТ 9045-93 и ГОСТ 1050-88 |

Марки стали с химическим составом по ГОСТ 9045-93, ГОСТ 1050-88, ГОСТ 380-94 с массовой долей серы не более 0,045 % и фосфора — не более 0,040 % |

(Измененная редакция, Изм. № 2).

3.3. Для цинкования применяют цинк марок Ц0 и Ц1 по ГОСТ 3640-94 с добавлением в ванну алюминия, свинца и других металлов. Допускается легирование свинцом за счет введения цинка марки Ц2.

3.4. Поверхность оцинкованной стали должна быть чистой со сплошным покрытием.

3.4.1. Не допускаются нарушения сплошности покрытия в виде растрескивания на мелких наплывах, расположенных на дефектах стальной основы, классификация и размеры которых предусмотрены ГОСТ 16523-97.

3.4.2. На листах и полосах с необрезной кромкой не допускаются рванины кромок глубиной, превышающей предельные отклонения по ширине.

3.4 — 3.4.2. (Измененная редакция, Изм. № 2) .

3.5. Для оцинкованной стали групп ХШ, ХП и ОН допускаются мелкие наплывы (натеки, наслоения), крупинки и неравномерная кристаллизация цинка, следы от перегибов полосы и регулирующих роликов, местная шероховатость покрытия (сыпь), легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерность окраски пассивной пленки.

3.6. Для оцинкованной стали группы ПК допускаются темные точки и дорожка (следы) от деформированных мелких наплывов (натеки, наслоения), крупинок и местной шероховатости покрытия (сыпь), матовый и размытый узор кристаллизации цинка, следы от перегибов полосы, легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерная окраска пассивной пленки.

3.7. По требованию потребителя пассивная пленка должна иметь равномерную окраску.

(Измененная редакция, Изм. № 2).

3.8. Уменьшенная разнотолщинность цинкового покрытия УР должна быть для класса П — не более 16, для класса 1 — не более 10, для класса 2 — не более 4 мкм. Оцинкованная сталь нормальной разнотолщинности HP должна иметь толщину покрытия в пределах, указанных в табл. 1.

Оцинкованную сталь высшей категории качества изготовляют с разнотолщинностью цинкового покрытия для стали групп ХШ, ХП и ПК класса П — не более 12, класса 1 — не более 8 и класса 2 — не более 3 мкм.

(Измененная редакция, Изм. № 1, 2).

3.9. В месте изгиба оцинкованной стали толщиной до 1,0 мм включительно при испытании на прочность сцепления покрытия с основным металлом при изгибе на 180° не должно быть отслоений цинкового покрытия, обнажающего стальную поверхность. Допускаются сетка мелких трещин по всей длине изгиба и отслоения покрытия на расстоянии до 6 мм от краев образца.

3.10. Механические свойства оцинкованной стали должны соответствовать нормам, указанным в табл. 1б.

Таблица 1б

|

Оцинкованная сталь |

Временное сопротивление разрыву s В , МПа |

Предел текучести s Т , МПа, не менее |

Относительное удлинение d 4 , %, не менее, при l 0 = 80 мм для стали толщиной, мм |

||||

|

группы |

категории вытяжки |

до 0,7 |

св. 0,7 |

св. 1,5 |

св. 2,0 |

||

|

Н |

300-490 |

— |

21 |

22 |

23 |

24 |

|

|

ХШ |

Г |

275-430 |

— |

23 |

24 |

25 |

26 |

|

ВГ |

255-410 |

— |

26 |

28 |

29 |

30 |

|

|

ХП, ПК |

— |

— |

230 |

20 |

22 |

— |

— |

|

ОН |

— |

— |

— |

— |

— |

— |

— |

Примечание . Значения временного сопротивления разрыву и относительного удлинения для оцинкованной стали группы ХШ категорий вытяжки Н и Г, относительного удлинения для стали групп ХП и ПК являлись факультативными до 01.07.89.

При расчете временного сопротивления и предела текучести толщину цинкового покрытия не учитывают.

3.10.1. Глубина сферической лунки оцинкованной стали группы ХШ должна соответствовать нормам, приведенным в табл. 1в.

Таблица 1в

|

Толщина оцинкованной стали |

Глубина сферической лунки для категорий вытяжки, не менее |

||

|

ВГ |

Г |

Н |

|

|

0,5 |

8,5 |

8,0 |

6,9 |

|

0,6 |

8,9 |

8,5 |

7,2 |

|

0,7 |

9,2 |

8,9 |

7,5 |

|

0,8 |

9,5 |

9,3 |

7,8 |

|

0,9 |

9,9 |

9,6 |

8,2 |

|

1,0 |

10,1 |

9,9 |

8,6 |

|

1,1 |

10,3 |

10,1 |

8,7 |

|

1,2 |

10,5 |

10,3 |

8,8 |

|

1,3 |

10,7 |

10,5 |

8,9 |

|

1,4 |

10,8 |

10,6 |

9,0 |

|

1,5 |

11,0 |

10,8 |

9,1 |

|

1,6 |

11,3 |

11,0 |

9,5 |

|

1,7 |

11,4 |

11,1 |

9,6 |

|

1,8 |

11,5 |

11,2 |

9,7 |

|

1,9 |

11,6 |

11,3 |

9,8 |

|

2,0 |

11,7 |

11,4 |

9,9 |

Примечания:

1. Для оцинкованной стали промежуточных толщин значения глубины сферической лунки должны соответствовать нормам, установленным для ближайшей меньшей толщины.

2. Значения глубины сферической лунки для оцинкованной стали толщиной свыше 1,5 мм являлись факультативными до 01.07.89.

3. При испытании на приборах типа МТЛ-10 г нормы глубины сферической лунки уменьшаются на 0,3 мм.

3.10.2. Для оцинкованной стали группы ХШ высшей категории качества величина относительного удлинения должна быть на 1 ед. больше норм табл. 1б, а глубина сферической лунки — на 0,2 мм больше норм табл. 1в.