Болтовое соединение — это… Что такое Болтовое соединение?

- Болтовое соединение

- распространённый тип резьбового соединения (См. Резьбовое соединение) болтом и гайкой. Обычно в отверстие соединяемых деталей болт вставляется с зазором (рис.), и соединение осуществляется затяжкой гайки, что создаёт давление между деталями, препятствующее их расхождению (раскрытию стыка) под действием осевых сил (Р) и относительному сдвигу под действием поперечных сил (Q), благодаря возникающему между деталями трению. Реже болт плотно входит в отверстие соединяемых деталей и препятствует относительному их сдвигу под действием поперечных сил, работая на срез; в этом случае стержень болта и отверстие детали обрабатываются с высокой точностью и при той же поперечной силе болт получается тоньше.

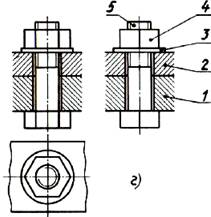

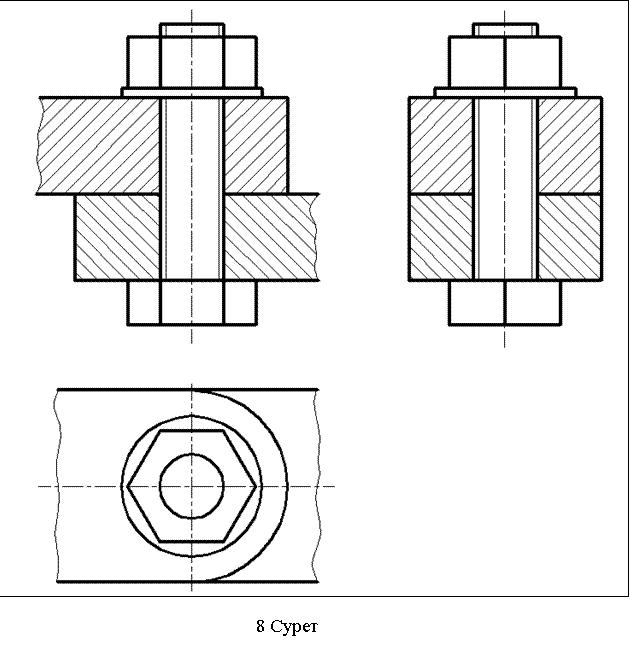

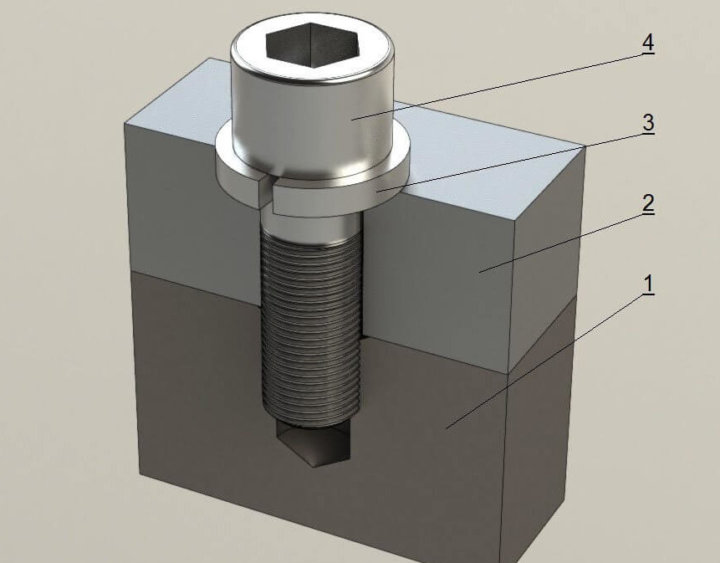

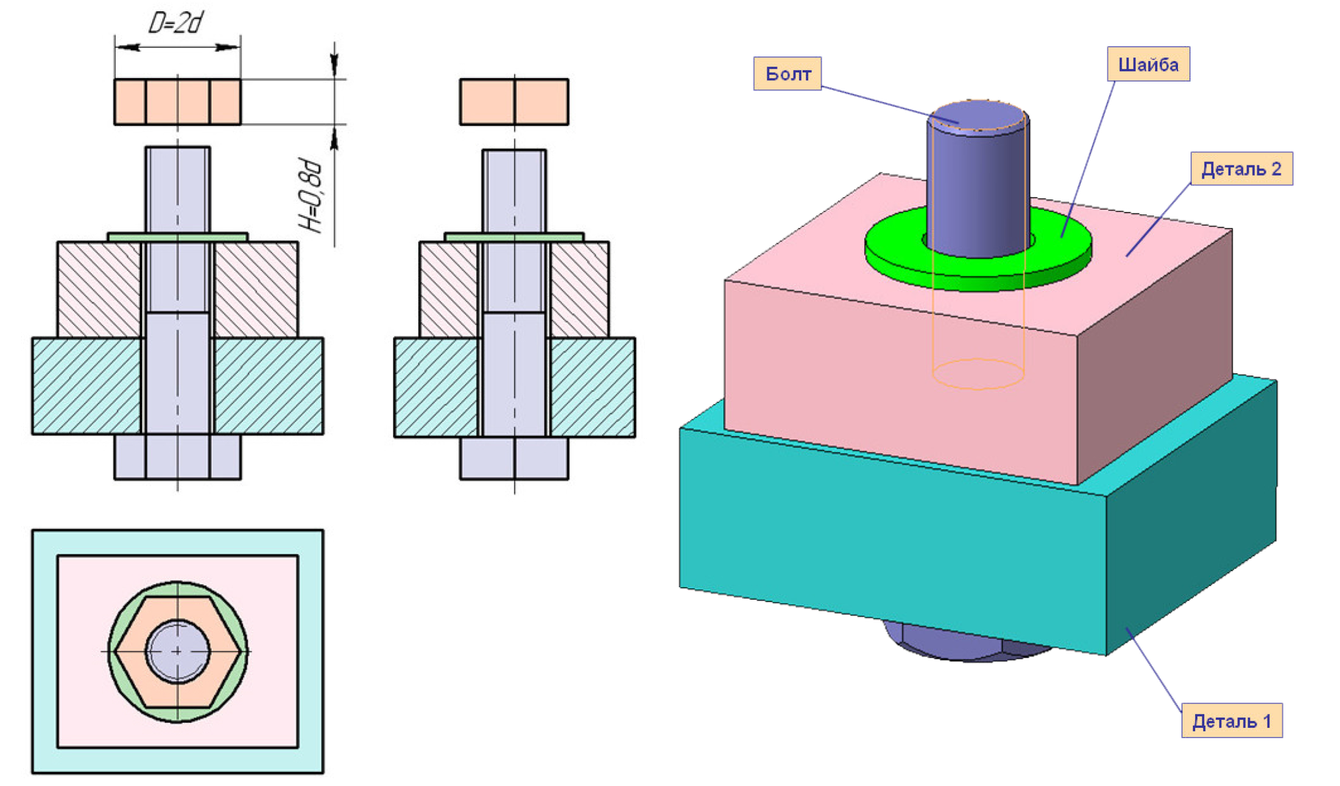

Болтовое соединение с зазором между болтом и отверстием: 1 — болт; 2 — гайка; 3 — шайба.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Болтинский Василий Николаевич

- Болтон

Смотреть что такое «Болтовое соединение» в других словарях:

БОЛТОВОЕ СОЕДИНЕНИЕ — соединение деталей машин одним или неск. болтами с гайками (см. Болтовое соединение … Большой энциклопедический политехнический словарь

болтовое соединение — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN bolted connectionbolt jointolted joint … Справочник технического переводчика

болтовое соединение — varžtinė jungtis statusas T sritis fizika atitikmenys: angl. bolt joint; bolted joint vok. Schraubenverbindung, f rus. болтовое соединение, n pranc.

joint boulonné, m … Fizikos terminų žodynas

колебательная мощность, излучаемая машиной в виброизолятор через n-е болтовое соединение Pnа,ф — 3.20 колебательная мощность, излучаемая машиной в виброизолятор через n е болтовое соединение Pnа,ф: Скалярное произведение векторов возмущающей силы, действующей на виброизолятор через n е болтовое соединение, и скорости вибрации этого болтового … Словарь-справочник терминов нормативно-технической документации

колебательная мощность, излучаемая машиной в фундамент через n-е болтовое соединение Pn,ф — 3.19 колебательная мощность, излучаемая машиной в фундамент через n е болтовое соединение Pn,ф: Скалярное произведение векторов возмущающей силы, действующей на фундамент через n е болтовое соединение, и скорости вибрации этого болтового… … Словарь-справочник терминов нормативно-технической документации

межступенчатое болтовое соединение роторов энергетической турбины — — [А.

С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN power turbine rotor interstage bolt … Справочник технического переводчика

С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN power turbine rotor interstage bolt … Справочник технического переводчикаболтовое или винтовое соединение — свинченный стык резьбовое соединение — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы свинченный стыкрезьбовое соединение EN screw joint … Справочник технического переводчика

болтовое, шарнирное соединение — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN pin and eye connection … Справочник технического переводчика

СОЕДИНЕНИЕ — (1) деталей, изделий, конструкций способы механического скрепления или сочленения составных частей для образования из них машин, агрегатов, механизмов, приборов, а также сборных элементов в строительных конструкциях с целью выполнения ими… … Большая политехническая энциклопедия

соединение — 01.

03.16 соединение [ concatenation]: Средство для связывания воедино отдельных элементов данных, хранящихся на носителях данных, для формирования отдельного файла или поля данных. Источник … Словарь-справочник терминов нормативно-технической документации

03.16 соединение [ concatenation]: Средство для связывания воедино отдельных элементов данных, хранящихся на носителях данных, для формирования отдельного файла или поля данных. Источник … Словарь-справочник терминов нормативно-технической документации

БОЛТОВОЕ СОЕДИНЕНИЕ — это… Что такое БОЛТОВОЕ СОЕДИНЕНИЕ?

- БОЛТОВОЕ СОЕДИНЕНИЕ

соединение деталей машин одним или неск. болтами с гайками (см.

Болтовое соединение

Большой энциклопедический политехнический словарь. 2004.

- БОЛТ

- БОЛЬЦМАНА ЗАКОН

Смотреть что такое «БОЛТОВОЕ СОЕДИНЕНИЕ» в других словарях:

болтовое соединение — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.

] Тематики электротехника, основные понятия EN bolted connectionbolt jointolted joint … Справочник технического переводчика

] Тематики электротехника, основные понятия EN bolted connectionbolt jointolted joint … Справочник технического переводчикаБолтовое соединение — распространённый тип резьбового соединения (См. Резьбовое соединение) болтом и гайкой. Обычно в отверстие соединяемых деталей болт вставляется с зазором (рис.), и соединение осуществляется затяжкой гайки, что создаёт давление между… … Большая советская энциклопедия

болтовое соединение — varžtinė jungtis statusas T sritis fizika atitikmenys: angl. bolt joint; bolted joint vok. Schraubenverbindung, f rus. болтовое соединение, n pranc. joint boulonné, m … Fizikos terminų žodynas

колебательная мощность, излучаемая машиной в виброизолятор через n-е болтовое соединение Pnа,ф — 3.20 колебательная мощность, излучаемая машиной в виброизолятор через n е болтовое соединение Pnа,ф: Скалярное произведение векторов возмущающей силы, действующей на виброизолятор через n е болтовое соединение, и скорости вибрации этого болтового … Словарь-справочник терминов нормативно-технической документации

колебательная мощность, излучаемая машиной в фундамент через n-е болтовое соединение Pn,ф — 3.

19 колебательная мощность, излучаемая машиной в фундамент через n е болтовое соединение Pn,ф: Скалярное произведение векторов возмущающей силы, действующей на фундамент через n е болтовое соединение, и скорости вибрации этого болтового… … Словарь-справочник терминов нормативно-технической документации

19 колебательная мощность, излучаемая машиной в фундамент через n е болтовое соединение Pn,ф: Скалярное произведение векторов возмущающей силы, действующей на фундамент через n е болтовое соединение, и скорости вибрации этого болтового… … Словарь-справочник терминов нормативно-технической документациимежступенчатое болтовое соединение роторов энергетической турбины — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN power turbine rotor interstage bolt … Справочник технического переводчика

болтовое или винтовое соединение — свинченный стык резьбовое соединение — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы свинченный стыкрезьбовое соединение EN screw joint … Справочник технического переводчика

болтовое, шарнирное соединение — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN pin and eye connection … Справочник технического переводчика

СОЕДИНЕНИЕ — (1) деталей, изделий, конструкций способы механического скрепления или сочленения составных частей для образования из них машин, агрегатов, механизмов, приборов, а также сборных элементов в строительных конструкциях с целью выполнения ими… … Большая политехническая энциклопедия

соединение — 01.

03.16 соединение [ concatenation]: Средство для связывания воедино отдельных элементов данных, хранящихся на носителях данных, для формирования отдельного файла или поля данных. Источник … Словарь-справочник терминов нормативно-технической документации

03.16 соединение [ concatenation]: Средство для связывания воедино отдельных элементов данных, хранящихся на носителях данных, для формирования отдельного файла или поля данных. Источник … Словарь-справочник терминов нормативно-технической документации

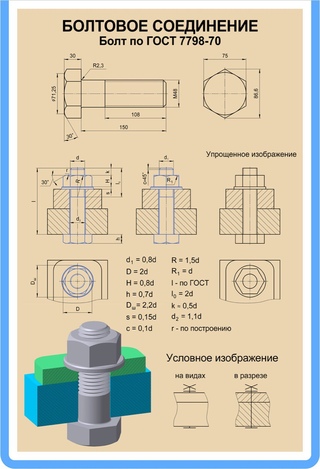

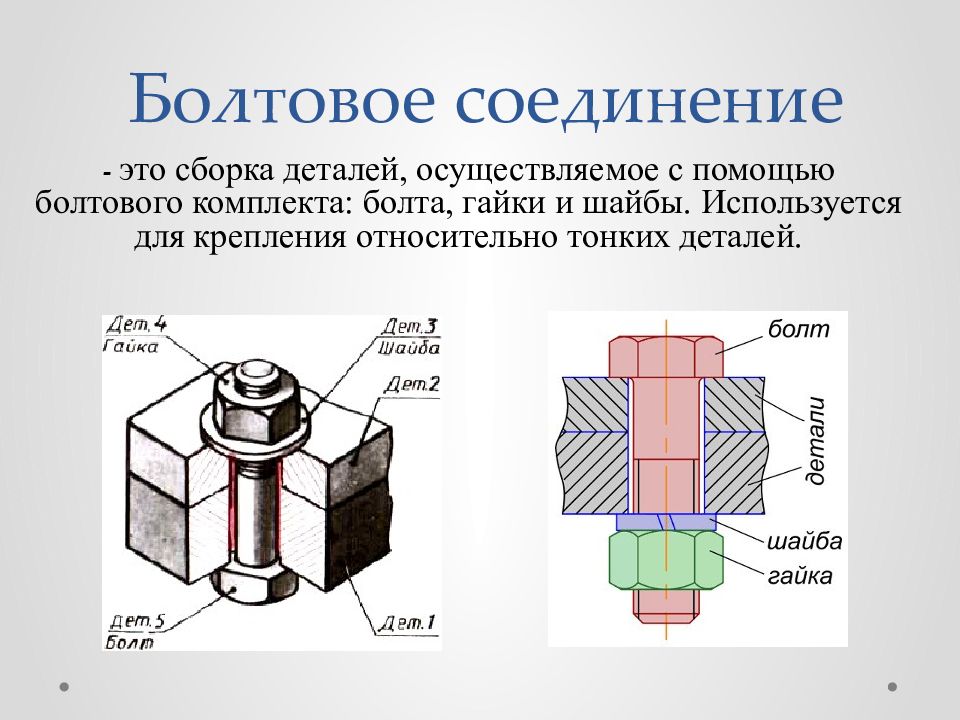

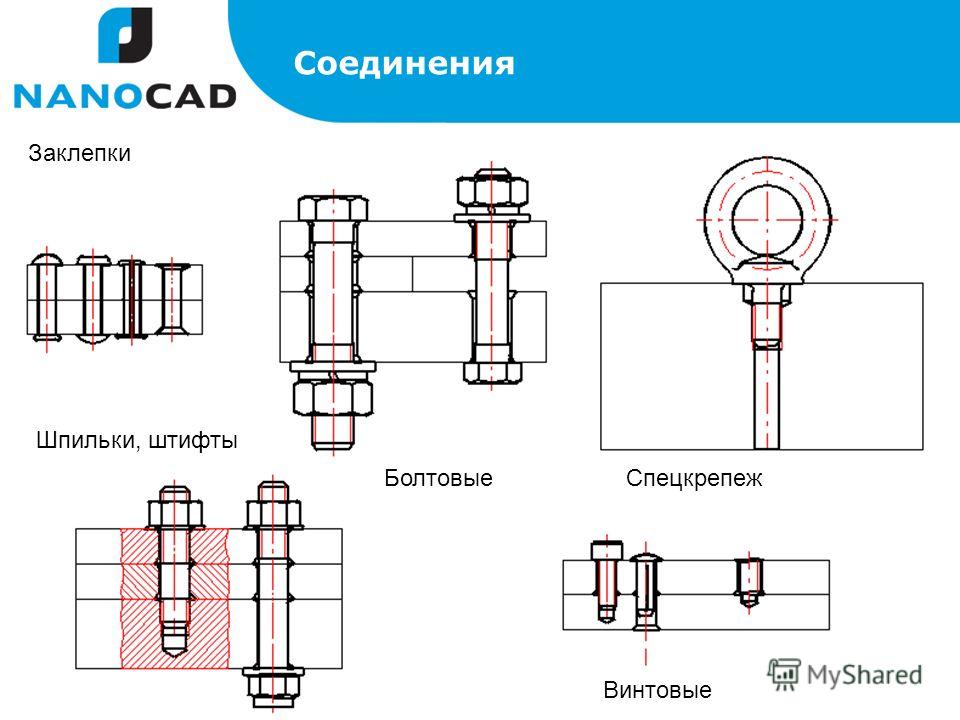

Болтовые соединения

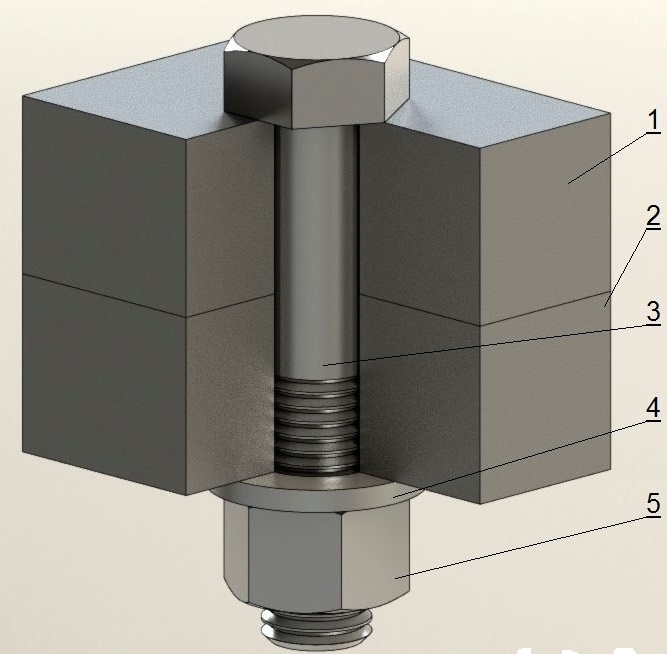

Болтовое соединение относится к разъемным соединениям и представляет собой узел, состоящий из скрепляемых деталей и стандартных изделий – болта, гайки и шайбы.

Болт представляет собой стержень с резьбой на одном конце и шестигранной (или иного типа) головкой на другом.

Гайка – деталь, служащая для затягивания болтов или шпилек при соединении деталей и имеющая резьбовое отверстие. В зависимости от назначения и условий работы гайки могут быть различными по форме, высоте и прочности.

Шайба – это подкладка под гайку. Обычно это штампованная или точеная пластинка. Назначение шайбы – предохранить поверхность детали при навертывании гайки и равномерно передать нагрузку. Для предупреждения самоотвинчивания болтов и гаек применяют пружинные шайбы.

Для предупреждения самоотвинчивания болтов и гаек применяют пружинные шайбы.

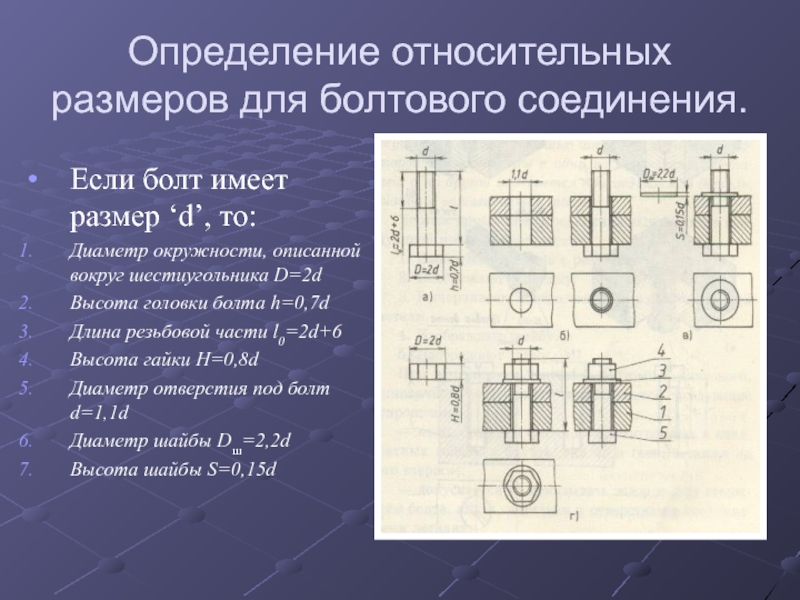

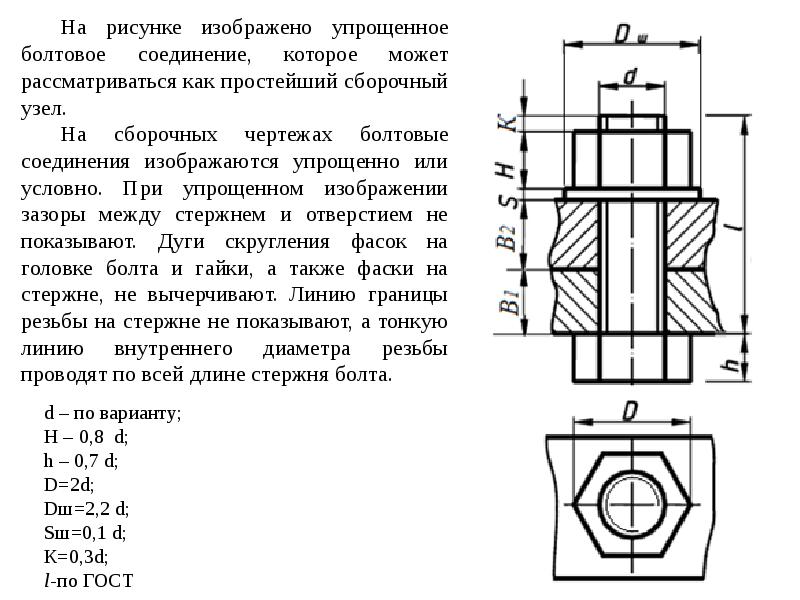

В соединяемых деталях просверливаются отверстия, диаметры которых выбираются по ГОСТ 11284–75 в зависимости от наружного диаметра резьбы болта. На чертежах, в зависимости от назначения и масштаба, болтовые соединения показывают одним из следующих способов: конструктивным, упрощенным или условным (рис. 96).

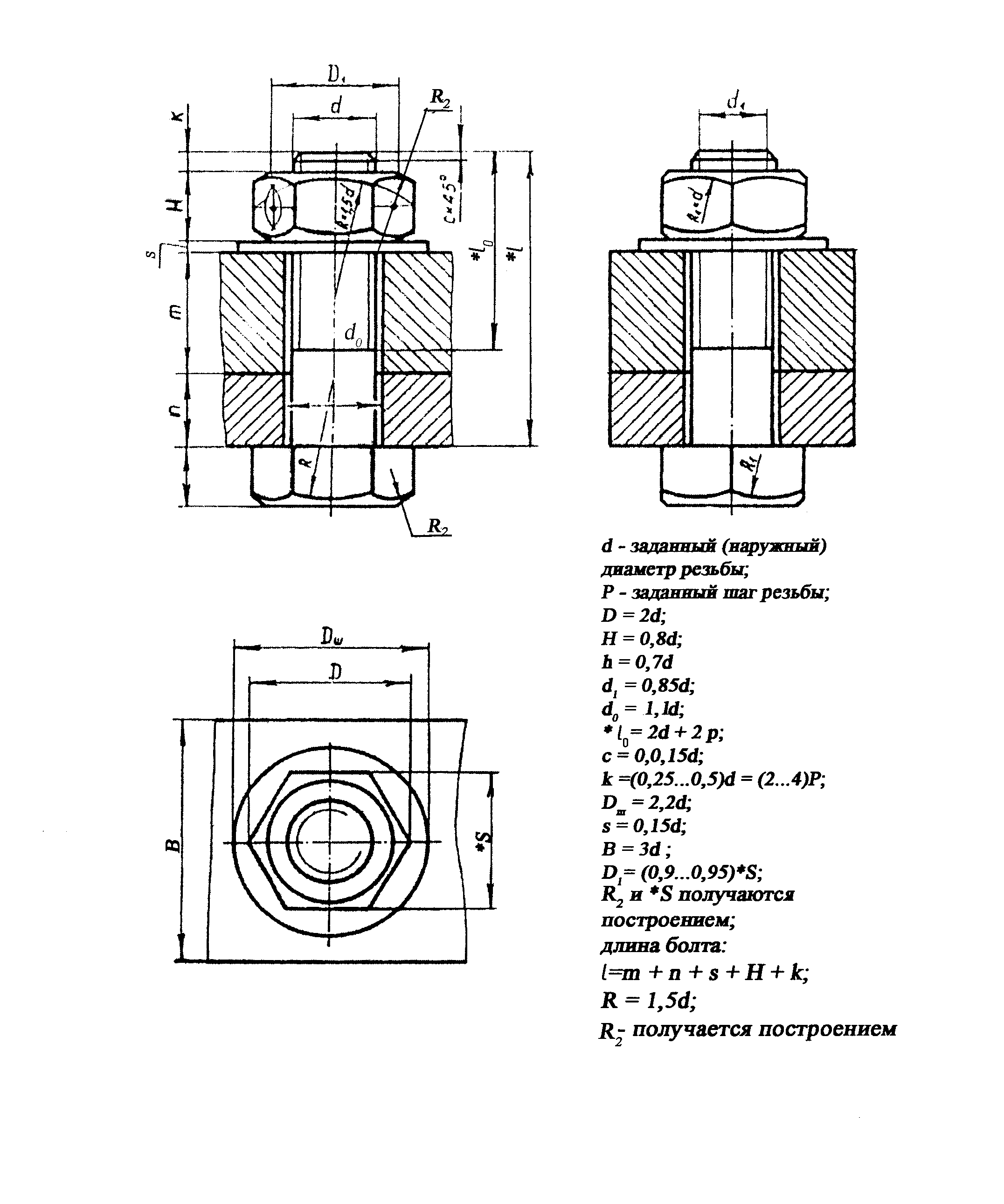

На рис. 96а приведено конструктивное (действительное) изображение болтового соединения. Болт, шайба и гайка, попадающие в плоскость разреза, условно показываются нерассеченными и вычерчиваются по размерам, приведенным в соответствующих стандартах: для болтов в ГОСТ 7798-70; для гаек в ГОСТ 5915-70; для шайб в ГОСТ 11371-78.

На сборочных чертежах, согласно ГОСТ 2.315–68, резьбовые соединения допускается изображать упрощенно и условно.

На рис. 96б дано упрощенное изображение болтового соединения. Как видно из примера, на таком чертеже не показываются фаски; нет зазора между деталями и болтом; резьба у болта изображается нарезанной на всю длину стержня; при изображении на плоскости, перпендикулярной оси резьбы, линию резьбы допускается не показывать.

Крепежные детали, у которых диаметры стержней на чертеже равны 2 мм и менее, на сборочных чертежах изображаются условно (рис. 96в). Толщина линий условных изображений принимается равной толщине обводки основных линий чертежа.

При вычерчивании на плоскости, перпендикулярной оси крепежной детали, шайба не изображается.

Рис. 96

Узнать еще:

Болтовые соединения

При монтаже конструкций на болтовых соединениях, применяются болты обычной прочности и высокопрочные.

Болты обычной прочности изготавливают трех видов — грубой, нормальной и повышенной точности. Отличия характеризуются лишь качеством изготовления, прочность материала остается неизменной. Это позволяет использовать все подвиды болтов обычной прочности взаимозаменяемо.

Это позволяет использовать все подвиды болтов обычной прочности взаимозаменяемо.

Высокопрочные болты используются в соединениях характеризующихся сдвигоустойчивостью, а так же в соединениях с несущими болтами.

Рассчет болтового соединения

Рассчет болтового соединения заключается в подборе оптимального количества болтов заданного диаметра, или в определении диаметра болта а также толщины стягиваемых болтом элементов. В сдвигоустойчивых соединениях болты рассчитываются на растягивающее усилие, необходимое для стягивания пакета и обеспечения достаточной величины силы трения между пластинами пакета. Эта сила трения препятствует смещению пластин, и болт работает только на растяжение.

Рассчет болтового соединения с несущими болтами предполагает работу тела болта на срез при смещении пластин, а так же работу кромок пластин на смятие. Исходя из расчета болтов на срез определя количество и диаметр болтов. Рассчитывая пластины пакета на смятие, определяется толщина пластин пакета.

Подготовка и затяжка болтовых соединений

Перед устройством болтовых соединений, скрепляемые детали подготавливают. Очищают от пыли, грязи, ржавчины, льда. Шлифуют кромки отверстий и пластин от заусенцев, чтобы пластины примыкали плотно по всей площади.

После контроля и зачистки деталей болтового соединения, производят совмещение отверстий под болты и их фиксацию. Для более точного совмещения отверстий используется проходная оправка. Это специальный стержень диаметром на 0,2 мм меньше диаметра болтового отверстия, выполненный с одной стороны в виде конуса. Проходную оправку вставляют в отверстие и забивают кувалдой. После этого совмещенное отверстие фиксируют пробкой — гладким стальным стержнем.

Затяжка болтовых соединений должна обеспечить плотность пакета. Это достигается соблюдением последовательности затяжки болтов по проекту. В большинстве случаев, болты в соединении затягивают от центра к краям. В этом случае, пластины в поцессе затяжки могут перемещаться к краям относительно друг друга. Этим достигается плотность пакета пластин.

Этим достигается плотность пакета пластин.

При монтаже заводских конструкций, неизбежна разбежка между отверстиями в смежных пластинах. Поэтому, в таких конструкциях отверстия выполняются меньшего диаметра. После совмещения отверстий, они рассверливаются по месту под необходимый диаметр болтов.

Затяжку болтов выполняют специальными торировочными ключами. Они позволяют контролировать момент затяжки болтовых соединений. Ключи с трещотками устроены таким образом, что при достижении усилия момента затяжки определенного значения, срабатывает трещотка и перетяжка невозможна. В то же время, монтажник знает о том что болт затянут как нужно.

Другой тип — ключи с индикаторами. Они имеют прибор со шкалой, показывающий величину момента затяжки болта или позволяющий рассчитать эту величину на основе его показаний.

Контроль болтовых соединений

Надежность сдвигоустойчивых соединений зависит от качества затяжки болтов. Поэтому перед приемкой конструкций производится контроль болтовых соединений. Проверяется момент затяжки у 1/4 части всех болтов в узле. Если количество болтов в соединении менее 6 штук, проверяются все болты.

Проверяется момент затяжки у 1/4 части всех болтов в узле. Если количество болтов в соединении менее 6 штук, проверяются все болты.

Если при проверке обнаружен хотя бы один болт недотянутый на 1/5 требуемого усилия — контролю подлежат все болты соединения. Недотянутые болты затягивают. После затяжки и контроля, головки болтов окрашивают.

Болты и болтовые соединения металлоконструкций — МашПром-Эксперт (Санкт-Петербург)

Болтом называют соединительный элемент, имеющий головку, стержень, часть которого гладкая, а другая имеет резьбу для навинчивания гайки. Гладкая часть «правильного» болта должна иметь длину на 2-3 мм короче толщины соединяемых металлоконструкций. Также в соединениях применяются шайбы, обеспечивающие лучшую фиксацию гайки.

Для соединения строительных металлоконструкций применяют болты грубой, нормальной и повышенной точности, а также высокопрочные, самонарезающие и фундаментные или анкерные болты.

Точность болтовых соединений.

Болты грубой (класс C) и нормальной (класс B) точности отличаются допусками на отклонение диаметра от номинала. Для болтов грубой точности это 1 мм, а нормальной – 0,52 мм при диаметре до 30 мм.

Для болтов грубой точности это 1 мм, а нормальной – 0,52 мм при диаметре до 30 мм.

Болты грубой и нормальной точности применяются в условиях монтажа. Болты этих классов точности ставят в отверстия, образованные продавливанием или сверлением в отдельных элементах и диаметр этих отверстий должен быть на 2-3 мм больше диаметра болта.

Разница диаметров болта и отверстия облегчает посадку болта и упрощает создание соединения и это большое преимущество использования таких болтов. Однако, неполное совпадение осей отверстий в отдельных элементах металлоконструкций и болтов не позволяет добиться плотной посадки болта в отверстии.

Неплотность посадки болта в отверстии повышает вероятность деформирования такого болтового соединения на сдвиг и увеличивает неравномерность работы отдельных болтов в соединении. Поэтому болты грубой и нормальной точности не могут быть использованы в ответственных соединениях, работающих на сдвиг, а только лишь как крепежные элементы конструкций или в случаях, когда основная нагрузка происходит от растяжения.

Болтами повышенной (класс A) точности соединяют элементы металлоконструкций, отверстия в которых просверлены на проектный диаметр в собранном виде или продавлены по кондукторам в отдельных элементах или деталях, или просверлены на меньший диаметр с последующей рассверловкой до проектного диаметра в собранных элементах.

Диаметры таких отверстий не должны отличаться от диаметра болта более чем на 0,3 мм. Плюсовой допуск для диаметра болта и минусовой для отверстия не разрешается. Гладкая часть болта без резьбы обтачивается до строго цилиндрической формы.

Высокопрочные болты.

Обычные болты изготавливаются из углеродистой стали горячей или холодной высадкой и, при необходимости, подвергаются термообработке. Высокопрочные болты изготавливают из легированной стали и также могут быть термообработаны.

Высокопрочные болты изготавливают нормальной точности, их ставят в отверстия, превышающие диаметр самого болта. При этом гайки таких болтов затягивают тарировочным ключом, позволяющим создавать заданную силу натяжения и контролировать её.

Большая допустимая сила натяжения высокопрочного болта позволяет плотно стягивать соединяемые элементы металлоконструкций, обеспечивая монолитность соединения. При действии на такое соединение сдвигающих сил между соединяемыми элементами возникают силы трения, препятствующие сдвигу этих элементов относительно друг друга.

Таким образом, высокопрочный болт, работая на осевое растяжение, обеспечивает передачу сил сдвига трением между соединяемыми элементами, именно поэтому подобное соединение часто называют фрикционными. Для увеличения сил трения поверхности соединяемых элементов должны быть тщательно очищены от грязи, жировых отложений, ржавчины и окалины. Как минимум это делается металлическими щетками, но в идеале пескоструйными или дробеструйным аппаратом.

Особенность соединений высокопрочными болтами при фрикционном соединении – необходимость одинаковой толщины соединяемых элементов металлоконструкций. Это обусловлено тем, что даже небольшая разница толщины соединяемых элементов не позволит добиться плотного прилегания и равномерности силы трения, и несущая способность болта резко уменьшается.

Компромиссным решением может быть размещение тонких стальных пластинок, покрытых с двух сторон полимерным клеем с корундовым порошком. Это позволяет выровнять перепад плоскостей стыкуемых деталей и обеспечивает высокий коэффициент трения.

Помимо сдвигоустойчивых фрикционных соединений высокопрочные болты позволяют создать соединения с «несущими» болтами. Такие соединения отличаются передачей сдвигающих усилий и совместной работой сил трения, смятия и среза болта.

Другие особенности болтовых соединений.

Самонарезающие болты отличаются от обычных наличием резьбы полного специального профиля на всей длине стержня. Такие болты могут быть завинчены в ранее образованные отверстия соединяемых деталей. Материалом для изготовления самонарезающих болтов служит термоупрочненная сталь. Плюс таких болтов – отсутствие гаек и доступ к конструкции только с одной стороны.

Фундаментные или анкерные болты служат для передачи растягивающих усилий от колонн на их фундаменты.

Принято классифицировать болтовые соединения по числу поставленных болтов – одноболтовые и многоболтовые. По характеру передачи усилия в соединении элементов металлоконструкции различают сдвигоустойчивые и несдвигоустойчивые болтовые соединения.

В несдвигоустойчивых соединениях нет необходимости контролировать силу затяжки гайки, так как в таких конструкциях между элементами не передается усилие через трение их поверхностей. В таких соединениях могут использоваться болты различных классов прочности, в том числе и высокопрочные, а в расчетах учитываются сопротивление растяжению, смятию и срезу, без учета сил трения.

При проектировании сдвигоустойчивых соединений дополнительно обязательно учитывается величина сдвигающей силы, передаваемой трением между соединяемыми элементами металлоконструкций.

Болтовые соединения на высокопрочных болтах с контролируемым натяжением могут быть как фрикционными, так и фрикционно-срезными, когда часть усилия передается через трение поверхностей соединяемых болтами элементов металлоконструкций, а часть через смятие. Последний вид болтового соединения по результатам исследований наиболее экономичен, но и наиболее трудоемок в расчетах и при монтаже.

Последний вид болтового соединения по результатам исследований наиболее экономичен, но и наиболее трудоемок в расчетах и при монтаже.

У болтовых соединений металлоконструкций есть и недостатки, главный из которых – более высокая общая металлоемкость изделия. Кроме того, необходимость в отверстиях для болтов ослабляет сечение соединяемых элементов. Тем не менее болтовые соединения, впрочем, как и заклепочные, по-прежнему в ходу.

Шестиcотлетняя история болтового соединения | Новости

Далеко не каждый задумывается о том, кто и когда придумал колесо, лыжи, кирпич. Сюда же можно отнести и столь знакомое практически каждому человеку болтовое соединение деталей. Круглый стержень с квадратной или шестигранной головкой, резьбой и накрученной на него гайкой уже стали неотъемлемой частью практически любого устройства, механизма или конструкции и кажется, что болты с гайками были всегда. Но это далеко не так.

Но это далеко не так.

Специалисты по истории техники относят появление первых болтов, отдаленно напоминающих современные, где-то к середине XV века. В то же время его прообразом можно считать стержни с головкой и прорезью для установки клинового фиксатора, которые использовались еще древнеримскими мастерами при навеске дверей. На начальном этапе болты с резьбой, использовались без гаек, и вкручивались в металл или дерево как шурупы или самонарезающие винты.

Сложности, возникавшие при ручной нарезке резьбы, заставили лучшие умы того времени придумывать механизмы для ускорения и упрощения этой работы. В частности эскизы, найденные исследователями инженерного наследия Леонардо да Винчи в его записных книжках, свидетельствуют о том, что в конце XV – начале XVI в. великий итальянец думал над устройством винторезного станка. Однако первым устройством для нарезки резьбы, имеющим практическое применение, принято считать станок француза Ж. Бессона, который изобрел его в 1568 г.

В то время, когда уже существует болт, на стержне которого нарезана резьба и есть необходимость соединения нескольких элементов, возникновение гайки было лишь вопросом времени. И по данным исторических источников в конце XVI, начале XVII в. появились гайки, подобные своим сегодняшним потомкам. Правда, изготавливались они, так же как и болты – вручную, что делало весьма сложной работой подбор соответствующей друг другу пары — болта и гайки.

Так долго продолжаться не могло, тем более что во время промышленной революции XVIII века потребовалось упростить сборку сложных механизмов, повысить качество соединений деталей и агрегатов без снижения надежности. Все это могло обеспечить болтовое соединение, началом массового использования которого можно признать 1765 год, когда шотландец Джеймс Уатт придумал и изготовил паровую машину двойного действия. Другие изобретатели прошли уже проторенным путем, поэтому болты и гайки стали широко использоваться во многих механизмах уже в то время.

Однако на пути массового использования болтового соединения встала одна большая проблема – резьбы разных мастеров были также различны. Объяснялось это технологией изготовления болтов и гаек. Так, резьба на стержень большого диаметра выполнялась при помощи ковочного штампа, которым кузнец ударял по раскаленной заготовке. На болтах малого диаметра резьба нарезалась на токарных станках, но резец удерживался руками, поэтому глубина и шаг резьбы зависели от умения и силы рук рабочего.

Вопросами механизированной нарезки резьбы занимались многие механики, последовательно совершенствую конструкцию токарного станка. Значительные успехи в этой сфере были достигнуты во второй половине XVIII века. Так в 1778 г. британским механиком Д. Рамедоном были разработаны станки для нарезания резьбы двух типов. У одного станка резец передвигался вдоль вращающейся заготовки, причем скорость его перемещения зависела от скорости вращения эталонного винта. Для изменения шага резьбы токарь должен был менять шестерни. Второй станок позволял нарезать резьбу на заготовках, длина которых была больше длины эталона. Здесь резец также передвигался вдоль вращающейся заготовки, но перемещение шло при помощи струны. В 1795 г. механиком из Франции Сено был изготовлен один из первых образцов станков, предназначенных исключительно для нарезки резьбы.

Второй станок позволял нарезать резьбу на заготовках, длина которых была больше длины эталона. Здесь резец также передвигался вдоль вращающейся заготовки, но перемещение шло при помощи струны. В 1795 г. механиком из Франции Сено был изготовлен один из первых образцов станков, предназначенных исключительно для нарезки резьбы.

Наиболее совершенным по тем временам был универсальный токарный станок, разработанный англичанином Генри Модсли в 1800 г. содержавший все основные элементы современного токарно-винторезного станка. До середины XIX века нарезка резьбы на винторезных станках была единственной технологией изготовления болтов и гаек. Но в это время американец У. Уорд предложил использовать в этих целях горячую ковку. Для этого пруток, имеющий диаметр болта, нагревается до 870°С и пропускается через специальные плашки, которые выдавливают резьбу на боковых поверхностях заготовки.

Через некоторое время тот же У. Уорд усовершенствовал технологию, пропустив пруток через плашки в холодном состоянии. Понятно, что при этом плашки и станок должны быть значительно прочнее, т.к. на них воздействуют значительные усилия, но резьба, полученная при помощи такой технологии, обладает более высокой прочностью и минимальными отклонениями от заданных размеров.

Понятно, что при этом плашки и станок должны быть значительно прочнее, т.к. на них воздействуют значительные усилия, но резьба, полученная при помощи такой технологии, обладает более высокой прочностью и минимальными отклонениями от заданных размеров.

С конца XIX века и до настоящего времени массовый выпуск болтов и гаек производится преимущественно с использованием холодным методом непрерывного формообразования. В качестве исходного материала используется проволока или пруток, из которых сначала вырезается стержень необходимой длины, а далее при помощи ряда штампов формируется головка, делаются фаски, а затем на полученную заготовку накатывается резьба.

www.mir-krepega.ru

Болты и болтовые соединения | 100krep.ru

Болт, согласно определениям ГОСТ 27017 — цилиндрический стержень с наружной резьбой и головкой для соединений с помощью гайки или резьбового отверстия, а резьба на болтах и гайках по ГОСТ 11708 – цилиндрическая метрическая или дюймовая, регламентированная международной организацией по стандартизации ISO (система дюймовой резьбы ISO, система метрической резьбы ISO) или ANSI/ ISO (ANSI — American national standards institute).

Содержание:

Болты в формализованной терминологии

Расширенное толкование стандарта болтового соединения (не только болт и гайка, но и «ввертной» болт, вворачиваемый (ввинчиваемый) в резьбу на соединяемой детали), а также отсутствие конкретики по форме и конструкции головки болта, привело к тому, что:

- зачастую винты путают с болтами. Так, винтами называют болт с полукруглой головкой и усом по ГОСТ 7801 и болт с полукруглой головкой и квадратным подголовком по ГОСТ 7802 (болт мебельный с полукруглой головкой), хотя винт с полукруглой головкой регламентирован ГОСТ 17473, имеет шлицы на головке и выпускается без «стопорящего» уса на внутренней стороне головки;

- емкий сегмент болтов имеет нетипичную (для непрофессионала) шестигранную, квадратную (наружную или внутреннюю) головку. Выпускают болты с головками цилиндрической и звездообразной, конической и эллиптической, овальной и Т-образной, полукруглой и потайной формы, с фланцем и без, откидные, специфические костыльковые и анкерные, в том числе фундаментные изогнутые, с анкерной плитой, коническим концом и т.

д., формализованные ГОСТ 24379.0-2012, ГОСТ 24379.1-2012 и др. (см. более детально об анкерах, в том числе в концепции анкер болт с гайкой в этом материале).

д., формализованные ГОСТ 24379.0-2012, ГОСТ 24379.1-2012 и др. (см. более детально об анкерах, в том числе в концепции анкер болт с гайкой в этом материале).

В целом болты, гайки, шайбы выпускаются отечественными метизными заводами по емкому пакету стандартов, гармонизированных с европейскими DIN EN и международными ISO (см. соответствие отечественных стандартов европейским DIN EN и международным ISO ниже).

Болты, гайки разного целевого назначения и универсальные.

Болты, гайки для машиностроения, болты с гайками и шайбами строительные в основном объеме предложений купить болты и гайки являются универсальными – это болты, гайки нормальной или повышенной точности, чаще высокопрочные с шестигранной головкой и метрической резьбой. Вместе с тем, есть исключения в виде:

- болтов особой конструкции – анкер-болт с гайкой, фундаментные болты изогнутые, конструкционные рым-болты и гайки (болт с проушиной, болт с кольцом), с Т-образной головкой, U-образные, с утапливаемой головкой и внутренним шестигранником, с лысками для облегчения контакта ключа, с усиком или квадратным подголовком, т.

е. преимущественно используемые в специальных крепежах;

е. преимущественно используемые в специальных крепежах; - болтов специального назначения – для мостостроения, рельсовых стыков железных дорог, автомобильных узлов, высокоточных сборок и т.д.

Конструкционные болты, гайки с шайбой, болты с гайками и шайбами строительные выпускаются из углеродистой конструкционной, легированной стали с оцинкованным, хромированным, титановым или с многослойным покрытием, из некоторых конструкционных пластических масс, алюминиевых, медных, латунных сплавов.

Для высокопрочных болтов, гаек, шайб европейскими нормами регламентировано горячее цинковое покрытие, но разрешены к применению термодиффузионные и ламельные покрытия, а также другие виды покрытий «под заказ».

Прочность, надежность болтового соединения и болтокомплекты.

Основными проблемами резьбовых, в том числе болтовых соединений остаются:

- нахождение баланса между силой затяжки, по сути, обеспечивающей плотность и надежность соединения, и прочностью стержня болта или резьбы, как на болтах, гайках, так и в отверстии для ввертных болтов;

- «центрирование» нагрузки при затяжке и эксплуатации, т.

е. предотвращения работы болта на изгиб и резьбы в условиях концентрированной локализованной нагрузки;

е. предотвращения работы болта на изгиб и резьбы в условиях концентрированной локализованной нагрузки; - соответствие прочностных характеристик резьбы болта резьбе гайки или резьбе в отверстии для ввертных болтов, а также болтов, гаек, шайб друг другу в высокопрочных соединениях.

Болты, винты, шпильки с резьбой выпускаются 12 классов прочности, что в совокупности с шайбами разной толщины, диаметра и прочностных характеристик дает огромное число комбинаций болтовых соединений, большинство из которых будет работать вне оптимального интервала своих нагрузок из-за неправильной комплектации или установки. Для осевого выравнивания нагрузок в болтовых соединениях используют центрирующие пояса на внутренней стороне головки, концентричные втулки, пружинные шайбы, кольцевые выборки в гайках, сферические шайбы, посадку резьбовых элементов с зазором и т.д., а силу затяжки контролируют специальными сигнальными шайбами, динамометрическим ключом и пр., однако до недавних пор это решало проблемы только отчасти и далеко не всегда.

В ЕС стандарты ЕN 14399-1 – ЕN 14399-6 формализовали высокопрочные соединения с требованиями по величине коэффициента закручивания, формой шайб и принципами достижения податливости «системы болта» за счет преимущественной пластической деформации, как тела болта (система HR), так и резьбы в соединении болта, гайки (система HV).

В этих системах обязательно на предварительное натяжение, а сила затяжки контролируется по углу поворота гайки, по величине крутящего момента или по величине удлинения болта, однако и ЕN 14399-1 – ЕN 14399-6, и созданные на их основе ГОСТ 32484.1-2013 — ГОСТ 32484.6-2013 формализуют комплекты болтов, гаек, шайб – болтокомплекты, что устраняет риски смешивания отдельных, не соответствующих друг другу элементов болтового соединения.

Таблица. Болты, гайки, шайбы для высокопрочных соединений в бокомплектах ГОСТ 32484.

Болтокомплекты |

Болтокомплекты Болт/гайка/шайба |

|||

Общие требования |

ГОСТ 32484. |

|||

Комплект болт/гайка |

ГОСТ 32484.3 |

ГОСТ 32484.4 |

||

Маркировка |

HR |

HV |

||

Класс прочности |

8.8/8 |

10.9/10 |

10.9/10 |

|

Шайба |

ГОСТ 32484.5 или ГОСТ 32484.6 |

ГОСТ 32484.5 или ГОСТ 32484.6 |

||

Маркировка |

Н |

Н |

||

Стандарт на предварительное натяжение |

ГОСТ 32484. |

|||

Новые решения болтов для контроля над болтовым соединением.

Контроль силы затяжки болта по углу поворота гайки, по величине крутящего момента, по величине удлинения болта, по «проворачиванию» шайбы в комплекте с сигнальной шайбой и т.д. далеко не всегда удобен, тем более, что при использовании контрагаек, пружинных соединений и пр. точную силу затяжки может показать только откалиброванный динамометрический ключ, не всегда имеющийся «под рукой». Поэтому некоторые разработчики болтов для высокопрочных и точных соединений разработали и предлагают визуальный способ индикации силы затяжки по изменению цвета специального элемента, интегрированного в болт.

Видео: Визуальный контроль силы затяжки болта по изменению цвета вставки.

Соответствие отечественных стандартов по болтам европейским DIN EN и международным ISO.

Таблица. Соответствие отечественных стандартов по болтам европейским DIN EN и международным ISO.

DIN EN |

Название стандарта/технического регламента |

ISO |

ГОСТ |

DIN EN 14399-1 |

Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Общие требования |

|

ГОСТ 32484.1-2013 |

DIN EN 14399-2 |

Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Испытание на предварительное натяжение |

|

ГОСТ 32484.2-2013 |

DIN EN 14399-3 |

Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Система HR — комплекты шестигранных болтов и гаек |

|

ГОСТ 32484.3-2013 |

DIN EN 14399-4 |

Болтокомплекты высокопрочные для предварительного натяжения конструкционные. |

|

ГОСТ 32484.4-2013 |

DIN EN 14399-5 |

Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Плоские шайбы |

|

ГОСТ 32484.5-2013 |

DIN EN 14399-6 |

Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Плоские шайбы с фаской |

|

ГОСТ 32484.6-2013 |

DIN 186 |

Болты к пазам станочным обработанным. Конструкция (Т-образный) |

|

ГОСТ 13152-67 |

DIN 444 |

Болты откидные. Конструкция и размеры (с ушком) |

|

ГОСТ 3033-79 |

DIN 529 |

Болты фундаментные |

|

ГОСТ 24379. |

DIN 580 |

Рым-болты. Технические условия (болт с проушиной, болт с кольцом) |

ISO 3266 |

ГОСТ 4751-73 |

DIN 582 |

Гайка с кольцом (рым-гайка) |

|

|

DIN 601 |

Болт с шестигранной головкой и неполной резьбой, класс точности C |

ISO 4016 |

ГОСТ 15589-70 |

DIN 603 |

Болт с полукруглой головкой и квадратным подголовком |

ISO 8677 |

ГОСТ 7802-81 |

DIN 604 |

Болт с потайной головкой и ушком |

|

ГОСТ 7785-81 |

DIN 605 |

Болт с потайной головкой и высоким квадратным подголовником |

|

ГОСТ 17673-81 |

DIN 607 |

Болт с полукруглой головкой и усом (болт мебельный) |

|

ГОСТ 7801-81 |

DIN 608 |

Болт с потайной головкой и квадратным подголовком |

|

ГОСТ 7786-81 |

DIN 609 |

Болт призонный с шестигранной головкой |

|

|

DIN 610 |

Болт призонный шестигранный с короткой резьбовой цапфой |

|

|

DIN 931 |

Болт с шестигранной головкой |

ISO 4014 |

ГОСТ 7798-70, ГОСТ 7805-70 |

DIN 933 |

Болт с шестигранной головкой |

ISO 4017 |

ГОСТ 7798-70, ГОСТ 7805-70 |

DIN 960 |

Болт с шестигранной головкой, с мелким шагом резьбы |

ISO 8765 |

ГОСТ 7798-70, ГОСТ 7805-70 |

DIN 961 |

Болт с шестигранной головкой, с мелким шагом резьбы |

ISO 8676 |

ГОСТ 7798-70, ГОСТ 7805-70 |

DIN 7992 |

Болт с большой T-образной головкой |

|

|

DIN 7968 |

Болт призонный с шестигранной головкой |

|

|

DIN 6921 |

Болт с шестигранной головой и фланцем |

EN 1665, EN 14219 |

|

DIN 6914 |

Болт высокопрочный с увеличенным размером под ключ (HV) |

EN 14399-4 |

ГОСТ 22353-77 |

DIN 25201 |

Болты для рельсовых стыков |

AS1085. |

ГОСТ 11530-2014, ГОСТ Р 50253 |

Простые соединения — SteelConstruction.info

В этой статье рассматриваются номинально штифтовые соединения (простые соединения), которые используются в многоэтажных скрепленных каркасах в Великобритании. Эта форма скрепленной конструкции с номинально штифтовыми соединениями называется «простой конструкцией».

В статье перечислены типы простых подключений, которые наиболее часто используются в Великобритании. В нем представлены процедуры их проектирования в соответствии с Еврокодом 3 и обсуждаются относительные достоинства типов концевых соединений балок.Обсуждаются преимущества стандартизации соединений для соединений балка-балка и балка-колонна с использованием ребристых пластин и гибких соединений концевых пластин.

Соединения колонн, основания колонн и соединения распорок также обсуждаются вместе с кратким упоминанием специальных соединений.

Детали соединений стандартной пластины оребрения

[вверх] Типы простых соединений

Простые соединения — это номинально штыревые соединения, которые, как предполагается, передают только торцевой сдвиг и имеют незначительное сопротивление вращению. Поэтому не переносите значительные моменты в предельное состояние. Это определение лежит в основе конструкции многоэтажных скрепленных рам в Великобритании, спроектированных как «простая конструкция», в которой балки спроектированы как легко поддерживаемые, а колонны рассчитаны на осевую нагрузку и небольшие моменты, вызванные концевыми реакциями со стороны балки. Стабильность каркаса обеспечивается связями или бетонным стержнем.

Поэтому не переносите значительные моменты в предельное состояние. Это определение лежит в основе конструкции многоэтажных скрепленных рам в Великобритании, спроектированных как «простая конструкция», в которой балки спроектированы как легко поддерживаемые, а колонны рассчитаны на осевую нагрузку и небольшие моменты, вызванные концевыми реакциями со стороны балки. Стабильность каркаса обеспечивается связями или бетонным стержнем.

Простые подключения

В Великобритании используются две основные формы простого подключения (как показано справа):

Обычно встречающиеся простые соединения включают:

Простые соединения могут также потребоваться для косых стыков, балок, эксцентричных по отношению к колоннам, и соединения со стенками колонн.Они классифицируются как специальные соединения и рассматриваются отдельно.

[вверх] Процедуры проектирования

Конструкция простых соединений основана на стандарте BS EN 1993-1-8 [1] и сопровождающем его Национальном приложении [2] . Емкости компонентов подключения основаны на правилах, приведенных в п. 3.6. Расстояние между крепежными элементами соответствует разделу 3.5 и рекомендациям, представленным в «Зеленой книге» (SCI P358).

Емкости компонентов подключения основаны на правилах, приведенных в п. 3.6. Расстояние между крепежными элементами соответствует разделу 3.5 и рекомендациям, представленным в «Зеленой книге» (SCI P358).

Публикация ECCS No.126 [3] также предоставляет полезное руководство по проектированию простых соединений в соответствии с Еврокодом 3.

[вверх] Совместное рассмотрение

[вверху] Совместная классификация

Согласно BS EN 1993-1-8 [1] , шарниры с номинальным штифтом:

- Должен быть способен передавать внутренние силы, не создавая значительных моментов, которые могут отрицательно повлиять на элементы или конструкцию в целом, и

- Быть способным воспринимать результирующие повороты при расчетных нагрузках

Кроме того, соединение должно:

- обеспечивают направляющее ограничение для элементов, которое было принято в конструкции стержня.

- обладают достаточной прочностью, чтобы удовлетворять требованиям структурной целостности (сопротивление связыванию).

BS EN 1993-1-8 [1] требует, чтобы все соединения были классифицированы; по жесткости, которая подходит для общего анализа упругости, или по прочности, что подходит для глобального анализа жесткой пластики, или по жесткости и прочности, что подходит для глобального анализа упруго-пластического материала.

Классификация по жесткости:

Начальная жесткость соединения при вращении, рассчитанная в соответствии с BS EN 1993-1-8 [1] , 6.3.1 сравнивается с границами классификации, приведенными в BS EN 1993-1-8 [1] , 5.2.2.

В качестве альтернативы, соединения могут быть классифицированы на основании экспериментальных данных, опыта предыдущей удовлетворительной работы в аналогичных случаях или расчетов, основанных на данных испытаний.

Классификация по прочности:

Следующие два требования должны быть удовлетворены, чтобы классифицировать соединение как номинально закрепленное на основе его прочности:

- Расчетное сопротивление моменту соединения не превышает 25% расчетного сопротивления моменту, необходимого для соединения полной прочности

- Соединение должно выдерживать повороты, возникающие в результате расчетных нагрузок.

В национальном приложении Великобритании к BS EN 1993-1-8 [2] говорится, что соединения, разработанные в соответствии с «Зеленой книгой» (SCI P358), могут быть классифицированы как соединения с номинальным штифтом.

Все стандартные соединения, указанные в «Зеленой книге» (SCI P358), могут быть классифицированы как номинально штыревые на основании требований к прочности и обширного опыта использования деталей на практике. Следует проявлять осторожность, прежде чем вносить изменения в стандартные детали, поскольку полученное соединение может не соответствовать положениям Национального приложения Великобритании [2] .В частности:

- Возможность вращения деталей стандартной пластины оребрения была подтверждена испытанием; модифицированные детали не могут быть пластичными

- Толщина торцевых пластин на всю глубину была ограничена, чтобы обеспечить сопротивление моменту менее 25% от полной прочности соединения, и, таким образом, их можно классифицировать как номинально штифтовые.

[вверх] Структурная целостность

Строительные нормы Великобритании требуют, чтобы все здания проектировались таким образом, чтобы избежать непропорционального обрушения.Обычно это достигается путем проектирования соединений в стальной раме (соединения балки с колонной и стыков колонны) с учетом сил связывания. Руководство по расчетным значениям связывающих усилий дано в BS EN 1991-1-7 [4] , приложение A, и в его национальном приложении для Великобритании [5] . Требования относятся к классу здания, с расчетным значением горизонтальной силы привязки, как правило, не менее 75 кН, а обычно значительно выше. Детали торцевой пластины на полную глубину были разработаны для обеспечения повышенного сопротивления связыванию по сравнению с деталями на торцевой пластине неполной глубины.Дополнительные сведения о структурной устойчивости представлены в SCI P391.

[вверху] Выбор типа подключения

Выбор торцевых соединений балки часто бывает весьма сложным. Относительные достоинства трех типов соединений (концевые пластины с частичной глубиной, концевые пластины с полной глубиной и пластины с оребрением) суммированы в таблице ниже. Выбор балок и соединений, как правило, является обязанностью подрядчика по изготовлению металлоконструкций, который выбирает тип соединения в соответствии с рабочей нагрузкой, экономичностью и временной стабильностью во время монтажа.

Относительные достоинства трех типов соединений (концевые пластины с частичной глубиной, концевые пластины с полной глубиной и пластины с оребрением) суммированы в таблице ниже. Выбор балок и соединений, как правило, является обязанностью подрядчика по изготовлению металлоконструкций, который выбирает тип соединения в соответствии с рабочей нагрузкой, экономичностью и временной стабильностью во время монтажа.

| Концевая пластина частичной глубины | Концевая пластина на всю глубину | Ребристая пластина | |

|---|---|---|---|

| Конструкция | |||

| Сопротивление сдвигу — процент сопротивления балки | до 75% | 100% | До 50% До 75% с двумя вертикальными рядами болтов |

| Сопротивление связыванию | Ярмарка | Хорошо | Хорошо |

| Особые особенности | |||

| Перекос | Ярмарка | Ярмарка | Хорошо |

| Балки с эксцентриситетом относительно колонн | Ярмарка | Ярмарка | Хорошо |

| Присоединение к стенкам колонны | Хорошо | Хорошо | Fair Для облегчения монтажа может потребоваться снятие изоляции с фланца.  Для длинных пластин с оребрением может потребоваться повышение жесткости Для длинных пластин с оребрением может потребоваться повышение жесткости |

| Изготовление и обработка | |||

| Производство | Хорошо | Хорошо | Хорошее Для длинных ребристых пластин может потребоваться усиление |

| Обработка поверхности | Хорошо | Хорошо | Хорошо |

| Монтаж | |||

| Простота монтажа | Удовлетворительно Требуется уход за двусторонними соединениями | Удовлетворительно Требуется уход за двусторонними соединениями | Хорошо |

| Корректировка площадки | Ярмарка | Ярмарка | Ярмарка |

| Временная устойчивость | Ярмарка | Хорошо | Ярмарка |

[вверх] Композитные полы

Известно, что взаимодействие с композитным полом влияет на поведение простого соединения. Обычной практикой является проектирование таких соединений без использования преимуществ непрерывности арматуры через бетонную плиту. Однако SCI P213 позволяет учесть непрерывность арматуры, обеспечивая относительно простые соединения торцевой пластины на всю глубину со значительным моментным сопротивлением. В скрепленной раме это сопротивление можно использовать для уменьшения момента и прогиба в середине пролета, облегчая выбор балки меньшего размера.

Обычной практикой является проектирование таких соединений без использования преимуществ непрерывности арматуры через бетонную плиту. Однако SCI P213 позволяет учесть непрерывность арматуры, обеспечивая относительно простые соединения торцевой пластины на всю глубину со значительным моментным сопротивлением. В скрепленной раме это сопротивление можно использовать для уменьшения момента и прогиба в середине пролета, облегчая выбор балки меньшего размера.

[наверх] Стоимость

Простые соединения неизменно дешевле в изготовлении, чем соединения с моментным сопротивлением, поскольку они требуют гораздо меньших затрат на изготовление, особенно при сварке.

Дать конкретное руководство по затратам сложно, поскольку показатели качества изготовления у подрядчика по металлоконструкциям могут значительно различаться и зависеть от уровня инвестиций в оборудование и оборудование. Однако главная цель — минимизировать объем работы. Стоимость материалов для фитингов и болтов невелика по сравнению с затратами на изготовление, в которых преобладает сварка. В типичном производственном цехе стоимость изготовления соединений может составлять от 30% до 50% от общей стоимости изготовления.

Стандартизированные соединения эффективны при их производстве. Подрядчики по производству металлоконструкций оборудуют свои мастерские специализированным оборудованием, которое увеличивает скорость изготовления, позволяя им производить фитинги и готовить элементы намного быстрее, чем если бы конфигурация соединений каждый раз была различной.

Стандартизированные детали означают, что стальные конструкции легко монтировать, что обеспечивает более безопасную рабочую среду для монтажников.

Из-за характера большинства болтовых соединений, соединения являются съемными в конце срока службы конструкции.Металлоконструкции можно демонтировать, использовать повторно или переработать, что снижает воздействие строительства на окружающую среду.

[вверх] Стандартные соединения

[вверх] Преимущества стандартизации

В типичной многоэтажной раме со связями на соединения может приходиться менее 5% веса рамы и 30% или более общей стоимости. Таким образом, эффективные соединения потребуют минимальных трудозатрат на детализацию, изготовление и монтаж.

| Деталь | Предпочтительный вариант | Банкноты |

|---|---|---|

| Фитинги | Материал марки С275 | Рекомендуемые размеры концевых и оребренных пластин — см. Таблицу ниже |

| Болты | М20 8.8 болтов с полной резьбой | Для некоторых сильно нагруженных соединений могут потребоваться болты большего диаметра Фундаментные болты могут быть M20, M24, M30, 8,8 или 4,6 |

| Отверстия | Обычно диаметром 22 мм, с перфорацией или отверстием | Диаметр 26 мм для болтов M24 Увеличенный размер 6 мм для фундаментных болтов |

| Сварные швы | Угловые швы обычно длиной 6 мм или 8 мм | Для некоторых оснований колонн могут потребоваться сварные швы большего размера |

| Фитинги | Расположение | ||

|---|---|---|---|

| Размер (мм) | Толщина (мм) | Торцевая пластина | Ребристая пластина |

| 100 | 10 | • | |

| 120 | 10 | • | |

| 150 | 10 | • | • |

| 160 | 10 | • | |

| 180 | 10 | • | • |

| 200 | 12 | • | |

[вверху] Соединения балка-балка и балка-колонна

Приведенные ниже процедуры проектирования подходят как для ручного расчета, так и для подготовки компьютерного программного обеспечения.

Проектирование соединений вручную может быть трудоемким процессом, поэтому полный набор таблиц сопротивлений был включен в «Зеленую книгу» (SCI P358).

Проверка прочности шарнирного соединения с номинальным штифтом включает три этапа:

- Обеспечение того, чтобы соединение было детализировано таким образом, чтобы оно создавало только номинальные моменты, которые не оказывали отрицательного воздействия на элементы или само соединение. Соединение должно быть детализировано так, чтобы вести себя пластично.

- Определение пути нагрузки через соединение i.е. от балки до опорного элемента.

- Проверка сопротивления каждого компонента.

Для нормального проектирования существует десять процедур проверки всех частей соединения балки с балкой или балки с колонной на вертикальный сдвиг.

Необходимо еще шесть проверок, чтобы проверить сопротивление соединения стыку. Соединения балки с колонной должны иметь возможность противостоять боковым силам привязки, если этим силам не противодействуют другие средства внутри конструкции, такие как плиты перекрытия.

В таблице ниже приведены процедуры проверки, необходимые для концевых пластин частичной глубины, концевых пластин полной глубины и пластин с оребрением. Процедуры проектирования полностью описаны в «Зеленой книге» (SCI P358).

| Проверки методики проектирования | Концевая пластина неполной глубины | Концевая пластина на всю глубину | Ребристая пластина |

|---|---|---|---|

| 1 Рекомендуемая практика детализации | ✔ | ✔ | ✔ |

| 2 Опорная балка | Сварные швы | Сварные швы | Группа болтов |

| 3 Опорная балка | НЕТ | НЕТ | Ребристая пластина |

| 4 Опорная балка | Паутина на сдвиг | ||

| 5 Опорная балка | Сопротивление на выемке | НЕТ | Сопротивление на отметке |

| 6 Опорная балка | Локальная устойчивость балки с надрезом | НЕТ | Локальная устойчивость балки с надрезом |

| 7 Неограниченная опорная балка | Общая устойчивость балки с надрезом | НЕТ | Общая устойчивость балки с надрезом |

| 8 Соединение | Группа болтов | Группа болтов | Сварные швы |

| 9 Соединение | Торцевая пластина на ножнице | НЕТ | НЕТ |

| 10 Опорная балка / колонна | Ножницы и подшипники | ||

| 11 Сопротивление связыванию | Пластина и болты | ||

| 12 Сопротивление связыванию | Поддерживаемая стенка балки | ||

| 13 Сопротивление связыванию | Сварные швы | ||

| 14 Сопротивление связыванию | Опорная стенка колонны (UKC или UKB) | ||

| 15 Сопротивление связыванию | Несущая стена колонны (RHS или SHS) | ||

| 16 Сопротивление связыванию | НЕТ | НЕТ | Стена опорная колонна (CHS) |

Примечания: Проверки сопротивления изгибу, сдвигу, локальному и поперечному изгибу секции балки с надрезами включены в эту таблицу, поскольку обычно на этапе детализации устанавливаются требования к надрезам, после чего необходимо выполнить проверку уменьшенного сечения.

Соединения балки с балкой

Соединения балки с колонной

[вверху] Гибкие соединения концевой пластины

Концевая плита соединения балки с колонной и балки с балкой

Типичные соединения гибкой концевой пластины показаны на рисунке справа.Концевая пластина, которая может быть неполной или полной глубины, приваривается к опорной балке в мастерской. Затем балка привинчивается к опорной балке или колонне на месте.

Этот тип подключения является относительно недорогим, но имеет недостаток, заключающийся в том, что мало возможностей для настройки на месте. Габаритные длины балок должны изготавливаться в жестких пределах, хотя для компенсации допусков на изготовление и монтажных допусков можно использовать пакеты.

Торцевые пластины, вероятно, являются наиболее популярными из простых соединений балок, используемых в настоящее время в Великобритании.Их можно использовать с наклонными балками и выдерживать умеренные смещения в стыках балок с колоннами.

Сверло, пустотелые болты, глухие болты или другие специальные узлы используются для соединений с колоннами с полым сечением.

Детальные требования и проверки конструкции для соединений концевых пластин на частичную и полную глубину, которые применимы к соединениям балка с балкой, а также к соединениям балка с колонной, подробно описаны в «Зеленой книге» (SCI P358) . Сюда входят процедуры, рабочие примеры, детализация и таблицы проектных сопротивлений.

Также доступен инструмент для проектирования торцевой пластины.

Стандартные детали гибкой концевой пластины (концевые пластины полной и частичной глубины) показаны на рисунке ниже вместе с рекомендованными размерами и фитингами.

Стандартные соединения с гибкой концевой пластиной

| Опорная балка | Рекомендуемый размер концевой пластины b p × t p | Калибр для болтов p 3 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| До 533 UB | 150 × 10 | 90 | ||||||||||

| 533 UB и выше | 200 × 12 | 140 | ||||||||||

| ||||||||||||

| Опорная балка | Рекомендуемый размер концевой пластины b p × t p | Калибр для болтов p 3 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| До 533 UB | 180 × 10 | 90 | ||||||||

| 533 UB и выше | 200 × 12 | 110 | ||||||||

| ||||||||||

[вверху] Ребристые пластины

Соединения между балкой и колонной и балкой с балкой

Соединения с ребристыми пластинами экономичны в изготовлении и просты в установке.Эти соединения популярны, поскольку они могут быть самыми быстрыми соединениями для установки и преодоления проблемы общих болтов в двусторонних соединениях.

Соединение пластины оребрения состоит из отрезка пластины, приваренного в мастерской к опорному элементу, к которому на месте привинчивается поддерживаемая стенка балки, как показано на рисунке ниже. Между концом опорной балки и опорной стойкой есть небольшой зазор.

Соединения оребрения

При проектировании соединения пластин с оребрением важно определить соответствующую линию действия для сдвига.Есть две возможности: либо сдвиг действует на торце колонны, либо он действует вдоль центра группы болтов, соединяющих пластину оребрения с стенкой балки. По этой причине оба критических сечения должны быть проверены на наличие минимального момента, принимаемого как произведение вертикального сдвига и расстояния между лицевой стороной колонны (или стенки балки) и центром группы болтов. Затем оба критических сечения проверяются на результирующий момент в сочетании с вертикальным сдвигом. Из-за неопределенности момента, прилагаемого к пластине оребрения, сварные швы пластины с оребрением рассчитаны на полную прочность.

Соединения пластин с ребрами получают свою способность вращения в плоскости за счет деформации болта при сдвиге, деформации отверстий под болты в подшипнике и изгиба пластины с ребрами вне плоскости. Обратите внимание, что пластины оребрения с длинными выступами имеют тенденцию к скручиванию и выходу из строя из-за поперечного изгиба при кручении. Дополнительная проверка, учитывающая это поведение, включена в процедуры проектирования соединений пластин с оребрением.

«Зеленая книга» (SCI P358) содержит подробные требования, проверки конструкции и процедуры, применимые к конструкции пластин оребрения.Рабочие примеры и таблицы расчетных сопротивлений также приведены в этой публикации.

Также доступен инструмент для проектирования пластин с ребрами.

Детали соединений стандартной пластины оребрения

| Номинальная глубина опорной балки (мм) | Вертикальные линии крепления болтов n 2 | Рекомендуемый размер пластины оребрения (мм) | Расстояние между болтами по горизонтали, e 2 / e 2 или e 2 / p 2 / e 2 (мм) | Зазор, г h (мм) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| ≤610 | 1 | 100 × 10 | 50/50 | 10 | ||||||

| > 610 * | 1 | 120 × 10 | 60/60 | 20 | ||||||

| ≤610 | 2 | 160 × 10 | 50/60/50 | 10 | ||||||

| > 610 * | 2 | 180 × 10 | 60/60/60 | 20 | ||||||

| ||||||||||

* Для балок с номинальной глубиной более 610 мм отношение пролета к глубине балки не должно превышать 20, а расстояние по вертикали между крайними болтами не должно превышать 530 мм | ||||||||||

Растущий интерес к использованию S355 для пластин оребрения вызвал вопросы о жесткости таких пластин.

соединения — они еще номинально закреплены? Чтобы ответить на этот вопрос, BCSA и Steel for Life поручили SCI провести исследование, сравнивающее поведение соединений ребристых пластин с ребристыми пластинами S275 и S355.В исследовании сделан вывод, что до тех пор, пока соблюдается стандартизированная геометрия соединений, представленная в Зеленой книге, пластины с ребрами 10 мм в S355 классифицируются как номинально штифтовые соединения и могут использоваться в качестве альтернативы пластинам S275. Дополнительная информация доступна в статье в майском номере журнала NSC за 2018 год.

[вверху] Соединители колонн

Соединения

Соединения колонн в многоэтажной конструкции необходимы для обеспечения прочности и непрерывности жесткости по обеим осям колонн.Типичные соединения колонн с болтовым соединением, используемые для прокатных элементов двутаврового и полого сечения, показаны на рисунке справа.

Соединения обычно устанавливаются через каждые два или три этажа и обычно располагаются примерно на 600 мм над уровнем пола. Это обеспечивает удобную длину для изготовления, транспортировки и монтажа, а также обеспечивает легкий доступ с соседнего этажа для крепления на месте. Обеспечение стыков на каждом уровне этажа редко бывает экономичным, поскольку экономия материала колонны, как правило, намного перевешивается затратами на материал, изготовление и монтаж, обеспечивающими стыковку.

[вверху] Соединители накладки на болтах для двутавровых секций:

Для этого типа подключения есть две категории:

- тип подшипника

- без подшипников.

В стыковочном узле подшипника типа (см. Рисунок ниже) нагрузки передаются в прямом подшипнике от верхнего вала либо напрямую, либо через разделительную пластину. Соединение «несущего типа» — это более простое соединение, обычно имеющее меньше болтов, чем соединение без подшипника, и поэтому оно наиболее часто используется на практике.

При отсутствии сетевого натяжения можно использовать стандартное соединение, однако BS EN 1993-1-8 [1] требует, чтобы стыковые пластины и болты передавали не менее 25% максимальной сжимающей силы в колонка.

Для соединений подшипникового типа решающим фактором при проверке может быть сопротивление вязанию.

Стыки опорных стоек для двутавровых прокатных профилей

Соединения, относящиеся к категории без подшипников типа (см. Рисунок ниже), передают нагрузки через болты и стыковые пластины.Любой прямой подшипник между элементами игнорируется, соединение иногда детализируется физическим зазором между двумя валами. Конструкция безопорного стыка более сложна, поскольку все силы и моменты должны передаваться через болты и стыковые пластины. Для соединений ненесущего типа минимальные требования в BS EN 1993-1-8 [1] очень обременительны, поскольку основаны на грузоподъемности элемента, а не на приложенной силе.

Поскольку стыки обычно выполняются чуть выше уровня пола, момент от действия стойки считается незначительным.Однако следует учитывать моменты, возникающие в стыках, размещенных в других местах.

Соединители колонн ненесущие для двутавровых прокатных профилей

Стыки колонн должны удерживать соединенные элементы на одной линии, и, где это возможно, элементы должны быть расположены так, чтобы центральная ось материала стыка совпадала с центральной осью секций колонны над и под стыком.Если секции колонны смещены (например, для поддержания постоянной внешней линии), момент, связанный с эксцентриситетом, должен быть учтен в конструкции соединения.

Проверки конструкции, необходимые для соединений болтов на крышках колонн, а также процедуры, рабочие примеры, подробные требования и таблицы расчетных сопротивлений доступны в главе 6 «Зеленой книги» (SCI P358).

[вверху] Болтовые соединения «крышка и основание» или «торцевая пластина» для трубчатых и катаных двутавровых профилей

Соединение «крышка и основание» или «торцевая пластина»

Этот тип стыка, состоящий из пластин, которые привариваются к концам нижней и верхней колонн, а затем просто скрепляются болтами на месте, обычно используется в трубчатых конструкциях, но также может использоваться для открытых секций.

Самая простая форма соединения показана на рисунке справа и является удовлетворительной, если концы каждого вала подготовлены так же, как для стыков подшипникового типа. Следует учитывать возможность реверсирования нагрузки в дополнение к требованиям устойчивости во время монтажа и привязки.

Несмотря на то, что они широко используются, трудно продемонстрировать, что соединения крышки и основания соответствуют требованиям BS EN 1993-1-8 [1] , пункт 6.2.7.1 (14). Если используются эти типы стыков, обычной практикой является обеспечение того, чтобы пластины были толстыми, а болты располагались близко к фланцам, чтобы увеличить жесткость соединения.Могут использоваться удлиненные пластины с болтами за пределами профиля секции. Если стыки крышки и опорной плиты расположены вдали от точки фиксации, следует уделить особое внимание обеспечению соответствующей жесткости, чтобы конструкция элемента не стала недействительной.

Соединения колонн «крышка и основание» или «торцевая пластина» рассматриваются в главе 6 «Зеленой книги» (SCI P358). Приведены подробные требования, процедуры проектирования, рабочие примеры и таблицы проектных сопротивлений.

[вверх] Основания колонн

Типовые основания колонн

Типовые основания колонн, как показано на рисунке справа, состоят из одной угловой пластины, приваренной к концу колонны и прикрепленной к фундаменту с помощью четырех прижимных болтов.Болты залиты в бетонное основание в установочных трубках или конусах и снабжены анкерными пластинами для предотвращения выдергивания. В пространство под плитой заливается высокопрочный раствор (см. Рисунок ниже).

Такие основания колонн часто подвергаются только осевому сжатию и сдвигу. Однако подъем и горизонтальный сдвиг могут быть расчетным случаем для оснований колонн в подкрепленных отсеках.

Болты крепления основания колонны

Соединение с основанием колонны

Пример срезной втулки

Простая прямоугольная или квадратная опорная плита почти повсеместно используется для колонн простой конструкции.Опорная плита должна быть достаточного размера и прочности, чтобы передавать осевое сжимающее усилие от колонны к фундаменту через материал подстилки, не превышая местного несущего сопротивления фундамента.

Доступен инструмент для проектирования опорной плиты.

Основания колонн обычно предназначены для передачи усилия от колонны на опорную плиту при прямом опоре. Прижимные системы предназначены для стабилизации колонны во время строительства и противодействия любому поднятию в отсеках с раскосами.В некоторых случаях предполагается, что небольшой горизонтальный сдвиг также переносится прижимными болтами.

[вверху] Горизонтальный перенос сдвига

Способ передачи горизонтальных поперечных сил на фундамент недостаточно изучен. Некоторые проектировщики проверяют сопротивление прижимных болтов и обеспечивают их надлежащую заделку. Эта практика успешно применяется для оснований портальной рамы, которые несут значительный сдвиг.

Скрепленные отсеки могут иметь относительно высокие поперечные силы.Проектировщики могут предпочесть приварку срезного патрубка к нижней стороне опорной плиты, хотя выемка может усложнить заливку фундамента, и необходимо уделить особое внимание операции заливки цементным раствором. Методы проектирования, охватывающие этот тип деталей, приведены в «Зеленой книге» (SCI P398).

Сдвиг между концом колонны и опорной пластиной будет передаваться сварными швами между колонной и опорной пластиной. Сварные швы могут быть нанесены только на стенку или вокруг частей профиля — обычно оказывается, что сопротивление сварного шва более чем адекватно для умеренных сил сдвига.

[вверху] Соединения жесткости

Типовое соединение распорок с косынкой

Крепежные элементы включают в себя плоские поверхности, уголки, швеллеры, двутавровые и полые секции. Крепежные устройства могут включать в себя элементы жесткости, работающие только на растяжение или как на растяжение, так и на сжатие. В большинстве случаев элемент жесткости прикрепляется болтами к косынке, которая сама приваривается к балке, к колонне или, как правило, приваривается к балке и ее концевому соединению, как показано на рисунке справа.

Системы жесткости обычно анализируются исходя из предположения, что все силы пересекаются по осевым линиям стержня. Однако реализация этого предположения в деталях соединения может привести к соединению с очень большой косынкой, особенно если распорка неглубокая или крутая. Часто удобнее расположить пересечения стержней, чтобы получилось более компактное соединение, и локально проверять влияние вводимых эксцентриситетов.

Соединения жесткости обычно выполняются с помощью болтов без предварительного натяга в отверстиях с зазором.По крайней мере теоретически это допускает некоторое движение в соединении, но на практике это игнорируется в ортодоксальной конструкции. В некоторых случаях движение при реверсе может оказаться неприемлемым — в этих обстоятельствах следует использовать предварительно загруженные соединения.

Общий процесс проектирования:

- Определите путь нагрузки через соединение

- Сделайте соединение таким образом, чтобы обеспечить реализацию проектного замысла элементов, например: балочные соединения остаются номинально закрепленными

- Учитывать влияние любого значительного эксцентриситета

- Проверьте компоненты в соединении.

Штифтовое соединение для трубчатого элемента связи

Правила проектирования для определения сопротивления косынки приведены в «Зеленой книге» (SCI P358).

Также доступен инструмент для проектирования косынок.

[вверху] Специальные соединения

Из соединений стальных конструкций для простой конструкции, показанных выше, обычно получается наиболее экономичный стальной каркас. Отказ от этих подключений неизбежно приведет к увеличению общей стоимости.Увеличение затрат на чертежи, изготовление и монтаж может составить более 100%, если нестандартные соединения образуют большинство используемых соединений.

Часто можно избежать необходимости в специальных соединениях, разумно подбирая размеры элементов. Конструкция с минимальным весом вряд ли окажется наиболее рентабельной. Поэтому хорошей экономической практикой является обеспечение возможности размещения стальных конструкций с осевыми линиями на установленных решетках. По возможности верхние полки балок должны быть на постоянном уровне, но это менее критично с точки зрения стоимости, чем эксцентриковые соединения.

При проектировании специальных соединений можно использовать модифицированную версию одного из стандартизованных соединений, указанных в Зеленой книге, при условии дополнительных проверок конструкции. Принципы проектирования и правила определения размеров компонентов, приведенные в Зеленой книге, должны быть включены в проект соединений в максимально возможной степени.

Типичные примеры ситуаций, когда требуются специальные соединения, представлены в «Зеленой книге» (SCI P358).

[вверх] Список литературы

- ↑ 1.0 1,1 1,2 1,3 1,4 1,5 1,6 1,7 BS EN 1993-1-8: 2005. Еврокод 3: Проектирование металлоконструкций. Дизайн стыков, BSI

- ↑ 2,0 2,1 2,2 NA согласно BS EN 1993-1-8: 2005. Национальное приложение Великобритании к Еврокоду 3: Проектирование стальных конструкций. Дизайн стыков, BSI

- ↑ Публикация ECCS № 126 Европейские рекомендации по проектированию простых соединений в стальных конструкциях.J. P. Jaspart et al. 2009 г.

- ↑ BS EN 1991-1-7: 2006 + A1: 2014. Еврокод 1: Воздействие на конструкции. Общие действия. Случайные действия. BSI

- ↑ NA + A1: 2014 к BS EN 1991-1-7: 2006 + A1: 2014. Национальное приложение Великобритании к Еврокоду 1: Воздействие на конструкции. Общие действия. Случайные действия. BSI

[вверх] Дополнительная литература

- Руководство конструктора по металлу, 7-е издание. Редакторы Б. Дэвисон и Г. В. Оуэнс. Институт стальных конструкций 2012, Глава 27

- Архитектурный дизайн из стали — Требилкок П. и Лоусон Р. М., опубликованные Spon, 2004 г.

[вверх] Ресурсы

Инструменты для проектирования соединений:

[вверху] См. Также

Болтовые соединения не так просты, как кажется

Их можно увидеть везде, куда ни глянь.От массивных стальных конструкций, образующих мост Золотые Ворота, до сложной внутренней работы старинных швейцарских часов — болтовые соединения доминируют в нашем мире.

Предположим, что болт 1 / 4-20 деформируется при растягивающей нагрузке 2,85 тысячи фунтов. Если болт ¼-20 длиной 1/2 дюйма затягивается с предварительным усилием 2,4 тысячи фунтов, удерживая вместе две стальные пластины 1/4 дюйма, насколько большую растягивающую силу вы можете приложить к соединению?

0,45 тысячи фунтов? — Нет, все сложнее. Настоящий ответ — 2,66 тысячи фунтов!

Но как это возможно? Ответ кроется в физике болтового соединения.

Основной принцип болтовых соединенийСначала нам нужно посмотреть, что на самом деле делает болт.

Хорошо, я знаю, болт скрепляет две или более вещи вместе, но как?

Когда вы затягиваете болт, вы фактически его растягиваете. Помните, что винт — это простая машина, и приложение крутящего момента к болту приводит к его затяжке. По мере того, как он сужается, происходят 3 ключевые вещи.

- Болт растягивается

- Закрепляемые детали сжимаются

- Нагрузка на резьбу гайки увеличивается (как на болте, так и на гайке), увеличивая нормальное усилие на резьбу и увеличивая силу трения сопротивление

Это некоторые из ключевых факторов при проектировании болтовых соединений.

Нагрузка на болтТаким образом, если болт растягивается, очевидно, что на него действует нагрузка. Степень предварительной нагрузки на болт зависит от того, что именно скрепляется болтами, и от предполагаемого использования. Как правило, вы можете использовать следующие

= 75% контрольной нагрузки для непостоянных соединений, многоразовые крепежные детали

= 90% контрольной нагрузки для постоянных соединений

И, конечно же, испытательная нагрузка — это просто растяжение площадь болта, умноженная на предел прочности.

Где

= испытательная нагрузка

= область растяжения

= испытательная прочность

ПРЕДУПРЕЖДЕНИЕ : Это, вероятно, одно из наиболее изменчивых условий при проектировании болтового соединения. Некоторые соединения следует затягивать до предела текучести болта. Воспользуйтесь книгой, например, «Машиностроительный дизайн» Шигли или «Руководством по машинному оборудованию», чтобы убедиться, что вы используете правильное значение.

ПРЕДУПРЕЖДЕНИЕ : Не используйте это для фланцевых соединений! Вы действительно не знаете жесткость стержня, потому что соединение не опирается на болт.Доступны таблицы для болтового соединения фланцевых соединений.

Жесткость болтаПричина того, что болтовое соединение может выдерживать такую большую нагрузку, заключается в относительной жесткости болта и деталей, которые крепятся болтами. Давайте сначала посмотрим на жесткость болта, а затем на жесткость стержня.

Жесткость болта зависит от ряда факторов, а именно:

- Диаметр резьбы болта

- Диаметр болта без резьбы

- Длина резьбовой части

- Длина резьбовой части

- Материал болта

Сам по себе болт можно рассматривать как собственную пружинную систему.Есть пружина для части без резьбы и пружина для части с резьбой. Чтобы найти жесткость болта, нам нужно оценить болт с точки зрения жесткости пружины (сколько силы требуется, чтобы растянуть или сжать на определенное расстояние) для этих воображаемых пружин, включенных последовательно.

Сначала необходимо определить жесткость пружины для резьбовой части.

Где

= площадь растяжения

E = модуль упругости (в основном жесткость пружины)

= длина резьбовой части.

Жесткость пружины для части без резьбы рассчитывается таким же образом.

Где

= площадь болта без резьбы

E = модуль упругости (в основном жесткость пружины)

= длина участка без резьбы.

Теперь нам нужно объединить эти пружинные константы.

Помните, что последовательно соединенные пружины складываются как обратная сумма обратных величин. Уравнение выглядит так.

Итак, жесткость пружины болта равна

Итак, теперь, когда мы знаем, насколько жестким является болт, нам нужно взглянуть на элементы, которые крепятся болтами.

Жесткость стержняСуставная жесткость — это так просто, как кажется. В принципе, насколько мягкий сустав? Вы скрепляете вместе две стальные пластины? Прокладка есть? Вы прикручиваете дерево к стали?

Формула жесткости стержня приведена ниже. Вывести это несложно, но мы просто дадим вам формулу. Это будет применяться к каждой усеченной вершине.

Где

= номинальный диаметр

= диаметр поверхности шайбы

= модуль упругости материала

И у нас есть две детали, прикручиваемые болтами.Итак, снова представьте, что материалы, скрепляемые болтами, представляют собой последовательно соединенные пружины. Когда вы затягиваете болт, вы в основном сжимаете обе пружины одновременно. Каждая пружина имеет разное сопротивление сжатию, называемое жесткостью пружины (k).

Если пружины включены последовательно, мы можем заменить их одной пружиной с одной постоянной пружиной. Для этого мы инвертируем сумму обратных чисел, как это было сделано для болта.

Теперь у нас есть жесткость стержня, которая говорит нам, насколько мягкие элементы ().

Жесткость соединения: сочетание жесткости болта и элементаБолт и элементы расположены параллельно, поэтому эти жесткие пружины просто складываются. Общая жесткость соединения составляет.

Это важная вещь, которую нужно знать о болтовых соединениях, поскольку она сообщает инженеру, какая именно нагрузка принимает на себя болт, а какая — на элементы.

Теперь мы можем посмотреть, какую нагрузку принимает болт после предварительной нагрузки и после приложения внешней нагрузки.

Почему внешняя нагрузка может быть такой большой?Для данного соединения при растяжении величина нагрузки, которую принимает болт, является лишь частью нагрузки на соединение. Это имеет смысл, потому что мы только что выяснили, что нагрузка распределяется между стержнями и самим болтом. Величину нагрузки, которую принимает на себя болт, вычислить несложно.

Где

= нагрузка болта

= жесткость болта

= жесткость стержня

= внешняя нагрузка

= предварительная нагрузка болта

Словами, нагрузка на болт равна величине распределенной внешней нагрузки болтом плюс предварительная нагрузка болта.Простой. Мощный.

Он мощный, если посмотреть на. Этот параметр иногда упрощается до «С». Это процент нагрузки, которую несет болт.

Таким образом, если параметр равен только 0,10, то только 10% внешней растягивающей нагрузки воспринимается болтом! Остальное несут участники!

Не забывайте смотреть на физику

Легко потеряться в математике и забыть о реальном мире. Если болт принимает только 10% нагрузки на конкретное соединение, тогда я мог бы оказать невероятную нагрузку на соединение, не повредив болт, верно?

Неправильно!

Помните, что если вы нагружаете соединение достаточно сильным натяжением, соединение разъединяется.Когда соединение разъединяется, вся нагрузка ложится на болт, что очень быстро приводит к его выходу из строя.

Мы рассчитали нагрузку на болт выше. Нагрузка на стержень составляет

, где

= нагрузка стержня

= жесткость болта

= жесткость стержня

= внешняя нагрузка

= предварительная нагрузка болта

Когда соединение разъединяется, значение будет равно нулю, Таким образом, решая для P, в результате допустимая нагрузка будет

ПодробностиНе верите? Давайте посмотрим на детали анализа.

Допустим, у вас болт ¼-20 SAE класса 5. Это то, что вы обычно найдете на аппаратном острове в Home Depot. Характеристики этого болта ниже

- Прочность при испытании = 85 фунтов на квадратный дюйм

- Предел текучести = 92 фунтов на квадратный дюйм

- Модуль упругости = 30e6 фунтов на квадратный дюйм

- Максимальная прочность = 120 фунтов на квадратный дюйм