видео-инструкция по монтажу своими руками, чертежи, особенности самодельных конструкция, фото

Шлакоблок – универсальный строительный материал для возведения зданий и ограждений. Многие застройщики предпочитают своими руками изготовить такие блоки удобного размера и гарантированного качества при минимальных финансовых затратах.

При самостоятельном изготовлении мы ограничимся только специальной формой.Отметим, что пустотелые блоки из цемента или граншлака, то есть отходов литейного дела, а также других наполнителей многофункциональны: они максимально приглушают звуки и хорошо удерживают тепло.

При изготовлении шлакоблоков в заводском производстве применяют особые металлические формы, прессы и вибростолы.

Содержание

- 1 Особенности емкости для шлакоблоков

- 1.1 Габариты

- 1.2 Правила изготовления

- 2 Виды форм для изготовления шлакоблоков

- 2.1 Разборные из дерева

- 2.2 Из металла

- 2.3 Самодельный станок

- 3 Вывод

Особенности емкости для шлакоблоков

На фото – размеры стандартного блока.

Габариты

Стандартные шлакоблоки размерами 390х190х188 мм в продаже соседствуют с полублоками меньших габаритов — 390х120х188 мм.

Но в самодельных шлакоблоках размер мы выберем наиболее нам подходящий. Однако такие свободные размеры не должны слишком укрупнять и отягощать изделия, иначе будет трудно работать. То есть масса блока пусть будет не более 20 кг.

К слову, увеличение размеров блока экономит раствор при кладке, а уменьшение – значительно облегчает строительство. И все же цена 1 метра кладки остается почти неизменной. В связи с этим профессионалы считают оптимальными блоки размерами 330х145×330 мм.

Статьи по теме:

- Размер шлакоблока

- Забор из шлакоблока: фото-примеры

- Шлакоблоки своими руками

Правила изготовления

- Отклонения в высоте формы должны быть не более 5 мм.

- Соразмерные пластины фанеры, металла, гетинакса годятся для разделительных деталей.

- Заметим, что расстояние между поперечинами соответствует длине блоков, их ширина – толщине.

- Деревянные элементы надо покрасить масляной краской, отталкивающей влагу и облегчающей извлечение шлакоблоков из формы.

- Чтобы готовый блок легко извлекался из формы, ее лучше сделать разборной, а вместо дна подложить пленку.

Виды форм для изготовления шлакоблоков

Качественно сделанная форма приемлемых размеров удержит бетонный раствор до полного затвердения.

Разборные из дерева

Форма для шлакоблока в виде носилок рассчитана на отливку 3 шлакоблоков.

В домашнем производстве данных блоков удобны деревянные формы, которые проще изготовить.

- Такая конструкция — элементарная опалубка, в которую мы заливаем цементную смесь.

- Чтобы изготовить форму–оснастку, нужны строганные доски шириной с высоту шлакоблока. А длина их до 2 метров — с досками длиннее и работать труднее.

- Затем поперечинами из коротких досок делим основу на отдельные ячейки, в которых образуются шлакоблоки.

Две крайние поперечины входят в задвижные 7 мм пазы для соединения с продольными досками.

- Целесообразно эти детали поставить на фиксаторы — задвижные пазы. Эти разделительные пластины можно также установить в выпиленные в длинных досках выборы.

- В самодельные формы для шлакоблока поставим металлические цилиндры, куски труб или обычные пластиковые бутылки, наполненные водой (чтобы в растворе не всплыли),тяжелые бутылки из-под шампанского (9 штук) с толстыми прочными стенками для образования пустот в блоках.

- Дно формы можно застелить целлофаном.

Установим бутылки в раствор для образования пустот.

Совет!

Для беспрепятственного снятия сырого шлакоблока с емкости обязательным условием для образователя пустот является его конусность.

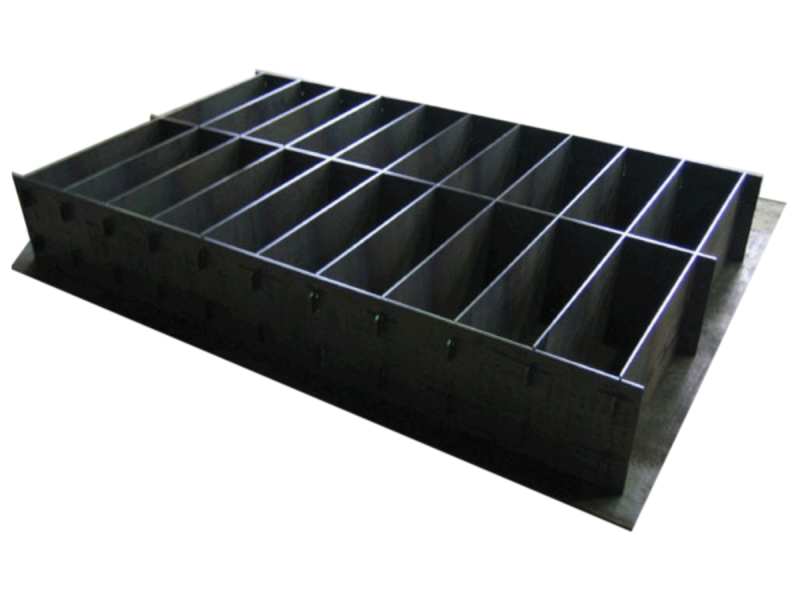

Из металла

На фото – грамотно сделанная металлическая емкость.

Сварные металлические ячейки с перегородками делаем по типу обычной опалубки или аналога из дерева. Кстати, из такой металлической оснастки шлакоблоки доставать проще и легче, особенно, если предварительно ее смазать отработанным маслом.

Кстати, из такой металлической оснастки шлакоблоки доставать проще и легче, особенно, если предварительно ее смазать отработанным маслом.

Инструкция по изготовлению металлической емкости и ее применению:

- целесообразно использовать листовой металл от 3-х мм толщины;

- из него вырежем матрицу по размерам шлакоблока, но с запасом в 5 см для неизбежной утрамбовки;

- далее формируем сквозной удобный короб без дна;

Обратите внимание!

Все сварочные швы делаем снаружи, чтобы шлакоблок получился гладким.

- резиновая обивка по периметру основания предохранит края блока от деформаций;

- для усиления устойчивости к коробу с торца приварим тонкие профильные трубы;

Схема металлической формы

- при изготовлении самодельных блоков в этих формах мы используем мягкий раствор с увеличенным количеством воды;

- через пару часов раствор схватится, и мы разберем конструкцию, оставив блоки сохнуть уже в свободном состоянии.

Самодельный станок

Покупать промышленный станок не всегда оправдано

Схема самодельного стола-вибратора: 1-двигатель; 2-груз балансирующий; 3-шкив.

Мастера сконструировали самодельные станки для домашнего производства шлакоблока. Они оснащены вибрирующими устройствами, что максимально ускоряет процесс: изготовление без ожидания застывания бетона.

Застройщики используют 2 варианта:

- вибростол;

- формочку мотором, при этом даже не переворачиваем форму, чтобы достать сформированный шлакоблок.

Наиболее простой такой самодельный блочный станок-ящик собран по схеме «несушка». Он состоит из формовочной матрицы — ящика без дна и вибратора сбоку на стенке. Данный вибратор можно изготовить из любого маломощного электродвигателя на 150 Вт (например, от стиральной машины).

У ящика обязательно есть ручки, чтобы после формирования шлакоблока форма легко снялась, нисколько не повредив сам слепок.

Вывод

Застройщики иногда отливают бетонит в уникальных трансформерах.

Самыми оптимальными являются разборные формы.

- Для самостоятельного изготовления блоков мы сделаем формы из листовой стали либо струганной доски.

- Пустоты по форме предпочтительнее круглые.

- Данная емкость рассчитана на получение одновременно нескольких блоков.

- Преимуществами самостоятельного изготовления блоков является то, что мы сами контролируем качество блоков и экономим на строительстве.

Самодельные шлакоблоки идеально подходят для капитального строительства и ремонта: материал не тяжёлый и теплоёмкий. Обзаведясь такой емкостью, можем смело приступать к производству шлакоблоков для собственных нужд. А видео в этой статье ознакомит с нюансами работы.

Как сделать форму для изготовления блоков своими руками

Покупка готовых песчано-цементных блоков с доставкой связана с большими затратами. Но их можно отливать на месте с помощью деревянных форм, изготовить которые сможет любой взрослый человек.

Понадобится

Материалы:

- бруски из дерева разных размеров;

- отрезки деревянной доски разной длины;

- металлические уголки;

- гвозди и шурупы;

- пластиковая труба;

- дверные ручки;

- цемент, песок и вода.

Инструменты: рулетка и маркер, ножовка по дереву, молоток, дрель, емкость для замеса раствора и строительный мастерок.

Процесс изготовления деревянной формы для отливки пустотелых песчано-цементных блоков

Нам понадобятся деревянные бруски шириной 3 и 5 см, отрезки досок 16×15 и 28×15 см. Размеры заготовок зависят от размеров блоков, которые мы собираемся отливать, и могут быть другими.

Из этих заготовок и 4-х металлических уголков длиной 15 см с помощью гвоздей собираем четырехугольный короб. В двух углах прибиваем гвоздями бруски шириной 3 см и длиной 15 см. К противоположной стороне по центру вертикально крепим гвоздями брус шириной 5 см и длиной 15 см.

Ставим короб на доску и переносим на нее внутренний контур короба. Переносим короб на 2 рядом уложенные доски. Снаружи короба по длинным сторонам укладываем на доски бруски, выступающие по сторонам за габариты короба. На концы брусков укладываем поперек 2 бруска покороче. По углам бруски прибиваем к доскам.

Переносим короб на 2 рядом уложенные доски. Снаружи короба по длинным сторонам укладываем на доски бруски, выступающие по сторонам за габариты короба. На концы брусков укладываем поперек 2 бруска покороче. По углам бруски прибиваем к доскам.

Переворачиваем сборку и к основанию из двух досок прибиваем поперек два бруска. Переносим внутренний контур короба на доски и убираем его.

Находим точку, отстоящую от ближайшей поперечной линии контура на 4 см и от боковой линии на 5 см. Устанавливаем симметрично этой точке пластиковую трубу диаметром 6 см и переносим на доски ее наружный контур. Эту процедуру повторяем и с другой стороны.

Высверливаем корончатым сверлом контуры пластиковых труб в досках. Вставляем в полученные отверстия пластиковые трубы до упора в столешницу и на уровне верха досок проводим маркером на трубах поперечные кольца.

Болгаркой выполняем систему прорезей от торцов труб до нанесенных поперечных колец. По кольцам болгаркой выполняем по кругу небольшие углубления.

Нагреваем конец труб с прорезями газовой горелкой, вставляем их с лицевой стороны в отверстия в досках, загибаем полученные язычки на доски в виде ромашек и прибиваем гвоздями к доскам. Сверху в трубы вбиваем заподлицо кружки, вырезанные из досок.

Ставим на место короб. К его крышке и бокам прибиваем дверные ручки.

Смачиваем короб, дно и крышку водой. Замешиваем в емкости раствор из цемента, песка и воды. Заполняем им форму, периодически уплотняя раствор в форме встряхиванием.

После заполнения формы раствором, уплотняем и разглаживаем раствор по верху формы. Выдерживаем раствор короткое время в форме, затем переворачиваем на 180 градусов, вытаскиваем основание формы с двумя пластиковыми трубами и откладываем в сторону.

На короб сверху устанавливаем крышку и, придерживая ее пальцами, осторожно удаляем короб. На площадке остается блок с пустотами в виде двух сквозных отверстий и наружных замков.

Смотрите видео

Как сделать формы для бетона из дерева

К

Ли Уоллендер

Ли Валлендер

Ли имеет более чем двадцатилетний практический опыт реконструкции, ремонта и улучшения домов, а также дает советы по благоустройству дома более 13 лет.

Узнайте больше о The Spruce’s Редакционный процесс

Обновлено 14.08.22

Яцек Кадай / Getty Images

Обзор проекта

Формование бетона стало проще для домашних мастеров с помощью деревянных форм, которые создают идеальную форму. Вместо того, чтобы укладывать бетон на место, вы можете залить бетон в удобном месте, например, во внутреннем дворике или в гараже. Вам даже не придется беспокоиться о том, чтобы загладить поверхность шпателем. Форма делает большую часть работы за вас. Бетон отливается в перевернутом виде, поэтому гладкое дно формы становится верхом бетона.

Сделать бетонную форму из дерева просто и понятно. Если вы сделаете этот шаг правильно, большая часть процесса кастинга уже сделана за вас.

Начните с поверхности с покрытием

Древесина без покрытия обычно используется для изготовления больших форм для бордюров и фундаментов домов. После затвердевания бетон относительно легко отделяется от дерева. Но использование дерева с гладкой поверхностью еще больше облегчит освобождение. Для этого идеально подходит плита МДФ толщиной 3/4 дюйма, покрытая меламином.

Для этого идеально подходит плита МДФ толщиной 3/4 дюйма, покрытая меламином.

Используйте недорогую одноразовую древесину

После использования для формования бетона меламиновая плита часто слишком покрыта коркой бетона, чтобы ее можно было использовать повторно. Меламиновая плита недорога и может быть утилизирована после использования.

Использовать разделительный агент

Чтобы облегчить отделение бетона от формы, покройте поверхность разделительным составом. Кулинарный спрей, моторное масло, растительное масло и средство для мытья посуды, смешанные с водой (в соотношении 1:10) — это лишь некоторые из антиадгезивов, доступных в доме. Или вы можете использовать продукт, предназначенный исключительно для этой цели, например, полуперманентный герметик на силиконовой основе в виде спрея или кистью и

Использовать открытые съемные застежки

При сборке формы используйте крепежные детали, которые легко снять. Винты идеально подходят для изготовления формы, потому что их можно вывернуть. Головы тоже должны быть открыты. Если головка крепежа заглублена в бетон, вы не сможете получить к ней доступ, чтобы снять ее. Ввинчивайте крепежные детали лицом к лицу — нет необходимости утопать их в карманных отверстиях.

Винты идеально подходят для изготовления формы, потому что их можно вывернуть. Головы тоже должны быть открыты. Если головка крепежа заглублена в бетон, вы не сможете получить к ней доступ, чтобы снять ее. Ввинчивайте крепежные детали лицом к лицу — нет необходимости утопать их в карманных отверстиях.

Оборудование/инструменты

- Циркулярная пила

- Монтажный пистолет

- Аккумуляторная дрель

- Сверла и драйверы

- 2 хомута

- 1 мраморный или шариковый подшипник

- Резиновые перчатки

Материалы

- 1 белая меламиновая панель МДФ, стандартная: 3/4 дюйма на 4 фута на 8 футов

- 22 1-дюймовых шурупа для гипсокартона

- Силиконовый герметик

Обрежьте меламиновую плиту по размеру

С помощью циркулярной пилы разрежьте меламиновую плиту размером 4 на 8 футов на следующие части:

1 шт. 24 дюйма на 48 дюймов

2 штуки 3 дюйма на 48 дюймов

2 штуки 3 дюйма на 25 1/2 дюйма

Наконечник

Чтобы свести к минимуму сколы на меламиновой поверхности, используйте пильное полотно с мелкими зубьями и установите глубину пропила чуть ниже глубины пропила (около 7/8 дюйма).

Прикрепите длинные боковые стенки к основанию пресс-формы

Положите большую меламиновую доску на рабочую поверхность меламиновой стороной вверх. Поместите две 48-дюймовые боковые стенки на край и рядом с большой меламиновой доской; их меламиновая сторона должна быть обращена внутрь. Удерживайте их на месте с помощью стержневых зажимов.

Добавьте длинные боковые стенки к основанию пресс-формы

Просверлите шесть равноотстоящих направляющих отверстий на каждой боковой стенке. Следуйте с 1-дюймовыми винтами для гипсокартона. Плотно закрутите каждый винт, чтобы боковая стенка плотно прилегала к основанию.

Добавьте короткие боковые стенки в форму

Поместите две 25-1 / 2-дюймовые боковые стенки на край и рядом с большой меламиновой доской. Как и в случае с длинными стенами, их меламиновые стороны должны быть обращены внутрь. Начните с направляющих отверстий, затем добавьте пять шурупов на каждую боковую стенку.

Совет

Если у вас есть стержневые зажимы длиннее 48 дюймов, используйте их, чтобы удерживать боковые стенки на месте во время завинчивания. В противном случае используйте стену в качестве упора, чтобы удерживать форму на месте.

Скошить углы

Надев перчатки, нанесите по 1/4–1/2 дюйма силиконового герметика в каждый внутренний угол формы (всего восемь углов). Окуните шарик или подшипник в воду. Нарисуйте его вниз по каждому углу, чтобы создать плавную кривую.

Удаление излишков герметика

После того, как силиконовый герметик высохнет, удалите две полоски излишков силикона на каждом углу. Подцепите конец полоски ногтем. Снимите лишнюю бусину и выбросьте ее.

Изготовление древесно-зернистого бетона

Чтобы отлить бетон с текстурой древесных волокон, вам нужно будет сделать промежуточный шаг — отлить полиуретановую резиновую форму из дерева. Это связано с тем, что при литье бетона образуется негатив материала формы. Если бы вы отливали древесину напрямую, все впадины — текстура древесины, отверстия и сучки — выделялись бы рельефно.

Если бы вы отливали древесину напрямую, все впадины — текстура древесины, отверстия и сучки — выделялись бы рельефно.

Как сделать легкие бетонные блоки?

В сегодняшней статье мы поговорим о как сделать легкобетонные блоки . Один из самых популярных лозунгов нашего времени — «Сделай сам». Для мелкосерийных строительных работ в хобби-целях можно самостоятельно производить облегченные блоки и вносить модификации в декоративных или функциональных целях.

Как изготовить легкие бетонные блоки для использования в проходах, каминах, внутренней отделке? Причина, по которой мы выбрали легкие блоки, заключается в том, что традиционные блоки слишком тяжелые и изготавливаются для использования в промышленных условиях. Теперь давайте начнем объяснять, как вы можете сделать свой собственный легкий блок с помощью очень простого рецепта.

Легкие блоки получают путем смешивания бетона с вулканическим стеклом, называемым перлитом. Количество этой пористой породы, используемой в качестве заполнителя, может варьироваться в зависимости от типа проекта, который вы будете выполнять. Если вы собираетесь использовать его в помещении или в среде, на которую не будут влиять погодные условия, вы можете максимально облегчить смесь. Если вы собираетесь использовать его на открытом воздухе, полезнее будет смесь средней массы.

Количество этой пористой породы, используемой в качестве заполнителя, может варьироваться в зависимости от типа проекта, который вы будете выполнять. Если вы собираетесь использовать его в помещении или в среде, на которую не будут влиять погодные условия, вы можете максимально облегчить смесь. Если вы собираетесь использовать его на открытом воздухе, полезнее будет смесь средней массы.

Сначала начните генерировать воду для затворения. Добавьте пять галлонов воды в блендер. Если вы хотите производить цветные блоки, на этом этапе можно добавить красители. Если вы не хотите, чтобы все блоки были одного цвета, вам нужно будет приготовить несколько разных типов воды для затворения. Если у вас нет миксера и вы собираетесь смешивать вручную, можно приготовить смесь с водой несколько раз, соблюдая пропорции.

Добавить цементную пасту Вылейте приготовленную смесь воды и красителей в цемент. Можно сказать, что для нашего рецепта легкого бетона будет достаточно 94-килограммового мешка цемента. Не забывайте перемешивать при добавлении цемента и не высыпать за один раз больше половины мешка. В противном случае консистенция смеси может быть не такой, как хотелось бы. После добавления в смесь всего цемента можно приступать к приготовлению перлитов.

Можно сказать, что для нашего рецепта легкого бетона будет достаточно 94-килограммового мешка цемента. Не забывайте перемешивать при добавлении цемента и не высыпать за один раз больше половины мешка. В противном случае консистенция смеси может быть не такой, как хотелось бы. После добавления в смесь всего цемента можно приступать к приготовлению перлитов.

Материалом, наиболее утяжеляющим бетонную смесь, является песок. Так как мы хотим производить легкие бетонные блоки, мы будем использовать как можно меньше песка. Мы рекомендуем 22 литра песка для самой легкой смеси. Вы можете добавить еще одно ведро песка, чтобы получить более прочные блоки. Чем тяжелее ваши изделия, тем они долговечнее. Поэтому убедитесь, что вы получаете соотношение, которое соответствует потребностям вашего проекта.

Добавить Перлит Перлит — легкий заполнитель. Наполните пять ведер перлитом. Каждый раз выливайте только одно ведро смеси и хорошо перемешивайте.