Виды испытаний металлов — компания Ауремо / Auremo

Актуальность

С целью контроля качества производства применяются различные виды испытаний металлов (химические, физические, механические и другие). Главная задача таких исследований — сравнительный анализ характеристик по заданным параметрам. Так, испытания на усталость металла проводятся с целью определения пределов выносливости материала в определенных условиях эксплуатации. Как правило, для этого проводятся нагрузки по циклической схеме.

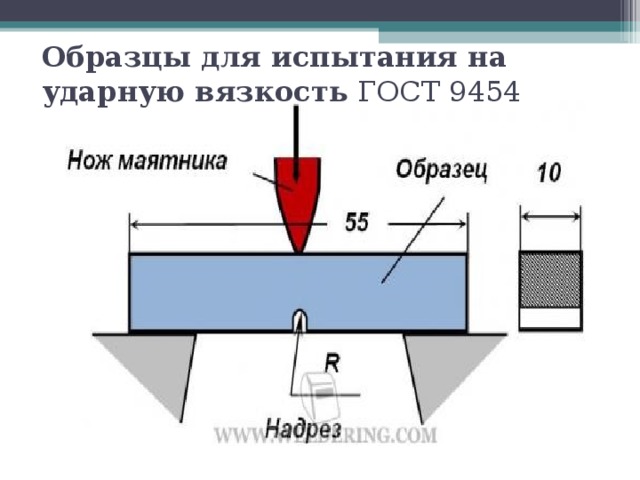

Одним из важнейших параметров конструкционных элементов выступает прочность, которую проверяют, в том числе, проведением испытаний металлов на изгиб с помощью растягивающих и сжимающих напряжений. Способ проведения такого вида исследования качеств материала регламентирует ГОСТ 14019–80. Определяя стойкости к ударным (динамическим) нагрузкам, используют испытания на ударную вязкость металла, особенность которых заключается в понижении температуры тестируемого образца.

Не меньшей распространенностью могут похвастаться испытания металлов на разрыв или растяжение. Данное исследование направлено на определение предела упругости материала, текучести, прочности и его относительного удлинения, а также сужения. Еще одним методом тестирования металлов и сплавов является определение твердости по общепринятым шкалам:

Данное исследование направлено на определение предела упругости материала, текучести, прочности и его относительного удлинения, а также сужения. Еще одним методом тестирования металлов и сплавов является определение твердости по общепринятым шкалам:

·Бринеллю;

·Роквеллу;

·Виккерсу.

Проводятся следующие неразрушающее тестирование металлов химическое, механическое, технологическое, металлографическое. Цель тестирования состоит в том, чтобы оценить качество материала, определить его эксплуатационные характеристики.

Механические методыМеханические методы выявляют устойчивость сплавов к различного рода нагрузкам, дают информацию о прочности и пластичности материала. Тестирование проводиться в условиях либо постепенного повышения напряжений (статической нагрузки), либо ударного нагружения (динамической нагрузки).

Испытание на растяжение. Стандартный образец имеет установленные ГОСТом параметры: для круглого образца длина равна l0d; для плоского образца длина равна 11, З площади поперечного сечения образца, выраженного в мм2. Тестирование проходит на специальном станке. Образец растягивается вдоль оси до разрыва, с автоматической записью диаграммы деформации.

Тестирование проходит на специальном станке. Образец растягивается вдоль оси до разрыва, с автоматической записью диаграммы деформации.

Испытание на твёрдость. Если сплав отличается твердостью (закаленная сталь), а также для тонколистовых сталей твердость определяют по Роквеллу, вдавливая в образец шарик диаметром 1,59 мм или алмазный конус. Показатель твердости по Роквеллу HR можно перевести в показатель твердости по Бринеллю Н. В. по специальным таблицам. Для углеродистых сталей с пределом прочности 400 — 1000 МПа есть зависимость между твердостью по Бринеллю Н. В. и пределом прочности при растяжении: 0 = 0,36 НВ.

Испытание на изгиб. Испытание определяет способность листового металла деформироваться согласно заданной форме. Образец вырезают из листа без обработки поверхности и изгибают на специальном прессе.

Испытание на удар (испытание на хрупкость). Испытание проводят на специальных маятниковых копрах, помещая туда стандартные образцы с надрезом. Этим испытанием определяют способность сплава противостоять действию динамических нагрузок. Чем пластичнее металл, тем выше устойчивость к ударным нагрузкам.

Этим испытанием определяют способность сплава противостоять действию динамических нагрузок. Чем пластичнее металл, тем выше устойчивость к ударным нагрузкам.

Испытания на усталость. Испытание определяет устойчивость к циклическим нагрузкам и вибрации, при которых материал не разрушается. Обычно применяется машина для испытания на усталость при изгибе. Цилиндрический образец подвергаются действию нагрузок сжимающих и растягивающих.

Испытания на ползучесть.Это испытание определяет устойчивость материала к длительной нагрузке при повышенной температуре. Длительность испытания составляет несколько тысяч часов. Надежные результаты получают лишь на специальном оборудовании с точным контролем температуры образца и точным контролем изменений размеров.

Испытания на излом. Образец с шейкой разрушается ударом, полученный излом рассматривают под микроскопом, выявляя включения, поры, волосовины. Этот тест позволяет оценить размер зерна, толщину закаленного слоя, глубину цементации.

Микроскопическое исследование. Контроль структуры излома проводится металлургическим или поляризационным микроскопом. Излом материала исследуют, выявляя включения, поры, волосовины. Этот тест позволяет оценить размер и форму зерен, фазовые соотношения, толщину закаленного слоя, глубину цементации.

Радиографическое исследование. Это метод часто применяют для контроля качества сварных швов. На полученной рентгенограмме выявляют поры, сегрегацию и трещины. Проведя облучение в двух перпендикулярных проекциях, можно точно определить расположение дефекта.

Магнитно-порошковый контроль пригоден для ферромагнитных материалов — сплавов никеля, железа, кобальта. Поверхностные и некоторые виды внутренних дефектов ферромагнитных материалов удается выявить нанесением магнитного порошка на намагниченный образец.

Химические методыХимическим испытанием определяется точность химического состава, присутствие или отсутствие необходимых примесей. При травлении поверхность металла подвергают действию химических растворов для выявления пористости, сегрегации и т. п. Наличие примесей серы и фосфора удается обнаружить методом контактных отпечатков, при котором поверхность образца прижимается к сенсибилизированной фотобумаге.

При травлении поверхность металла подвергают действию химических растворов для выявления пористости, сегрегации и т. п. Наличие примесей серы и фосфора удается обнаружить методом контактных отпечатков, при котором поверхность образца прижимается к сенсибилизированной фотобумаге.

Метод спектроскопического анализа позволяют оперативно проводить качественное определение малых количеств примесей, которые невозможно обнаружить другими химическими методами. С помощью таких приборов, как полихроматоры, квантометры, квантоваки анализируют спектр образца, после чего индикатор указывает процентный состав исследуемого металла.

Испытание металлов на статический изгиб

При работе с металлическими конструкциями и сварными швами необходимо точно знать, как они себя поведут в тех или иных условиях. Механические испытания металлов проводят по нескольким характеристикам. Это пластичность металла, его устойчивость к разнообразным механическим и внешним воздействиям, и его устойчивость. Испытания на изгиб на специально оборудованных стендах может проводить аккредитованная испытательная лаборатория, которая имеют все необходимые разрешения на проведение такого вида работ.

Испытания на изгиб на специально оборудованных стендах может проводить аккредитованная испытательная лаборатория, которая имеют все необходимые разрешения на проведение такого вида работ.

ГОСТ 6996 регламентирует проведение испытания сварных швов на статический изгиб.

С помощью этого ГОСТа можно определить, насколько хорошо изделие способно принимать требуемый от предмета изгиб. Эту характеристику можно определить, наблюдая, в какой именно момент появится первая трещина, и как быстро она будет увеличиваться. Характеризуется углом изгиба α.

Для проведения такого теста используют специальные гидравлические и механические устройства, которые дают на образец требуемое усилие.

Как проходит отбор образцов для тестов

Берутся заготовки одного, либо несколько видов: квадратный, круглый, прямоугольный или многоугольный вид сечения. Если толщина проката составляет меньше, чем 25 мм, то отбираются заготовки номинальных размеров. В том случае, когда толщина по номиналу будет больше, чем 25 мм, то вводится новый стандарт, который применим именно к этому виду изделия.

В том случае, когда толщина по номиналу будет больше, чем 25 мм, то вводится новый стандарт, который применим именно к этому виду изделия.

Все кромки образца должны быть заглажены, но угол закругления должен быть не более, чем 0,1 от толщины тестируемого металла. По ГОСТу 2789-73 можно допустить небольшую шероховатость, но не более, чем 40мкм. Исключения допустимы, но разрешены при отдельно прописанных указаниях к конкретным металлическим изделиям, причем испытание на изгиб должно быть проведено заранее. Следует учесть, что нормативные документы оговаривают количество тестируемых образцов, чтобы результаты исследований можно было признать корректными.

Методика тестирования образцов

В зависимости от того, какой тип изделия будет тестироваться и какой вид соединения используется, тестирование может отличаться.

- Испытание сгибанием до регламентированного документами угла.

- Испытание сведением изделия до параллельности его сторон.

- Испытание, когда стороны образца сводятся вплотную друг к другу.

Тесты проводят до появления первой трещины на изделии, а все показания снимаются до того, как уберут нагрузку со стенда. Во время обработки результатов описывается состояние кромки образца, его наружной поверхности, а далее сравнивается с требованиями нормативных документов. Полученные данные вносят в протокол испытаний, указывая характеристика тестируемого образца: размеры, марка металла, а также условия, в которых проводили исследования.

Лаборатория «КазЭкспертПром» аккредитована и оборудована всем необходимым для проведения испытаний.

Испытание на изгиб – Руководство AHSS

Испытание на растяжение нельзя использовать для определения способности к изгибу, поскольку это разные режимы отказа. Разрушение при изгибе, как и в других режимах, ограничено локальной формуемостью, поскольку только самая внешняя поверхность должна превышать критерии разрушения.

ASTM E290 A-26 , ISO 7438 I-8 и JIS Z2248 J-5 являются некоторыми из общих стандартов, которые описывают испытания металлов. В тесте на трехточечный изгиб поддерживаемый образец нагружается в центральной точке и сгибается под заданным углом или до тех пор, пока испытуемый образец не сломается. Разрушение определяется размером и частотой трещин и дефектов на внешней поверхности, допускаемых спецификацией материала или конечным пользователем.

Переменные в этом испытании включают расстояние между опорами, радиус изгиба индентора (иногда называемого толкателем или формирователем), угол нагружения, который останавливает испытание, определяется ли угол нагружения под нагрузкой или после пружинения, и размер и частота трещин, приводящих к отказу.

Для автомобильных приложений все чаще используется спецификация испытаний VDA238-100 V-4 . Здесь размер образца, радиус наконечника пуансона, расстояние между роликами и радиус роликов ограничены, чтобы ограничить изменчивость результатов. На рис. 1 показана схема теста.

На рис. 1 показана схема теста.

Рис. 1. Схема испытания на изгиб в соответствии с VDA238-100 с определением угла изгиба.

В этом видеоролике, любезно предоставленном Universal Grip Company, U-5 описываются опорные ролики в тесте VDA238-100.

Расчет угол изгиба не всегда однозначен. Формулы гибки, подобные приведенной в VDA238-100, предполагают идеальный контакт между листовым металлом и радиусом пуансона. Однако существуют экспериментальные данные, свидетельствующие о том, что этот контакт происходит не всегда, особенно в марках AHSS.

На рис. 2 представлен пример тестирования DP600, в котором радиус пуансона больше радиуса изогнутого листа, что приводит к физическому разделению пуансона и листа. L-12

Это физическое разделение также влияет на стандартизированные характеристики изгибаемости. Обычной мерой изгибаемости является отношение радиуса пуансона к толщине листа, r ПУАНСОН /t. В более высоких классах прочности, где вероятно возникновение такого отрыва пуансона и листа, это может привести к переоценке того, насколько безопасна конструкция, когда радиус пуансона может быть значительно больше (менее жестким), чем более узкий, более экстремальный радиус, фактически испытанный на Лист.

Обычной мерой изгибаемости является отношение радиуса пуансона к толщине листа, r ПУАНСОН /t. В более высоких классах прочности, где вероятно возникновение такого отрыва пуансона и листа, это может привести к переоценке того, насколько безопасна конструкция, когда радиус пуансона может быть значительно больше (менее жестким), чем более узкий, более экстремальный радиус, фактически испытанный на Лист.

Рис. 2: DP600 после тестирования согласно VDA238-100. Обратите внимание, что радиус пуансона больше, чем радиус изогнутого листа, что приводит к разделению. L-12

Кроме того, испытания на изгиб не всегда дают круглую изогнутую форму листа и постоянную толщину вокруг наконечника пуансона, особенно при испытании марок стали с пределом прочности при растяжении 980 МПа и выше, которые имеют низкую способность к деформационному упрочнению. На рис. 3 видно выраженное уплощение и утончение листа ниже наконечника пуансона после изгиба, происходящее в основном на стороне, противоположной растянутому на растяжение пуансону. Попытки воспроизвести это явление в моделировании не увенчались успехом, поскольку лежащий в его основе механизм еще полностью не изучен.

Попытки воспроизвести это явление в моделировании не увенчались успехом, поскольку лежащий в его основе механизм еще полностью не изучен.

Рис. 3: Поведение при сплющивании и утончении после гибки. L-12

Результаты испытаний на изгиб обычно представляются как наименьшее R/T (отношение между радиусом штампа и толщиной листа), которое приводит к изгибу без трещин. Многие сталелитейные компании сообщают о минимальных пределах испытаний на изгиб для различных марок стали, а некоторые автопроизводители также включают минимальные требования к испытаниям на изгиб в свои спецификации. У разных сталелитейных компаний и автопроизводителей могут быть разные методы и/или требования к испытаниям на изгиб, поэтому важно понимать эти требования и процедуры, чтобы лучше согласовать характеристики материала с проектными и технологическими ожиданиями заказчика. Методы испытаний могут включать изгиб на 60°, 90°, 180°, а также различные радиусы, материалы штампа, скорости и т. д.

д.

На рис. 4 показаны протравленные поперечные сечения различных степеней изгиба либо с радиусом 0T (плоская складка), либо с радиусом 0,5T для справочных целей.

Рисунок 4: Протравленные поперечные сечения различных марок. Верхний ряд слева: изгиб 0T DP350/600; Верхний ряд справа: изгиб 0Т HSLA450/550; Внизу слева: изгиб 0,5Т TRIP 350/600; Нижний центр: колено 0T TRIP 350/600; Внизу справа: изгиб 0,5Т DP 450/800. К-1

Испытание на изгиб — TWI

Испытание на изгиб — это простой и недорогой качественный тест, который можно использовать для оценки как пластичности, так и прочности материала. Он часто используется в качестве контроля качества стыковых сварных соединений, имея преимущество простоты как испытательного образца, так и оборудования.

Нет необходимости в дорогостоящем испытательном оборудовании, образцы для испытаний легко подготовить, а испытание можно, при необходимости, провести в цеху в качестве проверки качества для обеспечения постоянства производства.

В тесте на изгиб используется образец, согнутый в трех точках под заданным углом.

Наружная часть изгиба сильно пластически деформирована, так что любые дефекты или охрупчивание материала будут видны из-за преждевременного разрушения образца.

Испытание на изгиб может быть свободным или направленным.

Испытание на управляемый изгиб, при котором образец оборачивается вокруг шаблона определенного диаметра, является типом испытания, указанным в процедуре сварки и квалификационных требованиях к сварщику. Например, это может быть требование ASME IX, ISO 9.606 и ISO 15614, часть 1.

Поскольку управляемое испытание на изгиб является единственной формой испытания на изгиб, указанной в квалификационных требованиях к сварке, только оно и будет рассматриваться в этой статье.

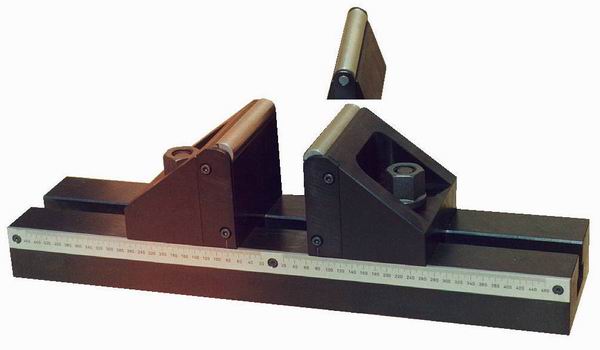

Типовые приспособления для испытаний на изгиб показаны на рис. 1(a) и 1(b) .

TWI предлагает ряд услуг по сварке для наших промышленных участников, включая консультационные услуги по сварке и помощь в области технологий сварки.

TWI является организацией, основанной на промышленном членстве. Эксперты TWI могут предоставить вашей компании расширение ваших собственных ресурсов, а также инженерно-консультационные услуги. Наши специалисты стремятся помочь промышленности повысить безопасность, качество, эффективность и прибыльность во всех аспектах технологии соединения материалов. Промышленное членство в TWI в настоящее время распространяется на более чем 600 компаний по всему миру, охватывающих все отрасли промышленности.

Вы можете узнать больше, связавшись с нами по телефону:

оборудование На рис. 1(b) показана машина для испытания на управляемый изгиб, работающая по тому же принципу, что и трубогиб сантехника

Деформация, прикладываемая к образцу, зависит от диаметра шаблона, вокруг которого находится образец. изогнут, и это связано с толщиной купона «t», обычно выражаемой как кратное «t», например, 3t, 4t и т. д.

Диаметр формирователя указан в стандарте испытаний и варьируется в зависимости от прочности и пластичности материала — диаметр формирователя изгиба для материала с низкой пластичностью, такого как полностью твердый алюминиевый сплав, может достигать 8t.

Рис. 2 Материал толщиной более 12 мм обычно испытывается с помощью испытания на боковой изгиб, при котором проверяется полная толщина сечения

По завершении испытания образец проверяется на наличие дефектов, которые могли открыться на растянутой поверхности. Большинство спецификаций считают дефект длиной более 3 мм причиной браковки.

Для стыковой сварки и квалификационных испытаний сварщиков образцы для гибки могут быть ориентированы поперек или параллельно направлению сварки.

Поперечные образцы толщиной менее 12 мм обычно испытывают при растяжении корня или поверхности сварного шва. Материал толщиной более 12 мм обычно испытывается с использованием испытания на боковой изгиб, при котором проверяется полная толщина сечения,

Если толщина материала слишком велика, чтобы можно было согнуть всю секцию, технические условия позволяют взять несколько более узких образцов при условии, что испытывается вся толщина материала. Обычно большинство спецификаций на сварку требуют, чтобы из каждого образца, сваренного встык, были взяты два образца корневого и двух торцевых изгибов или четыре боковых изгиба.

Обычно большинство спецификаций на сварку требуют, чтобы из каждого образца, сваренного встык, были взяты два образца корневого и двух торцевых изгибов или четыре боковых изгиба.

Образец с изгибом поперечной поверхности выявит любые дефекты на поверхности, такие как чрезмерная подрезка или несплавление боковой стенки вблизи крышки. Поперечный изгиб корня также отлично подходит для выявления отсутствия срастания или проникновения корня. Поперечный боковой изгиб проверяет всю толщину сварного шва и особенно хорош для выявления несплавления боковой стенки и несплавления корня в стыковых соединениях с двойным V-образным вырезом. Эта ориентация образца также удобна для испытания наплавки, когда легко обнаруживаются любые хрупкие области вблизи линии сплавления.

Образцы с продольным изгибом обрабатываются для включения всей ширины сварного шва, как ЗТВ, так и части каждого основного металла. Их можно сгибать лицевой стороной, основанием или стороной на растяжение, и они используются там, где существует разница в механической прочности между двумя основными металлами или основным металлом и сварным швом. Тест легко выявит любые поперечные дефекты, но он менее хорош для выявления продольно ориентированных дефектов, таких как несплавление или проплавление.

Тест легко выявит любые поперечные дефекты, но он менее хорош для выявления продольно ориентированных дефектов, таких как несплавление или проплавление.

Несмотря на то, что испытание на изгиб простое и понятное, существуют некоторые особенности, которые могут привести к тому, что испытание будет недействительным.

При вырезании образца из контрольного сварного шва эффекты резки не должны влиять на результат. Таким образом, необходимо удалить ЗТВ после газовой резки или нагартованного металла, если образец подвергается резке.

Обработка или шлифование лицевой стороны и основания образца для испытаний на изгиб сварного шва является нормальным явлением, чтобы уменьшить эффект повышения напряжения, который они могли бы иметь. Острые углы могут привести к преждевременному выходу из строя и должны быть закруглены до максимального радиуса 3 мм.

Края образцов поперечного изгиба из труб малого диаметра будут испытывать очень высокие растягивающие напряжения при растяжении внутреннего диаметра, что может привести к разрыву краев образца.

Сварные соединения с неоднородными свойствами, такие как соединения из разнородных металлов или где прочность сварного шва и основного металла существенно различается, могут привести к «заострению» гнутого образца. Это когда большая часть деформации происходит в более слабом из двух материалов, который поэтому испытывает чрезмерную локальную деформацию, которая может привести к преждевременному разрушению.

Соединение разнородных металлов, где один из основных металлов имеет очень высокую прочность, является хорошим примером того, где это может произойти, и подобные пики можно увидеть в полностью сваренных соединениях из алюминиевого сплава.

В этих случаях испытание на изгиб роликом, показанное в Рис. 1(b) , является лучшим методом проведения испытания на изгиб, поскольку каждый компонент образца подвергается одинаковой деформации, а пики в значительной степени устраняются.

Связанные характеристики

БС ЕН ИСО 5173 | Разрушающие испытания сварных швов металлических материалов — испытания на изгиб |

АСМЭ IX | Квалификация сварщика и пайки |

АСТМ Е190-92 | Испытание на пластичность сварных швов с направленным изгибом |

Эта статья была написана Gene Mathers .