Твердость HRC. Число твердости инструментов и крепежа.

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество. Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал. Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла — определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

| Болты и винты | Гайки | Шайбы | ||||||||||||||

| Классы прочности |

8.8 |

10.9 | 12.9 |

8 |

10 |

12 |

Ст. | Зак.ст. | ||||||||

| d<16 мм | d>16 мм | d>16 мм | ||||||||||||||

| Твердость по Роквеллу, HRC | min | 23 | 23 | 32 | 39 | 11 | 19 | 26 |

29. 2 2

|

20.3 | 28.5 | |||||

| max | 34 | 34 | 39 | 44 | 30 | 36 | 36 | 36 | 23.1 | 40.8 | ||||||

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы |

43. |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 |

52. 4 4

|

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 |

78. 3 3

|

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 |

90. 6 6

|

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 |

99. 2 2

|

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 |

25. 6 6

|

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 |

34. 2 2

|

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 |

42. 1 1

|

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | - | 47.5 |

| 500 | - | 48.2 |

| 520 | - | 49.6 |

| 540 | - |

50. 8 8

|

| 560 | - | 52.0 |

| 580 | - | 53.1 |

| 600 | - | 54.2 |

| 620 | - | 55.4 |

| 640 | - | 56.5 |

| 660 | - | 57.5 |

| 680 | - | 58.4 |

| 700 | - | 59.3 |

| 720 | - |

60. 2 2

|

| 740 | - | 61.1 |

| 760 | - | 62.0 |

| 780 | - | 62.8 |

| 800 | - | 63.6 |

| 820 | - | 64.3 |

| 840 | - | 65.1 |

| 860 | - | 65.8 |

| 880 | - | 66.4 |

| 900 | - |

67. 0 0

|

| 1114 | - | 69.0 |

| 1120 | - | 72.0 |

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Соотношение твердости по Роквеллу и Бринеллю различных изделий.

Статьи о продукции 19.11.2020 10:40:56

Дмитрий

Спасибо за статью, как раз то, что искал) Хотел удостовериться, что взял нормальные отвертки, а не фуфлыжные)

02. 04.2020 17:33:07

04.2020 17:33:07

Лабораторная работа №1 Измерение твердости металлов по методам Бринелля и Роквелла

Цель работы – научиться самостоятельно

производить измерение твердости металлов

методами Бринелля и Роквелла.

Оборудование и материалы:

твердомеры Бринелля ТШ–2 и Роквелла ТК–2;

образцы для испытаний из мало-, средне- и высокоуглеродистой стали в отожженном и закаленном состоянии;

микроскоп для измерения диаметра отпечатка;

напильник, наждачная бумага.

Общие сведения

Твердость – это способность материала сопротивляться деформации в поверхностном слое при местном силовом контактном воздействии. В инженерной практике получили распространение методы вдавливания в поверхность исследуемого материала другого более твердого тела (наконечника) определенной формы. О твердости материала судят по величине отпечатка.

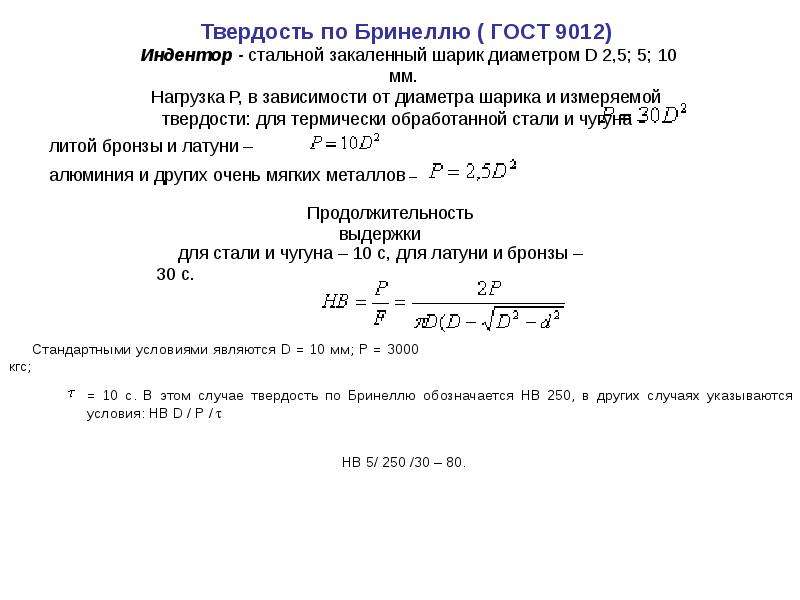

Измерение твердости материалов по методу Бринелля (ГОСТ 9012–59).

Испытание на твердость по Бринеллю производится вдавливанием в испытываемый образец стального шарика или шарика из твердого сплава диаметром D (1; 2; 2,5; 5; 10 мм) под действием нагрузки Р (1 – 3000 кгс) в течение определенного времени t (10 – 180 сек.).

Рисунок 1 – Схема измерения твердости по методу Бринелля

В результате вдавливания шарика на поверхности образца получается отпечаток (лунка). Отношение давления Р к поверхности полученного отпечатка (шарового сегмента) F дает число твердости, обозначаемое НВ:

кгс/мм2.

Поверхность F шарового сегмента:

,

где D – диаметр вдавливаемого шарика в мм; h – глубина отпечатка в мм. Так как глубину отпечатка h измерить трудно, а гораздо проще измерить диаметр отпечатка d, то целесообразно величину h выразить через диаметры шарика D и отпечатка d:

мм.

Тогда поверхность F шарового сегмента:

мм2,

а число твердости по Бринеллю будет характеризоваться формулой:

кгс/мм2.

Методика проведения испытания

Испытываемую деталь (образец) устанавливают на столик твердомера и подводят ее к наконечнику до упора, выбирая люфт. Приложение и снятие нагрузки производится автоматически при нажатии кнопки прибора.

Величину нагрузки Р, диаметр шарика D и время испытания t выбирают в зависимости от твердости испытуемого материала и толщины образца (таблица 1).

Таблица 2 – Выбор диаметра шарика и нагрузки в зависимости от твердости и толщины испытываемого образца

Материал | Интервал твердости в числах Бринелля | Минимальная толщина испытуемого образца, мм | Соотношение между нагрузкой Р и диаметром шарика D | Диаметр шарика D, мм | Нагрузка Р, кг | Выдержка под нагрузкой, сек. |

Черные металлы | 140 – 450 | От 6 до 3 4 до 2 Менее 2 | P=30D2 | 10,0 5,0 2,5 | 3000 750 187,5 | 10 |

То же | <140 | Более 6 От 6 до 3 Менее 3 | P=10D2 | 10,0 5,0 2,5 | 1000 250 62,5 | 10 |

Цветные металлы | >130 | От 6 до 3 4 до 2 Менее 2 | P=30D2 | 10,0 5,0 2,5 | 3000 750 187,5 | 30 |

То же | 35 – 130 | От 9 до 3 6 до 3 Менее 3 | P=10D2 | 10,0 5,0 2,5 | 1000 250 62,5 | 30 |

То же | 8 – 35 | Более 6 От 6 до 3 Менее 3 | P=2,5D2 | 10,0 5,0 2,5 | 250 62,5 15,6 | 60 |

Испытание считается действительным, если диаметр отпечатка лежит в пределах 0,24 D < d < 0,6 D. В других случаях испытания требуют корректировки.

Метод Бринелля позволяет измерять твердость в пределах от 8 до 450 единиц НВ стальным закаленным шариком и от 450 до 650 – шариком из твердого сплава.

Если при испытаниях Р = 3000 кгс, диаметр шарика D = 10 мм и продолжительность выдержки испытательного усилия t от 10 до 15 секунд получена твердость 200 кгс/мм2, то твердость обозначается 200 НВ.

Во всех остальных случаях, связанных с изменением условий измерения твердости, в обозначении обязательно указываются используемые диаметр шарика, нагрузка и время выдержки.

Например, 200 НВ 5/750/20, где D = 5 мм; Р = 750 кгс; t = 20 с; 200 – расчетное значение твердости.

При измерении твердости шариком из твердого сплава, твердость обозначается HBW/(500 HBW).

Методика подготовки образца и измерения отпечатка

Перед испытанием поверхность образца, в которую будет вдавливаться шарик, обрабатывают напильником и наждачной бумагой, чтобы она была ровной, гладкой и не было окалины или других дефектов.

Полученный отпечаток измеряют микроскопом в двух взаимно перпендикулярных направлениях, диаметр отпечатка определяется как среднее арифметическое из двух измерений.

Рисунок 2 – Отчет по шкале лупы

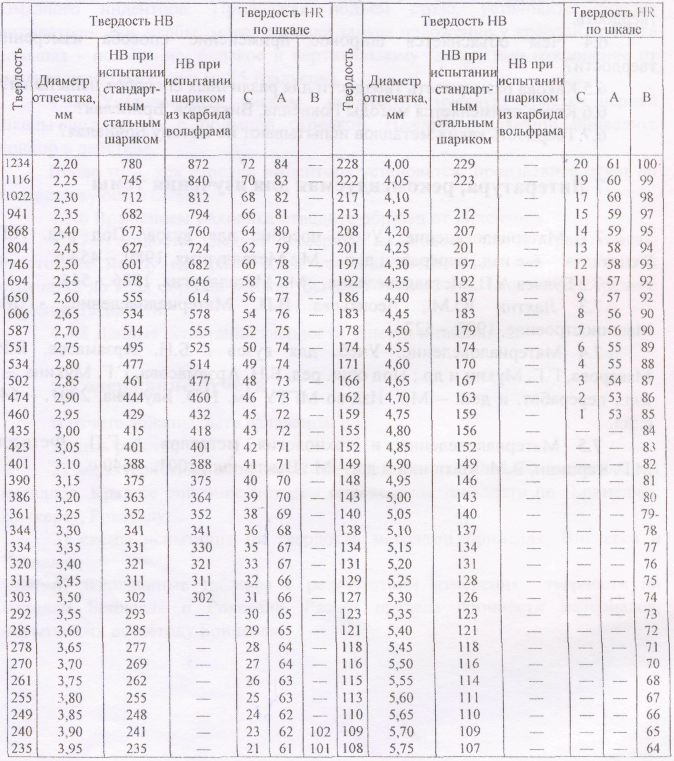

Чтобы не прибегать к длительным вычислениям твердости по приведенной выше формуле, на практике пользуются специальной таблицей, которая дает перевод диаметра отпечатка в число твердости НВ.

Для получения правильной характеристики твердости данного материала необходимо провести еще два повторных испытания на твердость того же образца и определить средний результат. При повторных испытаниях центр отпечатка должен находиться от центра соседнего отпечатка на расстоянии не менее двух диаметров шарика.

Измерение твердости материалов по методу Роквелла (ГОСТ 9013–59).

Для вдавливания в материал используют наконечник в виде алмазного или твердосплавного конуса с углом при вершине 120°, а также закаленного шарика диаметром 1,588 мм. Применение различных наконечников и усилий вдавливания позволяет использовать 3 способа измерения твердости по Роквеллу, которые обозначаются HRA, HRB, HRCэ.

Шариковый наконечник используется для измерения твердости металлов до 250 НВ. Наконечник в виде алмазного конуса используется для измерения твердости закаленных сталей и других очень твердых материалов. Применяемые на практике характеристики измерения твердости способами Роквелла приведены в таблице 2.

Таблица 2 – Выбор нагрузки и наконечника для испытаний

Примерная твердость по Виккерсу HV | Обозначение шкалы | Вид наконечника | Нагрузка Р, Н | Обозначение твердости по Роквеллу | Допускаемые пределы шкалы |

60 – 240 240 – 900 390 – 900 | В С А | Стальной шарик Алмазный конус Алмазный конус | 1000 1500 600 | HRВ HRCэ HRA | 25 – 100 20 – 67 70 – 85 |

Примечание. Для испытания неответственных деталей твердостью HRC 20 – 50 допускается применение наконечника из твердого сплава. | |||||

Последовательность операций по измерению твердости на твердомере Роквелла приведена на рисунке 3.

Рисунок 3 – Схема измерения твердости по методу Роквелла

Твердость по Роквеллу – число отвлеченное и выражается в условных единицах.

За единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0,002 мм.

Включить прибор и установить деталь (образец) на столик. Стрелки индикатора прибора находятся в произвольном положении.

Подвести деталь к наконечнику с помощью телескопического подъемника таким образом, чтобы, указатель маленькой стрелки индикатора совместился с красной точкой на его циферблате. На образец действует сила вдавливания Р0 = 980 Н. Индикатор внедряется на глубину h0.Поворотом внешнего кольца индикатора устанавливаем нулевое деление шкалы С подвижного циферблата напротив указателя большой стрелки. Прибор готов к измерению твердости.

Включаем автоматическое нагружение основным усилием P1. От воздействия общего усилия Р0+P1 стрелки индикатора приходят в движение.

После автоматического отключения основного усилия P1 по указанию большой стрелки фиксируется твердость на циферблате.

Опускаем столик с помощью телескопического устройства и снимаем образец.

Примечания:

твердость измеряется на поверхности очищенной от ржавчины, загрязнений, окалины;

измерения проводятся не менее трех раз и принимают среднее значение;

твердость по Роквеллу обозначают с учетом условий измерения: 58 HRCэ; 73 HRA; 85 HRB;

расстояние между центрами двух соседних отпечатков должно быть не менее четырех их диаметров, но не менее 2 мм.

Порядок проведения работы

Ознакомиться с устройством и принципом работы приборов для измерения твердости по Бринеллю и Роквеллу.

Выбрать метод измерения твердости и провести испытания образцов с различным содержанием углерода в отожженном и закаленном состояниях (марки сталей указываются преподавателем). Результаты испытаний внести в таблицы 3, 4.

Для двух образцов стали, указанных преподавателем, рассчитать твердость образцов НВ и сравнить ее с данными в таблицы 5.

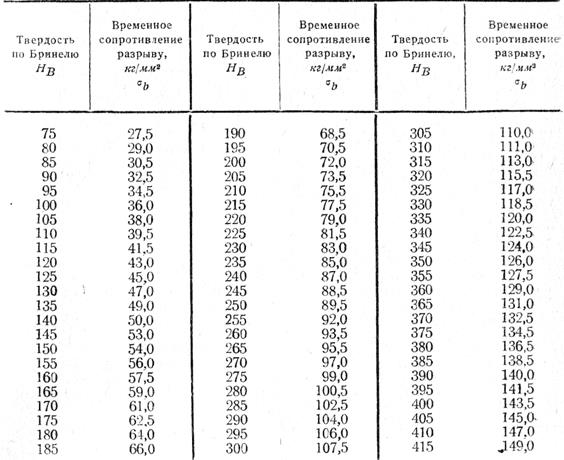

Определить приближенное значение временного сопротивления σв для сталей, испытанных на твердость по Бринеллю.

По результатам испытаний построить график изменения твердости в зависимости от содержания углерода в стали.

Таблица 3 – Протокол испытания на твердость по Бринеллю

№ п./п. | Условия испытания | Диаметр отпечатка, мм | Твердость, НВ | Временное сопротивл. σв, МПа | |||||||||

Материал | Диаметр шарика, мм | Нагрузка, кгс | Время выдержки, сек. | Толщина образца, мм | 1-й | 2-й | Ср. | ||||||

1 | |||||||||||||

2 | |||||||||||||

Таблица 4 – Протокол испытания на твердость по Роквеллу

№ п./п. | Материал | Условия испытаний | Твердость HR | Твердость, НВ | |||||||

Нагрузка, кгс | Тип наконечника | Шкала | 1 | 2 | 3 | Ср. | |||||

1 | |||||||||||

2 | |||||||||||

Таблица 5 – Соотношение чисел твердости, определенных различными методами

Диаметр отпечатка d, мм | При испытании вдавливанием | Временное сопротивление σв, МПа (углеродистые стали) | |||||

Стального шарика 10/3000 (на приборе типа Бринелля) НВ | алмазного конуса или стального шарика (на приборе типа Роквелла), при различных нагрузках | алмазной пирамиды (на приборе типа Виккерса) HV | |||||

150 кг (конус) HRC | 60 кг (конус) HRA | 100 кг (шарик) HRB | |||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | |

2,20 | 780 | 72 | 84 | — | 1124 | — | |

2,25 | 745 | 70 | 83 | — | 1116 | — | |

2,30 | 712 | 68 | 82 | — | 1022 | — | |

2,35 | 682 | 66 | 81 | — | 941 | — | |

2,40 | 653 | 64 | 80 | — | 868 | — | |

2,45 | 627 | 62 | 79 | — | 804 | — | |

2,50 | 601 | 60 | 78 | — | 746 | — | |

2,55 | 578 | 58 | 78 | — | 694 | — | |

2,60 | 555 | 56 | 77 | — | 650 | — | |

2,65 | 534 | 54 | 76 | — | 606 | — | |

2,70 | 514 | 52 | 75 | — | 587 | — | |

2,75 | 495 | 50 | 74 | — | 551 | 1780 | |

2,80 | 477 | 49 | 74 | — | 534 | 1720 | |

2,85 | 461 | 48 | 73 | — | 502 | 1650 | |

2,90 | 444 | 46 | 73 | — | 474 | 1600 | |

2,95 | 429 | 45 | 72 | — | 450 | 1550 | |

3,00 | 415 | 43 | 72 | — | 435 | 1490 | |

3,05 | 401 | 42 | 71 | — | 423 | 1440 | |

3,10 | 388 | 41 | 71 | — | 401 | 1395 | |

3,15 | 375 | 40 | 70 | — | 390 | 1350 | |

3,20 | 363 | 39 | 70 | — | 380 | 1305 | |

3,25 | 352 | 38 | 69 | — | 361 | 1265 | |

3,30 | 341 | 36 | 68 | — | 344 | 1225 | |

3,35 | 331 | 35 | 67 | — | 334 | 1195 | |

3,40 | 321 | 33 | 67 | — | 320 | 1155 | |

3,45 | 311 | 32 | 66 | — | 311 | 1115 | |

1 | 2 | 3 | 4 | 5 | 6 | 7 | |

3,50 | 302 | 31 | 66 | — | 303 | 1083 | |

3,55 | 293 | 30 | 65 | — | 292 | 1055 | |

3,60 | 285 | 29 | 65 | — | 285 | 1030 | |

3,65 | 277 | 28 | 64 | — | 278 | 995 | |

3,70 | 269 | 27 | 64 | — | 270 | 970 | |

3,75 | 262 | 26 | 63 | — | 261 | 945 | |

3,80 | 255 | 25 | 63 | — | 255 | 920 | |

3,85 | 248 | 24 | 62 | — | 249 | 895 | |

3,90 | 241 | 23 | 62 | 102 | 240 | 870 | |

3,95 | 235 | 21 | 61 | 101 | 235 | 845 | |

4,00 | 229 | 20 | 61 | 100 | 228 | 825 | |

4,05 | 223 | 19 | 60 | 99 | 222 | 800 | |

4,10 | 217 | 17 | 60 | 98 | 217 | 780 | |

4,15 | 212 | 15 | 59 | 97 | 213 | 760 | |

4,20 | 207 | 14 | 59 | 95 | 208 | 745 | |

4,25 | 201 | 13 | 58 | 94 | 201 | 720 | |

4,30 | 197 | 12 | 58 | 93 | 197 | 705 | |

4,35 | 192 | 11 | 57 | 92 | 192 | 690 | |

4,40 | 187 | 9 | 57 | 91 | 186 | 675 | |

4,45 | 183 | 8 | 56 | 90 | 183 | 660 | |

4,50 | 179 | 7 | 56 | 90 | 178 | 640 | |

4,55 | 174 | 6 | 55 | 89 | 174 | 625 | |

4,60 | 170 | 4 | 55 | 88 | 171 | 610 | |

4,65 | 167 | 3 | 54 | 87 | 166 | 600 | |

4,70 | 163 | 2 | 53 | 86 | 162 | 585 | |

4,75 | 159 | 1 | 53 | 85 | 159 | 575 | |

4,80 | 156 | 0 | 52 | 84 | 155 | 560 | |

4,85 | 152 | — | — | 83 | 152 | 550 | |

4,90 | 149 | — | — | 82 | 149 | 535 | |

4,95 | 146 | — | — | 81 | 148 | 525 | |

5,00 | 143 | — | — | 80 | 143 | 510 | |

5,05 | 140 | — | — | 79 | 140 | 500 | |

5,10 | 137 | — | — | 78 | 138 | 490 | |

5,15 | 134 | — | — | 77 | 134 | 486 | |

5,20 | 131 | — | — | 76 | 131 | 470 | |

5,25 | 128 | — | — | 75 | 129 | 462,5 | |

5,30 | 126 | — | — | 74 | 127 | 450 | |

5,35 | 123 | — | — | 73 | 123 | 440 | |

5,40 | 121 | — | — | 72 | 121 | 435 | |

5,45 | 118 | — | — | 71 | 118 | 425 | |

5,50 | 116 | — | — | 70 | 116 | 417,5 | |

5,55 | 114 | — | — | 68 | 115 | 412,5 | |

5,60 | 111 | — | — | 67 | 113 | 405 | |

5,65 | 109 | — | — | 66 | 110 | 390 | |

5,70 | 107 | — | — | 65 | 109 | 385 | |

5,75 | 105 | — | — | 64 | 108 | 380 | |

5,80 | 103 | — | — | 62 | 107 | 370 | |

5,85 | 101 | — | — | 61 | 106 | 365 | |

5,90 | 99 | — | — | 59 | 105 | 355 | |

5,95 | 97 | — | — | 58 | 104 | 350 | |

6,0 | 96 | — | — | 57 | 103 | 345 | |

Составление отчета

Отчет о проведенной работе должен содержать следующее:

Тему и цель работы.

Оборудование и материалы.

Вычерченные схемы испытаний.

Порядок проведения и заполненные протоколы испытания на твердость.

График изменения твердости в зависимости от содержания углерода в стали.

Выводы по работе?

Контрольные вопросы:

Какие металлы и сплавы (по твердости) испытывают по методу Бринелля, а какие по методу Роквелла?

Условия выбора наконечника и нагрузки.

Как обозначается твердость металла, испытанная по методу Бринелля?

Когда надо уменьшить нагрузку на алмазный конус до 60 кгс?

Как обозначается твердость металла, испытанная по методу Роквелла:

Р = 100 кгс, наконечник – шарик?

Р = 150 кгс, наконечник – алмазный конус?

Р = 60 кгс, наконечник – алмазный конус?

Лабораторная работа №2

Измерение твердости по Бринеллю — Энциклопедия по машиностроению XXL

ГОСТ 9012. Металлы. Методы испытаний. Измерение твердости по Бринеллю. [c.354]ГОСТ 22761. Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия. [c.354]

Согласно стандарту [35], измерения твердости по Виккерсу проводятся при нагрузках от 9,8 Н (1 кгс) до 980 Н (100 кгс). По схеме нагружения метод напоминает измерение твердости по Бринеллю, только в качестве индентора используется четырехгранная алмазная пирамида с углом между противоположными гранями 2,38 рад (136 ). Численное значение.твердости по Виккерсу (НУ) определяют по длине диагонали отпечатка, используя специальные таблицы, либо по формуле [35]. При измерении твердости необходимо, чтобы минимальная толщина покрытия была больше диагонали отпечатка в 1,2 раза. Методом Виккерса можно измерять твердость поверхностных слоев или покрытий толщиной до 0,03—0,05 мм [40]. Если толщина слоя не известна, то проводится несколько измерений при различных нагрузках до тех пор, пока при уменьшении нагрузки значения твердости не будут близки по своим значениям или совпадать. [c.26]

Для измерения твердости по Бринеллю применяют прессы с механическим или гидравлическим приводом и рычажные прессы ручного действия. Наибольшее распространение получили прессы с механическим приводом. [c.308]

При измерении твердости по Бринеллю для стали 20 при НВ [c.153]

ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю. [c.769]ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81). Металлы. Метод измерения твердости по Бринеллю. [c.111]

Измерение твердости по Бринеллю [c.112]

Измерение твердости по Бринеллю производится на специальном приборе — твердомере типа ТШ-2 или прессе. Метод измерения заключается во вдавливании стального закаленного шарика диаметром D в испытуемый образец под действием на- [c.112]

При измерении твердости по Бринеллю необходимо помнить следующее [c.116]

Как выбираются диаметр шарика и величина нафузки при измерении твердости по Бринеллю [c.125]

Зависимость точности определения интенсивности напряжений по твердости от величины деформации несущественна. Наибольшая точность обычно достигается при измерениях твердости по Бринеллю под достаточно большой нагрузкой. При измерении твердости по Виккерсу точность обыч- [c.87]

При измерении твердости по Бринеллю диаметр шарика D, значение нагрузки Р, продолжительность выдержки под нагрузкой и минимальную толщину испытуемого образца выбирают по табл. 2.8. Твердость испытуемых черных и цветных металлов не должна превышать 450 ед. [c.56]

Рекомендуемые параметры при измерении твердости по Бринеллю [c.56]

Техническая характеристика стационарных приборов для измерения твердости по Бринеллю [c.21]

Измерения твердости по Бринеллю широко применяются для оценки механических свойств металла труб с толщиной стенки более 20 мм (на поперечных образцах), литых деталей, заготовок для изготовления крепежных деталей и др. [c.21]

Измерения твердости по Бринеллю сводятся к измерению отпечатка, по которому либо по формуле, либо с помощью специальных таблиц определяется величина НВ. [c.21]

Первичным эталонным прибором для определения твердости по методу Бринелля является прибор с непосредственным приложением нагрузок. Набор грузов предусмотрен для создания всех стандартизированных нагрузок по ГОСТ 9012—59 Металлы. Измерение твердости по Бринеллю , начиная с 62,5 кгс (612,5 н). [c.121]

Измерение твердости по Бринеллю. Пределы измерений 8…450 — при вдавливании стального и 450…650 -при вдавливании твердосплавного шарика при температуре 20 10 °С. ГОСТ 9012-59 (в ред. 2003 г.) [c.455]

Вдавливание шарика. За меру твердости по Бринеллю НВ) принимают среднее сжимающее напряжение, вычисляемое условно на единицу поверхности сферического отпечатка диаметром d. Измерение твердости по Бринеллю при наличии соответствующего индентора может быть произведено на любой испытательной машине, пригодной для создания и точного измерения сжимающих нагрузок. Однако в больщинстве случаев применяют специальные приборы. [c.58]

Для устранения опасности продавливания образца насквозь или выпучивания краев испытуемые образцы для измерения твердости по Бринеллю должны иметь толщину не менее десятикратной глубины отпечатка. Расстояние от центра отпечатка до края образца должно быть не менее 2,Ы. Расстояние между центрами двух соседних отпечатков должно быть не менее 4,0d. [c.58]

При стандартном (ГОСТ 9012—59) измерении твердости по Бринеллю стальной шарик диаметром О вдавливают в испытуемый образец под нагрузкой Р, прило- [c.223]

Методика измерения установлена ГОСТ 9012—59 Измерения твердости по Бринеллю . [c.170]

ГОСТ 2999-75 (СТ СЭВ 470-77). Металлы и сплавы. Метод измерения твердости по Бринеллю. [c.80]

ГОСТ 9012—59 (СТ СЭВ 468—77). Металлы. Методы испытаний. Измерение твердости по Бринеллю. [c.80]

Измерение твердости по Бринеллю. При определении твердости по Бринеллю в плоскую поверхность металла вдавливают под постоянной нагрузкой стальной твердый шарик диаметром 2,5 5 и 10 мм (рис. 19). [c.25]

Измерение твердости по Бринеллю ГОСТ 9012—59, Роквеллу ГОСТ 9013—59, Виккерсу ГОСТ 2999—59 (табл. 6). [c.11]Каковы достоинства и недостатки методов измерения твердости по Бринеллю, Виккерсу, Роквеллу, Шрейнеру, Барону [c.125]

К статическим относятся способы измерения твердости по Бринеллю, Викерсу, Роквеллу, Кнупу к динамическим — способы измерения твердости по Шору, Шварцу, Бауману. Польди, Морину, Граве. [c.129]

Если измеряют твердость по Бринеллю, по Виккерсу и микротвердость, огибающая является прямой. При измерении твердости по Роквеллу — это кривая. Многочисленные эксперименты показали, что при измерении твердости по Бринеллю огибающая с достаточной точностью описывается уравнением- [c.83]

Измерение твердости по Бринеллю (ГОСТ 9012—59) выполняется вдавливанием стального закаленного шарика диаметром D в поверхность испытуемого изделия (образца) под действием нагрузки Р, приложенной в течение определенного времени. После удаления нагрузки измеряют диаметр отпечатка с1, остающегося на поверхности образца (рис. 2.3). В поверхностном слое под инден-тороы идет интенсивная пластическая деформация диаметр отпечатка тем меньше, чем выше сопротивление металла деформации, производимой индентором. Число твердости по Бринеллю НВ определяется отношением нагрузки Р к плош,ади поверхности отпечатка Fo-ru. Считают, что поверхность отпечатка представляет шаровой сегмент, поэтому Рот равна произведению большой окружности шарика на максимальную глубину отпечатка t. Пренебрегая образованием наплыва (или, наоборот, в.мятины) около краев отпечатка, глубину его можно выразить как [c.19]

Определение твердости металла элементов оборудования с помощью стационарных приборов при изготовлении, монтаже и ремонтах в большинстве случаев неосуществимо, поскольку нет возможности вырезки образцов или размещения детали на столике твердомера. Отечественной промышленностью выпускаются переносные приборы типа ТШП-4, ТКП-1, ТПП-2, ТОП-1 для измерения твердости по Бринеллю — НВ, Роквеллу — HR, Виккерсу — HV (табл. 2.13). Эти приборы закрепляются на деталях с помощью специальных захватов или струбцин. Нагрузка на индентор осуществляется с помощью механической передачи. [c.29]

Примечания 1. При измерении твердости по Бринеллю стальным шариком диаметром 10 мм под Haipys-кой Р = 29 420 Н (3000 кгс) с выдержкой 10… 15 с твердость обозначается символом НВ (например 200 НВ). При других условиях к символу НВ добавляется индекс, указывающий диаметр шарика (мм), нагрузку (кгс) и продолжительность выдержки (с), например 200 НВ 5/750/30. При измерении твердости твердосплавным шариком твердость обозначается символом HBW (например 600 HBW). [c.456]

Несмотря на несомненные преимущества перед методом измерения твердости по Бринеллю, непосредственное определение Я не нашло широкого применения ввиду неустраненной необходимости двухкратного эксперимента (вдавливание и отдельное измерение отпечатка). Однако несомненно, что работы П. В. Кубасова и П. Людвика по измерению твердости вдавли- [c.64]

Относительно небольшие нагрузки и малая глубина вдавливания индентора обусловливают необходимость более тщательной подгото1вки поверхности, чем в случае измерения твердости по Бринеллю. Образцы для замера твердости HV должны быть, как правило, отполированы и их поверхность должна быть свободна от наклепа. [c.231]

Стали и сплавы. Метод отбора проб для определения химтеского анализа Металлы. Методы испытаний. Измерение твердости по Бринеллю [c.163]

Металлы. Методы испытаний. Измерение твердости по Бринеллю. Станда1)т содержит основные определения и обозначения, условия измерения твердости, и.з.мерения твердости, контроль прибора, таблицу чисел твердости по Бринеллю при разных нагрузках в зависимости от диаметра отпечатка. [c.502]

Испытание на твердость по Бринеллю

Твердость — это характеристика материала, а не фундаментальное физическое свойство. Он определяется как сопротивление вдавливанию и определяется путем измерения постоянной глубины вдавливания.Проще говоря, при использовании фиксированной силы (нагрузки) и заданного индентора, чем меньше вдавливание, тем тверже материал. Значение твердости вдавливания получается путем измерения глубины или площади вдавливания с использованием одного из более чем 12 различных методов испытаний.

Узнайте больше об основах испытаний на твердость здесь. Метод испытания на твердость по Бринеллю , используемый для определения твердости по Бринеллю, определен в ASTM E10. Чаще всего он используется для испытания материалов со слишком грубой структурой или слишком шероховатой поверхностью для испытания с использованием другого метода испытаний, например, отливок и поковок. При испытаниях по Бринеллю часто используется очень высокая испытательная нагрузка (3000 кгс) и индентор диаметром 10 мм, так что полученное вдавливание усредняет большинство поверхностных и подповерхностных несоответствий.В методе Бринелля заданная испытательная нагрузка (F) применяется к твердосплавному шарику фиксированного диаметра (D), который удерживается в течение заданного периода времени, а затем удаляется. Полученный слепок измеряется с помощью специально разработанного микроскопа Бринелля или оптической системы по крайней мере на двух диаметрах — обычно под прямым углом друг к другу, и эти результаты усредняются (d). Хотя приведенный ниже расчет можно использовать для получения числа Бринелля, чаще всего затем используется диаграмма для преобразования среднего измерения диаметра в число твердости по Бринеллю.Стандартные испытательные усилия варьируются от 500 кгс, часто используемых для цветных металлов, до 3000 кгс, обычно используемых для сталей и чугуна. Существуют и другие шкалы Бринелля с нагрузкой всего 1 кгс и инденторы диаметром 1 мм, но они используются нечасто.

Иллюстрация метода испытаний

D = диаметр шарика

d = диаметр отпечатка

F = нагрузка

HB = результат Бринелля

Обычно самый большой источник ошибок при испытаниях по Бринеллю — это измерение вдавливания.Из-за различий в операторах, выполняющих измерения, результаты будут отличаться даже в идеальных условиях. Менее чем идеальные условия могут привести к значительному увеличению разброса. Часто поверхность для испытаний подготавливается с помощью шлифовального станка для удаления поверхностных состояний.

Зубчатый край затрудняет интерпретацию отпечатка. Более того, когда операторы знают пределы спецификаций для брака, они часто могут быть вынуждены увидеть измерения таким образом, чтобы увеличить процент «хороших» тестов и уменьшить количество повторных испытаний.

На протяжении многих лет были разработаны два типа технологических средств решения проблем, связанных с ошибками измерения по Бринеллю. Автоматические оптические прицелы Бринелля, такие как B.O.S.S. системы, используйте компьютеры и анализ изображений, чтобы прочитать отступы единообразно. Эта стандартизация помогает устранить субъективность оператора, поэтому операторы менее склонны автоматически просматривать результаты с нарушением допуска, когда результат пробы может выходить за пределы допуска.

Единицы Бринелля, которые измеряют в соответствии с ASTM E103, измеряют образцы, используя параметры твердости по Бринеллю вместе с методом твердости по Роквеллу.Этот метод обеспечивает наиболее воспроизводимые результаты (и большую скорость), поскольку капризы оптической интерпретации устраняются за счет использования автоматического механического измерения глубины.

Однако при использовании этого метода результаты могут не полностью соответствовать результатам по Бринеллю из-за различных методов испытаний — для некоторых материалов может потребоваться смещение результатов. В тех случаях, когда это может быть проблемой, легко установить правильные значения.

Для получения дополнительной информации см. Наше руководство по выбору твердомера Newage по Бринеллю или свяжитесь с нами.

Метод твердости по Бринеллю — Большая химическая энциклопедия

Твердость представляет собой устойчивость древесины к вдавливанию и царапинам. Для измерения твердости образцов древесины применяли метод твердости по Бринеллю. В этом … [Pg.199]Условия распыления делают значения твердости настолько изменчивыми, что, если они не известны точно, сравнение невозможно. Значения твердости по Бринеллю для напыленного молибдена варьируются от 350 при использовании восстановительного пламени до 725 при окислительном пламени, и хотя толстый напыленный напыленный слой углеродистой стали с 0-8% может дать показатель 330, твердость частицы, полученной с помощью твердость методов будет около 550.[Pg.426]

Дальнейшим развитием статических методов испытания на твердость был метод, разработанный Бринеллем (1900), который заключался в забивании стального шарика в минерал, который должен был проверяться на твердость, под давлением 29,4 кН в течение примерно 30 минут. секунд. Твердость по Бринеллю определяется как отношение нагрузки к поверхности круглого отпечатка. Метод нашел широкое применение в технике — для металлов он отличный, но в минералогии оказался неудовлетворительным из-за высокой хрупкости большинства минералов и их недеформируемости под действием стального шара.Следует отметить все более широкое применение метода Бринелля и аналогичного метода, разработанного Янко, для определения твердости древесины (Krzysik, 1974). Они наиболее полезны при испытании твердых древесных материалов, таких как прессованная древесина. [Стр.24]

Метод Бринелля. Измерение производится путем забивания откалиброванного шарика из закаленной стали диаметром D в плоский и гладкий образец под переменным давлением P перпендикулярно поверхности, а затем измерения диаметра вмятины d, оставшегося на поверхности (CMEA ST.468-77 ИСО Р 79-68). Твердость по Бринеллю HB — это отношение давления P к площади S сферической чашеобразной выемки … [Pg.35]

Метод Виккерса заключается в замене стального шарика в твердомере по Бринеллю четырехгранной алмазной пирамидой с двугранный угол 2y = 136 + 0,5 ° (рис. 4.3.3, таблица 4.3.1). Измерение включает приложение следующих нагрузок к пирамиде в соответствии с требованиями: 9,8, 19,6, 24,5, 29,4, 49, 98, 196, 291, 490 или 980 Н и измерение диагонали полученного отпечатка.Твердость по Виккерсу — это отношение нагрузки P к боковой поверхности отпечатка … [Стр.38]

| Рис. 4.5.4. Зависимость скорости бурения горных пород от их твердости, определяемая методами Шора и Бринелля. По данным Мюллера (1963), дополненным Винклером (1973). |

ИСПЫТАНИЕ НА ТВЕРДОСТЬ ПО БРИНЕЛЛЮ. Стандартный метод измерения твердости металлов. Гладкая поверхность металла под силой помята стальным залом. Стандартная нагрузка и время составляют 500 кг в течение 60 секунд для мягких металлов и 3000 кг в течение 30 секунд для стали и других твердых металлов. Размер (диаметр) образовавшейся вмятины измеряется, а твердость определяется по диаграмме или формуле.[Pg.257]

Число твердости обычно сочетается с названием используемого метода, чтобы указать, как было получено значение. Обычно используются испытания на твердость по Бринеллю, Роквеллу и Виккерсу. Результаты этих испытаний представлены в виде числа твердости по НВ, Бринеллю, HV и т. Д. [Стр.7]

Твердость Сопротивление пластического материала сжатию и вдавливанию. Среди наиболее важных методов проверки этого свойства — твердость по Бринеллю, твердость по Роквеллу и твердость по Шору.[Стр.149]

В этом испытании стальной шарик прижимается к плоской поверхности образца. В стандартном методе (ASTM, 1978) используется шарик диаметром 10 мм и сила 29,42 кН. Значение твердости по Бринеллю равно приложенной силе, разделенной на площадь отпечатка … [Стр.6]

Существует два типа статических испытаний на твердость, которые включают образование постоянного отпечатка на поверхности образца. материальные и динамические испытания, в которых маятник может ударять по испытуемому материалу с известного расстояния.Испытания Виккерса и Бринелля, два примера статических методов, являются наиболее часто используемыми методами определения твердости фармацевтических материалов. В тесте Бринелля стальной шарик диаметром D прижимается к поверхности материала, прикладывается нагрузка F на 30 секунд, а затем снимается. Диаметр dj полученного отпечатка измеряется, и число твердости по Бринеллю (BHN) рассчитывается по … [Pg.397]

BS EN 10007-1, Металлические материалы — испытание на твердость по Бринеллю, Часть 1 Метод испытания.1995. [Pg.367]

ASTM ElO. Метод определения твердости металлических материалов по Бринеллю. 1997. [Pg.367]

Brunauer-Emmett-Teller (метод) миллиард электронвольт Число твердости по Бринеллю biot … [Pg.88]

Испытание твердости по Роквеллу работает аналогично испытанию твердости по Бринеллю, т. Е. он использует глубину проникновения. Однако, в отличие от метода Бринелля, он измеряет проникновение сферы еще под нагрузкой, а затем … [Pg.456]

Методы, которые были разработаны для определения твердости, различаются по геометрии индентора и определению контактная площадка.В методе Бринелля твердая сфера диаметром D вдавливается в более мягкий образец, а твердость по Бринеллю рассчитывается исходя из диаметра круглой выемки, которая остается на поверхности после снятия нагрузки … [Стр.87]

Для определения твердости возможны различные методы: царапание поверхности, проникновение в индентор статическими или динамическими нагрузками или отскок в результате поведения упругого материала. Наиболее важными являются методы с проникающим индентором.Применяемые методы различаются, например, формой индентора. Твердость по Бринеллю определяется шаровидным индентором, а твердость по Виккерсу — пирамидальным. После испытания на вдавливание с определенной нагрузкой измеряется площадь поверхности вдавливания, которая дает значение твердости материала. При определении твердости по Роквеллу используется глубина вдавливания вместо площади поверхности (Bargel and Schulze 1988). Независимо от метода, так называемая твердость поверхности… [Pg.1192]

В методе Бринелля небольшой стальной шар вдавливается в испытуемое тело с определенной силой. Измеряется глубина проплавления, то есть остаточная пластическая деформация. Следовательно, измерение выполняется только после снятия нагрузки. Испытание на твердость по Бринеллю особенно подходит для испытаний на твердость металлов, когда измерения проводятся выше предела текучести в пластической области. [Pg.450]

Испытание на твердостьпо Роквеллу работает аналогично испытанию на твердость по Бринеллю, т.е.е., используется глубина проникновения. Однако, в отличие от метода Бринелля, он измеряет проникновение сферы, находящейся под нагрузкой, а затем измеряет оставшуюся упругую деформацию. По этой причине метод Роквелла всегда дает более низкие степени твердости, чем метод Бринелля. Кроме того, степени твердости по методу Роквелла измеряются не в физических единицах, а в числах шкалы от 0 до 120. Стальные шарики используются с мягкими материалами, а алмазные — с твердыми.Для определения твердости по Виккеру используется алмазная пирамида. Для пластмасс используется модифицированный метод Роквелла. Следует отметить, что при таком определении твердости по Роквеллу вклад пластической деформации увеличивается лишь постепенно из-за ползучести. С другой стороны, у металлов деформация всегда пластична и, следовательно, также не зависит от времени. Таким образом, пластмассы обладают относительно высокой твердостью по Роквеллу по сравнению с металлами. [Pg.450]

Сопротивление сжатию и вмятин на поверхности, обычно измеряемое глубиной проникновения тупого предмета под заданной нагрузкой с использованием определенного инструмента в соответствии с предписанной процедурой.Среди наиболее важных методов испытаний — твердость по Барколу, твердость по Бринеллю, твердость по Кнупу, твердость по Моосу, твердость по Роквеллу и твердость по Шору. [Pg.2227]

Твердость при вдавливании. Значения твердости, полученные с помощью одного из множества методов испытаний, в которых твердый зонд или индентор вдавливается в испытуемую поверхность. См. Твердость по Виккерсу, КНУПУ, БРИНЕЛЛЮ. [Стр.164]

ASTM Standard ElO, Стандартный метод испытаний металлических материалов на твердость по Бринеллю. … [Стр.192]

Другие методы определения твердости материала включают в себя различные тесты на «проникновение», которые дают значения твердости, измеренные в шкалах, известных как шкалы Бринелля, Роквелла (B или C) и склероскопии. Эти шкалы обеспечивают надежные значения твердости для большинства материалов, включая керамику, стекло, металлы и сплавы, а также дерево (см. Таблицу 21). К сожалению, как видно из таблицы, различные испытания дают несколько разные значения твердости для одних и тех же материалов. [Стр.113]

Из статических методов измерения твердости, основанных на точечном измерении деформаций, сейчас используются методы, разработанные Бринеллем, Роквеллом и Виккерсом.[Стр.35]

Из рассмотренных выше методов метод Бринелля особенно полезен при определении твердости металлов и мягких материалов с неоднородной структурой, но его недостаток заключается в том, что он оставляет отчетливую деформацию после измерения, а измерение диаметра и глубины отпечатка трудно. [Стр.39]

Метод обдува Макензена-Цейса, 39,101 Склерометр Мартенса, 48, 49 Метод МакГи, 92 Средняя твердость по Моосу-Маккенсену, 106 Метод, Блондель 92, диск Бома, 90 Бринелля, 36, 58 Царапина Давиденкова , 50 Давиденкова с, 50 сухое трение без шариков, 92 Харви с 92… [Pg.171]

В связи с быстрым развитием методов определения твердости (алмазные инденторы Виккерса, Кнупа, Гродзинского, Берковича и Ханнемана или твердомеры по Бринеллю и Роквеллу и т. Д.), 10-градусная шкала Мооса представляет собой ряд проблем из-за низкого различия твердости … [Стр.177]

Отдельная группа методов ограниченной применимости в отношении хрупких материалов, использующих ударное воздействие индентором или стальным шариком, с регистрацией упругости Отскок молотка или колотушки от образца состоит из измерений с помощью склероскопа Шора, дюроскопа и нескольких других тестеров, основанных на этом принципе, где результаты близки к результатам, полученным методом Бринелля.По тому же принципу работает и прибор для определения ударной вязкости, в котором измеряется глубина вмятины или царапины, нанесенной алмазным индентором. [Стр.196]

Метод Виккерса применим как к твердым, так и к мягким материалам, пластичным и хрупким, сочетая в себе достоинства методов Бринелля и Роквелла. Очень важным преимуществом является простота измерения и широкий диапазон: 9,8–980 Н для макроизмерений и 0,98 мН для микроизмерений. [Стр.209]

Несмотря на универсальный характер твердомера по Виккерсу, все три метода при необходимости используются в равной степени.Примером может служить портативное устройство с батарейным питанием со сменными инденторами Виккерса, Бринелля и Роквелла, опирающимися на пьезоэлектрическую кристаллическую пластину, изготовленную Engineering and Scientific Equipment Ltd. (рис. 4.3.10, таблица 4.3.4). С помощью этого оборудования можно проводить измерения в соответствии с методами, рекомендованными национальными и международными стандартами (BS, ASTM, DIN, AFNOR). [Pg.209]

Одним из наиболее популярных методов, используемых для определения твердости материала, является шкала Мооса, которая состоит из качественной, но произвольной схемы индекса твердости в диапазоне от очень мягких материалов (значение 1 Moh) до очень твердых. материалы, такие как алмаз (10 Moh).Другие методы, которые часто используются для измерения твердости веществ, разработаны Роквеллом [72], Бринеллом [72], Кнопом и Виккерсом [73]. С годами были разработаны более количественные методы, такие как наноиндентирование [74]. Этот метод позволяет приложить небольшую и контролируемую нагрузку на подложку с помощью зонда. Глубина проникновения вместе с известной геометрией зонда обеспечивает косвенный способ измерения площади контакта при полном проникновении, которая затем используется для определения твердости.Твердость определяется отношением общей силы к площади контакта. В таблице 7.2 приведена объемная твердость различных материалов, металлических пленок и абразивных частиц как по шкале Мооса, так и по шкале микротвердости [75]. [Стр.226]

Метод ГОСТ, средство измерения связи

Эта статья объясняет на практике метод ГОСТ . После прочтения вы поймете основы этого мощного инструмента для коммуникативных навыков .

Введение

Коммуникация осуществляется повсюду, а значит, и на всех уровнях внутри организации.Поскольку общение является абстрактным понятием, трудно определить, в какой степени оно действительно имеет место и насколько оно действительно эффективно. Чтобы измерить эффективность коммуникации, Мирджам Гоес и Эдвин Клаассенс в 2008 году разработали метод ГОСТ .

ГОСТ Метод

Метод ГОСТ делит понятие «коммуникация» на четыре подкатегории, первые буквы которых составляют анаграмму ГОСТ на голландском языке:

- G raphical– Графические выражения коммуникации, такие как логотипы, пиктограммы и т. Д.

- O perational — Исполнительные сообщения, такие как протоколы, отчеты, рабочие инструкции и т. Д.

- S trategical — Коммуникация как инструмент политики, например программные документы. долгосрочные планы и др.

- T aalkundig [Лингвистический] — Общение должно быть легко понимаемым получателями как устно, так и письменно, и оно должно быть хорошо сформулировано и хорошо написано.

Кроме того, метод ГОСТ различает четыре различных уровня коммуникации внутри организаций:

- Организация коммуникации — Какие формы коммуникации можно выделить внутри организации и кто за какую часть отвечает?

- Внутренняя коммуникация — Все коммуникации, которые происходят между сотрудниками внутри организации.

- Корпоративные коммуникации — Все внешние коммуникации с различными типами аудитории.

- Маркетинговые коммуникации — Все внешние коммуникации, направленные на увеличение продаж и оборота.

Кроме того, метод ГОСТ рассматривает пять различных основных ценностей: понятность, организованность, доходность, сплоченность и противодействие. Для изучения эффективности коммуникации внутри организации метод ГОСТ использует анкеты, наблюдения, глубинные интервью, выборочные проверки, анализы и расчеты.Вся информация представлена в письменном виде и поддерживается графиками.

Здание связи

Результаты представлены в так называемом «здании связи». Это форма отчета, которая очень характерна для ГОСТ-метода. Здание Коммуникации отражает эффективность коммуникации внутри организации в виде шкалы. Здание связи делится на четыре этажа. Он рассматривает различные под-области, основные ценности и уровни общения.Каждый этаж должен быть достаточно прочным, чтобы поддерживать пол над ним.

Индикаторы

Всего имеется 80 индикаторов (также называемых столбами), распределенных по четырем этажам (уровням). Каждая измеряемая переменная получает свою опору в здании связи. Каждый индикатор отражает оценку. Чем выше оценка, тем больше диаметр и прочнее здание. Здание связи дает понять, в какой области коммуникация сильна, а в какой — слабая.При необходимости этот вывод можно использовать для улучшения коммуникации.

Ваша очередь

Как вы думаете? Можно ли применить метод ГОСТ или здание связи в современном мире экономики и связи? Вы знакомы с практическим объяснением или у вас есть другие предложения? Каковы ваши факторы успеха для хорошей настройки коммуникации?

Поделитесь своим опытом и знаниями в поле для комментариев ниже.

Если вам понравилась эта статья, то, пожалуйста, подпишитесь на нашу бесплатную рассылку новостей, чтобы получать последние сообщения о моделях и методах.Вы также можете найти нас в Facebook, LinkedIn, Twitter и YouTube.

Дополнительная информация

- Claassens, E. (2010). Het Communicatiegebouw . Статья на http://prezi.com. Получено (20.10.2014) на http://prezi.com/x5dzlwmyxnzn/het-communicatiegebouw/ .

- Клаассенс, М. (2012). Investeren op buikgevoel? Liever niet! Статья на gctwee.