Предельные отклонения линейных и угловых размеров с неуказанными допусками :: HighExpert.RU

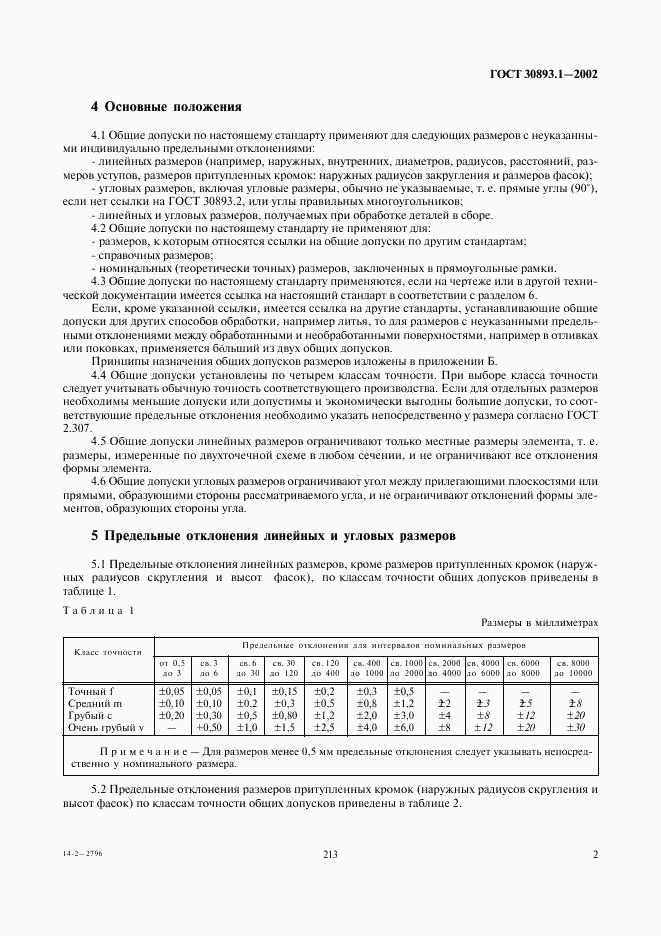

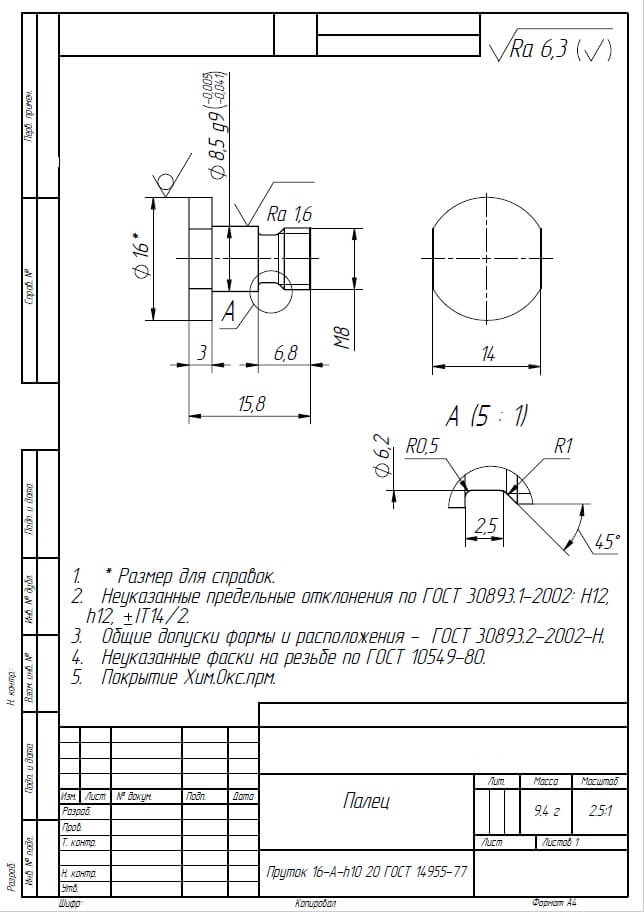

В соответствии с ГОСТ 30893.1-2002 общий допуск размера указывается на чертеже или в других технических документах общей записью и применяется в тех случаях, когда предельные отклонения (допуски) не указаны индивидуально у соответствующих номинальных размеров.

Предельные отклонения линейных размеров

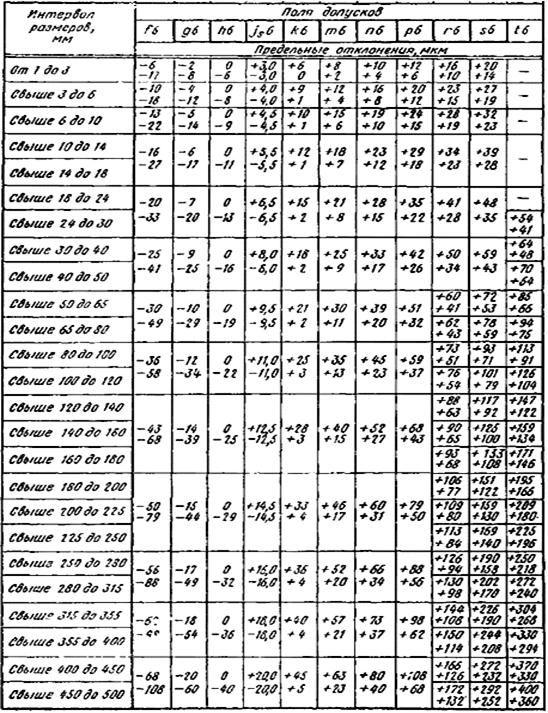

| Класс точности | Интервалы номинальных размеров, мм | |||||

| от 0,5 до 3 | св. 3 до 6 | св. 6 до 30 | св. 30 до 120 | св. 120 до 400 | св. 400 до 1000 | |

| Точный f | ±0,05 | ±0,05 | ±0,10 | ±0,15 | ±0,20 | ±0,30 |

| Средний m | ±0,10 | ±0,10 | ±0,20 | ±0,30 | ±0,50 | ±0,80 |

| ±0,20 | ±0,30 | ±0,50 | ±0,8 | ±1,2 | ±2,0 | |

Для размером менее 0,5 мм предельные отклонения следует указывать непосредственно у номинального размера.

Предельные отклонения размеров притупленных кромок

| Класс точности | Интервалы номинальных размеров кромок, мм | |||

| от 0,5 до 3 | св. 3 до 6 | св. 6 | ||

| Точный f | ±0,2 | ±0,5 | ±1 | |

| Средний m | ±0,2 | ±0,5 | ±1 | |

| Грубый c | ±0,4 | ±1 | ±2 | |

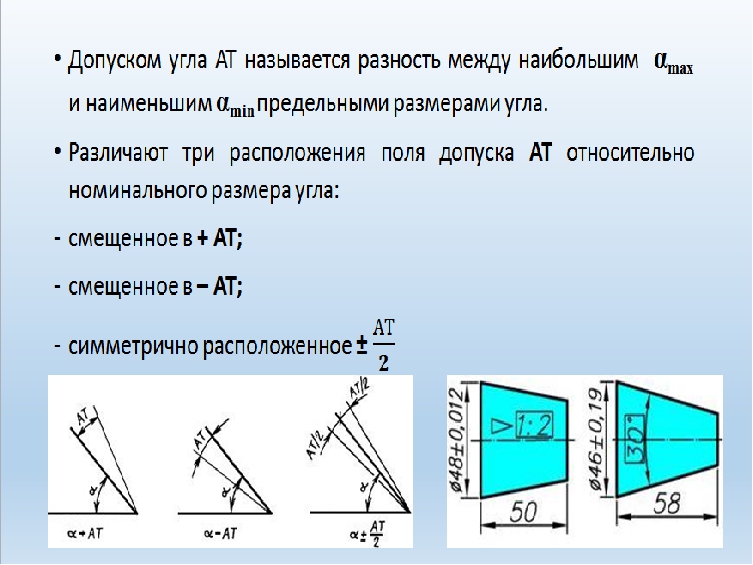

Предельные отклонения угловых размеров по классам точности общих допусков

| Класс точности | Номинальная длина меньшей стороны угла, мм | |||

| до 10 | св. 10 до 50 | св. 50 до 120 | св. 120 до 400 120 до 400 | |

| Точный f | ±1o | ±30‘ | ±20‘ | ±10‘ |

| Средний m | ±1o | ±30‘ | ±20‘ | ±10‘ |

| Грубый c | ±1o30‘ | ±1o | ±30‘ | ±15‘ |

%d0%bf%d1%80%d0%b5%d0%b4%d0%b5%d0%bb%d1%8c%d0%bd%d1%8b%d0%b5%20%d0%be%d1%82%d0%ba%d0%bb%d0%be%d0%bd%d0%b5%d0%bd%d0%b8%d1%8f — с русского на все языки

Все языкиАбхазскийАдыгейскийАфрикаансАйнский языкАканАлтайскийАрагонскийАрабскийАстурийскийАймараАзербайджанскийБашкирскийБагобоБелорусскийБолгарскийТибетскийБурятскийКаталанскийЧеченскийШорскийЧерокиШайенскогоКриЧешскийКрымскотатарскийЦерковнославянский (Старославянский)ЧувашскийВаллийскийДатскийНемецкийДолганскийГреческийАнглийскийЭсперантоИспанскийЭстонскийБаскскийЭвенкийскийПерсидскийФинскийФарерскийФранцузскийИрландскийГэльскийГуараниКлингонскийЭльзасскийИвритХиндиХорватскийВерхнелужицкийГаитянскийВенгерскийАрмянскийИндонезийскийИнупиакИнгушскийИсландскийИтальянскийЯпонскийГрузинскийКарачаевскийЧеркесскийКазахскийКхмерскийКорейскийКумыкскийКурдскийКомиКиргизскийЛатинскийЛюксембургскийСефардскийЛингалаЛитовскийЛатышскийМаньчжурскийМикенскийМокшанскийМаориМарийскийМакедонскийКомиМонгольскийМалайскийМайяЭрзянскийНидерландскийНорвежскийНауатльОрокскийНогайскийОсетинскийОсманскийПенджабскийПалиПольскийПапьяментоДревнерусский языкПортугальскийКечуаКвеньяРумынский, МолдавскийАрумынскийРусскийСанскритСеверносаамскийЯкутскийСловацкийСловенскийАлбанскийСербскийШведскийСуахилиШумерскийСилезскийТофаларскийТаджикскийТайскийТуркменскийТагальскийТурецкийТатарскийТувинскийТвиУдмурдскийУйгурскийУкраинскийУрдуУрумскийУзбекскийВьетнамскийВепсскийВарайскийЮпийскийИдишЙорубаКитайский

Все языкиАнглийскийНемецкийНорвежскийКитайскийИвритФранцузскийУкраинскийИтальянскийПортугальскийВенгерскийТурецкийПольскийДатскийЛатинскийИспанскийСловенскийГреческийЛатышскийФинскийПерсидскийНидерландскийШведскийЯпонскийЭстонскийТаджикскийАрабскийКазахскийТатарскийЧеченскийКарачаевскийСловацкийБелорусскийЧешскийАрмянскийАзербайджанскийУзбекскийШорскийРусскийЭсперантоКрымскотатарскийСуахилиЛитовскийТайскийОсетинскийАдыгейскийЯкутскийАйнский языкЦерковнославянский (Старославянский)ИсландскийИндонезийскийАварскийМонгольскийИдишИнгушскийЭрзянскийКорейскийИжорскийМарийскийМокшанскийУдмурдскийВодскийВепсскийАлтайскийЧувашскийКумыкскийТуркменскийУйгурскийУрумскийЭвенкийскийБашкирскийБаскский

правила в кабинете информатики — 100hits.

ru

ruПротирочные машины. Протирание — это не только процесс измельчения, но и разделения, т.е. отделения массы плодоовощного сырья от косточек, семян и кожуры на ситах с диаметром ячеек 0,,0 мм. Финиширование — это дополнительное измельчение протертой массы пропусканием через сито диаметром отверстий 0,,6 мм. Правила эксплуатации и безопасность труда. Перед началом работы на протирочной машине проверяют санитарное состояние, правильность сборки и надежность крепления сита, терочных дисков, сменного ротора, надежность крепления всех деталей машины.

После этого проверяют надежность и исправность установленного заземления. Затем машину проверяют на холостом ходу. Правила безопасной эксплуатации овощерезательных машин: 1. Приступать к работе на машине могут только работники, имеющие сухую и специальную форму одежды. 2. Проверяют санитарно-техническое состояние, правильность сборки, надежность крепления ножей, ножевых блоков и решеток, а также прочность крепления бункера.

4. Правила работы машинами. При работе машиной класса Iследует применять индивидуальные средства защиты: диэлектрические перчатки, галоши, коврики и т.п.), за исключением случаев, указанных ниже. Допускается производить работы машиной класса I, не применяя индивидуальных средств защиты, в следующих случаях, если При эксплуатации машин необходимо соблюдать все требования инструкции по их эксплуатации, бережно обращаться с ними, не подвергать их ударам, перегрузкам, воздействию грязи, нефтепродуктов.

Правила работы машинами. При работе машиной класса Iследует применять индивидуальные средства защиты: диэлектрические перчатки, галоши, коврики и т.п.), за исключением случаев, указанных ниже. Допускается производить работы машиной класса I, не применяя индивидуальных средств защиты, в следующих случаях, если При эксплуатации машин необходимо соблюдать все требования инструкции по их эксплуатации, бережно обращаться с ними, не подвергать их ударам, перегрузкам, воздействию грязи, нефтепродуктов.

Машины, не защищенные от воздействия влаги, не должны подвергаться воздействию капель и брызг воды или другой жидкости. Производительность протирочных машин предварительной протирки определяется по формуле: где D-диаметр ситового барабана протирочной машины, м; L — длина била, м; n — число оборотов бил в минуту Машины и механизмы, для измельчения. Устройство, принцип действия, правила эксплуатация и техника безопасности. Определение производительности и потребной мощности.

Машины предназначены для измельчения мяса и рыбы на фарш, повторного измельчения котлетной массы и набивки колбас при помощи мясорубки.

После этого проверяют надежность и исправность установленного заземления. Затем машину проверяют на холостом ходу. Протирочная машина МП 1 — лоток, 2 — решетка, 3 — лопастной ротор, 4 — загрузочный бункер, 5 — люк для отходов, 6 — ручка с эксцентриковым зажимом, 7 — емкость для сбора отходов, 8 — клиноременная передача, 9 — электродвигатель.

Таблица Правила эксплуатации и безопасность труда. Перед началом работы на протирочной машине проверяют санитарное состояние, правильность сборки и надежность крепления сита, терочных дисков, сменного ротора, надежность крепления всех деталей машины. После этого проверяют надежность и исправность установленного заземления. Затем машину проверяют на холостом ходу.

5. Усвоить правила безопасной эксплуатации и наладки одноступенчатой протирочной машины непрерывного действия. Оборудование, инструменты и инвентарь: одноступенчатая протирочная машина, кастрюли вместимостью 2 3 л (2 шт.), деревянный толкач, секундомер, штангенциркуль. Продукты: яблоки-5,0кг; томаты-5,0кг; косточки-5,0кг. Изучение устройства и принципа работы. Одноступенчатая протирочная машина (рис) состоит из корпуса, привода, бичевого вала и ситового барабана, смонтированных на общей раме.

Оборудование, инструменты и инвентарь: одноступенчатая протирочная машина, кастрюли вместимостью 2 3 л (2 шт.), деревянный толкач, секундомер, штангенциркуль. Продукты: яблоки-5,0кг; томаты-5,0кг; косточки-5,0кг. Изучение устройства и принципа работы. Одноступенчатая протирочная машина (рис) состоит из корпуса, привода, бичевого вала и ситового барабана, смонтированных на общей раме.

Протирочная машина непрерывного действия предназначена для удаления косточек из различных фрук. Правила эксплуатации протирочных машин. Перед включением машин и механизмов в работу проверяют их санитарное состояние, заземление, прочность крепления рабочих органов и инструментов, бункеров и загрузочной воронки.

Затем включают машину на холостом ходу. Убедившись в исправности и не выключая двигателя, производят загрузку продуктов. Запрещается проталкивать или поправлять застрявшие продукты руками во время работы машины, так как это может быть причиной травматизма.

Неуказанное предельное отклонение — размер

Неуказанное предельное отклонение — размер

Cтраница 3

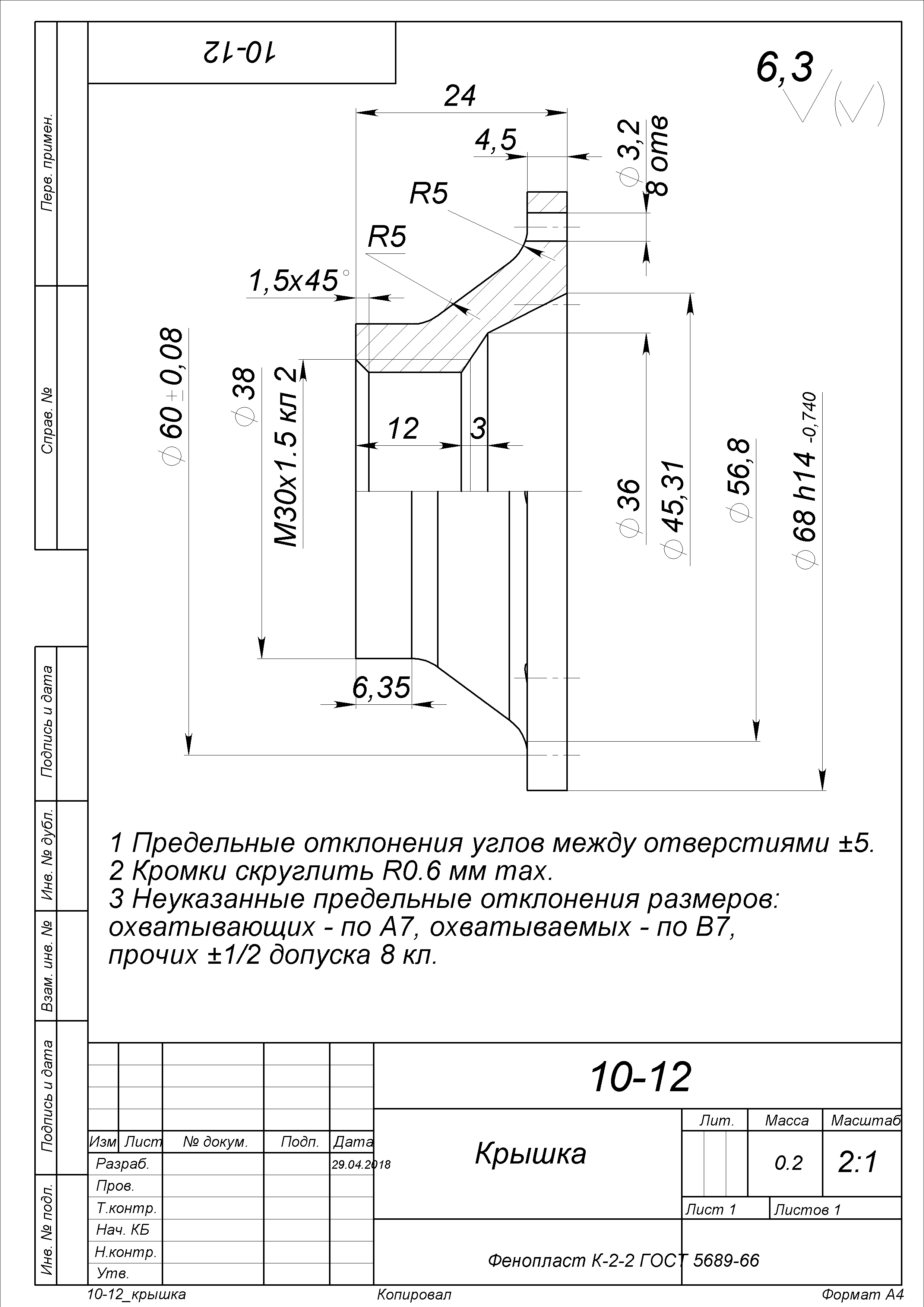

Предельные отклонения размеров относительно низкой точности, многократно повторяющиеся на чертеже, на изображение не наносят, а в технических требованиях делают запись, например, Неуказанные предельные отклонения размеров: охватывающих — по А7, охватываемых — по В7, прочих 0 5 допуска 8 кл. [32]

[32]

Дополнительные технические требования к эксцентрикам: допускается вамена материала сталью других марок с механическими свойствами нее ниже, чем у стали 20Х; предельные отклонения угловых размеров по ГОСТ 8908 — 81; неуказанные предельные отклонения размеров: охватывающих по Н14, охватываемых по М4; прочих ГГ14 / 2: дозьба по СТ СЭВ 182 — 75; поля допусков 6Н или 7Н по ГОСТ 16093 — 81; размеры ледорезов и фасок резьбы по ГОСТ 10549 — 80; размеры канавок для выхода шлифовального круга по ГОСТ 8820 — 69; покрытие — Хим. [33]

Буквенные обозначения неуказанных предельных отклонений по классам точности, принятым в СТ СЭВ 302 — 76, служат только для упрощения изложения стандарта и не предусмотрены для обозначений на чертежах. Общие записи о неуказанных предельных отклонениях размеров и используемые в них условные обозначения будут установлены в соответствующем стандарте СЭВ, относящемся к ЕСКД СЭВ.

Как правило, это размеры несопрягаемых элементов относительно низкой точности, к которым не предъявляется существенных функциональных требований. Предельные отклонения размеров с неуказанными допусками называют также неуказанными предельными отклонениями размеров. [35]

Как было указано в разделе 12, диаметр df и параметры переходной кривой с отклонениями и допусками проставляют в рабочих чертежах только для наиболее ответственных колес. В остальных случаях предельные отклонения этих параметров следует устанавливать, руководствуясь правилами назначения так называемых неуказанных предельных отклонений размеров. [36]

Неуказанные на изображениях предельные отклонения размеров закруглении, фасок и углов отдельно не оговариваются, а определяются по ГОСТ 25670 — 83 в зависимости от квалитета Или класса точности неуказанных предельных отклонений линейных размеров. При отсутствии общей записи о неуказанных предельных отклонениях линейных размеров ( все предельные отклонения приведены на изображениях после номинальных размеров) неуказанные предельные отклонения размеров закруглений, фасок и углов должны соответствовать приведенным в ГОСТ 25670 — 83 для квалитетов от 12 до 16 и в чертеже не оговариваются.

[37]

При отсутствии общей записи о неуказанных предельных отклонениях линейных размеров ( все предельные отклонения приведены на изображениях после номинальных размеров) неуказанные предельные отклонения размеров закруглений, фасок и углов должны соответствовать приведенным в ГОСТ 25670 — 83 для квалитетов от 12 до 16 и в чертеже не оговариваются.

[37]

Этот стандарт распространяется на элементы металлических деталей, обработанные резанием. Но его применение рекомендуется и для деталей из других материалов или полученных другими способами обработки и формообразования, если для этих материалов и способов обработки нет отдельных стандартов на неуказанные предельные отклонения размеров. [38]

Предельные отклонения размеров указывают непосредственно после номинальных размеров. Исключение составляют размеры относительно низкой точности, многократно повторяющиеся на чертеже; в этом случае предельные отклонения на изображении не наносят, а в технических требованиях указывают например: Неуказанные предельные отклонения размеров: охватывающих по A, охватываемых по В -, прочих 0 5 допуска 8 кл. [39]

[39]

Что касается простановки размеров на горизонтальной проекции, здесь необходимо сказать следующее. На чертежах и эскизах деталей, выполняемых в курсе инженерной графики, допускается указывать лишь номинальные размеры в миллиметрах. Между тем, ни один размер не может быть выдержан абсолютно точно. Предельные отклонения могут быть указаны буквами; величины в миллиметрах, соответствующие этим буквенным обозначениям, содержатся в справочниках. Большинство предельных допусков размеров указывают на поле чертежа в графе технических требований Неуказанные предельные отклонения размеров… [40]

Страницы: 1 2 3

Размеры гост

ГОСТы – правила выполнения и оформления чертежей

На сайте выложены чертёжные ГОСТы. Среди них общие правила выполнения и оформления чертежей ГОСТ 2. 301-2.321. Кроме общих правил есть ГОСТы для выполнения конкретных видов чертежей различных отраслей промышленности. ГОСТы с сайта использовать в ознакомительных и учебных целях. Для подготовки чертежей к производству, используйте документацию из отдела стандартов (где должны следить за обновлениями). Госты расположены в порядке возрастания номеров.

301-2.321. Кроме общих правил есть ГОСТы для выполнения конкретных видов чертежей различных отраслей промышленности. ГОСТы с сайта использовать в ознакомительных и учебных целях. Для подготовки чертежей к производству, используйте документацию из отдела стандартов (где должны следить за обновлениями). Госты расположены в порядке возрастания номеров.

ГОСТ 2.307-68 Нанесение размеров и предельных отклонений

Чтобы рационально наносить и правильно читать размеры, нужно изучить некоторые условности, установленные ГОСТ2.307-68 “Нанесение размеров и предельных отклонений”. Рассмотрим некоторые основные положения этого стандарта и рекомендации справочной и учебной литературы:

Нанесение предельных отклонений

Для определения величины изображенного изделия и его элементов служат размерные числа, нанесенные на чертеже.

Исключение составляют случаи, предусмотренные в ГОСТ 2.414-75, ГОСТ 2.417-78, ГОСТ 2.419-68, когда величину изделия или его элементов определяют по изображениям, выполненным с достаточной степенью точности

Требуемая точность изделия при изготовлении задается указанием на чертеже предельных отклонения размеров, а также предельных отклонений формы и Общее количество размеров на чертеже должно быть минимальным, но достаточным для изготовления и контроля изделия.

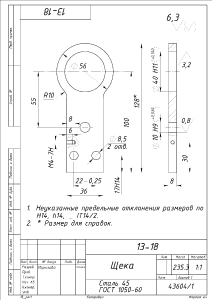

Справочные размеры на чертеже отмечают знаком «*», а в технических требованиях записывают: «* Размеры для справок». Если все размеры на чертеже справочные, их знаком «*» не отмечают, а в технических требованиях записывают: «Размеры для справок».

На чертежах изделий у размеров, контроль которых технически затруднен, наносят знак «*», а в технических требованиях помещают надпись «Размеры обеспеч. инстр.». Указанная надпись означает, что выполнение заданного чертежом размера с предельным отклонением должно гарантироваться размером инструмента или соответствующим технологическим процессом.

Не допускается повторять размеры одного и того же элемента на разных изображениях, в технических требованиях, основной надписи и спецификации. Исключение составляют справочные размеры (перенесенные с чертежей изделий-заготовок, размеры деталей (элементов) из сортового, фасонного, листового и др.проката).

Рисунок 1. Пример оформления ссылки на размер в технических требованиях

Линейные размеры и их придельные отклонения на чертежах и в спецификациях указывают в миллиметрах, без обозначения единицы измерения. Если на чертеже размеры необходимо указать не в миллиметрах, а в других единицах измерения (сантиметрах, метрах и т.д.), то соответствующие размерные числа записывают с обозначением единицы измерения (см, м) или указывают их в технических требованиях.

Если на чертеже размеры необходимо указать не в миллиметрах, а в других единицах измерения (сантиметрах, метрах и т.д.), то соответствующие размерные числа записывают с обозначением единицы измерения (см, м) или указывают их в технических требованиях.

Для размеров и предельных отклонений, приводимых в технических требованиях и пояснительных надписях на поле чертежа, обязательно указывают единицы измерения.

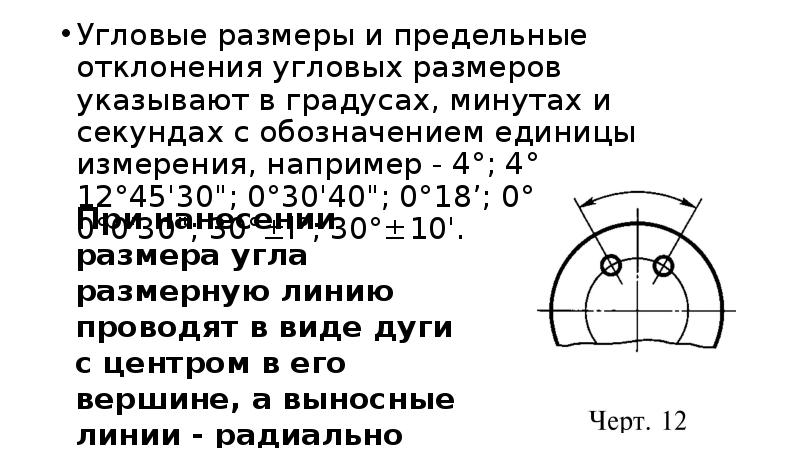

Угловые размеры и предельные отклонения угловых размеров указывают в градусах, минутах и секундах с обозначением единицы измерения, например: 4°, 4°30?, 12°50?30??, 0°30?40??, 0°18?, 0°5?25??, 0°0?30??, 30°±1°, 30°±10?.

Для размерных чисел применять простые дроби не допускается, за исключением размеров в дюймах.

Размеры, определяющие расположение сопрягаемых поверхностей, проставляют, как правило, от конструктивных баз с учетом возможностей выполнения и контроля этих размеров.

Российский размерный ряд женской одежды: как определить?

Доброго времени суток! Сегодня, чтобы подобрать себе хорошо сидящий наряд достаточно пойти в магазин и перемерить с десяток вариантов. При покупке подарка подруге не всегда можно угадать с размером и придется постараться, но зачем угадывать?

При покупке подарка подруге не всегда можно угадать с размером и придется постараться, но зачем угадывать?

Стандартные размеры женской одежды по ГОСТу (Россия, таблицы), как определить размерный ряд верхней одежды и изделий больших размеров – тема сегодняшней статьи. Да и для себя научиться определять раз и навсегда, соотношение объемов и параметров будет нелишним.

Существуют ли стандартные русские размеры одежды? ↑

Раньше, когда в стране существовала единая система определения стандартов и нормативов на любом производстве, выбрать нужную продукцию было просто. Даже когда речь шла о женской одежде, все знали — есть ГОСТ, а значит, и четкое соответствие определенных размеров росту и степени полноты.

Сегодня все намного более неопределенно, так как многие российские и украинские производители при пошиве платьев и блузок руководствуются не единым разработанным стандартом, а полученными китайскими или европейскими лекалами.

Естественно, это приводит к еще большей путанице в размерном ряду, так как антропометрические особенности женщин постсоветского пространства значительно отличаются от тех же жительниц Западной Европы или Поднебесной.

И если при покупке одежды в магазине для себя любимой можно воспользоваться примеркой и перед зеркалом определить, хорошо ли сидит жакет и не коротки ли костюмные брюки, то желая подобрать наряд на глазок вероятность ошибиться очень велика.

Таблицы соответствия размеров женской одежды или размерный ряд, маркировки разных стран, поэтому как узнать и определить свой размер — тема этой статьи.

Как же быть, особенно сегодня, когда покупки через интернет даже отечественных брендов становятся все более обыденным делом?

На самом деле все намного проще: достаточно время от времени проводить необходимые измерения по указанной ниже схеме и проблем с выбором русской женской одежды по ГОСТу или нет, уже не возникнет.

Для этого мы подобрали для вас несколько сводных таблиц, по которым соотнести свои параметры с размерами не составит труда.

Как определить российский размер женской одежды? ↑

И все же вернемся к авторитету ГОСТа и изучим стандартные размеры (размерный ряд) женской одежды. И не важно будет ли это таблица больших или маломерных размеров женской одежды – ГОСТ даст нам понимание стандартных параметров.

И не важно будет ли это таблица больших или маломерных размеров женской одежды – ГОСТ даст нам понимание стандартных параметров.

Таблица размеров женской одежды по российскому ГОСТу ↑

Как мы видим, в расчет принимается рост, обхват груди и обхват бедер. Это стандартные показатели, измерить которые не так сложно.

Как правильно определить свои параметры? ↑

Лучше всего попросить кого-то о помощи, так как провести необходимые замеры самостоятельно будет не так просто, особенно когда понадобится вычислить длину руки.

Как определить ОГ (обхват груди) ↑

Обхват груди определяется следующим образом — необходимо стоять прямо без нижнего белья в тонкой одежде, чтобы цифры получились максимально точно. Слишком расправлять плечи, равно, как и сутулиться не следует.

Сантиметровая лента проходит по самым выступающим точкам на груди без провиса на спине.

Как определить ОТ (обхват талии) ↑

Обхват талии измеряется по линии пояса. Втягивать живот ни в коем случае нельзя, равно, как и нарочно распускать его.

Положение тело должно быть максимально естественным.

Как определить ОБ (обхват бедер) ↑

Обхват бедер измеряется также в тонкой одежде. Сантиметр проходит по самым выступающим точкам ягодиц без провиса, но с обязательным запасом на живот, если он есть.

В российской системе измерений для определения своего размера одежды, нам достаточно будет поделить на 2 полученные результаты ОГ и ОБ. Так мы узнаем, какие у нас параметры, ведь далеко не всегда пропорции фигуры таковы, что размеры верха и низа совпадают. В случае такого несовпадения брюки покупаются одного размера, а пиджаки — другого.

Если число разделить точно не получается или оно не соответствует указанному в сетке, просто округляем его в большую сторону.

Например, женщинам с обхватом бедер 102 или 103 см подойдет русский 48 размер.

Дополнительные параметры в таблицах русских размеров ↑

Если же фигура еще более нестандартная, для удачного подбора одежды стоит узнать дополнительные цифры. Особенно они пригодятся при заказе нарядов через интернет.

Особенно они пригодятся при заказе нарядов через интернет.

Обхват шеи ↑

Необходим для удачного подбора рубашек, блузок под горло и жакетов-кителей. Как измерить: прокладываем сантиметр вокруг шеи у самых плеч.

Высота бедер ↑

Этот параметр поможет подобрать юбку и брюки, тем более, если вещь с низкой посадкой, составляет расстояние от талии до бедер.

Как измерить: для этого вокруг талии повязываем тесьму или бейку и такую же пропускаем вокруг бедер, охватывая их самую выступающую точку. Теперь опускаем сантиметровую ленту и готово!

Ширина спины ↑

Это значение поможет не ошибиться с выбором пальто или пиджака.

Как измерить: измеряем горизонтально по спине через лопатки. Слишком распрямляться или, наоборот сутулиться не стоит, сохраняем естественное положение тела.

Длина рук до запястья ↑

Это важный параметр при покупке любой одежды с длинным рукавом, особенно важный для высоких девушек, ноги и руки у которых, как правило, немного длиннее.

Как измерить: прикладываем сантиметр к точке окончания плеча и, чуть согнув руку, опускаем ленту до запястья.

Длина ног по внешней и внутренней стороне ↑

Обязательно учитываем эти параметры при покупке брюк и джинсов.

Первый показатель — это длина ноги от талии до пола (а не до щиколотки!), второй — от промежности по внутренней стороне.

Как видите, не все измерения легко проделать в одиночку!

Таблица полнотных групп для российских размеров ↑

Кроме того по российским стандартам пошива женской одежды существует еще один показатель: полнотная группа.

Определить, к какой именно относитесь вы, не так сложно — достаточно вычесть из объема груди объем бедер. Полученная разница и есть одна из полнотных групп.

- 4 см и менее -1-ая группа полноты

- Более 4 см и до 8 см — 2-ая группа полноты

- Более 8 см и менее 12 см — 3-я группа полноты

- От 12 см до 16 и более — 4-ая группа полноты

Таблица размеров женской одежды (Россия) ↑

Но что если вы не знаете свой рост или он не соответствует указанному в таблице выше? Тогда стоит воспользоваться более универсальными показателями.

Как мы видим, здесь есть лишь три вида параметров, соответствующих тому или иному размеру одежды.

Теперь вы знаете, как определяются российские размеры женской одежды, с помощью специальной таблицы и сделать это самостоятельно уже не составит труда. Внимательно произведите все необходимые измерения, и любой купленный наряд будет приносить радость, а не разочарование!

А для тех, кто не знает какому размеру соотносится размерная сетка S,M,L и т. д., то я советую изучить статью «Объясните, какому размеру соответствует размер одежды от S до XXL?»

УДК 62(084.11):006.354 Группа Т52

ГОСУДАРСТВЕННЫЙСТАНДАРТ СОЮЗА ССР

Единая система конструкторской документации

НАНЕСЕНИЕ РАЗМЕРОВ И ПРЕДЕЛЬНЫХ ОТКЛОНЕНИЙ

Unified system for design documentation. Drawing of dimensions and limit deviations

(СТ СЭВ 1976-79, СТ СЭВ 2180-80)

Дата введения 01.01.71

Настоящий стандарт устанавливает правила нанесения размеров и предельных отклонений на чертежах и других технических документах на изделия всех отраслей промышленности и строительства.

1. ОСНОВНЫЕ ТРЕБОВАНИЯ

1.1. Основанием для определения величины изображенного изделия и его элементов служат размерные числа, нанесенные на чертеже.

Исключение составляют случаи, предусмотренные в ГОСТ 2.414-75, ГОСТ 2.417-91, ГОСТ 2.419-68, когда величину изделия или его элементов определяют по изображениям, выполненным с достаточной степенью точности.

Основанием для определения требуемой точности изделия при изготовлении являются указанные на чертеже предельные отклонения размеров, а также предельные отклонения формы и расположения поверхностей.

1.2. Общее количество размеров на чертеже должно быть минимальным, но достаточным для изготовления и контроля изделия.

1.3. Размеры, не подлежащие выполнению по данному чертежу и указываемые для большего удобства пользования чертежом, называются справочными.

1.4. Справочные размеры на чертеже отмечают знаком “*”, а в технических требованиях записывают:

“* Размеры для справок”,

Если все размеры на чертеже справочные, их знаком “*” не отмечают, а в технических требованиях записывают: “Размеры для справок”.

На строительных чертежах справочные размеры отмечают и оговаривают только в случаях, предусмотренных в соответствующих документах, утвержденных в установленном порядке.

1.5. К справочным относят следующие размеры:

а) один из размеров замкнутой размерной цепи. Предельные отклонения таких размеров на чертеже не указывают (черт. 1),

* Размеры для справок.

б) размеры, перенесенные с чертежей изделий-заготовок (черт.2),

в) размеры, определяющие положение элементов детали, подлежащих обработке по другой детали (черт. 3),

* Размеры для справок

1*. Размеры для справок

2**. Обработать по сопрягаемой

детали (или по дет. . .)

г) размеры на сборочном чертеже, по которым определяют предельные положения отдельных элементов конструкции, например, ход поршня, ход штока клапана двигателя внутреннего сгорания и т. п.,

д) размеры на сборочном чертеже, перенесенные с чертежей деталей и используемые в качестве установочных и присоединительных,

е) габаритные размеры на сборочном чертеже, перенесенные с чертежей деталей или являющиеся суммой размеров нескольких деталей,

ж) размеры деталей (элементов) из сортового, фасонного, листового и другого проката, если они полностью определяются обозначением материала, приведенным в графе 3 основной надписи.

1. Справочные размеры, указанные в подпунктах б, в, г, е, ж настоящего пункта, допускается наносить как с предельными отклонениями, так и без них.

2. Установочными и присоединительными называются размеры, определяющие величины элементов, по которым данное изделие устанавливают на месте монтажа или присоединяют к другому изделию.

3. Габаритными называются размеры, определяющие предельные внешние (или внутренние) очертания изделия.

1.6. На чертежах изделий у размеров, контроль которых технически затруднен, наносят знак “*”, а в технических требованиях помещают надпись “Размеры обеспеч. инстр.”

Примечание. Указанная надпись означает, что выполнение заданного чертежом размера с предельным отклонением должно гарантироваться размером инструмента или соответствующим технологическим процессом.

При этом размеры инструмента или технологический процесс проверяются периодически в процессе изготовления изделий.

Периодичность контроля инструмента или технологического процесса устанавливается предприятием-изготовителем совместно с представителем заказчика.

1.7. Не допускается повторять размеры одного и того же элемента на разных изображениях, в технических требованиях, основной надписи и спецификации. Исключение составляют справочные размеры, приведенные в п. 1.5 б и ж.

Если в технических требованиях необходимо дать ссылку на размер, нанесенный на изображение, то этот размер или соответствующий элемент обозначают буквой, а в технических требованиях помещают запись, аналогичную приведенной на черт. 4.

На строительных чертежах размеры допускается повторять.

1.8. Линейные размеры и их предельные отклонения на чертежах и в спецификациях указывают в миллиметрах, без обозначения единицы измерения.

Для размеров и предельных отклонений, приводимых в технических требованиях и пояснительных надписях на поле чертежа, обязательно указывают единицы измерения.

1.9. Если на чертеже размеры необходимо указать не в миллиметрах, а в других единицах измерения (сантиметрах, метрах и т. д.), то соответствующие размерные числа записывают с обозначением единицы измерения (см, м) или указывают их в технических требованиях.

На строительных чертежах единицы измерения в этих случаях допускается не указывать, если они оговорены в соответствующих документах, утвержденных в установленном порядке.

1.10. Угловые размеры и предельные отклонения угловых размеров указывают в градусах, минутах и секундах с обозначением единицы измерения, например: 4°, 4 ° 30′, 12 ° 45’ЗО”, 0 ° 30’40” 0 ° 18′,0 ° 5 ў 25″, 0 ° 0 ° 30 І , 30°± 1, 30 ° ± 10′.

1.11. Для размерных чисел применять простые дроби не допускается, за исключением размеров в дюймах.

1.12. Размеры, определяющие расположение сопрягаемых поверхностей, проставляют, как правило, от конструктивных баз с учетом возможностей выполнения и контроля этих размеров.

1.13. При расположении элементов предмета (отверстий, пазов, зубьев, и т. п.) на одной оси или на одной окружности размеры, определяющие их взаимное расположение, наносят следующими способами:

от общей базы (поверхности, оси) — по черт. 5а и 5б:

заданием размеров нескольких групп элементов от нескольких общих баз — по черт. 5в,

5в,

заданием размеров между смежными элементами (цепочкой)—по черт. 6.

1.14. Размеры на чертежах не допускается наносить в виде замкнутой цепи, за исключением случаев, когда один из размеров указан как справочный (см. черт. 1).

На строительных чертежах размеры наносят в виде замкнутой цепи, кроме случаев, предусмотренных в соответствующих документах, утвержденных в установленном порядке.

Размеры, определяющие положение симметрично расположенных поверхностей у симметричных изделий, наносят, как показано на черт. 7 и 8.

* Размеры для справок

1.15. Для всех размеров, нанесенных на рабочих чертежах, указывают предельные отклонения. Допускается не указывать предельные отклонения:

а) для размеров, определяющих зоны различной шероховатости одной и той же поверхности, зоны термообработки, покрытия, отделки, накатки, насечки, а также диаметры накатанных и насеченных поверхностей. В этих случаях непосредственно у таких размеров наносят знак » ,

б) для размеров деталей изделий единичного производства задаваемых с припуском на пригонку.

На таких чертежах в непосредственной близости от указанных размеров наносят знак “*”, а в технических требованиях указывают:

“* Размеры с припуском на пригонку по дет. . . . . ”,

“* Размеры с припуском на пригонку по черт. . . . . ”,

“* Размеры с припуском на пригонку по сопрягаемой детали”.

На строительных чертежах предельные отклонения размеров указывают только в случаях, предусмотренных в соответствующих документах, утвержденных в установленном порядке.

1.16. При выполнении рабочих чертежей деталей, изготовляемых отливкой, штамповкой, ковкой или прокаткой с последующей механической обработкой части поверхности детали, указывают не более одного размера по каждому координатному направлению, связывающего механически обрабатываемые поверхности с поверхностями, не подвергаемыми механической обработке (черт. 9 и 10).

Правила нанесения размеров

3.1. Основные положения стандарта

Основанием для определения величины изделия и его элементов служат размерные числа, нанесенные на чертеже. Размеры всегда указывают истинные независимо от того, в каком масштабе и с какой точностью выполнено изображение. Размеры должны быть назначены и нанесены так, чтобы по ним можно было изготовить деталь, не прибегая к подсчетам.

Размеры всегда указывают истинные независимо от того, в каком масштабе и с какой точностью выполнено изображение. Размеры должны быть назначены и нанесены так, чтобы по ним можно было изготовить деталь, не прибегая к подсчетам.

Размеров должно быть минимальное количество, но достаточное для изготовления и контроля изделия . Отсутствие хотя бы одного из размеров делает чертеж практически непригодным. Размеры должны быть нанесены так, чтобы при их чтении не возникало никаких неясностей или вопросов. Следует помнить, что чертеж читают в отсутствии автора.

Согласно ГОСТ 2.307-2011 — «Нанесение размеров и предельных отклонений» линейные размеры на чертеже приводят в миллиметрах, без обозначения единицы измерения. Угловые размеры указывают в градусах, минутах, секундах с обозначением единицы измерения. Каждый размер наносят на чертеже, в основной надписи только один раз, повторять его недопустимо.

При указании размеров прямолинейных отрезков размерные линии проводят параллельно этим отрезкам на расстоянии не менее 10 мм от линии контура и 7 мм друг от друга, а выносные линии проводят перпендикулярно размерным. Выносные линии должны выходить за концы стрелок размерной линии на 1…5 мм. Стрелка размерной линии должна иметь длину не менее 2,5 мм и угол при вершине около 20° (Рисунок 3.1). Размеры и форма стрелок должна быть одинаковыми на всем чертеже.

Выносные линии должны выходить за концы стрелок размерной линии на 1…5 мм. Стрелка размерной линии должна иметь длину не менее 2,5 мм и угол при вершине около 20° (Рисунок 3.1). Размеры и форма стрелок должна быть одинаковыми на всем чертеже.

3.2. Нанесение размеров

На чертежах деталей размеры проставляют, исходя из технологии изготовления данной детали и из того, какими поверхностями данная деталь соприкасается с другими деталями сборочной единицы.

Это сказывается на выборе конструкторской базы.

Базированием называется придание заготовке требуемого положения относительно выбранной системы координат.

Базой называется поверхность или сочетание поверхностей, ось или точка, принадлежащие изделию или заготовке, и используемые для базирования.

Конструкторская база — база используемая для определения положения детали или сборочной единицы в изделии.

Основное правило нанесения размеров — группирование размеров, относящихся к одному геометрическому элементу на одном изображении, на том, на котором данный элемент наиболее наглядно представлен. Не всегда это удается выполнить, но к этому всегда стремимся.

Не всегда это удается выполнить, но к этому всегда стремимся.

При указании размера угла размерную линию проводят в виде дуги с центром в его вершине, а выносные линии – радиально (Рисунок 3.2).

Размерные линии предпочтительно наносить вне контура изображения. Не допускается использование линии контура, осевые, центровые и выносные линии в качестве размерных. Недопустимо пересечение размерных и выносных линий, показанное на зачеркнутом Рисунке 3.3, а. Правильное нанесение размеров для этого случая приведено на Рисунке 3.3, б.

Как видим, меньшие размеры следует размещать ближе к контуру детали, число пересечений размерных и выносных линий при этом сократится, что облегчит чтение чертежа.

Размерную линию проводят с обрывом, если с одной стороны изображения нет возможности провести выносную линию, например, в случае совмещения вида и разреза (Рисунок 3.4, а), а также, если вид или разрез симметричного предмета изображают только до оси или с обрывом (Рисунок 3. 4, б). Обрыв размерной линии делают дальше оси или линии обрыва предмета.

4, б). Обрыв размерной линии делают дальше оси или линии обрыва предмета.

Размерные линии допускается проводить с обрывом в следующих случаях:

- при указании размера диаметра окружности, при этом обрыв размерной линии делают дальше центра окружности (Рисунок 3.5),

- при нанесении размеров от базы, не изображенной на данном чертеже (Рисунок 3.6).

Основная линия должна быть прервана, если она пересекается со стрелкой (Рисунок 3.5).

При изображении изделия с разрывом размерную линию не прерывают (Рисунок 3.7). Размерное число, при этом, должно соответствовать полной длине детали.

Если нет возможности разместить размерные числа и стрелки между близко расположенными сплошными основными или тонкими линиями, их наносят снаружи (Рисунок 3.8). Аналогично поступают при нанесении размера радиуса, если стрелка не помещается между кривой и центром радиуса (Рисунок 3.9).

Допускается заменять стрелки точками или засечками, наносимыми под углом 45° к размерным линиям, если между выносными линиями невозможно разместить стрелку (Рисунок 3. 10).

10).

Размерные числа не допускается разделять или пересекать какими-либо линиями чертежа. В месте нанесения размерного числа осевые, центровые линии или линии штриховки прерывают (Рисунок 3.11).

Размерные числа следует наносить над размерной линией, по возможности ближе к её середине (Рисунок 3.12) .

Размерные числа линейных размеров при различных наклонах размерных линий располагают, как показано на Рисунке 3.13.

Если необходимо нанести размеров заштрихованной зоне, соответствующее размерное число наносят на полке линии – выноски.

Рисунок 3.13

Угловые размеры наносят так, как показано на Рисунке 3.14.

В зоне расположенной выше горизонтальной осевой линии, размерные числа помещают над размерными линиями со стороны их выпуклости, в зоне расположенной ниже горизонтальной осевой линии – со стороны вогнутости размерной линии.

Размерные числа над параллельными размерными линиями следует располагать в шахматном порядке (Рисунок 3.15).

При указании размера диаметра во всех случаях перед размерным числом наносят знак ?. Перед размерным числом диаметра (радиуса) сферы также наносят знак «О» ? (R) без надписи «Сфера» (Рисунок 3.16).

Перед размерным числом диаметра (радиуса) сферы также наносят знак «О» ? (R) без надписи «Сфера» (Рисунок 3.16).

Рисунок 3.16

Если на чертеже трудно отличить сферу от других поверхностей, допускается наносить слово «Сфера» или знак «О», например, «Сфера ? 18, OR12». Диаметр знака сферы равен высоте размерных чисел на чертеже.

Размеры квадрата наносят, как показано на чертеже (Рисунок 3.17).

Высота знака должна быть равна высоте размерных чисел на чертеже.

При нанесении размера радиуса перед размерным числом помещают прописную букву R . При большей величине радиуса центр допускается приближать к дуге, в этом случае размерную линию радиуса показывать с изломом под углом 90° (Рисунок 3.18). Если не требуется указывать размеры, определяющие положение центра дуги окружности, то размерную линию радиуса допускается не доводить до центра и смещать ее относительно центра (Рисунок 3.19).

Радиусы скруглений, размер которых в масштабе чертежа 1 мм и менее, на чертеже не изображают и размеры их наносят, как показано на Рисунке 3. 20.

20.

При нанесении размера дуги окружности размерную линию проводят концентрично дуге, а выносные линии – параллельно биссектрисе угла, и над размерным числом наносят знак «» (Рисунок 3.21).

Размеры фасок под углом 45° наносят, как показано на Рисунке 3.22, а. Допускается фаску под углом 45° , размер которой в масштабе чертежа 1 мм и менее, не изображать и размеры ее указывать на полке линии – выноски, как показано на Рисунке 3.22, б.

Размеры фасок, имеющих другие углы, наносят по общим правилам – двумя линейными размерами или линейным и угловым размерами (Рисунок 3.23).

Вопрос, какие размеры следует наносить на чертеже, решается с учетом технологии изготовления деталей и контроля изготовления.

Как правило, размеры полных окружностей ставятся диаметром, неполных окружностей – радиусом.

Когда требуется задать расстояния между окружностями, например, изображающими отверстия, задают, расстояния между центрами окружностей и расстояние от центра любой окружности до одной из поверхностей детали.

Рисунок 3.23

Поверхности, от которых задают размеры других элементов детали, называют базовыми поверхностями или базами.

Существует несколько способов нанесения размеров:

- от общей базы (Рисунок 3.24), в качестве базовой поверхности выбрана левая поверхность планки, от которой проставлены размеры всех отверстий.

Такая система имеет преимущество, но при этом размеры являются независимыми друг от друга, ошибка одного из них не отражается на других.

- от нескольких баз (Рисунок 3.25),

- цепочкой (Рисунок 3.26).

При нанесении размеров, определяющих расстояние между равномерно расположенными одинаковыми элементами изделия (например, отверстиями), рекомендуется вместо размерных цепей наносить размер между соседними элементами и размер между крайними элементами в виде произведения количества промежутков между элементами на размер промежутка (Рисунок 3.27).

При большом количестве размеров, нанесенных от общей базы, допускается наносить линейные и угловые размеры, как показано на Рисунке 3. 28, при этом проводят общую размерную линию от отметки «0» и размерные числа наносят в направлении выносных линий у их концов.

28, при этом проводят общую размерную линию от отметки «0» и размерные числа наносят в направлении выносных линий у их концов.

Допускается не наносить на чертеже размеры радиуса сопряжения параллельных линий (Рисунок 3.29).

Наружные и внутренние контуры деталей при изготовлении и контроле измеряют отдельно, поэтому на чертеже их размеры следует наносить раздельно (Рисунок 3.30).

Размеры, относящиеся к одному и тому же конструктивному элементу (пазу, выступу, отверстию и т.п.), рекомендуется группировать в одном месте, располагая их на том изображении, на котором геометрическая форма данного элемента показана наиболее полно (Рисунок 3.31).

Рисунок 3.31

При наличии у детали скруглений размеры частей детали наносят без учета скруглений с указанием радиусов скруглений (Рисунок 3.32).

Размеры симметрично расположенных элементов изделия (кроме отверстий) наносят один раз без указания их количества, группируя, как правило, в одном месте все размеры (Рисунок 3. 33).

33).

Одинаковые элементы, расположенные в разных частях изделия (например, отверстия) рассматривают как один элемент, если между ними нет промежутка (Рисунок 3.34, а) или, если эти элементы соединены тонкими сплошными линиями (Рисунок 3.34, б). При отсутствии этих условий указывают полное количество элементов (Рисунок 3.34, в).

Нанесение размеров

Правильное нанесение размеров на чертеже имеет огромное значение. Чертеж без размеров дает лишь представление о форме изображенной на ней детали. Он не имеет практического значения, так как по нему не может быть изготовлена данная деталь. Правильно проставленные размеры на чертеже обеспечивают соблюдение наиболее рациональной технологии и точности изготовления.

Нанесение размеров регламентировавно ГОСТ 2.307-68 для всех отраслей промышленности. Различают размеры рабочие (исполнительные), каждый из которых используют при изготовлении изделия и его приемке (контроле), и справочные, указываемые только для большего удобства пользования чертежом. Справочные размеры отмечают знаком «*», а в технических требованиях, располагаемых над основной надписью, записывают: «* Размер для справок». Не допускается повторять размеры одного и того же элемента на разных изображениях. Линейные размеры на чертежах указывают в миллиметрах, без обозначения единицы измерения, угловые – в градусах, минутах и секундах, например: 4°, 10°30`24“. Размерные числа наносят над размерной линией, возможно ближе к середине, Высота размерного числа равна 5 мм и отстоит от размерной линии на расстояние 1 мм, Размерные числа не допускается разделять или пересекать линиями чертежа. В месте нанесения размерного числа осевые, центровые линии и линии штриховки прерывают, Размеры, относящиеся к одному и тому же элементу (пазу, выступу, отверстию) рекомендуется группировать в одном месте. Располагая на том изображении, на котором диаметрическая форма данного элемента показана наиболее наглядно, Размеры двух симметрично расположенных элементов изделия наносят один раз без указания их количества, группируя в одном месте все размеры, При нанесении радиального размера перед размерным числом наносят букву R, При нанесении диаметрального размера перед размерным числом указывают знак диаметра Ǿ, При проведении нескольких радиусов из одного центра размерную линию не располагают на одной прямой.

Справочные размеры отмечают знаком «*», а в технических требованиях, располагаемых над основной надписью, записывают: «* Размер для справок». Не допускается повторять размеры одного и того же элемента на разных изображениях. Линейные размеры на чертежах указывают в миллиметрах, без обозначения единицы измерения, угловые – в градусах, минутах и секундах, например: 4°, 10°30`24“. Размерные числа наносят над размерной линией, возможно ближе к середине, Высота размерного числа равна 5 мм и отстоит от размерной линии на расстояние 1 мм, Размерные числа не допускается разделять или пересекать линиями чертежа. В месте нанесения размерного числа осевые, центровые линии и линии штриховки прерывают, Размеры, относящиеся к одному и тому же элементу (пазу, выступу, отверстию) рекомендуется группировать в одном месте. Располагая на том изображении, на котором диаметрическая форма данного элемента показана наиболее наглядно, Размеры двух симметрично расположенных элементов изделия наносят один раз без указания их количества, группируя в одном месте все размеры, При нанесении радиального размера перед размерным числом наносят букву R, При нанесении диаметрального размера перед размерным числом указывают знак диаметра Ǿ, При проведении нескольких радиусов из одного центра размерную линию не располагают на одной прямой.

Нанесение размеров заключается в: – построении размерных линий со стрелками на концах и выносных линий к ним, – написании размерного числа над размерной линий.

Размерные линии проводятся между линиями видимого контура, между выносными линиями, а также между осевыми и центровыми. Размерные линии предпочтительно наносить вне контура изображения. Выносные линии перпендикулярны размерной и выступают за нее не более на 1 – 5 мм. Выносные линии для угловых размеров проводятся радиально, а для линейного размера дуги – параллельно одндругой. При проведении нескольких параллельных или концентричных размерных линий размерные числа над ними располагают в шахматном порядке. Для нанесения длины дуги окружности размерную линию следует проводить концентрично дуге. Знак дуги должен быть расположен над размерным числом. Для обозначения сферы перед размерным числом радиуса или диаметра следует добалять слово Сфера, например Сфера R10. Допускается написание на выноске R10/Сфера.

Нанесение размеров предполагает также выполнение множества других требований:

Допуски угловых размеров (ISO 2768-1)

Таблица общих допусков угловых размеров согласно ISO 2768-1. Допуски применяются к угловым размерам, обычно не указанным на чертеже, например прямые углы (90 °, если не делается ссылка на ISO 2768-2.

Общие допуски, указанные в угловых единицах, контролируют только общую ориентацию линий или линейных элементов поверхностей, но не отклонения их формы.

Если применяются общие угловые допуски, указанные ниже, в основной надписи или рядом с ней должен быть указан класс допуска (например, ISO 2768-m) ISO 2768. Здесь f — мелкий, m — средний, c — грубый, v — очень крупный.

| Класс допуска | Допустимый Отклонения диапазонов длин в мм более короткой стороны угла Обеспокоен | ||||

| Обозначение | до 10 | более 10 до 50 | от 50 до 120 | свыше 120 до 400 | более 400 |

| f | ± 1 ° | ± 0 °. 30 ‘ 30 ‘ | ± 0 ° .20 ‘ | ± 0 ° .10 ‘ | ± 0 ° 0,5 ‘ |

| м | |||||

| c | ± 1 ° 30 ‘ | ± 1 ° | ± 0 ° .30 ‘ | ± 0 ° .15 ‘ | ± 0 °.10 ‘ |

| v | ± 3 ° | ± 2 ° | ± 1 ° | ± 0 ° .30 ‘ | ± 0 ° .20 ‘ |

Обозначение: f — мелкое, m — среднее, c — грубое, v — очень крупное

Дополнения:

Артикул:

- ISO 2768-1 (1989) Часть 1: ISO 2768-1 — Допуски на линейные и угловые размеры без указания индивидуальных допусков

Общий допуск — TES-technologies

Этот наконечник соответствует стандарту ASME Y14.

Чертеж является обязательным договорным документом, имеющим финансовые последствия, поэтому он должен быть четким и недвусмысленным!

Общее определение допуска, которое обычно использовалось в промышленности в прошлом:

, ЕСЛИ НЕ УКАЗАНО ИНОЕ:

РАЗМЕРЫ В МИЛИМЕТРАХ

ЛИНЕЙНЫЙ ДОПУСК: ± 0,1

УГЛОВОЙ ДОПУСК: ± 1 °

допускает отклонения, которые могут «немного» превосходить ожидания!

Для иллюстрации на рисунке 1 показан рисунок *** пробного квадрата (זוויתן) ***

На следующем рисунке показана деталь до развертывания отверстий.

Отвечает ли деталь требованиям чертежа?

Деталь была измерена, и результаты графически проиллюстрированы на следующем рисунке:

• На правой стороне вертикальный фасет был выбран в качестве базы измерения;

• С левой стороны нижняя грань была выбрана в качестве основы для измерения.

Даже если деталь выглядит деформированной

- измеренное расстояние между всеми противоположными точками точно соответствует номинальному значению;

- Угол не отклоняется от предела углового допуска (91 °).

Какое угловое измерение правильное (правое или левое)?

- Они оба верны; угол с угловым допуском не связан с опорными точками и не зависит от них !!!

Отвечает ли изделие требованиям чертежа?

- Смотря кого спросить !!!

- Никакого конкретного стандарта не указывается, поэтому действующим стандартом является «Standard Whatever — Local Edition».

Можно ли использовать товар?

- Это невозможно сказать, основываясь только на чертеже.

Итак, что можно сделать?

Если предполагалось, что пределы отклонения будут ограничены между параллельными плоскостями, которые сохраняют углы и размеры, как на следующем рисунке:

, затем полученная деталь не работает

и общий допуск для профиля является правильным выбором.

Не забудьте указать стандарт и редакцию, согласно которым следует интерпретировать рисунок;

Если не записано — не существует

Итого:

Чертеж является обязательным договорным документом.

Реальность несовершенна, поэтому вам нужно определить отклонения в пределах, которые не повлияли бы на функциональность предмета. Без определений или с частичными определениями рисунок будет открыт для интерпретации.

В показанном примере общие пределы допуска не соответствуют фактическим потребностям, и получение годного к употреблению предмета остается на милость поставщика. Хотя в большинстве случаев проблем не возникает, важно помнить, что определение уровня точности, превышающего необходимый, имеет цену

.- товар будет дороже

- потребуется больше времени для производства

Конструктор несет ответственность за определение функциональных границ! Даже если они шире, чем технологические границы, чтобы не исключать новые технологии, которые могут быть быстрее и / или дешевле…

По этой причине в сегодняшнем конкурентном мире аутсорсинга важно определить четкую и недвусмысленную спецификацию геометрических требований.

Вопросы? Идеи? Предложения?

Напишите нам –[email protected]

Введение в определение геометрических размеров и допусков

13 октября 2016 г., Публикуется в статьях: EE Publishers, Статьи: Vector.

Майкл Юнт, Proof Engineering

Производственные допуски позволяют деталям отклоняться от совершенства, но только в определенных пределах.

Допустимая величина допуска обычно зависит от функции детали. Пределы позволяют детали отклоняться, но правильно примененный допуск гарантирует, что детали будут правильно подогнаны и функционируют должным образом.

Когда впервые были введены допуски, они были простыми; каждый размер имел допуск «±». Если размер на чертеже указан 2,00 ″ ± 0,010 ″, то приемлемая деталь будет иметь размер от 1,990 ″ до 2,010 ″ для этого размера. По мере развития инженерных разработок и усложнения деталей был создан новый метод реализации допусков — определение геометрических размеров и допусков (GD&T).

GD&T допускает всесторонние и постоянные допуски с использованием относительно простых инструментов. Чертеж детали может включать одну выноску GD&T, или чертеж может быть полностью определен с помощью GD&T, в зависимости от требований к детали.

Рис. 1: Базы создают систему координат для повторяющихся локаторов деталей.

Принципы расположения датума

Базовые знания о базах привязки GD&T помогают обеспечить основу для многократного поиска деталей наиболее последовательным способом.Преимущества использования GD&T по сравнению с обычными размерами / допусками включают:

- Краткий способ описания системы координат или базовых данных (см. Рис. 1) компонента или сборки, которые будут использоваться в процессах производства и контроля.

- Уменьшено количество пометок, размеров и допусков на чертеже.

- Такие особенности, как максимальное состояние материала (MMC), допускают больший производственный допуск, при этом обеспечивая надлежащее функционирование компонентов.

Условно точка А на рис.1 — первичный, B — вторичный, а C — третичный. На этом изображении кажется, что каждая базовая точка представляет собой более строгую поверхность, но технически это не так, поскольку идеальная строгальная поверхность является теоретической и никогда не может быть достигнута на практике.

Три точки определяют плоскость, две точки определяют линию. После того, как основная точка привязки расположена с использованием трех точек, дополнительная точка привязки обычно использует две точки для определения линии. Единственная оставшаяся степень свободы может быть ограничена единственной точкой третичного (третьего) элемента данных.Следовательно, в стандартной схеме определения местоположения деталь или сборка определяют шесть точек: три — первичную; два для вторичных и один для третичных данных.

Рис. 2: База A с тремя локаторами точек.

Datum A

Представьте, что основная точка привязки на рисунке 1 представляет собой плоскую гранитную поверхность. Как только деталь будет помещена на поверхность, только три точки будут касаться гранита. Никакая поверхность не может быть идеально ровной, что означает, что только три нижних точки детали будут касаться трех верхних точек гранита, где они пересекаются.Поскольку нет двух одинаковых частей, эти три точки, которые касаются гранита и, следовательно, определяют местоположение детали, не будут одинаковыми от детали к детали.

Как только деталь будет помещена на поверхность, только три точки будут касаться гранита. Никакая поверхность не может быть идеально ровной, что означает, что только три нижних точки детали будут касаться трех верхних точек гранита, где они пересекаются.Поскольку нет двух одинаковых частей, эти три точки, которые касаются гранита и, следовательно, определяют местоположение детали, не будут одинаковыми от детали к детали.

Есть способы контролировать, какие места на поверхности детали используются для создания справочной системы координат. Вместо использования строгальной поверхности в качестве средства определения местоположения можно использовать три различных локатора. При использовании трех «точечных» локаторов для определения местоположения используются те же три области каждой части.

Трехточечные локационные цели используются для создания первичной системы координат для компонента (см. Рис.2 и 3.)

Рис. 3: База A с деталью.

Локаторы считаются точками, потому что вершины зеленых локаторов имеют сферическую форму, поэтому центр — это самая высокая точка. После добавления базовых точек B и C (см. Рис. 4 и 5) первичная базовая плоскость, сформированная этим приспособлением, будет многократно определять местоположение одних и тех же трех точек на деталях. Вместо того, чтобы полагаться на три нижних точки детали, эта конфигурация определяет расположение этих трех точек. Обратите внимание, как далеко друг от друга расположены локаторы.Если три точки сдвинуть так, чтобы они были очень близко друг к другу, деталь станет нестабильной и, следовательно, не будет такой повторяемой. Этот принцип применим ко всем локаторам деталей — чем дальше, тем лучше.

После добавления базовых точек B и C (см. Рис. 4 и 5) первичная базовая плоскость, сформированная этим приспособлением, будет многократно определять местоположение одних и тех же трех точек на деталях. Вместо того, чтобы полагаться на три нижних точки детали, эта конфигурация определяет расположение этих трех точек. Обратите внимание, как далеко друг от друга расположены локаторы.Если три точки сдвинуть так, чтобы они были очень близко друг к другу, деталь станет нестабильной и, следовательно, не будет такой повторяемой. Этот принцип применим ко всем локаторам деталей — чем дальше, тем лучше.

Datum B

Аналогичные принципы применяются к базовой поверхности B. A рубанка может быть использован для обнаружения нулевой точки В, что означает, что две неопределенные точки прикоснуться к поверхности строгальный. В некоторых случаях это может сработать. Когда требуется больший контроль, можно использовать два разных локатора точки.

Аналогичные принципы применимы к данным C.

Рис. 4: База B с двумя локаторами точек.

После того, как базовая система координат создана с базами данных, схема размеров должна использовать преимущества этой новой системы координат. Без смягчающих обстоятельств размеры должны доходить до кромки базы, что позволит производить более согласованные детали без дополнительных затрат (см. Рис. 6).

Пределы размеров

Для управления положением или расположением элемента можно использовать множество различных допусков GD&T.Они будут включать ссылку на датум в рамке управления функцией. Однако пределы размера не связывают размер рассматриваемого объекта с местоположением или положением, поэтому привязка к системе координат не требуется. Вот так можно минимально использовать GD&T на чертеже.

Наличие хотя бы одного позиционного допуска GD&T на чертеже потребует базовых данных. Размеры элементов управления в GD&T немного отличаются; прямоугольная рамка вокруг размера означает, что это основной размер. Основные размеры не имеют общепринятых допусков.Вместо этого они используют рамки управления характеристиками (FCF), показанные на рис. 8, для управления допуском. Рамка вокруг основного размера служит визуальной подсказкой для поиска допуска в рамке управления элементом.

Основные размеры не имеют общепринятых допусков.Вместо этого они используют рамки управления характеристиками (FCF), показанные на рис. 8, для управления допуском. Рамка вокруг основного размера служит визуальной подсказкой для поиска допуска в рамке управления элементом.

Рис. 5: База C с одним локатором точки.

Рамки управления функциями

FCF — это имя символа допуска GD&T, используемого на чертеже. Образец чертежа, включающий две рамки управления характеристиками, показан на рис. 7. Верхний FCF обозначает допуск плоскостности 0,005 ″.FCF не относится к каким-либо данным, поскольку это ограничение размера. Важное различие состоит в том, что все значения допусков, показанные в FCF, являются общими допусками, а не значениями плюс / минус. Итак, в этом примере это можно рассматривать как допуск плоскостности ± 0,0025 ″. Этот допуск контролирует только то, насколько плоской будет эта поверхность.

Допуски GD&T

В отличии от Пределов размеров, допуски должны ссылаться на месте по меньшей мере, одну базовой плоскости, как правило, три. Пример этого можно увидеть на рис.7. Нижний FCF включает ссылку на три отдельные системы отсчета. Символ «целевой круг» называется позицией и обычно используется для определения местоположения отверстий.

Пример этого можно увидеть на рис.7. Нижний FCF включает ссылку на три отдельные системы отсчета. Символ «целевой круг» называется позицией и обычно используется для определения местоположения отверстий.

Что касается допуска положения, показанного на рис. 7, обратите внимание, что два линейных размера, определяющих положение отверстия, имеют прямоугольные рамки вокруг них и, следовательно, являются основными размерами. Основные размеры считаются теоретически точными размерами; связанные основные размеры не создают стеков допусков. Опять же, базовые размеры имеют свои допуски в рамке управления функцией.Присмотритесь к позиции FCF, показанной на рис. 7.

Рис. 6: Чертеж с GD&T, представляющий три точки отсчета на Рис. 5.

Первое поле в кадре управления функцией содержит идентифицирующий символ, в данном случае позицию. Вторая ячейка FCF содержит значение общего допуска. Важное отличие состоит в том, что все значения допуска, показанные в FCF, являются общим допуском, а не значением «±». Обозначения опорных точек начинаются с третьего поля и продолжаются до тех пор, пока не исчезнут опорные точки для ссылки.

Обратите внимание, что точка привязки A ссылается на плоскость, перпендикулярную оси отверстия. Это стандартная практика, и эта базовая точка определяет направление отверстия в материале, обычно перпендикулярно. Следующие две исходные точки обеспечивают допуски для двух установочных размеров отверстия. Чтобы озвучить рамку управления элементами, показанную на рис. 8, положение отверстия должно находиться в пределах общей зоны допуска 0,005 ″ относительно опорных точек A, B и C. Порядок опорных точек имеет значение. Деталь сначала должна быть расположена в точке A, затем в точке B и, наконец, в точке C.

Рис. 7: Чертеж, показывающий рамки управления функциями GD&T (FCF) и основные размеры.

Форма зоны допуска

Еще одно различие между стандартными ± допусками и GD&T — это форма зоны допуска. В обычных допусках с допуском ± в двух прямоугольных размерах зона допуска прямоугольная. Это показано на рис. 9. Если оба допуска на расположение отверстий равны, зона будет квадратной. Прямоугольный прямоугольник фантомной линии на рис.9 представляет собой область, в которую центр круга может попасть и по-прежнему оставаться в пределах допуска.

Зоны допускаGD&T имеют круглую форму, в отличие от обычных допусков с прямоугольными или квадратными зонами. Когда значение допуска составляет 0,005 ″ в рамке управления характеристикой, центр круга может перемещаться в пределах круглой области с диаметром, равным 0,005 ″. Центр круга допуска находится на пересечении основных размеров. Это небольшая разница, но ее следует признать, потому что та же деталь, которая выходит из строя с обычными допусками, может пройти с допусками GD&T.

Рис. 8: Позиционирование FCF с этикетками.

Обратите внимание, что квадратная зона допуска ± 0,500 ″ допускает расположение центра отверстия на расстоянии 0,707 ″ от центра, если он расположен в углу квадрата (по диагонали). Использование значения допуска GD&T 1414 ″ в этом случае позволит пройти все центры отверстий, прошедшие стандартный тест. Использование этой выноски GD&T позволит пройти некоторые местоположения центров отверстий, которые не прошли традиционный тест. Ниже представлена иллюстрация этого эффекта.

Чтобы исправить это несоответствие допусков, лучше проявить осторожность. Чтобы преобразовать допуск ± в допуск GD&T, умножьте допуск ± на два. Но чтобы преобразовать допуск GD&T в допуск ±, разделите допуск GD&T на два, а затем умножьте на 0,707. Большинство отверстий, штифтов, болтов и т. Д. Имеют круглую форму, поэтому круглая зона допуска GD&T является более логичной.

Символы изменения

Второй блок рамки управления функцией может также содержать символ модификации непосредственно после значения допуска.Это специальные символы, которые могут находиться в любом поле FCF, кроме первого. Некоторые из модифицирующих символов:

Максимальное состояние материала (MMC).

Состояние наименьшего количества материала (LMC).

Независимо от размера элемента (RFS).

Расчетная зона допуска.

MMC полезен тем, что позволяет больше вариировать детали во время изготовления, обеспечивая при этом, что детали всегда будут правильно собираться. Спроецированная зона допуска используется для контроля расположения отверстия за пределами физических кромок детали.

Определение MMC, практика

При изготовлении отдельных деталей используются производственные допуски. Когда несколько деталей должны соответствовать друг другу для сборки, эти допуски отдельных деталей должны контролироваться должным образом. В противном случае деталь может не поместиться в сборку и ее необходимо переработать или выбросить. MMC может использоваться для максимизации допустимой производственной изменчивости.

Рис. 9: Зона допуска

прямоугольной формы для обычного.

MMC влечет за собой больше всего материалов.Рассмотрим болт через отверстие. Болт MMC имеет максимально возможный диаметр в пределах допуска. Однако отверстие MMC — это самое маленькое отверстие, которое также представляет наибольший объем материала. При включении символа изменения MMC в рамку управления элементом диаметр отверстия теперь играет роль при определении позиционного допуска

(см. Рис. 10).

Чертеж на Рис. 10 представляет две пластины, которые должны быть собраны друг над другом («верхняя» и «нижняя» пластина), и традиционный способ определения размеров и допуска деталей: ± 0,01 ″ для положений отверстий в нижняя пластина и ± 0,01 ″ для положений отверстий в верхней пластине означает, что диаметр отверстия с зазором должен быть увеличен на 0,02 ″.Болт 1 / 4-20 (нижняя пластина) имеет максимальный диаметр 0,25 + 0,02 = 0,27. Диаметр отверстия составляет 0,28 ± 0,01 или минимум 0,27. Эти детали всегда будут собираться, если они построены в пределах допуска.

Эти детали будут собираться, даже если отверстия находятся в MMC или самом маленьком отверстии. Если бы оба отверстия в верхней пластине были сделаны на большом конце допуска, Ø 0,29, возник бы дополнительный зазор. Это принцип, по которому допускаются дополнительные производственные допуски при использовании MMC — при увеличении размера отверстия его положение может сместиться больше.

На рис. 11 представлена версия GD&T с MMC для двух отверстий в верхней пластине. Допуски, аналогичные допускам на рис. 10, используются для положения и диаметра отверстия, с той разницей, что обведена буква M на рамке управления элементами верхней пластины. Этот символ указывает на то, что MMC применяется к этим двум отверстиям.

MMC не следует использовать на резьбовых или резьбовых отверстиях, а также на деталях с наружной резьбой, поскольку резьбовое отверстие будет соответствовать своим собственным строгим определениям размера и допусков.

Рис.10: Стандартные размеры и допуски — без GD&T.

Расчетная зона допуска

Крепление две пластины вместе, могут потребовать, чтобы соответствовать болт через отверстие закрепленной пластины и для зацепления с резьбовым отверстием в опорной плите. Когда зафиксированная пластина имеет значительную толщину, угол резьбовых отверстий в опорной плите должен быть дополнительно ограничен, чтобы убедиться, что сборка возможно. Для этой ситуации были созданы проектируемые зоны допуска. Вместо того, чтобы управлять расположением резьбового отверстия и углом только внутри материала, спроецированная зона допуска управляет параметрами оси резьбового отверстия для заданного расстояния вне материала.Это исключает необходимость ручного расчета необходимого угла и добавления двух обычных угловых размеров и допусков.

Рис. 11: Версия GD&T на рис. 10. Обратите внимание на M в кружке во втором FCF.

Заключение

GD&T — современный язык инженерных чертежей. Его полезность выходит далеко за рамки темы, обсуждаемой в этой статье. Он более сложен, чем обычные допуски, но имеет тенденцию быть более кратким и действенным. Правильное использование GD&T может сэкономить деньги и время на производстве, одновременно улучшая выход продукции и качество.

Свяжитесь с Майклом Кремером, Proof Engineering, [email protected]

Статьи по теме

Передовые методы наложения допусков

Накопление допусков, также известное как накопление допусков, относится к комбинации различных допусков размеров детали.После определения допуска для размера детали важно проверить, будет ли этот допуск работать с допусками инструмента : верхний или нижний край. Деталь или сборка могут иметь неточности, если их допуски сложены неправильно.

Важность допусков

Допуски напрямую влияют на стоимость и характеристики продукта. Более жесткие допуски затрудняют изготовление обработанной детали и, следовательно, часто делают ее более дорогой.Имея это в виду, важно найти баланс между технологичностью детали, ее функциональностью и стоимостью.

Советы по успешной укладке допусков

Избегайте использования излишне малых допусков

Как указывалось выше, более жесткие допуски приводят к более высокой стоимости изготовления, так как деталь труднее изготавливать. Эта более высокая стоимость часто происходит из-за увеличения количества списанных деталей, что может произойти, когда обнаруживается, что размеры выходят за рамки допуска.Стоимость высококачественных державок и инструментов с более жесткими допусками также может стать дополнительным расходом.

Кроме того, излишне малые допуски приведут к увеличению времени производства, поскольку требуется больше работы для обеспечения соответствия детали строгим критериям во время обработки и после обработки в процессе контроля.

Будьте осторожны, чтобы не увеличить размер детали

Когда верхний и нижний допуск указаны для каждого элемента детали, завышение размеров может стать проблемой.Например, концевая фреза с угловым радиусом с правым и левым угловыми радиусами может иметь допуск +/- 0,001 дюйма, а плоскость между ними имеет допуск 0,002 дюйма. В этом случае окно допуска для диаметра фрезы будет +/- .004 дюйма, но часто при определении размеров детали оно вычисляется неправильно. Кроме того, установка допуска на эту выноску приведет к превышению размера, и, таким образом, необходимо оставить контрольный размер «REF», чтобы он занял место допуска.

Рисунок 1: Форма паза, созданного концевой фрезой для радиуса углов

Использовать статистический анализ допусков:

Статистический анализ рассматривает вероятность того, что все три допуска будут ниже или выше установленной ширины прорези на основе стандартного отклонения.Эта вероятность представлена нормальной функцией плотности вероятности, которую можно увидеть на рисунке 2 ниже. Комбинируя все вероятности различных частей и размеров в конструкции, мы можем определить вероятность того, что какая-то деталь будет иметь проблему или вообще выйдет из строя, исходя из размеров и допусков деталей. Обычно этот метод анализа используется только для сборок с четырьмя или более допусками.

Рисунок 2: Накопление допусков: нормальное распределение

Перед запуском статистического анализа допусков необходимо вычислить или выбрать коэффициент распределения допусков.Стандартное распределение — 3. Это означает, что большая часть данных (или в данном случае допусков) будет находиться в пределах 3 стандартных отклонений от среднего. Стандартные отклонения всех допусков должны быть разделены на этот коэффициент распределения допусков, чтобы нормализовать их от распределения 3 до распределения 1. Как только это будет сделано, квадрат суммы корня может быть взят, чтобы найти стандартное отклонение сборки.

Представьте себе чашку кофе, приготовленную из трех зерен разного размера.Чтобы приготовить восхитительную чашку джо, вы должны сначала измельчить все зерна до одинакового размера, чтобы их можно было добавить в кофейный фильтр. В этом случае зерна — это стандартные отклонения, кофемолка — это коэффициент распределения допуска, а кофейный фильтр — уравнение для квадрата суммы корня. Это необходимо, потому что некоторые допуски могут иметь разные коэффициенты распределения в зависимости от жесткости диапазона допусков.

Метод статистического анализа используется, если есть требование, что слот должен быть.Ширина 500 дюймов с допуском +/- 0,003 дюйма, но нет необходимости в точных радиусах (0,125 дюйма) и плоском (0,250 дюйма), если они входят в прорезь. В этом примере у нас есть 3 двусторонних допуска с уже доступными стандартными отклонениями. Поскольку они двусторонние, стандартное отклонение от среднего будет просто любым значением допуска + или -. Для внешних радиусов это будет 0,001 дюйма, а для средней плоской области — 0,002 дюйма.

В этом примере давайте найдем стандартное отклонение (σ) каждого участка с помощью уравнения 1.В этом уравнении представляет собой стандартное отклонение.

Стандартное предположение состоит в том, что допуск детали представляет собой нормальное распределение +/- 3. Следовательно, коэффициент распределения будет 3. Используя уравнение 1 в левой части рисунка 1, мы находим, что его скорректированное стандартное отклонение равно:

Затем это повторяется для средней и правой частей:

После получения этих стандартных отклонений мы вводим результаты в уравнение 2, чтобы найти стандартное отклонение зоны допуска.Уравнение 2 известно как уравнение квадратного корня из суммы.

На этом этапе это означает, что 68% слотов будут в пределах допуска +/- 0,0008 дюйма. Умножение этого допуска на 2 даст окно уверенности 95%, а умножение его на 3 даст окно уверенности 99%.

68% слотов будут в пределах +/- .0008 ”

95% слотов будут в пределах +/- .0016 ”

99% слотов будут в пределах +/- .0024 ”

Эти доверительные окна являются стандартными для обычного распределенного набора точек данных.Стандартное нормальное распределение можно увидеть на рисунке 2 выше.

Статистический анализ допусков следует использовать только для сборок с более чем 4 деталями с допусками. В этом простом анализе не было учтено множество факторов. Этот пример был для трех двусторонних размеров, допуски которых представляли их стандартные отклонения от их средних значений. При стандартном статистическом анализе допусков в игру вступают и другие переменные, такие как углы, биение и параллельность, которые требуют поправочных коэффициентов.

Использовать анализ наихудшего случая:

Анализ наихудшего случая — это сложение всех допусков детали для определения общего допуска детали. При выполнении этого типа анализа для каждого допуска устанавливается наибольший или наименьший предел в соответствующем диапазоне. Затем этот общий допуск можно сравнить с пределами производительности детали, чтобы убедиться, что сборка спроектирована правильно. Обычно это используется только для 1 размера (только 1 плоскость, следовательно, без углов) и для сборок с небольшим количеством деталей.

Анализ наихудшего случая также можно использовать при выборе подходящего режущего инструмента для вашей работы, поскольку допуск инструмента может быть добавлен к допуску детали для наихудшего сценария. Как только этот сценарий определен, машинист или инженер могут внести соответствующие корректировки, чтобы сохранить деталь в пределах размеров, указанных на распечатке. Следует отметить, что наихудший сценарий редко когда-либо встречается в реальном производстве. Хотя эти анализы могут быть дорогостоящими для производства, они обеспечивают спокойствие машинистам, гарантируя, что все сборки будут работать должным образом.Часто для этого метода требуются жесткие допуски, поскольку общий стек при максимальных условиях является основной характеристикой, используемой при проектировании. Более жесткие допуски увеличивают производственные затраты из-за увеличения количества выскабливания, увеличения производственного времени для проверки и стоимости инструментов, используемых для изготовления этих деталей.

Пример наихудшего сценария в контексте рисунка 1:

Найдите нижний предел спецификации.

Для левого углового радиуса

.125 ”-.001 ”= .124”

Для плоского профиля

. 250 «-. 002» =. 248 «

Для правого радиуса угла

.125 «- .001» = .124 «

Сложите все это вместе до нижнего предела спецификации:

.124 «+ .248» + .124 «= .496»

Найдите верхний предел спецификации:

Для левого углового радиуса

.125 «+ .001» = .126 «

Для плоского профиля

.250 дюймов + 0,002 дюйма = 0,252 дюйма

Для правого радиуса угла

.125 «+ .001» = .126 «

Сложите все это вместе до нижнего предела спецификации:

.126 «+ .252» + .126 «= .504»

Вычтите два и разделите этот ответ на два, чтобы получить допуск наихудшего случая:

(верхний предел — нижний предел) / 2 = 0,004 дюйма

Следовательно, наихудший сценарий для этого слота — .500 ”+/- .004”.

Роберт Кивер (инженер по разработке продуктов Harvey Performance Company)Методы определения размеров и соблюдения допусков

ГЛАВА 9 Методы определения размеров и допусков

Введение

Перед построением объекта должна быть доступна полная информация о размере и форме объекта.Точная форма объекта передается с помощью орфографических рисунков, которые разработаны в соответствии со стандартными методами рисования. Процесс добавления информации о размере к чертежу известен как определение размеров чертежа. Для того, чтобы информация о размерах передавалась как можно яснее, были установлены стандартные методы измерения.

9.1 определение размеров

Геометрия — это наука об определении и допуске форм и положений элементов на объектах.Как только форма детали определена с помощью ортогонального чертежа, информация о размере также добавляется в виде размеров . Нанесение размеров на чертеж также определяет допуск (или точность), необходимый для каждого размера.

Если размер детали определен правильно, то намерения проектировщика ясны как человеку, производящему деталь, так и инспектору, проверяющему деталь.

Полностью определенная деталь состоит из трех элементов: графики, размеров и слов (примечаний).

9.2 РАЗМЕРЫ И РАЗМЕРЫ РАСПОЛОЖЕНИЯ

Деталь с правильными размерами сообщает требования к размеру и местоположению для каждой функции. Коммуникации — это основная цель измерений. Размеры деталей определяются по двум критериям:

- Основные размеры и расположение элементов.

- Детали конструкции детали для изготовления.