Мастер-класс смотреть онлайн: Делаем простую бормашину, практически из хлама

Бормашина или гравер — великое подспорье в «настольных» работах. В самом деле, в широкой продаже существует множество разнообразных насадок и их наборов, позволяющих резать различные материалы, зачищать, шлифовать, гравировать, опять же сверлить, всякие мелочи, часто в весьма труднодоступных местах. Бормашина может с успехом применяться в ювелирном деле, радиолюбительской практике, моделизме, мелкой слесарной и столярной работе, при работе со стеклом. Это действительно универсальный инструмент, здорово способствующий целостности пальцев и при мелкой работе, хорошо бы всегда иметь его наготове, под рукой.

Существуют граверы «широкого потребления» — напоминающие уменьшенную электродрель, 3-4 см толщиной. Коллекторный моторчик позволяет без особенных затей получить высокие обороты, цанговый зажим с набором из нескольких цанг, легок и прост. Несмотря на всего, несколько сотен ватт мощности, машинка в таком виде, не особенно удобна для работы, поэтому, в комплекты, часто входит гибкий вал и кронштейн для подвеса машинки.![]()

Хрестоматийная сетевая мини-дрель — гравер, комплект.

Не смотря на добавки повышающие удобство, предпочтительной конструкцией бормашины, видится ювелирный вариант, изначально предназначенный для подвешивания и работы с гибким валом.

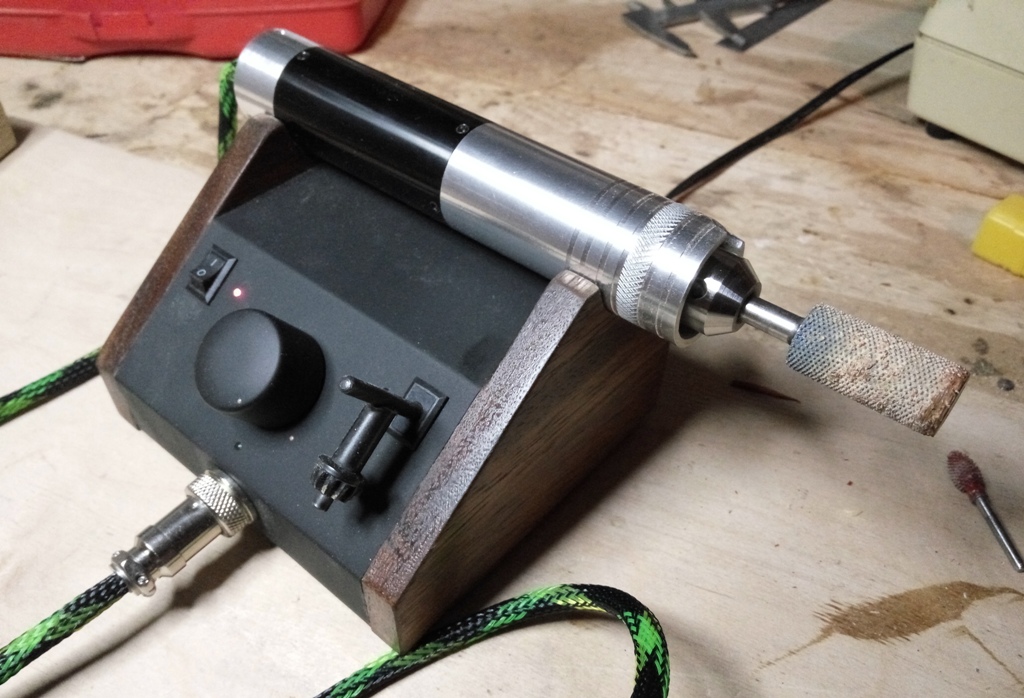

Ювелирная бормашина.

Включение и регулирование оборотов такой машинки осуществляется педалью, что также представляется весьма удобным.

Итак. Здесь рассмотрено изготовление самодельной бормашины подобной ювелирной, из готовых, узлов, преимущественно, от вышедшей из строя техники. Можно сказать — из накопившегося хлама. Специально приобретен, только гибкий вал — на любимом и родном китайском сайте. Поводом стал выход из строя фабричного гравера — мини-дрели. Его комплект гибкого вала не предполагал, а приобрести соответствующий не удалось. Приходилось орудовать «тушкой» — не особенно удобно, но выхода не было. Тем не менее, польза от машинки была несомненная, а при некоторых работах, инструмент был просто незаменим.

Что потребовалось для работы:

Инструменты:

- Обычный набор мелкого слесарного инструмента;

- набор инструмента для электромонтажа;

- УШМ.

Материалы:

- Гибкий вал;

- пригодились поломанный блендер;

- педаль от электропривода швейной машины;

- крепеж;

- липкая лента.

От вышедшего из строя комплекта для электрификации швейной машинки, осталась педаль включения с проводами и разъемами. Педаль, после исследования, признана удовлетворительного исполнения — керамический выключатель — регулятор внутри, металлический корпус на который не страшно наступать, провода и разъемы достаточной мощности, даже ответный разъем нашелся.

Главным героем конструкции, является, конечно же мотор. Здесь, практически без изменений применяется «ручной» блендер — его металлический присоединяемый вал с ножами, заклинило в пластиковой втулке. Неремонтопригодная конструкция, не позволила восстановить узел, и кухонную штуковину пришлось комиссовать. Мотор блендера, тем не менее, остался, как Владимир Иллич — живее всех живых, и вполне подходящий для нашего применения — коллекторный быстроходный, 300 Вт, работает очень тихо для своего типа.

Неремонтопригодная конструкция, не позволила восстановить узел, и кухонную штуковину пришлось комиссовать. Мотор блендера, тем не менее, остался, как Владимир Иллич — живее всех живых, и вполне подходящий для нашего применения — коллекторный быстроходный, 300 Вт, работает очень тихо для своего типа.

У присоединяемой пластиковой «ноги» отрезал верхнюю часть (длинная стрелочка), так, чтобы ручка имеющегося гибкого вала проходила через узкую его часть. Маленькой стрелочкой, показан заклинивший узел.

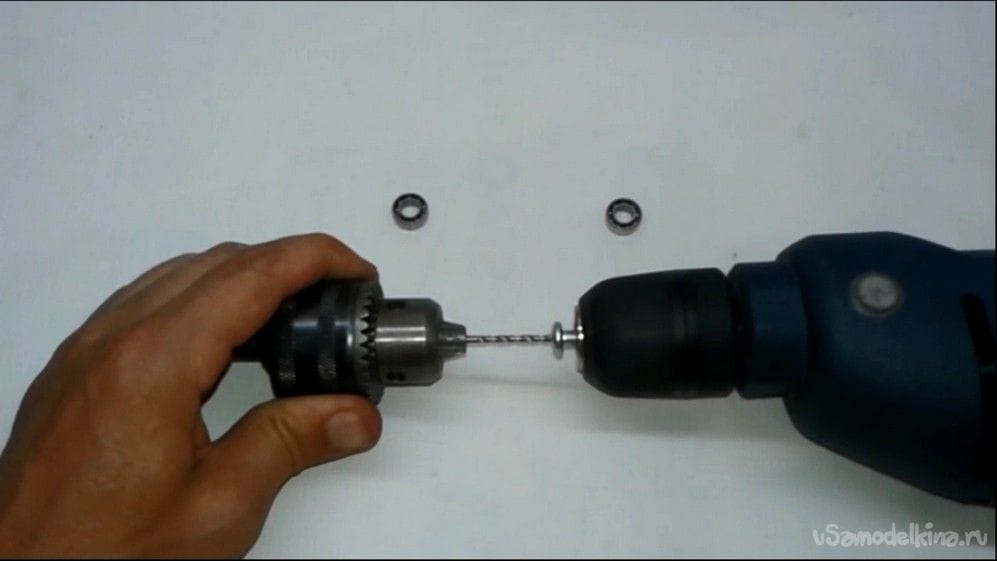

Существенной задачей, при изготовлении машины, является присоединение гибкого вала к мотору — обороты большие, требуется хорошая соосность и отсутствие эксцентриситета. Можно приобрести любого нужного диаметра соединительные муфты, здесь, однако, решил обойтись штатными деталями.

На оси мотора, укреплена переходная, для присоединения штатного блендерного ножа, втулка из прочного вязкого пластика. Снять ее простыми средствами не удалось, решено было оставить и применить. Внутренний диаметр втулки оказался чуть меньше присоединительного диаметра гибкого вала. Решено было несколько подточить его хвост, для плотной посадки во втулку. Стачивал лишнее на вращающемся валу, включив его наоборот — крутя за сторону с ручкой, держа в руках обратную сторону. В качестве привода, использовал сверлильный станок, настроенный на 3000 об/мин.

Внутренний диаметр втулки оказался чуть меньше присоединительного диаметра гибкого вала. Решено было несколько подточить его хвост, для плотной посадки во втулку. Стачивал лишнее на вращающемся валу, включив его наоборот — крутя за сторону с ручкой, держа в руках обратную сторону. В качестве привода, использовал сверлильный станок, настроенный на 3000 об/мин.

Нижнюю часть ручки следует зафиксировать, иначе, ее будет сильно болтать — вплоть до повреждения цанги. В сверлильном станке, зафиксировать ручку оказалось довольно просто — пропустил ее через центральное отверстие в опорной поверхности, диаметр его, оказался близким. В цанге гибкого вала, был установлен держатель абразивных дисков, его торчащую часть и зажал в сверлильный патрон.

Стачивать пришлось около 1 мм. Делать это вращающимся валом на неподвижном абразивном бруске оказалось малопродуктивно, пришлось вспомнить точение вращающихся железок УШМ. Дело было так — рядом со сверлильным станком, поудобнее положил маленькую «болгарку», так, чтобы придерживать ее одной рукой. Примерился, включил сверлильный станок, включил болгарку, и вращающимся валом, делал этакие скользящие движения по краю абразивного диска. Обязательно применение наушников и защитного щитка для глаз. Примерять почаще!

Примерился, включил сверлильный станок, включил болгарку, и вращающимся валом, делал этакие скользящие движения по краю абразивного диска. Обязательно применение наушников и защитного щитка для глаз. Примерять почаще!

После подгонки диаметра вала, очень плотно посадил его во втулку — поверхность после болгарочного точения получается грубой и трения вполне хватало для нормальной работы, так и работал некоторое время. Для установки штифта аккуратненько просверлил втулку вместе с валом сверлом ø0,5мм и забил в отверстие нетолстый гвоздик. Вошел с натягом, выступающий край, плоскогубцами загнул на втулку.

Мотор с заштифтованой втулкой примерил в корпусе, убедился, что ничего нигде не цепляет. Можно попробовать включить. Да, перед сборкой корпуса, закоротил штатную кнопку — здесь пластиковый толкатель на корпусе прижимает гибкую бронзовую полоску к торчащей «перемычке» на платке сетевого фильтра. Залудил их и спаял насмерть — включение у нашей машины будет внешнее — педалью.

После сборки корпуса, нужно зафиксировать неподвижный конец гибкого вала, иначе, при работе мотора его сильно трясет, здесь, использовал штатную деталь блендера — кусок присоединяемой ноги с ножами.

Плотное соосное фиксирование, было обеспечено любимым материалом самодельщиков всех времен и народов (хотя у них там, наверное, это скотч). Даже вот синего цвета нашлась — классика. Уплотнял так — делал намотку несколько больше нужной — конус не «садился» на место, потом по одному слою отматывал, до плотной посадки пластиковой детали. Начинал с нижней. Получилось чудо как хорошо. Никакой вибрации.

Вилку от моторной части бормашины, решил приделать снизу, к рабочему столу, посему, дополнил ее текстолитовым основанием – к счастью, в вилке имелись крепежные отверстия, хорошо подошли винты М3.

— А где же ваша кроватка? — спросила Маша.

— В том-то и дело, — засмеялась Летучая Мышь, — что я обхожусь без всякой кроватки. Ах, какие чудесные сны снятся мне! Стоит только взобраться под самый потолок, уцепиться лапками вон за тот гвоздик и повиснуть там вниз головой. Всё снится вверх ногами. Ну что же ты стоишь? Полезай ко мне наверх, я уступаю тебе свой любимый гвоздик!

Ах, какие чудесные сны снятся мне! Стоит только взобраться под самый потолок, уцепиться лапками вон за тот гвоздик и повиснуть там вниз головой. Всё снится вверх ногами. Ну что же ты стоишь? Полезай ко мне наверх, я уступаю тебе свой любимый гвоздик!

Галина Лебедева — Как Маша поссорилась с подушкой.

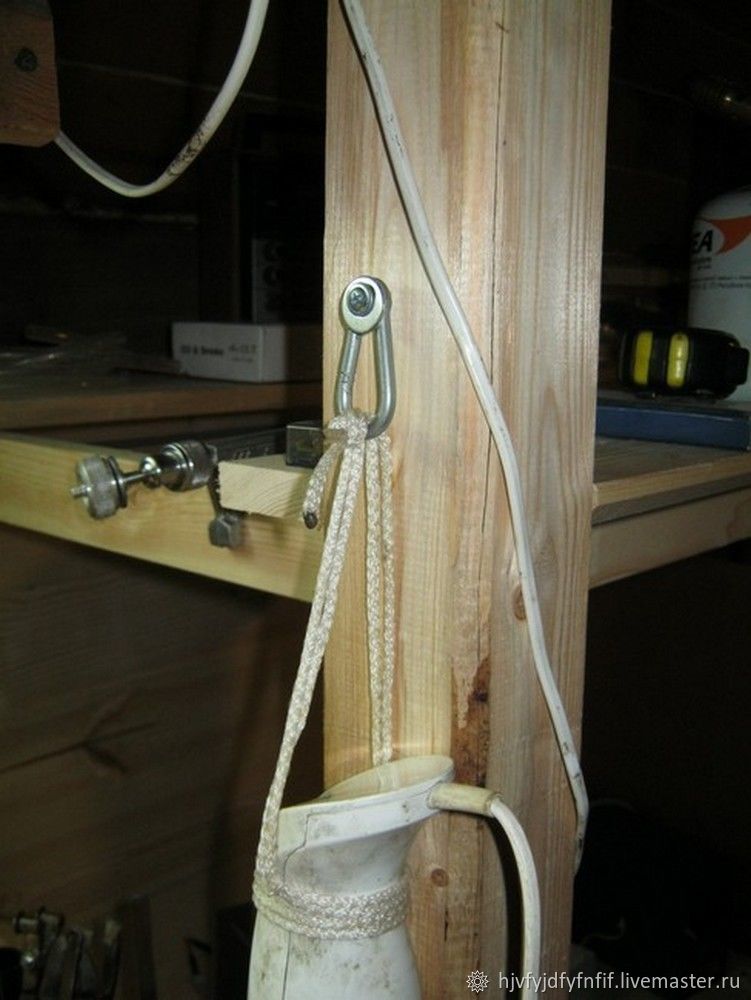

С подвешиванием мотора намучался — сделал и срезал несколько вариантов из самодельных жестяных хомутов — не понравилось. Простым и дешевым вариантом из металла, следует признать хомут с червячным винтовым зажимом. По бокам на него можно припаять проволочную петельку. Под хомут хорошо бы подложить нечто эластичное — листовую резинку или намотать материала всех времен и народов.

Хомута соответствующего диаметра под рукой не нашлось, чтобы машинка не валялась, сделал временное крепление из веревочек, но оно оказалось настолько простым и удачным, что оставил его насовсем. Фактически — это веревочное кольцо, на противоположных сторонах которого сформованы две самозатягивающихся петли.

Получилось, что-то вроде ушка для подвешивания, вроде как у книжной полки на «реверсе». Машинка своим весом удерживает карабин в нужном положении, при необходимости мотор снять с гвоздика, его нужно приподнять, а карабин с шайбой, расстегнуть на манер, пуговицы в пальто — получилась дополнительная страховка от соскакивания. Веревочка, позволяет мотору беспрепятственно отклоняться, вслед за гибким валом.

Сетевую вилку блендера отрезал, конец провода разделал для подключения к вилке — сформовал на 3 мм сверле петельку, опаял, обжал плоскогубцами, удалил остатки флюса, а как же.

Разъем для присоединения педали, привинтил под столом, так, чтобы не пнуть его коленом, с правой стороны — чтобы педаль была под правой ногой, мне так показалось удобнее.

Получилось очень хорошо — хвост бормашины в «транспортном положении» свободно свисает, не доставая до пола, протянув руку, удается без труда достать ручку, нащупать ногой педаль под столом, тоже просто. Включив бормашинку в сеть перед работой, в любой момент можно ей воспользоваться, при этом она под рукой, но совершенно не занимает полезного места.

Включив бормашинку в сеть перед работой, в любой момент можно ей воспользоваться, при этом она под рукой, но совершенно не занимает полезного места.

Babay Mazay, декабрь, 2018 г.

Как сделать простую, но мощную бор-машинку (дрель)

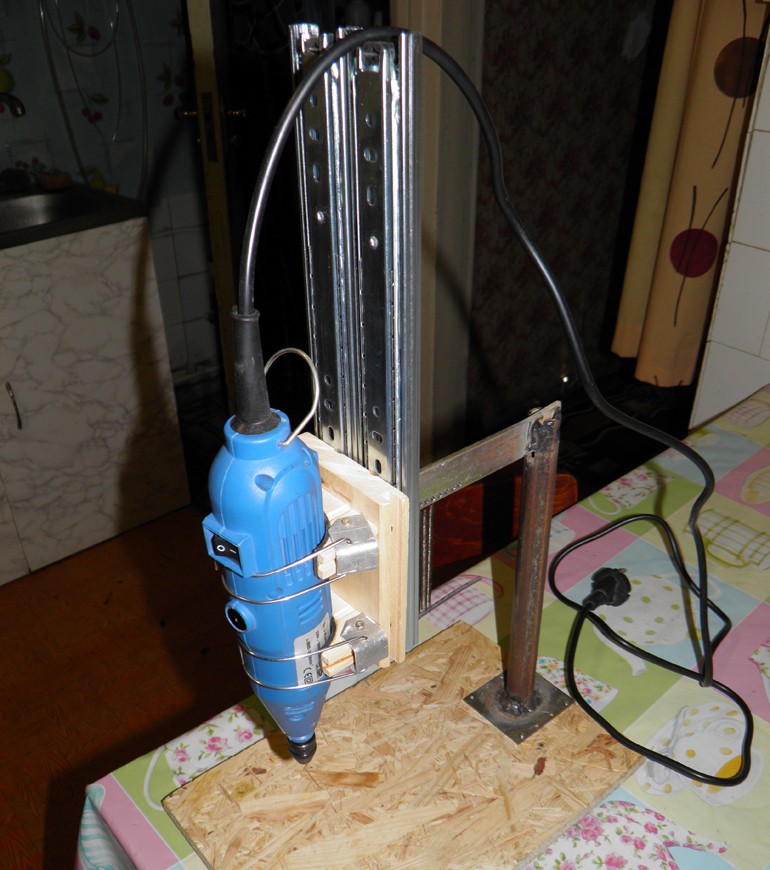

Всем доброго времени суток дорогие друзья! В сегодняшней статье я бы вам хотел показать довольно интересную идею самоделки. В данной статье мы рассмотрим как самый простой способ изготовления бор машинки, которую в свою очередь можно будет использовать для различных целей, она будет отлично справляться со сверлением, пилением, и шлифованием. Вообще в целом такая штука необходима каждому мастеру в каждом доме и гараже, и у многих такая вещь имеется. Если у вас такой вещи нет, то обязательно рекомендую её приобрести, но если ваша потребность к данной вещице мала и у вас изредка появляется к ней потребность, и поэтому раскошеливаться на экземпляр заводского производства вы не хотели, то эта самоделка отлично подойдет для вас.

Для данной самоделки нам понадобится:

— Коллекторный электродвигатель 555 класса

— ПВХ труба

— ОРГ. Стекло

— Саморезы

— Провода

— Переключатель — выключатель

— Разъём питания

— Источник питания 12-24в

— Патрон для дрели

— Моторама от радиоуправляемой модели 1/10; 1/8 масштаба (не обязательно).

Из инструментов нам также понадобится:

— Паяльник

— Припой

— Нож

— Грубая наждачная бумага

— Маркер

— Ножовка по металлу

— Отвёртка

— Напильник

— Пинцет (для комфортной пайки)

— Молоток

— Суперклей

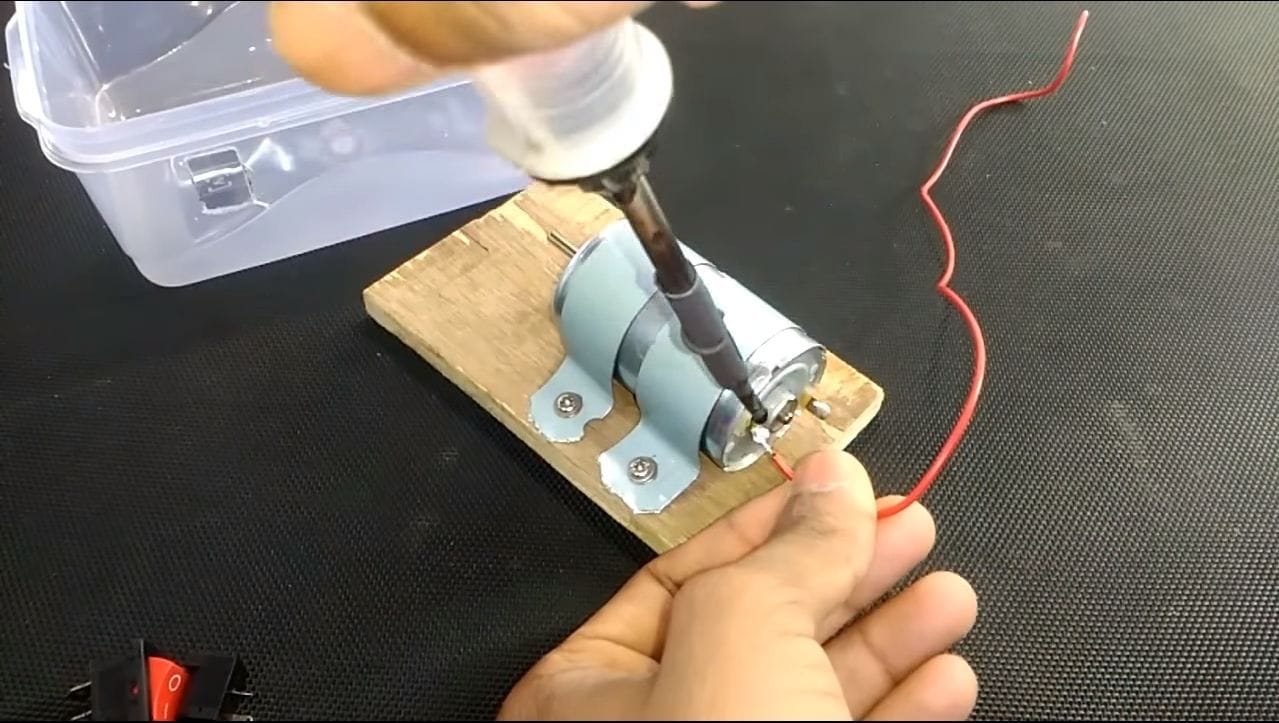

Для начала нам следует определиться с выбором самой главной и основной деталью нашей самоделки, а именно с электродвигателем. Для данной самоделки отлично подойдет коллекторный электродвигатель 555 класса (такой устанавливается на мощные радиоуправляемые модели, дрели, шуруповерты) с большим количеством витков. Чем больше количество витков у электродвигателя, тем больше мощность, крутящий момент, но меньше оборотов на вольт и наоборот. Я лично рекомендую использовать какой-нибудь хороший коллекторный электродвигатель, вал которого должен сидеть на подшипниках, с большим количеством витков, такой двигатель даст большой показатель мощности. Использовав такой двигатель вы сможете работать не только с древесиной, но и с металлами, а компенсировать малое количество оборотов можно большим напряжением (не более 24в.).

Для данной самоделки отлично подойдет коллекторный электродвигатель 555 класса (такой устанавливается на мощные радиоуправляемые модели, дрели, шуруповерты) с большим количеством витков. Чем больше количество витков у электродвигателя, тем больше мощность, крутящий момент, но меньше оборотов на вольт и наоборот. Я лично рекомендую использовать какой-нибудь хороший коллекторный электродвигатель, вал которого должен сидеть на подшипниках, с большим количеством витков, такой двигатель даст большой показатель мощности. Использовав такой двигатель вы сможете работать не только с древесиной, но и с металлами, а компенсировать малое количество оборотов можно большим напряжением (не более 24в.).

Определившись с выбором электродвигателя, переходим к сборки. Нам следует взять ПВХ трубу длинной не более 20см, а её внутренний диаметр должен либо совпадать с внешним диаметром электродвигателя либо немного его превышать. Трубу, которую только что взяли, следует приложить к кусочку ОРГ.

стекла и обвести при помощи маркера, для того чтобы перенести размер трубы на стекло и вырезать его, нам потребуется вырезать две одинаковые окружности, следовательно обвести следует два раза.

стекла и обвести при помощи маркера, для того чтобы перенести размер трубы на стекло и вырезать его, нам потребуется вырезать две одинаковые окружности, следовательно обвести следует два раза.Затем вырезам окружности. Для того чтобы вырезать окружности, можно использовать обыкновенную ножовку по металлу, сначала вырезав квадрат, а затем придать форму похожую на окружность срезав углы. И после чего при помощи крупной зернистой, грубой наждачной бумаги и напильника, придадим заготовкам окончательный вид. В итоге после всех действий у нас должны получиться две абсолютно одинаковые окружности (см. фото).

Следующим шагом возьмём одну из ранее изготовленных окружностей и маркером отметим её центр. Затем приложим мотораму к окружности, так чтобы отмеченный центр располагался по центру основному отверстию моторамы. Приложив мотораму, так как было сказано ранее, маркером отмечаем посадочные отверстия по сторонам от центрального отверстия. Затем раскалённым паяльникам проделываем сквозные отверстия, а центральное отверстие расширяем ножом (или как автор, ножницами), так чтобы двигатель плотно садился и был минимальный люфт.

То есть должно получиться так же как на фото ниже.

То есть должно получиться так же как на фото ниже.Только что сделанную заготовку соединяем с электродвигателем, приложив её на своё посадочное место, и зафиксировав винтами или саморезами.

После чего нам следует подготовить провода под реверс, то есть берём провод и делим его на четыре одинаковых отрезка длинной не более 15см. на концах снимаем изоляцию, и соединим четыре провода в два, соединять следует только с одной стороны, так как это изображено на фото ниже. Затем следует залудить все концы, и стороной где соединяются два провода в один, припаиваем к контактам электродвигателя.

Затем переходим к подготовке второй окружности. Для этого возьмём разъём питания и приложим его к окружности, обведём маркером и проделаем отверстие. Отверстие следует проделать раскалённым паяльником и доработать напильником. И точно таким же способом следует сделать отверстие под реверс выключатель.

К разъёму питания припаяем по одному небольшому отрезку провода. И установим сам разъём на своё посадочное место и закрепим суперклеем, а затем уже установим реверс-выключатель и зафиксируем его своим крепежом, то есть гайкой.

И для начала припаяем провода, идущие от разъёма питания, а припаять их следует к центральным контактам реверса.

И для начала припаяем провода, идущие от разъёма питания, а припаять их следует к центральным контактам реверса.После чего нам следует установить патрон от дрели, который можно приобрести в любом китайском интернет магазине, любого размера на любой вал. Патрон должен очень плотно садиться на вал. Его следует запрессовать, но если у вас нет пресса, то можно обойтись обыкновенным молотком, просто вставляем патрон, переворачиваем мотор патроном вниз, и ударяем по валу электродвигателя, не задевая сам корпус.

Затем установим сам электродвигатель в свой корпус, для этого на подготовленную ранее ПВХ трубу в указанное место нанесём суперклей, подождём пару секунд (чтобы клей подплавил поверхность пластика) и приклеим двигатель, так как это изображено на фото ниже.

Далее припаяем провода, идущие от электродвигателя к реверсу-выключателю. Припаивать следует так, один красный провод припаиваем к верхнему левому контакту, а второй красный контакт к нижнему левому, затем точно также, но только наоборот припаяем чёрный провод.

И в завершении приклеиваем при помощи супер клея вторую окружность.

И в завершении приклеиваем при помощи супер клея вторую окружность.Все готово! Осталось только подключить питание и протестировать самоделку (тесты самоделки вы можете увидеть на изображениях ниже и оценить её способности). Для данной модели дрели вы можете приобрести множество разнообразных насадок от обыкновенных бор машинок, и полноценно использовать самоделку по назначению.

Вот видео от автора с подробной сборкой и испытаниями данной самоделки:

Ну и всем спасибо за внимание и удачи в будущих проектах самодельщики!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Самодельные станки | Мастер-класс своими руками

Бормашинка и ручная дрель

Бормашинка — двигатель ДПР-52, встречается в принтерах и фенах. Ручная дрель — двигатель от автомобильного компрессора, встречается в небольших тепловых пушках и фенах.

Ручная дрель — двигатель от автомобильного компрессора, встречается в небольших тепловых пушках и фенах.

Бормашина 2

Бормашина со сменными наконечниками. Мотор PIV MTM, из лентопротяги вертикального магнитофона, болгарский. Таходатчик удален, на его месте закреплен гибкий вал бормашины. Вращение от оси мотора перадается на вал с помощью туго надетой пружины. Справа на оси укреплен алмазный диск для правки боров.Весь механизм закреплен в держателе с двумя степенями свободы и легко вращается влево-вправо, вперед-назад. Вся конструкция подвешена на рабочем столе справа вверху, не мешает работе. Можно утопить мотор в стол так, чтобы шланг бормашины выходил вертикально вверх.

Бормашина для гравировки

Бормашина для граверных работ. Мотор на 8000 об., шланг терпит до 10000. Мотор и шланг соединены пружиной, надетой на оси.

Дрель 1

Рукоять с механизмом от пневмодрели. Мотор передает вращение на турбину, насажен через переходное кольцо. В корпусе дрели уже находится планетарный редуктор примерно 3:1. Очень мощная машинка. Потребовались токарные работы: переходное кольцо, втулка на валу, подгонка конуса Морзе под размер 2а. Трудно было установить сильнотоковую кнопку.

В корпусе дрели уже находится планетарный редуктор примерно 3:1. Очень мощная машинка. Потребовались токарные работы: переходное кольцо, втулка на валу, подгонка конуса Морзе под размер 2а. Трудно было установить сильнотоковую кнопку.

Дрель 2

Мотор PIV 6 25/3A болгарского прозводства, работает от 5 до 40 В, от вертикального магнитофона/накопителя. Таходатчик (сзади) не используется, но хорошо уравновешивает всю конструкцию. Кнопка воздействует на контактную группу от утюга, мощная и не обгорает.

Отрезной станок 1

Отрезной станок 1 сделан под неармированные абразивные диски толщиной 0,5-2 мм. Перемещаемый столик. Виден «тормозной» резистор.

Отрезной станок 2

Отрезной станок 2 сделан под неармированные абразивные диски толщиной 0,5-2 мм. Два рабочих положения, с верхнего и нижнего столиков, так что мотор с реверсом. Отрезаю платы, делаю ключи, вырезаю каркасы для трансформаторов.

Сверлильный станок 1

Сверлильный станочек с цанговым патроном на 0,8 мм. Сделан из остатков механизма, который назывался «пресс для изготовления аллюминиевых бирок». Двигатель ДПР-52, ось я удлинил только для красоты всей конструкции. Ход сверла — 20 мм. Видна коробка для сверл и абразивный диск на оси движка вверху для правки сверл.

Сделан из остатков механизма, который назывался «пресс для изготовления аллюминиевых бирок». Двигатель ДПР-52, ось я удлинил только для красоты всей конструкции. Ход сверла — 20 мм. Видна коробка для сверл и абразивный диск на оси движка вверху для правки сверл.

Свелильный станок 2

Свелильный станок под патрон 2а. Стойка из аллюминиевого профиля в нем червячная передача, с ее помощью каретка на подшипниках перемещается на 80 мм под сверла разной длины. Ручкой перещается собственно мотор еще на 20 мм. Вверху на оси мотора — абразивный диск для доводки сверл, защищен рамкой. Мотор болгарский, от магнитофона, профиль от витрины, червяк от водопроводного вентиля, подшипники от выдвижного столика.

Свелильный станок 3

Просто красивый станочек получился. Основа — рамка для линейного перемещения головок 8-дюймового накопителя. На шести подшипниках. Патрон закреплен в втулке от вентилятора этого же накопителя. Червячная передача — от 5-дюймового флоппика, круглая ручка вверху. Последние 20 мм хода сверла — отдельной ручкой. Передача с мотора — резиновый пассик, но лучше плоский ремень. Мотор поставлю посильнее.

Последние 20 мм хода сверла — отдельной ручкой. Передача с мотора — резиновый пассик, но лучше плоский ремень. Мотор поставлю посильнее.

Свелильный станок 4

Сверлилка из микроскопа. Один винт перемещает столик под сверла разной длины, второй был поврежден, поэтому на нем сделан ход на последние 20 мм, видны тяги, пружина и ручка. Двигатель ДПР-74. Под столиком ящик для сверл.

Токарный станок

Токарный станок для дерева. Мотор ПИК 12-3/10.1 от болгарского магнитофона/ накопителя. Патрон польский, до 150 мм. Правая бабка с вращающимся центром и подачей на 20 мм. Суппорт фиксируемый, перемещается по горизонтали. Точу на нем ручки для напильников, мелочь вроде солонок, пуговиц. Суппорт получился слабый, вибрирует на твердом дереве, буду переделывать.

Источник: plazon.ru

3 насадки для бормашины своими руками

Бормашина один из самых универсальных инструментов для небольшой мастерской. Это обусловлено возможностью установки на нее разнообразной оснастки для сверления, шлифовки, фрезерования, полировки.

Многие из таких насадок настолько просты, что их можно сделать самостоятельно.

Многие из таких насадок настолько просты, что их можно сделать самостоятельно. Фреза из зажигалки

Самой легкой в изготовлении насадкой является фреза из сломанной газовой зажигалки. Чтобы ее собрать, нужно демонтировать из зажигалки колесико поджига. Оно состоит из 3-х частей.

Для насадки необходима центральная. Для этого его боковины поддеваются отверткой и снимаются. Затем центральная часть надевается на оправку держатель.

В результате получается небольшая фреза из твердого сплава. Ее можно использовать при работе с деревом, пластиком, металлами.

Шлифовальные диски

Многие не покупают шлифовальные диски, а вырезают их из наждачной бумаги, что во много раз дешевле. Однако круги сделанные ножницами далеки от идеала, к тому же нарезаются долго. Чтобы изготавливать их правильной формы и очень быстро, можно собрать дырокол для прокалывания отверстий под оправки и сверло для вырезания кругов.

Для изготовления дырокола нужно выпилить из дерева или текстолита 2 заготовки примерно 35х10 мм.

У одного края они промазываются эпоксидным клеем и прикалываются друг к другу, но так, чтобы на половине площади между ними лежала прокладка из линейки или кусочка пластика.

У одного края они промазываются эпоксидным клеем и прикалываются друг к другу, но так, чтобы на половине площади между ними лежала прокладка из линейки или кусочка пластика.После застывания клея прокладка убирается и на половине где она располагалась, делается сквозное отверстие сверлом равным диаметру оправки. После этого со стороны хвостовика применяемого сверла нужно сделать вогнутость на торце. Для этого используется фреза малого диаметра.

Рабочая часть сверла заматывается и закрывается любым колпачком подходящего диаметра. Затем на хвостовик сверла надевается пружина, и оно вставляется в отверстие в текстолитовой детали. Теперь располагая наждачную бумагу между пластинами текстолита и нажимая на сверло, можно прокалывать отверстия под оправку для дисков бормашины.

Далее из полосы жести выгибается П-образная заготовка типа сверла балеринка. Ее края затачиваются. Затем заготовка вставляется в оправку.

С ее помощью, центрируясь по ранее сделанным отверстиям дыроколом, можно вырезать диски, причем абсолютно такие же, как и покупные.

Шлифовальные лепестковые круги под барабан

Для изготовления следующей насадки нужно подобрать трубку соответствующую диаметру имеющегося в наличии шлифовальному барабану.

На нее наматывается бумажная лента в несколько слоев. Между слоями намазывается клей.

После высыхания бумажная трубка снимается и нарезается на заготовки под ширину барабана.

Затем на них приклеиваются лепестки из наждачной бумаги. Клей наносится только на их край. Лепестки располагаются так, чтобы форма насадки напоминала турбину. При использовании хорошего клея такая насадка ходит не меньше покупной.

Смотрите видео

Мини-бормашина своими руками

Бормашина позволяет гравировать, резать пластмассу и нетолстые листы металла (алюминий, латунь, бронзу), делать отверстия, сверлить и многое другое. Это универсальный аппарат, который большинству из нас знаком из кабинета стоматологии. Для любителей мастерить самоделки интересным будет вопрос, как сделать бормашину своими руками. Об этом и будет наша статья.

Это универсальный аппарат, который большинству из нас знаком из кабинета стоматологии. Для любителей мастерить самоделки интересным будет вопрос, как сделать бормашину своими руками. Об этом и будет наша статья.

Что собой представляет аппарат

Бормашина представляет собой инструмент, принцип действия которого основан на вращении вала. Этот вал принято называть шпинделем. Он вращается с очень большой частотой, но крутящий момент при этом остается на небольшом значении. Благодаря этому инструмент способен работать в небольших масштабах. Как правило, обороты можно регулировать. За счет этого увеличивается спектр выполняемых работ. Если говорить о фабричных вариантах, то они идут с комплектом дополнительных сверл, ножей и других насадок. Если же изготавливать бормашину своими руками, то подобный набор можно докупить отдельно в магазинах города или сделать заказ через интернет-магазин.

Назначение и сфера применения инструмента

Широка область применения бормашин. Они используются в стоматологии, промышленности (в частности, в приборостроении), для резьбы по дереву или кости, при изготовлении ювелирных украшений.

Изготовленная своими руками бормашина по дереву позволит наносить резьбу, делать небольшие отверстия, шлифовать детали. Конечно, можно обойтись и без нее. Но в таком случае на выполнение работы уйдет гораздо больше времени. При замене насадок для декоративных видов работ другими их видами (ножи, сверла и так далее) из аппарата можно получить неплохой фрезерный станок или, к примеру, дисковую пилу.

Устройство машины

Изготовить бормашину своими руками несложно. Только для начала нужно понять, как она устроена. Итак, среди основных элементов инструмента можно выделить следующие:

- Электродвигатель.

Управляет всем процессом блок питания. В зависимости от вида наконечника он может быть коллекторным и бесколлекторным. Если конструкция предполагает наличие коллекторного узла, через который подается вращательное движение на ротор, то говорят о щеточном типе наконечника. Соответственно, если подобного узла нет в конструкции инструмента, то наконечник называют бесщеточным, а блок питания – бесколлекторным.

Выбирая между коллекторным и бесколлекторным типом блока питания, нужно помнить об одной особенности. Дело в том, что коллекторный двигатель имеет ограничение по количеству оборотов. Этот предел находится на высоком уровне, но он существует. При этом коллекторный вариант более прост в изготовлении и использовании, нежели бесколлекторный. И цена на него ниже.

Бесколлекторный двигатель, в свою очередь, обладает рядом преимуществ. Он обладает более сложной электрической схемой, но она позволяет выполнять дополнительные функции. У данного типа частота вращения находится на более высоком уровне. Регулировать частоту вращения проще. Независимо от ее значения крутящий момент поддерживается на нужном уровне. Благодаря этому даже при низких оборотах насадка не будет затормаживать во время соприкосновения с поверхностью детали. Эти характеристики нужно учитывать при создании бормашины своими руками.

Бормашина из двигателя стиральной машины

Наиболее простой вариант для изготовления бормашины с гибким валом своими руками – это использование двигателя от стиральной машины. Ее функции будут минимальны, но их будет достаточно для многих пользователей. Особенностью данного варианта является то, что двигатели стиральных машин имеют небольшие обороты. В большинстве случаев это значение не превышает 10 тысяч.

Ее функции будут минимальны, но их будет достаточно для многих пользователей. Особенностью данного варианта является то, что двигатели стиральных машин имеют небольшие обороты. В большинстве случаев это значение не превышает 10 тысяч.

Для начала сам двигатель необходимо закрепить на столе или другой раме. Можно даже на куске фанеры, чтобы инструмент можно было переносить. Двигатель электрический, поэтому нужно предусмотреть подключение к сети.

К валу двигателя крепится гибкий вал. Для этого можно использовать резиновый шкив, который, кроме всего прочего, будет защищать вал от повреждения во время работы. Часть его также закрепляется на фанере, чтобы во время работ он не болтался. С другой стороны гибкого вала закрепляется наконечник. Проще всего вал с наконечником купить уже готовый.

Используем дрель

Бормашина из дрели своими руками – еще один интересный вариант. Функциональные возможности в данном случае будут гораздо выше. Связано это с тем, что чаще всего электродрель имеет частоту вращения в районе 3 тысяч оборотов.

Дрель оптимальнее всего закрепить в тисках. Для этого нужно изготовить несложное приспособление, с одной стороны которого будет устанавливаться дрель. Второй конец будет фиксироваться в тисках. При этом необходимо предусмотреть упор, в котором будет закрепляться один конец гибкого вала.

В качестве гибкого вала можно использовать тросик в оплетке, к примеру от спидометра автомобиля. К нему понадобятся подшипник скольжения и цанговый зажим. Но проще всего заказать в магазине уже готовый шланг, качество и долговечность которого будут значительно выше, чем у самодельного. В таком случае подгонять вал к дрели не будет необходимости. В том случае, если патрон дрели не сможет удерживать край шланга, нужно будет укоротить чашку с резьбой на его конце.

Если приобретать гибкий вал готовым, то для изготовления бормашины своими руками нужно будет подготовить только крепление. Еще одно преимущество данного варианта – цанговый зажим, который будет на шланге, подходит для стандартных боров (их можно приобрести в магазине).

Бормашина из блендера

Своими руками можно собрать инструмент, используя различные электродвигатели. Погружной блендер — не исключение. Принцип такой же, как и при использовании электродрели.

Для начала работы необходимо открыть корпус, чтобы добраться до вала ротора. Для соединения с гибким валом необходимо изготовить переходник, который будет фиксироваться болтом. Пример его можно посмотреть на фото выше.

Использование гибкого вала необязательно. Можно обойтись без него. В таком случае необходимо подготовить патрон, который надежно будет фиксироваться к валу блендера. К этому же патрону крепят цанговый зажим.

Небольшие модели

Для выполнения работ в миниатюрных масштабах удобно использовании мини-бормашины. Своими руками собранный небольшой инструмент удобно держать в руках, он легкий и не «отрывает» руки во время работы.

За основу рассматриваемого варианта взят электродвигатель на постоянных магнитах ДПМ-25. Они существуют с различными показателями и отличаются частотой вращения. Поэтому можно выбрать подходящий вариант. Также можно использовать двигатели ДПМ-30 и с другими мощностями.

Поэтому можно выбрать подходящий вариант. Также можно использовать двигатели ДПМ-30 и с другими мощностями.

Берем кусок трубы. В данном случае взята часть от трубки пылесоса, которая идет на сужение (чтобы двигатель лучше держался). Длина ее выбирается такой, чтобы удобно было держать в руках. Далее понадобится термоусадочная трубка (в данном случае с диаметром 32 мм). Ее длина должна соответствовать длине двигателя. Термоусадочную трубку необходимо надеть поверх моторчика. Для этого ее необходимо разогреть феном (от центра к краям). Делается это для того, чтобы двигатель плотно садился в трубе. Вместо нее можно использовать изоленту.

В металлической трубке необходимо сделать отверстие, чтобы протянуть электропровод. Посадочное место можно вырезать из пластиковой бутылки или детских мыльных пузырей. Провода соединяются с кнопкой (лучше всего припаять). Далее все детали собираются вместе. В качестве источника питания используется понижающий трансформатор.

Заключение

Бормашина своими руками может изготавливаться с использованием различных подручных материалов. Рассмотренные варианты лишь дают общее представление. Изготовленная своими руками машинка позволит выполнять различные функции. Возможно, по своему функционалу она и будет отличаться от заводских моделей, но уж точно обойдется на порядок дешевле.

Рассмотренные варианты лишь дают общее представление. Изготовленная своими руками машинка позволит выполнять различные функции. Возможно, по своему функционалу она и будет отличаться от заводских моделей, но уж точно обойдется на порядок дешевле.

Самодельная бормашина своими руками

Бормашинка – аппарат, предназначенный для творчества и рукоделия, связанного с резьбой, шлифовкой. Этот аппарат необходим для просверливания отверстий, резьбы оргстекла, дерева, металла, шлифовки различных поверхностей, изготовления гравюр. Чаще всего в комплекте с аппаратом идут всевозможные аксессуары для бормашинки: сверла, отрезные круги, полировочные диски, войлок, щетки, фрезы. Однако насадки для начинающих лучше выбирать самостоятельно, чтобы пользоваться ими было максимально комфортно.

Бормашинка – аппарат, предназначенный для творчества и рукоделия

Бормашинка для резьбы по дереву или гравер: как выбрать в магазине?

Бормашинка может иметь еще несколько названий: миниатюрная дрель, гравер. Чаще всего такие устройства являются полифункциональными, так как они дополняются огромным количеством различных насадок.

Чаще всего такие устройства являются полифункциональными, так как они дополняются огромным количеством различных насадок.

При покупке аппарата для резьбы по дереву необходимо обращать внимание на следующие характеристики:

- Кнопка блокировки вала и пусковой элемент должны располагаться поблизости друг от друга. Такое расположение позволит художнику быстро сменить род деятельности, не отвлекаясь от работы.

- Средняя мощность прибора должна составлять 180 ватт.

- Крутящий момент должен иметь усредненные показатели в пределах 5000-35000 оборотов в минуту. Многие модели предлагают мастеру выбор скорости. Аппарат с наличием функции работы с пониженным крутящим моментом будет уместен для изготовления гравюр.

- Масса аппарата не должна быть слишком большой, в противном случае им будет сложно пользоваться в течение длительного времени. Оптимальным весом считается 400-600 грамм.

- При желании работать в удаленном от розетки месте, необходимо подбирать модель с аккумулятором.

Определенную степень удобства вносит в аппарат индикация уровня заряда аккумулятора. Эта функция позволяет вовремя заряжать устройство и не срывать сроки работы. Поэтому, чтобы ответить на вопрос: какую выбрать бормашину, необходимо оценить направленность своего творчества и его требования. На основе этих показателей и подбирается оптимальное по своему функционалу устройство.

Самодельная бормашинка (видео)

Как сделать гравер для мелких работ своими руками?

Если мастер не желает приобретать дорогостоящее устройство, изготовить гравер для мелких работ он может и самостоятельно.

В советские времена под граверные работы или для резьбы по дереву умельцы иногда адаптировали списанные стоматологические бормашины УС-30, которые были верными друзьями врача-стоматолога и кошмаром для пациента. Если был необходим менее мощный, но более компактный вариант — приспосабливали электробритвы Бердск или Харьков. В наше время самодельную бормашину тоже можно сделать из электрической бритвы, например, Филипс.

Необходимые комплектующие и их характеристики:

- Гибкий вал, а также рабочая насадка, которая будет позволять зафиксировать устройство в своем зажимном механизме. В качестве гибкого вала может быть использован трос, активирующий спидометр автомобиля. Рабочая насадка изготавливается из текстолитового бруска: обтачивается до необходимых размеров, снабжается ступенчатым отверстием на внутренней части. Диаметр отверстия подбирается на основе размеров неподвижной области троса: он должен надежно фиксироваться в нем. Передняя насадочная область снабжается трубкой, внутрь которой помещен свободно вращающийся зажимной патрон, изготовленный из 2 половин, зафиксированных друг с другом винтом. В отбалансированный патрон может вставляться инструмент, имеющий 2-5-миллиметровый диаметр хвостовика.

- Инструменты для обработки.

- Приводной электродвигатель – любой мотор, который работает при напряжении в 220 вольт: от магнитофона, стиральной машинки, электрической зубной щетки.

Лучшим вариантом считается двигатель от швейной машины, так как он оснащен реостатом, позволяющим регулировать скоростные характеристики вала.

Лучшим вариантом считается двигатель от швейной машины, так как он оснащен реостатом, позволяющим регулировать скоростные характеристики вала.

В процессе работы также потребуется электрическая дрель, точильный станок, набор слесарных инструментов. Сборка устройства своими руками производится на основе следующих чертежей.

Сборка бормашинки

После подготовки всех конструктивных элементов можно приступать к сборке устройства.

Самодельный аппарат делается по следующей инструкции:

- Первым делом изготавливается простая станина-основание. Такая основа позволит надежно зафиксировать все элементы аппарата. В процессе изготовления этого элемента может быть использован текстолитовый или толстый фанерный лист. Из материала вырезается кусок нужного размера.

- Согласно схеме расположения элементов на основу крепится электродвигатель, кронштейн, оснащенный хомутом. Последняя делать будет служить основой для фиксации заднего наконечника гибкого вала.

- К электродвигательному валу, подвижной сердцевине гибкого вала фиксируются шкивы, извлеченные из ненужной бытовой техники. Для выполнения фиксации во фланцевой области шкивов, а также на валах проделываются отверстия, необходимые для помещения штифтов. Сделать соединения более надежными можно с помощью эпоксидной смолы.

- Затем будущая бормашина снабжается резиновым пассиком. Этот элемент устанавливается на шкивы гибкого вала, электродвигателя.

- К электрическому питанию подключается мотор.

- Рабочая насадка фиксируется на переднем конце гибкого вала.

После подготовки всех конструктивных элементов можно приступать к сборке устройства

Для того чтобы работа с инструментом была безопасной, для электродвигателя и ременной подачи требуется сделать фанерный кожух. Перед тем как приступить к работе, необходимо протестировать исправность изготовленного устройства.

Принцип, особенности работы

Изготовленный своими руками гравер напоминает дрель или машину для шлифовки. Однако основным его предназначением считается обработка мелких деталей. Самодельный ручной гравер позволяет выполнять следующие действия:

Для обработки может быть выбрана мягкие породы древесины, твердая сталь, керамика, стекло с повышенным уровнем хрупкости, пластик, кость. В процессе обработки требуется использовать различные насадки, которые подбираются к каждому конкретному материалу.

Машинка, сделанная по описанной выше инструкции, будет работать по следующему принципу:

- С помощью шкивов и резинового пассика электродвигательное вращение передается на область гибкого вала.

- Гибким валом оно отправляется на рабочую насадку.

- Рабочая насадка обрабатывает зафиксированный элемент.

Сделать этот инструмент можно и по другой схеме. В ней необходимо соединить гибкий вал с электродвигателем с помощью переходной муфты. Фиксация происходит по следующей схеме: один кончик муфты насаживается на электродвигательный вал и закрепляется штифтом, подвижный наконечник гибкого вала фиксируется в квадратном отверстии, расположенном на другом конце муфты.

Шарошки, насадки, фрезы: какие подойдут для начинающего?

Рабочие аксессуары, использующиеся для работы с гравером, характеризуются своим широким разнообразием. Чтобы сделать правильный выбор при подборе насадок, необходимо учитывать несколько факторов:

- особенности обрабатываемого материала;

- технологические задачи.

Граверы, работающие с устройством постоянно, рекомендуют приобретать сразу комплект насадок, который включает в себя предметы различных размеров, типов и назначений. На первом этапе начинающему граверу потребуется небольшой комплект инструментов, включающий в себя пару десятков элементов различного типа.

Боры алмазные и абразивные

Чаще всего граверные аппараты оснащаются алмазными борами. Главной особенностью этого инструмента является то, что основная часть корпуса изготавливается из инструментальной стали, а его рабочая поверхность покрывается слоем алмазного порошка. Еще одно название этого инструмента – шарошка. Алмазные боры необходимы для обработки твердых поверхностей.

Чаще всего граверные аппараты оснащаются алмазными борами

Чаще всего их используют при работе со следующими материалами:

Чаще всего шарошки применяются для доводки фигурных отверстий. В основном эти элементы продаются комплектами, включающими в себя 10-20 инструментов.

Более бюджетным вариантом являются шарошки с рабочей поверхностью из резины и абразивного материала. Используются они для работ по металлу. Пользоваться абразивными шарошками нужно для расточки отверстий, шлифовки. Возможности этих инструментов оптимальны только для новичков.

Иные насадки

Фрезы для начинающих необходимо подбирать небольшого размера. С помощью них гравировка будет иметь более опрятный вид. Чаще всего для начинающих предлагаются комплекты фрез, состоящие из 4-6 элементов различной формы: цилиндрической, торцевой, червячной, конической, концевой. Большие комплекты следует приобретать только опытным мастерам.

Также в процессе работы понадобится бур. Этот инструмент необходим для прорезывания рисунка. Чаще всего он используется, чтобы делать контур рисунка и основные элементы фона.

При необходимости выполнения отверстий, необходимо приобрести набор сверл. Этот аксессуар позволит превратить бормашинку в дрель. Если художнику необходимо регулярно очищать обрабатываемые поверхности от коррозии и иной грязи, ему необходимо приобрести проволочные насадки.

Как сделать бормашину своими руками за 10 минут (видео)

Домашний гравировальный аппарат позволит изготавливать различные поделки, интересные гравюры, а также выполнять резьбу по дереву. Стоит учесть, что представленные описания подходят для сборки машинки для начинающих. Для профессионалов необходимо выбирать более мощные конструкции, позволяющие регулировать скорость крутящего момента. Также для профессионального творчества нужен расширенный набор инструментов, каждый элемент которого будет выполнять свою функцию.

Бормашина позволяет гравировать, резать пластмассу и нетолстые листы металла (алюминий, латунь, бронзу), делать отверстия, сверлить и многое другое. Это универсальный аппарат, который большинству из нас знаком из кабинета стоматологии. Для любителей мастерить самоделки интересным будет вопрос, как сделать бормашину своими руками. Об этом и будет наша статья.

Что собой представляет аппарат

Бормашина представляет собой инструмент, принцип действия которого основан на вращении вала. Этот вал принято называть шпинделем. Он вращается с очень большой частотой, но крутящий момент при этом остается на небольшом значении. Благодаря этому инструмент способен работать в небольших масштабах. Как правило, обороты можно регулировать. За счет этого увеличивается спектр выполняемых работ. Если говорить о фабричных вариантах, то они идут с комплектом дополнительных сверл, ножей и других насадок. Если же изготавливать бормашину своими руками, то подобный набор можно докупить отдельно в магазинах города или сделать заказ через интернет-магазин.

Назначение и сфера применения инструмента

Широка область применения бормашин. Они используются в стоматологии, промышленности (в частности, в приборостроении), для резьбы по дереву или кости, при изготовлении ювелирных украшений.

Изготовленная своими руками бормашина по дереву позволит наносить резьбу, делать небольшие отверстия, шлифовать детали. Конечно, можно обойтись и без нее. Но в таком случае на выполнение работы уйдет гораздо больше времени. При замене насадок для декоративных видов работ другими их видами (ножи, сверла и так далее) из аппарата можно получить неплохой фрезерный станок или, к примеру, дисковую пилу.

Устройство машины

Изготовить бормашину своими руками несложно. Только для начала нужно понять, как она устроена. Итак, среди основных элементов инструмента можно выделить следующие:

Управляет всем процессом блок питания. В зависимости от вида наконечника он может быть коллекторным и бесколлекторным. Если конструкция предполагает наличие коллекторного узла, через который подается вращательное движение на ротор, то говорят о щеточном типе наконечника. Соответственно, если подобного узла нет в конструкции инструмента, то наконечник называют бесщеточным, а блок питания – бесколлекторным.

Выбирая между коллекторным и бесколлекторным типом блока питания, нужно помнить об одной особенности. Дело в том, что коллекторный двигатель имеет ограничение по количеству оборотов. Этот предел находится на высоком уровне, но он существует. При этом коллекторный вариант более прост в изготовлении и использовании, нежели бесколлекторный. И цена на него ниже.

Бесколлекторный двигатель, в свою очередь, обладает рядом преимуществ. Он обладает более сложной электрической схемой, но она позволяет выполнять дополнительные функции. У данного типа частота вращения находится на более высоком уровне. Регулировать частоту вращения проще. Независимо от ее значения крутящий момент поддерживается на нужном уровне. Благодаря этому даже при низких оборотах насадка не будет затормаживать во время соприкосновения с поверхностью детали. Эти характеристики нужно учитывать при создании бормашины своими руками.

Бормашина из двигателя стиральной машины

Наиболее простой вариант для изготовления бормашины с гибким валом своими руками – это использование двигателя от стиральной машины. Ее функции будут минимальны, но их будет достаточно для многих пользователей. Особенностью данного варианта является то, что двигатели стиральных машин имеют небольшие обороты. В большинстве случаев это значение не превышает 10 тысяч.

Для начала сам двигатель необходимо закрепить на столе или другой раме. Можно даже на куске фанеры, чтобы инструмент можно было переносить. Двигатель электрический, поэтому нужно предусмотреть подключение к сети.

К валу двигателя крепится гибкий вал. Для этого можно использовать резиновый шкив, который, кроме всего прочего, будет защищать вал от повреждения во время работы. Часть его также закрепляется на фанере, чтобы во время работ он не болтался. С другой стороны гибкого вала закрепляется наконечник. Проще всего вал с наконечником купить уже готовый.

Используем дрель

Бормашина из дрели своими руками – еще один интересный вариант. Функциональные возможности в данном случае будут гораздо выше. Связано это с тем, что чаще всего электродрель имеет частоту вращения в районе 3 тысяч оборотов.

Дрель оптимальнее всего закрепить в тисках. Для этого нужно изготовить несложное приспособление, с одной стороны которого будет устанавливаться дрель. Второй конец будет фиксироваться в тисках. При этом необходимо предусмотреть упор, в котором будет закрепляться один конец гибкого вала.

В качестве гибкого вала можно использовать тросик в оплетке, к примеру от спидометра автомобиля. К нему понадобятся подшипник скольжения и цанговый зажим. Но проще всего заказать в магазине уже готовый шланг, качество и долговечность которого будут значительно выше, чем у самодельного. В таком случае подгонять вал к дрели не будет необходимости. В том случае, если патрон дрели не сможет удерживать край шланга, нужно будет укоротить чашку с резьбой на его конце.

Если приобретать гибкий вал готовым, то для изготовления бормашины своими руками нужно будет подготовить только крепление. Еще одно преимущество данного варианта – цанговый зажим, который будет на шланге, подходит для стандартных боров (их можно приобрести в магазине).

Бормашина из блендера

Своими руками можно собрать инструмент, используя различные электродвигатели. Погружной блендер – не исключение. Принцип такой же, как и при использовании электродрели.

Для начала работы необходимо открыть корпус, чтобы добраться до вала ротора. Для соединения с гибким валом необходимо изготовить переходник, который будет фиксироваться болтом. Пример его можно посмотреть на фото выше.

Использование гибкого вала необязательно. Можно обойтись без него. В таком случае необходимо подготовить патрон, который надежно будет фиксироваться к валу блендера. К этому же патрону крепят цанговый зажим.

Небольшие модели

Для выполнения работ в миниатюрных масштабах удобно использовании мини-бормашины. Своими руками собранный небольшой инструмент удобно держать в руках, он легкий и не «отрывает» руки во время работы.

За основу рассматриваемого варианта взят электродвигатель на постоянных магнитах ДПМ-25. Они существуют с различными показателями и отличаются частотой вращения. Поэтому можно выбрать подходящий вариант. Также можно использовать двигатели ДПМ-30 и с другими мощностями.

Берем кусок трубы. В данном случае взята часть от трубки пылесоса, которая идет на сужение (чтобы двигатель лучше держался). Длина ее выбирается такой, чтобы удобно было держать в руках. Далее понадобится термоусадочная трубка (в данном случае с диаметром 32 мм). Ее длина должна соответствовать длине двигателя. Термоусадочную трубку необходимо надеть поверх моторчика. Для этого ее необходимо разогреть феном (от центра к краям). Делается это для того, чтобы двигатель плотно садился в трубе. Вместо нее можно использовать изоленту.

В металлической трубке необходимо сделать отверстие, чтобы протянуть электропровод. Посадочное место можно вырезать из пластиковой бутылки или детских мыльных пузырей. Провода соединяются с кнопкой (лучше всего припаять). Далее все детали собираются вместе. В качестве источника питания используется понижающий трансформатор.

Заключение

Бормашина своими руками может изготавливаться с использованием различных подручных материалов. Рассмотренные варианты лишь дают общее представление. Изготовленная своими руками машинка позволит выполнять различные функции. Возможно, по своему функционалу она и будет отличаться от заводских моделей, но уж точно обойдется на порядок дешевле.

Конструктивно ручной «электрофрез» (так чаще называют у нас бормашину технари) состоит из электропривода, гибкого вала и управляющей рукоятки, в которой закрепляется инструмент.

В качестве привода бормашины использован электродвигатель МШ-2, предназначенный для бытовых швейных машин класса 2М-4.

Двигатель закреплен на основании из двух лонжеронов парой поперечных шпилек М4 с пружинными шайбами и гайками, установленных вместо штатной скобы с такой же резьбой. Основание — трехопорное. Опоры — резиновые: две задние (одинаковые) вставлены в отверстия в открылках лонжеронов сзади, а одна, передняя, закреплена между лонжеронами спереди. Здесь же, только выше, закреплен двумя болтами Мб поддерживающий кронштейн гибкого вала, который представляет собой стальной тросик в боудоновской оплетке.

Гибкий вал позаимствован от привода спидометра мотоцикла ММВЗ (можно использовать и от мотоцикла «Иж»). Поддерживающий кронштейн имеет клеммовый зажим, в котором и закрепляется концевая втулка оплетки. Причем стягивающий болт в зажиме выполняет роль и стопора (не позволяет втулке выскочить из клеммы, даже когда гибкий вал при работе будут вытягивать), и фиксатора (препятствует проворачиванию оплетки при вращении гибкого вала).

Вращательный момент от электродвигателя на гибкий вал передается через самодельную переходную втулку, насаженную на выходной вал электромотора, где она фиксируется полуштифтом; а последний (чтобы не вылетал) — накрывается пружинистым кольцом. В торце втулки сделано квадратное отверстие, в которое и вставляется наконечник гибкого вала, имеющий соответствующее квадратное сечение. Другой конец гибкого вала вставляется в такое же квадратное отверстие наконечника вала рукоятки и фиксируется накидной гайкой оплетки, наворачиваемой на корпус рукоятки (на рисунке не показан).

Вал рукоятки выполнен как одна деталь вместе с цангой (разрезной пружинной втулкой), в которую устанавливается бор или другой обрабатывающий инструмент и закрепляется с помощью зажимной гильзы (внутренний конус гильзы соответствует наружному конусу втулки).

Вал в корпусе рукоятки установлен в двух шарикоподшипниках № 24. Смазка подшипников производится консистентной смазкой (например, литолом), набиваемой в полость рукоятки между ними. Чтобы смазка при работе не вытекала из полости, а в полость не попадала пыль, подшипники используются с двумя защитными шайбами, а перед наконечником помещается еще маслоотражательная фторопластовая шайба.

Установка и снятие инструмента в цанговом патроне производятся так же, как и в ручной дрели, без использования ключа. При откручивании-закручивании гильзы надо удерживать от поворачивания одновременно и фланец вала, и рукоятку. Для этого на наружные цилиндрические поверхности всех деталей наносится накатка: на рукоятке и гильзе — диагональная сетчатая, на фланце — прямая продольная.

Для бормашины не всегда можно найти подходящий инструмент. Поэтому многое из того, что может понадобиться, есть смысл изготовить самому. Например, неплохие фрезы получаются из сломанных сверл формированием у них нужного профиля на «точиле» (заточном станке с абразивным кругом). А из обломков абразивных кругов средней твердости можно сделать неплохие шлифовальные головки. Вначале в обломке твердосплавным или алмазным сверлом подготавливается отверстие-гнездо диаметром 2,6 мм. В гнездо на эпоксидном клее замоноличивается оправка из стальной проволоки диаметром 2,6 мм и длиной 30 мм. После отверждения клея излишне выступающие ребра обломка камня снимают на точиле абразивным крупнозернистым твердым кругом Окончательно поверхность шлифовальной головки формируют твердосплавным инструментом.

Для изменения скорости вращения режущего инструмента (которое соответствует числу оборотов вала электродвигателя) в цепь питания электродвигателя введен пускорегулирующий угольный реостат. Реостат взят штатный, от швейной машины. Он позволяет изменять скорость вращения вала (и инструмента) практически от нескольких десятков до 6000 оборотов в минуту. Если реостата в наличии нет, то электродвигатель подключается к сети через тумблер, выведенный на лонжерон (на левый или правый — как удобно мастеру — в зависимости от того, правша он или левша). Понятно, что изменять скорость вращения при этом уже нельзя и она будет соответствовать примерно номинальному числу оборотов двигателя — около 6000 об/мин.

Питающий кабель — марки ПРС с площадью сечения провода 1,5 мм2. Подвод кабеля — через отверстие в лонжероне и изоляционную предохранительную капроновую втулку с противоположной от тумблера стороны.

Основное рабочее положение привода бормашины — с опорой на резиновые амортизаторы. Однако, когда «гибкости» гибкого вала не хватает, для компенсации этого недостатка механизм подвешивается в вертикальном положении на крюке в потолке (или на стропе с карабином — если потолок высокий). В этом же положении каждый раз перед работой производится смазка гибкого вала несколькими каплями машинного масла М12ГИ или М12Г1. Для подвески бормашины позади электродвигателя между лонжеронами в отверстия вставлена подвижная скоба из стальной пружинистой проволоки. Хранится электрофрез тоже в подвешенном состоянии на стене.

Как сделать бур для скважины своими руками

С каждым годом все больше людей приходят к выводу, что лучше всего сделать колодец на приусадебном участке или на даче без привлечения специалистов. Это значительно экономит деньги при работе, но оборудование и аксессуары для бурения стоят немало. Именно поэтому наиболее рациональным решением является изготовление рамы, подъемного механизма и буровой установки для скважины своими руками.

Несомненно, самая важная часть всей системы — это буровая установка — без нее невозможно пробурить скважину.Хорошая адаптация значительно облегчает работу, и этому вопросу следует уделить самое пристальное внимание.

Основные особенности изготовления буров разного типа

Перед тем, как приступить к работе, необходимо определиться, какая буровая установка для бурения скважин лучше всего подходит для ваших условий. Это можно выяснить, проконсультировавшись со специалистами, занимающимися буровыми услугами, или с теми, кто самостоятельно сделал источник. Рассмотрим несколько самых распространенных, хорошо зарекомендовавших себя вариантов.

Спиральное сверло

Такой инструмент очень часто используется профессиональными профессионалами, что говорит об эффективности и надежности такого типа конструкции.Несмотря на кажущуюся сложность, его можно изготовить в домашних условиях, и пусть самодельный бур для колодцев не будет красивым и аккуратным, но со своей основной функцией он справится отлично.

Процесс его изготовления достаточно простой, для этого вам понадобится болгарка, сварочный аппарат и необходимые материалы.

Инструкция по изготовлению примерно такой:

- Сначала выбирается стальной круг или прочная толстостенная труба, которая будет главной осью устройства.Заготовка должна быть достаточно прочной, так как нагрузка на оборудование в процессе сверления очень велика.

- Далее нужно сделать подсказку, если у вас есть готовая деталь, то этот пункт можно пропустить. Если его нет, берется полоска металла, нагревается и сгибается в спираль, после чего один конец обрезается для придания острию острой формы, в итоге должно получиться что-то подобное изображенному на фото :

- Далее на конце трубы или окружности делается прорезь такой ширины, чтобы в нее вставлялся наконечник, после чего детали свариваются.

- Следующий этап — изготовление режущей спирали. В домашних условиях согнуть полосу металла сложно, но выйти из положения можно довольно просто: уже использованный диск берется по дереву или бетону и разрезается пополам, после чего половинки свариваются друг напротив друга на угол 20 градусов. Обычно достаточно 1-2 дисков диаметром 180-200 мм.

- Затем следует позаботиться о закреплении дрели на рукоятке и удлинительной секции, потому что она будет работать на значительной глубине.Лучше всего использовать резьбовые соединения, которые дополнительно фиксируются шплинтом для большей надежности. Количество удлинителей зависит от предполагаемой глубины.

Совет! Ручка также является важной деталью в связи с тем, что процесс довольно сложный. Он должен быть удобен для работы двух человек, лучше сделать в виде двух труб, между которыми приварена муфта, внутренняя резьба которой соответствует резьбе на удлинителе.Можно использовать самозатягивающуюся муфту, тогда ручка будет установлена на любой части дрели.

Газобаллонная дрель

Токарный станок из дрели своими руками: чертежи, советы по изготовлению

Поделки из дерева и меди круглой формы изготавливаются на небольшом домашнем токарном станке. Какая связь между токарным станком и дрелью? Для обычного человека, далекого от производства, ничего. Но для современного Кулибина это настоящий Клондайк идей. Человек с фантазией и умелыми руками легко сделает из сверла свой домашний токарный станок.

Торговый или самодельный токарный станок — что лучше?

Стоимость изготовления малых токарных станков на заводе заставляет задуматься об альтернативном решении этой проблемы. Самостоятельно собранный токарный станок может стоить намного дешевле. Чтобы ваше предприятие стало реальностью, самое дорогое приобретение — это дрель или перфоратор с функцией дрели. Рассмотрим вариант изготовления токарного станка из сверла своими руками для частного домашнего дела. Простота изготовления такого необходимого и полезного оборудования просто поражает.Самый простой токарный станок можно сделать за один день «на коленке». При изготовлении самого неприхотливого токарного станка потребуются деревянные бруски, фанера, жесть, хороший клей и другие материалы.

Материалы для изготовления токарного станка

Прежде чем думать о том, как сделать токарный станок, нужно посчитать, а не будет ли стоимость необходимых материалов больше стоимости заводского инструмента? Для этого лучше увидеть список всех необходимых материалов и оборудования, определить, что из него доступно, и посчитать, сколько нужно потратить на недостающие предметы.

Набор для токарного станка из дрели следующий:

- электродрель;

- прочный стол или верстак;

- минимум три зажима;

- саморезы;

- болты, винты и гайки;

- файл;

- резцы;

- наждачная бумага.

Но если ваш домашний бизнес вырос, он требует высокой производительности и точности изготовления стальных деталей, в этом случае необходимо раскошелиться и приобрести промышленный токарный станок с мощным электродвигателем, жесткой рамой и установленным на нем оборудованием.

Из чего состоит токарный станок?

Любой токарный станок имеет в своей конструкции следующие основные компоненты:

- Станок токарный станины. Основа в станкостроении.

- Передняя бабка с силовым агрегатом, в данном случае — дрель.

- Задняя бабка. Ее положение по оси должно соответствовать оси передней бабки. Иначе во время работы выйду замуж.

- Необходимо настроить режущий инструмент. Его расположение должно быть максимально приближено к заготовке, установленной для обработки.Желательно сделать такой опорный стол, который будет спокойно работать на самодельном токарном станке из дрели.

- Станина станка определяет основные узлы расположения токарного станка и обеспечивает надежность всего агрегата. Мощная рама, оснащенная надежными ножками с правильно установленными и соосными узлами, — это полноценный токарный станок. Небольшой каркас можно установить на массивный стол или верстак. Собранный токарный станок из сверла на станине этого типа легко транспортируется и транспортируется.

- Приобретенное заводское оборудование в виде фрез облегчит работу на токарном станке от сверла.

Следует отметить, что обработка материалов на получившемся устройстве будет ограничена. На таком самодельном устройстве можно обрабатывать дерево, медь, алюминий и его сплавы, то есть любые мягкие материалы. На самодельном токарном станке из сверла стальную деталь шлифовать нельзя.

Рабочий процесс

В качестве кровати подойдет кусок толстой фанеры. Он имеет ровную поверхность, что поможет при соосной установке передней и задней бабки.Сверло можно закрепить любым доступным способом. Главное условие — он должен быть жестко закреплен. В нашем случае рассмотрим пример использования зажимов.

Подготовьте основной элемент тяги. Для удобства сборки самодельного токарного станка из сверла подготавливаем зажимное приспособление для фиксации сверла. Возьмите металлический зажим, сначала немного переделав его.

Необходимо закрепить хомут, которым в дальнейшем зажимается наша дрель. Закрепляем на кровати. Зажим, закрепленный на струбцине, зажимает дрель.Таким образом, мы получили жестко закрепленную переднюю бабку с силовым агрегатом.

Опора токарного станка

Аналогичным образом сделаем из сверла заднюю бабку. Заднюю бабку необходимо устанавливать с помощью второго зажима, всегда на одной оси с передней. Для удобства работы подшипник с запрессованной осью, заточенный под конус, отлично подходит для задней бабки. Патрон также может использоваться в качестве крепежного элемента для детали.

Третий зажим необходим для поддержки таблицы.Это так называемый токарно-профессиональный суппорт.

Для облегчения перемещения опоры по оси детали на основании каркаса желательно сделать жесткий паз. Способ изготовления следующий:

- Из фанеры вырезают два гладких прутка по длине токарного станка.

- Затем их жестко прикрепляют к каркасу.

- Между ними вставлена опорная база, обеспечивающая ее надежное перемещение по оси.

Такое простое и надежное устройство обеспечит простоту обработки деталей.

Идеальный вариант опоры для токарного станка от сверла — тот, где опора имеет возможность перемещаться как по оси станка, так и поперек нее. С его помощью токарь может свободно удерживать фрезу во время обработки. Опора подводится к детали практически вплотную, что обеспечивает полную безопасность в эксплуатации. Если абатмент находится далеко от заготовки, токарный инструмент можно вырвать из рук.

Инструмент, необходимый для обработки детали

Обработка детали, закрепленной в токарном станке, можно резцами.Особенно это касается тех деталей, которые состоят из разных сплавов. Фреза надежно крепится к опоре, что позволяет шлифовать медные, латунные и другие мягкие металлические детали. В качестве инструмента для обработки деревянной заготовки используется заточенный напильник по металлу — рашпиль. С работой справляется и напильник. Хорошо обоснованный рез с автоматической пружиной также отлично работает в качестве инструмента.

Как закрепить на станке заготовку большого диаметра?

Для крепления заготовок большого диаметра к токарному станку придется запастись планом с шайбой, которая крепится к гнезду электродрели.Его использование дает возможность стачивать детали больших диаметров.

На самодельном станке можно превратить лестничные балюстрады, изготовить своими руками и на ваше усмотрение посуду из дерева. Станок отлично подходит для изготовления круглых подсвечников, а также любых круглых деревянных изделий и изделий из мягких металлов.

Как имитировать деревянные изделия из заготовок?

Для копирования балясин на строящуюся лестницу, например, можно применить копировальный аппарат.Что такое копировальный аппарат и как с ним работать? Все до смешного просто. Для лестницы изготавливается необходимое изделие. К компактному токарному станку по дереву делается дополнительное приспособление из сверла, на котором балясина изготавливается в точных размерах. Вторая копия сделана по существующим размерам.

Многие видели, как мастера работают над дублированием ключей. В копировальный аппарат вставляется «родной» ключ, и все выпуклости на заготовке дублируют его выпуклости. Нет необходимости в постоянном измерении детали.Обработанная деталь получается точной копией оригинала. Принцип и подход такие же.

Чертежи токарного станка из сверла

Доработав самодельный токарный станок в целом в некоторых деталях, можно значительно расширить функции такого оборудования. С его помощью можно раскрасить деталь или скрутить скрученную сетку по всей длине заготовки. Вы можете использовать уникальные возможности дрели не только в токарном станке. Также на этой же раме можно сделать сверлильный станок, который будет работать так же хорошо, как и заводской.Диаметр сверла зависит от патрона в сверле. Увеличить диаметр помогут переходники или сверла с хвостовиками, подходящими для патрона. Сделать фрезерный станок, изучив и разобравшись в возможностях сверла, не составит труда.

Электрики по достоинству оценят использование самодельного токарного станка при намотке обмоток трансформаторов в домашних условиях.

В заключение можно констатировать: простой на первый взгляд электроинструмент при правильном и правильном использовании может расширить свои возможности и стать незаменимым оборудованием в домашнем производстве.Главное, прежде чем пытаться научиться делать токарный станок, нужно набраться терпения.

p>строительство. Как сделать своими руками?

Каждый, кто работал ручным сверлом, знает, как сложно соблюдать строгую вертикаль. Малейшее отклонение может привести к поломке сверла. Чтобы избежать такой неприятности, рекомендуется использовать для сверла вертикальный держатель. Такой станок есть в каждом слесарном цехе.

Так как в домашних условиях сверление выполняется в меньшем масштабе, покупать данный прибор не имеет смысла.Для умелого мастера не составит труда сделать обойму для дрели своими руками.

Из каких частей будет состоять прибор?

Держатели для сверл должны иметь следующие узлы:

- Стэн. Это основной несущий элемент будущей машины.

- Стойка. Это необходимо для крепления каретки с дрелью и ее передвижения.

- Механизм движения. Самый распространенный вариант — специальная ручка. С его помощью вы можете переместить сверло в просверленную деталь.

- Дополнительные узлы. С их помощью можно расширить возможности стеллажа.

Как сделать подставку?

Самодельные держатели для сверл обязательно должны устанавливаться на устойчивые стойки. Для изготовления данного агрегата можно использовать стальную плиту толщиной 1 см или массивную деревянную доску, толщина которой должна быть не менее 2 см. Также для этого подойдет толстый кусок ДСП, фанеры или текстолита. Массивность кровати зависит от мощности электроинструмента.Чем он выше, тем толще должна быть земля. Желательно, чтобы ширина кровати была 200 мм, а длина — 500-750 мм. К кровати, расположенной горизонтально, с помощью шурупов или шурупов следует прикрепить основную вертикальную стойку и опору. Эти детали машины рекомендуется прикручивать снизу через раму.

Держатели для сверл будут прочнее, если дополнительно их стойки будут соединены с опорами металлическими уголками.

Как изготовлен стеллаж?

Держатели сверл должны быть оборудованы стойками.Именно от качества данного агрегата будет зависеть качество буровых работ в будущем. Чтобы сверло не прогибалось, а значит, не портило заготовку и не сломалось, мастеру важно при изготовлении стойки соблюдать строгую вертикаль по отношению к каркасу. Направляющая вертикальная стойка может быть изготовлена из бруса, фанерной плиты, трубы или металлического профиля. Все зависит от фантазии и наличия необходимого материала.

Механизм передвижения

Держатель сверла для вертикального сверления должен быть оснащен специальным механизмом, с помощью которого можно перемещать инструмент.Этот механизм состоит из двух элементов:

- Ручки. С его помощью сверло выводится на поверхность заготовки.

- Пружины. С его помощью сверло возвращается в исходное положение после сверления. Важно, чтобы подъем скобы с дрелью был плавным, а сверление не утомляло.

Как закрепить сверло?

Для изготовления каретки для дрели вам понадобится доска или стальная пластина. Важно, чтобы его толщина соответствовала толщине стойки станка.После того, как материал, необходимый для каретки, выбран, к нему необходимо прикрепить электроинструмент и очертить круг. Затем на его внутренней части по усмотрению мастера сверлятся отверстия, в которые будут вставляться фиксирующие хомуты.

Расположение дополнительных узлов

При установке в импровизированный станок дополнительных консолей он может выполнять простые токарные, фрезерные технологические операции, а также сверление отверстий под углом. Для того, чтобы эти работы были доступны, мастер должен следить за тем, чтобы заготовку можно было перемещать по горизонтали.Это возможно с помощью подвижного горизонтального ствола, на котором установлены тиски для удержания заготовки. Ствол приводится в движение вращением рукоятки. Для сверления отверстий под углом самодельные станки дополнительно оснащаются специальными токарными пластинами с отверстиями по дуге. С их помощью фиксируются обработанные детали. Чтобы справиться с этой работой, мастеру необходимо выполнить следующие действия:

- Просверлить осевое отверстие на дополнительной поворотной платформе и стойке станка.

- С помощью транспортира просверлите поворотный стол по углам: 30, 45 и 60 градусов.

- Оборудовать стойку тремя отверстиями, в которые будут вставляться оси поворотного стола. С их помощью в дальнейшем будет осуществляться фиксация токарной и неподвижной части станка.

Чтобы проделать отверстие под нужным углом, достаточно повернуть электродрель, прикрепленную к дополнительной пластине, на нужный угол и зафиксировать в этом положении инструмент шпильками.

Преимущества «самоделки»

Тот, кто решил изготовить держатель для сверла своими руками, значительно сэкономит. Кроме того, мастер, создавая собственную машину, использует творческий потенциал. В результате на устройстве, собранном по индивидуальным запросам, будет удобнее работать, чем на стандартном, изготовленном на заводе.