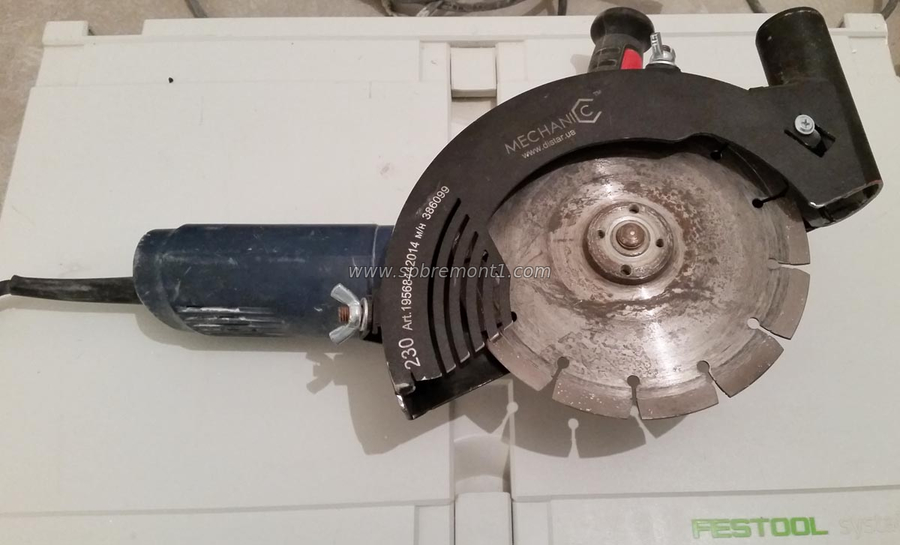

сделать самостоятельно из болгарки или ушм, правильно подобрать кожух

Нет такой квартиры или дома, где не было бы трубопроводов, проводки и других инженерных коммуникаций. Обычно их делают еще при постройке, но во время ремонта часто возникают ситуации, когда нужно проложить новые или скорректировать существующие коммуникации. Дрель тут не помощник. Для выполнения этих работ нужен штроборез и труборез. Главная проблема — его цена, даже бюджетные модели стоят недешево. Для бытового применения можно использовать насадку штроборез на болгарку.

Преимущества применения

Штробление стен — тяжелое, хлопотное занятие, которое отнимает много времени и сил. Ранее для такой работы использовали самые различные приспособления: долото и зубило, перфоратор, болгарку. Но намного удобнее и эффективнее использовать штроборез или насадку на болгарку для штробления.

Итак, применение специализированного инструмента имеет следующие преимущества:

- В разы увеличивается скорость выполнения работы, а трудозатраты снижаются.

- Можно использовать в паре со строительным пылесосом.

- Увеличивается безопасность труда.

- Легко регулировать ширину и глубину канавки.

- Канавки получаются ровными, без сколов и перепадов.

Конструкция штробореза и его функции

Конструктивно этот универсальный инструмент больше всего похож на угловую шлифовальную машину (УШМ), которую в быту называют болгаркой. Распространено мнение, что это болгарка с двумя дисками. Откровенно говоря, оно практически правильное. Главное отличие — штроборез оснащен мощным электродвигателем, как правило, с возможностью управления оборотами и плавным запуском. Хорошие модели имеют функции защиты от перегрева и перегрузки. В случае значительных нагрузок они позволят сохранить инструмент.

В штроборезе применяются алмазные диски, расстояние между ними регулируется, чтобы получать канавку требуемой ширины (обычно до 60 мм). В целях безопасности их закрывает специальный кожух. Кроме того, в кожухе имеется отвод для подключения пылесоса, это позволяет минимизировать выделение пыли при штроблении. Для получения требуемой глубины он оснащен специальным регулируемым ограничителем (обычно до 80 мм).

Для получения требуемой глубины он оснащен специальным регулируемым ограничителем (обычно до 80 мм).

При помощи насадки на ушм для штробления можно полноценно заменить штроборез.

Особенности выбора инструмента

Когда назрела необходимость в покупке такого инструмента, лучше следовать нехитрым инструкциям:

- Выбрать необходимую мощность инструмента. Здесь важно руководствоваться предстоящим объемом работ. Маломощные штроборезы (до 1,3 кВт) подойдут для решения небольших бытовых задач. Инструменты средней мощности (1,3 кВт — 2 кВт) справятся со всеми бытовыми задачами, греются они намного меньше маломощных аналогов, да и ресурс работы значительно выше. Мощные модели свыше 2 кВт имеет смысл покупать только для регулярных и очень больших, объемных работ. Кроме того, чем мощнее инструмент, тем он тяжелее. Следует учитывать и эту особенность.

- Определиться с такими характеристиками как необходимая максимальная глубина и ширина штробления, возможность реза штробы под углом, диапазон регулирования оборотов электродвигателя.

- Наличие дополнительных опций: муфта скольжения, защита от перегрева и перегрузок, система контроля износа щеток, возможность использования в «режиме болгарки», наличие системы виброзащиты.

Штроборез из болгарки своими руками

Штроборез довольно редкий инструмент, который есть далеко не у всех, а вот болгарка есть практически у каждого домашнего мастера. Как уже отмечалось, конструктивно, эти инструменты имеют много общего, поэтому для домашнего использования можно легко изготовить штроборез из болгарки своими руками.

Для начала следует заметить, что для штробления можно применять болгарку и без переделок, однако это будет неудобно, пыльно и малоэффективно. Штроборез в этом плане несравненно удобней, но он стоит дорого. Переделка не потребует особых материальных и временных затрат.

Начинать следует с главного различия — у штробореза два диска, а у болгарки один. Необходимо заказать или выточить самостоятельно гайку с дополнительным кольцом для закрепления второго диска. Первый диск будет закрепляться обычным способом, а второй непосредственно на эту гайку. Лучше всего сделать несколько гаек различной толщины, чтобы была возможность регулировать ширину штробы. Необходимо обратить внимание на длину вала, ее должно хватать для монтажа двух дисков. Возможно потребуется приобретение или изготовление удлиненного вала.

Вторым этапом изготавливается ограничитель глубины штробления. С ним работать гораздо удобней и легче. Следует также изготовить опорную плоскость, чтобы болгарку с насадкой можно было перемещать вдоль штробы.

На последнем этапе изготавливается самодельный защитный кожух. Кстати, ограничитель глубины можно совместить с защитным кожухом, что очень удобно и значительно упрощает всю конструкцию. В кожухе необходимо предусмотреть вытяжной патрубок для подключения пылесоса, иначе в закрытом помещении будет практически невозможно работать из-за высокой концентрации пыли. Без защитного кожуха работать категорически нельзя — чрезвычайно велика вероятность травмы, вплоть до летального исхода.

Кстати, ограничитель глубины можно совместить с защитным кожухом, что очень удобно и значительно упрощает всю конструкцию. В кожухе необходимо предусмотреть вытяжной патрубок для подключения пылесоса, иначе в закрытом помещении будет практически невозможно работать из-за высокой концентрации пыли. Без защитного кожуха работать категорически нельзя — чрезвычайно велика вероятность травмы, вплоть до летального исхода.

Для переделки подойдет болгарка мощностью не менее 1500 Вт.

- Автор: admin

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Как сделать штроборез своими руками. Хитрая насадка на болгарку — Полезные советы по ремонту и строительству — 17 сентября — 43803284550

В строительном сленге термин «штробить» означает вырезать паз или канавку в бетонной, блочной или кирпичной стене, в которую в дальнейшем будут уложены кабель-трассы, водные и тепловые коммуникации в доме. Работа пыльная и тяжелая, сделать ее можно вручную или используя штроборез — насадку на болгарку. Ручное штробление — это всегда кривые линии канавок, разная глубина паза и огромные затраты времени. Простая насадка для болгарки или угловой шлифовальной машины сделает ту же работу в сто раз быстрее и качественнее.

Работа пыльная и тяжелая, сделать ее можно вручную или используя штроборез — насадку на болгарку. Ручное штробление — это всегда кривые линии канавок, разная глубина паза и огромные затраты времени. Простая насадка для болгарки или угловой шлифовальной машины сделает ту же работу в сто раз быстрее и качественнее.

ПРЕДНАЗНАЧЕНИЕ ШТРОБОРЕЗА

Можно купить специализированный фирменный инструмент для порезки пазов в каменной кладке, но окупится он лишь через два-три месяца ежедневного использования, а особых преимуществ перед хорошей насадкой с мощной угловой шлифовальной машиной практически не имеет, может быть, удобнее работать и проще удалять пыль.

Использование штробореза – насадки в первую очередь продиктовано тремя факторами:

- Появляется возможность сделать работу максимально быстро;

- Штробы получаются ровными, заданной глубины и ширины.

Нарезка пазов с помощью насадки и болгарки практически не влияет на прочность кладки и отделки стен, что особенно важно, если приходится резать по уже уложенной штукатурке.

Все, кому доводилось штробить в бетонной стене вручную или перфоратором, прекрасно знают, сколько помех и проблем создают мелкие камни, проволока и кривая арматура. С помощью насадки — штробореза удается достаточно просто вырезать любые помехи, особенно, если стены старые и многократно перекраивались и ремонтировались.

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ШТРОБОРЕЗА

Конструкция насадки – штробореза в значительной степени зависит от материала стен, условий работы и места выполнения канавок. Чаще всего насадка представляет собой небольшое устройство, которое крепится на мощный электродвигатель болгарки или ручной дисковой пилы-циркулярки и обеспечивает равномерное движение режущего инструмента по поверхности стен.

Поэтому в конструкции насадки — штробореза используется два обязательных элемента:

- Режущий инструмент, обеспечивающий необходимую форму и глубину паза;

- Направляющая система, с помощью которой штроборез выдерживает более-менее прямолинейное движение и ровную линию штробы.

В некоторых случаях нет особой необходимости использовать электродвигатель от болгарки или циркулярки, можно легко обойтись ручным вариантом штробореза, мало того, использование электрического двигателя может только ухудшить результат работы насадкой.

РУЧНОЙ ШТРОБОРЕЗ

Болгарка, или угловая шлифмашина, проектировалась в качестве ручного инструмента, с помощью которого снимается окалина, зачищаются острые заусенцы на кромке металлопрофиля и, конечно же, выполняется нарезка арматуры или металлопроката.

Вариант с установкой насадки на болгарку, идеально приспособленную для ручной работы даже в самых неудобных и труднодоступных местах, на сегодня остается наиболее оптимальным вариантом штробления.

Промышленным штроборезом можно без особых усилий нарезать паз на любой высоте, кроме участков стены, непосредственно примыкающих к полу и потолочной части. Благодаря небольшому вылету отрезного диска насадкой к болгарке можно проштробить паз на высоте всего нескольких сантиметров от пола и потолка.

ЭЛЕКТРИЧЕСКИЙ ШТРОБОРЕЗ

Промышленный вариант электрического штробореза по устройству и внешнему виду в значительной степени напоминает ручную циркулярную пилу.

Двигатель у штробореза высокооборотный, кроме того, приходится резать не древесину, а бетонную или кирпичную массу, дробящуюся на пыль и множество мелкой и острой крошки. Поэтому в электрическом инструменте используется несколько видов насадок и приспособлений, обеспечивающих безопасную работу:

- Два накидных чехла, закрывающих оператора от пыли и вылетающих камушков, один из кожухов оборудован патрубком;

- Система защиты рук в случае выкрашивания или разрушения режущих дисков штробореза;

- Специальная направляющая насадка из четырех роликов с нескользящим покрытием, благодаря этому штроборез не съедет с вертикальной поверхности стены, и по-прежнему будет выдерживать первоначальное направление штробления;

- Система безопасного отключения двигателя, если выронить штроборез из рук, реле автоматически отключит двигатель.

Все перечисленные защитные и рабочие приспособления присутствуют и у специальных насадок промышленного изготовления. Кроме того, приспособление, даже в комплекте с болгаркой, легче и удобнее в обращении, и самое главное, покупка насадки на болгарку обойдется значительно дешевле полноценного инструмента.

ШТРОБОРЕЗ ФИОЛЕНТ

Насадка для штробореза модели Б1-30 считается одной из наиболее удачных в линейке ручных бороздорезов торговой марки Фиолент. Одной из особенностей тридцатой модели считается точная и плотная посадка спаренного отрезного круга. Диаметр посадочной втулки 22,5, в штроборезе используются диски 125 мм.

Размеры защитного кожуха 130 мм, размеры штроба — 30х30 мм, этого более чем достаточно, чтобы уложить в стенах электрическую проводку в гофрах или водопроводную трубу в ¾ дюйма в теплоизоляции.

Насадка выполнена из штампованного алюминия. Разъемная конструкция позволяет снимать насадку и использовать штроборез в качестве обычной болгарки.

ШТРОБОРЕЗ ИНТЕРСКОЛ

Политика конструирования бороздорезов производства компании Интерскол направлена на обеспечение максимальной безопасности при работе со штроборезом. Например, в модели УОМ-230-2100 болгарка обладает мощным двигателем в 2,1 кВт с оборотами вращения 6200 об/мин. Насадка на болгарку позволяет устанавливать диски диаметром 230 мм.

Глубина нарезки штроборезом канавки составляет 65 мм, ширина 30-45 мм. Рукоятки и приливы на насадке имеют обрезиненное покрытие, обеспечивающее безопасное удерживание инструмента даже в самом неудобном положении.

ШТРОБОРЕЗЫ MAKITA

Форма и дизайн бороздорезов Makita несколько отличается от привычных Интерскола и Фиолента. Например, модель Makita SG 180 обладает более вытянутыми пропорциями, чем у классических схем отечественного производства.

Необычная компоновка насадки и рабочей части штробореза делает работу с болгаркой более удобной при штроблении очень длинных пазов.

Мощность штробореза составляет 1,8 кВт, глубина штробы 60 мм при ширине паза до 40 мм.

Как и любой другой ручной инструмент Makita, болгарка SG 180 способна резать металл, дерево, камень, бетон на запредельных нагрузках. Насадку можно легко снять, но небольшие работы болгаркой можно выполнять и без разборки штробореза.

ШТРОБОРЕЗ HILTI

Форма и размеры штроборезов компании Hilti отличаются от всех известных видов насадок для болгарок, специализированных ручных бороздорезов на основе циркулярной ручной пилы.

Например, модель DCSE-20 сконструирована в форме прямоугольного корпуса с дополнительными эргономичными рукоятками. Диаметр диска 125 мм, скорость вращения 7500 об/мин.

Штроборез DCSE-20 разительно отличается от привычных форм болгарок с насадками, но, по мнению разработчиков, такая конструкция обеспечивает минимальную нагрузку на руки и позволяет эффективно улавливать пыль.

РУЧНОЙ ШТРОБОРЕЗ ДЛЯ ГАЗОБЕТОНА

Простая конструкция приспособления насадки из двух изогнутых рычагов, направляющих с рукоятками и парой режущих кромок обеспечивает отличное качество штробления по поверхности газобетона.

Поверхность вспененного материала достаточно мягкая, поэтому штробы под укладку арматуры можно нарезать насадкой без двигателя. Работать ручным штроборезом можно, пользуясь лишь усилием рук, в этом случае главное — не сила, а точность и прямолинейность движения приспособления.

ШТРОБОРЕЗ ИЗ БОЛГАРКИ СВОИМИ РУКАМИ

Нет смысла покупать штроборез стоимостью от 500 долл. для того, чтобы проштробить несколько каналов для укладки труб в бетонной стене. Проще изготовить насадку для домашней болгарки, тем более что конструктивно приспособление состоит всего из трех элементов:

- Защитный кожух с патрубком для подключения пылесоса;

- Система направляющих роликов;

- Крепление с промежуточной вставкой, позволяющей закрепить на валу болгарки одновременно два отрезных круга.

Понятно, что механизм болгарки, и в первую очередь редуктор, должен быть абсолютно исправным. Даже один диск с алмазной кромкой на высоких оборотах создает на корпусе болгарки ощутимые вибрационные нагрузки. Два режущих круга в случае наличия биения в зацеплении могут сжечь червяк и колесо болгарки за несколько часов работы штробореза с насадкой.

Даже один диск с алмазной кромкой на высоких оборотах создает на корпусе болгарки ощутимые вибрационные нагрузки. Два режущих круга в случае наличия биения в зацеплении могут сжечь червяк и колесо болгарки за несколько часов работы штробореза с насадкой.

Оптимальная мощность двигателя 1,9-2 кВт. Все промышленные образцы штроборезов оборудованы автоматом плавного запуска двигателя, в обычной болгарке его может и не быть, поэтому лучше всего планировать насадку под диски 125 мм.

ИНСТРУМЕНТЫ И МАТЕРИАЛЫ

Для изготовления насадки для болгарки потребуется:

- Черная листовая сталь толщиной 2,5-3 мм. Алюминий и пластик, тем более дерево, не выдерживают раскаленных искр, а куски оплетки и камня отрезного диска по бетону нередко пробивают кожух из мягких материалов;

- Арматура или стальной прут толщиной 6-8 мм;

- Пара подшипников с внутренним диаметром втулки, равным поперечному размеру стального прута;

- Стальная втулка — заготовка под изготовление переходного вала и крепежной гайки.

Лучше всего для изготовления использовать черный металл, основу корпуса можно сварить электросваркой, а боковую панель выполнить съемной на барашковых зажимах или на защелках-клиньях.

Не обязательно покупать товарное листовое железо для изготовления насадки – штробореза на болгарку, может сгодиться любая кастрюля небольшого размера, обрезок трубы или старый бачок из-под масла. Помимо прочего, потребуется подобрать небольшой патрубок диаметром, равным сечению насадки шланга домашнего пылесоса.

ЧЕРТЕЖИ И СХЕМЫ

Наиболее простой вариант самодельной насадки на болгарку представлен на фото и схеме. Конструкция представляет собой разъемный чехол из металла, закрепляемый на болгарке вместо штатного стального половинчатого кожуха.

Размеры защитного кожуха насадки выбираются исходя из мощности и габаритов самой болгарки, а также диаметра отрезных кругов.

Чем больше диск, тем дороже обойдется эксплуатация болгарки. Для дома достаточно диска 125-150 мм, круги в 180-190 мм потребуют использовать с двигателем под 2 кВт. Более того, для корпуса насадки на болгарку придется использовать металл толщиной 3-3,5 мм, что заметно утяжеляет инструмент.

Для дома достаточно диска 125-150 мм, круги в 180-190 мм потребуют использовать с двигателем под 2 кВт. Более того, для корпуса насадки на болгарку придется использовать металл толщиной 3-3,5 мм, что заметно утяжеляет инструмент.

ИЗГОТОВЛЕНИЕ ЗАЩИТНОГО КОЖУХА

Наилучшей заготовкой для изготовления корпуса кожуха будет старая металлическая эмалированная кастрюля. Черный металл заготовки позволяет легко сваривать, сверлить, клепать, резать без ограничений, а эмалевое покрытие послужит дополнительной защитой от разлетающихся бетонных крошек и абразива.

В первую очередь размечаем положение отверстия под выходной вал, фланец и крепежную гайку болгарки.

Отверстие вырезаем кольцевым сверлом.

Используя запчасти от старого кожуха болгарки, приклепываем к стенке насадки дополнительное усиление из полоски стали, к которой привариваем крепежный хомут.

В торце заготовки вырезаем отверстие под отводной патрубок подключения пылесоса, а в верхней части насадки — штробореза ввариваем шпильку М10 для установки новой рукоятки.

Вторую щеку кожуха вырезаем из круглой заготовки, диаметром на 15-20 мм больше размера уже готовой части насадки. По периметру нарезаем лепестки, отгибаем их под углом 90о. Готовую «щеку» вставляем в главную часть корпуса.

ОСОБЕННОСТИ РАБОТЫ С САМОДЕЛЬНЫМ ШТРОБОРЕЗОМ

Конструкция штробореза получается достаточно легкой и намного более надежной, чем схемы, в которых корпус просто сваривается из стальной ленты и двух боковин. Штампованный металл кастрюли обладает высокой жесткостью, поэтому новую рукоятку можно закрепить прямо на корпусе насадки.

Если делать кожух из тонкого металла, то рукоятку нужно будет переносить на корпус болгарки, что не очень удобно в работе со штроборезом, или использовать для насадки толстый металл, обеспечивающий необходимую жесткость всей конструкции.

УСТАНОВКА НА ВАЛ БОЛГАРКИ ДВУХ ДИСКОВ

Самой сложной задачей считается изготовление новой пары фланец – крепежная гайка. Для маломощных штроборезов, рассчитанных на максимальную ширину канавки в 25 мм, для установки двух дисков можно использовать старый фланец и гайку. В промежуток между дисками штробореза просто укладывается необходимое количество шайб. Использование прокладочных стальных шайб дает возможность более-менее точно подогнать требуемую ширину паза.

Для маломощных штроборезов, рассчитанных на максимальную ширину канавки в 25 мм, для установки двух дисков можно использовать старый фланец и гайку. В промежуток между дисками штробореза просто укладывается необходимое количество шайб. Использование прокладочных стальных шайб дает возможность более-менее точно подогнать требуемую ширину паза.

Для работы с большими и глубокими штробами необходимо выточить новую пару крепежных гаек с внутренней и наружной резьбой по приведенной схеме и фото.

В данном случае первый диск крепится на валу гайкой с дополнительной внутренней резьбой. После установки прокладки и второго диска пакет фиксируется новой грибовидной гайкой.

РЕГУЛИРОВКА ГЛУБИНЫ ПРОПИЛА

Практически во всех моделях насадок – штроборезов на болгарку промышленного изготовления используются роликовые направляющие с качающейся подошвой.

Такую систему несложно изготовить собственными руками.

Выглядит система регулировки глубины пропила, как рамка, передний край которой закреплен на кожухе с помощью шарнира, а противоположная сторона зафиксирована креплением болт-гайка.

При вращении барашка или головки болта задняя планка с роликами отклоняется, что позволяет достаточно точно отрегулировать глубину захода диска насадки штробореза.

ШТРОБОРЕЗ ФИОЛЕНТ: ОТЗЫВЫ

Наиболее глубокую оценку качества инструмента можно получить только из отзывов тех, кто на практике столкнулся с отечественными штроборезами.

Василий Иванович, строитель со стажем 35 лет, г. Москва

Фиоленты сделаны добротно, можно особо не переживать, если уронил или попал на арматуру. Единственный недостаток, о котором можно упомянуть, – винтовое соединение деталей насадки. Для того чтобы снять приспособление, уходит много времени.

Сергей, любитель работать своими руками, г. Рязань

Давно использую фиолентовскую болгарку с насадкой штроборезом для распускания бруса на доску и планку. Полноценный инструмент за 100 у.е. практически не уступает брендам по 500 долл. за штуку.

Полноценный инструмент за 100 у.е. практически не уступает брендам по 500 долл. за штуку.

ЗАКЛЮЧЕНИЕ

Штроборез — насадка для болгарки в большинстве случаев может заменить дорогостоящие специализированные инструменты. Приспособление на болгарку не рассчитано на длительный режим работы и штробление многометровых каналов в течение дней и недель постоянной нагрузки, но качество работы получается явно не хуже, а цена на порядок ниже.

Брус рубительной машины / профилирование • Möhringer Anlagenbau GmbH

Высококачественная – ценная щепа

Там, где качество щепы имеет первостепенное значение, рубильные головки могут быть оснащены внутренними отделочными ножами Keyknife. Они производят стружку, а не опилки, образующиеся при использовании циркулярной чистовой пилы.

Современные системы настройки и управления сканированием

Каждое бревно сканируется, когда оно поступает в систему, а отдельные рубильные головки и пилы автоматически позиционируются для распила пиломатериала по заранее запрограммированной программе распила. Они позиционируются с помощью цифровой системы настройки с гидравлическим приводом, обеспечивающей точную и быструю настройку. Полученный брус затем перерабатывается в кольцевой системе и второй раз подается через бревно для производства готового продукта. Настройки, необходимые для второго прохода, сохраняются системой, а галоп и пилы устанавливаются автоматически. Система не только обеспечивает максимальную производительность для каждого бревна независимо от его диаметра, но и позволяет лесопилке варьировать схемы распила в соответствии с меняющимися требованиями его портфелей заказов.

Они позиционируются с помощью цифровой системы настройки с гидравлическим приводом, обеспечивающей точную и быструю настройку. Полученный брус затем перерабатывается в кольцевой системе и второй раз подается через бревно для производства готового продукта. Настройки, необходимые для второго прохода, сохраняются системой, а галоп и пилы устанавливаются автоматически. Система не только обеспечивает максимальную производительность для каждого бревна независимо от его диаметра, но и позволяет лесопилке варьировать схемы распила в соответствии с меняющимися требованиями его портфелей заказов.

Обработка длинных бревен

Для обработки длинных бревен система имеет два дополнения. Кулак, который оптимизирует выход, — это способность галопа «шагать» наружу, когда проходит древесина. Это означает, что по мере того, как длинное бревно увеличивается в диаметре из-за его нормальной конусности, схема распила фактически изменяется с учетом этого. Второй – установка «летающего» поперечного распила между галопа и пилы. Этот поперечный распил не только позволяет обрабатывать длинные бревна, сохраняя длину досок управляемой короткой, но и, поскольку он работает со скоростью, синхронизированной со скоростью бревна, он делает это без остановки производства.

Этот поперечный распил не только позволяет обрабатывать длинные бревна, сохраняя длину досок управляемой короткой, но и, поскольку он работает со скоростью, синхронизированной со скоростью бревна, он делает это без остановки производства.

Варианты оборудования для любого применения

В стандартную комплектацию системы входит циркулярная пила с двойной оправкой, расположенная позади центра галопа. Это интегрировано с автоматической системой кругового движения для переработки древесины для производства готовой продукции. В качестве опции, особенно там, где требуется минимальный пропил, система кантинга может быть оснащена двумя или даже четырьмя ленточнопильными станками вместо циркулярной пилы. Кроме того, карусель может быть заменен второй системой галопа, производящей готовый продукт за один проход.

Строительная древесина

С помощью высокогибкой линии AUTOCHIPPER можно легко перерабатывать бревна длиной от 2 до 14 м и диаметром от 100 до 650 мм. Современный сканер измеряет бревна в 2D или 3D и оптимизирует в соответствии с желаемыми размерами продукта, которые вы ввели на ПК.

Современный сканер измеряет бревна в 2D или 3D и оптимизирует в соответствии с желаемыми размерами продукта, которые вы ввели на ПК.

Таким образом, возможна экономичная карусельная резка для небольших объемов до 60 000 м3 или с несколькими линиями друг за другом для объемов до 100 000 м3. Дробилка-брус здесь сочетается с круговой технологией или технологией ленточной пилы как Twin или Quad – в зависимости от желания и исполнения.

Производство досок для поддонов

Одним из наиболее частых применений рубительно-брусно-циркулярных пилорам является производство пиломатериалов для поддонов. Бревна большого диаметра, а также бревна короткой длины могут производиться в больших количествах экономично. 3D-сканер позволяет идеально использовать бревна, чтобы максимизировать производство досок различной ширины и толщины.

Гибкая производственная линия может работать с отсортированными бревнами или автоматически регулироваться от бревна к бревну.

Требуемая производительность от 60 000 до 300 000 м3 бревен также может быть достигнута либо за счет карусельной концепции, либо за счет нескольких стоящих друг за другом линий циркулярной пилы. При соответствующей механизации в сочетании с обрезным станком и/или технологией сортировки можно добиться высокой производительности паллетных досок.

При соответствующей механизации в сочетании с обрезным станком и/или технологией сортировки можно добиться высокой производительности паллетных досок.

CHIPPER CANTER-Технология профилирования

Zur Kostengünstigen Erzeugung, Speziell In Den Schwächeren Holzbereichen von 100-400 мм Dient Die Spaner-Kreishenprofiliertechnik, Wobei wahlease wahlease wahliseer werenerender walerener waherender waherender waherender waherender waherender wahelerender-wareletemerpileerhnik.

Hierbei wird auf den herkömmlichen Besäumautomaten verzichtet und mit vier/acht Profilieraggregaten die Brettkontur am Stamm in vollem Vorschub erzeugt. Dies kann wahlweise für ein oder zwei Seitenbretter pro Seite des Stammes, je nach der durch die Optimierung vorgegebebenen Stammausbeute, erfolgen. Dies stellt wahrscheinlich die wirtschaftlichste Lösung in der Erzeugung von z. B. Palettenschnittholz dar.

Ваше контактное лицо по технологии продольного бруса

Комбинированная кромкообрезная пила с циркулярной пилой

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к устройствам для формирования плоских поверхностей на заготовках, таких как бревна и бревна, и, в частности, к устройствам для одновременного формирования распиленной плоской поверхности и измельчения материала, снятого с заготовки.

Из-за легкости удаления стружки по сравнению с брусками неправильной формы из древесины и коры часто бывает желательно разрезать отходы неправильной формы на щепу при придании формы боковой поверхности бревна или окантовке бруса из дерева . Известны рубильные машины для бревен, в которых вращающаяся рубильная головка имеет изогнутые рубильные ножи, имеющие заостренные части лицевой кромки и заостренные части режущей кромки стружки. В такой вращающейся рубительной головке передние кромки вращаются в плоскости, которая образует обработанную поверхность заготовки, а режущие кромки ножей рубильной машины разрезают материал, снятый с заготовки, на стружку, которую можно использовать в качестве целлюлозной стружки или сырья. для прессованной древесины, ДСП и т.п.

Техническое обслуживание таких рубительных головок требует частой заточки ножей рубильных машин, и особенно их торцевых кромок, для того, чтобы постоянно получать гладкие плоские поверхности. После заточки требуется точное выравнивание лицевых кромок ножей рубительной машины, чтобы обеспечить гладкую плоскую поверхность. Это выравнивание требует много времени, однако оно должно выполняться после каждой заточки ножей рубительной машины.

Это выравнивание требует много времени, однако оно должно выполняться после каждой заточки ножей рубительной машины.

Поскольку рубильная машина снимает с заготовки более крупные куски материала, чем более многочисленные и мелкие зубья пилы, ножи рубительной машины, скорее всего, будут ломать сучки или кривозернистые куски с поверхности заготовки, а не прорезать их. Вибрация последнего формованного конца заготовки приводит к дополнительной работе, от которой приходится отказываться из-за неровностей поверхности. Было обнаружено, что из-за этих проблем более гладкая отделка пиломатериала может быть получена, если поверхность заготовки формируется путем сначала распиливания заготовки, а затем измельчения обрезков материала. Устройство для выполнения операций сначала распиливания плоской поверхности, а затем измельчения лома в одном процессе было раскрыто в Chapman Canadian Pat. № 940016, и Mallery U.S. Pat. № 3880215.

В патенте Чепмена описана головка рубительной машины, имеющая сегменты с пилообразными зубьями, установленными между концами ножей рубительной машины таким образом, что зубья каждого сегмента выходят радиально за края ножей рубительной машины на конце головки рубительной машины, который контактирует с заготовкой. Таким образом, концы ножей измельчителя вращаются внутри пропила, прорезанного в заготовке зубьями пилы.

Таким образом, концы ножей измельчителя вращаются внутри пропила, прорезанного в заготовке зубьями пилы.

Несмотря на то, что устройство Чепмена обеспечивает более гладкую поверхность, чем рубильная головка, такой способ сочетания действия пилы и рубительной головки излишне сложен. Каждый пилообразный сегмент в аппарате Чепмена должен быть индивидуально заточен, установлен и выровнен, чтобы обеспечить гладкую поверхность заготовки. Возникающие зазоры между сегментами требуют установки сегментов эксцентрично по отношению к оси вращения рубительной головки во избежание неравномерного износа зубьев пилы. Отдельные сегменты также ограничивают расстояние, на которое зубья пилы могут выходить за пределы рубительной головки без очень больших зазоров между зубьями.

Мэллери описывает полотно циркулярной пилы, просто прикрепленное болтами к концу вращающейся рубительной головки, при этом конец каждой кромки ножа измельчителя упирается в пильное полотно. Пильный диск имеет больший диаметр, чем круговая траектория или вращение соприкасающихся концов ножей измельчителя, так что пильный диск режет заготовку перед измельчителем.

Поэтому необходимо устройство, которое не требует обширного или частого технического обслуживания и способно обеспечить гладкую поверхность пропила и измельчение отходов за одну операцию. Также желательно иметь такое устройство, которое было бы просто собирать и выравнивать и на которое не оказывали бы неблагоприятного воздействия отрезки, срезанные с заготовки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Вышеупомянутые недостатки и недостатки ранее известных комбинаций пилы и рубильной машины преодолеваются настоящим изобретением, которое предлагает циркулярную пилу, объединенную с рубительной головкой, в которой концы ножей рубительной машины заходят в отверстия в пластине диска циркулярной пилы.

В устройстве по настоящему изобретению планшайба прикреплена к концу втулки головки измельчителя, обеспечивая точку крепления и средства выравнивания диска циркулярной пилы перпендикулярно и концентрично оправке, на которой стоит измельчитель голова установлена. Лицевая пластина адаптера имеет соответствующую толщину, чтобы отвести диск циркулярной пилы от ступицы рубительной головки таким образом, чтобы концы ножей рубительной машины, включая все их обращенные к кромке части, находились в пределах отверстий, образованных в пластине пилы. В результате концы ножей измельчителя перемещаются внутри пропила, прорезанного пильным диском. Поскольку ножи измельчителя находятся внутри отверстий в пластине пилы, нет необходимости нарушать регулярное расстояние или шаг зубьев пилы на пильном диске, и зубья могут располагаться сколь угодно близко друг к другу, без зазоров, чтобы позволить для измельчительных ножей.

Отверстие, предусмотренное для приема конца каждого ножа рубильного станка, достаточно велико, чтобы обеспечить небольшой зазор вокруг передней части кромки и конца части режущего края ножа измельчителя, но не слишком велико. Создаваемое таким образом отверстие не слишком ослабляет пластину пилы и не оставляет столько места, чтобы стружка не застревала между ножом рубильного станка и внутренней частью отверстия.

Поскольку нет прямого контакта между ножами измельчителя и пластиной пилы, пластина пилы может выступать на значительное расстояние за пределы круга вращения ножей измельчителя. Небольшой изгиб пильного диска относительно ножей рубильной машины не приводит к повреждению контакта между пильным диском и ножами рубительной машины, а пильный диск может быть выполнен достаточно большим, чтобы полностью распилить сучки и расщепленные или искривленные части заготовки, поэтому чтобы ножи измельчителя не отрывали сучки и искривленные участки зерна с поверхности заготовки. В результате поверхность, полученная на заготовке, имеет меньше дефектов, чем поверхность, полученная с помощью ранее известных устройств.

В результате поверхность, полученная на заготовке, имеет меньше дефектов, чем поверхность, полученная с помощью ранее известных устройств.

Поскольку поверхность заготовки создается зубьями пилы, а не ножами рубильной машины, вибрация заготовки вызывается меньше, и устройство по изобретению может обеспечить гладкую поверхность ближе к заднему концу доски или бруса чем это было возможно при использовании одной рубильной головки. Таким образом, комбинированная пила и рубильная машина по настоящему изобретению обеспечивает значительное уменьшение неприемлемых поверхностей обрабатываемой детали по сравнению с ранее известными устройствами.

Поскольку торцевые кромки ножей измельчителя защищены и поворачиваются в пределах пропила диска циркулярной пилы, ножи измельчителя требуют заточки гораздо реже. Уменьшенная частота необходимого технического обслуживания также снижает трудозатраты на единицу обрабатываемой поверхности заготовки, так что устройство по настоящему изобретению обеспечивает значительную экономию производства.

Таким образом, основной задачей настоящего изобретения является создание усовершенствованного устройства для наплавки бревен и бруса и т.п. с использованием циркулярной пилы в сочетании с вращающейся рубительной головкой.

Еще одной целью настоящего изобретения является создание такого устройства для наплавки, которое имеет упрощенную конструкцию и не требует обширного или частого технического обслуживания.

Отличительной особенностью изобретения является то, что оно позволяет использовать цельное полотно циркулярной пилы, что облегчает выравнивание устройства для получения гладкой плоской поверхности на заготовке.

Отличительной чертой пильного диска по изобретению является то, что его можно адаптировать для использования на существующих роторных рубительных головках.

Вышеизложенные и другие цели, признаки и преимущества настоящего изобретения станут более понятными при рассмотрении следующего подробного описания изобретения в сочетании с прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой иллюстрированный вид спереди, сделанный немного выше комбинации циркулярной пилы и роторной рубительной головки, воплощающей настоящее изобретение.

РИС. 2 представляет собой вид спереди в увеличенном масштабе комбинации циркулярной пилы и роторной рубительной головки, показанной на фиг. 1.

РИС. 3 представляет собой вид в разрезе с частичным вырезом комбинации пилы и рубительной головки по настоящему изобретению, сделанный по линии 3-3 на фиг. 2.

РИС. 4 представляет собой вид сверху комбинации пилы и рубительной головки по настоящему изобретению по линии 4-4 на фиг. 2.

РИС. 5 представляет собой детальный вид комбинации диска циркулярной пилы и ножа рубильной машины, воплощающей настоящее изобретение, в большем масштабе.

РИС. 6 представляет собой частичный разрез в еще большем масштабе комбинации диска циркулярной пилы и измельчителя по настоящему изобретению по линии 6-6 на фиг. 5.

5.

РИС. 7 представляет собой фрагмент разреза ножа для рубки и диска циркулярной пилы согласно настоящему изобретению по линии 7-7 на фиг. 6 .

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Обратимся теперь к фиг. 1 чертежей, предпочтительный вариант осуществления изобретения включен в устройство для наплавки 10, сочетающее рубительную головку 12 с унитарным диском 14 циркулярной пилы. В показанном варианте осуществления заготовка, такая как брус 16, подается в устройство для наплавки 10 с помощью подающие ролики 18 и разгрузочные ролики 20. Боковой ролик 22 установлен на шарнирном соединении 24, чтобы обеспечить боковое давление на брус 16, чтобы удерживать брус 16 на направляющей 26, позволяя подавать брус различной ширины в наплавочного устройства 10. Внешний направляющий башмак 28, расположенный на выходной стороне диска циркулярной пилы 14, выровнен с поверхностью, образованной устройством 10, и помогает удерживать брус 16 на направляющей 26. Наковальня 30, расположенная на входной стороне сторона наплавочного устройства 10 поддерживает брус 16 рядом с рубительной головкой 12 и диском циркулярной пилы 14. Защитный экран 32, показанный частично пунктирной линией, содержит стружку материала, срезанного с бруса 16, и Предусмотрено (но не показано) подходящее устройство для удаления стружки вблизи рубильной головки 12.

Защитный экран 32, показанный частично пунктирной линией, содержит стружку материала, срезанного с бруса 16, и Предусмотрено (но не показано) подходящее устройство для удаления стружки вблизи рубильной головки 12.

Обращаясь теперь также к ФИГ. 2 и 3, где рубильная головка 12 и полотно циркулярной пилы 14 видны более подробно, видно, что устройство 10 по изобретению содержит оправку 34, включающую в себя вал 36, поддерживаемый подшипниками 38 и имеющий коническую оправку 40 на какая квадратная втулка 42 установлена. Каждый из четырех держателей ножей 44 неподвижно прикреплен к одной из четырех сторон квадратной втулки 42, а переходная планшайба 46 прикреплена болтами 48 к концу 50 квадратной втулки 42.

Полотно циркулярной пилы 14 состоит из цельной круглой пластины 51, имеющей множество зубьев 53 пилы, разнесенных по всей ее периферии, и прикреплено к планшайбе 46 адаптера винтами 52. Для защиты от износа зубья 53 могут иметь режущие кромки карбид или другой износостойкий материал (не показан). Круглый выступ 54, расположенный в центре лицевой панели 46 адаптера, выступает в круглое отверстие 56, расположенное в центре круглой пластины 51, для точного центрирования и поддержки диска циркулярной пилы 14 по отношению к рубительной головке 12.

Круглый выступ 54, расположенный в центре лицевой панели 46 адаптера, выступает в круглое отверстие 56, расположенное в центре круглой пластины 51, для точного центрирования и поддержки диска циркулярной пилы 14 по отношению к рубительной головке 12.

Изогнутый рубильный нож 58 установлен в каждом держателе ножа 44 и включает в себя заостренную режущую кромку 60, расположенную под косым углом, и прилегающую радиально проходящую заостренную переднюю кромку 62. Четыре отверстия 64 в диске 14 циркулярной пилы принимают части ножей рубительной машины 58, которые проходят в нем примерно на 1/16 дюйма за ближнюю сторону 66 пластины 51 циркулярной пилы. Таким образом, обращенные друг к другу кромки 62 полностью расположены в отверстиях 64. пластина 51 пилы может иметь цельную конструкцию, а расстояние или шаг зубьев пилы может быть сколь угодно близким и может быть одинаковым по всей периферии пластины 51 пилы. Например, полотно 14 циркулярной пилы с диаметром 16 дюймов и толщиной пластины 1/4 дюйма (от стороны 66 до стороны 68) может иметь 36 или более зубьев, равномерно расположенных по периферии, что делает разрез каждого зуба относительно небольшим по сравнению с разрезом каждого зуба. ч рубильный нож.

ч рубильный нож.

Обращаясь теперь конкретно к фиг. 4, показывающий измельчительную головку 12 и полотно циркулярной пилы 14 наплавочного аппарата 10 по настоящему изобретению в виде сверху, можно видеть, что наковальня 30 расположена близко к коническому пути вращения 71, показанному пунктирной линией, каждой режущей кромке 60 (фиг. 3), и что наковальня 30 срезана, чтобы обеспечить пространство для вращения диска циркулярной пилы 14, выступающего в радиальном направлении на заданное радиальное расстояние 72 за режущие кромки 60. Из-за этого выступа полотно циркулярной пилы 14, полотно 14 циркулярной пилы делает надрез в заготовке до того, как режущие кромки 60 врежутся в материал, удаляемый с заготовки.

Расстояние 72 радиального выступа достаточно для того, чтобы пильный диск 14 мог разрезать сучки и другие неравномерные части заготовки до того, как режущие кромки 60 разрежут эту часть материала заготовки. Срезание нежелательных участков такого неправильного материала с заготовки предотвращает их отрыв от заготовки режущими кромками 60, что приводит к дефектам поверхности заготовки.

Из-за типичных характеристик различных типов древесины расстояние радиальной проекции 72, на которое радиус циркулярной пилы должен превышать радиус, на котором передняя кромка 62 пересекает кромку 60 измельчителя, зависит от обрабатываемой древесины. Например, для сучковатой древесины сосны расстояние 72 радиальной проекции должно быть больше, чем необходимое для относительно бессучковой и плотной древесины, такой как пихта. Например, для диска 14 циркулярной пилы диаметром 16 дюймов было обнаружено, что расстояние 72 радиального выступа 11/8 дюйма является удовлетворительным для обработки поверхности сосны, и в любом случае расстояние 72 радиального выступа должно быть не менее 1/2 дюйма.

Обратимся теперь к фиг. 5 видно, что каждое отверстие 64 плотно окружает переднюю кромку 62 соответствующего рубильного ножа 58. Было обнаружено, что при зазоре 1/8 дюйма между передней кромкой 62 и внутренней поверхностью 74 отверстия 64, отсутствует проблема застревания опилок и стружки между ножом 58 измельчителя и пильным диском 14.

На фиг. 6 и 7 видно, что передняя кромка 62 проходит параллельно сторонам 66 и 68 пластины пилы 51 и расположена примерно на 1/4 расстояния через пластину 51 пилы от ближней стороны 66 в сторону заготовки 68. или около 2/3 ширины пропила 75 от обработанной поверхности заготовки. Расстояние 76, на которое передняя кромка 62 отстоит от ближней стороны 66 пластины 51 пилы, позволяет пластине 51 пилы слегка изгибаться во время работы без того, чтобы передняя кромка 62 фактически резала лицевую сторону заготовки. Зазор в отверстии 64 аналогичным образом допускает относительное перемещение между пластиной пилы 51 и ножами 58 рубильной машины без повреждения пильного диска 14 или ножей 58 рубительной машины. Облицовочные кромки 62 и держатели 44 ножей встречаются с пластиной 51 пилы в под острым углом, чтобы стружка и опилки отклонялись от диска циркулярной пилы 14 задними частями ножей 58 рубильных машин и держателей ножей 44.

Хотя показанный и описанный выше вариант осуществления является предпочтительным, в альтернативном варианте осуществления изобретения (не показан) отверстия 64 могут быть расширены до периферии пильного диска 14, сохраняя единую конструкцию пильного диска и, как следствие, легкость пильного диска. выравнивание относительно рубительной головки 12.

выравнивание относительно рубительной головки 12.

Во время работы наплавочное устройство 10 по изобретению вращается с помощью вала 36. Заготовка, такая как брус 16, подается к диску циркулярной пилы 14, как показано по стрелке 78, подающими роликами 18. Боковой ролик 22 плотно прижимает брус 16 к направляющей 26, а диск циркулярной пилы 14, вращаясь в направлении, указанном стрелками 80, разрезает брус 16, оставляя гладкая поверхность на желаемом расстоянии от направляющей 26. Поскольку зубья пилы 53 расположены ближе друг к другу, чем ножи 58 измельчителя, зубья пилы режут более плавно и с меньшей вибрацией, чем это возможно при использовании только головки измельчителя.

Наковальня 30 поддерживает часть бруса 16, которая срезается диском циркулярной пилы 14, поскольку режущие кромки 60 ножей 58 измельчителя измельчают эту часть древесины. Наружный направляющий башмак 28 поддерживает только что срезанную поверхность бруса 16, помогая удерживать брус 16 вплотную к направляющей 26, а разгрузочные ролики 20 вытягивают брус из устройства для наплавки. Из-за меньшего количества вибрации, сообщаемой заготовке, устройство согласно изобретению формирует гладкую поверхность ближе к заднему концу заготовки, чем это было возможно ранее. Распиливание сучков и участков с кривыми волокнами также снижает объем работы, которую необходимо отбраковать.

Из-за меньшего количества вибрации, сообщаемой заготовке, устройство согласно изобретению формирует гладкую поверхность ближе к заднему концу заготовки, чем это было возможно ранее. Распиливание сучков и участков с кривыми волокнами также снижает объем работы, которую необходимо отбраковать.

Хотя в показанном варианте осуществления изобретения имеется четыре рубильных ножа 58 в рубительной головке 12, очевидно, что изобретение будет применимо к рубильным головкам, имеющим меньшее или большее количество рубильных ножей 58, при использовании соответствующего количества отверстий 64 в диске циркулярной пилы 14. Поскольку размер производимой стружки определяется совместным влиянием скорости вращения рубительной головки 12, количества рубительных ножей 58 и линейной скорости, с которой заготовка проходит мимо устройства для наплавки 10, щепа меньшего размера будет производиться рубильной головкой 12, имеющей большее количество ножей 58 измельчителя, если другие факторы остаются теми же, и количество ножей 58 измельчителя является вопросом выбора в зависимости от желаемого размера щепы.