Какая должна быть толщина слоя порошковой краски

Время на чтение: ~ 5 минут

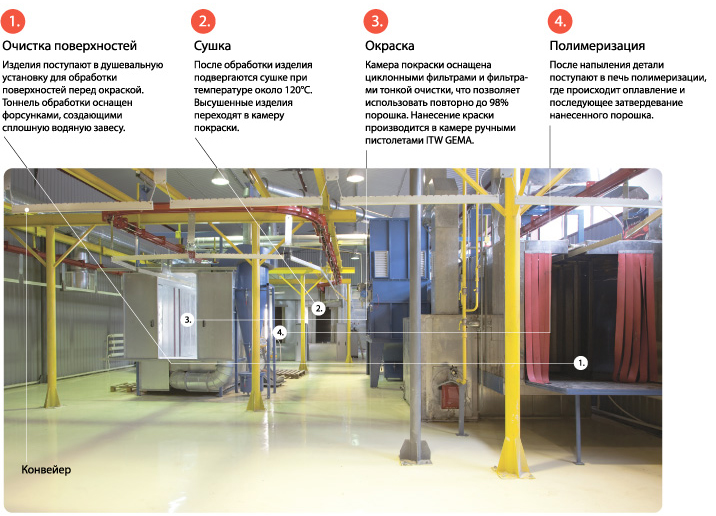

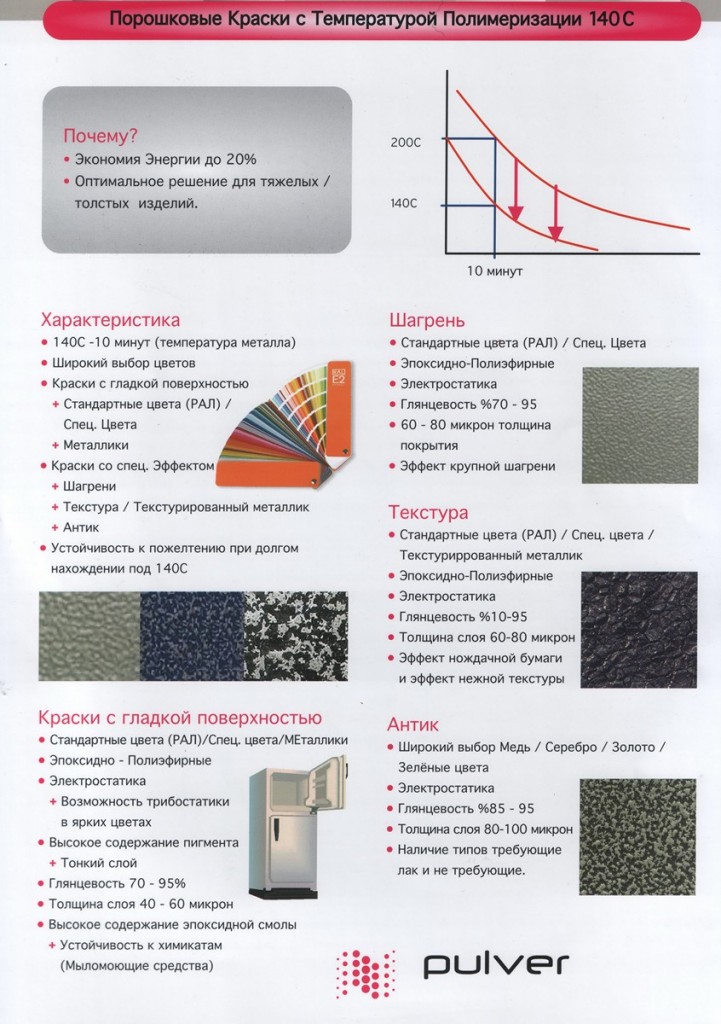

Порошковая краска – прочное и эстетичное покрытие, устойчивое к царапинам, сколам и образованию потёртостей. Толщина слоя порошковой краски определяется способом её нанесения и условиями выполнения работы.

Для получения качественного покрытия необходим особый микроклимат в покрасочной камере, а параметры температуры, влажности, скорости нанесения, должны точно соответствовать нормативам.

Какой должна быть толщина слоя порошковой краски

На этот параметр влияет фракционный состав краски. С частицами меньшего размера можно получить более тонкий качественный слой краски, не беспокоясь о том, что какие-то части останутся не прокрашенными.

На гладкой поверхности слой может быть более тонкий, чем на рельефной, или структурированной. Наличие в окрашиваемой детали отверстий, разъёмов, углов требует более толстого слоя нанесения.

- Толщина слоя порошковой краски для декоративных целей – от 40 мкм;

- защитно-декоративное покрытие должно иметь толщину от 80 мкм;

- если требуется высокое качество защиты, краску необходимо наносить минимум в два слоя. Например, эпоксидные составы наносят поочередно слоями по 100 мкм, получая покрытия в 300 – 500 мкм. Такая технология используется для окраски небольших изделий сложной формы, например, элементов электродвигателя, труб, катушек, сеток.

Преимущество полимерно-порошковых составов в экономном расходе. Если толщина слоя увеличивается, возрастают расходы на окрашивание, что особенно заметно при промышленном использовании. Слишком толстый неправильно рассчитанный слой никак не улучшает качество покрытия, наоборот, в структуре покрытия могут возникать пузыри или крупные поры.

Для сокращения расходов фракционный состав, нужный плёнкообразователь, плотность краски необходимо подбирать только после того, как выяснились все особенности окрашиваемого изделия.

Методы нанесения порошковой краски

Наиболее распространены три способа окраски:

Погружение в псевдоожиженный (кипящий) слой. Толщина покрытия может достигать 1000 мкм.

Используется для крупных деталей, требует довольно большого расхода порошка, используется для деталей простой формы, тонкий слой получить невозможно.

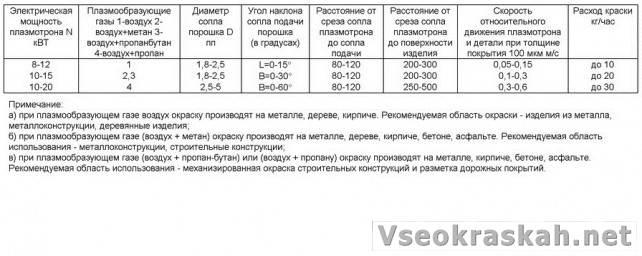

Выбор способа нанесения краски должен определяться начальными параметрами. Есть три основных распространенных типа порошковой окраски:

Трибостатическое напыление. Специальное оборудование позволяет получить качественный слой краски с предельной толщиной более 250 мкм: с трибо-зарядкой краска попадает даже в труднодоступные места.

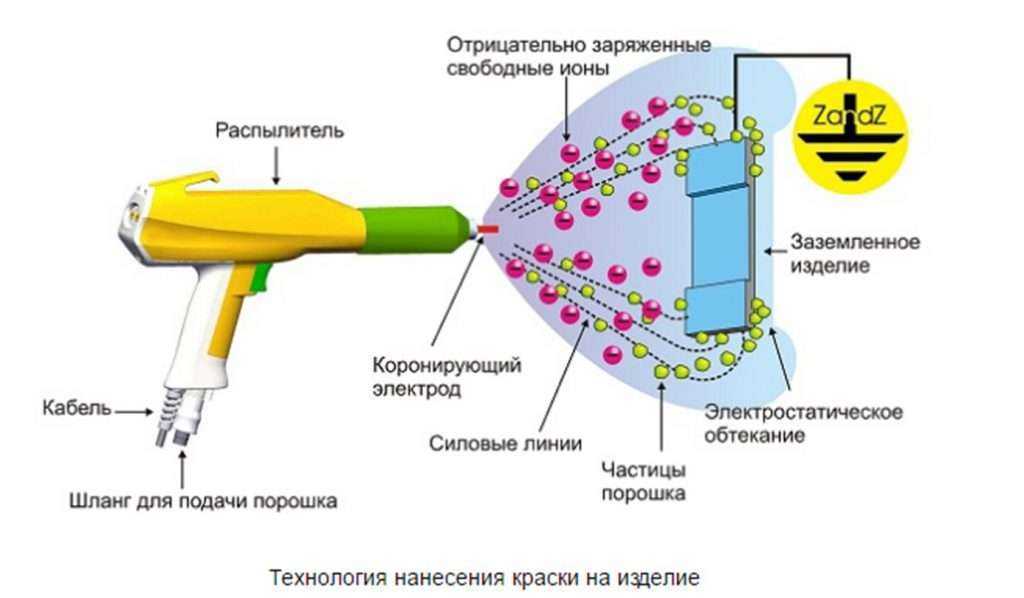

Электростатическое напыление. Так наносятся наиболее тонкие слои и можно окрашивать изделия сложной формы. Частицы изначально заряжаются в электростатическом поле. Толщина краски за один цикл составляет от 35 мкм.

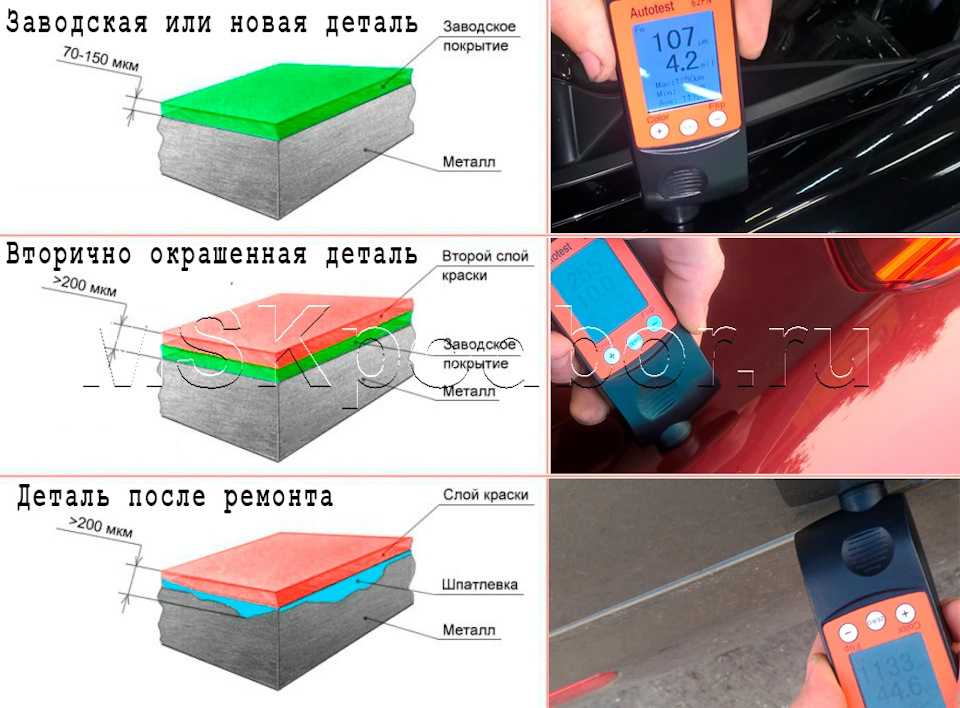

Методы контроля

Современные способы позволяют контролировать толщину покрытия без его разрушения. Специальные приборы используются как на магнитных, так и на немагнитных поверхностях. Микрозонды позволяют замерить толщину даже на труднодоступной поверхности. Приборы, оснащённые карбидным зондом, могут измерять покрытие дол 1000 мкм, их чаще всего используют на производстве для крупных партий изделий. Усовершенствованные модели могут замерять слой краски на деталях, только что вытащенных из сушильной печи, ещё до их остывания.

- Толщину покрытия на стали измеряют, как правило, магнитными измерительными приборами;

- На алюминиевых и титановых сплавах — приборами, принцип действия которых – вихревые токи;

- На пластиках, древесине, бетоне и прочих неметаллических изделиях – ультразвуком.

Слишком толстое эпоксидное покрытие часто имеет недостаточную адгезию, слоится, откалывается от основания. Если же слой окажется слишком тонким, краска не покроет всю поверхность ровным слоем, и не обеспечит требуемую защиту от коррозии (для стальных изделий), или от окисления (для алюминиевых сплавов). Недостаточная толщина сделает покрытие неэстетичным.

Если же слой окажется слишком тонким, краска не покроет всю поверхность ровным слоем, и не обеспечит требуемую защиту от коррозии (для стальных изделий), или от окисления (для алюминиевых сплавов). Недостаточная толщина сделает покрытие неэстетичным.

Толщина слоя порошковой краски может влиять на гибкость, твёрдость, сопротивление механическим нагрузкам, действию агрессивных сред.

Результаты измерения дают возможность регулировать процесс окраски в соответствии с рекомендациями производителя краски и требованиями заказчика.

Толщина порошковой окраски — ФЕДЕРАЛ

Достаточно распространенный дефект при порошковой покраске металлических изделий — много непрокрасов на изделии. Причиной непрокраса порошковой краской может быть:

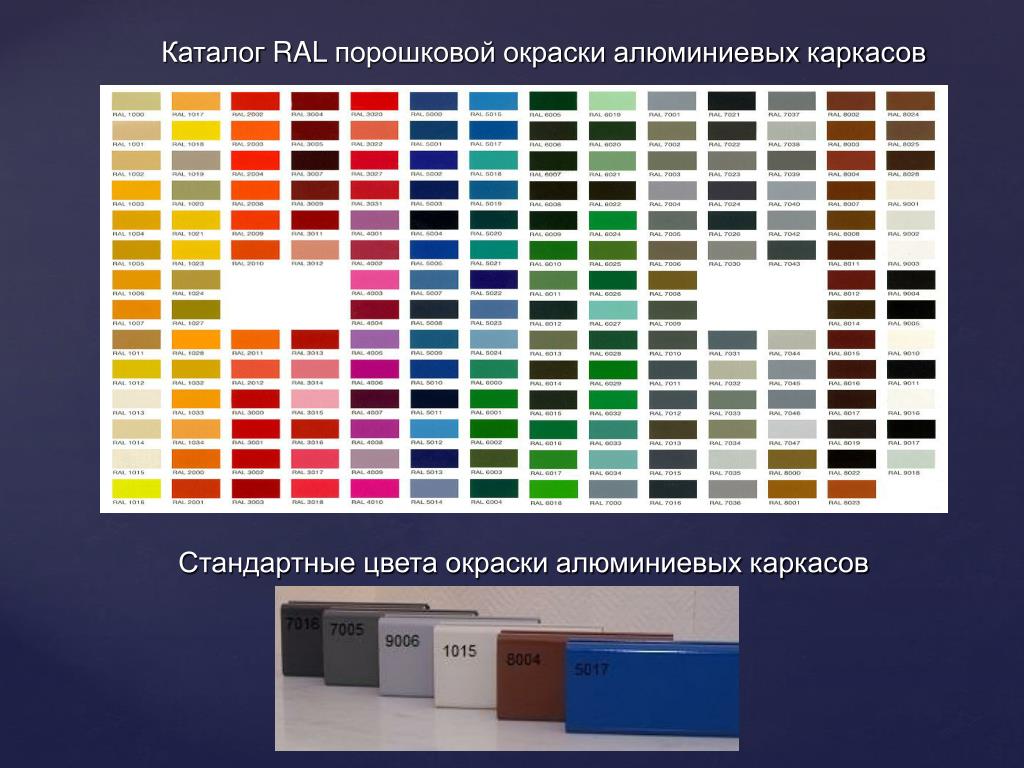

Толщина гладких полимерно порошковых красок по Гост в мкм — 60-80 микрон

Толщина полимерно порошковых красок шагрень по Гост в мкм — 80-110 микрон

Толщина полимерно порошковых красок антик по Гост в мкм — 100 -120 микрон

Дефекты и решения.

Шагрень на гладком покрытии из-за большой толщины слоя.

Предполагаемая причина: большая толщина полимерного покрытия.

Необходимо проверить толщину покрытия

Если толщина слоя больше рекомендуемой, необходимо отрегулировать параметры окрашивания: отрегулировать подачу порошка, уменьшить напряжение, уменьшить время напыления.

Шагрень на гладком покрытии из-за недопекания.

Предполагаемая причина: низкая температура полимеризация покрытия. Недостаточное время отверждения

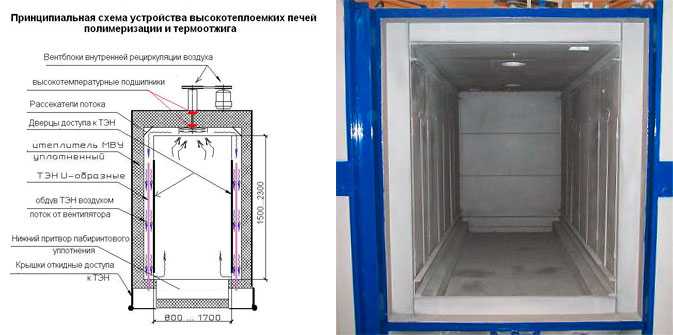

Необходимо проверить соответствие режимов отверждения рекомендуемым заводом. Произвести контрольный замер температуры и времени в печи.

Если температура и время отверждения полимерного покрытия ниже рекомендуемых, необходимо повысить температуру в печи, а также увеличить время отверждения.

Примеры дефектов порошкового покрытия.

Недостаточная толщина слоя порошковой краски.

Вместо рекомендуемой толщины 60-80 мкм для гладких красок, на участке непрокраса на изделии толщина слоя составила 30-35 мкм. Просвечивает металл и не защищен полимерным покрытием.

Псевдошагрень на глянцевой краске.

Превышение допустимой толщины слоя порошковой краски. Вместо 60-80 мкм, нанесено 200 мкм черной порошковой краски. После печи полимеризации краска потекла и образовалась «псевдошагрень» вместо гладкой поверхности.

Примеры изделий при окраске на рекомендуемых параметрах.

Правильная толщина покрытия порошковой краски шагрень.

При соблюдении рекомендуемой толщины слоя для порошковой краски шагрень 80-110 мкм, учитывая правильную подготовку поверхности и температурный режим полимеризации. Полимерное покрытие соответствует заявленным физико-механическим свойствам: эластичность при изгибе, ударе.

Lorem.

Lorem

ФЕДЕРАЛ — проверенный поставщик порошковых красок и оборудования.

Быстро, точно и надёжно работаем с нашими клиентами с 2011 года.

Своих не бросаем!

Обучаем как красить порошковой краской. Помогаем решать проблемы на участке порошковой покраски.

Выезжаем на ваше производство, консультируем по телефону.

Совершенствуем видео-раздел с полезными советами.

Посмотрите несколько полезных коротких видео с рекомендациями для участков порошковой покраски: правильная подготовка поверхности, соблюдение температурных режимов, устранение дефектов, хранение порошковой.

Видео раздел

Получите бесплатную консультацию удобным способом.

Звонок-консультация.

Закажите звонок-консультацию со специалистом по подготовке поверхности, порошковым покрытиям и оборудованию.

Видео-консультация.

Видео консультация с экспертом по порошковым покрытиям или инженером по оборудованию: подключение, настройка и обслуживание.

Выезд технолога.

Выезд технолога с диагностическим оборудованием на ваше производство при необходимости.

Нужна помощь специалиста?

Выбор порошкового покрытия, подготовка поверхности, настройка оборудования.

Заказать звонок

Написать специалисту

Задайте вопрос на почту.

Доставляем порошковые краски и оборудование по всей России.

Широкая федеральная сеть складов. В любой регион России быстрой доставкой нашим транспортом или ТК.

Доставка краски и оборудования

Доставим до вашего производства по всей России и странам СНГ.

Мы подберем оптимальную транспортную компанию по стоимости и срокам доставки в ваш город.

Доставка по России

Бесплатная доставка распылителей для порошковой окраски.

Доставка по СНГ — Украина, Белоруссия, Казахстан и др.

Азербайджан, Армения, Белоруссия, Грузия, Казахстан, Киргизия, Молдавия, Таджикистан, Туркменстан, Узбекистан, Украина.

Транспортные компании

Деловые Линии, ПЭК, Энергия, Байкал-Сервис, ТрансКарго, Возовоз, СДЭК, Pony Express, DPD, DHL, Почта России.

Оплата товара

Принимаем платежи от физических и юридических лиц (с НДС, без НДС).

Предоставляем полный пакет финансовых документов для бухгалтерии.

В какие города России отправляем?

Отправляем во все города России и СНГ.

У нас есть всё для цеха порошковой покраски

Посмотрите дополнительные позиции из нашего каталога.

от 2.6 евро за 1 кг.

Порошковые краски по металлу, стеклу и МДФ

Производитель качественных порошковых красок. Продажа по РФ и СНГ от 20кг.

Перейти

дешевле растворителя до 6 раз

Обезжириватель металла + фосфатирование

Подготовка поверхности перед порошковой покраской для автоматических линий и ручной протирки без запаха.

Перейти

за 15 минут. без обжига

Смывка порошковой краски

Удаление старого ЛКП с черных и цветных металлов методом нанесения на деталь или погружения в состав.

Перейти

Россия и турция

Оборудование для порошковой покраски

Порошковые пистолеты Tesla, Лидер, Старт и установки с баком и вибростолом Electron и ТП. Порошковое вибросито. Камеры напыления, печи полимеризации. Автоматические линии.

Порошковое вибросито. Камеры напыления, печи полимеризации. Автоматические линии.

Перейти

ремонт всех марок

Запчасти и ремонт оборудования всех брендов

Расходники для любых марок и моделей порошковых пистолетов: Tesla, Gema, Wagner, Nordson, Electron, KCI, Старт, Лидер. Собственный сервисный центр. Экспресс-ремонт и отправка от 1 дня.

Перейти

стекло. мдф. керамика. перекрас

Жидкость для покраски диэлектриков

Состав Электро поможет покрасить диэлектрики порошковой краской или перекрасить изделие вторым слоем. Удобное применение. Не надо смывать.

Перейти

Маскировка при окраске

Малярная лента для порошковой покраски

Термостойкие заглушки, колпачки, шланги и скотч (лента) для защиты технологических элементов от покраски. Можно выбрать любые символы. Все диаметры, длина и форма.

респираторы и полумаски

Комбинезоны и средства защиты СИЗы

Средства индивидуальной защиты органов дыхания и зрения маляра на участке порошковой покраски.

экспресс — диагностика

Стикеры для контроля температуры в печи

Если не допечь — порошковая краска слезает и откалывается. Если перепечь — краска ухудшает свои показатели.

устранить недостатки покрытия

Баллончики по RAL для подкраски

Порошковая краска аэрозоль для устранения дефектов, сколов, царапин на готовом изделии, для подкраски сварных швов, потертостей и задиров. Глянцевые, матовые, муар, металлики.

профессиональная помощь

Техническая поддержка клиентов

Выезд команды инженеров на ваше производство для диагностики участка покраски, устранения неисправностей и обучения маляров. Рекомендации по тех процессу. Бесплатно.

пластиковая краска

Термопластичные краски

Ремонтопригодные пластиковые краски на основе полиэтилена и полиамида. Полимеризация без химических реакций. Химстойкость. Перепады температур -50 +50 С.

Перейти

Напишите любой вопрос в форме

Обратная связь

Задайте вопрос, запросите прайс, оставьте ваш комментарий, закажите счет, рассчёт стоимости и сроков доставки, вопрос специалисту.

Как измерить толщину порошкового покрытия на стали, алюминии или дереве | Ресурсы

DeFelsko производит несколько приборов для измерения толщины краски и покрытий, которые измеряют толщину порошковых покрытий на различных подложках, включая сталь, алюминий и дерево, до или после отверждения. В этой статье описаны решения для измерения толщины порошкового покрытия и перечислены соответствующие документы по испытаниям стандартов ASTM.

Измерение толщины порошкового покрытия Обзор

Измерение толщины порошкового покрытия можно проводить до и после отверждения. Тип подложки, диапазон толщины порошкового покрытия, форма детали и экономичность определяют наилучший метод, который следует использовать.

Для незатвердевших нанесенных порошков измерение высоты можно выполнять с помощью порошковых гребенок и магнитных толщиномеров покрытия с использованием специальных порошковых зондов. Эти методы являются разрушительными и могут потребовать повторного покрытия детали.![]() Порошковые покрытия обычно уменьшаются в толщине в процессе отверждения, поэтому эти процедуры требуют определения коэффициента уменьшения для прогнозирования толщины отвержденной пленки.

Порошковые покрытия обычно уменьшаются в толщине в процессе отверждения, поэтому эти процедуры требуют определения коэффициента уменьшения для прогнозирования толщины отвержденной пленки.

Ультразвуковые приборы также измеряют незатвердевший порошок, но делают это, не касаясь поверхности. Вместо измерения высоты порошка они автоматически отображают прогнозируемый результат отверждения.

Для измерения после отверждения доступны различные ручные инструменты. Эти неразрушающие инструменты используют магнитный, вихретоковый или ультразвуковой принципы в зависимости от подложки. Менее распространенные методы включают микрометрические измерения, разрушающие методы сухой пленки, такие как поперечное сечение, и гравиметрические (массовые) измерения.

Как измерить толщину порошкового покрытия ПОСЛЕ отверждения

Мы начнем с обсуждения измерения после отверждения просто потому, что целевые значения толщины отвержденного покрытия чаще всего указываются как производителями порошков, так и спецификаторами покрытий. Инструменты для измерения толщины сухой пленки (DFT) широко распространены, доступны по цене, неразрушающие и просты в эксплуатации. В зависимости от подложки они используют магнитный, вихретоковый или ультразвуковой принципы.

Инструменты для измерения толщины сухой пленки (DFT) широко распространены, доступны по цене, неразрушающие и просты в эксплуатации. В зависимости от подложки они используют магнитный, вихретоковый или ультразвуковой принципы.

Используются три принципа работы. Магнитный принцип используется для измерения немагнитных покрытий на стальных деталях. Для других металлов, таких как алюминий, используется принцип вихревых токов при условии, что покрытие является непроводящим. Для неметаллов используется ультразвуковой принцип .

Механические толщиномеры порошкового покрытия для ПОСЛЕ отверждения

Если деталь изготовлена из стали, измерения выполняются с помощью магнитного толщиномера с использованием либо механический или электронный операционный.

В механических манометрах используется постоянный магнит. Толщина отвержденного материала определяется путем измерения силы, необходимой для отрыва этого магнита от поверхности стали с покрытием. Магнитные манометры прочны, просты, недороги, портативны и обычно не требуют какой-либо калибровки. Они представляют собой хорошую и недорогую альтернативу в ситуациях, когда для обеспечения качества требуется всего несколько измерений во время производства.

Магнитные манометры прочны, просты, недороги, портативны и обычно не требуют какой-либо калибровки. Они представляют собой хорошую и недорогую альтернативу в ситуациях, когда для обеспечения качества требуется всего несколько измерений во время производства.

DeFelsko производит два механических инструмента. PosiTest FM – это модель с обратным циферблатом, состоящая из магнита, прикрепленного к одному концу поворотного сбалансированного рычага и соединенного с калиброванной спиралью. Вращая циферблат пальцем, пружина увеличивает усилие на магните и оттягивает его от поверхности. Он безопасен во взрывоопасных средах и обычно используется малярными подрядчиками и небольшими предприятиями по нанесению порошкового покрытия. Он имеет допуск ±5%.

PosiTest В моделях карандашного типа, таких как PosiPen, используется магнит, прикрепленный к винтовой пружине, которая работает перпендикулярно поверхности с покрытием. PosiPen идеально подходит для небольших деталей или быстрой проверки качества. Он имеет меньший наконечник зонда, что позволяет с высокой точностью размещать его на мелких деталях, в труднодоступных местах и на изогнутых поверхностях. Диапазон температур от -100 до 230 ºC (от -150 до 450 ºF) делает его идеальным для проведения измерений на горячих деталях, только что вынутых из печи. Он имеет допуск ±10%.

Он имеет меньший наконечник зонда, что позволяет с высокой точностью размещать его на мелких деталях, в труднодоступных местах и на изогнутых поверхностях. Диапазон температур от -100 до 230 ºC (от -150 до 450 ºF) делает его идеальным для проведения измерений на горячих деталях, только что вынутых из печи. Он имеет допуск ±10%.

Цифровые толщиномеры порошкового покрытия для POST-отверждения

Доступны различные электронные приборы для измерения толщины порошкового покрытия после отверждения на металлических деталях. Они используют магнитный принцип при измерении стали и вихретоковый принцип измерения алюминия. Результаты измерений отображаются на легко читаемом жидкокристаллическом дисплее (ЖКД). Типичный допуск составляет от ±1% до ±3%.

Наше основное электронное решение называется PosiTest DFT. Доступны две модели, каждая из которых способна измерять до 1000 микрон (40 мил). 9Модель 0019 PosiTest DFT Ferrous рекомендуется для стальных подложек, а модель PosiTest DFT Combo идеально подходит для измерения на всех металлических подложках.

Самыми популярными приборами для нанесения порошковых покрытий являются датчики серии PosiTector 6000. Они идеально подходят для неразрушающего измерения толщины порошкового покрытия на металлических подложках. Доступны различные модели PosiTector 6000 , в том числе серии F для стальных подложек, N серии для нестальных подложек, таких как алюминий, и FN серии для измерения любого применения. Черные или цветные металлы с более высокой точностью Микрозонды , с диапазоном до 625 микрон (25 мил) доступны для измерения в небольших труднодоступных местах. Усовершенствованные модели могут сохранять, распечатывать и загружать показания. По мере того, как все больше клиентов покупают толщиномер покрытия для проверки качества поступающей продукции, становится все более важным, чтобы производители порошковых покрытий имели возможность постоянно записывать данные контроля качества. Некоторые производители порошковых покрытий даже предприняли следующий шаг, предоставив своим клиентам незапрошенные отчеты, показывающие показания толщины покрытия в качестве доказательства качества их процесса.

Некоторые производители порошковых покрытий даже предприняли следующий шаг, предоставив своим клиентам незапрошенные отчеты, показывающие показания толщины покрытия в качестве доказательства качества их процесса.

ASTM D7091 описывает неразрушающие измерения металлических подложек, выполненных с помощью магнитных и вихретоковых толщиномеров покрытий.

PosiTector 6000Ультразвуковые толщиномеры порошковых покрытий после отверждения для неметаллических подложек

Магнитные и вихретоковые приборы для измерения порошка металлов . Для неметаллических применений, таких как пластик с покрытием и дерево, требуется метод ультразвукового эхо-импульса.

Ультразвуковой контроль работает путем направления ультразвукового импульса в покрытие с помощью зонда (преобразователя) с помощью геля (или капли воды), временно нанесенного на поверхность.

Это относительно новое достижение позволяет промышленным предприятиям проводить неразрушающий контроль качества по доступной цене. Преимуществом этого метода измерения является возможность измерения отдельных слоев в системе многослойного покрытия.

Преимуществом этого метода измерения является возможность измерения отдельных слоев в системе многослойного покрытия.

Наш ультразвуковой PosiTector 200 B идеально подходит для измерения толщины порошкового покрытия, нанесенного на неметаллические подложки. Он имеет диапазон от 13 до 1000 мкм (от 0,5 до 40 мил). ASTM D6132 описывает этот тест.

ПозиТектор 200 ВДругие методы измерения толщины порошкового покрытия ПОСЛЕ отверждения

Иногда для проверки толщины покрытия используются микрометры. Их преимущество заключается в измерении любой комбинации покрытия/подложки, но недостатком является необходимость доступа к голой подложке. Нужно сделать два замера: один с нанесенным покрытием, а другой без него. Разница между двумя показаниями, изменение высоты, принимается за толщину покрытия.

Доступны две разрушительные техники. Один из них заключается в том, чтобы разрезать покрытую часть в поперечном сечении и измерить толщину пленки, рассматривая разрез под микроскопом. В другом методе используется масштабный микроскоп для просмотра геометрического разреза через отвержденное покрытие. Этот метод используется, когда неразрушающие методы невозможны или как способ подтверждения неразрушающих результатов. Метод испытаний ASTM D4138 описывает разрушающие измерения на жестких подложках, выполненные с помощью инструментов для поперечного сечения.

В другом методе используется масштабный микроскоп для просмотра геометрического разреза через отвержденное покрытие. Этот метод используется, когда неразрушающие методы невозможны или как способ подтверждения неразрушающих результатов. Метод испытаний ASTM D4138 описывает разрушающие измерения на жестких подложках, выполненные с помощью инструментов для поперечного сечения.

Фотография поперечного сечения образца, измеряемого для определения толщины порошкового покрытияКак измерить толщину порошкового покрытия ДО отверждения

Описанные до сих пор методы измерения применяются после порошковая краска затвердела. Но если покрытие было нанесено неправильно, коррекция после отверждения требует дополнительных затрат рабочего времени, может привести к загрязнению пленки и вызвать проблемы с адгезией и целостностью системы покрытия. Измерение толщины пленки 9Отверждение от 0019 до может определить необходимость немедленной коррекции и корректировки аппликатором.

Несмотря на то, что в большинстве спецификаций порошковых покрытий указана целевая толщина отвержденного покрытия, можно определить, соответствует ли толщина нанесенного порошка техническим требованиям, до окончательного отверждения и сшивки.

Есть веские причины для получения точного прогноза толщины отвержденного материала, особенно на движущихся линиях. В зависимости от длины печи, то есть количества отверждаемых деталей, а также времени, необходимого для процесса отверждения и ручного измерения толщины пленки после отверждения, оператор может вмешаться в нанесение со значительной задержкой. процесс внесения необходимых изменений.

При обнаружении дефектов покрытия значительное количество деталей с покрытием приходится перерабатывать в цикле ремонта или, если доработка оказывается слишком дорогой, их, возможно, даже придется утилизировать. Для некоторых операций эти недостатки уже неприемлемы для удовлетворения требований современных процессов отделки.

Мерный порошок в предварительно отвержденном, предварительно желированном состоянии помогает обеспечить правильную толщину отвержденной пленки. Это позволяет настроить и точно настроить прикладную систему перед отверждением. В свою очередь, это уменьшит количество брака и избыточного распыления. Точные прогнозы помогают избежать зачистки и повторного нанесения покрытия, что может вызвать проблемы с адгезией и целостностью покрытия.

Процедуры испытаний ASTM для измерения толщины предварительно отвержденного порошкового покрытия

ASTM D7378 описывает три метода измерения толщины нанесенных предварительно отвержденных порошковых покрытий для прогнозирования толщины отвержденного покрытия.

A. Жесткие металлические калибры с насечкой (гребенкой).

B. Электронные датчики покрытия со специальным датчиком порошка.

C. Бесконтактные ультразвуковые инструменты.

Процедура A использует датчики, такие как недорогой DeFelsko Powder Comb , который работает почти так же, как толщиномер мокрой пленки. Гребень протаскивают через неотвержденный порошок, и высота порошка считается значением диапазона между зубцом с наибольшим номером, который оставил след и к которому прилипал порошок, и следующим по высоте зубцом, который не оставил следа и к которому не прилип порошок. .

Эти датчики относительно недороги. Доступны различные модели Powder Comb , позволяющие проводить измерения от 75 до 1250 микрон (от 3 до 50 мил) на любой подложке. Они подходят только в качестве ориентира, так как отвержденная пленка может отличаться после застывания. Следы, оставленные датчиком, могут повлиять на характеристики отвержденной пленки.

Расческа для порошка DeFelsko В процедуре B используется обычный магнитный или вихретоковый толщиномер покрытия, но со специально разработанным датчиком для измерения толщины порошка покрытия. Три микрошпильки, встроенные в зонд, проникают в порошковое покрытие до подложки. Зонд вручную прижимается к поверхности порошка для измерения высоты. Эта процедура применима только к металлическим подложкам. На порошке могут быть сделаны следы, которые могут остаться незакрытыми, когда порошок течет в процессе отверждения.

Три микрошпильки, встроенные в зонд, проникают в порошковое покрытие до подложки. Зонд вручную прижимается к поверхности порошка для измерения высоты. Эта процедура применима только к металлическим подложкам. На порошке могут быть сделаны следы, которые могут остаться незакрытыми, когда порошок течет в процессе отверждения.

Процедура A и Процедура B приводят только к измерению высоты незатвердевшего порошка покрытия. Но характеристики толщины чаще всего указываются в виде толщины отвержденного порошка. Поскольку порошки покрытия обычно уменьшаются в толщине в процессе отверждения, эти две процедуры требуют установления коэффициента уменьшения для прогнозирования толщины отвержденной пленки для каждого конкретного порошка покрытия.

Этот понижающий коэффициент получается путем измерения толщины отвержденного порошка в том же месте, где проводилось измерение толщины неотвержденного порошка. Для достижения наибольшей точности измерения до и после отверждения должны выполняться для разных толщин.

Здесь показан образец графика результатов измерения. По этому графику можно определить коэффициент уменьшения и применить его ко всем будущим измерениям толщины сухого покрытия для прогнозирования толщины отвержденного покрытия.

Типичная корреляция между предварительно и пост-отвержденным порошкомПроцедура C стандарта ASTM D7378 описывает относительно новый тип прибора, такой как PosiTest PC Powder Checker. Это ультразвуковое устройство, которое можно использовать для неразрушающего контроля неотвержденного порошка, чтобы предсказать толщину отвержденной пленки.

Устройство для проверки порошков PosiTest для ПК портативное, с питанием от батареи и сразу после распаковки работает с большинством порошков. Его простое управление и прочная конструкция позволяют операторам линий быстро и эффективно использовать его.

Преимущество бесконтактных приборов для измерения толщины покрытия состоит в том, что они неразрушающие. Это означает, что после измерения измеряемые компоненты могут быть повторно введены в процесс без повреждения.

Для работы нажмите «галочку» и удерживайте ее примерно 19мм (0,75 дюйма) от детали в течение 1–3 секунд. Результат прогнозируемой толщины после отверждения немедленно появляется на дисплее.

Обучающее видео для ПК PosiTest

Приложение

Единицы измерения

Мил

Обычным стандартом измерения толщины порошка является мил, где 1 мил равен одной тысячной дюйма (1/1000 дюйма). . Таким образом, если указанная производителем толщина составляет от 2 до 5 мил, конечная толщина отвержденного порошка должна составлять от 0,002 до 0,005 дюйма.

Микрон

Метрическая единица измерения называется микрон, где 25,4 микрон равен 1 мил. Аппликаторы должны наносить порошок равномерно и в соответствии со спецификацией продукта.

Общие сведения о порошковой окраске

Порошковая окраска продолжает оставаться самой быстрорастущей из всех технологий отделки. Это привлекательная краска, похожая на защитную отделку, которая долговечна и обладает высокой устойчивостью к сколам, царапинам и выцветанию. Он обеспечивает бесшовное покрытие из практически неограниченного выбора цветов, фактур и отделки.

Это привлекательная краска, похожая на защитную отделку, которая долговечна и обладает высокой устойчивостью к сколам, царапинам и выцветанию. Он обеспечивает бесшовное покрытие из практически неограниченного выбора цветов, фактур и отделки.

Порошковая окраска — экономичный одноэтапный процесс, не требующий последовательных слоев и длительного времени отверждения. Используемые частицы порошка представляют собой смесь тонкоизмельченных частиц пигмента и смолы. Заряженные частицы порошка переносятся на электрически заземленную поверхность. Для нанесения порошка существует множество процессов. Эти применения варьируются от электростатического распыления для более тонких покрытий (0,001–0,010 дюйма) до погружения в псевдоожиженный слой для более толстых покрытий (0,007–0,040 дюйма).

В процессе отверждения порошок сплавляется в гладкое покрытие. В зависимости от процесса порошки отверждаются либо термически (конвекцией или инфракрасным излучением), либо УФ-отверждением. Используемые порошки могут быть либо термопластичными (тот же химический состав после оплавления), либо термореактивными (химически сшитыми самими собой или другими реакционноспособными компонентами).

Порошковая краска используется на металлических поверхностях уже более 50 лет. Недавние достижения расширили его использование на изделия из керамики, пластика (нейлон и поликарбонат) и МДФ (древесноволокнистые плиты средней плотности). Продолжаются исследования по расширению использования порошкового покрытия для включения таких подложек, как твердая древесина, ламинат и древесностружечные плиты.

Порошковые покрытия УФ-отверждения

В отличие от порошков термического отверждения, УФ-отверждаемые порошки отделяют стадии плавления и формирования пленки от конечной стадии отверждения. Коротковолновое инфракрасное излучение и конвекционное тепло позволяют использовать относительно низкие температуры для процесса плавления. Результатом является более низкая температура отверждения с улучшенной текучестью. Длина волны УФ-излучения и время, необходимое для отверждения, зависят от цвета и ожидаемой толщины пленки. Толщина покрытия может составлять от 20 до 100 микрон (от 1 до 4 мил). Наиболее существенными проблемами УФ-отверждения являются текущая стоимость необходимых порошков, а также необходимость размещения УФ-света для обеспечения 100% покрытия.

Наиболее существенными проблемами УФ-отверждения являются текущая стоимость необходимых порошков, а также необходимость размещения УФ-света для обеспечения 100% покрытия.

Поскольку УФ-отверждение не требует высоких температур для отверждения, можно добиться значительного сокращения занимаемой площади, конвейеров и стеллажей для процесса охлаждения. В отличие от термического, УФ обеспечивает мгновенное отверждение, что значительно увеличивает производительность. Экономия технологического процесса значительна из-за уменьшения количества энергии и оборудования, необходимого для нагрева. УФ-порошки также легко чистить и перерабатывать, обеспечивая процесс без летучих органических соединений.

Доступные рынки расширяются, так как более низкие температуры процесса позволяют наносить порошковое покрытие на термочувствительные подложки (например, древесноволокнистые плиты средней плотности и пластмассы). Стоимость порошкового покрытия крупных деталей (например, блоков двигателя), которые действуют как теплоотводы при термическом отверждении, также значительно снижается при использовании УФ-отверждения.

Зачем измерять толщину порошкового покрытия?

Покрытия предназначены для наилучшего выполнения своей предполагаемой функции при нанесении в узком диапазоне толщин, как указано производителем. Это обеспечивает оптимальную производительность продукта. Толщина пленки влияет на многие физические и внешние свойства готового покрытия. Толщина пленки может влиять на цвет, блеск, адгезию, гибкость, ударопрочность и твердость покрытия. Подгонка деталей, собранных после нанесения покрытия, может быть нарушена, если толщина пленки выходит за допустимые пределы. Следовательно, покрытия должны наноситься с соблюдением определенных минимальных и максимальных требований к толщине пленки, чтобы оптимизировать их использование по назначению.

Если порошковое покрытие наносится в недостаточном количестве, оно не обеспечивает надлежащего покрытия и защиты. Например, металлы требуют достаточной толщины покрытия для надлежащей защиты от воздействий окружающей среды, таких как коррозия (сталь) или окисление (алюминий). Кроме того, недостаточная толщина порошкового покрытия может привести к ухудшению качества поверхности и нежелательному внешнему виду или цвету.

Кроме того, недостаточная толщина порошкового покрытия может привести к ухудшению качества поверхности и нежелательному внешнему виду или цвету.

Толщина порошкового покрытия также может влиять на ударопрочность, гибкость, твердость, покрытие краев, устойчивость к сколам, атмосферостойкость, устойчивость к соляному туману и способность сохранять глянец. Производители предоставляют производственные спецификации материалов для порошкового покрытия. Специалисты по нанесению порошковых покрытий пытаются нанести ровное покрытие, соответствующее этой спецификации. Результаты измерений порошкового покрытия позволяют наладчику скорректировать процесс нанесения покрытия в соответствии со спецификациями.

Например, на древесноволокнистых плитах средней плотности (МДФ) толщина порошкового покрытия обычно составляет от 1 до 8 мил (от 25 до 200 микрон) или даже выше для термопластичных покрытий. Обычно отделка делается более прочной с более толстым покрытием. Заводские спецификации часто требуют заявленного допуска ± 1 мил. Этот уровень качества нельзя определить, просто взглянув на него.

Этот уровень качества нельзя определить, просто взглянув на него.

Существуют и другие преимущества точного измерения толщины отделки, независимо от того, соответствует ли она требованиям ISO, качеству и требованиям заказчика для управления технологическим процессом или для контроля затрат. Когда компании не проверяют и не проверяют качество покрытия поступающего материала, они тратят деньги на доработку продукта. Проверяя свое оборудование для нанесения, они гарантируют, что покрытие наносится в соответствии с рекомендациями производителей. Нанесение слишком толстой пленки чревато возможностью неполного отверждения и может резко снизить общую эффективность. Слишком большое количество порошкового покрытия может привести к плохой адгезии и склонности к отслаиванию или отслаиванию от подложки. Регулярное тестирование может сократить количество внутренних переделок и возвратов клиентов из-за дефектов отделки.

Доступность по цене

Высокотехнологичное оборудование для контроля качества может помочь компаниям максимизировать использование покрытий и увеличить прибыль. В прошлом дорогостоящее и сложное оборудование для проверки цвета и толщины в основном предназначалось для крупных компаний с большим бюджетом. Однако за последние несколько лет испытательное оборудование для контроля качества снизилось в цене при одновременном развитии технологий, что делает покупку оборудования более практичной и доступной для небольших компаний с ограниченным бюджетом.

В прошлом дорогостоящее и сложное оборудование для проверки цвета и толщины в основном предназначалось для крупных компаний с большим бюджетом. Однако за последние несколько лет испытательное оборудование для контроля качества снизилось в цене при одновременном развитии технологий, что делает покупку оборудования более практичной и доступной для небольших компаний с ограниченным бюджетом.

Технологические достижения стали ключом к растущей доступности оборудования для измерения толщины. Эти усовершенствования помогли производителям производить устройства меньшего размера и более портативные, прочные и простые в использовании. Толщиномеры также подешевели, потому что материалов, используемых для их производства, стало больше. Одни и те же материалы массово производятся для использования в мобильных телефонах и компьютерах.

Резюме измерения толщины порошкового покрытия ASTM

Измерения толщины порошкового покрытия могут быть выполнены с использованием различных методов в зависимости от подложки и от того, проводится ли испытание до или после отверждения порошка. ASTM имеет ряд документов, описывающих эти методы.

ASTM имеет ряд документов, описывающих эти методы.

- Методика D 7378 описывает три метода измерения толщины нанесенных предварительно отвержденных порошковых покрытий для прогнозирования толщины отвержденного покрытия.

- Метод испытаний D 4138 описывает разрушающие измерения на жестких подложках, выполненные с помощью инструментов для поперечного сечения.

- Методика D 7091 описывает неразрушающие измерения металлических подложек, выполненных с помощью магнитных и вихретоковых толщиномеров покрытий.

- Метод испытаний D 6132 описывает неразрушающие измерения неметаллических подложек, выполненных с помощью ультразвуковых толщиномеров покрытий.

ДЭВИД БИМИШ (1955–2019), бывший президент DeFelsko Corporation, нью-йоркского производителя портативных приборов для испытания покрытий, продаваемых по всему миру. Он имел степень в области гражданского строительства и более 25 лет опыта в разработке, производстве и маркетинге этих испытательных приборов в различных международных отраслях, включая промышленную покраску, контроль качества и производство. Он проводил обучающие семинары и был активным членом различных организаций, включая NACE, SSPC, ASTM и ISO.

Он проводил обучающие семинары и был активным членом различных организаций, включая NACE, SSPC, ASTM и ISO.

Обращайтесь по адресу [email protected] по конкретным вопросам или для запроса дополнительной информации.

ПОРОШКОВОЕ ПОКРЫТИЕ СТАНДАРТНАЯ ТОЛЩИНА — GZ Industrial Supplies

ПОРОШКОВОЕ ПОКРЫТИЕ СТАНДАРТ ТОЛЩИНА

Порошковое покрытие

тип покрытия, который наносится в виде сыпучего сухого порошка. В отличие от

обычная жидкая краска, которая доставляется через испаряющийся растворитель,

порошковое покрытие обычно наносится электростатически, а затем отверждается под

нагревать. Порошок может быть термопластичным или термореактивным полимером. Это обычно

используется для создания твердого покрытия, более жесткого, чем обычная краска. Порошковое покрытие

в основном используется для покрытия металлов, таких как бытовая техника, алюминий

экструзии, оборудование для барабанов, запчасти для автомобилей, мотоциклов и велосипедов.

ЕДИНИЦА ИЗМЕРЕНИЯ

Обычный стандарт для измерения толщины порошка используется мил, где 1 мил равен тысячная доля дюйма (1/1000”). Так, если указанная производителем толщина составляет от 2 до 5 мил, конечная толщина отвержденного порошка должна быть в пределах 0,002 и 0,005 дюйма. Метрическая единица измерения называется микрон, где 25,4 микрона равны 1 мил. Аппликаторы должны наносить порошок равномерно и согласно паспорту изделия.

Стандартная пленка толщина стандартного порошкового покрытия для оптимальных механических характеристик составляет от 60 и 80 микрон (~ 2-3 мила).

Измерения толщины порошка можно проводить до

и после отверждения. Тип подложки, диапазон толщины, форма детали и экономичность

определить наилучший метод, который следует использовать.

Тип подложки, диапазон толщины, форма детали и экономичность

определить наилучший метод, который следует использовать.

Для незатвердевших наносимых порошков можно измерить высоту выполнять порошковыми гребенками и магнитными датчиками со специальным порошком зонды. Эти методы являются разрушительными и могут потребовать повторного покрытия детали. Порошковые покрытия обычно уменьшаются в толщине в процессе отверждения, поэтому эти процедуры требуют определения коэффициента уменьшения для прогнозирования отверждения пленки толщина.

Ультразвуковые приборы также измеряют неотвержденный порошок,

но делайте это, не касаясь поверхности. Вместо измерения высоты порошка,

они автоматически отображают результат прогнозируемой толщины отвержденного материала. Для долечивания

измерения, доступны различные ручные инструменты. Эти

неразрушающие инструменты используют магнитные, вихретоковые или ультразвуковые

Принципы в зависимости от субстрата. Менее распространенные методы включают микрометр

измерения, разрушающие методы сухой пленки, такие как поперечное сечение и

гравиметрическое (массовое) измерение.

Порошковая окраска продолжает оставаться самой быстрорастущей всех отделочных технологий. Это привлекательное защитное покрытие, похожее на краску, которое долговечно и обладает высокой устойчивостью к сколам, царапинам и исчезновение. Обеспечивает бесшовное покрытие. из практически неограниченного выбора цветов, текстур и отделки.

Порошковая окраска — экономичный одноэтапный процесс не требует последовательных слоев и длительного времени отверждения. Используемые частицы порошка представляют собой смесь мелко частицы пигмента и смолы. Заряженные частицы порошка переносятся на электрически заземленную поверхность. Для порошка существует множество процессов. приложение. Диапазон этих приложений от электростатического напыления для более тонких покрытий (0,001–0,010 дюйма) до погружения в псевдоожиженном слое для более толстых покрытий (0,007–0,040 дюйма).

ПРИЧИНЫ ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ

Толщина порошкового покрытия может влиять на ударопрочность нанесения, гибкость, твердость, покрытие краев, устойчивость к сколам, атмосферным воздействиям, устойчивость к солевому туману и способность сохранять глянец. Производители предоставляют производственные спецификации материалов для порошкового покрытия. Специалисты по нанесению порошковых покрытий пытаются нанести ровное покрытие, соответствующее этой спецификации. Результаты измерений порошкового покрытия позволяют наладчику скорректировать процесс нанесения покрытия в соответствии со спецификациями.

Производители предоставляют производственные спецификации материалов для порошкового покрытия. Специалисты по нанесению порошковых покрытий пытаются нанести ровное покрытие, соответствующее этой спецификации. Результаты измерений порошкового покрытия позволяют наладчику скорректировать процесс нанесения покрытия в соответствии со спецификациями.

Что еще более важно, покрытия предназначены для наилучшего выполнения своей предполагаемой функции при нанесении в узком диапазоне толщин, как указано производителем. Это обеспечивает оптимальную производительность продукта. Толщина пленки влияет на многие физические и внешние свойства готового покрытия. Толщина пленки может влиять на цвет, блеск, профиль поверхности, адгезию, гибкость, ударопрочность и твердость покрытия. Подгонка деталей, собранных после нанесения покрытия, может быть нарушена, если толщина пленки выходит за допустимые пределы. Следовательно, покрытия должны наноситься с соблюдением определенных минимальных и максимальных требований к толщине пленки, чтобы оптимизировать их использование по назначению.

ВИДЫ ПОРОШКОВОГО ПОКРЫТИЯ

Существуют две основные категории порошкового покрытия: реактопластов и термопластов.

Термореактивная разновидность: содержит сшивающий агент в состав. Когда порошок запекается, он вступает в реакцию с другие химические группы в порошке полимеризуются, улучшая характеристики характеристики.

Термопласт: эта разновидность не подвергается дополнительные действия во время процесса выпечки по мере его протекания для формирования окончательного покрытие.

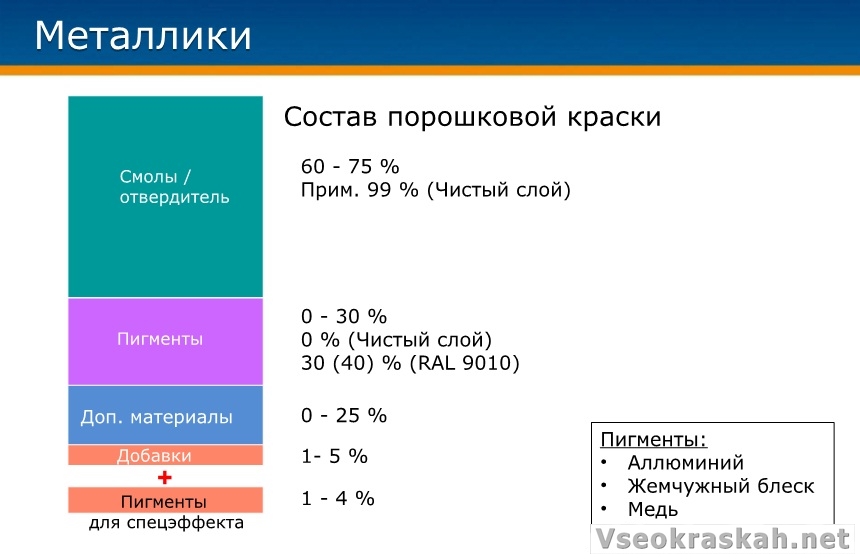

Наиболее часто используемые полимеры: полиэстер, полиуретан, полиэфирно-эпоксидная смола (известная как гибридная), прямая эпоксидная смола (плавление) эпоксидные) и акриловые.

УДАЛЕНИЕ ПОРОШКОВОГО ПОКРЫТИЯ

Метиленхлорид и ацетон обычно

эффективен при удалении порошкового покрытия. Большинство других органических растворителей (разбавители,

д.), совершенно неэффективны. Порошковое покрытие также можно удалить с помощью

абразивоструйная обработка.