Жидкий камень своими руками: технологии и особенности

Жидкий камень своими руками

Содержание статьи

Востребованность бытовых изделий из искусственного камня, о котором не слышал только ленивый, не вызывает сомнений. Все давно привыкли к «каменным» раковинам, столешницам, подоконникам.Но о жидком камне известно немногим. А это, всего-навсего, композитная основа для изготовления искусственного камня или изделий из него. Можно ли с ним работать в домашних условиях? Попробуем разобраться в этой статье строительного журнала samastroyka.ru.

Это было началом производства жидкого камня

Первая половина прошлого столетия была ознаменована «открытием века»: на свет появились ненасыщенные полиэфирные смолы. Новое вещество имело способность долгое время находиться в жидком состоянии, но твердеющее после соединения со специальными добавками и катализаторами.

Полиэфирные смолы стали основой новых материалов:

- стеклопластиков;

- стеклоткани;

- кевлара;

- арамидов и многих других.

Очень быстро эти материалы стали востребованы многими областями науки и промышленности.

Впервые искусственный камень был выпущен в США в 60-х годах XX века. Совершенно новый композитный материал не мог похвалиться широким спектром цветов, но это не помешало дизайнерам. Его популярность росла год от года.

Со временем выпуск искусственного камня был освоен многими компаниями, расширился цветовой диапазон, изменился химический состав. Для повсеместного применения есть только одно препятствие — дороговизна.

Технологии изготовления жидкого камня бывают разные

С течением времени меняются технологии, на смену старому оборудованию приходит новое, более современное. Высокий потенциал молодых исследователей, их смелые эксперименты порою дают неожиданные результаты, которые совершенно меняют тенденции развития.

То же самое происходит и с производством жидкого камня. Сегодня изготовить его можно двумя способами, причём второй имеет два варианта.

Литье жидкого камня

Используя метод литья, получают изделия нужной формы. Суть метода состоит в том, что готовым раствором заполняют форму и дают ему полностью отвердеть. Затем изделие достают из формы и обрабатывают.

В состав жидкого камня входят:

- полиэфирные смолы;

- катализаторы;

- наполнители.

Этот способ предполагает использование форм, изготовленных собственноручно, или приобретённых в магазине. Например, для изделий, имеющих криволинейную поверхность, требуются разъёмные формы. Прямые поверхности можно отливать на горизонтальной плоскости, скажем, на стекле.

Перед заливкой форму следует очистить и обработать специальным веществом (антиадгезивом), чтобы раствор не прилип к форме. Далее, можно действовать по-разному. Первый вариант предполагает обычное заполнение формы раствором. Второй — перед заливкой смеси на поверхность формы наносят гелькоут, особое вещество, которое обеспечивает высокую устойчивость будущего изделия к механическим и химическим воздействиям.

В состав затвердевающего раствора обычно входят полиэфирная смола (18-21%), отвердитель (1%) и наполнитель (78-81%). Наполнитель может быть как минеральным, так и синтетическим. Обычно для этих целей используют мраморную крошку, кварцевый песок или цветные пигменты. От вида наполнителя зависят цвет и качество будущего изделия. Искусственный камень извлекают из формы после полного затвердения. При необходимости затвердевшие поверхности шлифуют и полируют.

Технология напыления жидкого камня

Не оспаривая достоинств литьевого способа, невозможно оставить без внимания его дороговизну. Ведь толщина изделия может быть несколько сантиметров, и оно полностью выливается из раствора. Естественно, что в поисках удешевления изделий, производители пришли к способу напыления жидкого камня.

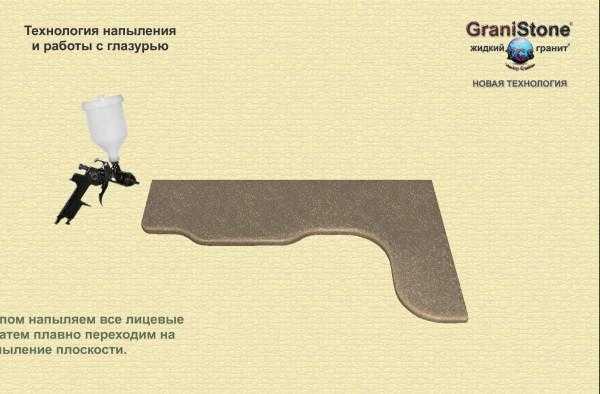

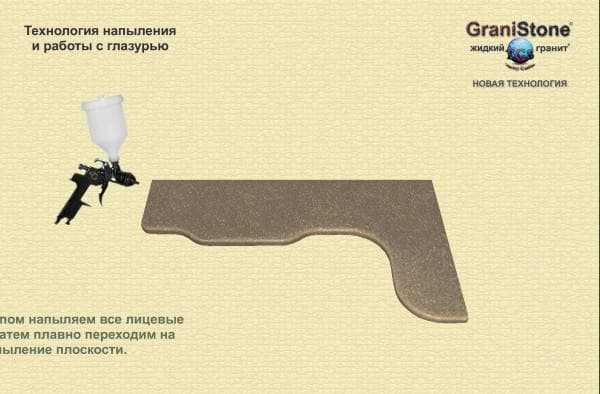

Этот способ позволяет сделать слой композитного материала всего в несколько миллиметров. Без особого труда, с помощью специального распыляющего оборудования, любую поверхность, например, столешницу можно отделать под камень. Способ может быть применён в двух вариантах: прямого и обратного напыления.

1 вариант. Предназначенную для обработки плоскость следует очистить и обезжирить. Далее обработать специальным грунтом, дать просохнуть и нанести на поверхность композитный раствор с помощью распылителя. Допускается распыление всего раствора сразу или частями. Полностью затвердевший слой шлифуют и полируют.

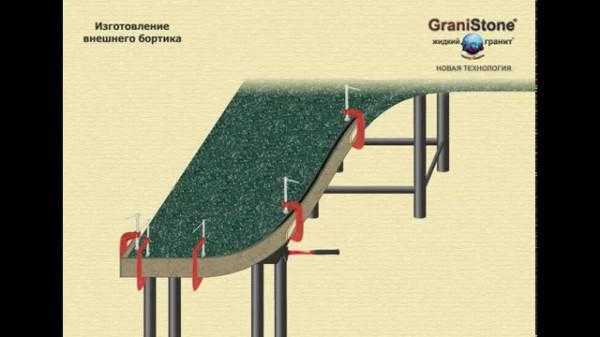

2 вариант. На формовочной поверхности обводят заготовку по контуру. Откладывают её в сторону. По линии, начерченной на формовочной поверхности, крепят бортик из любого удобного материала (пластик, МДФ, ламинированное ДСП). Получается своеобразное «корытце».

Его днище и стенки покрывают антиадгезивом, и в несколько приёмов напыляют композитный раствор. После частичного затвердения раствора на него равным тонким слоем напыляют грунт. Получившуюся поверхность аккуратно проверяют ладонью на наличие неровностей, которые, в случае обнаружения, срезают острым ножом.

Подоконник с напыляемой поверхностью

В заранее изготовленную форму заливают композитный состав жидкого камня, на него укладывают заготовку и равномерно придавливают её грузом. Заготовку в нескольких местах перфорируют, чтобы могли выйти излишки раствора.

После окончательного застывания нижнего слоя, с заготовки убирают груз, и сверху заливают её ещё одним, последним слоем раствора. Оставляют заготовку до полного затвердения, затем извлекают готовое изделие из формы. Для окончательной обработки изделие фрезеруют, шлифуют и полируют.

Кажется, если выполнять все инструкции, самостоятельно сделать жидкий камень своими руками совсем не сложно. Но спешить с выводами не стоит. Проблема в том, что оптимального состава этого композитного материала не существует. Производители модифицируют состав смеси, соответственно изменяется и технологический процесс.

Полезные советы по работе с жидким камнем

Обычно производство искусственного камня рассматривают как возможность организации собственного бизнеса. Торопиться в данном случае не стоит. Приобретение материалов и оборудования лучше отложить до того момента, когда будут изучены несколько технологий, проанализирован рынок сбыта, исключены возможные неудачи.

Как это сделать? Почитать специальную литературу, познакомиться со специалистами, по возможности увидеть своими глазами процесс изготовления жидкого камня своими руками. Если это невозможно в реальном времени, найти в сети специализированные форумы, видео с мастер-классами и тренингами. И всегда помнить: дорогу осилит только идущий!

Оценить статью и поделиться ссылкой:samastroyka.ru

Как сделать жидкий камень своими руками: технология, рекомендации по изготовлению

Жидкий камень своими руками сделать довольно просто. Он представляет собой современный отделочный материал, который изготавливается по технологии, позволяющей добиться имитации полученных изделий с внешним видом природного камня. Такое название объясняется тем, что готовый продукт является результатом полимеризации многокомпонентного жидкого состава на основе полиэфирных смол. Полученные материалы используются в разных областях, это могут быть отделочные работы, облицовка фасадов, а также изготовление сантехники. В итоге удается получить следующие изделия:

- скульптуры;

- декоративные фонтаны;

- ступени;

- столешницы;

- ванны.

Используется жидкий камень, своими руками который вы можете изготовить, и для отделки помещений разного назначения. Изделия получаются дешевыми, но очень прочными и пластичными, что порой необходимо. Это верно при облицовке поверхностей с неправильной конфигурацией. Производство можно превратить в прибыльный бизнес.

Изготовление столешницы из жидкого камня

Прежде чем приступать к изготовлению жидкого камня для столешницы, необходимо выполнить форму. Поверхность в итоге должна получиться максимально ровной, поэтому основание следует сделать прочным. Это обусловлено тем, что раствор не должен продавить своим весом материал. Для этого можно использовать листы ДСП, которые устанавливаются на стойки или козлы.

Поверхность основания нужно чем-то накрыть, чтобы после застывания отделить столешницу от ДСП. Отличным решением станет применение полимерной плёнки. Цельный лист устанавливается на несколько козлов, только после можно приступать к изготовлению формы. Ее можно выполнить для нескольких столешниц.

Следующим шагом станет приготовление жидкого камня для столешницы. Для этого можно использовать цементно-песчаную основу, к которой добавляются дополнительные ингредиенты. Это могут быть наполнители в виде песка, а также смолы и мраморной крошки. Предпоследний компонент выступает связующим.

Обзор дополнительных свойств жидкого камня

Полиэфирная смола обычно входит в состав жидкого камня, который представляет собой полимерную композицию. Она является пластмассовой квинтэссенцией. Разные наполнители и составляющие придают этому материалу особые свойства. Стандартные цвета насчитывают около 120 единиц. При необходимости материалу можно придать практически любой цвет, который будет оставаться неизменным в течение длительного времени.

Если добавить к ингредиентам полиэфирную смолу, то поверхность после полимеризации не будет требовать практически никакого ухода, достаточно будет протирать ее мягкой ветошью, смоченной в мыльном растворе. В большинстве случаев такая облицовка используется при облагораживании интерьеров, а также при изготовлении предметов мебели.

Покрытие является полимерным, оно имитирует цвет и фактуру натурального материала, который, в отличие от природного, является более пластичным и тёплым. Из него получаются превосходные столешницы и подоконники, которые могут быть выполнены в имитации бетонной или кирпичной стены.

Камень не выгорает на солнце и обладает повышенным сопротивлением износу. Им отделывают стены возле моек, то есть просто используют взамен обычной плитки. Несмотря на то что такая отделка напоминает гранит, она отличается более доступной стоимостью и меньшей массой. Изделия экологически безопасны, они устойчивы к механическим воздействиям и перепадам температур, не подвергаются коррозии и не покрываются царапинами при интенсивной эксплуатации. В структуре не образуются среды, которые были бы подходящими для возникновения патогенных микроорганизмов. В пласт до полного затвердевания смеси часто добавляются древесные, металлические и стеклянные компоненты. В качестве одного из принципиальных свойств этого материала выступает его дешевизна.

Методы изготовления жидкого гранита

Жидкий гранит может быть выполнен по одной из двух технологий. Первая предусматривает использование методов литья, тогда как вторая предполагает метод напыления. При литье готовая смесь заливается по формам и оставляется до полного высыхания, а затем изделия извлекаются, а на следующем этапе осуществляется их обработка.

Жидкий гранит может быть изготовлен ещё и по методу напыления. В этом случае используется технология распыления на поверхность жидкого камня, толщина слоя не превышает несколько миллиметров. В свою очередь, метод опыления подразделяется еще на два вида:

- прямое напыление;

- обратное напыление.

Первый способ выглядит следующим образом: на заготовку наносится грунт, а после оставляется до момента высыхания. Затем методом распыления на основание наносится слой жидкого камня, осуществляется его шлифовка и полировка, но только после высыхания. Производство жидкого камня может быть выражено в методе обратного напыления. Он используется, если заготовка не является частью предмета мебели.

Изделия укладываются на формовочную поверхность из стекла или ДСП, контуры обводятся, а после устанавливается бортик из пластика или ДСП. На поверхность наносится слой антиадгезива, а затем распыляется жидкий камень. После его частичного затвердевания распыляется грунт, чтобы слой камня не просвечивал. В итоге удается получить форму, куда заливается полиэфирная смола. После полимеризации изделия извлекаются.

Производство жидкого гранита

Технология изготовления жидкого гранита предусматривает соблюдение некоторых правил. Первое из них говорит о том, что помещение для производства должно состоять из двух комнат. Первая требуется для литья, тогда как вторая – для шлифовки полученного изделия. Температура поддерживается на уровне 24 °C, обязательна вентиляция.

Производство жидкого камня начинается с обезжиривания поверхности, с неё удаляют пыль и грязь. Перед покрытием основание промывается водой и хорошо просушивается. Все повреждения и трещины должны быть отремонтированы. На следующем этапе подготавливается смесь из прозрачного гелькоута с гранулами. Использовать при этом нужно соотношение 2 к 1. Первый ингредиент представляет собой полимерную смолу. Перед напылением добавляется отвердитель. Полученный состав наносится на основание. Для этого можно использовать один из двух способов, которые были описаны выше. Поверхность нового изделия должна быть отшлифована и отполирована.

Изготовление жидкого мрамора

Если вы хотите изготовить жидкий камень своими руками, то можете попытаться сделать мрамор. Он пользуется большой популярностью, что особенно касается литиевой его разновидности. Она представляет собой композитный материал, в основе которого лежит полиэфирная смола. Дополнительным ингредиентом выступает минеральный наполнитель. Впрочем, им может быть кварцевый песок или крошка из мрамора.

В зависимости от того, какие наполнители будут выбраны, мрамор может быть получен в имитации следующих разновидностей камней:

- оникс;

- малахит;

- гранит;

- яшма;

- натуральный мрамор.

Изготавливая жидкий камень своими руками, вы должны знать о нём некоторые особенности. Среди прочих следует выделить то, что материал можно использовать для отделки, а представляет он собой лёгкий, экологичный и гибкий материал с акриловыми полимерами и крошкой из мрамора. Такие изделия можно разрезать даже ножницами или ножом, а также наклеивать на стены вместо обоев.

Дополнительная область использования

Материал имеет идеально ровную бесшовную поверхность, поэтому его можно использовать для облицовки сооружений неправильной формы, а именно:

- сферических предметов;

- колонн;

- арок.

Перед тем как сделать жидкий камень, необходимо подготовить соответствующее оборудование:

- заливочные формы;

- миксер;

- распылитель;

- кисти.

Информация о формах

Заливочные формы еще называются матрицами, а вот распылитель понадобится для гелькоута. Для размешивания состава необходимо запастись миксером, тогда как смазывать формы предстоит кистями. Формы для мрамора выполняются на основе полиуретановой резины. Матрица отличается прочностью и отсутствием склонности к деформациям, поэтому стоит дорого, однако ее цена окупается, ведь производство обладает высокой рентабельностью.

Состав материала

Если вы затеяли изготовление жидкого камня, то необходимо придерживаться пропорций. Для этого смешивают полиэфирную или акриловую смолу с мраморной крошкой, используя для этого соотношение 4 к 1. В качестве связующего ингредиента можно использовать цементный либо известковый раствор или строительный гипс. Однако наиболее часто применяются смолы, так как они обеспечивают высокую прочность.

Заключение

Изделия из жидкого камня сегодня используются повсеместно. Это могут быть элементы декора или части предметов мебели, а также облицовочные материалы. Примечательно, что их вы можете выполнить самостоятельно, что позволит значительно сэкономить. Кроме того, разновидностей такого камня сегодня очень много, а все ингредиенты можно отыскать в магазине строительных материалов. А вот производством можно заняться на основе технологии, которая нравится вам больше прочих.

fb.ru

Жидкий камень своими руками: видео, фото, рекомендации

Жидкий камень – название современного отделочного материала, если быть уж совсем точным, то группы материалов, производимых по сходной технологии и имитирующих своим внешним видом натуральные природные камни. Такое необычное название объясняется тем, что готовый продукт является результатом застывания (полимеризации) многокомпонентной жидкой смеси на основе полиэфирных смол.

Краткий экскурс в историю возникновения

Своим появлением жидкий камень обязан разработке в первой половине XX столетия ненасыщенных полиэфирных смол. Основным свойством нового вещества являлась способность в течение продолжительного времени сохранять жидкое состояние и отвердевать после введения специальных добавок и катализаторов. Причем процесс отвердевания являлся необратимым, а готовое изделие получалось достаточно прочным.

Изобретение полиэфирных смол открыло новые горизонты для конструкторов, технологов и изобретателей во многих отраслях. Новые материалы на их основе: угле- и стеклопластики, стеклоткань, кевлар, арамиды нашли широкое применение в авиации, судостроении, медицине, оборонной промышленности, строительстве.

В 60-е годы прошлого столетия в Соединенных Штатах появились первые образцы нового листового отделочного материала – искусственного камня на основе полиэфирных смол. Состав материала был запатентован фирмой-производителем, а ассортимент цветовых предложений не отличался разнообразием. Несмотря на эти ограничения, новинка была тепло встречена дизайнерами и получила широкое распространение. Искусственный камень применялся для изготовления столешниц, подоконников, барных стоек, элементов мебели.

По окончанию срока действия патента технология производства листового искусственного камня стала общедоступной. Многие компании начали осваивать его выпуск, появилась конкуренция. Химический состав постоянно модернизировался, расширялась палитра цветовых решений. Популярность этого отделочного материала значительно возросла, не снижается она и в наши дни. Повсеместному применению препятствует лишь довольно высокая стоимость.

Развитие технологий – вариации на тему

Производство жидкого камня с течением времени претерпевало изменения, появлялись новые перспективные технологии; некоторые смелые эксперименты завершались успехом и указывали совершенно неожиданные направления развития.

В процессе эволюции на сегодня сформировались два основных метода изготовления, один из которых, в свою очередь, представлен в двух вариациях. Любой из них подойдет для создания изделий своими руками.

Литьевой метод

При помощи литья можно получить камень любой формы.Сущность метода, как следует из названия, заключается в том, что подготовленная смесь, состоящая из полиэфирной смолы, катализатора и специального наполнителя, заливается в форму и выдерживается в ней до полного высыхания. После этого готовое изделие извлекается и обрабатывается.

Формы для литья могут быть как промышленного изготовления, так и сделанные своими руками. Для отливки изделий со сложной криволинейной поверхностью (мойки, декоративные элементы) используются специальные разъемные матрицы. Простые же изделия (столешницы, подоконники) могут быть отлиты на любой горизонтальной плоскости. Часто для этих целей используют стекло.

Поверхность формы перед литьем тщательно очищают и обрабатывают специальным антиадгезивом, предотвращающим прилипание раствора к форме.

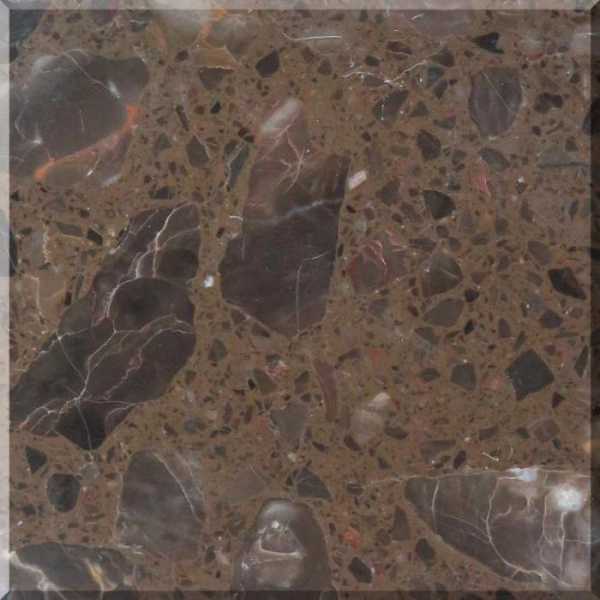

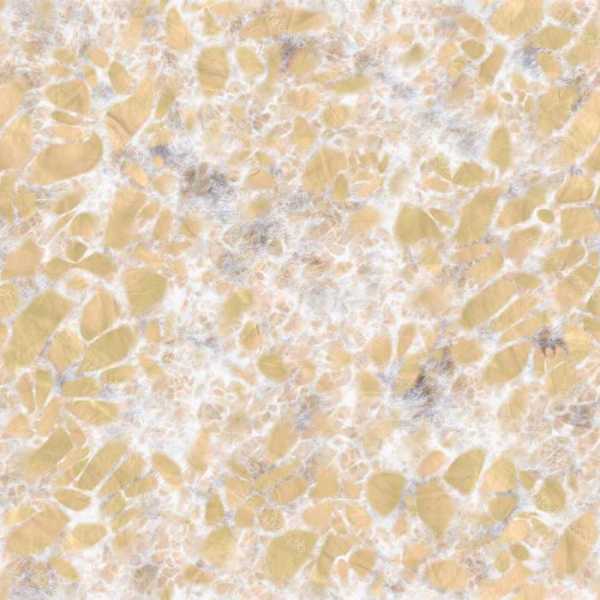

Раствор обычно состоит из 18-21% полиэфирной смолы, небольшого количества отвердителя и 78-81% наполнителя. В качестве наполнителя могут выступать разнообразные минеральные или синтетические добавки: кварцевый песок, мраморная крошка, различные цветные пигменты. Именно тип наполнителя в будущем определяет внешний вид готового изделия.

В зависимости от типа формы, извлеченный из нее искусственный камень либо сразу готов к использованию, либо нуждается в обработке. Суть обработки сводится к шлифовке и полировке поверхности изделия.

Метод напыления

При всех своих достоинствах метод литья является слишком дорогим. Ведь толщина изделий составляет несколько сантиметров. Поэтому логичным следствием результатов исследований и экспериментов в области производства жидкого камня стало появление метода напыления.

Применение напыления позволяет значительно снизить расходы и дает возможность выполнять отделку прямо на месте. Например, можно покрыть жидким камнем кухонную столешницу без необходимости ее демонтажа. В настоящее время метод напыления более распространен и чаще применяется для отделки своими руками. Однако для работ по этой методике требуется компрессор и специальный распылитель.

Метод напыления отлично подойдет для столешниц. Без труда обычную поверхность можно декорировать под камень.

Метод напыления отлично подойдет для столешниц. Без труда обычную поверхность можно декорировать под камень.Метод существует в двух вариациях, но основной принцип остается неизменным – нанесение при помощи распылителя на поверхность обычного материала слоя жидкого камня толщиной в несколько миллиметров.

Метод прямого напыления

Заготовку из фанеры, МДФ, массива дерева либо готовый элемент мебели, интерьера очищают от загрязнений и обезжиривают. Затем наносят специальную грунтовку и дают ей просохнуть. Далее при помощи распылителя подготовленную поверхность за один раз или за несколько проходов покрывают раствором жидкого камня. После высыхания поверхность шлифуется и полируется.

Метод обратного напыления

При прямом напылении приходится выполнять большой объем работ по шлифовке и полировке поверхности. Поэтому, если заготовка или деталь не является неотъемлемой частью мебели или интерьера – применяют обратное напыление.

Для производства изделий из искусственного камня по этому методу требуется форма или формообразующая поверхность. Зачастую используется горизонтальный стол из ламинированного ДСП или МДФ, иногда лист стекла. От гладкости основы напрямую зависит продолжительность финишной обработки.

Заготовка укладывается на формовочную поверхность, обводится по контуру и временно убирается в сторону. Вдоль получившейся контурной линии выставляется и фиксируется (обычно термоклеем) бортик из ламинированного ДСП, МДФ или пластика. Горизонтальная и внутренние вертикальные поверхности получившейся формы покрываются тонким слоем антиадгезива – специальной разделительной ваксой.

Обычно в несколько приемов при помощи пневмораспылителя на плоскость и внутренние торцы наносят тонкий слой раствора жидкого камня. После частичного затвердевания массы напыляется слой грунта. Грунт предназначен для предотвращения просвечивания основы через слой жидкого камня и должен быть нанесен равномерно и без просветов.

После частичной полимеризации получившаяся поверхность руками на ощупь проверяется на наличие бугорков. При наличии, выступы срезаются острым ножом.

Метод обратного напыления жидким камнем подоконника.

Метод обратного напыления жидким камнем подоконника.В получившуюся форму тонким слоем заливается полимерная смола, вкладывается заготовка и плотно прижимается грузом. В заготовке должен быть предусмотрен ряд отверстий для свободного выхода излишков смолы. После застывания груз убирается и поверх заготовки заливается еще одна, последняя порция смолы. Выдерживается время до полного отвердения и получившееся изделие извлекается из формы. При необходимости поверхность фрезеруется, шлифуется и полируется.

Теоретически, следуя изложенным инструкциям, своими руками можно изготовить жидкий камень по каждому из методов. Но гладко все обстоит лишь на бумаге. В реальности же эти процессы – сплошная алхимия. Каждый производитель материалов и оборудования имеет свой собственный взгляд на оптимальный состав смеси, особенности техпроцесса.

Рекомендации

Сложно в рамках одной статьи ответить на все вопросы, ведь жидкий камень – целый мир, еще очень слабо исследованный. Но можно дать несколько полезных советов, которые помогут на первых шагах:

Так как производство жидкого камня обычно рассматривают как идею для ведения бизнеса – предварительно необходимо провести тщательный анализ потенциального рынка сбыта.

Не следует торопиться с закупкой материалов и оборудования – изучите перечень предложений, посмотрите вживую на образцы готовой продукции, посещайте тренинги, общайтесь на специализированных форумах.

На первых шагах возможны неудачи. Технология производства жидкого камня довольно восприимчива к мелочам и для достижения профессиональных результатов необходимо, что называется, «набить руку». Наберитесь терпения и у Вас все получится!

remontsmelo.ru

технология, отзывы, цены, видео, изделия

На строительном рынке появилась альтернатива цементу, который с точки зрения экологичности производства не безопасен для атмосферы. Ежегодно в мире производится около 2 миллиардов тонн цемента, при этом каждая тонна выделяет 0,4 тонны углекислого газа в атмосферу. Инженеры усиленно работали над этой проблемой в течение долгого времени, пока не изобрели жидкий гранит – новое слово в технологии производства отделочного материала. Он имеет множество преимуществ по сравнению с другими отделочными материалами: огнестойкость, универсальность, качественность, безопасность, прочность.

Определения

Жидкий гранит – это искусственный жидкий камень.

Его преимущества обусловлены тем, что в отличии от состава гранита, в состав жидкого гранита входит очищенная мраморная крошки (80%) и полиэфирная смола (20%). Он затвердевает при добавлении к нему ускорителя и отвердителя. В процессе химических реакций выходят все вредные вещества, и в готовом состоянии изделие будет уже экологически безопасным.

Жидкий гранит может использоваться в любых помещениях: квартирах, офисах, школах, летних кухнях на даче и так далее. В качестве поверхности для напыления выступают: дерево, камень, металл, фарфор, фибергласс, керамика, древесно-стружечные и древесноволокнистые плиты. Изделия из жидкого гранита напоминают изделия из натурального камня, потому что в его состав входит мраморная крошка, и уже не нужно использовать крупные куски камня. Цветовая гамма материала разнообразна благодаря сотне цветовых красителей, которые позволяют жидкому граниту вписаться в любое помещение.

Как построить летнюю кухню на даче узнайте в данном материале.

Особенности

- Цвет грунта не влияет на цвет жидкого камня;

- Приятный на ощупь;

- Материал не токсичен, без запаха;

- Влагостойкость достигается путем добавления отвердителя;

- Не теряет своего вида с течением времени, долговечен – срок службы изделий более 25 лет;

- С поверхности легко удалять загрязнения;

- При перепадах температур изделие из жидкого камня не теряет формы и свойства.

Компоненты для жидкого камня:

- Пластилин;

- Стеклоткань;

- Химическая смола;

- Наполнитель;

- Отвердитель;

- Ацетон;

- Кальцинит;

- Гелькоут;

- Термоклей;

- ДСП, ДВП.

Методы изготовления

- Метод литья – готовая смесь заливается в специальную форму до полного высыхания. Затем готовое изделие извлекают и проводят обработку.

- Метод напыления – распылителем на поверхность наноситься жидкий камень слоем в несколько миллиметров.

Метод прямого напыления

Метод прямого напыления – на заготовку наносят специальный грунт, дают ему высохнуть. Распылителем наносят слой жидкого камня. Шлифовка и полировка осуществляются после высыхания.

Метод обратного опыления

Метод обратного опыления – применяется, если заготовка не является частью мебели. Заготовку кладут на формовочную поверхность (ДСП, лист стекла, стол) и обводят ее по контуру. По контуру устанавливается бортик из ДСП или пластика. Наносится слой антиадгезива. После него по поверхности распыляется жидкий камень. Когда он частично затвердеет, напыляется грунт, чтобы слой камня не просвечивал. Получается форма, куда заливается полиэфирная смола. Изделие извлекают из формы, когда оно полностью затвердеет.

Фото обоев в стиле Прованс для кухни смотрите тут.

Технология изготовления

Помещение, в котором происходит изготовление жидкого гранита, должно состоять из двух комнат. Первая комната необходима для непосредственного производства, а вторая – для шлифовки полученного изделия. Температура в комнатах должна поддерживаться на уровне 20-24 градусов. Обязательно должна быть вентиляция.

Подготовка поверхности начинается с удаления с нее грязи и пыли. Перед покрытием поверхность промывается водой и тщательно просушивается. Все повреждения, царапины, трещины должны быть отремонтированы.

Этапы изготовления:

- Подготовка смеси путем смешения с помощью дрели прозрачного гелькоута (полимерная смола) с гранулами в соотношении 2:1. Отвердитель добавляется перед напылением.

- Полученная смесь наносится на изделие. Существует два способа ее нанесения: прямое напыление и обратное напыление.

- Поверхность готового изделия шлифуют и полируют.

Основные элементы необычного дизайна кухни узнайте в этой статье.

Область применения

Применение мрамора очень разнообразно. Он подойдет для отделки элементов декора, для облицовки печей и каминов. Его применяют для изготовления сантехники для ванных комнат и туалетов, а также для столешниц и других элементов комнатной мебели.

Жидкий гранит позволяет создавать различные вазы, цветочные горшки, статуи.

Уход за жидким гранитом

Чтобы ванны из литьевого мрамора и жидкого гранита радовали глаз долгое время, за ним нужно правильно ухаживать.

- Не стоит разделывать пищу на поверхности, покрытой жидким гранитов, иначе будут появляться царапины. Их можно ремонтировать, но это приведет к быстрому износу поверхности.

- На столешницы с покрытием из жидкого камня нельзя ставить горячие кружки, тарелки, кастрюли и другую посуду. Высокая температура может повредить поверхность. В мойки из этого материала тоже нельзя выливать горячую воду. Температура не должна превышать 80 градусов, и быть не ниже -50.

- Очищать поверхность следует мягким полотенцем или губкой без абразивного слоя. Чтобы покрытие дольше служило, можно применять полироль.

- Мойки из жидкого гранита можно чистить средствами, содержащими хлор. Это будет способствовать обновлению внешнего вида. Если поверхность матовая, то лучше использовать чистящие средства в виде геля. Они наносятся на несколько минут, затем смываются губкой.

Фото моющихся обоев для кухни можно посмотреть здесь.

Производители

- GRANITO-FARFALLA – компания, занимающаяся производством столешниц, подоконников из жидкого гранита. Качество продукции обеспечивается материалами и оборудованием от известных мировых производителей. Фирма постоянно стремится к совершенствованию технологий, улучшению технического исполнения.

- «ГРАНИТ» – компания, выпускающая декоративный наполнитель GraniStone для производства жидкого камня, и готовый к использованию жидкий состав AquaGranit, изготовленный из полиэфирной изофталевой смолы и акрила.

- «Жидкий гранит» – компания по производству столешниц, подоконников из искусственного камня, стеновых панелей и накладок для дверей под гранит.

- MASTERCOMPOSIT – производитель покрытий и изделий из искусственного камня по технологии GraniStone.

- ColGran – компания выпускает жидкий полиэфирный камень 150 цветов.

- Hi-Macs – производитель – корпорация LG выпускает камень, состоящий из 70% натуральных материалов, основу составляет акриловая смола.

Про стиль Фьюжн в интерьере кухни чиайте по ссылке.

Изделия из жидкого камня имеют красивый привлекательный вид, разнообразны по цветовым решениям и по текстуре похожи на бесшовный мрамор. Они прекрасно сочетаются с любыми отделочными материалами. Качество, безопасность и прочность дополняют список плюсов этого материала.

Производство изделий из жидкого гранита: видео

Выводы

При уходе за жидким гранитом как и за декоративной штукатуркой в ванной комнате следует ответственно подходить к выбору чистящих средств, иначе он быстро износится и деформируется. Еще одним недостатком использования камня является низкая степень сцепления смолы с поверхностью, поэтому могут появляться пузыри и отслоения. Чтобы не допустить этого, не нужно обрабатывать поверхность. Необоснованно завышенная цена камня – недостаток для покупателей. Производители завышают ее, ссылаясь на время изготовления, вредные условия труда и трудозатраты.

trendsdesign.ru

технология, отзывы, цены, видео, изделия

На строительном рынке появилась альтернатива цементу, который с точки зрения экологичности производства не безопасен для атмосферы. Ежегодно в мире производится около 2 миллиардов тонн цемента, при этом каждая тонна выделяет 0,4 тонны углекислого газа в атмосферу. Инженеры усиленно работали над этой проблемой в течение долгого времени, пока не изобрели жидкий гранит – новое слово в технологии производства отделочного материала. Он имеет множество преимуществ по сравнению с другими отделочными материалами: огнестойкость, универсальность, качественность, безопасность, прочность.

Определения

Жидкий гранит — это искусственный жидкий камень.

Его преимущества обусловлены тем, что в отличии от состава гранита, в состав жидкого гранита входит очищенная мраморная крошки (80%) и полиэфирная смола (20%). Он затвердевает при добавлении к нему ускорителя и отвердителя. В процессе химических реакций выходят все вредные вещества, и в готовом состоянии изделие будет уже экологически безопасным.

Жидкий гранит может использоваться в любых помещениях: квартирах, офисах, школах и так далее. В качестве поверхности для напыления выступают: дерево, камень, металл, фарфор, фибергласс, керамика, древесно-стружечные и древесноволокнистые плиты. Изделия из жидкого гранита напоминают изделия из натурального камня, потому что в его состав входит мраморная крошка, и уже не нужно использовать крупные куски камня. Цветовая гамма материала разнообразна благодаря сотне цветовых красителей, которые позволяют жидкому граниту вписаться в любое помещение.

Особенности

- Цвет грунта не влияет на цвет жидкого камня;

- Приятный на ощупь;

- Материал не токсичен, без запаха;

- Влагостойкость достигается путем добавления отвердителя;

- Не теряет своего вида с течением времени, долговечен – срок службы изделий более 25 лет;

- С поверхности легко удалять загрязнения;

- При перепадах температур изделие из жидкого камня не теряет формы и свойства.

Компоненты для жидкого камня:

- Пластилин;

- Стеклоткань;

- Химическая смола;

- Наполнитель;

- Отвердитель;

- Ацетон;

- Кальцинит;

- Гелькоут;

- Термоклей;

- ДСП, ДВП.

Методы изготовления

- Метод литья – готовая смесь заливается в специальную форму до полного высыхания. Затем готовое изделие извлекают и проводят обработку.

- Метод напыления – распылителем на поверхность наноситься жидкий камень слоем в несколько миллиметров.

Метод прямого напыления

Метод прямого напыления – на заготовку наносят специальный грунт, дают ему высохнуть. Распылителем наносят слой жидкого камня. Шлифовка и полировка осуществляются после высыхания.

Метод обратного опыления

Метод обратного опыления – применяется, если заготовка не является частью мебели. Заготовку кладут на формовочную поверхность (ДСП, лист стекла, стол) и обводят ее по контуру. По контуру устанавливается бортик из ДСП или пластика. Наносится слой антиадгезива. После него по поверхности распыляется жидкий камень. Когда он частично затвердеет, напыляется грунт, чтобы слой камня не просвечивал. Получается форма, куда заливается полиэфирная смола. Изделие извлекают из формы, когда оно полностью затвердеет.

Технология изготовления

Помещение, в котором происходит изготовление жидкого гранита, должно состоять из двух комнат. Первая комната необходима для непосредственного производства, а вторая – для шлифовки полученного изделия. Температура в комнатах должна поддерживаться на уровне 20-24 градусов. Обязательно должна быть вентиляция.

Подготовка поверхности начинается с удаления с нее грязи и пыли. Перед покрытием поверхность промывается водой и тщательно просушивается. Все повреждения, царапины, трещины должны быть отремонтированы.

Этапы изготовления:

- Подготовка смеси путем смешения с помощью дрели прозрачного гелькоута (полимерная смола) с гранулами в соотношении 2:1. Отвердитель добавляется перед напылением.

- Полученная смесь наносится на изделие. Существует два способа ее нанесения: прямое напыление и обратное напыление.

- Поверхность готового изделия шлифуют и полируют.

Область применения

Жидкий камень – универсален в использовании. Он подойдет для отделки элементов декора, для облицовки печей и каминов. Его применяют для изготовления сантехники для ванных комнат и туалетов, а также для столешниц и других элементов комнатной мебели.

Жидкий гранит позволяет создавать различные вазы, цветочные горшки, статуи.

Уход за жидким гранитом

Чтобы ванны из литьевого мрамора и жидкого гранита радовали глаз долгое время, за ним нужно правильно ухаживать.

- Не стоит разделывать пищу на поверхности, покрытой жидким гранитов, иначе будут появляться царапины. Их можно ремонтировать, но это приведет к быстрому износу поверхности.

- На столешницы с покрытием из жидкого камня нельзя ставить горячие кружки, тарелки, кастрюли и другую посуду. Высокая температура может повредить поверхность. В мойки из этого материала тоже нельзя выливать горячую воду. Температура не должна превышать 80 градусов, и быть не ниже -50.

- Очищать поверхность следует мягким полотенцем или губкой без абразивного слоя. Чтобы покрытие дольше служило, можно применять полироль.

- Мойки из жидкого гранита можно чистить средствами, содержащими хлор. Это будет способствовать обновлению внешнего вида. Если поверхность матовая, то лучше использовать чистящие средства в виде геля. Они наносятся на несколько минут, затем смываются губкой.

Производители

- GRANITO-FARFALLA – компания, занимающаяся производством столешниц, подоконников из жидкого гранита. Качество продукции обеспечивается материалами и оборудованием от известных мировых производителей. Фирма постоянно стремится к совершенствованию технологий, улучшению технического исполнения.

- «ГРАНИТ» — компания, выпускающая декоративный наполнитель GraniStone для производства жидкого камня, и готовый к использованию жидкий состав AquaGranit, изготовленный из полиэфирной изофталевой смолы и акрила.

- «Жидкий гранит» — компания по производству столешниц, подоконников из искусственного камня, стеновых панелей и накладок для дверей под гранит.

- MASTERCOMPOSIT – производитель покрытий и изделий из искусственного камня по технологии GraniStone.

- ColGran – компания выпускает жидкий полиэфирный камень 150 цветов.

- Hi-Macs – производитель – корпорация LG выпускает камень, состоящий из 70% натуральных материалов, основу составляет акриловая смола.

Изделия из жидкого камня имеют красивый привлекательный вид, разнообразны по цветовым решениям и по текстуре похожи на бесшовный мрамор. Они прекрасно сочетаются с любыми отделочными материалами. Качество, безопасность и прочность дополняют список плюсов этого материала.

Производство изделий из жидкого гранита: видео

Выводы

При уходе за жидким гранитом как и за декоративной штукатуркой в ванной комнате следует ответственно подходить к выбору чистящих средств, иначе он быстро износится и деформируется. Еще одним недостатком использования камня является низкая степень сцепления смолы с поверхностью, поэтому могут появляться пузыри и отслоения. Чтобы не допустить этого, не нужно обрабатывать поверхность. Необоснованно завышенная цена камня – недостаток для покупателей. Производители завышают ее, ссылаясь на время изготовления, вредные условия труда и трудозатраты.

thewalls.ru

Жидкий камень для изготовления столешницы своими руками

Название «жидкий камень» вводит в заблуждение многих потребителей. Камень – это твердый материал и его невозможно представить в жидком состоянии. Жидкий камень – это специальный состав, который после нанесения твердеет и набирает прочность.

Особенности материала

Благодаря особенной технологии изготовления материала, он обладает рядом преимуществ:

- Пластичность;

- Практичность;

- Простота в нанесении;

- Гладкость и прочность.

Жидкий камень для столешницы используется в качестве декоративной отделки, так как у него отличные эксплуатационные характеристики. Это не токсичный материал, который устойчив к механическим повреждениям. Также он легко переносит перепады температур, обладает низким уровнем теплопроводности, безопасен, а его стоимость отличается доступностью для потребителей.

Благодаря своей пластичности материал позволяет создавать столешницы уникальных форм, главное проявить фантазию. Не пористая структура оберегает материал от преждевременной порчи, он не разбухает, не растрескивается, соответственно, исключено появление трещин, царапин, въевшихся пятен и бактерий.

Поверхность материала отличается своей гладкостью, так как изготовление столешниц осуществляется бесшовным методом, поэтому конструкция изделия в целом получается литая. Внешний вид жидкого камня схож с гранитным вариантом, поэтому кухня отделанная таким материалом приобретает благородный и дорогой вид.

Столешницы с такой разновидностью покрытия отличаются своей неприхотливостью в уходе. Чтобы удалить загрязнение, требуется взять тряпку из микрофибры, намочить ее теплой водой и очистить поверхность. Главное помнить, что использование в процессе чистки абразивных веществ нанесет вред полированной столешнице.

Жидкий камень является искусственным, поэтому он не выделяет радиационные волны, что обеспечивает безопасность при использовании этого материала. Реставрировать мебель с таким покрытием достаточно просто. Требуется использование полироля и наждачной бумаги. Что касается глубоких царапин, то здесь нужен специалист. Он распылит жидкий камень на дефектное место, а потом отполирует поверхность.

Сравнительный анализ жидкого камня с акриловым

Искусственный камень бывает двух вариантов – это акриловый и жидкий. Они различаются по своей составляющей, технологии производства и по эксплуатационным характеристикам.

Сравним эти два варианта по составу. Акриловый камень – это тригидрат алюминия (две третьих части от общей массы материала), красящее вещество и акриловая смола. В качестве наполняющего элемента применяется каменная крошка, которая придает материалу имитацию настоящего камня.

Жидкий камень изготавливают из гранитной крошки, она занимает более 80% состава. Эта крошка окрашивается и добавляется полиэстер. По своему составу, материал получается настоящим камнем, а не простой имитацией.

По монтажу эти два материала также отличаются. Акриловый вид выпускают в листах, поэтому производство из него изделий получается стыковым. Технология изготовления жидкого камня позволяет напылять раствор на закладную или заливать имеющуюся форму, поэтому вещи из данного материала бесшовные. Эта технология позволяет создавать любые нестандартные формы различных размеров из жидкого камня.

Возможность отливать столешницу вместе с мойкой – это преимущество жидкого камня. Изделие, выполненное таким методом, влагостойкое и привлекательное. Столешница из акрилового материала нуждается в дополнительной установке накладной раковины.

Сравнивая по термостойкости два материала, можно сказать, что акриловый камень подвергается измягчению под воздействием горячего воздуха. Жидкий вариант материала выдерживает горячие температуры, но от раскаленной сковороды столешница может приобрести неприятный желтый оттенок.

Следует упомянуть и о влагостойкости материалов. Столешница, выполненная из акрилового камня подвержена негативному воздействию пара. Плита МДФ защищена только с лицевой стороны. В случае с жидким камнем основа получается завернутой в оболочку из камня, так как раствор наносится с обеих сторон. Это образует полную защиту МДФ от попадания влаги, значит срок эксплуатации такой мебели выше. Столешницы с торцом из жидкого камня пользуются большим спросом среди потребителей, благодаря этому свойству.

Стоит сказать и ремонтопригодности. Жидкий камень позволяет с легкостью отремонтировать столешницу, так как небольшая царапина просто полируется, а скол заполняется новым слоем материала и шлифуется до гладкого состояния. Кухни после реставрации приобретают свой первоначальный вид. Акриловый камень не может подвергаться частичному ремонту, требуется замена целого листа материала – это очень неудобно и затратно. Но небольшая царапина на акриловом изделии может быть отшлифована.

Процесс изготовления столешницы из жидкого камня

Данный раствор стал использоваться в качестве отделочного материала сравнительно недавно. Технология позволяет сделать столешницы своими руками, соблюдая все этапы процесса. Для работы потребуется использование некоторых инструментов:

Дальше требуется подготовка компонентов, которые обязательны для создания жидкого камня. В данный список входят следующие материалы:

- Древесно-стружечные и волокнистые плиты, точнее их листы;

- Наличие пластилина и стеклоткани;

- Химическая смола, как связующее вещество;

- Различные колоры;

- Требуется приобретение ацетона и отвердителя;

- Наличие термоклея, кальцита и гелькоута.

Подготовив материалы и инструменты, можно начинать работу. Первый вариант подходит для того, чтобы сделать столешницы с торцом из жидкого камня. Для этого требуется нанесение рабочего материала путем распыления на торец. Размер слоя должен быть не больше двух миллиметров. Далее он просушивается и шлифуется. Таким образом, можно обработать даже старую потертую мебель.

Второй метод сложнее, опишем поэтапный процесс:

требуется выпилить два элемента, которые по размеру на 5 мм больше требуемого варианта с каждой из сторон, затем их склеивают и обрабатывают для получения точной формы;

- на подготовленном рабочем месте по краю заготовленной детали требуется закрепить ДСП. Затем она обрезается на предварительно оставленные 5 мм с каждой из сторон;

- торец мебели промазывается пластилином для придания ей фигурной формы при помощи фрезера;

- внутренние части матрицы подвергаются обработке разделяющим веществом;

- спустя 15 минут распылителем наносится раствор компонентов на каждую боковую и нижнюю части заготовки;

- ждем высыхания, укладываем стекловолоконную ткань и заливаем грунт;

- в залитую матрицу укладывается подготовленный вариант столешницы и равномерно пригружается;

- спустя 1,5 часа груз удаляется, а ее поверхность грунтуется.

Пройдя данные этапы, получившееся изделие можно декорировать, кромку следует отфрезеровать, а поверхность отшлифовать. Полировка занимает в среднем около полутора часов. Как видно из описанного процесса, данный вид работы не требует сложных инструментов или специализированных средств.

Столешница из жидкого камня – это привлекательный вид и настоящее украшение кухни. Благодаря своим эксплуатационным характеристикам, она прослужит долгий период времени у владельца. Кроме этого, жидкий камень легко подвергается реставрации. А своими руками сделать уникальную столешницу с таким материалом просто и доступно. Жидкий камень – это универсальный материал, позволяющий создавать интересные формы, имеющие нестандартные размеры и привлекательный внешний вид.

kuhnier.ru

состав, технология изготовления и формовка

Искусственный камень известен с незапамятных времен: обычный кирпич и застывший известковый раствор – тоже искусственные камни. Но только в наши дни искусственный камень признали материалом №1 для отделки помещений и самодеятельного ландшафтного дизайна. Причина – используя современные материалы и технологии, можно сделать вполне приличный искусственный камень своими руками. По крайней мере, некоторые его разновидности, т.к. видов искусственного камня очень много.

А зачем?

Природный камень – дорогой и, как это ни странно, капризный материал. Взгляните на рисунок. Традиционный японский садик тобииси и столь же традиционный европейский альпинарий стоят дороже виллы, показанной слева. Для тобииси глыбы нужно подобрать в соответствии с сакральными требованиями дзен, а плиты сланца для альпинария – по условиям дизайна. И камень подойдет лишь из определенных месторождений, уже по требованиям прочности и стойкости. И привезти его нужно так, чтобы по дороге он не превратился в щебень.

Пиленый или колотый отделочный камень дешевле, хотя все-таки очень дорог. И дорога работа по нему: не плитка, каждый нужно примерять и подбирать по месту. И сильно нагружает стену или перекрытие – тяжел. Тонкими слоями не наколешь и не напилишь – расколется, хрупок.

Искусственный камень по механическим свойствам и стойкости может превосходить дикий природный камень и уж точно не уступает ему даже изготовленный в домашних условиях. Вдобавок имеет важные преимущества:

- Может изготавливаться тонкими плитками, что в несколько раз уменьшает вес объекта без потери прочности.

- При богатстве или уникальности колеров и фактур поверхности может быть изготовлен стандартной формы и размера в плане или фасонным точно по месту.

- Может изготавливаться на месте применения, что исключает транспортировочный отход.

- Может быть изготовлен сразу гладким до блеска, что исключает затраты на распиловку, шлифовку и полировку.

- Может быть изготовлен неправильной формы, полностью имитируя бутовый камень, но заранее заданного размера и конфигурации.

Дополнительно: имитация камня с помощью полимерных связующих (см. далее) дает изделия термопластичные, которые уже после изготовления можно изгибать, формовать, соединять друг с другом без швов.

На что он годен?

Видов изделий из искусственного камня не счесть. Им облицовывают стены, внутренние и наружные, из него делают декоративные элементы для интерьера и мебели, кухонные мойки, подоконники, столешницы и мебель целиком, см. рис. В последнем случае используется термопластичность полимерного искусственного камня.

Кроме того, дома из него можно изготовлять статуэтки, безделушки, сувениры. Существуют технологии, позволяющие получать эффекты тигрового, кошачьего и змеиного глаза. Есть умельцы, делающие из искусственного камня нэцке, которые эксперты-японцы не сразу отличают от настоящих. Но это все относится уже к области ювелирного мастерства, а вот искусственный декоративный камень можно наловчиться делать своими руками необычайно похожий на лабрадорит, розовый орлец или серпентинит. До чароита с малахитом Данилы-мастера XXI в, похоже, еще не добрались, но, имея в виду возможности материала, это дело наживное.

Виды декоративного искусственного камня

По исходным материалам и способам изготовления искусственный камень разделяется на следующие виды:

- Керамический – в процессе изготовления проходит обжиг в определенном температурном режиме. Производство требует больших площадей, обученного персонала и значительного расхода энергии.

- Гипсовый формовой (литой) – производство возможно в домашних условиях при минимальных затратах, но пригоден только для внутренней отделки, т.к. не морозостоек. Минимальная температура в производственном помещении +18 градусов Цельсия.

- Бетонный (цементно-песчаный) формовой, слева на рис. – по себестоимости несколько дороже гипсового, т.к. ресурс формы для бетона меньше, но тоже пригоден для производства дома или в небольшом подсобном помещении. Морозостоек, производство возможно при +12 Цельсия и выше.

- Бетонный армированный свободной формовки (монументальный) – изготавливается штучно, чаще всего на месте использования. Методом свободной формовки делают искусственные валуны, булыжники, плиты естественного вида.

- Полиэфирный с минеральным наполнителем горячего отверждения (в центре на рис.) – по декоративным и механическим качествам может превосходить естественные аналоги, но затвердевание компаунда проходит при повышенной температуре в вакууме, поэтому для домашнего или мелкотоварного производства непригоден.

- Литой акриловый холодного отверждения – пригоден для домашнего изготовления в тех же условиях, что и гипсовый. Если затвердевание проводится на вибростенде (см. далее), по совокупности качеств приближается к камню горячего отверждения. Термопластичен при 175-210 градусах, допускает дополнительную формовку после отливки без потери качества готового изделия.

- Жидкий искусственный камень приготовляется на гелевом акриловом связующем – гелькоуте (gel coat, гелевое покрытие). По механическим свойствам несколько уступает литому, т.к. в гель можно вводить меньшую долю минерального наполнителя, но в домашних условиях на гелькоуте можно формировать пространственные изделия сложной конфигурации.

Об акриловом камне

Главные достоинства акрилового камня – полное отсутствие пор и химическая стойкость. В быту это обеспечивает отменную санитарию и гигиеной: влагопоглощение акрилового камня составляет около 0,02% по весу; для сравнения у гранита – 0,33% а у мрамора – 0,55%. Акриловый камень можно мыть любыми бытовыми моющими средствами.

Второе, уже декоративное достоинство – сочетание вязкости с прочностью, характерное более для пластиков, чем для минеральных материалов, что позволяет делать каменные обои. Плиты акрилового камня промышленного изготовления имеют толщину в 6, 9 и 12 мм, но это обусловлено его последующей транспортировкой. Для использования на месте акриловый камень можно делать листами в 3-4 мм толщиной. Разумеется, такие листы требуют очень бережного обращения, но при наличии подходящей формы могут быть изготовлены во всю высоту стены.

И, наконец, декоративный искусственный камень на акриловом связующем обладает невысокой теплопроводностью в сочетании с большой теплоемкостью. Это дает при прикосновении ощущение живого тепла, вплоть до того, что в непрогретую пустую ванну из жидкого камня можно садиться раздетым, не испытывая дискомфорта.

О кварцевом искусственном камне

Среди жидкого камня горячего отверждения выделяется кварцевый искусственный камень (справа на рис. с образцами камней) – молотый жильный кварц (наполнитель) со связующим из полиэфирной смолы ПМММ (полиметилметакрилат). Его термопрочность ограничена 140 градусов, но по механическим свойствам и стойкости он превосходит лучшие из природных камней. Дадим некоторые данные для сравнения; в скобках через дробь указаны значения для гранита рапакиви и мрамора:

- Ударостойкость DIN, см – 135 (63/29).

- Прочность на изгиб, кг/кв.см – 515 (134/60).

- Прочность на сжатие, кг/кв.см – 2200 (1930/2161).

- То же, после 25 циклов «термокачелей» от –50 до +50 Цельсия – 2082 (1912/2082).

Примечание: гранит рапакиви или глазчатый гранит – особо качественный его сорт из месторождений Фенноскандии. Рапакиви отделаны некоторые станции метро в Санкт-Петербурге.

Оборудование и материалы

Для изготовления литого искусственного камня, кроме камней свободной формовки (жидкого и монументального), требуются специфические материалы и оборудование:

- Вибростенд.

- Модели для изготовления литейных форм (если не используются готовые формы).

- Разделительный состав – им покрывают как модель при изготовлении формы, так и форму перед отливкой изделия, чтобы не прилипали друг к другу.

- Литейные формы.

- Литейные смеси – компаунды.

- Пигменты.

- Песчаный поддон-подушка для самодельных форм из силикона.

- Термопистолет – для окончательной формовки и сваривания деталей из акрилового камня.

Примечание: изделия из жидкого камня виброобработке при отверждении не подлежат, даже если помещаются на вибростенд – расползутся.

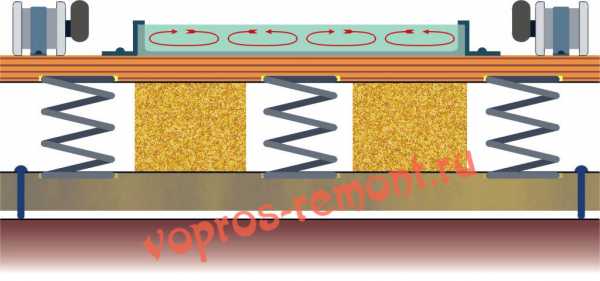

Вибростенд

Вибростенд – сердце всего процесса изготовления декоративного камня и залог качества конечной продукции. Его конструкция, обеспечивающая отвердевание при надлежащей гомогенности (однородности) смеси, показана на рисунке. Такой стенд несложно сделать самому. Главный принцип – колебания платформы стенда должны происходить преимущественно в горизонтальной плоскости. При условии виброобработки возможно самостоятельное изготовление искусственного камня, сравнимого по качеству с промышленным.

Конструкция самодельного вибростенда

Примечание: советы осуществлять виброотверждение покачиванием, подвижкой или подергиванием формы вручную исходят от людей, понятия не имеющих о физико-химии затвердевания компаундов для искусственного камня.

В качестве вибраторов используются любые маломощные электромоторы; общая их мощность – 30-50 Вт на 1 кв. м площади платформы стенда. Желательно ставить хотя бы два моторчика по углам платформы, а лучше – 4. Если используется один, то его лучше поместить в центре платформы, а поддоны с формами ставить по бокам. Запитываются моторы через реостат или тиристорный регулятор; это нужно для регулировки силы вибрации, см. ниже.

На валы моторов насажены эксцентрики. Точеные делать не обязательно, вполне подойдут U-образно изогнутые куски прутка или полосы, стянутые винтами. Скорость вращения моторов – 600-3000 об/мин. Меньшая скорость вызовет расслоение смеси, а большая не даст вибрацию нужной силы. Вибраторы туго, безо всяких прокладок, притягиваются к платформе стальными лентами и винтами или саморезами.

Платформа делается из плотного слоистого материала толщиной 8-20 мм: хорошей фанеры, стеклотекстолита, гетинакса. Ее слоистость важна: механические колебания в платформе должны более-менее свободно распространяться в горизонтальном направлении и быстро затухать по вертикали. Поддон с формами закрепляется на платформе скобками на винтах или саморезах.

Пружины должны быть одинаковыми и достаточно жесткими: под весом платформы в полном грузу они должны сжиматься не более чем на 1/5 своей длины. Кроме того, пружины должны быть широкими, чтобы заметно не изгибались в вертикальной плоскости под весом полностью нагруженной платформы.

Механическая характеристика пружин – линейная, т.е. они должны быть цилиндрическими из проволоки равномерного сечения. Любые прогрессивные пружины, в частности мебельные, непригодны. Шаг установки пружин – 300-600 мм по длине и ширине платформы, т.е. на платформу 1х1 м понадобится 9 пружин. В платформе и шасси (основании) стенда под концы пружин должны быть выбраны лунки или кольцевые канавки, иначе платформа соскользнет.

Поролоновые блоки между пружинами служат гасителями паразитных обертонов; если они будут соприкасаться с пружинами, ничего страшного. Под весом пустой платформы с вибраторами блоки-гасители должны быть сжаты примерно на треть.

Шасси стенда лучше делать деревянное, ради поглощения тех же обертонов; металлическое может подзванивать. На опору (стол) его устанавливают на регулировочных винтах – горизонтальность платформы должна быть выдержана точно.

Регулировка стенда

Для регулировки стенд с выключенными вибраторами полностью нагружают: ставят на него поддон с заполненными формами и закрепляют его. Чтобы не расходовать зря рабочую смесь, в формы для веса кладут модели, по которым они делались.

Затем пузырьковым уровнем выверяют и выставляют регулировочными винтами шасси горизонтальность платформы. После этого прямо на формы ставят обычное фаянсовое блюдечко с шариком от подшипника диаметром 5-6 мм, выводят регулятор вибраторов на минимум и включают их.

Плавно добавляя мощность, добиваются, чтобы шарик начал подскакивать на блюдечке, а затем осторожно ее сбавляют, пока он не начнет опять просто бегать по блюдечку и временами подзванивать. На этом регулировка стенда заканчивается.

Примечания:

- При переходе на другой вид изделия регулировку стенда нужно делать заново, как по горизонтальности, так и по силе вибрации.

- Ориентация эксцентриков на валах моторов большого значения не имеет; вибраторы лишь вводят в резонанс систему платформа-пружины-гасители. Для облегчения регулировок можно включить вибраторы на полную мощность при пустой платформе, выключить, заметить, в каком положении остановились эксцентрики, и переставить их единообразно, но это уж для любителей повозиться по мелочам.

Видео: изготовление декоративного камня из цемента с использованием вибростенда

Модели

В качестве моделей для литейных форм обычно используются готовые декоративные камни промышленного производства или подходящие природные. И в том, и в другом случае набор размеров, форм и рельефов конечной продукции ограничен. Между тем почти везде буквально под ногами валяется прекрасный материал для изготовления собственных уникальных моделей: простецкая овражная глина. Никаких разрешений на ее использование в умеренных количествах не требуется; овражная глина не считается полезным ископаемым, т.к. на гончарные изделия и в строительство не годится. Но для моделей вполне подойдет.

Анализов на жирность, адгезию, примеси органики и т.п. тоже не нужно, лишь месилась и лепилась. Для объемных моделей глину замешивают густо, до консистенции пластилина. Чтобы модель при сушке не потрескалась, вылепляют ее на болване из отходов древесины, пенопласта, упаковочного картона, кусков пластиковых бутылок и т.п. Подводят болван пластилином до такой степени, чтобы слой глины был не толще 6-12 мм.

Для изготовления моделей облицовочных плиток определенного размера делают решетку из полосок тонкого гладкого пластика. Металл использовать нежелательно: может приржаветь или зацепиться заусенцем. Какой должна быть высота решетки? Тут возможны два случая:

- 6-12 мм для гипсового и бетонного камня и от 3 мм для акрилового – под жидкую глину без лепки.

- 20-40 мм под густую глину с лепниной.

В обоих случаях ровный щит застилают полиэтиленовой пленкой, ставят на него решетку и заполняют ее ячейки глиной. Щит нужно заранее разместить в защищенном от прямых солнечных лучей месте, иначе модели при сушке потрескаются. Рядом с решеткой «ляпают» комочек глиняного раствора для контроля сушки.

В низкую решетку наливают глину доверху и оставляют сохнуть как есть. По высыхании каждая плитка сама по себе приобретет естественный уникальный рельеф. В высокую решетку густую глину накладывают слоем толщины под конечный материал (см. выше) и формируют нужный рельеф вручную. Можно делать надписи, барельефы, иероглифы, магические знаки и пр.

Сушат модели под навесом в тени на легком сквознячке. Сушка занимает 2-5 суток в зависимости от погоды. Ее можно ускорить, подвесив не ниже 2 м над моделями инфракрасную лампу 100-200 Вт или электрокамин (не масляный конвекционный!), включенный через мощный диод, чтобы работал на половину мощности. За сушкой следят по контрольному комочку: если его испод высох, и под пальцами не мнется, можно делать формы.

Формы

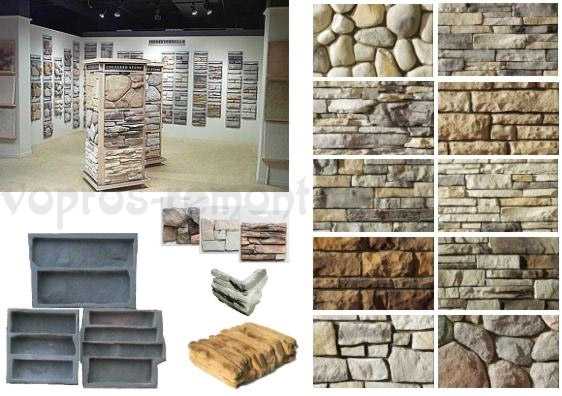

Формы для искусственного камня в основном используются следующих видов:

- Разовые глиняные на выплавляемой восковой модели – для ваяния и художественного литья.

- Полиуретановые промышленного изготовления (на рис. слева) – для мелкотоварного производства; стоят денег, но долговечны.

- Силиконовые самодельные (справа на рис.) – для домашнего мастерства или штучного производства. Ресурс – до нескольких десятков отливок.

Формы для искусственного камня

Для изготовления силиконовой формы модель, или набор моделей для плитки, выкладывают на ровную устойчивую поверхность, застеленную полиэтиленом и окружают бортиком на 10-20 мм выше верхушек моделей. Модели и внутренность бортика смазывают консистентной смазкой: солидолом, циатимом, шахтолом. Щит с формами выставляют горизонтально по уровню, чтобы верхняя поверхность силикона (которая затем будет днищем формы) также оказалась горизонтальной.

Силикон нужен кислотный, тот дешевый, от которого вовсю несет уксусом. Силикон из тубы выдавливают на модели по спирали от центра к краям и к бортику до заполнения ячейки. Чтобы избежать пузырей, силикон разгоняют флейцевой кистью, каждый раз макая ее в пенистый раствор любого жидкого моющего средства для посуды. Мыльный раствор не годится, он имеет щелочную реакцию, что может испортить кислотный силикон. По заполнении ячейки с моделью поверхность силикона заглаживают шпателем, также смачивая его в моющем.

Сушат форму так же, как и глину, но уже без инфракрасной подсветки, иначе пойдут пузыри. Зато значительно ускоряет сушку проветривание. Скорость высыхания силикона составляет около 2 мм/сутки. Для контроля сушки можно рядом с формами поставить колечко (обрезок трубы) и заполнить его силиконом. Сушить нужно до полного высыхания.

Видео: самодельные формы для искусственного камня

Литейные смеси

Гипсовый камень

Смесь для гипсового камня готовят мелкими порциями на одно-несколько изделий; ее живучесть – до 10 мин. Желательно смесь заливать в форму в течение 3-4 мин от начала замеса. Состав:

- Гипс;

- Лимонная кислота – 0,3% по весу от гипса, для замедления затвердевания;

- Вода – 0,8-0,9 по объему от гипса для стартового слоя и 0,6 от объема гипса для основной массы;

- Пигмент – 2-6% по весу от гипса в зависимости от колера, подбирается на пробных образцах.

Бетонный камень

Основа – цементно-песчаный раствор, но соотношение компонент обратное строительному: на 3 части цемента 1 часть песка. Пропорция пигмента – как для гипса. Допустимы полимерные присадки. Подробнее об изготовлении бетона читайте здесь.

Литой акриловый камень

Акриловый камень делают на основе акриловой смолы с отвердителем. Допустимая доля минерального наполнителя, включая пигмент – 3:1 в расчете на готовую смесь; доля пигмента (те же 2-6%) считается по весу от наполнителя.

Например, по инструкции смолу с отвердителем нужно смешивать 5:1; это даст 25% веса компаунда. На наполнитель с пигментом остается 75%. Допустим, пигмента по результатам пробы требуется 4%. Тогда конечный состав выйдет таким: смола – 20%; отвердитель – 5%; наполнитель – 71% и пигмент – 4%.

Т.е., расчет состава компаунда ведем от связующего – смолы с отвердителем. Уменьшение доли наполнителя улучшает термопластичность изделия и его упругость, но уменьшает механическую прочность. В качестве наполнителя берут каменную крошку, гравий, отсев. Наполнитель нужно промыть с моющим для посуды, прокалить и снова промыть чистой водой.

Сначала пигмент вводят в наполнитель, затем смолу смешивают с отвердителем, вводят наполнитель с пигментом и перемешивают. Жизнеспособность смеси от введения отвердителя в смолу – 15-20 мин; время схватывания – 30-40 мин; время готовности к использованию – сутки.

Жидкий камень

Материалы для жидкого камня довольно дороги, поэтому используются два состава: лицевой и грунтовочный. Различаются они составом и долей наполнителя. Грунтовочный состав, в порядке введения компонент:

- Гелькоут – 20%.

- Микрокальцит – 73%.

- Отвердитель – 1%.

- Ускоритель – 6%.

- На лицевой состав идет 40% гелькоута, отвердителя с ускорителем как для грунта; остальное – наполнитель с пигментом. Времена жизнеспособности, схватывания и готовности те же, что и для акрилового камня.

Пигменты

Пигменты для искусственного камня применяются сухие порошкообразные, пастообразные и жидкие, минеральные и синтетические. Пигмент-порошок вводят в сухой наполнитель или гипс; жидкий пигмент вводят в замес. С помощью пигментной пасты можно добиться пятнистой или полосатой окраски камня. Для этого ее вводят шприцем в замес перед самым концом замешивания.

Разделители

Разделительные составы для разных видов искусственного камня используются различные:

- Для гипсового – раствор воска в скипидаре 1:7. Восковую стружку мелкими порциями при помешивании добавляют в скипидар, разогретый на водяной бане до 50-60 градусов.

- Для бетонного – консистентные смазки, как для глиняных форм.

- Для акрилового литого – раствор стеарина в стироле 1:10; в крайнем случае – высококачественная консистентная смазка (циатим, фиол).

- Для жидкого камня – стеарин в стироле в указанной пропорции.

Песчаная подушка

Объемную силиконовую форму от вибрации и нагревания застывающего гипсового или акрилового компаунда может распереть, поэтому ее перед литьем углубляют в чистый сухой мелкий песок, насыпанный на поддон, на 2/3 или 3/4. Горизонтальность зева формы проверяют уровнем.

Термопистолет

Термопистолет – это что-то вроде миниатюрного строительного фена, дающий тонкую сильную струю горячего воздуха. Кроме сваривания готовых деталей из акрилового камня, с его помощью удобно собирать пластиковые рамки при изготовлении силиконовых форм.

Литье

Полная технология литья жидкого камня предполагает стартовый и базовый этапы. Соответственно, ради экономии и качества готовят стартовую (лицевую) и базовую смеси. Если наполняются мелкие плоские формы без рельефа на поверхности, то используют сразу лицевые смеси.

Стартовая смесь – жидкая, хорошо облекающая поверхность формы, с декоративным наполнителем и пигментом. Ее наносят на форму кистью. Гипс и цемент с песком для старта разводят жидко; в акриловой смеси уменьшают долю наполнителя с пигментом до 60-50%, увеличивая соответственно долю смолы с отвердителем.

Базовым составом доливают форму после схватывания стартового. Наполнителем для акрила берут микрокальцит без пигмента; он даст хороший фон, на котором проявятся декоративные достоинства лицевого наполнителя. Базовый гипс замешивают до густоты сметаны.

При литье бетона базовую заливку делают в два приема: налив форму до половины, накладывают пластиковую армирующую сетку, не доходящую до края формы, затем доливают до края. Базовую заливку разглаживают вровень с краем формы шпателем. При заливке акрилом шпатель должен быть чистым, обезжиренным, из полированного металла.

В начале схватывания по поверхности отливки (которая будет исподом изделия) прочерчивают канавки для лучшего сцепления со связующим при облицовке. На время всех операций с отливкой вибростенд выключают. Гипсовый литой камень для повышения стойкости после выемки из формы обрабатывают разогретым на водяной бане растительным маслом.

Видео: простое изготовление искусственного камня – от смеси до готового материала

Часть 1

Часть 2

Формовка жидкого камня

Изделия из жидкого камня делают напылением или обволакиванием, прямым или обратным. При прямом нанесении основу из дерева, ДВП, ДСП, МДФ покрывают сначала грунтом слоем 3-4 мм, а затем наносят декоративный слой. Это просто, но поверхность изделия выходит шершавой из-за выступающих гранул наполнителя, что требует трудоемкой шлифовки и полировки.

Более технологичен обратный способ: столешница из искусственного камня с чашей для мойки может быть изготовлена им самостоятельно за 2-4 часа, а при наличии готовых матриц возможно массовое производство. При обратном способе матрицу, обратную изделию, покрывают разделителем, наносят компаунд, накладывают доску древесной основы и придавливают пригрузами. Если внутренняя поверхность матрицы зеркально-гладкая, то такой же выйдет и столешница без дополнительной обработки.

Монументальная формовка

Валуны, глыбы, плитняк формуют из бетонного состава на болване, обтянутом кусками тонкой гибкой арматурной сетки на проволочных скрепках. Сначала готовят очень сухой, с минимальным количеством воды, раствор без пигмента. Лепешками из него облепляют болван так, чтобы их края соприкасались. После схватывания основы, но пока она еще влажная, готовят рабочий раствор нормальной консистенции с пигментом, и доводят им изделие до формы. От дождя на период полного застывания (40 суток) закрывают навесом из пленки.

Стоунхендж на огороде

Ландшафтный искусственный камень должен иметь древний вид, для этого его спустя сутки-двое после схватывания состаривают:

Ландшафтный искусственный камень должен иметь древний вид, для этого его спустя сутки-двое после схватывания состаривают:

- Натирают весь, более солнечную сторону, охрой с примесью газовой сажи; сажа как пигмент есть в продаже. Это создаст видимость коры выветривания.

- В углубления на теневой стороне втирают ту же сажу, что имитирует накопление органического субстрата.

- Выпуклости на солнечной стороне натирают с растушевкой железным суриком, получится видимость загара камня.

- После полной выдержки весь валун моют мягкой щеткой под брызгами из лейки.

В заключение, дождавшись теплой влажной, но без сильных осадков, погоды, камень натирают кефиром или йогуртом, простым, без бифидобактерий и биодобавок. Спустя несколько суток он местами покроется мхом и лишайником.

***

Из искусственного камня можно делать произведения от статуй до ювелирных изделий. Настоящая статья предназначена дать сведения, позволяющие выработать начальные навыки работы с этим замечательным материалом.

Загрузка…что еще почитать:

Вывести все материалы с меткой:vopros-remont.ru