Марка стали 4Х5МФС

| Марка: | 4Х5МФС |

| Класс: | Сталь инструментальная штамповая |

| Используется для проката: |

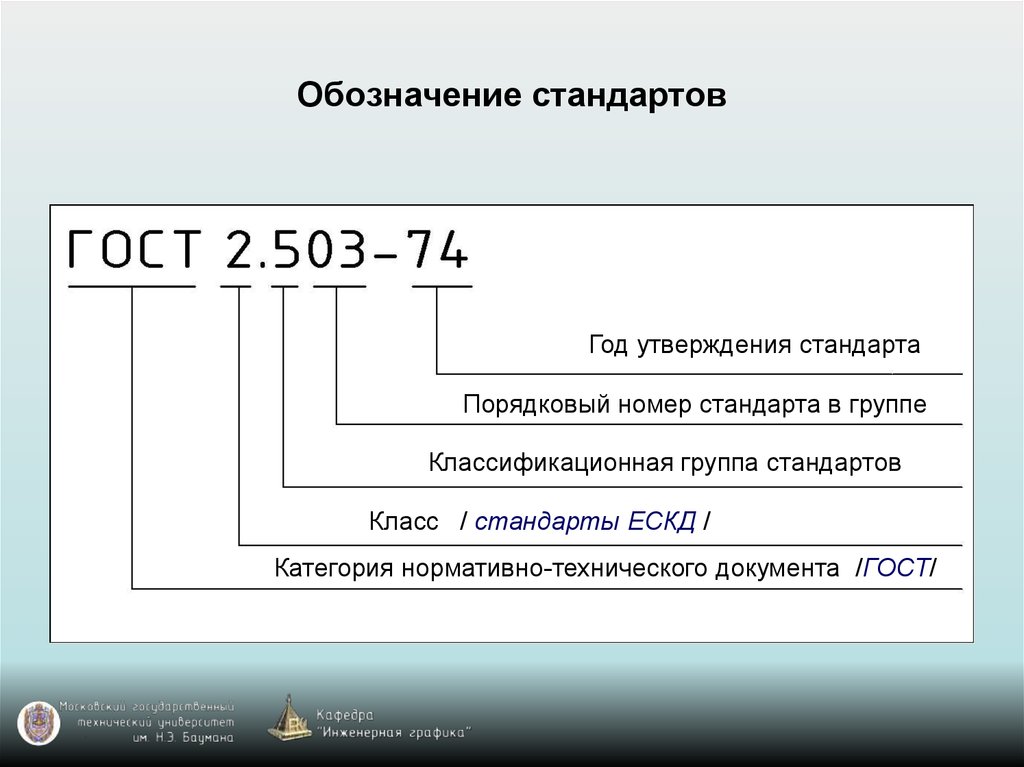

Сортовой и фасонный прокат: ГОСТ 5950-2000, ГОСТ 2590-2006, ГОСТ 2591-2006 Калиброванный пруток: ГОСТ 5950-2000, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78 Шлифованный пруток и серебрянка: ГОСТ 5950-2000, ГОСТ 14955-77 Полоса: ГОСТ 4405-75 Поковки и кованые заготовки: ГОСТ 5950-2000, ГОСТ 1133-71, ГОСТ 7831-78 |

| Использование в промышленности: | Сталь 4Х5МФС применяется для производства поковок различных деталей общего машиностроения, пресс-форм для литья под лавлением алюминиевых, а также цинковых и магниевых сплавов, мелких молотовых штампов, крупных (толщиной или диаметром более 200 мм) молотовых и прессовых вставок при горячем деформировании конструкционных сталей и цветных сплавов в условиях крупносерийного массового производства. |

| Термообработка: | Закалка 1000 – 1020 °С, Отпуск 530 – 560 °С, Отпуск 500 – 520 °С |

| Твердость материала: | HB 10-1 = 241 МПа |

| Температура критических точек: | Ac1 = 840, Ac3(Acm) = 870, Ar1 = 735, Ar3(Arcm) = 810, Mn = 300 |

| Температура ковки, °С: | Начала 1180, конца 850. Охлаждение замедленное в колодцах |

| Обрабатываемость резанием: | — |

| Свариваемость материала: | — |

| Флокеночувствительность: | — |

| Склонность к отпускной хрупкости: | — |

| Аналоги: | Х12МФ, 6ХВ2С, 5ХНМ, 4Х4ВМФС, 4Х5В2ФС |

Описание 4Х5МФС

Стали 4Х5МФС, 4Х5МФС, благодаря комплексному легированию хромом, ванадием, молибденом и кремнием, относятся к группе сталей повышенных теплостойкости и вязкости. Марка 4Х5МФС сохраняет удовлетворительный уровень прочности при длительном нагреве не выше 590 градусов Цельсия и характеризуется высокотемпературной вязкостью — свойством, которое позволяет избежать горячего растрескивания, т.е. трещин, возникающих вследствие напряжений, которые в первую очередь развиваются в инструментах с глубокими полостями на внутренних углах и на ребрах, и распространяются в глубину (в противоположность разгарной сетки).

Марка 4Х5МФС сохраняет удовлетворительный уровень прочности при длительном нагреве не выше 590 градусов Цельсия и характеризуется высокотемпературной вязкостью — свойством, которое позволяет избежать горячего растрескивания, т.е. трещин, возникающих вследствие напряжений, которые в первую очередь развиваются в инструментах с глубокими полостями на внутренних углах и на ребрах, и распространяются в глубину (в противоположность разгарной сетки).

Сталь 4Х5МФС склонна к вторичному твердению. Максимум твердости (50ед по Роквеллу ) достигается при температуре отпуска 500 градусов по Цельсию. Вторичное твердение возникает за счет выделения карбидов легирующих элементов. Наиболее карбидообразующими элементами являются (в порядке убывания) ванадий, молибден и хром. Вторичное твердение карбидным упрочнением сопряжено как с повышением прочностных характеристик стали, так и с понижением ударной вязкости.

Химический состав стали 4Х5МФС

| Химический элемент | % |

|---|---|

| Углерод (C) | 0,32 – 0,4 |

| Кремний (Si) | 0,9 – 1,2 |

| Марганец (Mn) | 0,2 – 0,5 |

| Никель (Ni) | до 0,4 |

| Фосфор (P) | до 0,03 |

| Хром (Cr) | 4,5 – 5,5 |

| Молибден (Mo) | 1,2 – 1,5 |

| Ванадий (V) | 0,3 – 0,5 |

| Сера (S) | до 0,03 |

| Медь (Cu) | до 0,3 |

| Железо (Fe) | ~90 |

Физические свойства 4Х5МФС

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

|---|---|---|---|---|---|---|---|---|---|---|

| Модуль нормальной упругости E, ГПа | — | — | — | — | — | — | — | — | — | |

| Плотность, pn, кг/см3 | 7750 | 7724 | 7697 | 7670 | 7641 | 7600 | 7573 | 7546 | 7520 | 7495 |

| Коэффициент теплопроводности Вт/(м ·°С) | 29 | 30 | 30 | 31 | 33 | 31 | 30 | 28 | 26 | 27 |

| Удельное электросопротивление (p, НОм · м) | 480 | — | — | — | — | — | — | — | — | — |

| Коэффициент линейного расширения (a, 10-6 1/°С) | — | — | — | — | — | — | — | — | — | — |

| Удельная теплоемкость (С, Дж/(кг · °С)) | — | — | — | — | — | — | — | — | — | — |

Механические свойства стали 4Х5МФС в зависимости от температуры отпуска

| Температура испытания, °С | 500 | 550 | 600 | 650 |

|---|---|---|---|---|

| σ0,2 (МПа) | 1420 | — | 1350 | 960 |

| σв (МПа) | 1720 | 1670 | 1490 | 1080 |

| δ5 (%) | 12 | 10 | 13 | 15 |

| 45 | 50 | 53 | 60 | |

| KCU (Дж / см2) | 49 | 56 | 59 | 79 |

| HRC ∂ | 50 | 48 | 45 | 34 |

Температура критических точек, °С

| Ac1 | Ac3 | Ar1 | Ar3 | Mn |

|---|---|---|---|---|

| 840 | 870 | 735 | 810 | 300 |

Теплостойкость (красностойкость) стали 4Х5МФС

| Температура, °С | Время, ч | HRC ∂ |

|---|---|---|

| 590 | 2 | 47 |

Инструментальная сталь Х12МФ

Х12МФ Заказать >>Общие сведения о материале Х12МФ

Химический состав Х12МФ

Механические свойства Х12МФМеханические свойства в зависимости от температуры испытания

Технологические свойства Х12МФ

Температура критических точек Х12МФ

Ударная вязкость Х12МФУдарная вязкость, KCU, Дж/см 2

Твердость Х12МФ

Предел выносливости Х12МФ

Физические свойства Х12МФ

Теплостойкость, красностойкость Х12МФТеплостойкость

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Заказать >>

Сталь 5ХНМ / Ауремо

R6M5K5 Р18 Р9М4К8 Р9 45ХНМ 60XH 75HSMF 9х2 55X 60ХСМФ 7X2SMF 9X2MF 60Х2СМФ 75ХМ 90HMF 60HG 75ХМФ 90HF HV4F 9ХВГ ХВГ 9ХС 9X1 U10 U12 U7 U10A U12A U7A U8 U8A U9A U9 27Х2Н2М1Ф 4Х5МФС 6ХВ2С 7ХГ2ВМФ Х12 X12MF 40X5MF 4ХВ2С 5ХВ2С 6ХВГ X12VM h22F1 3X2V8F 4ХМФС 5ХГМ 6ХС 8х3 X6VF 3Х2Н2МВФ 4X2НМФ 4X5MF1S 5ХНМ 7Х3

Сталь 5ХНМ

Сталь 5ХНМ : марка сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 5ХНМ.

Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 5ХНМ.

Общие сведения о стали 5ХНМ

| Марка-заменитель |

| стали: 5ХНВ, 5ХГМ, 4ХМФС, 5ХНВС, 4Х5В2ФС. |

| Вид поставки |

| Поковка 5хнм, круг 5хнм, лист 5хнм, сортовой прокат, в том числе фасонный: ГОСТ 5950-73, ГОСТ 2590-71, ГОСТ 2591-71. Пруток калиброванный ГОСТ 5950-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Пруток полированный и серебряный ГОСТ 5950-73, ГОСТ 14955-77. Полоса ГОСТ 4405-75. Проволока ГОСТ 10543-82. Поковки и кованые заготовки ГОСТ 5950-74, ГОСТ 1133-71, ГОСТ 7831-78. |

| Применение |

штампы молотовые паровоздушных и пневматических молотов с массой падающих частей более 3 т, штампы прессовые и штампы машинной высокоскоростной штамповки при горячем деформировании легких цветных сплавов, блоков из штампы для вставок горизонтально-ковочных машин. |

Химический состав стали 5ХНМ

| Химический элемент | % |

| Кремний (Si) | 0,10−0,40 |

| Марганец (Mn) | 0,50-0,80 |

| Медь (Cu), не более | 0,30 |

| Молибден (Mo) | 0,15−0,30 |

| Никель (Ni) | 1,40−1,80 |

| Сера (S), не более | 0,030 |

| Углерод (С) | 0,50−0,60 |

| Фосфор (P), не более | 0,030 |

| Хром (Cr) | 0,50−0,80 |

Механические свойства стали 5ХНМ

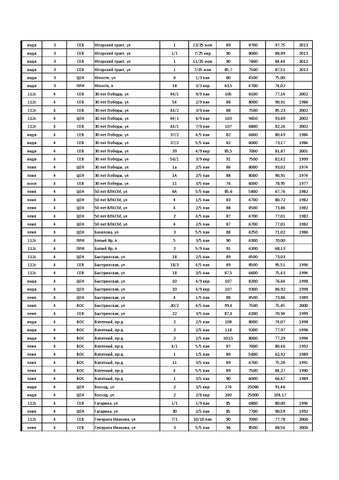

Механические свойства в зависимости от сечения

| Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | ХБ | HRC e | |||||||

Закалка 850°С, масло. Отпуск 460-520°С Отпуск 460-520°С | ||||||||||||||

| <100 | 57 | |||||||||||||

| 100−200 | 1420 | 1570 | девять | 35 | 34 | 375−429 | 42−47 | |||||||

| 200−300 | 1270 | 1470 | одиннадцать | 38 | 44 | 352−397 | 40−44 | |||||||

| 300−500 | 1130 | 1320 | 12 | 36 | 49 | 321−375 | 37−42 | |||||||

| 500−700 | 930 | 1180 | пятнадцать | 40 | 78 | 302−341 | 35–39 | |||||||

Технологические свойства стали 5хNM

| ТЕМПЛАТА КОВАНИЯ |

| Начало 1240, конец 750. Срезы до 100 мм остывают в воздухе, 101 — 350 ММ. |

| Свариваемость |

не применяется для сварных конструкций. |

| Обрабатываемость резанием |

| В отожженном состоянии при HB 286 и σ B = 900 МПа K υ тв.пл. = 0,6, K υ б.ст. = 0,3. |

| Склонность к высвобождению |

| без наклона |

| Чувствительность стада |

| чувствительная |

Температура критических точек стали 5ХНМ

| Критическая точка | °С |

| Ас1 | 730 |

| Ас3 | 780 |

| Ar3 | 640 |

| Ar1 | 610 |

| Мн | 230 |

Твердость стали 5ХНМ

| Состояние поставки, режим термообработки | HRC e Поверхность | HB |

| Отожженные или высокоотпущенные прутки и полосы | 241 | |

Образцы. Закалка 850 С, масло. Отпуск 550 С. Закалка 850 С, масло. Отпуск 550 С. | 36 | |

| Нагрев 700-750 С. Закалка 840-860 С, масло. Отпуск 400−480 С (заключительный режим термообработки) | 44−48 | |

| Нагрев 700-750 С. Закалка 840-860 С, масло. Отпуск 500−550 С (заключительный режим термообработки) | 40−43 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 400 С. | 43 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 500 С. | 39 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 550 С. | 37 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 600 С. | 26 | |

| Закалка 850°С. Отпуск 500°С. Температура испытания 400°С | 39 | |

| Закалка 850 С. Отпуск 450 С. Температура испытания 500 С. | 28 | |

Закалка 850 С. Отпуск 450 С. Температура испытания 600 С. Отпуск 450 С. Температура испытания 600 С. | 26 |

Физические свойства стали 5ХНМ

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Коэффициент теплопроводности Вт/(м°С) | 38 | 40 | 42 | 42 | 44 | 46 | ||||

| Уд. электрическое сопротивление (p, ном. м) | 300 | 250 | 200 | 160 | ||||||

| Температура испытания, °С | 20−100 | 20-200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20-800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (а, 10−6 1/°С) | 12,6 | 14,2 |

Жаростойкость, покраснение стали 5ХНМ

Жаростойкость

| Температура, °С | Время, ч | Твердость, HRC e |

| 590 | 4 | 37 |

Источник: Марка сталей и сплавов

Источник: www. manual-steel.ru/5HNM.html

manual-steel.ru/5HNM.html

Сталь Х22МФ/Ауремо

R6M5K5 Р18 Р9М4К8 Р9 45ХНМ 60XH 75HSMF 9х2 55X 60ХСМФ 7X2SMF 9X2MF 60Х2СМФ 75ХМ 90HMF 60HG 75ХМФ 90HF HV4F 9ХВГ ХВГ 9ХС 9X1 U10 U12 U7 U10A U12A U7A U8 U8A U9A U9 27Х2Н2М1Ф 4Х5МФС 6ХВ2С 7ХГ2ВМФ Х12 X12MF 40X5MF 4ХВ2С 5ХВ2С 6ХВГ X12VM h22F1 3X2V8F 4ХМФС 5ХГМ 6ХС 8х3 X6VF 3Х2Н2МВФ 4X2НМФ 4X5MF1S 5ХНМ 7Х3

Сталь Х22МФ

Сталь Х22МФ : марка сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь Х22МФ.

Общие сведения о стали Х22МФ

| Заменитель марки |

| стали: Х6ВФ, х22Ф1, х22ВМ. |

| Тип поставки |

Круг х12мф, полоса х12мф, лист х12мф, сортовой прокат, в том числе фасонный: ГОСТ 5950-73, ГОСТ 2590-71, ГОСТ 2591-71. Пруток калиброванный ГОСТ 5950-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Пруток полированный и серебряный ГОСТ 5950-73, ГОСТ 14955-77. Полоса ГОСТ 4405-75. Поковки и кованые заготовки ГОСТ 5950-74, ГОСТ 1133-71, ГОСТ 7831-78. Пруток полированный и серебряный ГОСТ 5950-73, ГОСТ 14955-77. Полоса ГОСТ 4405-75. Поковки и кованые заготовки ГОСТ 5950-74, ГОСТ 1133-71, ГОСТ 7831-78. |

| Применение |

| Ролики профилирующие сложной формы, участки корпусных штампов сложной формы, сложные дыропрошивные штампы при штамповке листового металла, опорные шестерни, штампы прокатные, штампы, штампы и пуансоны пробивных штампов с сложная конфигурация рабочих органов, штамповка активной части электрических машин. |

Химический состав стали Х22МФ

| Химический элемент | % |

| Ванадий (V) | 0,15−0,30 |

| Кремний (Si) | 0,10−0,40 |

| Марганец (Mn) | 0,15−0,45 |

| Медь (Cu), не более | 0,30 |

| Молибден (Mo) | 0,40-0,60 |

| Никель (Ni), не более | 0,35 |

| Сера (S), не более | 0,030 |

| Углерод (С) | 1,45−1,65 |

| Фосфор (P), не более | 0,030 |

| Хром (Cr) | 11. 00−12.50 00−12.50 |

Механические свойства стали Х22МФ

Механические свойства в зависимости от температуры испытаний

| t испытания, °С | σ B , МПа | δ 5 ,% | ψ, % | |||||||||||

| Образцы диаметром 10 мм, длиной 50 мм, кованые и отожженные. Скорость деформации 1,1 мм/мин, скорость деформации 0,0004 1/с. | ||||||||||||||

| 700 | 140 | 44 | 68 | |||||||||||

| 800 | 125 | 58 | ||||||||||||

| 900 | 81 | 46 | 54 | |||||||||||

| 1000 | 46 | 49 | ||||||||||||

| 1100 | 25 | 48 | 48 | |||||||||||

| 1200 | 8 | 3 | четырнадцать | |||||||||||

Технологические свойства стали Х22МФ

| Температура штамповки |

Начало 1140, конец 850. Охлаждение в колодцах или термостатах. Охлаждение в колодцах или термостатах. |

| Свариваемость |

| не применяется для сварных конструкций. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 217-228 и σ В = 710 МПа К υ тв.пл. = 0,80, K υ б.ст. = 0,3. |

| Тенденция к высвобождению способности |

| Наклонные |

| Grandlability |

| SateScastory |

Demperation Из критических очков из стали

Demperts of Crictive Of Steel KK22MF

. ТЕМПРОКА КРИТИЧЕСКОЙ КК222MF

4001.

Ударная вязкость стали Х22МФ

Ударная вязкость, KCU, Дж/см 2

| Состояние поставки, термообработка | ККУ | HRCэ |

Закалка 1000-1030 С, масло. Отпуск 200 С с выдержкой 1,5 часа. Отпуск 200 С с выдержкой 1,5 часа. | 43 | 63 |

| Закалка 1000-1030 С, масло. Отпуск 300 С с выдержкой 1,5 часа. | 64 | 61 |

| Закалка 1000-1030 С, масло. Отпуск 400 С с выдержкой 1,5 часа. | 54 | 60 |

| Закалка 1000-1030 С, масло. Отпуск 500 С с выдержкой 1,5 часа. | тридцать | 60 |

| Закалка 1000-1030 С, масло. Отпуск 550 С с выдержкой 1,5 часа. | 52 |

Твердость стали Х12МФ

| Состояние поставки, режим термообработки | HRC e Поверхность | HB |

| Отожженные или высокоотпущенные прутки и полосы | 255 | |

| Образцы. Закалка 970 С, масло. Отпуск 180 С. | 61 | |

| Гюншинг 1020 С, воздух. Отпуск 200 С. | 63 | |

Гюншинг 1020 С, воздух. Отпуск 300 С. Отпуск 300 С. | 61 | |

| Гюншинг 1020 С, воздух. Отпуск 400 С. | 60 | |

| Гюншинг 1020 С, воздух. Отпуск 500 С. | 61 | |

| Отжиг изотермический: нагрев 850-870 С, охлаждение со скоростью 40 град/ч до 700-720 С, выдержка 3-4 ч, охлаждение со скоростью 50 град/ч до 550 С, воздух . | 255 | |

| Нагрев 650-700 С. Закалка 1000-1030 С, масло. Отпуск 190-210 С, 1,5 ч, воздух (окончательный режим термообработки) | 61−63 | |

| Нагрев 650-700 С. Закалка 1000-1030 С, селитра. Отпуск 320−350 С, 1,5 ч, воздух (окончательный режим термообработки) | 58−59 |

Предел выносливости стали Х22МФ

| σ -1 , МПа | Термическая обработка, состояние стали |

| 800 | HRCе 60 |

| 650 | HRCе 56 |

Физические свойства стали Х22МФ

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Плотность стали, pn, кг/м 3 | 7700 | |||||||||

Уд. |

10-0.40

10-0.40 Охлаждение в колодцах или термостатах.

Охлаждение в колодцах или термостатах. Отпуск 200 С с выдержкой 1,5 ч.

Отпуск 200 С с выдержкой 1,5 ч. Отпуск 400 С.

Отпуск 400 С. 9

9